Способ изготовления стержневых изделий с шестигранной головкой

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при изготовлении холодной объемной штамповкой стержневых изделий с шестигранной головкой. Штамповку шестигранной головки осуществляют за два перехода. На первом переходе на торце головки формируют полость в форме усеченного конуса. Полость имеет глубину от 0,3 до 0,4 высоты головки готового изделия и угол конусности от 33 до 35°. Диаметр меньшего основания полости составляет 0,45-0,5 диаметра окружности, описанной вокруг шестигранной головки готового изделия. На втором переходе глубину формируемой полости доводят до величины, не превышающей 0,6 высоты головки готового изделия. В результате обеспечивается повышение качества изделий и стойкость штампового инструмента, а также снижение на 2–3 % расхода металла. 1 ил., 1 пр.

Реферат

Изобретение относится к обработке металлов давлением, а именно к изготовлению холодной объемной штамповкой стержневых изделий, например болтов и винтов с шестигранной головкой.

Известен способ холодной штамповки болтов с многогранной головкой, включающий получение цилиндрической головки осадкой на первой позиции, редуцирование многогранника на часть ее высоты – на второй позиции, осуществление на третьей позиции осадки многогранника с небольшим углублением в торце, а на четвертой - калибрование головки с оформлением наружной фаски (см. пат. РФ № 2236926, В21K 1/46).

Недостатком известного способа является низкое качество головки из-за плохого оформления ребер многогранника, особенно на опорной поверхности головки.

Наиболее близким аналогом к заявляемому техническому решению является способ безоблойной штамповки болтов с шестигранной головкой, включающий отрезку заготовки от калиброванного металла, предварительную высадку головки, штамповку головки с формированием полости на её торце при одновременном оформлении фаски на торце головки. Кроме того, формируемая полость имеет цилиндрическую форму, а штамповку шестигранной головки осуществляют за один проход (см. Производство болтов холодной объемной штамповкой. Мокринский В.И., М., «Металлургия», 1978. С. 32, рис. 9а).

Недостатком данного способа является низкое качество головки изделия из-за плохого оформления ребер шестигранника на опорной поверхности головки, а также возникновения надрывов и трещин на верхнем торце головки в местах, примыкающих к полости. Это связано с неблагоприятными условиями течения металла и исчерпанием ресурса пластичности металла при выполнении операции окончательного формирования шестигранника путем формирования полости на торце. Кроме того, штамповка шестигранника за один переход связана с возникновением значительных усилий на штамповый инструмент, а следовательно, приводит к его интенсивному износу и преждевременному выходу из строя.

Техническая проблема заключается в повышении качества изделий при сохранении регламентированной прочности соединения головки со стержнем.

Технический результат, обеспечивающий решение поставленной проблемы, заключается в создании благоприятных условий течения металла, обеспечивающих точную геометрию граней и ребер головки шестигранника, перераспределение напряжений, возникающих при растяжении изделий, а также предотвращение образования трещин и надрывов на торцевой поверхности головки в местах, примыкающих к полости.

Поставленная задача решается тем, что в способе изготовления стержневых изделий с шестигранной головкой, включающем отрезку заготовки от калиброванного металла, предварительную высадку головки, штамповку головки с формированием полости на её торце при одновременном оформлении фаски на торце головки, согласно изменению, штамповку шестигранной головки осуществляют за два перехода, причем на первом переходе на торце головки формируют полость в виде усеченного конуса глубиной от 0,3 до 0,4 высоты головки готового изделия с диаметром её меньшего основания, равным 0,45-0,5 диаметра окружности, описанной вокруг шестигранной головки готового изделия, и углом конусности формируемой полости от 33° до 35°, при этом на втором переходе штамповки шестигранной головки глубину формируемой полости доводят до величины, не превышающей 0,6 высоты головки готового изделия.

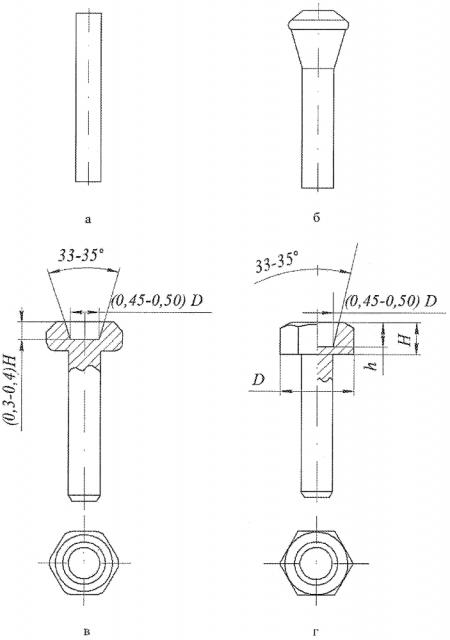

Сущность заявляемого технического решения поясняется чертежом, на котором изображена схема изготовления стержневых изделий с шестигранной головкой, на примере болта с шестигранной головкой по позициям: а - отрезка заготовки; б – предварительная высадка головки; в – штамповка шестигранной головки (первый переход); г – штамповка шестигранной головки (второй переход).

Способ осуществляют следующим образом. Первоначально от калиброванного металла отрезают заготовку. Затем осуществляют предварительную высадку головки, имеющей коническую форму или форму в виде двух, обращенных друг к другу большими основаниями усеченных конусов. После чего осуществляют штамповку шестигранной головки за два перехода, причем на первом переходе формируют полость в виде усеченного конуса, размеры которой составляют:

- глубина полости (0,3-0,4)H, где H – высота головки готового изделия;

- диаметр меньшего основания (0,45-0,50)D, где D – диаметр описанной окружности вокруг шестигранника головки;

- угол конусности формируемой от 33 до 35°. Одновременно с этим на торце головки оформляют наружную фаску.

Выполнение полости в торце головки в виде усеченного конуса с углом конусности от 33 до 35° позволяет интенсифицировать процесс течения металла заготовки в радиальном направлении, что обеспечивает качественное формирование ребер шестигранника и предотвращает образование штамповочных трещин и надрывов за счет изменения направления действия сил трения между пуансоном и заготовкой. К тому же направленная деформация головки, определяемая геометрическими параметрами полости, позволяет упрочнить место соединения головки и стержня, что обеспечивает увеличение прочности соединения головки со стержнем.

Выполнять глубину формируемой полости менее 0,3H, где H – высота головки готового изделия, нецелесообразно, так как на втором переходе штамповки шестигранной головки возникают значительные усилия на штамповый инструмент, что приводит к его интенсивному износу и преждевременному выходу из строя.

Выполнять глубину формируемой полости более 0,4H, где H – высота головки готового изделия, также нецелесообразно, поскольку возникает износ штампового инструмента на первом переходе, вследствие высоких усилий на него, а также повышается вероятность залипания металла заготовки на пуансоне.

На втором переходе осуществляют окончательную штамповку шестигранной головки путем внедрения пуансона в ранее сформированную полость с последующим углублением ее на величину, не превышающую 0,6H, где H – высота головки готового изделия. При этом происходит осаживание головки на требуемую величину, качественное заполнение металлом граней и ребер шестигранника.

Выполнять диаметр формируемой полости с меньшим основанием менее 0,45D, где D – диаметр описанной окружности вокруг шестигранника головки, нецелесообразно, из-за плохого оформления ребер многогранника, особенно на опорной поверхности головки.

Выполнять диаметр формируемой полости с меньшим основанием свыше 0,5D также нецелесообразно, так как возникает вероятность отрыва головки от стержня.

В случае, если формируемая полость имеет глубину свыше 0,6 H, где H – высота головки готового изделия, повышается вероятность разрушения головки при нагружении изделия.

После двухпереходной штамповки шестигранной головки осуществляют редуцирование стержня под накатку резьбы (на чертеже не показано).

Пример конкретного выполнения.

Болты М 1050 (ГОСТ 7798-77) изготавливали на многопозиционном автомате-комбайне АВ 1921 из стали марки 10. От калиброванного металла отрезали заготовку и с помощью клещевого механизма переноса подавали на последующую операцию, на которой высаживали головку, имеющую форму в виде двух, обращенных друг к другу большими основаниями усеченных конусов. Затем осуществляли штамповку шестигранной головки с размером «под ключ», равным 16 мм, за два перехода. При этом на первом переходе в торцевой части головки выдавливали полость в виде усеченного конуса с углом конусности 34°, диаметром меньшего основания 8,4 мм и глубиной 2,2 мм. На втором переходе осуществляли штамповку шестигранной головки высотой 6,4 мм, размером «под ключ» 16 мм, диаметром описанной окружности 17,6 мм. Сформированная полость имела следующие размеры: глубину - 3,7 мм, диаметр меньшего основания - 8,4 мм и угол конусности 34°. Затем осуществляли редуцирование стержня под накатку резьбы. Процесс изготовления болтов протекал стабильно. Визуальный осмотр и замеры геометрических параметров показали, что трещины и надрывы на торцевой поверхности головки отсутствуют, ребра шестигранника сформированы качественно во всей высоте, основные наружные размеры соответствуют требованиям ГОСТ. Испытания болтов на разрыв показали, что разрушение изделий происходит по резьбе, головка при этом не разрушается.

Применение заявляемого способа изготовления стержневых изделий с шестигранной головкой холодной объемной штамповкой позволяет повысить качество изделий и стойкость штампового инструмента, а также снизить на 2–3 % расход металла.

Способ изготовления стержневых изделий с шестигранной головкой, включающий отрезку заготовки от калиброванного металла, предварительную высадку головки, штамповку шестигранной головки с формированием полости на её торце при одновременном оформлении на торце фаски, отличающийся тем, что штамповку шестигранной головки осуществляют за два перехода, на первом из которых на торце головки формируют полость в форме усеченного конуса глубиной, составляющей от 0,3 до 0,4 высоты головки готового изделия, с диаметром меньшего основания, равным 0,45-0,5 диаметра окружности, описанной вокруг шестигранной головки готового изделия, и с углом конусности от 33 до 35°, а втором переходе штамповки глубину формируемой полости доводят до величины, не превышающей 0,6 высоты шестигранной головки готового изделия.