Гальванизированный горячим погружением и легированный стальной лист и способ его изготовления

Иллюстрации

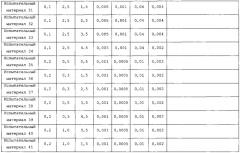

Показать всеИзобретение относится к области металлургии, а именно к гальванизированному горячим погружением и легированному стальному листу, используемому в автомобилестроении. Гальванизированный горячим погружением и легированный лист включает базовый стальной лист, слой гальванического покрытия толщиной 3-30 мкм на поверхности базового стального листа и А-слой толщиной 2-20 мкм, сформированный непосредственно под поверхностью базового стального листа. Базовый лист выполнен из стали, содержащей, мас.%: С 0,05-0,50, Si 0,2-3,0, Mn 0,5-5,0, Al 0,001-1,0, Р 0,1 или менее, S 0,01 или менее, N 0,01 или менее, Fe и неизбежные примеси – остальное. Слой гальванического покрытия, образованный горячим погружением и легированием, содержит, мас.%: Fe: 5-15, Zn и неизбежные примеси – остальное. А-слой имеет структуру, содержащую 50% или более по объему феррита и остальное - неизбежные структуры, включающие бейнит, мартенсит, остаточный аустенит, перлит. А-слой имеет, в расчете на массу А-слоя, содержание неокисленного Fe 90 мас.% или более, суммарное содержание оксидов Fe, Si, Mn, Р, S и Al 10 мас.% или менее и содержание С менее 0,05 мас.%. Гальванизированный горячим погружением и легированный лист имеет высокую прочность, высокие смачивающую способность плакирующего покрытия и адгезию плакирующего слоя. 2 н. и 3 з.п. ф-лы, 11 ил., 3 табл.

Реферат

[ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ]

[0001] Настоящее изобретение относится к гальванизированному горячим погружением и легированному стальному листу, и к способу его изготовления. Более конкретно, настоящее изобретение относится к высокопрочному гальванизированному горячим погружением и легированному стальному листу, имеющему предел прочности при растяжении 590 МПа или более, включающему образованный горячим погружением и легированием слой гальванического покрытия, имеющий превосходные смачивающую способность плакирующего покрытия и адгезию плакирующего слоя, который может быть использован в качестве материала, применяемого в области автомобилестроения, в области бытовых приборов, и в области строительных материалов, и к способу его изготовления.

[УРОВЕНЬ ТЕХНИКИ]

[0002] В материалах, используемых в отрасли автомобилестроения, в области бытовой техники и в области строительных материалов, применяют подвергнутый поверхностной обработке стальной лист, которому придана защита от коррозии. В частности, используют гальванизированный горячим погружением и легированный стальной лист, который может быть экономично изготовлен, и который имеет превосходные характеристики предотвращения коррозии.

[0003] Как правило, гальванизированный горячим погружением и легированный стальной лист изготавливают следующим способом с использованием установки для непрерывной горячей гальванизации погружением. Сначала сляб подвергают горячей прокатке, холодной прокатке, или термической обработке для получения тонкого стального листа. Тонкий стальной лист подвергают обезжириванию и/или декапированию в стадии предварительной обработки с целью очистки поверхности базового материала стального листа, или же, не проводя стадию предварительной обработки, нагревают в печи предварительного нагрева для выжигания масла с поверхности базового стального листа, затем подвергают нагреванию и рекристаллизационному отжигу. Атмосфера во время выполнения рекристаллизационного отжига представляет собой атмосферу для восстановления Fe, поскольку во время последующей плакирующей обработки оксиды железа (Fe) ухудшали бы смачивающую способность плакирующего слоя и базового стального листа, или адгезию плакирующего слоя и базового стального листа. После рекристаллизационного отжига, без контакта с воздухом, стальной лист непрерывно охлаждают до температуры, пригодной для плакирования в восстановительной для Fe атмосфере, и погружают в ванну для горячей гальванизации погружением, чтобы провести горячее погружное цинкование. После горячей гальванизации погружением количество налипшего плакирующего покрытия регулируют немедленным выполнением обдувания газообразным азотом. После этого выполняют нагрев, чтобы тем самым провести легирующую обработку и реакцию Fe-Zn, и этим путем на базовом стальном листе формируют образованный горячим погружением и легированием слой гальванического покрытия.

[0004] В недавние годы, в частности, в автомобильной отрасли, для достижения как функции защиты пассажиров во время столкновения, так и снижения веса с целью повышения эффективности использования топлива, расширилось применение высокопрочного стального листа, прочность которого сделана более высокой введением в базовый стальной лист элементов, которые являются относительно недорогими, таких как С, Si и Mn. Что касается прочности, то главным образом применяют стальной лист, имеющий предел прочности при растяжении 590 МПа или более.

[0005] Однако в высокопрочном гальванизированном горячим погружением и легированном стальном листе, содержащем Si и Mn, кремний (Si) и марганец (Mn) представляют собой элементы, которые могут окисляться более легко по сравнению с Fe, так что во время нагрева при рекристаллизационном отжиге в традиционной восстановительной для Fe атмосфере, Si и Mn на поверхности стального листа окисляются. Кроме того, Si и Mn, которые претерпевают термическую диффузию изнутри стального листа, окисляются на поверхности стального листа, в результате чего постепенно повышается концентрация оксидов кремния (Si) и марганца (Mn) на поверхности. Если оксиды Si и Mn концентрируются у поверхности, в процессе погружения стального листа в ванну для горячей гальванизации погружением был бы нарушен контакт между расплавленным цинком и базовым стальным листом, что приводило бы к снижению смачивающей способности плакирующего слоя и адгезии плакирующего слоя, составленного образованным горячим погружением и легированием цинковым слоем. Если смачивающая способность плакирующего слоя снижается, появляются дефекты непокрытия, и это приводит к дефектам внешнего вида и ухудшению защиты от коррозии. Если уменьшается адгезия плакирующего слоя, то, когда проводят формование под давлением, происходит отслаивание плакирующего слоя, и приводит к проблемам, включающим недостаточное предотвращение коррозии и дефекты внешнего вида в виде царапин при прессовании.

[0006] Кроме того, в высокопрочном гальванизированном горячим погружением и легированном стальном листе, содержащем углерод (С), когда С присутствует на границах зерен или в зернах базового стального листа при рекристаллизационном отжиге, существует такая проблема, что подавляется реакция между расплавленным цинком и стальным листом в процессе легирования Fe-Zn после погружения базового стального листа в ванну для горячей гальванизации погружением, и тем самым ухудшается адгезия плакирующего слоя. В дополнение, также возникает такая проблема, что включение углерода (С) в образованный горячей гальванизацией погружением и легированием слой покрытия после легирования снижает пластичность плакирующего слоя, так что легко происходит отслаивание плакирующего покрытия, когда выполняют формование под давлением.

[0007] Кроме того, в дополнение, пластичность высокопрочного гальванизированного горячим погружением и легированного стального листа ухудшается с повышением прочности базового стального листа, и наряду с этим, является высокой нагрузка на прессовое оборудование во время выполнения формования прессованием, так что возрастает напряжение сдвига, прилагаемое пресс-формой к плакирующему слою во время выполнения формования. Соответственно этому, существует такая проблема, что плакирующий слой легко отслаивается от поверхности раздела с базовым стальным листом, и это приводит к проблемам, включающим недостаточное предотвращение коррозии и дефекты внешнего вида от созданных прессованием царапин и тому подобных.

[0008] В качестве мер для разрешения проблем, связанных с концентрацией оксидов Si и Mn во время отжига, в прошлом были предложены разнообразные способы.

[0009] В качестве технологии, сосредоточенной на снижении концентрации оксидов Si и Mn, Патентный Документ 1 представляет способ, в котором выполняют отжиг в атмосфере, обеспечивающей окисление Si, таким образом, что толщина оксидной пленки на поверхности стального листа достигает величины от 400 до 10000Å (0,04-1 мкм), затем восстановление Fe в атмосфере печи, содержащей водород, и выполняют плакирование. Кроме того, Патентный Документ 2 представляет способ, включающий стадию, в которой проводят окисление Fe на поверхности стального листа, регулируя кислородный потенциал в восстановительной печи, чтобы тем самым восстанавливать Fe и проводить внутреннее окисление Si так, чтобы подавить концентрирование оксидов Si на поверхности, и затем выполняют плакирование. Однако в этих способах, если продолжительность восстановления является слишком длительной, на поверхности концентрируется Si, и если продолжительность восстановления является слишком кратковременной, на поверхности стального листа остается пленка из оксида Fe. Соответственно этому, существует проблема, которая проявляется в том, что смачивающая способность плакирующего слоя и адгезия плакирующего слоя достигаются в недостаточной степени. В дополнение, если в отжиговой печи на поверхности стального листа образуются оксиды железа (Fe), Fe-оксиды налипают на валки внутри печи, и по мере увеличения количества отложений возникает такая проблема, что происходит налипание на валках, приводящее к дефектам внешнего вида, таким как созданные прессованием царапины на стальном листе.

[0010] Патентный Документ 3 представляет способ, в котором подавляют концентрирование оксидов Si и Mn на поверхности повышением кислородного потенциала в атмосфере в отжиговой печи типа трубчатого радиационного нагревателя, и обеспечивают внутреннее окисление Si и Mn. Кроме того, Патентные Документы 4 и 5 представляют способы, в которых тщательно регулируют средства и условия повышения кислородного потенциала для подавления концентрирования на поверхности как оксидов Fe, так и оксидов Si и Mn, и затем проводят плакирование. Однако ни один из этих способов не является достаточным для подавления концентрирования оксидов Si и Mn. Кроме того, поскольку внутренние оксиды Si и Mn, образованные на поверхности базового стального листа, присутствуют вблизи поверхности внутри базового стального листа, существует такая проблема, что ухудшается пластичность базового стального листа, и формование прессованием не может быть выполнено. В дополнение, когда к плакирующему слою во время выполнения формования прессованием прилагается напряжение сдвига, существует такая проблема, что плакирующий слой отслаивается от области вблизи поверхности внутри базового стального листа, в которой присутствуют внутренние оксиды.

[0011] Патентный Документ 6 представляет способ, включающий стадию, в которой повышают концентрацию водорода в атмосфере при рекристаллизационном отжиге вплоть до восстановительной области, в которой Fe, Si и Mn не окисляются, и выполняют плакирование. Однако в этом способе, в дополнение к тому, что становится чрезмерно высокой стоимость водорода, имеет место такая проблема, что присутствие С на поверхности базового стального листа ухудшает адгезию плакирующего слоя, как было описано выше, и остаточные Si и Mn препятствуют реакции между плакирующим покрытием и базовым стальным листом, и образуют оксиды Si и Mn в результате взаимодействия с оксидами, плавающими на поверхности ванны во время погружения в плакирующую ванну, так что ухудшаются смачивающая способность плакирующего покрытия и адгезия плакирующего слоя.

[0012] Кроме того, в качестве способа снижения концентрации оксидов Si и Mn, Патентный Документ 7, который сосредоточен на стимулировании внутреннего окисления заблаговременно на стадии горячей прокатки, представляет способ регулирования кислородного потенциала в стадии горячей прокатки, чтобы вызвать внутреннее окисление Si, и с использованием полученного тонкого стального листа изготовить гальванизированный горячим погружением стальной лист на установке для непрерывной горячей гальванизации погружением. Однако в этом способе во время стадии холодной прокатки и другой прокатки слой внутреннего окисления также оказывается раскатанным совместно, так что толщина слоя внутреннего окисления становится меньшей, и оксиды Si оказываются сконцентрированными у поверхности в процессе рекристаллизационного отжига, так что возникает проблема того, что смачивающая способность плакирующего покрытия и адгезия плакирующего слоя улучшаются недостаточно. Кроме того, существует такая проблема, что оксиды Fe, которые образуются одновременно с внутренним окислением Si в стадии горячей прокатки, обусловливают налипание на валках.

[0013] Кроме того, способы, описанные в Патентных Документах 1-7, неудовлетворительны для разрешения проблемы адгезии плакирующего слоя, имеющей отношение к ухудшению пластичности, обусловленному повышением прочности гальванизированного горячим погружением и легированного стального листа.

[ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ]

[Патентный(-ные) Документ(-ты)]

[0014]

[Патентный Документ 1] JP S55-122865A

[Патентный Документ 2] JP 2001-323355А

[Патентный Документ 3] JP 2008-7842А

[Патентный Документ 4] JP 2001-279412А

[Патентный Документ 5] JP 2009-209397А

[Патентный Документ 6] JP 2010-126757А

[Патентный Документ 7] JP 2000-309847А

[СУЩНОСТЬ ИЗОБРЕТЕНИЯ]

[ПРОБЛЕМА(-МЫ), РАЗРЕШАЕМАЯ(-МЫЕ) ИЗОБРЕТЕНИЕМ]

[0015] Настоящее изобретение представляет высокопрочный гальванизированный горячим погружением и легированный стальной лист, включающий образованный горячей гальванизацией погружением и легированием слой покрытия, имеющий превосходные смачивающую способность плакирующего покрытия и адгезию плакирующего слоя, на базовом стальном листе, содержащем С, Si и Mn, и способ его изготовления.

[СРЕДСТВА РАЗРЕШЕНИЯ ПРОБЛЕМЫ(-ЕМ)]

[0016] Для разрешения проблем авторы настоящего изобретения сосредоточились на факторах, влияющих на смачивающую способность плакирующего покрытия и адгезию плакирующего слоя, обусловленных содержанием ферритной структуры, содержанием неокисленного Fe, уровнями содержания оксидов Fe, Si и Mn, и содержанием С в стальном листе, которое имеет место непосредственно под поверхностью базового стального листа, в частности, между образованным горячим погружением и легированием слоем гальванического покрытия и базовым стальным листом в гальванизированном горячим погружением и легированном стальном листе. Кроме того, в качестве способа изготовления гальванизированного горячим погружением и легированного стального листа, авторы настоящего изобретения сосредоточились на регулировании, в установке для непрерывной горячей гальванизации погружением, включающей нагревательную печь и томильную печь, значения логарифма log (PH2O/PH2) величины, полученной делением парциального давления PH2O водяного пара на парциальное давление (PH2) водорода, атмосферы в каждой из нагревательной печи и томильной печи, и провели обстоятельные исследования. В результате авторы настоящего изобретения обнаружили, что может быть изготовлен высокопрочный гальванизированный горячим погружением и легированный стальной лист, имеющий превосходные смачивающую способность плакирующего покрытия и адгезию плакирующего слоя, и имеющий предел прочности при растяжении 590 МПа или более, и тем самым было выполнено настоящее изобретение.

[0017] То есть, сущность настоящего изобретения состоит в следующем.

[1] гальванизированный горячим погружением и легированный стальной лист, включающий базовый стальной лист,

причем базовый стальной лист имеет содержание, в мас. %,

С: большее или равное 0,05%, и меньшее или равное 0,50%,

Si: большее или равное 0,2%, и меньшее или равное 3,0%,

Mn: большее или равное 0,5%, и меньшее или равное 5,0%,

Al: большее или равное 0,001%, и меньшее или равное 1,0%,

Р: меньшее или равное 0,1%,

S: меньшее или равное 0,01%,

N: меньшее или равное 0,01%, и

остальное количество, включающее Fe и неизбежные загрязняющие примеси,

причем гальванизированный горячим погружением и легированный стальной лист снабжен образованным горячим погружением и легированием слоем гальванического покрытия слоем на поверхности базового стального листа, образованный горячим погружением и легированием слой покрытия имеет содержание, в мас. %, Fe: большее или равное 5%, и меньшее или равное 15%, и остальное количество, включающее Zn и неизбежные загрязняющие примеси, и имеет толщину, большую или равную 3 мкм, и меньшую или равную 30 мкм, и

причем гальванизированный горячим погружением и легированный стальной лист включает A-слой непосредственно под поверхностью базового стального листа, причем A-слой сформирован в базовом стальном листе и имеет толщину, большую или равную 2 мкм, и меньшую или равную 20 мкм, от поверхности базового стального листа,

причем А-слой имеет содержание ферритной структуры, большее или равное 50% по объему, в расчете на объем Α-слоя, и остальное количество, включающее неизбежные структуры, и имеет, в расчете на массу А-слоя, большее или равное 90 мас. % содержание неокисленного Fe, меньшее или равное 10 мас. % совокупное содержание оксидов Fe, Si, Mn, Ρ, S, и Al, и содержание С менее 0,05 мас. %.

[0018]

[2] Стальной лист согласно пункту [1],

причем базовый стальной лист дополнительно содержит один или более элементов, в мас. %, в количестве:

Cr: большем или равном 0,05%, и меньшем или равном 1,0%,

Ni: большем или равном 0,05%, и меньшем или равном 1,0%,

Cu: большем или равном 0,05%, и меньшем или равном 1,0%,

Nb: большем или равном 0,005%, и меньшем или равном 0,3%,

Ti: большем или равном 0,005%, и меньшем или равном 0,3%,

V: большем или равном 0,005%, и меньшем или равном 0,5%,

В: большем или равном 0,0001%, и меньшем или равном 0,01%,

Са: большем или равном 0,0005%, и меньшем или равном 0,04%,

Mg: большем или равном 0,0005%, и меньшем или равном 0,04%,

La: большем или равном 0,0005%, и меньшем или равном 0,04%,

Се: большем или равном 0,0005%, и меньшем или равном 0,04%,

и

Y: большем или равном 0,0005%, и меньшем или равном 0,04%.

[0019]

[3] Стальной лист согласно пункту [1] или [2],

причем образованный горячим погружением и легированием слой гальванического покрытия содержит количество, в мас. %, Al: большее или равное 0,02%, и меньшее или равное 1,0%.

[0020]

[4] Способ изготовления гальванизированного горячим погружением и легированного стального листа, включающего базовый стальной материал, причем базовый стальной материал имеет содержание, в мас. %:

С: большее или равное 0,05%, и меньшее или равное 0,50%,

Si: большее или равное 0,2%, и меньшее или равное 3,0%,

Mn: большее или равное 0,5%, и меньшее или равное 5,0%,

Al: большее или равное 0,001%, и меньшее или равное 1,0%,

Р: меньшее или равное 0,1%,

S: меньшее или равное 0,01%,

N: меньшее или равное 0,01%, и

остальное количество, включающее Fe и неизбежные загрязняющие примеси,

причем способ включает стадии, в которых:

выполняют литье, горячую прокатку, декапирование, и холодную прокатку, для получения тем самым базового стального материала;

подвергают базовый стальной материал обработке горячей гальванизацией погружением, с использованием установки для непрерывной горячей гальванизации погружением, оборудованной нагревательной печью и томильной печью, отжиговой обработке, в которой температуру базового стального материала повышают в пределах диапазона, более высокого или равного 500°С, и более низкого или равного 950°С, в нагревательной печи и томильной печи; и

подвергают базовый стальной материал обработке для легирования при температуре, более высокой или равной 440°С, и более низкой или равной 600°С,

причем отжиговую обработку выполняют в следующих условиях:

условия нагревательной печи: используют нагревательную печь типа трубчатого радиационного нагревателя, период времени, в течение которого температура базового стального материала составляет величину в диапазоне, более высоком или равном 500°С, и более низком или равном 950°С, составляет от 100 секунд до 1000 секунд, атмосфера нагревательной печи содержит водород, водяной пар, и азот, логарифм log (PH2O/PH2) значения, полученного делением парциального давления (PH2O) водяного пара на парциальное давление (PH2) водорода, является большим или равным -4,0, и меньшим или равным -2,0, и концентрация водорода является большей или равной 3% по объему, и меньшей или равной 30% по объему; и

условия томильной печи: период времени, в течение которого температура базового стального материала составляет величину в диапазоне, более высоком или равном 500°С, и более низком или равном 950°С, составляет от 100 секунд до 1000 секунд, атмосфера томильной печи содержит водород, водяной пар, и азот, логарифм log (PH2O/PH2) значения, полученного делением парциального давления (PH2O) водяного пара на парциальное давление (PH2) водорода, является большим или равным -8,0, и меньшим или равным -4,0, и концентрация водорода является большей или равной 3% по объему, и меньшей или равной 30% по объему.

[0021]

[5] Способ согласно пункту [4],

причем базовый стальной материал дополнительно содержит один или более элементов, в мас. %, в количестве:

Cr: большем или равном 0,05%, и меньшем или равном 1,0%,

Ni: большем или равном 0,05%, и меньшем или равном 1,0%,

Cu: большем или равном 0,05%, и меньшем или равном 1,0%,

Nb: большем или равном 0,005%, и меньшем или равном 0,3%,

Ti: большем или равном 0,005%, и меньшем или равном 0,3%,

V: большем или равном 0,005%, и меньшем или равном 0,5%,

В: большем или равном 0,0001%, и меньшем или равном 0,01%,

Са: большем или равном 0,0005%, и меньшем или равном 0,04%,

Mg: большем или равном 0,0005%, и меньшем или равном 0,04%,

La: большем или равном 0,0005%, и меньшем или равном 0,04%,

Се: большем или равном 0,0005%, и меньшем или равном 0,04%,

и

Y: большем или равном 0,0005%, и меньшем или равном 0,04%.

[ЭФФЕКТ(-ТЫ) ИЗОБРЕТЕНИЯ]

[0022] Согласно настоящему изобретению, представлен высокопрочный гальванизированный горячим погружением и легированный стальной лист, включающий образованный горячим погружением и легированием слой гальванического покрытия, имеющий превосходные смачивающую способность плакирующего покрытия и адгезию плакирующего слоя, на базовом стальном листе, содержащем С, Si, и Mn, и имеющий предел прочности при растяжении 590 МПа или более.

[КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖА(-ЖЕЙ)]

[0023]

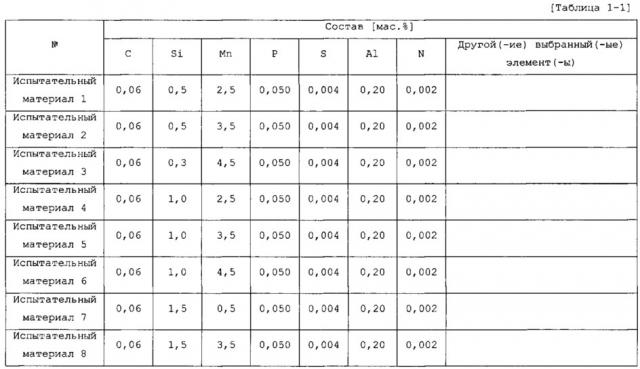

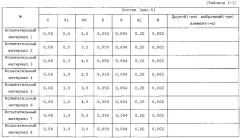

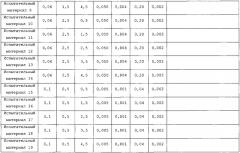

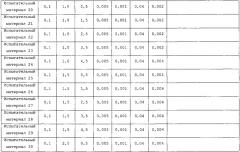

[ФИГ. 1] ФИГ. 1 представляет график, показывающий взаимосвязь содержания Fe в образованном горячим погружением и легированием слое гальванического покрытия и толщины образованного горячим погружением и легированием слоя гальванического покрытия со смачивающей способностью плакирующего покрытия и адгезией плакирующего слоя, которая получена из результатов описываемых позже Примеров и Сравнительных Примеров настоящего изобретения.

[ФИГ. 2] ФИГ. 2 представляет график, показывающий взаимосвязь величины log (PH2O/PH2) нагревательной печи и содержания ферритной структуры в А-слое со смачивающей способностью плакирующего покрытия и адгезией плакирующего слоя, которая получена из результатов описываемых позже Примеров и Сравнительных Примеров настоящего изобретения.

[ФИГ. 3] ФИГ. 3 представляет график, показывающий взаимосвязь величины log (PH2O/PH2) томильной печи и содержания неокисленного Fe в A-слое со смачивающей способностью плакирующего покрытия и адгезией плакирующего слоя, которая получена из результатов описываемых позже Примеров и Сравнительных Примеров настоящего изобретения.

[ФИГ. 4] ФИГ. 4 представляет график, показывающий взаимосвязь величины log (PH2O/PH2) томильной печи и совокупного содержания оксидов Fe, Si, Mn, Ρ, S, и Al в A-слое со смачивающей способностью плакирующего покрытия и адгезией плакирующего слоя, которая получена из результатов описываемых позже Примеров и Сравнительных Примеров настоящего изобретения.

[ФИГ. 5] ФИГ. 5 представляет график, показывающий взаимосвязь величины log (PH2O/PH2) нагревательной печи и содержания С в А-слое со смачивающей способностью плакирующего покрытия и адгезией плакирующего слоя, которая получена из результатов описываемых позже Примеров и Сравнительных Примеров настоящего изобретения.

[ФИГ. 6] ФИГ. 6 представляет график, показывающий взаимосвязь величины log (PH2O/PH2) нагревательной печи и толщины А-слоя со смачивающей способностью плакирующего покрытия и адгезией плакирующего слоя, которая получена из результатов описываемых позже Примеров и Сравнительных Примеров настоящего изобретения.

[ФИГ. 7] ФИГ. 7 представляет график, показывающий взаимосвязь максимальной температуры листа в нагревательной печи и периода времени, в течение которого температура холоднокатаного стального листа находится в диапазоне, более высоком или равном 500°С, и более низком или равном 950°С, в нагревательной печи, со смачивающей способностью плакирующего покрытия и адгезией плакирующего слоя, которая получена из результатов описываемых позже Примеров и Сравнительных Примеров настоящего изобретения.

[ФИГ. 8] ФИГ. 8 представляет график, показывающий взаимосвязь максимальной температуры листа в томильной печи и периода времени, в течение которого температура холоднокатаного стального листа находится в диапазоне, более высоком или равном 500°С, и более низком или равном 950°С, в томильной печи, со смачивающей способностью плакирующего покрытия и адгезией плакирующего слоя, которая получена из результатов описываемых позже Примеров и Сравнительных Примеров настоящего изобретения.

[ФИГ. 9] ФИГ. 9 представляет график, показывающий взаимосвязь величины log (PH2O/PH2) нагревательной печи и величины log (PH2O/PH2) томильной печи со смачивающей способностью плакирующего покрытия и адгезией плакирующего слоя, которая получена из результатов описываемых позже Примеров и Сравнительных Примеров настоящего изобретения.

[ФИГ. 10] ФИГ. 10 представляет график, показывающий взаимосвязь концентрации водорода в нагревательной печи и концентрации водорода в томильной печи со смачивающей способностью плакирующего покрытия и адгезией плакирующего слоя, которая получена из результатов описываемых позже Примеров и Сравнительных Примеров настоящего изобретения.

[ФИГ. 11] ФИГ. 11 представляет график, показывающий взаимосвязь температуры легирования в отжиговой обработке и содержания Fe в образованном горячим погружением и легированием слое покрытия со смачивающей способностью плакирующего покрытия и адгезией плакирующего слоя, которая получена из результатов описываемых позже Примеров и Сравнительных Примеров настоящего изобретения.

[ВАРИАНТ(-ТЫ) ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ]

[0024] Далее настоящее изобретение будет описано подробно.

Прежде всего, допустим, что компоненты стали базового стального листа, включающего образованный горячей гальванизацией погружением и легированием слой гальванического покрытия согласно настоящему изобретению, являются такими, как нижеследующие, и, в дополнение, базовый стальной лист имеет предел прочности при растяжении 590 МПа или более. Следует отметить, что символ «%», используемый для компонентов стали, приведенных в нижеследующем описании, представляет «мас. %», если конкретно не оговорено иное.

[0025] С: углерод (С) представляет собой элемент, который повышает прочность базового стального листа. Однако, когда содержание составляет менее 0,05%, затруднительно достигнуть как предела прочности при растяжении 590 МПа или более, так и обрабатываемости. С другой стороны, когда содержание превышает 0,50%, затруднительно обеспечить свариваемость способом точечной сварки. По этой причине диапазон регулируют на значение, большее или равное 0,05%, и меньшее или равное 0,50%.

[0026] Si: кремний (Si) представляет собой упрочняющий элемент, и является эффективным для повышения прочности базового стального листа. Si может подавлять образование выделившейся фазы цементита. Когда содержание составляет менее 0,2%, проявление высокой степени упрочнения является слабым. С другой стороны, когда содержание превышает 3,0%, снижается обрабатываемость. Соответственно этому, содержание Si регулируют на диапазон, больший или равный 0,2%, и меньший или равный 3,0%.

[0027] Mn: марганец (Mn) представляет собой упрочняющий элемент, и является эффективным для повышения прочности базового стального листа. Однако, когда содержание составляет менее 0,5%, затруднительно получить предел прочности при растяжении 590 МПа или более. Напротив, когда содержание представляет собой большое количество, этим облегчается совместная ликвация с Ρ и S, и приводит к заметному ухудшению обрабатываемости, и тем самым верхний предел составляет 5,0%. Соответственно этому, содержание Mn регулируют на диапазон, больший или равный 0,5%, и меньший или равный 5,0%.

[0028] Al: алюминий (Al) стимулирует образование феррита, и улучшает пластичность. Al также может действовать в качестве раскисляющего материала. Его эффекты недостаточны, когда содержание составляет менее 0,001%. С другой стороны, чрезмерное добавление увеличивает число крупнозернистых включений на основе Al, которые могут вызывать ухудшение пригодности к расширению отверстий, а также поверхностные дефекты. Соответственно этому, содержание Al регулируют на значение, большее или равное 0,001%, и меньшее или равное 1,0%.

[0029] Р: фосфор (Р) проявляет тенденцию к ликвации в центральной части толщины стального листа, и приводит к тому, что зона сварки становится хрупкой. Когда содержание превышает 0,1%, становится существенным охрупчивание зоны сварки, так что надлежащий диапазон регулируют на значение, меньшее или равное 0,1%. То есть, фосфор (Р) рассматривают как загрязняющую примесь, и ограничивают количеством, меньшим или равным 0,1%. Значение нижнего предела Ρ не является конкретно определенным, но когда нижний предел составляет менее 0,0001%, это является неблагоприятным из экономических соображений, так что это значение предпочтительно устанавливают на величину нижнего предела.

[0030] S: сера (S) оказывает вредное влияние на свариваемость и на технологичность во время литья и горячей прокатки. По этой причине значение верхнего предела является меньшим или равным 0,01%. То есть, серу (S) рассматривают как загрязняющую примесь, и ограничивают количеством, меньшим или равным 0,01%. Значение нижнего предела S не является конкретно определенным, но когда нижний предел составляет менее 0,0001%, это является экономически неблагоприятным, так что это значение предпочтительно устанавливают на величину нижнего предела. Поскольку S соединяется с Mn с образованием крупнозернистого MnS, который ухудшает изгибаемость и пригодность к расширению отверстий, предпочтительно, чтобы содержание S было снижено настолько, насколько это возможно.

[0031] N: азот (N) формирует крупнозернистые нитриды и вызывает ухудшение изгибаемости и пригодности к расширению отверстий, так что добавляемое количество необходимо ограничивать. Это обусловлено тем, что, когда содержание N превышает 0,01%, становится заметной вышеуказанная тенденция, так что N рассматривается как загрязняющая примесь, и содержание N устанавливают в диапазоне, меньшем или равном 0,01%. Эффект настоящего изобретения проявляется без конкретного ограничения нижнего предела, но когда содержание N составляет менее 0,0005%, резко возрастает стоимость изготовления, так что это значение по существу представляет собой нижний предел.

[0032] Базовый стальной лист согласно настоящему изобретению может дополнительно включать, при необходимости, один или более элементов, выбранных из группы, состоящей из Cr, Ni, Cu, Nb, Ti, V, В, Ca, Mg, La, Ce, и Y.

[0033] Cr: хром (Cr) представляет собой упрочняющий элемент, и важен для улучшения прокаливаемости. Однако, когда содержание составляет менее 0,05%, эти эффекты не могут быть получены, так что, в случае включения Cr, значение нижнего предела устанавливают на 0,05%. Напротив, когда содержание превышает 1,0%, это оказывает вредное влияние на технологичность во время изготовления и горячей прокатки, так что значение верхнего предела регулируют на 1,0%.

[0034] Ni: никель (Ni) представляет собой упрочняющий элемент, и важен для улучшения прокаливаемости. Однако, когда содержание составляет менее 0,05%, эти эффекты не могут быть получены, так что, в случае добавления Ni, значение нижнего предела устанавливают на 0,05%. Напротив, когда содержание превышает 1,0%, это оказывает вредное влияние на технологичность во время изготовления и горячей прокатки, так что значение верхнего предела регулируют на 1,0%.

[0035] Cu: медь (Cu) представляет собой упрочняющий элемент, и важна для улучшения прокаливаемости. Однако, когда содержание составляет менее 0,05%, эти эффекты не могут быть получены, так что, в случае включения Cu, значение нижнего предела регулируют на 0,05%. Напротив, когда содержание превышает 1,0%, это оказывает вредное влияние на технологичность во время изготовления и горячей прокатки, так что значение верхнего предела регулируют на 1,0%.

[0036] Nb: ниобий (Nb) представляет собой упрочняющий элемент. Он способствует повышению прочности базового стального листа в результате дисперсионного упрочнения, упрочнения вследствие измельчения зерен в результате подавления роста кристаллических зерен феррита, и дислокационного упрочнения в результате подавления рекристаллизации. Когда добавляемое количество составляет менее 0,005%, эти эффекты не могут быть получены, так что, в случае введения Nb, значение нижнего предела регулируют на 0,005%. Когда содержание превышает 0,3%, возрастает образование выделившихся фаз карбонитридов, и проявляется склонность к ухудшению формуемости, так что верхний предел устанавливают на 0,3%.

[0037] Ti: титан (Ti) представляет собой упрочняющий элемент. Он способствует повышению прочности базового стального листа в результате дисперсионного упрочнения, упрочнения вследствие измельчения зерен в результате подавления роста кристаллических зерен феррита, и дислокационного упрочнения в результате подавления рекристаллизации. Когда добавляемое количество составляет менее 0,005%, эти эффекты не могут быть получены, так что, в случае введения Ti, значение нижнего предела регулируют на 0,005%. Когда содержание превышает 0,3%, возрастает образование выделившихся фаз карбонитридов, и проявляется склонность к ухудшению формуемости, так что верхний предел устанавливают на 0,3%.

[0038] V: ванадий (V) представляет собой упрочняющий элемент. Он способствует повышению прочности базового стального листа в результате дисперсионного упрочнения, упрочнения вследствие измельчения зерен в результате подавления роста кристаллических зерен феррита, и дислокационного упрочнения в результате подавления рекристаллизации. Когда добавляемое количество составляет менее 0,005%, эти эффекты не могут быть получены, так что, в случае добавления V, значение нижнего предела регулируют на 0,005%. Когда содержание превышает 0,5%, возрастает образование выделившихся фаз карбонитридов, и проявляется склонность к ухудшению формуемости, так что верхний предел устанавливают на 0,5%.

[0039] В: бор (В) эффективен для зернограничного упрочнения и упрочнения стали при добавлении в количестве, большем или равном 0,0001%, но когда добавляемое количество его превышает 0,01%, не только становится насыщенным эффект от добавления, но и снижается технологичность во время горячей прокатки, так что верхний предел его регулируют на 0,01%.

[0040] Каждый из Са, Mg, La, Се, и Y может быть введен в количестве, большем или равном 0,0005%, и меньшем или равном 0,04%. Са, Mg, La, Се, и Y представляют собой элементы, используемые для раскисления, и предпочтительно, чтобы содержание каждого из этих элементов было большим или равным 0,0005%. Однако, когда содержание превышает 0,04%, это может вызывать ухудшение формуемости. Соответственно этому, содержание каждого из элементов устанавливают на значение, большее или равное 0,0005%, и меньшее или равное 0,04%.

[0041] Следует отметить, что в настоящем изобретении La, Се, и Y, как правило, добавляют в виде мишметалла, который, в дополнение к La и Се, также может содержать другие элементы ряда лантаноидов в комбинации. Эффекты настоящего изобретения проявляются, даже когда иные элементы ряда лантаноидов, нежели La и Се, содержатся в виде неизбежных примесей. Однако эффекты настоящего изобретения проявляются, даже когда добавлены такие металлы, как La и Се.

[0042] Далее будет описан образованный горячим погружением и легированием слой гальванического покрытия согласно настоящему изобретению.

[0043] Образованный горячим погружением и легированием слой согласно настоящему изобретению формируют на поверхности базового стального листа, который представляет собой подложку, для обеспечения защиты от коррозии. Соответственно этому, в настоящем изобретении снижение адгезии плакирующего слоя или смачивающей способности плакирующего покрытия является неблагоприятной проблемой из соображений обеспечения коррозионной защиты.

[0044] Как показано в ФИГ. 1, образованный горячим погружением и легированием слой гальванического покрытия включает, в мас. %, большее или равное 5% и меньшее или равное 15% количество Fe, причем остальное количество включает Zn и неизбежные загрязняющие примеси.

[0045] Когда содержание Fe составляет менее 5%, количество фазы Fe-Zn-сплава, сформированной в плакирующем слое, является малым, и предотвращение коррозии становится недостаточным. В дополнение, поскольку снижается способность к скольжению поверхности плакирующего слоя, во время выполнения формования прессованием происходит разрыв базового стального листа или отслоение плакирующег