Способ олигомеризации этилена

Иллюстрации

Показать всеИзобретение относится к способу олигомеризации этилена. Способ включает олигомеризацию этилена в реакторе в присутствии растворителя и катализатора. Выходящий из верхней части реактора поток перемещают в расположенное снаружи охлаждающее устройство. Сконденсированный выходящий поток рециркулируют в реактор. Выходящий из нижней части реактора поток перемещают в ряд фракционных колонн. В следующем порядке i) необязательного отделяют С4-фракции, ii) отделяют С6-фракции, iii) одновременно отделяют С8- и С10-фракции и возвращают их назад в реактор и iv) отделяют остатки, содержащие равное или более С12-фракции, отработанный катализатор, полимерный материал и охлаждающую среду. Растворитель отделяют на любой из стадий i)-iv) и/или на дополнительной стадии. Технический результат – снижение капитальных и эксплуатационных затрат, понижение образования тяжелого воска или его легкое удаление, а также улучшенный отвод тепла. 13 з.п. ф-лы, 2 ил., 4 табл., 2 пр.

Реферат

Настоящее изобретение относится к способу олигомеризации этилена.

Способы производства линейных альфа-олефинов (ЛАО), включая сомономерный 1-гексен, широко известны и основаны на олигомеризации этилена, в которой используют различные каталитические композиции. У этих способов общее состоит в том, что они приводят к распределению продуктов олигомеров этилена с длиной цепи 4, 6, 8 и т.д.

Кроме того, известны каталитические композиции для олигомеризации этилена, с помощью которых можно получать главным образом олигомеры 1-гексена.

Например, в US 2010/0190939 A1 раскрывается каталитическая композиция, содержащая соединение хрома, лиганд общей структуры PNPN или PNPNP и активатор или сокатализатор, которую можно использовать при олигомеризации этилена для получения главным образом олигомеров гексена.

Кроме того, в US 2012/0029258 A1 раскрывается совершенно аналогичная каталитическая композиция, дополнительно содержащая модификатор, содержащий органический или неорганический галогенид, или модификатор, содержащий свободную аминогруппу соответственно.

Как в US 2010/0190939 A1, так и US 2012/0029258 A1 описываются реакции олигомеризации, характеризующиеся типичной селективностью к 1-гексену выше 92 массовых процентов (чистота 1-гексена >99 массовых процентов), бутенам ≈3 массовых процента, деценам ≈5 массовых процентов, октенам ≈0,5 массового процента и полимеру ≈0,3 массового процента, все массовые процентные концентрации представлены на основе всей массы полученных олигомеров/полимеров. Типичные условия процесса для этой олигомеризации находятся в диапазоне давления 10-100 бар и температуры 30-70°C.

Коммерческие способы тримеризации этилена, известные в настоящее время, включают подачу растворителя, предпочтительно толуола, рецикла этилена со свежим подпиточным этиленом и соответствующего раствора катализатора в реактор, предпочтительно многотрубчатый реактор, более предпочтительно барботажную реакторную колонну. Непрореагировавший этилен и легкие фракции ЛАО, которые выделились в паровую фазу, выводят из верхней части реактора в виде выходящего сверху реактора потока и передают для извлечения только этилена, в то время как сконденсированный ЛАО, здесь главным образом C4 и побочный C6, объединяют с жидким потоком из нижней части реактора для дальнейшей очистки.

Выходящие из нижней части реактора потоки, содержащие ЛАО-продукты (≥C4), вместе с растворенным этиленом, растворителем и катализатором непрерывно отводят из нижней части реактора. Поскольку катализатор все еще активен, охлаждающую среду, предпочтительно н-деканол, сразу же добавляют и смешивают с жидкими выходящими из реактора потоками. Этот поток направляют в колонну извлечения этилена, где растворенный этилен извлекают и возвращают назад в реактор.

Выходящие потоки C2-десорбера, содержащие ЛАО, растворитель, отработанный катализатор, охлаждающую среду, направляют на участок извлечения продуктов, где их разделяют в ряду из приблизительно 4-5 дистилляционных колонн для отдельного выделения бутенов, гексенов, растворителя, октенов, деценов и ≥C12-продуктов, а также полимеров и пр.

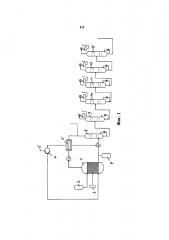

Способ, известный в данной области техники, показан на фиг. 1. В реактор 1 вводят растворитель 2, катализатор 3 и этилен 4 посредством соответствующих трубопроводов для проведения процесса олигомеризации. Газообразный выходящий из верхней части реактора поток удаляют из реактора и перемещают в расположенное снаружи охлаждающее устройство 5, такое как конденсатор. Полученный этилен перемещают назад в реактор, при необходимости со свежим подпиточным этиленом 6. Выходящий из нижней части реактора поток охлаждают при помощи охлаждающей среды 7 и объединяют с линейными альфа-олефинами, сжиженными в охлаждающем устройстве 5. Этот охлажденный выходящий из нижней части реактора поток затем направляют в ряд фракционных колонн 8-13. В фракционной колонне 8 этилен, растворенный в растворителе, извлекают и отделяют, его можно затем также возвратить обратно в реактор. В фракционной колонне 9 можно отделять бутены, в то время как в фракционной колонне 10 гексены можно извлекать и затем дополнительно обрабатывать. Если, например, толуол используют в качестве растворителя в реакции олигомеризации, его можно отделять в фракционной колонне 11, в то время как высшие линейные альфа-олефины, т.е. октены и децены, можно отдельно разделять в фракционных колоннах 12 и 13. Любые дополнительные остатки, такие как ≥C12-фракции, отработанный катализатор, полимерные материалы и охлаждающая среда, можно дополнительно обрабатывать, что подробно здесь не описано.

Недостатки способов предшествующего уровня техники для олигомеризации этилена представляют собой высокие капитальные и эксплуатационные затраты, например стоимость нескольких фракционных колонн на участке разделения для извлечения продуктов, образование тяжелого воска, что приводит к засорению/забиванию реактора и реакторного оборудования, а также сложность отвода тепла для экзотермического процесса олигомеризации.

Таким образом, целью настоящего изобретения является преодоление недостатков предшествующего уровня техники, в частности, для обеспечения способа олигомеризации этилена, характеризующегося сниженными капитальными и эксплуатационными затратами, пониженным образованием тяжелого воска или его легким удалением, а также улучшенным отводом тепла.

Данная цель достигается способом олигомеризации этилена, включающим стадии:

a) олигомеризации этилена в реакторе в присутствии растворителя и катализатора;

b) перемещения выходящего из верхней части реактора потока в расположенное снаружи охлаждающее устройство и рециркуляции сконденсированного выходящего потока в реактор;

c) перемещения выходящего из нижней части реактора потока в ряд фракционных колонн и в следующем порядке

i) необязательного отделения C4-фракции,

ii) отделения C6-фракции,

iii) одновременного отделения C8- и C10-фракций и их рециркуляции в реактор и

iv) выведения остатков, содержащих ≥C12-фракции, отработанный катализатор, полимерный материал и охлаждающую среду, из процесса,

причем растворитель отделяют на любой из стадий i)-iv) и/или на дополнительной стадии.

Специалисту в данной области техники очевидно, что в зависимости от выбора растворителя его можно удалять в различных местах. Например, если толуол используют в качестве растворителя, стадия удаления растворителя предпочтительно происходит между стадиями ii) и iii). Растворители можно выбирать так, чтобы стадия удаления растворителя совпадала с любой из стадий i)-iv), или растворитель можно выбирать такой, как толуол, чтобы добавлять дополнительную стадию в способ.

В то время как сконденсированный выходящий из верхней части реактора поток, а также C8- и C10-фракции возвращают назад в реактор, все остальные полученные фракции можно дополнительно обрабатывать, при необходимости, а не возвращать назад в реактор. В частности, наиболее предпочтительную желаемую C6-фракцию дополнительно обрабатывают для очистки, чтобы обеспечить ее использование, например, в сополимеризации ее с этиленом.

Согласно одному предпочтительному варианту осуществления катализатор содержит (1) соединение хрома, (2) лиганд общей структуры (A) R1R2P-N(R3)-P(R4)-N(R5)-H или (В) R1R2P-N(R3)-P(R4)-N(R5)-PR6R7, где R1, R2, R3, R4, R5, R6 и R7 независимо выбраны из галогена, амино, триметилсилила, C1-C10-алкила, C6-C20-арила и замещенного C6-C20-арила, и (3) активатор или сокатализатор.

Согласно другому предпочтительному варианту осуществления соединение хрома выбирают из группы, состоящей из CrCl3(THF)3, ацетилацетоната Cr(III), октаноата Cr(III), гексакарбонила хрома, Cr(III)-2-этилгексаноата, бензол(трикарбонил)-хрома, хлорида Cr(III).

Предпочтительно активатор или сокатализатор выбирают из триметилалюминия, триэтилалюминия, триизопропилалюминия, триизобутилалюминия, полуторного хлорида этилалюминия, хлорида диэтилалюминия, дихлорида этилалюминия, метилалюмоксана (МАО) или их смесей.

Более предпочтительно способ представляет собой тримеризацию этилена. Поскольку способ предпочтительно представляет собой тримеризацию этилена, чтобы давать в результате получение 1-гексена, следует выбирать такой растворитель, который не удаляют одновременно на стадии извлечения C6.

Выходящий из верхней части реактора поток, перемещаемый и рециркулируемый на стадии b), предпочтительно содержит непрореагировавший этилен или непрореагировавший этилен и бутены.

Охлаждающее устройство предпочтительно представляет собой конденсатор или ряд теплообменников.

Предпочтительно выходящий из верхней части реактора поток охлаждают в охлаждающем устройстве до температуры от -30°C до +10°C, предпочтительно от -10°C до +5°C, более предпочтительно от -5°C до 0°C, и затем возвращают обратно в реактор.

Подпиточный этилен можно добавлять в сконденсированный выходящий из верхней части реактора поток, который следует возвратить обратно в реактор.

C8- и C10-фракции, полученные на стадии iii), предпочтительно возвращают обратно в реактор при температуре приблизительно 10-20°C.

Остаток, полученный на стадии iv), можно направлять на сжигание или использовать в качестве топлива на смежном предприятии.

Содержание C4 в реакторе предпочтительно составляет от 5 до 30 массовых процентов, содержание C8 составляет от 1 до 2 массовых процентов, и/или содержание C10 в реакторе составляет от 5-10 массовых процентов, все массовые процентные концентрации даны на основе всей массы жидкостей, содержащихся в реакторе.

Предпочтительно общее содержание линейных альфа-олефинов в жидкости составляет 30-75 масс. %, предпочтительно 30-55 масс. %, на основе всей массы жидкостей, содержащихся в реакторе. Как можно увидеть из таблицы 3 ниже, общее содержание ЛАО без этилена (т.е. жидкий продукт) составляет приблизительно 38%. Кроме того, соотношение ЛАО/растворитель составляет предпочтительно приблизительно 50%.

Наконец, реактор может представлять собой многотрубчатый реактор и/или барботажную реакторную колонну.

Неожиданно было обнаружено, что способ олигомеризации этилена, предпочтительно тримеризация этилена, согласно настоящему изобретению обеспечивает сниженные капитальные и эксплуатационные затраты, обеспечивает легкое удаление тяжелого воска, образовавшегося в реакторе или реакторном оборудовании, и улучшает отвод тепла экзотермической олигомеризации.

Согласно настоящему изобретению две отдельные дистилляционные колонны, каждая для C8 и C10, используемые в данной области техники, согласно настоящему изобретению объединяют в одну колонну. Это можно предпочтительно использовать, поскольку способ настоящего изобретения предпочтительно катализируется хромом и дает очень ограниченное количество других олигомеров помимо C6. Сохранение одной колонны определенно снижает совокупные капитальные затраты всего способа.

Кроме того, основной проблемой существующих способов олигомеризации этилена является эффективный отвод тепла экзотермической реакции. В некоторых коммерческих способах до сих пор использовали избыток этилена для охлаждения реактора до желаемой температуры, которая способствует активности и селективности катализатора. Однако при таком избытке этилена превращение этилена за цикл очень низкое для барботажных реакторных колонн, что приводит к значительной нагрузке на колонну извлечения C2, отсюда более высокие эксплуатационные затраты. Способ согласно настоящему изобретению может быть теперь разработан таким образом, что некоторая часть тепла реакции отводится посредством скрытой теплоты парообразования сконденсированного C2/C4 из нижней части конденсатора, а также физической теплоты тяжелых ЛАО, которые возвращают назад в реактор.

Кроме того, хорошо известным недостатком, присущим катализатору олигомеризации этилена на основе хрома, является образование тяжелого воска. Этот твердый остаток (главным образом полиэтилен и тяжелые воски), как правило, вызывает забивание/засорение внутри реактора и реакторного оборудования. Это происходит, в частности, в случае барботажной реакторной колонны, в которой конденсатор расположен внутри реактора.

В таких конструкциях внутренний конденсатор выступает в качестве дополнительной поверхности для накопления твердых веществ так, что реактор необходимо периодически останавливать для очистки. Ситуация, которая вызывает перерыв в непрерывной работе. Способ согласно настоящему изобретению преодолевает недостаток и устраняет любое внутреннее оборудование в реакторе тримеризации этилена, в то же время обеспечивая такую же охлаждающую способность для поддержания температуры реактора и/или отвода твердых осадков из реактора для уменьшения засорения.

Способ настоящего изобретения осуществляют таким образом, что забивание реактора полимерными материалами или восками значительно снижается путем растворения полимерных материалов в высших фракциях C8 и C10, находящихся в реакторном оборудовании. Полимерные материалы, как известно, более растворимы в более тяжелых, чем головные погоны, олефинах. Путем рециркуляции C8- и C10-фракций в реактор, время работы способа настоящего изобретения можно значительно продлить. Кроме того, способ настоящего изобретения можно проводить при пониженной температуре путем регулирования содержимого реактора с учетом обеих фракций, C8 и C10, что также увеличивает растворимость этилена. Это будет также теоретически благоприятствовать активности катализатора.

Согласно предпочтительному варианту изобретения, если сконденсированные C2 и C4 направляют в реактор в виде жидкости, а не в виде газообразных потоков, это будет значительно улучшать охлаждение реактора олигомеризации путем использования значительной части теплоты реакции в виде скрытой теплоты парообразования.

Дополнительные преимущества и признаки способа настоящего изобретения можно получить из следующего подробного описания предпочтительно варианта осуществления, вместе с чертежами, на которых:

на фиг. 1 раскрыта схематическая иллюстрация коммерческого способа олигомеризации уровня техники; и

на фиг. 2 представлена схематическая иллюстрация способа настоящего изобретения.

Как и в случае способа, показанного на фиг. 1, также на фиг. 2 растворитель 20 (необязательно со свежим подпиточным растворителем), катализатор 30 и этилен 40 (необязательно со свежим подпиточным этиленом 60) вводят в реактор 10 для олигомеризации. Выходящий из верхней части реактора поток, предпочтительно содержащий этилен и бутены, перемещают в расположенное снаружи охлаждающее устройство 50 и рециркулируют или со свежим подпиточным этиленом, или непосредственно в реактор 10. Выходящий из нижней части реактора поток выгружают из реактора 10 и перемещают в блок 70 охлаждения, куда добавляют охлаждающую среду. Охлажденный выходящий из нижней части реактора поток затем перемещают в ряд фракционных колонн 80-110, причем в первой фракционной колонне 80 этилен, растворенный в растворителе и бутенах, отделяют совместно и перемещают в охлаждающее устройство 50, чтобы, в конце концов, возвратить обратно в реактор 10. В фракционной колонне 90 гексены отделяют и выгружают для дальнейшей обработки. Если, например, толуол используют в качестве растворителя, его можно удалять и отделять в фракционной колонне 100. Наконец, C8- и C10-фракции удаляют и отделяют одновременно (совместно) в фракционной колонне 110. C8- и C10-фракции возвращают обратно в реактор 10, в то время как любые дополнительные остатки можно затем перемещать для дальнейшей обработки.

Иллюстративные варианты осуществления

Модель многокамерного реактора разработали для объяснения подробной гидродинамики, термодинамики и изменяемого расхода газа, происходящего в результате химического/физического сжатия и рециркуляции газа/жидкости в барботажной реакторной колонне. Модель реактора соединяли с механистической кинетической моделью, разработанной специально для новой каталитической системы тримеризации этилена, описанной в US 20120029258. Модель использовали для анализа одного варианта осуществления настоящего изобретения. Производительность лабораторной барботажной реакторной колонны для процесса тримеризации этилена для данного варианта осуществления настоящего изобретения подтверждали разработанной точной моделью реактора.

Кроме того, обеспечивали сравнительный пример, показывающий способ олигомеризации, известный в данной области, однако, с использованием расположенного снаружи конденсатора с полным возвратом флегмы для отделения непревращенного этилена из выходящих из верхней части реактора потоков. Отделенный этилен объединяли с подпиточным этиленом и этиленом из C2-колонны, который возвращают назад в реактор. Таким образом, в данном сравнительном примере композиция сырьевого газа представляет собой главным образом этилен, т.е. 98-99 масс. % C2. 1-бутен не присутствует в рециркулирующем потоке этилена, также как и нет рециркуляции C8- и C10-фракций в реактор.

Сравнительный пример

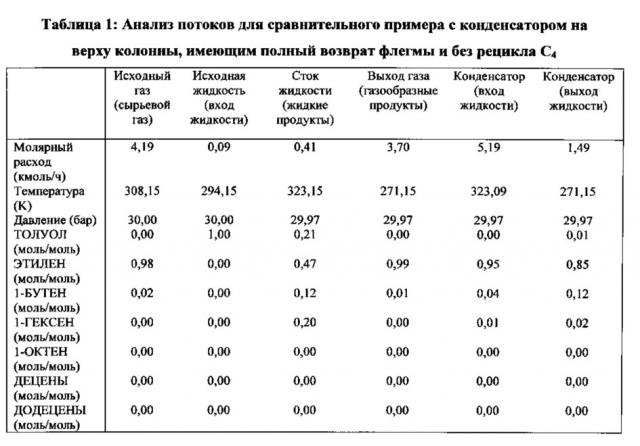

Анализ потоков сравнительного примера 1 представлен в таблице 1. Основные производственные показатели способа (ОППС) показаны в таблице 2.

Как показано в таблице 2, превращение этилена за цикл ~6 масс. % получали при тепловой нагрузке конденсатора -7,5 кВт, работающем при -2°C.

Пример согласно настоящему изобретению

Этилен и 1-бутен направляют непосредственно в расположенный снаружи конденсатор после прохождения через теплообменник для снижения температуры до приблизительно 35°C. Сконденсированные этилен/1-бутен входят в реактор в виде жидких потоков предпочтительно сверху зоны разделения, еще более предпочтительно со стороны около зоны реакции для эффективного охлаждения. Содержание этилена/1-бутена в реакторе можно поддерживать между 5-30 масс. % посредством продувочного потока.

Аналогично, децены/1-октен из верхней части фракционной колонны 1-C8/C10 направляют назад в реактор после охлаждения от 170°C до 10~20°C. Содержание деценов в реакторе можно поддерживать между 5-10% посредством продувочного потока. Дополнительную необходимость в охлаждении рециркулируемых 1-C8/C10 до более низких температур следует учитывать. Однако дополнительные преимущества, обеспечиваемые рециркулируемой тяжелой фракцией для обеспечения подвижности полимера и охлаждения реактора в виде физической теплоты, могут компенсировать эту необходимость.

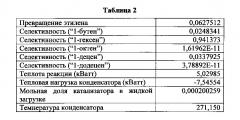

В таблице 3 показан анализ потоков, тогда как в таблице 4 показаны основные показатели способа для способа согласно изобретению.

Как показано в типичном примере, превращение этилена за цикл составляет ~8% при тепловой нагрузке конденсатора - 5 кВт, работающем при 1°C. Данный вариант осуществления характеризуется более низким расходом этилена в 50 кг/ч.

Признаки настоящего изобретения, раскрытые в описании выше и в формуле изобретения, могут быть существенными для осуществления настоящего изобретения в его различных вариантах осуществления как отдельно, так и в любой комбинации.

1. Способ олигомеризации этилена, включающий:

a) олигомперизацию этилена в реакторе в присутствии растворителя и катализатора;

b) перемещение выходящего из верхней части реактора потока в расположенное снаружи охлаждающее устройство и рециркуляцию сконденсированного выходящего потока в реактор;

c) перемещение выходящего из нижней части реактора потока в ряд фракционных колонн и в следующем порядке

i) необязательное отделение С4-фракции,

ii) отделение С6-фракции,

iii) одновременное отделение С8- и C10-фракций и их рециркуляцию в реактор, и

iv) выведение остатков, содержащих ≥С12-фракции, отработанный катализатор, полимерный материал и охлаждающую среду, из процесса,

причем растворитель отделяют на любой из стадий i)-iv) и/или на дополнительной стадии.

2. Способ по п. 1, причем катализатор содержит (1) соединение хрома, (2) лиганд общей структуры (A) R1R2P-N(R3)-P(R4)-N(R5)-H или (В) R1R2P-N(R3)-P(R4)-N(R5)-PR6R7, где R1, R2, R3, R4, R5, R6 и R7 независимо выбирают из галогена, амино, триметилсилила, C1-С10-алкила, С6-С20-арила и замещенного С6-С20-арила, и (3) активатор или сокатализатор.

3. Способ по п. 1 или 2, причем соединение хрома выбирают из группы, состоящей из CrCl3(ТНР)3, ацетилацетоната Cr(III), октаноата Cr(III), гексакарбонила хрома, Cr(III)-2-этилгексаноата, бензол(трикарбонил)-хрома и хлорида Cr(III).

4. Способ по п. 1 или 2, причем активатор или сокатализатор выбирают из триметилалюминия, триэтилалюминия, триизопропилалюминия, триизобутилалюминия, полуторного хлорида этилалюминия, хлорида диэтилалюминия, дихлорида этилалюминия, метилалюмоксана (МАО) или их смесей.

5. Способ по п. 1 или 2, который представляет собой тримеризацию этилена.

6. Способ по п. 1 или 2, причем выходящий сверху реактора поток, перемещаемый и рециркулируемый на стадии b), содержит непрореагировавший этилен или непрореагировавший этилен и бутены.

7. Способ по п. 1 или 2, причем охлаждающее устройство представляет собой конденсатор или ряд теплообменников.

8. Способ по п. 1 или 2, причем выходящий из верхней части реактора поток охлаждают в охлаждающем устройстве до температуры от -30°С до +10°С, предпочтительно от -10°С до +5°С, более предпочтительно от -5°С до 0°С, и затем возвращают назад в реактор.

9. Способ по п. 1 или 2, причем подпиточный этилен добавляют к сконденсированному выходящему из верхней части реактора потоку, который необходимо возвратить назад в реактор.

10. Способ по п. 1 или 2, причем С8- и С10-фракции, полученные на стадии iii), возвращают назад в реактор при температуре приблизительно 10-20°С.

11. Способ по п. 1 или 2, причем остаток, полученный на стадии iv), направляют на сжигание или используют в качестве топлива на смежном предприятии.

12. Способ по п. 1 или 2, причем содержание С4 в реакторе составляет от 5 до 30 массовых процентов, содержание С8 составляет от 1 до 2 массовых процентов и/или содержание С10 в реакторе составляет от 5-10 массовых процентов, все массовые проценты даны на основе всей массы жидкостей, содержащихся в реакторе.

13. Способ по п. 1 или 2, причем общее содержание линейных альфа-олефинов в жидкости составляет 30-75 масс. % на основе всей массы жидкостей, содержащихся в реакторе.

14. Способ по п. 1 или 2, причем реактор представляет собой многотрубчатый реактор и/или барботажную реакторную колонну.