Способ адсорбционной десульфуризации углеводородов и реакторное устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к реакторному устройству для проведения адсорбционной десульфуризации, которое включает реактор с псевдоожиженным слоем, регенератор катализатора, восстановитель катализатора, улавливатель мелкого порошка катализатора и классификатор мелкого порошка, где классификатор мелкого порошка включает разгрузочный трубопровод для приема частиц катализатора большего размера, фракционированных классификатором мелкого порошка, причем данный разгрузочный трубопровод герметично проходит через боковую стенку корпуса реактора и входит в реакционную зону. Также изобретение относится к способу адсорбционной десульфуризации. Использование предлагаемого изобретения позволяет снизить дробление твердых частиц при разделении. 2 н. и 18 з.п. ф-лы, 5 ил., 8 табл., 4 пр.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к воздушному классификатору частиц, реакторному устройству для проведения адсорбционной десульфуризации, включающему воздушный классификатор частиц, и способу адсорбционной десульфуризации с использованием реакторного устройства для проведения адсорбционной десульфуризации.

Уровень техники

При проведении адсорбционной десульфуризации углеводородов элементарную серу в исходном углеводородном сырье связывают, в частности, путем превращения элементарной серы в серосодержащих углеводородах в сульфид цинка. Путем подачи кислорода в регенератор и проводя в нем сжигание, осуществляют взаимодействие сульфида цинка в частицах катализатора и кислорода с образованием оксида цинка и диоксида серы и тем самым восстанавливают адсорбционную активность катализатора.

Поскольку атомный радиус элементарной серы больше, чем атомный радиус элементарного кислорода, то в цикле взаимодействие-регенерация кристаллическая решетка катализатора неизбежно изменяется, и может даже произойти дробление частиц катализатора, что приводит к образованию мелкого порошка катализатора. Кроме того, в реакторе с многофазным псевдоожиженным слоем реакционный газ и катализатор вступают во взаимодействие друг с другом. Под действием реакционного потока катализатор поддерживается в псевдоожиженном состоянии. В результате длительного столкновения и истирания частиц катализатора происходит их механическое измельчение, что также ведет к образованию мелкого порошка катализатора.

В существующем способе адсорбционной десульфуризации S-Zorb используют реактор с псевдоожиженным слоем. Продукты реакции покидают реактор через пылеулавливающий фильтр, размещенный в верхней части реактора, а твердые частицы покидают реактор через выпускной трубопровод, размещенный ниже реакционного потока в верхнем слое реактора, и поступают в регенератор, а затем в аппарат для проведения процессов химического восстановления с целью регенерации катализатора и восстановления его активности. В реакторе адсорбционной десульфуризации с псевдоожиженным слоем порошок катализатора и порошок, образовавшийся при длительном истирании частиц катализатора, поднимается в зону седиментации реактора и сохраняется в виде суспензии в течение длительного времени. Порошок и частицы в суспендированном состоянии не имеют шансов вернуться в плотный псевдоожиженный слой в реакторе или не могут быть выгружены из реактора, а потому оказывают влияние на устойчивую работу реакторного устройства.

В существующем реакторе адсорбционной десульфуризации, предназначенном для получения бензина каталитического крекинга, с целью восстановления катализатора обычно используют выполненный конструктивно как единое целое металлический фильтр. Однако металлический фильтр имеет малый диаметр пор и в основном восстанавливает очень мелкий порошок катализатора. Твердые частицы с размером, например, больше чем 2 мкм обычно остаются в реакционной системе, что приводит к тому, что большое количество мелкого порошка катализатора с более мелким размером частиц не может быть должным образом извлечено из реактора, а потому страдают как процесс десульфуризации, так и нормальная работа реактора.

Катализатор для адсорбционной десульфуризации имеет более низкую механическую прочность, чем другие твердые катализаторы. В том случае, когда реактор адсорбционной десульфуризации снабжен циклонным сепаратором для отделения катализатора, вследствие высокой скорости потока газа в циклонном сепараторе в процессе отделения углеводородных продуктов от частиц катализатора происходит интенсивное столкновение частиц друг с другом и частиц со стенками циклонного сепаратора, что приводит к дроблению катализатора. Кроме того, в циклонном сепараторе существует поле центробежных сил с сильным турбулентным потоком. Частицы различного размера в реакторе с псевдоожиженным слоем обладают разным сопротивлением в турбулентном потоке. Это приводит к тому, что мелкий порошок в реакторе с псевдоожиженным слоем не может быть эффективно отделен и классифицирован. Кроме того, вследствие значительного дробления катализатора количество мелкого порошка катализатора в реакторе с псевдоожиженным слоем повышается, а потому катализатор потребляется быстрее. Таким образом, в общем случае, циклонный сепаратор не является оптимальным узлом для отделения и классификации катализатора в реакторе с псевдоожиженным слоем.

Таким образом, существует настоятельная потребность в новом устройстве для проведения процессов химического восстановления, которое не только осуществляет адсорбционную десульфуризацию, а также регенерацию и восстановление катализатора, но и позволяет должным образом удалять тонкий порошок катализатора, образующийся в системе при протекании реакции, с тем, чтобы повысить эффективность десульфуризации, и которое обеспечивает устойчивую и долговременную работу реакторного устройства. Кроме того, в процессе отделения и классификации частиц катализатора требуется, чтобы вторичное дробление частиц катализатора не возникало вовсе или практически не возникало. В связи с этим требуется также классификатор, который может эффективно отделять твердые частицы большего размера от потока газа, содержащего твердые частицы, и не приводит к увеличению дробления частиц катализатора.

Сущность изобретения

С целью решения вышеуказанных проблем, возникающих при осуществлении адсорбционной десульфуризации, в настоящем изобретении предлагается воздушный классификатор частиц.

В соответствии с настоящим изобретением воздушный классификатор частиц по настоящему изобретению включает:

герметично закрытый сверху основной блок классификатора, выпускное отверстие, выпускной трубопровод и по меньшей мере одно направляющее входное отверстие;

где внутреннее пространство основного блока классификатора, если двигаться сверху вниз, включает зону в виде прямой трубы и коническую зону, при этом коническое основание конической зоны соединено с зоной в виде прямой трубы;

при этом указанное выпускное отверстие располагается в нижней части конической зоны;

при этом указанное направляющее входное отверстие располагается в верхней части зоны в виде прямой трубы в тангенциальном направлении зоны в виде прямой трубы и соединяется с внутренним пространством основного блока классификатора;

при этом указанный выпускной трубопровод герметично встроен в верхнюю часть основного блока классификатора и продолжается вниз до нижней части зоны в виде прямой трубы, причем указанный выпускной трубопровод имеет герметично закрытый нижний конец;

и при этом в нижней части выпускного трубопровода располагается по меньшей мере одно направляющее выходное отверстие, которое связывает выпускной трубопровод с внутренним пространством основного блока классификатора, причем направляющее выходное отверстие располагается в тангенциальном направлении выпускного трубопровода.

Воздушный классификатор частиц по настоящему изобретению при разделении потока газа, содержащего твердые частицы, способен отделить твердые частицы большего размера, так что выделенные твердые частицы имеют низкое содержание захваченного мелкого порошка.

В соответствии с воздушным классификатором частиц по настоящему изобретению указанное внутреннее пространство воздушного классификатора включает зону в виде прямой трубы и коническую зону, при этом направляющее входное отверстие и направляющее выходное отверстие располагаются в зоне в виде прямой трубы и отделены друг от друга определенным промежутком, а герметично закрытый нижний конец располагается под направляющим выходным отверстием. В процессе того, как воздушный классификатор частиц разделяет и классифицирует твердые частицы в потоке газа, поступающем во внутренне пространство, во внутреннем пространстве может образовываться способствующая разделению и классификации стабильная область вихревого течения циркуляционного потока, которая позволяет выделить твердые частицы большего размер.

При отделении газового потока, содержащего твердые частицы, с помощью воздушного классификатора частиц по настоящему изобретению скорость потока газа во внутреннем пространстве классификатора замедляется и стабилизируется, так что вероятность дробления твердых частиц снижается.

С целью решения первоочередных проблем, возникающих при адсорбционной десульфуризации, в настоящем изобретении предлагается реакторное устройство для проведения адсорбционной десульфуризации.

В соответствии с настоящим изобретением реакторное устройство для проведения адсорбционной десульфуризации по настоящему изобретению включает реактор с псевдоожиженным слоем, регенератор катализатора, восстановитель катализатора, необязательный улавливатель мелкого порошка катализатора и необязательный классификатор мелкого порошка катализатора,

где указанный реактор с псевдоожиженным слоем включает герметично закрытый сверху корпус реактора по меньшей мере один воздушный классификатор частиц и по меньшей мере один питающий трубопровод, при этом внутреннее пространство корпуса реактора, если двигаться сверху вниз, включает зону седиментации и реакционную зону, а питающий трубопровод располагается в нижней части указанной реакционной зоны;

где указанный воздушный классификатор частиц включает:

герметично закрытый сверху основной блок классификатора, выпускное отверстие, выходной трубопровод и по меньшей мере одно направляющее входное отверстие;

где внутреннее пространство основного блока классификатора, если двигаться сверху вниз, включает зону в виде прямой трубы и коническую зону, при этом коническое основание конической зоны соединено с зоной в виде прямой трубы;

где указанное выпускное отверстие располагается в нижней части конической зоны;

где указанное направляющее входное отверстие располагается в верхней части зоны в виде прямой трубы в тангенциальном направлении зоны в виде прямой трубы и соединяется с внутренним пространством основного блока классификатора;

где указанный выпускной трубопровод герметично встроен в верхнюю часть основного блока классификатора и продолжается вниз до нижней части зоны в виде прямой трубы, при этом указанный выпускной трубопровод имеет герметично закрытый нижний конец;

где в нижней части выпускного трубопровода располагается по меньшей мере одно направляющее выходное отверстие, которое связывает выпускной трубопровод с внутренним пространством основного блока классификатора, при этом направляющее выходное отверстие располагается в тангенциальном направлении выпускного трубопровода;

где основной блок воздушного классификатора частиц размещен в зоне седиментации, выпускной трубопровод герметично проходит через верхнюю часть реактора с псевдоожиженным слоем, направляющее входное отверстие связано с зоной седиментации, а выпускное отверстие выступает в сторону реакционной зоны.

Реакторное устройство для проведения адсорбционной десульфуризации по настоящему изобретению способно не только осуществлять адсорбционную десульфуризацию серосодержащего углеводородного сырья, а также регенерацию и восстановление отработанного катализатора, но и способно должным образом удалять мелкий порошок катализатора, образующийся в реакторе адсорбционной десульфуризации в процессе проведения адсорбционной десульфуризации.

Воздушный классификатор частиц реакторного устройства для проведения адсорбционной десульфуризации по настоящему изобретению может эффективно выделять частицы катализатора большего размера из смеси углеводород-катализатор, поступающей из зоны седиментации, и посылать их обратно в реакционную зону. Мелкий порошок катализатора выводится из реактора с псевдоожиженным слоем вместе с углеводородными продуктами. Причина, почему воздушный классификатор частиц способен добиваться вышеуказанной эффективности, заключается в следующем: внутреннее пространство основного блока классификатора включает зону в виде прямой трубы и коническую зону, при этом направляющее входное отверстие и направляющее выходное отверстие располагаются в зоне в виде прямой трубы и отделены друг от друга определенным промежутком, а герметично закрытый нижний конец находится под направляющим выходным отверстием. В процессе адсорбционной десульфуризации, когда воздушный классификатор частиц отделяет и классифицирует частицы катализатора в смеси углеводород-катализатор, которая поступает во внутреннее пространство основного блока классификатора, во внутреннем пространстве создается стабильная область вихревого течения циркуляционного потока, которая способствует разделению и позволяет провести классификацию части катализатора в смеси углеводород-катализатор и эффективно удалить мелкий порошок катализатора из реактора с псевдоожиженным слоем.

В разделительном пространстве воздушного классификатора частиц в реакторном устройстве для проведения адсорбционной десульфуризации по настоящему изобретению поток газа имеет низкую скорость и устойчивое течение, так что вероятность вторичного дробления катализатора при разделении и классификации низкая.

С целью решения первоочередных проблем, возникающих при проведении адсорбционной десульфуризации, в настоящем изобретении предлагается способ адсорбционной десульфуризации.

Способ адсорбционной десульфуризации по настоящему изобретению осуществляют в реакторном устройстве для проведения адсорбционной десульфуризации, который предлагается в настоящем изобретении, при этом способ включает: контактирование серосодержащего углеводородного сырья и катализатора адсорбционной десульфуризации в реакционной зоне реактора с псевдоожиженным слоем с целью удаления по меньшей мере части элементарной серы, содержащейся в углеводородном сырье; разделение полученной смеси углеводород-катализатор последовательно в зоне седиментации, воздушном классификаторе частиц, необязательном улавливателе мелкого порошка катализатора и необязательную классификацию мелкого порошка с получением углеводородных продуктов и отработанного катализатора; введение по меньшей мере части отработанного катализатора в регенератор катализатора с тем, чтобы регенерировать катализатор; восстановление регенерированного катализатора в устройстве восстановления катализатора и рециклирование по меньшей мере части восстановленного катализатора в реакционную зону.

Способ адсорбционной десульфуризации по настоящему изобретению, благодаря использованию реакторного устройства для проведения адсорбционной десульфуризации по настоящему изобретению, способен должным образом удалять мелкий порошок катализатора, образовавшийся в процессе адсорбционной десульфуризации в реакторе с псевдоожиженным слоем и позволяет избежать накопления мелкого порошка катализатора в реакторе с псевдоожиженным слоем таким образом, чтобы реакторное устройство для проведения адсорбционной десульфуризации по настоящему изобретению было способно устойчиво работать в течение длительного периода времени и чтобы добиться высокой и устойчивой эффективности десульфуризации. Кроме того, низка вероятность вторичного дробления катализатора во время отделения и классификации частиц катализатора, а потому потребление катализатора и производственные расходы при эксплуатации устройства могут быть снижены.

Описание чертежей

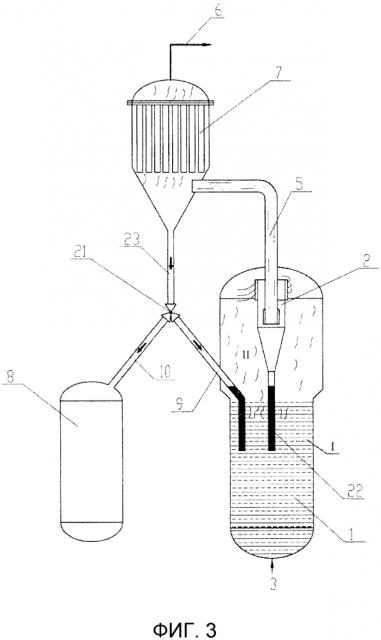

Фиг. 1 поясняет воздушный классификатор частиц по настоящему изобретению.

Фиг. 2 представляет собой проекцию в направлении А-А устройства, приведенного на фиг. 1.

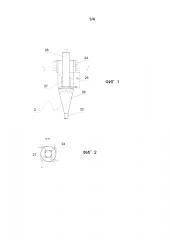

Фиг. 3 иллюстрирует вариант реактора с псевдоожиженным слоем по настоящему изобретению.

Фиг. 4 иллюстрирует другой вариант реактора с псевдоожиженным слоем по настоящему изобретению.

Фиг. 5 иллюстрирует реактор с псевдоожиженным слоем по настоящему изобретению.

Конкретный способ осуществления настоящего изобретения

Далее настоящее изобретение будет подробно описано на примере конкретных вариантов его осуществления. Тем не менее, следует понимать, что указанные варианты осуществления приведены лишь с целью пояснения и иллюстрирования настоящего изобретения и никак не ограничивают настоящее изобретение.

Воздушный классификатор частиц

Со ссылкой на фиг. 1 и 2 будет подробно описан воздушный классификатор частиц по настоящему изобретению. Воздушный классификатор частиц включает герметично закрытый сверху основной блок классификатора с полой структурой, выпускное отверстие 22, выпускной трубопровод 28 и по меньшей мере одно направляющее входное отверстие 24; внутреннее пространство основного блока классификатора, если двигаться сверху вниз, включает зону в виде прямой трубы 25 и коническую зону 26, при этом основание конуса конической зоны 26 соединено с зоной в виде прямой трубы 25; выпускное отверстие 22 размещается в нижней части конической зоны 26; направляющее входное отверстие 24 размещается в верхней части зоны в виде прямой трубы 25 в тангенциальном направлении зоны в виде прямой трубы 25 (верхняя часть означает, сверху вниз, первые 1/10, 2/10, 3/10, 4/10, 5/10 части от длины зоны в виде прямой трубы 25) и соединено с внутренним пространством основного блока классификатора;

выпускной трубопровод 28 герметично встроен в верхнюю часть основного блока классификатора и продолжается вниз до нижней части зоны в виде прямой трубы 25 (нижняя часть означает, снизу вверх, первые 1/10, 2/10, 3/10, 4/10, 5/10 части от длины зоны в виде прямой трубы 25), при этом конец выпускной трубы 28 герметично закрыт; нижнюю часть выпускного трубопровода 28 (нижняя часть означает первые 1/10, 2/10, 3/10, 4/10, 5/10 части от длины выпускного трубопровода 28) размещают по меньшей мере с одним направляющим выходным отверстием 27, которое соединяет выпускной трубопровод 28 с внутренним пространством основного блока классификатора, при этом направляющее выходное отверстие 27 открывается в тангенциальном направлении выпускного трубопровода 28.

В одном варианте осуществления воздушного классификатора частиц по настоящему изобретению внутри основного блока классификатора необязательно присутствует по меньшей мере один внутренний компонент, такой как встроенный вертушечный расходомер. В другом варианте осуществления воздушного классификатора частиц по настоящему изобретению внутри основного блока классификатора подобный внутренний компонент, такой как встроенный вертушечный расходомер, в основном блоке классификатора отсутствует. В другом варианте осуществления воздушного классификатора частиц по настоящему изобретению по меньшей мере один внутренний компонент, такой как встроенный вертушечный расходомер, присутствует в основном блоке классификатора.

В одном варианте осуществления воздушного классификатора частиц по настоящему изобретению отношение длины части выпускного трубопровода 28, встроенного в основной блок классификатора (т.е. расстояние от верхней части основного блока классификатора до основания выпускного трубопровода 28), к длине зоны в виде прямой трубы 25 составляет 0,6-1, например 0,7-1, 0,8-1, 0,9-1 или 0,95-1.

В одном варианте осуществления воздушного классификатора частиц по настоящему изобретению коническая зона 26 имеет форму перевернутого усеченного конуса.

В одном варианте осуществления воздушного классификатора частиц по настоящему изобретению верхняя часть направляющего входного отверстия находится на одной линии с верхней частью зоны в виде прямой трубы.

В одном варианте осуществления воздушного классификатора частиц по настоящему изобретению отношение высоты направляющего входного отверстия к высоте направляющего выходного отверстия составляет от 1/10 до 10/1, в частности от 1/5 до 5/1, от 1/4 до 4/1, от 1/3 до 3/1, от 1/2 до 2/1, или 1:1; в том случае, если количество направляющих входных отверстий больше единицы, то указанные отличные от одного направляющие входные отверстия имеют один и тот же размер; и в том случае, если количество направляющих выходных отверстий больше единицы, то указанные отличные от одного направляющие выходные отверстия имеют один и тот же размер.

В воздушном классификаторе частиц отношение высоты зоны в виде прямой трубы к высоте конической зоны может составлять 0,4-1,5:1, в частности 0,5-1:1, например 0,6-0,8:1.

Направляющее входное отверстие располагается в тангенциальном направлении зоны в виде прямой трубы. С другой стороны, направляющее входное отверстие обеспечивает введение смеси углеводород-катализатор, поступающей из зоны седиментации, которая должна входить во внутреннее пространство воздушного классификатора частиц, а с другой стороны, является движущей силой для образования смеси углеводород-катализатор, поступающей из зоны седиментации, области вихревого течения циркуляционного потока во внутреннем пространстве воздушного классификатора частиц.

Направляющее выходное отверстие располагается в тангенциальном направлении выпускного трубопровода. С одной стороны, направляющее выходное отверстие обеспечивает отвод смеси углеводород-катализатор в воздушном классификаторе частиц и позволяет указанной смеси покидать внутреннее пространство воздушного классификатора частиц, а с другой стороны, является движущей силой для образования смеси углеводород-катализатор области вихревого течения циркуляционного потока во внутреннем пространстве воздушного классификатора частиц.

Количество направляющих входных отверстий и количество направляющих выходных отверстий, соответственно, равняется по меньшей мере одному, в частности, соответственно, может быть равно 1-10. Предпочтительно, количество направляющих входных отверстий и количество направляющих выходных отверстий, соответственно, больше, чем один, что позволяет создать однородные и стабильные потоки как в зоне в виде прямой трубы, так и в выпускном трубопроводе и тем самым еще больше повысить эффективность разделения и классификации, которая предлагается в настоящем изобретении. Более предпочтительно, количество направляющих входных отверстий и количество направляющих выходных отверстий соответственно равно 2-8. Количество направляющих входных отверстий и количество направляющих выходных отверстий может быть одинаковым или различным и, предпочтительно, является одинаковым.

В том случае, когда количество направляющих входных отверстий больше одного, указанное превышающее один количество направляющих входных отверстий, предпочтительно, распределено вдоль окружности зоны в виде прямой трубы преимущественно на одинаковом расстоянии друг от друга. В том случае, когда количество направляющих выходных отверстий больше одного, указанное превышающее один количество направляющих выходных отверстий, предпочтительно, распределено вдоль окружности выпускного трубопровода, преимущественно на одинаковом расстоянии друг от друга. Более чем одно направляющее входное отверстие и более чем одно направляющее выходное отверстие ориентированы таким образом, чтобы смесь углеводород-катализатор могла создавать область вихревого течения циркуляционного потока в том же самом направлении, что и направление потока во внутреннем пространстве основного блока классификатора.

Направляющее входное отверстие и направляющее выходное отверстие разделены достаточно большим промежутком, с тем чтобы могли быть отделены частицы катализатора большого размера. С точки зрения улучшения эффективности разделения и классификации расстояние от нижнего края направляющего входного отверстия (в случае более чем одного направляющего входного отверстия это означает самый нижний край) до дна зоны в виде прямой трубы равно H1, расстояние от нижнего края направляющего выходного отверстия (в случае более чем одного направляющего выходного отверстия это означает самый нижний край) до дна зоны в виде прямой трубы равно H2, а отношение H1/H2 может составлять 1:0,1-0,8, преимущественно составляет 1:0,2-0,6.

Направляющее входное отверстие размещается в верхней части зоны в виде прямой трубы, предпочтительно верхний край направляющего входного отверстия находится на одной линии с верхом зоны в виде прямой трубы. Направляющее выходное отверстие размещается в нижней части выпускного трубопровода, предпочтительно нижний край направляющего выходного отверстия находится на одной линии с нижней частью выпускного трубопровода.

Площади поперечных сечений, проведенных перпендикулярно направлению потока воздуха, для направляющего входного отверстия и направляющего выходного отверстия (горизонтальные площади поперечного сечения) могут быть подобраны в соответствии с производительностью реактора с псевдоожиженным слоем. Кроме того, регулирование площадей, перпендикулярных направлению потока воздуха поперечных сечений, направляющего входного отверстия и направляющего выходного отверстия представляет собой регулирование скорости потока смеси углеводород-катализатор в воздушном классификаторе частиц, а потому является одним из важнейших инструментов контролирования размера частиц катализатора, возвращающихся в реакционную зону. Между прочим, при классификации твердых частиц в потоке газа, содержащего твердые частицы (например, при классификации частиц катализатора в смеси углеводород-катализатор, поступающей из зоны седиментации), регулирование скорости потока до нужного уровня может дополнительно снизить вероятность дробления твердых частиц (таких, как частицы катализатора) при классификации. В соответствии с настоящим изобретением разность между площадью горизонтального поперечного сечения зоны в виде прямой трубы и площадью горизонтального поперечного сечения выпускного трубопровода составляет A0, полная площадь поперечного сечения, перпендикулярного направлению потока воздуха, для направляющего входного отверстия равно A1, полная площадь поперечного сечения, перпендикулярного направлению потока воздуха, направляющего выходного отверстия равно A2; отношение A1/A0 предпочтительно равно 0,01-0,8:1, более предпочтительно 0,02-0,6:1; отношение A2/A0 предпочтительно равно 0,01-0,5:1, более предпочтительно 0,015-0,4:1. В том случае, когда количество направляющих входных отверстий равно одному, полная площадь поперечного сечения, перпендикулярного направлению потока воздуха, для направляющего входного отверстия означает площадь поперечного сечения, перпендикулярно направлению потока воздуха, для направляющего входного отверстия; а в том случае, когда количество направляющих входных отверстий больше одного, полная площадь поперечного сечения, перпендикулярного направлению потока воздуха, для направляющего входного отверстия означает сумму площадей поперечных сечений, перпендикулярных направлению потока воздуха более чем одного направляющего входного отверстия. В том случае, когда количество направляющих выходных отверстий равно одному, полная площадь поперечного сечения, перпендикулярного направлению потока воздуха, для направляющего выходного отверстия означает площадь поперечного сечения, перпендикулярного направлению потока воздуха, для направляющего выходного отверстия; а в том случае, когда количество направляющих выходных отверстий больше одного, полная площадь поперечного сечения, перпендикулярного направлению потока воздуха, для направляющего выходного отверстия означает сумму площадей поперечных сечений, перпендикулярных направлению потока воздуха более чем одного направляющего выходного отверстия.

Площадь поперечного сечения выпускного трубопровода можно подобрать в соответствии с внутренним пространством основного блока классификатора. С точки зрения дальнейшего повышения эффективности разделения и классификации имеющих больший размер частиц катализатора в смеси углеводород-катализатор и дальнейшего снижения вероятности дробления частиц катализатора в процессе разделения и классификации отношение площади поперечного сечения перпендикулярно направлению потока воздуха выпускного трубопровода к горизонтальной площади поперечного сечения зоны в виде прямой трубы, предпочтительно составляет 0,01-0,7:1, более предпочтительно составляет 0,04-0,6:1.

Разделение потока газа, содержащего твердые частицы, с помощью воздушного классификатора частиц по настоящему изобретению позволяет эффективно разделить и классифицировать твердые частицы более крупного размера, которые содержат лишь небольшое количество мелкого порошка; а в процессе разделения существует низкая вероятность дробления твердых частиц. Таким образом, воздушный классификатор частиц по настоящему изобретению наиболее пригоден в качестве встроенного классификатора для разделения потока газа, содержащего частицы катализатора.

Реакторное устройство для проведения адсорбционной десульфуризации

В настоящем изобретении предлагается реакторное устройство для проведения адсорбционной десульфуризации, при этом указанное устройство включает реактор с псевдоожиженным слоем, регенератор катализатора, восстановитель катализатора, необязательный улавливатель мелкого порошка катализатора и необязательный классификатор мелкого порошка.

Реактор с псевдоожиженным слоем включает герметично закрытый сверху корпус реактора, по меньшей мере один воздушный классификатор частиц и по меньшей мере один питающий трубопровод. Внутреннее пространство корпуса реактора, если двигаться сверху вниз, включает зону седиментации и реакционную зону, а питающий трубопровод располагается в нижней части реакционной зоны. В соответствии с настоящим изобретением реакционная зона означает пространство для контактирования и взаимодействия реагентов (таких как серосодержащее углеводородное сырье) и катализатора адсорбционной десульфуризации, а зона седиментации означает пространство для удерживания смеси углеводород-катализатор, поступающей из реакционной зоны, с целью отстаивания частиц катализатора большего размером в смеси углеводород-катализатор и возвращения частиц катализатора в реакционную зону.

Реакционная зона может представлять собой зону в виде прямой трубы или может представлять собой реакционную зону с изменяющимся диаметром, предпочтительно представляет собой реакционную зону с изменяющимся диаметром, более предпочтительно представляет собой цилиндрическую реакционную зону с изменяющимся диаметром. С точки зрения дальнейшего повышения эффективности адсорбционной десульфуризации в реакционной зоне могут быть установлены различные внутренние компоненты, которые обычно используют в данной области техники для улучшения контакта между газовой фазой и жидкой фазой.

Форму зоны седиментации удобно выбирать с учетом того, что частицы катализатора большего размера могли бы быть осаждены и возвращены в реакционную зону.

Воздушный классификатор частиц представляет собой воздушный классификатор частиц, предлагаемый в настоящем изобретении, при этом основной блок воздушного классификатора частиц располагается в зоне седиментации, выпускной трубопровод герметично проходит сквозь верхнюю часть реактора с псевдоожиженным слоем, направляющее входное отверстие соединяется с зоной седиментации, а выпускное отверстие выступает в сторону реакционной зоны.

Поток газа, поступающий из зоны седиментации, попадает в основной блок классификатора воздушного классификатора частиц через направляющее входное отверстие воздушного классификатор частиц и повергается классификации. Фракционированные частицы катализатора большого размера возвращаются в реакционную зону посредством выпускного отверстия воздушного классификатор частиц, а остальной поток газа выводится из реактора с псевдоожиженным слоем посредством выпускного трубопровода воздушного классификатора частиц.

Структура воздушного классификатора частиц уже рассмотрена выше в данном описании и больше обсуждаться здесь не будет.

Ниже со ссылкой на фиг. 3 и фиг. 4 будет рассмотрено реакторное устройство для проведения адсорбционной десульфуризации по настоящему изобретению.

Как показано на фиг. 3 или фиг. 4, в реакторном устройстве для проведения адсорбционной десульфуризации по настоящему изобретению основной блок воздушного классификатора частиц 2 размещен в зоне седиментации II реактора с псевдоожиженным слоем 1, выпускной трубопровод воздушного классификатора частиц по настоящему изобретению 2 герметично проходит через верхнюю часть реактора с псевдоожиженным слоем 1, направляющее входное отверстие воздушного классификатора частиц 2 соединено с зоной седиментации II, выпускное отверстие 22 воздушного классификатора частиц 2 направлено вниз в реакционную зону I реактора с псевдоожиженным слоем 1. Во время работы смесь углеводород-катализатор, поступающая из зоны седиментации II, попадает в основной блок воздушного классификатора частиц 2 через направляющее входное отверстия воздушного классификатора частиц 2 и подвергается классификации, отделенные частицы катализатора большого размера возвращаются в реакционную зону через выпускное отверстие 22 воздушного классификатора частиц 2, а остальная смесь углеводород-катализатор выводится из реактора с псевдоожиженным слоем 1 посредством выпускного трубопровода воздушного классификатора частиц 2.

Количество воздушных классификаторов частиц, установленных во внутреннем пространстве корпуса реактора, можно подобрать в соответствии с производительностью реактора с псевдоожиженным слоем с учетом того, что смесь углеводород-катализатор, образовавшуюся в процессе адсорбционной десульфуризации, можно должным образом подвергнуть разделению, а отделенные углеводородные продукты могут быть выведены из реактора. С точки зрения дальнейшего уменьшения вероятности дробления частиц катализатора при классификации отношение полной площади поперечного сечения, проведенного перпендикулярно направлению потока воздуха, для направляющего входного отверстия воздушного классификатора частиц, к горизонтальному поперечному сечению зоны седиментации может быть 0,01-0,4:1, предпочтительно 0,05-0,3:1. В том случае, когда количество воздушных классификаторов частиц равно одному, полная площадь поперечного сечения, перпендикулярного направлению потока воздуха, для направляющего входного отверстия означает площадь поперечного сечения, перпендикулярного направлению потока воздуха, для направляющего входного отверстия, имеющегося в воздушном классификаторе частиц; а в том случае, когда количество воздушных классификаторов частиц больше одного, полная площадь поперечного сечения, перпендикулярного направлению потока воздуха, направляющего входного отверстия означает полную площадь поперечного сечения, перпендикулярного направлению потока воздуха, для направляющих входных отверстий, имеющихся в более чем одном воздушном классификаторе частиц.

В соответствии с реакторным устройством для проведения адсорбционной десульфуризации по настоящему изобретению, с точки зрения дальнейшего уменьшения количества мелких частиц, содержащихся в конечных углеводородных продуктах, и повышения извлечения катализатора, как показано на фиг. 3 и 4, реакторное устройство для проведения адсорбционной десульфуризации предпочтительно дополнительно включает улавливатель мелкого порошка катализатора 7, установленный в корпусе реактора. Входное отверстие улавливателя мелкого порошка катализатора 7 соединено с выпускным трубопроводом воздушного классификатора частиц 2. Улавливатель мелкого порошка катализатора 7 предназначен для улавливания мелкого порошка катализатора, содержащегося в смеси, выходящей из выпускного трубопровода воздушного классификатора частиц 2.

Улавливатель мелкого порошка катализатора 7 может быть любым обычным улавливателем мелкого порошка катализатора, способным осуществлять вышеуказанные функции, и предпочтительно является фильтром для мелкого порошка, например высокотемпературным фильтром, составленным из