Фосфорсодержащий катализатор для превращения оксигенатов в олефины

Иллюстрации

Показать всеИзобретение относится к способу приготовления фосфорсодержащего катализатора, включающему следующие стадии: (a) экструдирование смеси, которая содержит цеолит и оксид алюминия или гидрат оксида алюминия, в качестве связующего, (b) кальцинирование полученного на стадии (а) экструдата, (c) обработка полученного на стадии (b) кальцинированного экструдата водяным паром, (d) нанесение фосфорсодержащего соединения на обработанный водяным паром экструдат со стадии (с) и (e) кальцинирование модифицированного фосфором экструдата со стадии (d), причем массовая доля фосфора в полученном после стадии (е) катализаторе составляет от 0,8 до 2,5 мас. %. Также изобретение относится к катализатору превращения оксигенатов в олефины, способу получения олефинов из оксигенатов и применению катализатора для превращения оксигенатов в олефины. Получаемый катализатор обладает увеличенным сроком службы при остающейся неизменно селективности и увеличенной степени превращения. 4 н. и 14 з.п. ф-лы, 7 ил., 2 табл., 7 пр.

Реферат

Настоящее изобретение относится к способу приготовления фосфорсодержащих катализаторов на цеолитной основе, к катализаторам, приготовленным таким способом, а также к их применению в процессе превращения оксигенатов в олефины. Конкретно изобретение относится к превращению метанола или диметилового эфира в олефины (способ СМО). В частности, изобретение относится также к превращению метанола в пропилен.

Предпосылки создания изобретения

Каталитическое превращение оксигенатов в олефины, в частности, метанола в пропилен создает привлекательную повышенную эффективность за счет более высокого качества исходных материалов. Катализаторы на цеолитной основе для превращения оксигенатов в олефины описаны, например, в ЕР 0448000 А1 и ЕР 1424128 А1.

Основная проблема при применении катализаторов на цеолитной основе при превращении оксигенатов в олефины состоит в том, что катализаторы имеют тенденцию терять свою каталитическую активность в ходе процесса. Это вызвано, с одной стороны, увеличением закоксовывания поверхностей и пор. Закоксовывание наступает вследствие того, что образующиеся в процессе превращения оксигенатов в олефины побочные продукты способны конденсироваться в длинноцепочечные или циклические соединения и откладываться на катализаторе, в результате чего каталитически активные центры блокируются. Поэтому спустя определенный период времени необходима так называемая регенерация, при которой углеродсодержащие отложения удаляются с катализатора в мягких условиях. С другой стороны, условия реакции также способствуют прогрессирующему деалюминированию цеолитных материалов. Этот процесс вызывается водяным паром, который образуется, например, при использовании влагосодержащих исходных материалов и/или в ходе реакции превращения оксигената в олефины. Деалюминирование приводит к тому, что число каталитически активных центров постепенно сокращается, катализатор необратимо дезактивируется и степень превращения используемого оксигената снижается.

Для оказания влияния на активность, стабильность или селективность в уровне техники предложено модифицировать катализаторы на цеолитной основе фосфором в разные моменты времени в ходе способа приготовления, а также проводить обработку промывкой или водяным паром.

В WO 2012/123558 и WO 2012/123556 описано приготовление катализатора на цеолитной основе, модифицированного фосфором путем нанесения соединения фосфора на экструдированные и кальцинированные цеолиты. WO 2012/123557 раскрывает приготовление фосфорсодержащего катализатора на цеолитной основе экструзией модифицированного фосфором цеолита с последующим заключительным кальцинированием. Эти способы приготовления не предусматривают обработку водяным паром: наоборот, полученные катализаторы перед их применением в способе МТО (метанол-в-олефины) должны быть подвергнуты обработке водяным паром.

US 4356338 описывает способ снижения количества углеродистых отложений и удлинения времени работы цеолитного катализатора, согласно которому указанный катализатор подвергают обработке паром и/или обработке фосфорсодержащими соединениями. Этот катализатор отличается слабо выраженной тенденцией к закоксовыванию при использовании в качестве катализатора ароматизации 1-гептена, причем одновременно может наблюдаться снижение выхода. Катализатор имеет содержание фосфора от 2 до 15 мас. %.

WO 2011/044037 описывает катализатор на цеолитной основе, который получают обработкой цеолита соединением фосфора. Обработанный фосфором цеолит смешивают со связующим, экструдируют, кальцинируют и приводят в контакт с жидкой водой, причем часть фосфора удаляют из обработанного фосфором цеолита. Описанный в WO 2011/044037 катализатор после предварительной обработки водяным паром используется в процессе алкилирования ароматических соединений.

ЕР 2348004 А1 раскрывает способ приготовления модифицированного фосфором катализатора на цеолитной основе и применение катализатора в способе МТО. При этом содержание алюминия в цеолите ZSM-5 снижают обработкой водяным паром. Катализатор приготовляют путем нанесения фосфора на цеолит и последующего смешивания модифицированного фосфором цеолита с одним или более из связующих, солей щелочноземельных металлов, солей редкоземельных металлов, глин и формовочных добавок.

WO 2009/156434 описывает способ получения низших олефинов путем предварительной подготовки реакционной зоны ХТО, реакционной зоны ОС и зоны регенерации катализатора при применении модифицированного фосфором катализатора на цеолитной основе. Перед нанесением фосфора с раствором цеолит подвергают обработке паром при температуре от 400°C до 870°C в течение от 0,01 до 200 ч, смешивают в этих условиях со связующим, и часть алюминия удаляют выщелачиванием водным кислотным раствором.

WO 2007/076088 относится к способу приготовления модифицированного фосфором катализатора на цеолитной основе и к применению катализатора в процессе метилирования толуола. Цеолит модифицируется фосфором и затем связывается неорганическим оксидным связующим, обработанным минеральной кислотой. Перед применением в процессе метилирования толуола катализатор обрабатывают паром при температуре 300°C или ниже.

Существенным недостатком известных не модифицированных фосфором катализаторов для превращения оксигенатов, таких как метанол или диметиловый эфир, в низшие олефины и, в частности, для превращения метанола в пропилен является, кроме того, дезактивация вследствие закоксовывания в течение одного цикла и деалюминирование катализаторов по причине присутствия воды в процессе каталитического превращения в течение нескольких циклов. Хотя при применении модифицированных фосфором катализаторов обнаружено, что модификация действительно влияет на увеличение степени превращения метанола, тем не менее существующие способы их приготовления приводят, с другой стороны (в большей или меньшей степени, в зависимости от применяемого способа модификации и содержания фосфора), к невыгодному снижению выхода пропилена или селективности по пропилену. Однако ухудшение селективности по пропилену снижает экономичность способа.

С помощью известных способов превращения метанола в пропилен при применении не модифицированных фосфором катализаторов достигается селективность по пропилену, которую еще можно оптимизировать. Обычно при превращении оксигенатов, таких как метанол или диметиловый эфир, в низшие олефины, в частности, метанола в пропилен селективность по пропилену повышается с ростом температуры. Но, с другой стороны, с повышением температуры также резко усиливается дезактивация вследствие закоксовывания и деалюминирования в процессах превращения оксигенатов в олефины. Следовательно, повышение селективности с ростом температуры в реакторе при превращении оксигенатов, таких как метанол или диметиловый эфир, в олефины является желательным, поскольку это позволяет устранить известные недостатки, касающиеся производительности катализатора.

Из уровня техники известно, что модификации катализаторов на цеолитной основе фосфором могут удлинить их срок службы. Под термином „срок службы" в контексте данного изобретения следует понимать продолжительность катализируемого превращения в углеводороды до достижения степени превращения, например, не ниже 95%. Эксперименты с приготовленными согласно уровню техники модифицированными катализаторами показывают, что модификации фосфором формованных экструдатов при релевантных условиях процесса (например, при добавлении воды в массовом соотношении вода : метанол примерно 2:1) могут отрицательно влиять на селективность по олефину, особенно на избирательное высвобождение пропилена. Полученный в общей сложности за один цикл кумулированный выход пропилена может не увеличиться максимально с повышением температуры из-за отрицательного влияния либо резкого сокращения времени работы в случае не содержащих фосфора катализаторов, либо снижения селективности по пропилену в случае модифицированных фосфором катализаторов. Таким образом, с катализаторами из уровня техники невозможно достигнуть максимального повышения выхода олефинов при повышении температуры в процессе превращения оксигенатов, таких как метанол или диметиловый эфир, в олефины.

Задача изобретения

Задачей настоящего изобретения является создание способа приготовления катализатора, который обеспечивает повышенную степень превращения без снижения селективности по пропилену. В частности, катализатор должен способствовать увеличению выхода олефина при по меньшей мере одинаковом сроке службы с повышением температуры в процессе превращения оксигенатов, таких как метанол или диметиловый эфир, в низшие олефины, а также обладать повышенной устойчивостью к закоксовыванию и деалюминированию.

Другой задачей изобретения является создание упрощенного способа приготовления катализатора за счет исключения таких стадий процесса, как дополнительная промывка после нанесения фосфорсодержащего соединения, повторная модификация фосфорсодержащего соединения на более поздней стадии процесса или дополнительная обработка кислотой для снижения содержания алюминия после обработки паром.

Поэтому еще одной задачей изобретения является создание способа, который позволяет получить катализатор, можно применять напрямую без трудоемкой и дорогостоящей обработки паром перед каталитической реакцией превращения.

Эти задачи решаются с помощью способа по изобретению и получаемого этим способом катализатора.

Краткое описание сущности изобретения

Изобретение относится к способу приготовления фосфорсодержащего катализатора, включающему следующие стадии:

(a) экструдирование смеси, которая содержит цеолит и связующее,

(b) кальцинирование полученного на стадии (а) экструдата,

(c) обработка полученного на стадии (b) кальцинированного экструдата водяным паром,

(d) нанесение фосфорсодержащего соединения на обработанный водяным паром экструдат со стадии (с) и

(e) кальцинирование модифицированного фосфором экструдата со стадии (d),

в котором массовая доля фосфора в полученном после стадии (е) катализаторе составляет от 0,8 до 2,5 мас. %, предпочтительно от 1,0 до 1,8 мас. %, более предпочтительно около 1,4 мас. %, в пересчете на общую массу катализатора.

Неожиданно было обнаружено, что приготовленные способом по изобретению катализаторы при получении низших олефинов из оксигенатов, в частности, из метанола или диметилового эфира показывают улучшенную степень превращения оксигената и увеличенный срок службы при остающейся неизменной селективности, в частности, по отношению к пропилену. В частности, при повышенной температуре процесса катализатор, благодаря своей повышенной устойчивости к закоксовыванию и деалюминированию, обеспечивает увеличение выхода пропилена при по меньшей мере одинаковом сроке службы по сравнению с катализатором, не модифицированным фосфором.

Изобретение относится, кроме того, к приготовленному этим способом катализатору, к применению катализатора для превращения оксигенатов, таких как метанол или диметиловый эфир, в олефины, в частности, метанола в пропилен, а также к способу получения низших олефинов из оксигенатов, таких как метанол или диметиловый эфир, причем газообразный реагент, предпочтительно включающий метанол, диметиловый эфир или их смесь, пропускают над катализатором. Катализатор по изобретению используется в типичных случаях в изотермическом или адиабатическом реакторе с неподвижным слоем катализатора.

Краткое описание чертежей

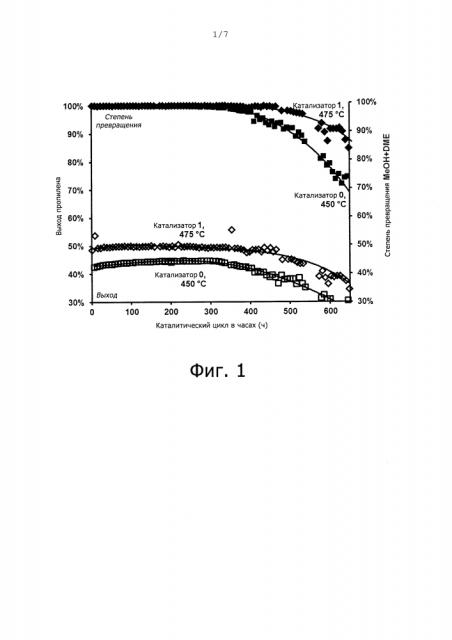

Фиг. 1 показывает превращение метанола в пропилен на эталонном катализаторе 0 при 450°C и на катализаторе по изобретению 1 при 475°C. Кат. 0: степень превращения (конверсии) метанола , выход пропилена □; кат. 1: степень превращения метанола ♦, выход пропилена ◊. Обработка паром в каждом случае в течение 48 ч.

Фиг. 2 показывает превращение метанола в пропилен на эталонном катализаторе 0 и на катализаторе сравнения 2 при 450°C в каждом случае. Кат. 0: степень превращения (конверсии) метанола , выход пропилена □; кат. 2: степень превращения метанола ♦, выход пропилена ◊. Обработка паром в каждом случае в течение 48 ч.

Фиг. 3 показывает превращение метанола в пропилен на катализаторах сравнения 3 и 4 и на эталонном катализаторе 0 при 450°C в каждом случае. Кат. 3: степень превращения метанола , выход пропилена Δ; кат. 4: степень превращения метанола •, выход пропилена ; кат. 0: степень превращения метанола , выход пропилена □. Обработка паром в каждом случае в течение 24 ч.

Фиг. 4 показывает превращение метанола в пропилен на эталонном катализаторе 0 и на катализаторе по изобретению 1 при 450°C в каждом случае. Кат. 0: степень превращения метанола , выход пропилена □; кат. 1: степень превращения метанола ♦, выход пропилена ◊. Обработка паром в каждом случае в течение 48 ч.

Фиг. 5 показывает превращение метанола в пропилен на эталонном катализаторе 0 и на катализаторе по изобретению 1 при 475°C в каждом случае. Кат. 0: степень превращения (конверсии) метанола , выход пропилена □; кат. 1: степень превращения (конверсии) метанола ♦, выход пропилена ◊. Обработка паром в каждом случае в течение 48 ч.

Фиг. 6 показывает превращение метанола в пропилен на эталонном катализаторе 0 и на катализаторе по изобретению 6 при 450°C в каждом случае. Кат. 0: степень превращения метанола , выход пропилена □; кат. 6: степень превращения метанола ♦, выход пропилена ◊. Обработка паром в каждом случае в течение 24 ч.

Фиг. 7 показывает зависимость выхода пропилена от содержания фосфора в катализаторе для катализаторов по изобретению 1 и 7-10, а также для катализаторов сравнения 13-16.

Подробное описание изобретения

Изобретение относится к способу приготовления фосфорсодержащего катализатора, включающему следующие стадии:

(a) экструдирование смеси, которая содержит цеолит и связующее,

(b) кальцинирование полученного на стадии (а) экструдата,

(c) обработка полученного на стадии (b) кальцинированного экструдата водяным паром,

(d) нанесение фосфорсодержащего соединения на обработанный водяным паром экструдат со стадии (с) и

(e) кальцинирование модифицированного фосфором экструдата со стадии (d), в котором массовая доля фосфора в полученном после стадии (е) катализаторе составляет от 0,8 до 2,5 мас. %, предпочтительно от 1,0 до 1,8 мас. %, более предпочтительно около 1,4 мас. %, в пересчете на общую массу катализатора.

В одном предпочтительном варианте осуществления изобретения используемый на стадии (а) цеолит имеет содержание фосфора от 0 мас. % до 0,01 мас. %, предпочтительно от 0 мас. % до 0,001 мас. %. Особенно предпочтительно, чтобы используемый на стадии (а) цеолит не содержал фосфора в рамках предела обнаружения.

Неожиданно было обнаружено, что вопреки распространенной в уровне техники теории промывка катализатора после модификации фосфором никоим образом не способствует улучшению селективности катализатора по пропилену или его срока службы. Напротив, при использовании катализатора по изобретению установлено отрицательное воздействие промывки после модификации на срок службы катализатора.

Не желая быть связанными какой-либо теорией, авторы изобретения объясняют не изменяющуюся селективность катализатора изобретения по пропилену предполагаемым влиянием стадий приготовления на кислотность полученных катализаторов. Кислотность (не модифицированного фосфором) цеолита может снизиться в результате обработки паром. При этом, как описано Lago et al. в New Developments in Zeolite Science and Technology, Editoren Y. Murakami, A. Iijima, and J.W. Ward, Elsevier, Tokio, 1986, Seiten 677 ff., активность остающихся кислотных центров в процессе превращения оксигенатов в олефины повышается. Полученный таким путем цеолит отличается от не обработанных паром цеолитов, как улучшенной гидротермической стабильностью, так и повышенной селективностью по пропилену.

Из уровня техники известно, что модификация фосфором может повысить гидротермическую стабильность цеолита. Если модификация цеолита фосфором проводится перед обработкой паром, то в результате взаимодействия с присутствующими фосфорсодержащими соединениями должна произойти стабилизация кислотных центров, так что вышеописанное действие обработки паром по сравнению с цеолитами, не содержащими фосфора, теряет свою эффективность. Если обработка паром согласно изобретению осуществляется перед модификацией фосфорсодержащим соединением, то обработка паром начинает оказывать эффективное действие, а последующее модифицирование фосфором защищает центры, измененные ранее обработкой паром, и способствует дальнейшему повышению стабильности без потери селективности (что в противном случае обусловлено менее эффективной обработкой паром).

К тому же, как предполагают, в зависимости от обработки катализатора могут появиться другие фосфорсодержащие соединения или может произойти другое распределение между фосфорсодержащими соединениями (например, выделившийся монофосфат, олигофосфаты) с вытекающим отсюда изменением взаимодействия между фосфорсодержащими соединениями и кислотными центрами цеолита, а также между фосфорсодержащими соединениями и кислотными центрами связующего.

В предпочтительном варианте осуществления способа по изобретению (включающего стадии (а)-(е)) обработка водяным паром проводится только на стадии (с). Это означает, что между экструдированием смеси, содержащей цеолит и связующее, на стадии (а) и кальцинированием (полученного на стадии (а)) экструдата обработки водяным паром на стадии (b) не проводится. Равным образом, предпочтительно после нанесения фосфорсодержащего соединения на стадии (d) обработка водяным паром не проводится. При этом особенно предпочтительно, чтобы обработка водой не проводилась ни между стадиями (а) и (b), ни после стадии (d).

В предпочтительном варианте осуществления способа по изобретению (включающего стадии (а)-(е)) нанесение фосфорсодержащего соединения осуществляется только на стадии (d). Это означает, что, в частности, нанесение фосфорсодержащего соединения не проводится ни перед обработкой экструдата водяным паром на стадии (с), ни после кальцинирования модифицированного фосфором экструдата на стадии (е).

С помощью способа приготовления катализатора по изобретению достигаются следующие преимущества по сравнению с уровнем техники: увеличение срока службы катализатора без снижения его селективности по пропилену, а также значительное увеличение срока службы при повышенной температуре в процессе превращения оксигенатов, таких как метанол или диметиловый эфир, в низшие олефины. При этом нет необходимости для оператора процесса проводить дополнительную трудоемкую и дорогостоящую обработку паром. По сравнению с другими постсинтетическими модификациями согласно уровню техники исключаются столь необходимые для уровня техники дополнительные стадии процесса, такие как последующая промывка после нанесения фосфорсодержащего соединения, повторная модификация фосфорсодержащим соединением на более поздней стадии процесса или последующая обработка кислотой для снижения содержания алюминия после обработки паром.

Под оксигенатами в контексте настоящего изобретения подразумеваются кислородсодержащие соединения, в частности, органические кислородсодержащие соединения, такие как спирты и простые эфиры. В случае превращаемых согласно изобретению кислородсодержащих соединений речь идет преимущественно о метаноле (превращение метанола-в-олефины, СМО) или диметиловом эфире. Настоящее изобретение относится предпочтительно к способу получения низших олефинов из кислородсодержащих соединений, причем под термином «низшие олефины» имеются в виду олефины преимущественно с длиной цепи от С2 до С6.

В случае используемого на стадии (а) цеолита речь идет обычно о кристаллическом алюмосиликатном цеолите. Цеолит может иметь структуру, как она описана в «Atlas of Zeolite Framework Types» (Атлас типов структур цеолитов) (Ch. Baerlocher, W.M. Meier, D.H. Olson, Elsevier, Fifth Revised Edition, 2001), соответствующая ссылка на который включена в настоящее описание. Подходящими цеолитными материалами являются, например, цеолиты с TON-структурой (например, ZSM-22, ISI-1, KZ-2), МТТ-структурой (например, ZSM-23, KZ-1), MFI-структурой (например, ZSM-5), MEL-структурой (например, ZSM-11), MTW-структурой (например, ZSM-12), цеолиты с EUO-структурой или также ZSM-21, ZSM-35, ZSM-38, ZSM-4, ZSM-18 или ZSM-57. В частности, цеолит имеет TON-структуру, МТТ-структуру, MFI-структуру, MEL-структуру, MTW-структуру или EUO-структуру. Могут также применяться смеси цеолитов с различным типом структуры. В случае применяемого на стадии (а) цеолите речь идет предпочтительно о цеолите типа пентасила; особенно предпочтительно цеолит имеет MFI-структуру, в частности, типа ZSM-5. Кроме того, предпочтительно, чтобы цеолит присутствовал в Н-форме, т.е. в протонированной форме.

Способ приготовления кристаллических алюмосиликатных цеолитов, особенно пригодных для конверсии оксигенатов, таких как метанол или диметиловый эфир, в низшие олефины, описан в общих чертах в ЕР 1424128 В1, соответствующая ссылка на который включена в настоящее описание.

Используемый на стадии (а) цеолит состоит преимущественно из первичных кристаллитов алюмосиликата, которые имеют средний диаметр от 0,010 мкм до 0,100 мкм, более предпочтительно от 0,010 мкм до 0,060 мкм, наиболее предпочтительно от 0,015 мкм до 0,050 мкм. Было обнаружено, что при осуществлении способа по изобретению размер первичных кристаллитов используемого цеолита обычно не изменяется или изменяется лишь незначительно. Поэтому приготовленный способом по изобретению катализатор предпочтительно содержит цеолит, который состоит из первичных кристаллитов алюмосиликата, имеющих средний диаметр от 0,010 мкм до 0,100 мкм, более предпочтительно от 0,010 мкм до 0,060 мкм, наиболее предпочтительно от 0,015 мкм до 0,050 мкм.

Средний диаметр первичных кристаллитов определяется как среднее арифметическое среднего диаметра множества кристаллитов (например, от 10 до 100, предпочтительно от 10 до 20, например, 14 или 15), причем средний диаметр отдельных кристаллитов определяется как среднее арифметическое между наибольшим и наименьшим диаметрами отдельного кристаллита, при этом наибольший или наименьший диаметр кристаллита определяется исследованиями с помощью сканирующего электронного микроскопа при увеличении 80000. Это определение имеет смысл в случае неоднородных по внешнему виду кристаллитов, например, палочкообразных кристаллитов. В случае сферических или приблизительно сферических кристаллитов наибольший и наименьший диаметры оказываются несостоятельными.

Используемый на стадии (а) цеолит предпочтительно имеет атомное соотношение Si/Al от 50 до 250, более предпочтительно от 50 до 150, в частности, от 75 до 140, еще более предпочтительно от 85 до 125.

В случае связующего, использующегося на стадии (а) способа по изобретению, речь идет, как правило, о неорганическом оксиде, в частности, об оксиде алюминия, оксиде магния, оксиде титана, оксиде цинка, оксиде ниобия, оксиде циркония, оксиде кремния и/или их гидратах, а также их смесях, например, о смесях вышеназванных оксидов (кроме оксида алюминия) с оксидом алюминия. Например, могут использоваться также аморфные алюмосиликаты и неоксидные связующие, такие как, например, фосфат алюминия. Предпочтительно в случае применяемого на стадии (а) связующего речь идет об оксиде алюминия, который может также использоваться в виде гидрата оксида алюминия или в виде модифицированного оксида алюминия. В случае модифицированного оксида алюминия речь идет, например, о модифицированном фосфором оксиде алюминия. Особенно предпочтительным является применение тонкодисперсного оксида алюминия, который получают, например, гидролизом алюминийтриалкилена или алкоголятов алюминия, либо его применение в виде способного пептизироваться гидрата оксида алюминия. Особенно предпочтительным является применение в качестве связующего способного пептизироваться гидрата оксида алюминия. Предпочтительно по меньшей мере 95% частиц способного пептизироваться гидрата оксида алюминия имеют средний диаметр ≤100 мкм, измеренный с помощью лазерной дифракции. Для измерения использовался MALVERN MasterSizer 2000 с диспергирующим блоком 2000 S; измерение проводилось согласно ISO 13320.

Предпочтительно использовать связующее на стадии (а) в количестве от 5 до 60 мас. %, более предпочтительно, от 8 до 40 мас. %, особенно предпочтительно от 10 до 35 мас. %, в пересчете на общую массу используемого цеолита и связующего.

Кроме того, предпочтительно, чтобы смесь на стадии (а) содержала неорганическую или органическую кислоту, в частности, серную кислоту, азотную кислоту, уксусную кислоту, муравьиную кислоту, щавелевую кислоту или лимонную кислоту, предпочтительно азотную кислоту, уксусную кислоту или лимонную кислоту, особенно предпочтительно лимонную и/или азотную кислоту. Кроме того, предпочтительно, чтобы смесь на стадии (а) содержала кислоту, если таковая присутствует, в водном растворе.

Помимо этого, смесь на стадии (а) может содержать добавки (например, масла, парафиновый воск, метилцеллюлоза или полиэтиленоксид).

Экструдируемую на стадии (а) смесь, которая содержит цеолит, связующее и, например, неорганическую или органическую кислоту и/или добавки, получают обычно путем смешивания компонентов в коммерчески доступном смесителе, например, в смесителе с подвижными перемешивающими инструментами и неподвижной камерой или в смесителе с подвижными перемешивающими инструментами и подвижной камерой.

Экструзия смеси связующее-цеолит (причем термин смесь связующее-цеолит в данном контексте включает также смеси, которые могут содержать другие компоненты, такие как неорганическая или органическая кислота и/или добавки) на стадии (а) осуществляется с применением стандартного экструдера, такого как, например, одношнековый экструдер или двухшнековый экструдер. В частности, придание формы (т.е. экструзия) на стадии (а) может начинаться с пластифицируемой массы смеси связующее-цеолит, которая по завершении формования подвергается на стадии (b) кальцинированию до достижения желательной стабильности.

В способе по изобретению кальцинирование на стадии (b) или на стадии (е) обычно проводится в течение от 10 мин до 15 ч, предпочтительно в течение от 1 ч до 10 ч. При этом температура кальцинирования обычно составляет от 350°C до 700°C, предпочтительно от 400°C до 700°C, в частности от 500°C до 600°C, особенно предпочтительно около 550°C. Особенно предпочтительно, чтобы кальцинирование на стадии (b) проводилось в течение от 1 ч до 10 ч, в частности, в течение 5 ч, при температуре от 400°C до 700°C, в частности, от 500°C до 600°C, особенно предпочтительно в течение примерно 5 ч при температуре около 550°C. Предпочтительно также, чтобы кальцинирование на стадии (е) проводилось в течение от 1 ч до 10 ч, в частности, в течение 5 ч, при температуре от 400°C до 700°C, в частности, от 500°C до 600°C, особенно предпочтительно в течение примерно 5 ч при температуре около 550°C.

В особенно предпочтительном варианте осуществления способа кальцинирование проводится на обеих стадиях (b) и (е) в течение от 1 ч до 10 ч, в частности, в течение 5 ч, при температуре от 400°C до 700°C, в частности, от 500°C до 600°C, особенно предпочтительно в течение примерно 5 ч при температуре около 550°C.

Полученный на стадии (а) или на стадии (d) экструдат предпочтительно высушивают, прежде чем подвергнуть его стадии кальцинирования (b) или стадии кальцинирования (е). Сушка обычно проводится в течение от 5 мин до 24 ч при температуре от 50°C до 150°C, предпочтительно в течение от 1 до 10 ч при температуре от 80°C до 150°C, особенно предпочтительно в течение примерно 5 ч при температуре около 120°C.

В предпочтительном варианте осуществления изобретение относится к способу приготовления фосфорсодержащего катализатора, включающему следующие стадии:

(a) экструдирование смеси, которая содержит цеолит и связующее,

(b) сушка и кальцинирование полученного на стадии (а) экструдата,

(c) обработка полученного на стадии (b) кальцинированного экструдата водяным паром,

(d) нанесение фосфорсодержащего соединения на обработанный водяным паром экструдат со стадии (с) и

(e) сушка и кальцинирование модифицированного фосфором экструдата со стадии (d),

в котором массовая доля фосфора в полученном после стадии (е) катализаторе составляет от 0,8 до 2,5 мас. %, предпочтительно, от 1,0 до 1,8 мас. %, более предпочтительно около 1,4 мас. %, в пересчете на общую массу катализатора.

В еще одном предпочтительном варианте осуществления изобретение относится к способу приготовления фосфорсодержащего катализатора, включающему следующие стадии:

(a) экструдирование смеси, которая содержит цеолит и связующее,

(b) сушка и кальцинирование полученного на стадии (а) экструдата,

(c) обработка полученного на стадии (b) кальцинированного экструдата водяным паром,

(d) нанесение фосфорсодержащего соединения на обработанный водяным паром экструдат со стадии (с) и

(e) сушка и кальцинирование модифицированного фосфором экструдата со стадии (d), в котором массовая доля фосфора в полученном после стадии (е) катализаторе составляет от 0,8 до 2,5 мас. %, предпочтительно от 1,0 до 1,8 мас. %, более предпочтительно около 1,4 мас. %, в пересчете на общую массу катализатора, и

в котором сушку как на стадии (b), так и на стадии (е) проводят при температуре от 80°C до 150°C в течение от 1 до 10 ч, предпочтительно, от 6 до 8 ч, и кальцинирование как на стадии (b), так и на стадии (е) проводят при температуре от 500°C до 600°C в течение от 6 до 8 ч.

Обычно в способе по изобретению избегают, чтобы катализатор после стадии кальцинирования (е) вступал в контакт с водой: в частности, после стадии (е) не проводится последующей обработки водяным паром перед применением в процессе превращения оксигенатов, таких как метанол или диметиловый эфир, в олефины.

Обработка водяным паром на стадии (с) проводится, как правило, при парциальном давлении водяного пара от 0,1 до 1 бар, температуре от 400°C до 850°C, при WHSV (объемная скорость подачи на единицу массы катализатора в час) - от 0,01 до 10 ч-1, в течение от 0,5 ч до 100 ч, предпочтительно, при парциальном давлении водяного пара примерно 1 бар, температуре от 400°C до 650°C (в частности, от 480°C до 550°C), WHSV около 1 ч-1 и продолжительности примерно 48 ч.

Фосфорсодержащее соединение может наноситься на стадии (d) в виде твердого вещества или в растворе. Предпочтительно, чтобы фосфорсодержащее соединение использовалось в виде раствора.

В способе по изобретению фосфорсодержащее соединение предпочтительно выбирают из неорганических фосфорсодержащих кислот, органических фосфорсодержащих кислот, солей щелочных, щелочноземельных металлов и/или аммониевых солей неорганических фосфорсодержащих кислот или органических фосфорсодержащих кислот, галогенидов фосфора (V), галогенидов фосфора (III), галогенидов оксида фосфора, оксида фосфора (V), оксида фосфора (III) и их смесей.

Кроме того, в способе по изобретению фосфорсодержащее соединение предпочтительно выбирают независимо из PY5, PY3, POY3, MXEZ/2H3-(X+Z)PO4,

MXEZ/2H3-(X+Z)PO3, Р2О5 и P4O6,

где Y обозначает F, Cl, Br или I, предпочтительно Cl,

х=0, 1, 2 или 3,

z=0, 1, 2 или 3, причем х+z≤3,

М независимо обозначает щелочной металл и/или аммоний и Е обозначает щелочноземельный металл.

В еще более предпочтительном варианте осуществления изобретения фосфорсодержащее соединение, применяемое в изобретении, выбирают из Н3РО4, (NH4)H2PO4, (NH4)2HPO4 и/или (NH4)3PO4. В способе по изобретению в случае фосфорсодержащего соединения речь идет предпочтительно о Н3РО4 или (NH4)H2PO4, особенно предпочтительно о Н3РО4.

Нанесение фосфорсодержащего соединения из водного раствора (пропиточный раствор) осуществляется, например, методом «мокрой пропитки» или методом «пропитки по влагоемкости». Согласно методу «мокрой пропитки» экструдат сначала суспендируется в фосфорсодержащем растворе, и полученная суспензия для улучшенного взаимодействия фосфорсодержащего соединения с экструдатом необязательно нагревается до температуры от 45°C до 95°C. Затем воду пропиточного раствора удаляют в газообразном состоянии, в частности, полностью удаляют дистилляцией при повышенной температуре от 75°C до 115°C и/или давлении от 0,01 МПа до 0,1 МПа. Дистилляционное удаление воды пропиточного раствора может проводиться, например, с применением ротационного выпарного аппарата.

Согласно методу «пропитки по влагоемкости» (известному так же как метод заполнения пор) экструдат приводится в контакт с фосфорсодержащим раствором, причем объем фосфорсодержащего раствора соответствует объему пор экструдата. Т.е. объем фосфорсодержащего раствора подгоняется к адсорбционному объему экструдата таким образом, чтобы по завершении пропитки избыточного раствора больше не оставалось. Необходимый для этого объем можно определить, поместив точно взвешенное количество подлежащего пропитке экструдата в раствор, состоящий из дистиллированной воды, причем экструдат должен быть полностью покрыт водным раствором. После выдержки раствора в течение достаточного времени, обычно ч, раствор декантируют и еще влажный экструдат вновь взвешивают. По приросту массы можно, если знать плотность раствора, рассчитать поглощенный объем, который в случае нагрузки фосфорсодержащим раствором при «пропитке по влагоемкости» также соответствует объему фосфорсодержащего раствора. Вода фосфорсодержащего раствора может быть затем удалена частично или полностью последующими сушкой и кальцинированием. Благодаря подобному подходу возможно точное и воспроизводимое нанесение фосфорсодержащего раствора. Альтернативой способу «пропитки по влагоемкости» являются способы нанесения покрытий с использованием, например, установок для нанесения покрытий Aircoaters™ или Coaters (фирмы Innojet Herbert , Германия).

Если фосфорсодержащее соединение на стадии (d) наносится на экструдат в виде раствора, то полученный продукт обычно, как описано выше, высушивается, перед тем как подвергнуться стадии кальцинирования (е). Сушка проводится, как правило, в течение от 5 мин до 24 ч при температуре от 50°C до 150°C, предпочтительно при температуре от 80°C до 150°C, в частности, в течение примерно 5 ч при температуре около 120°C.

Содержание фосфора предпочтительно регулируют способом нанесения, особенно предпочтительно путем пропитки по влагоемкости, благодаря чему все присутствующее в растворе количество фосфора наносится на экструдат.

Катализатор, приготовленный способом по изобретению, предпочтительно имеет содержание фосфора от 0,8 до 2,5 мас. %, более предпочтительно от 1,0 до 1,8 мас. %, наиболее предпочтительно около 1,4 мас. %, в пересчете на общую массу катализатора.

Катализатор, приготовленный способом по изобретению, предпочтительно имеет удельную поверхность BET от 250 до 450 м2/г, в частности, от 270 до 410 м2/г, особенно предпочтительно от 300 до 390 м2/г, определение которой проводилось согласно DIN 66131. Вследствие достаточно длительного времени синтеза при получении цеолитного порошка ВЕТ-поверхность максимизируется, но в процессе последующей модификации фосфором снижается с ростом содержания фосфора. Равным образом, параметр (например, продолжительность или температура) кальцинирования и обработки паром оказывает решающее влияние на удельную поверхность.

Объем пор катализатора по изобретению, определяемый методом ртутной порометрии согласно DIN 66133, предпочтительно составляет от 0,3 до 0,8 см3/г, в частности, от 0,30 до 0,45 см3/г.

Катализатор по изобретению особ