Способ термоциклического бороалитирования стальных изделий

Иллюстрации

Показать всеИзобретение относится к металлургии, в частности к химико-термической обработке, и может быть использовано в машиностроении для поверхностного упрочнения деталей, изготовленных из углеродистых сталей. Способ термоциклического бороалитирования стальных изделий включает бороалитирование стального изделия в активной обмазке, содержащей карбид бора, алюминий, фторид натрия. Бороалитирование проводят за 8 циклов. На каждом цикле нагрев проводят до 950°C, выдержку в течение 15-20 минут и охлаждение до 640-650°C. Обеспечивается повышение жаростойкости бороалитированного слоя и получение мелкозернистой структуры в основном металле. 3 ил., 2 табл., 3 пр.

Реферат

Предлагаемое изобретение относится к металлургии, в частности к химико-термической обработке, и может быть использовано в машиностроении для поверхностного упрочнения деталей, изготовленных из углеродистых сталей.

Известен способ термоциклического борирования, предусматривающий насыщение сталей Ст3, 45 и 40Х в порошковой смеси, содержащей (масс. %): 1,5-2 борного ангидрида, 0,5-1 хлористого аммония, остальное - карбид бора. Борирование осуществляют в специальных контейнерах. Термоциклирование в процессе насыщения осуществляют следующим образом: после нагрева до 950°C контейнер извлекают из печи и охлаждают до температуры окончания γ→α-превращения. Циклы повторяют до получения необходимой глубины слоя боридов в стали (см. Федюкин В.К., Смагоринский М.Е. Термоциклическая обработка металлов и деталей машин. - Л.: Машиностроение. Ленингр. отд-ние, 1989. - 201 с.).

Недостатком известного способа является насыщение поверхности стали только одним элементом, следовательно, повышение свойств в ограниченном диапазоне.

Известен способ термоциклического бороалитирования, предусматривающий подготовку компонентов насыщающей смеси: оксида алюминия, борного ангидрида, алюминия, фтористого натрия, смешивание их и бороалитирование стальных образцов в контейнере с плавким затвором. Бороалитирование проводят следующим образом. Стальные образцы упаковывают в контейнер с плавким затвором (50% SiO2+50% B2O3), заполненный порошкообразной смесью следующего состава: 98%[(70% Al2O3+10% B2O3+20% Al)]+2% NaF. Затем контейнер устанавливают в печь и нагревают до 950°C, выдерживают при этой температуре в течение 50-53 мин (термоциклирование по режиму №1) или 13-16 мин (термоциклирование по режиму №2) и охлаждают на воздухе до 640-650°C. Затем циклы повторяют снова: по режиму №1 нагрев с выдержкой в 30 мин при 950°C; по режиму №2 нагрев до 950°C и охлаждение (без выдержки при температуре нагрева) (см. RU №2401319, C23C 8/72, опубл. 10.10.2010, Бюл. №28).

Недостатком известного способа является трудоемкость подготовки процесса бороалитирования, ограничение размеров обрабатываемых изделий размерами контейнера, отсутствие совмещения процесса бороалитирования с последующей термической обработкой стального изделия.

Наиболее близким по технической сущности к заявленному изобретению является способ бороалитирования стальных изделий, заключающийся в следующем. Подготовленные компоненты: карбид бора, алюминий и фторид натрия в порошкообразном состоянии тщательно перемешивают, затем добавляют воду в качестве связующего и доводят до требуемой консистенции. Полученную активную обмазку наносят на стальное изделие и просушивают при температуре 50°C в течение 0,5-1,0 часа в сушильной камере до полного исчезновения влаги. Толщина активной обмазки 2-4 мм. Затем таким же образом подготавливают защитную обмазку, состоящую из компонентов эмали ЭВТ-100 и оксида алюминия, взятых в соотношении 1:1, доводят до требуемой консистенции с применением силикатного клея и воды в соотношении 1:1 в качестве связующего. Затем защитную обмазку наносят поверх активной, толщина защитной обмазки 3-4 мм. После приготовления и нанесения активной и защитной обмазок изделие помещают в печь и проводят диффузионное насыщение при температуре 850-1050°C, в течение 2-4 ч. (см. RU №2459011, C23C 8/72, опубл. 20.08.2012, Бюл. №23).

Недостатками известного способа являются: низкая жаростойкость бороалитированного слоя, рост зерна основного металла при длительной высокотемпературной выдержке, низкие механические свойства основного металла (кроме твердости и износостойкости).

Задачей, на решение которой направлено изобретение, является разработка способа термоциклического бороалитирования стальных изделий, позволяющего получить на поверхности бороалитированные слои с высокой жаростойкостью, а также предотвращающего рост зерна основного металла, что в свою очередь благоприятно влияет на механические свойства основного металла.

Технический результат заявленного изобретения – повышение жаростойкости бороалитированного слоя и получение мелкозернистой структуры в основном металле.

Указанный технический результат достигается тем, что в способе термоциклического бороалитирования стальных изделий, предусматривающем бороалитирование стального изделия в активной обмазке, содержащей карбид бора, алюминий, фторид натрия, путем его нагрева, выдержки и последующего охлаждения, согласно изобретению нагрев, выдержку и охлаждение стальных образцов в активной обмазке осуществляют в 8 циклов, при этом на каждом цикле нагрев образцов проводят до 950°C, выдерживают при этой температуре 15-20 минут, затем охлаждают до 640-650°C.

Отличительными признаками заявляемого способа являются новые условия проведения процесса бороалитирования, а именно осуществление нагрева, выдержки и охлаждения стальных образцов в обмазках циклически. Охлаждение образцов на каждом цикле проводят до температуры 640-650°C. Это ведет к существенному изменению структуры слоя и количественного соотношения боридных и алюминидных фаз за счет фазовой перекристаллизации железа, образования дефектов в объеме стали во время термоциклирования и активации атомов при циклических нагревах. Охлаждение до температуры 640-650°C обусловлено тем, что полный распад аустенита происходит при этой температуре. При охлаждении выше 650°C возрастает длительность γ→α-превращения, что увеличивает продолжительность технологического цикла. Охлаждение до температуры ниже 640°C нецелесообразно, т.к. дальнейшие изменения в структуре стали не наблюдаются. Это позволяет получить на поверхности бороалитированные слои с высокой жаростойкостью, а так же мелкозернистую структуру в основном металле.

Отличием заявляемого способа являются также новые условия выдержки циклов при температуре нагрева, а именно выдержка в течение 15-20 минут для первого и последующих циклов.

Экспериментально обнаружено, что при термоциклическом бороалитировании при времени выдержки более 20 минут на поверхности стального изделия формируются бороалитированные слои с низкой жаростойкостью, а при времени выдержки менее 15 минут образуются бороалитированные слои меньшей глубины, что приводит к более быстрому окислению при высокой температуре стальных образцов (общее время процесса термоциклического бороалитирования остается неизменным и составляет 230-240 минут).

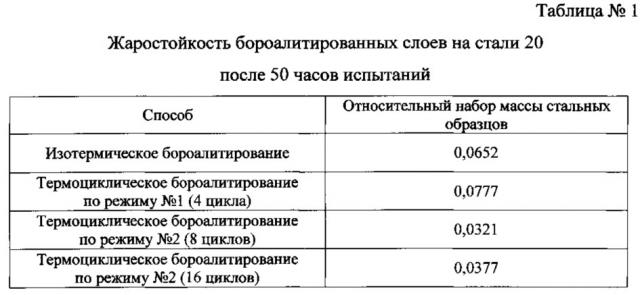

Результаты исследований представлены в табл. 1 и на фиг. 1.

Как видно из табл. 1, жаростойкость бороалитированного слоя на стали 20 после термоциклического бороалитирования по режиму №2 (8 циклов) - 0,0321 и №3 (16 циклов) - 0,0377, что выше в 2 раза по сравнению с изотермическим способом, а жаростойкость после термоциклического бороалитирования по режиму №1 (4 цикла) - 0,0777, что меньше по сравнению с изотермическим бороалитированием.

Жаростойкость определяли после выдержки изделий в течение 50 часов при температуре 1000°C весовым методом по увеличению массы изделия. Изменение массы изделий регистрировали периодически (через каждые пять часов) на аналитических весах (ГОСТ 6130-71 Методы определения жаростойкости).

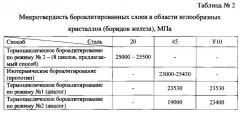

Из фиг. 1 видно, что микротвердость по глубине слоя на стали 20 после изотермического и термоциклического бороалитирования по режиму №1 (4 цикла) составляет 5110 и 4420 МПа, что соответствует микротвердости алюминидов железа FeAl и Fe3Al. После термоциклического бороалитирования по режимам №2 (8 циклов) и №3 (16 циклов) микротвердость увеличивается до 8460 и 7760 МПа, что соответствует алюминидам железа FeAl3 и Fe2Al5. Микротвердость игольчатых кристаллов, расположенных в основном слое, составляет 25000-27000 МПа после всех режимов обработок (режим №2 - 25000-25500 МПа). Определение микротвердости проводили при помощи прибора ПМТ-3М (ГОСТ 9450-60).

Из анализа полученных результатов установлено:

1. При термоциклическом бороалитировании с временем выдержки более 20 минут на поверхности стального изделия формируются бороалитированные слои с низкой жаростойкостью.

2. При термоциклическом бороалитировании с временем выдержки менее 15 минут образуются бороалитированные слои с меньшей глубиной, что приводит к более быстрому окислению при высокой температуре стальных образцов. Кроме того, процесс термоциклического бороалитирования становится более трудоемким.

3. Микротвердость бороалитированных слоев после термоциклического бороалитирования по режимам №2 (8 циклов) и №3 (16 циклов) выше в 1,5-2 раза по сравнению с изотермическим и термоциклическим бороалитированием по режиму №1 (4 цикла).

4. Термоциклическая обработка по режимам №2 и №3 проводит к формированию слоев с более обогащенными алюминием фазами, что в свою очередь приводит к повышению жаростойкости бороалитированного слоя.

Ниже в таблице 2 приведены сравнительные данные по микротвердости бороалитированных слоев по режиму №2 (предлагаемый способ), по прототипу (RU №2459011) и аналогу (RU №2401319).

Как видно из табл. 2, микротвердость бороалитированных слоев в области игольчатых кристаллов, полученных по способу термоциклического бороалитирования по режиму №2 (8 циклов), сопоставима с данными полученных в прототипе и аналоге.

Предлагаемый способ термоциклического бороалитирования стальных изделий поясняется иллюстрациями, где на фиг. 2 (а, б, в) представлены схемы термоциклического бороалитирования: а) - термоциклическое бороалитирование по режиму №1 (4 цикла), б) - термоциклическое бороалитирование по режиму №2 (8 циклов), в) - термоциклическое бороалитирование по режиму №3 (16 циклов); на фиг. 3 (а, б, в, г) - микроструктуры бороалитированных слоев на стали 20: а) - после изотермического бороалитирования, б) - после термоциклического бороалитирования по режиму №1 (4 цикла), в) - после термоциклического бороалитирования по режиму №2 (8 циклов), г) - после термоциклического бороалитирования по режиму №3 (16 циклов).

Выше представленные режимы проводят в несколько циклов. Общее время процесса составляет 230-240 минут. Охлаждение между циклами осуществляют на воздухе, при необходимости последний цикл совмещают с термической обработкой и охлаждение производят в закалочной среде.

В зависимости от режима обработки на поверхности стали 20 формируются бороалитированные слои, состоящие из алитированной части слоя (алюминиды железа) и иглообразных кристаллов, располагающихся в основе слоя (бориды железа) (см. фиг. 3 а, б, в, г). С увеличением количества циклов наблюдается уменьшение глубины слоя. Это связано с тем, что с увеличением количества циклов уменьшается суммарное время выдержки при высокой температуре. Для изотермического бороалитирования глубина слоя составляет - 110-120 мкм, термоциклического бороалитирования по режиму №1 (4 цикла) - 90-100 мкм, термоциклического бороалитирования по режиму №2 (8 циклов) - 75-85 мкм, термоциклического бороалитирования по режиму №3 (16 циклов) - 50-58 мкм. Кроме того, при термоциклической обработке из-за отсутствия длительных выдержек при высокой температуре формируется мелкозернистая структура в основном металле (см. фиг. 3 а, б, в, г), что ведет к повышению механических свойств обрабатываемого изделия.

Таким образом, опытным путем установлено оптимальное количество циклов для термоциклического бороалитирования, состоящее из 8 циклов с временем выдержки после нагрева до 950°C, составляющим 15-20 минут.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил установить совокупность существенных отличительных признаков, изложенных в формуле изобретения по отношению к усматриваемому заявителем техническому результату - повышение жаростойкости бороалитированного слоя и механических свойств основного металла.

Заявляемый способ осуществляют следующим образом. На стальные изделия наносят активную обмазку следующего состава, мас. %: карбид бора - 78-88, алюминий - 8-18, фторид натрия - 3-4. Затем просушивают при температуре 50°C в течение 0,5-1 часа в сушильной камере до полного исчезновения влаги. Толщина активной обмазки составляет 2-4 мм. Затем стальные образцы с активной обмазкой помещают в печь и нагревают до 950°C, выдерживают при этой температуре в течение 15-20 минут. Охлаждение производят на воздухе до 640-650°C, затем циклы повторяют снова, всего циклов - 8. Общее время процесса на всех режимах составляет 230-240 минут.

Определение скорости нагрева и охлаждения между циклами определяли при помощи термопары «ХА» (хромель-алюмель) и милливольтметра. Скорость нагрева и охлаждения составила 0,4 и 1,6 град/сек соответственно.

Примеры конкретного выполнения.

Пример 1. Образец из стали 20 с нанесенной активной обмазкой масс. %: карбид бора - 78, алюминий - 18, фторид натрия - 4 помещают в печь и нагревают до 950°C, выдерживают при этой температуре 17 мин и охлаждают на воздухе до 650°C. После этого производят еще 7 циклов идентичных первому.

Пример 2. Образец из стали 20 с нанесенной активной обмазкой масс. %: карбид бора - 83, алюминий - 14, фторид натрия - 3 помещают в печь и нагревают до 950°C, выдерживают при этой температуре 20 мин и охлаждают на воздухе до 645°C. После этого производят еще 7 циклов идентичных первому.

Пример 3. Образец из стали 20 с нанесенной активной обмазкой масс. %: карбид бора - 88, алюминий - 8, фторид натрия - 4 помещают в печь и нагревают до 950°C, выдерживают при этой температуре 15 мин и охлаждают на воздухе до 640°C. После этого производят еще 7 циклов идентичных первому.

В результате на поверхности формируются бороалитированные слои глубиной 70-90 мкм с высокой жаростойкостью и мелкозернистой структурой в основе металла.

Предлагаемый способ термоциклического бороалитирования изделий из углеродистых сталей по сравнению с прототипом (см. RU №2459011, C23C 8/72, опубл. 20.08.2012, Бюл. №23) обеспечивает следующие преимущества:

- повышение жаростойкости бороалитированного слоя;

- повышение механических свойств основного металла, т.к. не происходит роста зерен в основном металле.

Способ термоциклического бороалитирования стальных изделий, включающий бороалитирование стального изделия в активной обмазке, содержащей карбид бора, алюминий и фторид натрия, путем его нагрева, выдержки и последующего охлаждения, отличающийся тем, что нагрев, выдержку и охлаждение стальных образцов проводят за 8 циклов, при этом на каждом цикле нагрев образцов проводят до 950°C, выдерживают при этой температуре 15-20 минут, затем охлаждают до 640-650°C.