Устройство для изготовления пэт-тары

Иллюстрации

Показать всеИзобретение относится к устройствам для изготовления полых изделий из пластмасс типа ПЭТ путем формования внутренним давлением. Устройство содержит средства доставки и разогрева заготовки, средство помещения разогретой заготовки в пресс-форму, приводы для сведения полуформ пресс-формы и средства фиксации закрытого состояния пресс-формы. Средство помещения разогретой заготовки в пресс-форму включает в себя подвижный диск с отверстиями по периферии и неподвижный диск, имеющий вырез. Для каждого фиксатора предусмотрено два пневмопривода, цилиндры которых с помощью кронштейнов закреплены на одной из полуформ, а штоки присоединены к фиксатору. Технический результат, достигаемый при использовании устройства по изобретению, состоит в упрощении и облегчении конструкции, повышении качества изготовления бутылок и экономии энергии, необходимой для изготовления одной бутылки. 4 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к устройствам для изготовления полых изделий из пластмасс типа ПЭТ путем формования внутренним давлением.

Известна установка для изготовления емкостей из пластмассы, содержащая станину и смонтированный на ней поворотный привод, который с помощью рычагов кинематически связан с двумя подвижными плитами с установленными на них половинками пресс-форм. Выходной вал привода приводит во вращение две пары кривошипов, закрепленных на двух концах выходного вала. Кривошипы с помощью двух пар тяг шарнирно соединены в двумя половинками пресс-форм - полуформами, каждая из которых посредством подшипников скольжения установлена на линейных направляющих (патент РФ 2139190, Агафонов Б.Е., Токарев В.И.). За счет высокого передаточного отношения этой кинематической цепи усилие при смыкании пресс-форм возрастает и при полном смыкании кривошипы проходят мертвую точку и занимают положение самоторможения. В результате передача усилия возможна только от кривошипа на тяги и невозможна от тяг на кривошипы, что исключает возможность раскрытия пресс-форм при подаче внутрь их высокого давления воздуха. Недостатком этого аналога является жесткость кинематической цепи, приводящая к тому, что в случае больших раздвигающих усилий (при среднем для такого оборудования давлении в 25 бар на обе полуформы) возникает деформация всех звеньев цепи и, как следствие, расхождения стыков, появление швов на готовом изделии, что снижает его качество.

Известен автомат для выдува ПЭТ-тары, в котором обеспечивается значительно большая жесткость, так как силовые цилиндры действуют на полуформу через жесткие промежуточные элементы, воздействующие на большую площадь пресс-форм (патент №2458793, МПК В29С 49/28, Шигаев Н.Г). Это обеспечивает хорошее качество ПЭТ изделий. Недостатком является наличие силовых пневматических цилиндров которые запитываются высоким давлением (до 40 бар), что значительно больше стандартного - 10 бар. Это удорожает пневмоаппаратуру, увеличивает расход сжатого воздуха и снижает производительность и износоустойчивость автомата.

Задача, направленная на повышение качества изготовления тары за счет повышения жесткости пресс-формы перед подачей в нее высокого давления, решается в устройстве для изготовления ПЭТ-тары путем выдува, известном из японской заявки JPH06262671 и являющимся наиболее близким аналогом заявленного изобретения. Устройство содержит приводы для сведения полуформ пресс-формы и средства фиксации закрытого состояния пресс-формы, включающие в себя пневмоприводы, связанные с фиксаторами длиной, равной длине лены на фиксаторе полуформы, и имеющие П-образный профиль, выполненный так, что внутренняя поверхность каждой из ветвей находится под углом к плоскости симметрии П-образного профиля. В данном документе средства доставки и разогрева заготовки, средство помещения разогретой заготовки в пресс-форму не отражены, однако очевидно, что в реальном устройстве такие средства имеются. Недостаток данного устройства заключается в том, что в нем фиксаторы представляют собой массивные простирающиеся на всю ширину пресс-формы пластины с выступами по краям, в результате чего образован П-образный профиль. Такое решение требует увеличения мощности привода фиксатора. При этом цилиндры приводов установлены непосредственно на фиксаторах. Шток каждого цилиндра пропущен в отверстие фиксатора и закреплен на половинке пресс-формы. Таким образом, оказывается, что цилиндр привода смещен от центра фиксатора. Для обеспечения точности положения фиксатора в устройстве предусмотрены по две направляющие на каждый фиксатор, пропущенные в соответствующие отверстия над и под отверстием для штока, однако наличие нескольких отверстий, в особенности в области, куда приложено усилие, привода снижает прочность пластины. Следует также отметить, что выполнение фиксатора с шириной торцевой части выступа фиксатора, превышающей ширину углубления по краю пресс-формы, в которое входит выступ фиксатора, для того чтобы обеспечить увеличение прижимной силы (фиг. 4), на самом деле мало влияет на прижимную силу фиксатора. На это в большей степени может влиять разница расстояния между выступами и расстояния между углублениями, в которые входят выступы, а также геометрические параметры контактирующих поверхностей. Таким образом, указанное известное устройство имеет сложную и материалоемкую конструкцию, требующую сложной настройки и подгонки деталей для обеспечения необходимой точности установки.

Задачей, на решение которой направлено данное изобретение, является устранение указанных недостатков.

Известно устройство для изготовления изделий литьем под давлением, содержащее средства доставки и разогрева заготовки, средство помещения разогретой заготовки в пресс-форму, приводы для сведения полуформ пресс-формы и средства фиксации закрытого состояния пресс-формы, включающие в себя пневмоприводы, связанные с короткими фиксаторами, имеющими П-образный профиль, выполненный так, что внутренняя поверхность каждой из ветвей находится под углом к плоскости симметрии П-образного профиля. Приводы в данном устройстве установлены на специальных кронштейнах, прикрепленных к половинкам пресс-форм, причем конструкция кронштейнов сложна и не позволяет использовать фиксаторы, длина которых превышает ширину фиксаторов. Поэтому велик риск перекосов и появление швов в готовом изделии. Однако в отличие от ПЭТ-тары, получаемой путем выдува, при изготовлении изделий литьем под давлением, требования по отсутствию швов в местах соединения половинок пресс-формы достаточно низкие и наличие таких швов в литом изделии не является столь критичным, как это имеет место при изготовлении пластиковых бутылок. Следовательно, использовать такое решение в устройствах для выдува ПЭТ-тары и обеспечить надлежащее качество изделия без дополнительной его доработки невозможно.

Технический результат, на достижение которого направлено данное изобретение, заключается в повышении точности работы фиксаторов и их прижимной силы при упрощении конструкции и снижении ее материалоемкости и мощности приводов фиксатора. Кроме того, в предлагаемом изобретении усовершенствована конструкция устройства подачи преформ для изготовления изделий, направленная на ее упрощение и облегчение конструкции устройства за счет теплоизоляции печки и отказа от силового пневмопривода.

Следовательно в целом технический результат состоит упрощении и облегчении конструкции, повышении качества изготовления бутылок и в экономии энергии необходимой для изготовления одной бутылки.

Технический результат достигается за счет того, что в устройстве для изготовления ПЭТ-тары, содержащем средства доставки и разогрева заготовки, средство помещения разогретой заготовки в пресс-форму, приводы для сведения полуформ пресс-формы и средства фиксации закрытого состояния пресс-формы, включающие в себя приводы, связанные с фиксаторами длиной, равной длине полуформы, и П-образным профилем, выполненным так, что внутренняя поверхность каждой из ветвей находится под углом к плоскости симметрии П-образного профиля, средство помещения разогретой заготовки в пресс-форму включает в себя подвижный диск с отверстиями по периферии, диаметр которых больше максимального диаметра заготовки, а над подвижным диском расположен неподвижный диск, частично закрывающий отверстия подвижного диска для удержания заготовок и имеющий вырез для обеспечения выпадения заготовки и поступления ее в пресс-форму при совмещении отверстия подвижного диска с указанным вырезом, средства фиксации закрытого состояния пресс-формы снабжены кронштейнами с зигзагообразным профилем, для каждого фиксатора предусмотрено два пневмопривода, цилиндры которых с помощью соответствующих кронштейнов закреплены одной из полуформ, а штоки присоединены к фиксатору, угол между внутренней поверхностью каждой из ветвей П-образного профиля и плоскостью симметрии П-образного профиля меньше величины угла трения для материалов полуформы и фиксатора в области их контакта, а на каждой полуформе на расстоянии семь миллиметров от краев выполнены продольные канавки прямоугольного сечения шириной семь миллиметров, в которые входят ветви соответствующего фиксатора, контактируя со стенками канавок со стороны краев полуформ.

Средство доставки заготовок представляет собой наклонный лоток с отсекателем, примыкающий к загрузочной трубке, обращенной к отверстию подвижного диска, следующему за отверстием, совмещенным с вырезом неподвижного диска.

Устройство снабжено вертикальным каналом, по которому заготовка от подвижного диска поступает в пресс-форму.

Средство разогрева заготовки содержит комплект ТЭНов, расположенных ниже подвижного диска.

Угол между внутренней поверхностью каждой из ветвей П-образного профиля и плоскостью симметрии П-образного профиля составляет 2-4 градуса.

Предлагаемое техническое решение иллюстрируется чертежами, которые показывают последовательные положения механизмов и заготовки начиная с момента подачи разогретой заготовки в одну из пресс-форм и кончая удалением готового изделия из автомата.

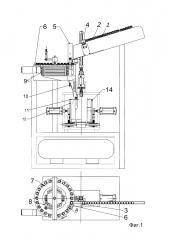

На фиг. 1 показан общий вид устройства в процессе автоматической подачи заготовок (преформ) в пресс-форму (фиксатор не показан).

На фиг. 2 и фиг. 3 детально показано, как производится удаление нагретой преформы из держателя.

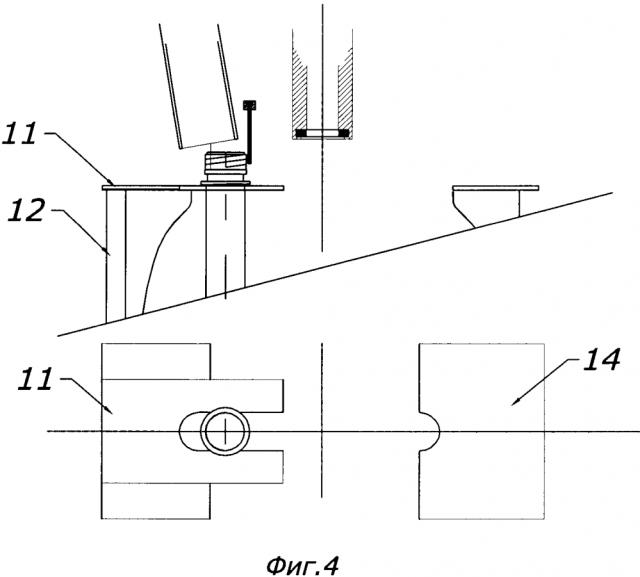

На фиг. 4 изображен фронтальный вид и вид сверху на преформу, попавшую в соответствующую полуформу.

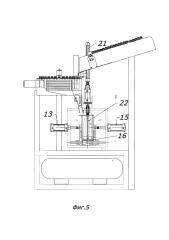

На фиг. 5 показан общий вид устройства с собранной пресс-формой.

На фиг. 6 представлен завершающий этап силового смыкания пресс-формы с помощью средства фиксации закрытого состояния пресс-формы, где фиксатор подготовлен к замыканию полуформ пресс-формы.

На фиг. 7 представлен завершающий этап силового смыкания пресс-формы с помощью средства фиксации закрытого состояния пресс-формы, где фиксатор замыкает полуформы пресс-формы.

На фиг. 8 представлена стадия разведения пресс-форм и втягивания штока растяжки.

На фиг. 9 - стадия удаления готового изделия из автомата.

Устройство включает наклонный лоток 1 (фиг. 1), в котором располагаются преформы 2. Выходной ограничитель 3 отсекателя 4 ограничивает свободное движение преформ 2 и обеспечивает попадание их в загрузочную трубку 5, жестко укрепленную на нижней части лотка 1 над гнездами подвижного диска 6, которые частично закрыты периферией неподвижного диска 7 так, что преформа 2, попавшая в гнездо 6, не может провалиться полностью и удерживается своими базирующими плечиками, которые опираются на подвижный диск 6 (фиг. 2, точка а) и на неподвижный диск (фиг. 2, точки b и с). Выпадание разогретой преформы из печи разогрева происходит через вырез в диске (фиг. 3).

Над дисками свободно подвешен пневмоцилинр 8, обеспечивающий поворот подвижного диска на шаг после каждого цикла. Удерживаемые на плечиках преформы проходят рядом с источниками инфракрасного излучения - ТЕНами 9. Для отвода разогретых преформ в нижней части печи укреплена воронка 10, ведущая к вилкообразной планке 11, укрепленной на левой полуформе 12 пресс-формы, которая укреплена на выходном валу одного из пневмоцилиндров смыкания 13. Вторая полуформа 14 пресс-формы укреплена на валу противоположно установленного пневмоцилиндра 15 смыкания пресс-формы. Третий компонент пресс-формы - это его донная часть 16, снабженная выступающим фиксирующим пояском. Для сборки пресс-формы в монолитную конструкцию используются четыре короткоходовых пневмоцилиндра 17, штоки которых соединены с фиксирующими планками 18. На этом же чертеже изображена герметизирующая головка 19 с пневмоприводом ее вертикального перемещения 20, которая используется для подачи сжатого воздуха внутрь преформы. Над цилиндром 20 расположен растягивающий пневмоцилиндр 21 с удлиненным штоком 22, который проходит через полый шток пневмоцилиндра 20, и во втянутом положении его кончик располагается в герметизирующей головке 19. В вытянутом же положении его кончик прижимает дно разогретой преформы к центру донной части пресс-формы, обеспечивая тем самым полную симметричность готового изделия 23. Для удаления готового изделия 23 устройство снабжено пневмоцилинром 24, шток которого расположен на линии расположения горлышка изделия, что обеспечивает надежное удаление изделия без повреждений.

В наклонный лоток 1 загружается партия преформ 2, которые под действием собственного веса перемещаются до упора в выходной ограничитель 3 отсекателя 4 и образуют плотную группу. В начале рабочего цикла отсекатель 4 отделяет первую преформу от группы, а ограничитель 3 убирается открывая свободное ее скольжение вниз по лотку до загрузочной трубки 5 и далее вниз в гнездо подвижного диска 6 до тех пор, пока стандартный поясок преформы не упрется в кромку неподвижного диска 7 (см. фиг. 1 и фиг. 2). Пневмоцилиндр 8, например, упираясь в углубление, специально для этого выполненное на подвижном диске, поворачивает его на один шаг. Поскольку вторая точка опоры преформы 2 лежит на неподвижном диске 7, все преформы 2 при повороте на шаг по часовой стрелке вокруг оси подвижного диска одновременно вращаются относительно собственной оси на некоторый угол из-за трения о неподвижный диск. Это обеспечивает равномерный прогрев преформ со всех сторон за счет теплового излучения от ТЕНов 9. Каждый ТЭН представляет кольцо, из которого удален небольшой сегмент для подвода к нему электропитания и индивидуальный датчик температуры что позволяет за счет правильного распределения температур нагрева обеспечить требуемое распределение материала преформы по всей длине изготавливаемого изделия. Пройдя полный круг и получив необходимую степень разогрева, каждая преформа выходит на позицию выгрузки из печи, где в неподвижном диске 7 выполнен вырез (см фиг. 3). В результате через указанный вырез преформа проваливается в воронку 10 и попадает на планку 11 (фиг. 4) с вырезом, закрепленную на левой половинке полуформы 12. После чего пневмоцилиндры 13 смыкают полуформы 12 и 14 вместе, при этом кольцевые проточки в их нижних частях охватывают буртик донной части 16 пресс-формы (фиг. 5) и все три части пресс-формы соединяются между собой, образуя единую структуру, в верхней части которой базируется разогретая преформа 2 (см. фиг. 6). После этого срабатывают пневмоприводы 17 фиксаторов 18 и 19, которые запирают полуформы 14 и 15 и прижимают их с большим усилием друг к другу по всей линии стыка за счет эффекта клина, создаваемого наклонными поверхностями выступов фиксатора (фиг. 7). Усилия, создаваемые приводами 13 и 17, сами по себе невелики - около 350 кгс и не способны заметно деформировать конструкцию автомата. В то же время наклонные поверхности планок создают примерно в 20 раз большее сжимающее усилие, сводящее половинки 12 и 14 пресс-формы, что во многих случаях достаточно для их удержания при подаче высокого давления внутрь преформы (обычно это 10-25 бар). Важно, что при углах клина приблизительно 3°, то есть меньших угла трения (для стали это 15°), какое бы большое давление мы не подали бы внутрь, расхождение полуформ не произойдет за счет эффекта самоторможения. Усилие, возникающее от давления воздуха на стенки преформы и пресс-формы, уравновешивается силами реакции со стороны двух планок, равномерно распределенных по всей длине стыков двух половинок, что обуславливает равномерную деформацию пресс-формы только в радиальном направлении без искажений в продольном направлении. Это улучшает качество готового изделия. Затем производится герметизация преформы за счет срабатывания пневмопривода 18, который прижимает герметизирующую головку 20 к преформе. После этого срабатывает пневмоцилиндр 21 с удлиненным штоком 22, который растягивает разогретую преформу, и управляющее устройство подает среднее по величине давление предварительного раздува в герметизирующую головку 19, поэтому при растяжке преформы штоком 22 происходит ее раздув и соответствующее распределение материала по длине готового изделия. Этот процесс заканчивается в момент достижения штоком 22 нижней точки, после чего подается высокое давление окончательного раздува, которое плотно прижимает еще мягкий пластик преформы к холодной пресс-форме и окончательно формирует изделие 23 (см. фиг. 7). После этого все приводы работают в обратном порядке - пневмоприводы 17 занимают исходное положение, в котором фиксаторы 18 и 19 выходят из контакта с полуформами, освобождая их для возврата в исходное (полностью раздвинутое) положение с помощью пневмоцилиндров 13. При этом готовое изделие не может быть увлечено одной из половинок, даже если произошло прилипание материала к поверхностям пресс-формы. Этого не происходит благодаря тому, что днище изделия еще находится в донной части пресс-формы 16.

После этого втягивается удлиненный шток 22 пневмоцилиндра 21 и герметизирующая головка 19 (см. фиг. 8). Таким образом готовое изделие 23 полностью освобождается и выбивается пневмоцилиндром 24 из донной части 16 за пределы автомата (см. фиг. 9).

1. Устройство для изготовления ПЭТ-тары, содержащее средства доставки и разогрева заготовки, средство помещения разогретой заготовки в пресс-форму, приводы для сведения полуформ пресс-формы и средства фиксации закрытого состояния пресс-формы, включающие в себя пневмоприводы, связанные с фиксаторами, имеющими длину, равную длине полуформы, и П-образным профилем, выполненным так, что внутренняя поверхность каждой из ветвей находится под углом к плоскости симметрии П-образного профиля, отличающееся тем, что средство помещения разогретой заготовки в пресс-форму включает в себя подвижный диск с отверстиями по периферии, диаметр которых больше максимального диаметра заготовки, а над подвижным диском расположен неподвижный диск, частично закрывающий отверстия подвижного диска для удержания заготовок и имеющий вырез для обеспечения выпадения заготовки и поступления ее в пресс-форму при совмещении отверстия подвижного диска с указанным вырезом, средства фиксации закрытого состояния пресс-формы снабжены кронштейнами с зигзагообразным профилем, для каждого фиксатора предусмотрено два пневмопривода, цилиндры которых с помощью указанных кронштейнов закреплены одной из полуформ, а штоки присоединены к фиксатору, угол между внутренней поверхностью каждой из ветвей П-образного профиля и плоскостью симметрии П-образного профиля меньше величины угла трения для материалов полуформы и фиксатора в области их контакта, а на каждой полуформе на расстоянии семь миллиметров от краев выполнены продольные канавки прямоугольного сечения шириной семь миллиметров, в которые входят ветви соответствующего фиксатора, контактируя со стенками канавок со стороны краев полуформ.

2. Устройство по п. 1, отличающееся тем, что средство доставки заготовок представляет собой наклонный лоток с отсекателем, примыкающий к загрузочной трубке, обращенной к отверстию подвижного диска, следующему за отверстием, совмещенным с вырезом неподвижного диска.

3. Устройство по п. 1, отличающееся тем, что снабжено вертикальным каналом, по которому заготовка от подвижного диска поступает в пресс-форму.

4. Устройство по п. 1, отличающееся тем, что средство разогрева заготовки содержит комплект ТЭНов, расположенных ниже подвижного диска.

5. Устройство по п. 1, отличающееся тем, что угол между внутренней поверхностью каждой из ветвей П-образного профиля и плоскостью симметрии П-образного профиля составляет 2-4 градуса.