Способ получения динамически вулканизированных сплавов

Иллюстрации

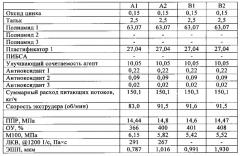

Показать всеИзобретение относится к получению динамически вулканизированного сплава эластомерных и термопластических смол, а также к формованной пленке из этого сплава. Сплав включает по крайней мере один эластомер и по крайней мере одну термопластическую смолу. Согласно способу термопластическую смолу добавляют в экструдер в две стадии с промежуточным добавлением улучшающего сочетаемость агента. Кроме того, в ходе конечного добавления термопластической смолы в экструдер добавляют вулканизаторы эластомеров. Изобретение позволяет получить динамически вулканизированные сплавы с уникальными морфологическими свойствами, которые характеризуются хорошей непроницаемостью и низкотемпературной эластичностью. 2.н. и 17 з.п. ф-лы, 3 ил, 9 табл.

Реферат

Перекрестные ссылки на родственные заявки

В настоящей заявке испрашивается приоритет в связи с предварительной заявкой №61/740114, поданной 20 декабря 2012 г., содержание которой в полном объеме включено в настоящее описание в качестве ссылки.

Область настоящего изобретения

Настоящее изобретение в основном относится к способам получения динамически вулканизированных сплавов эластомерных и термопластических смол.

Предпосылки создания настоящего изобретения

Различные типы термопластических эластомерных композиций, как вулканизируемых, так и невулканизируемых, известны в промышленности как термопластические пластические вулканизаты (ТПВ) или динамически вулканизированные сплавы (ДВС). Эластомер распределен в термопластической смоле, обеспечивая материалу гибкость благодаря эластомеру, и способность к переработке благодаря термопластической смоле. Известно, что эти материалы используют во множестве областей, включая детали автомобилей, такие как бамперы, ручки и декоративные панели, электрооборудование и другие детали, такие как кабельные оболочки и соединители, и промышленная аппаратура, такая как трубы, уплотнительные кольца, втулки, экструдированные шланги со спиральной оплеткой, а также герметизирующие прокладки. Для изготовления всего этого оборудования ТПВ и ДВС отливают или штампуют и получают конечные продукты.

Стандартный способ изготовления представляет собой многостадийный процесс, включающий следующие стадии. Компаунд получают следующим образом: (I) получают каучуковую маточную смесь при смешивании при температуре ниже температуры сшивки, эластомера и вулканизирующего агента до образования равномерной смеси (эту стадию обычно называют предварительной обработкой) и (II) предварительное смешивание смоляной маточной смеси, включающей термопластическую смолу и пластификаторы. При необходимости в каучуковую маточную смесь можно добавлять наполнители, такие как уголь, масло, карбонат кальция, нанонаполнители и т.п. Содержащую термопластическую смолу маточную смесь обычно смешивают в двухшнековом экструдере при смешивании смолы и пластификаторов. Затем смоляную маточную смесь можно гранулировать. Затем каучуковую маточную смесь, смоляную маточную смесь и все остальные компоненты подают в смеситель, а также любые другие требуемые вторичные компоненты, и смешивают в условиях действия сдвига. Эластомерный компонент вулканизируют в процессе смешивания в расплаве.

Коммерческие ТПВ обычно не компаундируют или не готовят из них смеси для применения изделиях с низкой проницаемостью, и они в основном представляют собой компаунды на основе полиолефинов. Существующие способы для получения ТПВ на основе полиолефинов осуществляют при высоких скоростях двухшнекового экструдера (>250 об./мин) и соответствующих высоких максимальных скоростях сдвига. Чем выше скорость вращения шнеков, тем больше объем условно чистой продукции (см. US патенты 5298211 и 4594390). При осуществлении этих способов используют высокие скорости сдвига для снижения размера частиц каучука одновременно с реакцией вулканизации в экструдере. Типичный размер частиц каучука для таких термопластических эластомеров составляет более 1 мкм, в большинстве случаев от 3 до 10 мкм. Энергосберегающий способ получения частиц субмикронного размера отличается от описанных выше патентов в связи с тем фактом, что, при этом, как предполагается, формируется основная структура каучуковой частицы частично за счет межфазной реакции между каучуком и термопластом перед вулканизацией.

Компаунды ТПВ для изделий с низкой проницаемостью (или иными словами с высокой непроницаемостью) включают термопластическую смолу с низкой проницаемостью, такую как полиамид или смесь полиамидов, в которой распределен низкопроницаемый каучук. Такие низкопроницаемые каучуки включают бутилкаучук, галогенбутилкаучуки или бромированные сополимеры изобутилена и пара-метилстирола. Каучук вулканизируют в условиях динамической вулканизации (вулканизация в процессе смешивания расплава в отличие от статической вулканизации, которая обычно происходит в пресс-форме для резиновых изделий) и тщательно и равномерно распределяют в виде взвешенной фазы в непрерывной фазе термопластической смолы. Для получения низкопроницаемых изделий требуется получение композиции, содержащей распределенные каучуковые частицы субмикронного размера. Такие размеры распределенных частиц придают материалу эластичные свойства.

Эластичная природа желательна для изготовления изделий с требуемыми гибкостью, прочностью и относительным удлинением. Такие свойства требуются также при изготовлении шинных материалов. В связи с этим в последние годы было исследовано применение ДВС в качестве внутренних слоев оболочек шин. Термопластическая смола обеспечивает чрезвычайно низкую проницаемость внутреннего слоя оболочки, в то время как эластомер обеспечивает гибкость и износоустойчивость внутреннего слоя оболочки. Так как термопластическая смола обеспечивает чрезвычайно низкую проницаемость, по сравнению со всеми эластомерными композициями для внутренних оболочек, то внутренний слой оболочки, полученный из ДВС, можно сформировать в виде чрезвычайно тонкого слоя. Стандартные слои внутренней оболочки, изготовленные только из основного эластомера (эластомеров) обычно характеризуются толщиной или калибром в интервале от 1,25 до 7,0 мм, в то время как внутренние слои оболочки из ДВС обычно характеризуются толщиной в интервале от 0,25 мм до 0,08 мм.

Однако сравнительно недавние разработки заявителей и другие исследования применения ДВС для внутренних слоев оболочки выявили необходимость в дальнейшем улучшении способа получения ДВС. Как указано выше, для получения конечных продуктов обычно ТПВ и ДВС отливают или формуют. Пленки с толщиной в интервале от 0,25 мм до 0,08 мм не поддаются формованию или литью, но их можно изготовить экструзией или экструзией с раздувом через пригодную головку экструдера. Морфология материала на основе ДВС, которая зависит от способа получения ДВС, оказывает существенное влияние на качество экструзии и качество пленки. Прежде всего, низкотемпературная износоустойчивость пленки из ДВС зависит не только от состава, но и от морфологии конечного продукта.

Краткое содержание настоящего изобретения

В настоящем изобретении предлагается способ получения динамически вулканизированного сплава (ДВС), включающего термопластическую смолу и эластомер. Предпочтительно эластомер представляет собой низкопроницаемый каучук. При осуществлении способа, эластомер и термопластическую смолу подают в смеситель, в котором проводят динамическую вулканизацию смеси. Термопластическую смолу можно добавлять в экструдер в две стадии при промежуточном добавлении улучшающего сочетаемость агента или других компонентов. Эластомерные вулканизирующие агенты добавляют в экструдер таким способом, который обеспечивает ослабление связей каучука, привитую полимеризацию смолы и вулканизацию каучука. Таким образом, некоторое или все количество вулканизирующего агента можно добавлять в исходное впускное отверстие, если вулканизирующий агент характеризуется замедленным временем вулканизации, то есть продолжительным временем индукции, или вулканизирующий агент добавляют вниз по потоку от исходного впускного отверстия для загрузки каучука в экструдер, причем такое добавление можно осуществлять одновременно с добавлением термопластической смолы, между добавлениями термопластической смолы или после добавления всего количества термопластической смолы. Способ позволяет получать ДВС с уникальными морфологическими свойствами, которые характеризуются достаточно высокой непроницаемостью и низкотемпературной гибкостью.

Ниже описан способ получения ДВС. Способ включает следующее минимальное число последовательных стадий:

а. загрузка эластомера и первой части термопластической смолы во впускное отверстие экструдера с соотношением длины к диаметру L/D,

б. смешивание эластомера и первой части термопластической смолы,

в. загрузка улучшающего сочетаемость агента в экструдер,

г. смешивание эластомера, первой части термопластической смолы и улучшающего сочетаемость агента для инициации реакции прививки эластомера и термопластической смолы без какой-либо вулканизации или значительной вулканизации эластомера,

д. загрузка второй части термопластической смолы в экструдер и

е. вулканизация каучука в процессе смешивания содержимого экструдера в условиях действия сдвига для достижения по крайней мере 80% вулканизации эластомерных частиц в термопластической смоле, при этом образуется ДВС.

В другом объекте настоящего изобретения эластомер добавляют напрямую во впускное отверстие без какого-либо предварительного смешивания с другими компонентами ДВС.

В еще одном объекте настоящего изобретения вулканизирующие агенты гранулируют с частью термопластической смолы перед загрузкой вулканизирующего агента в экструдер.

В другом объекте настоящего изобретения вторая часть термопластической смолы, добавленной на стадии д), составляет от 10 до 75 мас. % в расчете на общую массу термопластической смолы в сплаве.

В любом объекте настоящего изобретения эластомер присутствует в сплаве в количестве в интервале от приблизительно 2 мас. % до приблизительно 90 мас. % в расчете на общую массу смеси сплава. Термопластические смолы также присутствует в сплаве в количестве в интервале от 10 до 98 мас. % в расчете на общую массу смеси сплава.

Предлагаются также условия способа, которые позволяют достичь требуемые морфологические свойства ДВС, причем основное количество дискретных частиц каучука характеризуется субмикронным максимальным диаметром, по данным измерения методом малоуглового рентгеновского рассеяния, причем указанные частицы распределены в непрерывной матрице термопластической смолы и характеризуются требуемыми физическими характеристиками любой пленки, формованной из ДВС. Одним из условий способа является потребленная удельная энергия. В любом варианте осуществления настоящего изобретения после загрузки вулканизирующих агентов в экструдер на стадии д) экструдер эксплуатируют при удельной энергии в интервале не более 0,39 кВт×ч/кг или в интервале от 0,35 до 0,29 кВт×ч/кг, или в интервале от 0,33 до 0,30 кВт×ч/кг.

В настоящем изобретении предлагается также пленка или лист, формованные из ДВС. Пленка характеризуется экструзионной шероховатостью поверхности (ЭШП) в интервале от 0,51 до 1,5 мкм.

Эти и другие признаки, объекты и преимущества настоящего изобретения представлены для его иллюстрации со ссылкой на следующее описание и прилагаемые пункты формулы изобретения.

Краткое описание фигур

На фиг. 1 представлена схема экструдера для получения ДВС по настоящему изобретению.

На фиг. 2 представлены профили вулканизации каучука.

На фиг. 3 представлен график зависимости удельной энергии от количества добавленного вниз по потоку нейлона (в процентах) в соответствии с данными табл. 6.

Подробное описание настоящего изобретения

В данном контексте описаны различные конкретные варианты, версии и примеры осуществления настоящего изобретения, включая типичные варианты и определения, использованные для лучшего понимания настоящего изобретения.

Несмотря на то, что в следующем подробном описании представлены конкретные предпочтительные варианты осуществления настоящего изобретения, специалисту в данной области техники представляется очевидным, что эти варианты являются только примерами, и что на практике можно использовать другие способы осуществления изобретения. Чтобы исключить нарушение патентных прав, объем изобретения представлен со ссылкой на любой из одного или более прилагаемых пунктов формулы изобретения, включая их эквиваленты и элементы или ограничения, которые являются эквивалентными перечисленным пунктам. Любая ссылка на «изобретение» может означать одно или более, но не обязательно все, изобретения, определенные в формуле изобретения.

Полимер, который можно использовать, включает гомополимеры, сополимеры, интерполимерные комплексы, терполимеры и т.п. Аналогичным образом, сополимер означает полимер, включающий по крайней мере два мономера, и необязательно другие мономеры. Если описан полимер, включающий мономер, то мономер присутствует в полимере в полимеризованной форме мономера или в полимеризованной форме производного мономера (то есть мономерного звена). Однако словосочетание «включающий (соответствующий) мономер» или подобные термины представлены условно для простоты изложения.

Эластомер означает любой полимер или любую композицию полимеров, согласно определению ASTM D1566: «материал, который способен восстанавливать свою форму после больших деформаций, и который можно модифицировать, в состояние (если уже не находится в нем), в котором он является в основном нерастворимым, если вулканизирован, (но может набухать) в растворителе». В настоящем изобретении, эластомеры можно называть полимерами, эластомерными полимерами или каучуками, и термин «эластомер» в данном контексте можно использовать взаимозаменяемо с терминами каучук или полимер.

Термин «част./100 част.» означает количество частей на 100 частей каучука и является известной в данной области техники мерой количества компонентов в композиции относительно общего количества всех компонентов эластомера. Общее количество част./100 част, или частей всех компонентов каучука, независимо от того, содержится ли в нем один, два, три или более различных каучуковых компонентов в данном составе, обычно принимают за 100 частей. Содержание всех других не-каучуковых компонентов рассчитывают в частях в отношении 100 частей каучука и выражают в част./100 част. Таким образом, можно легко сравнить, например, уровни вулканизирующих агентов или наполнителей и т.п. в различных композициях с одинаковым относительным содержанием компонентов каучука без необходимости в перерасчете процентного содержания каждого компонента после оптимизации уровней только одного или более компонента (компонентов).

Термин «вулканизированный» или «отвержденный» относится к химической реакции, в результате которой образуются связи или связи между полимерными цепями или их сшивка в составе эластомера.

Термин «динамическая вулканизация» использован в данном контексте для обозначения процесса вулканизации, в котором вулканизируемый эластомер, присутствующий в термопластической смоле, вулканизируют в условиях воздействия высокого сдвига. В результате перемешивания со сдвигом вулканизируемый эластомер одновременно сшивается и диспергируется в виде мелкодисперсных частиц «микрогеля» в термопластической смоле с образованием динамически вулканизированного сплава (ДВС). Уникальная характеристика ДВС заключается в том, что, несмотря на возможность полной вулканизации эластомерного компонента, ДВС можно обрабатывать и перерабатывать по обычной технологии обработки каучуков, такой как экструдирование, литьевое формование, прямое формование и т.д. Отходы и отливы можно утилизировать и перерабатывать.

Термины «вниз по потоку» и «вверх по потоку» при описании процесса или экструдера имеют обычное, известное в данной области техники значение. Если указано о чем-то «вниз по потоку» процесса или экструдера, то это означает момент времени или расположение в процессе или экструдере после указанного участка. Если указано о чем-то «верх по потоку» процесса или экструдера, то это означает момент времени или расположение в процессе или экструдере перед указанным участком. Например, если элемент Б расположен вниз по потоку от элемента А, то Б расположен в процессе или экструдере после А, и наоборот, если Б расположен вверх по потоку от А, то он расположен перед А.

ДВС по настоящему изобретению, изготовленный способом по изобретению, характеризуется требуемой морфологией: эластомер равномерно распределен в виде тонкодисперсных частиц в термопластической смоле. Компонент термопластической смолы образует непрерывную фазу, а эластомер представляет собой дисперсную фазу, даже, если соотношение каучука и смолы составляет 1,0 или более. Размер диспергированных частиц эластомера и структуру смоляной фазы контролируют, чтобы улучшить износостойкость ДВС, прежде всего износостойкость при низких температурах.

Как было указано выше, для получения больших диспергированных частиц из стандартных полиолефиновых ДВС размером в микронном диапазоне обычно используют высокие скорости вращения шнеков и сдвига. Однако для получения термопластических смол, предназначенных для изготовления изделий с низкой проницаемостью, требуется использование низких скоростей шнеков и относительно низких скоростей сдвига. Причина применения низкой скорости шнека заключается в необходимости завершения некоторых реакций, происходящих вдоль оси шнека, для обеспечения морфологии частиц каучука небольшого размера и для завершения реакций прививки/улучшения сочетаемости или отверждения.

Заявителем было неожиданно установлено, что одной из определяющих реакций для создания требуемой субмикронной морфологии является межфазная реакция между цепями термопластической смолы и полимерными цепями каучука. При получении материалов с низкой проницаемостью эта реакция, также известная как реакция прививки между термопластической смолой и эластомером, должна протекать до потребления значительного количества реакционных центров в каучуке в ходе реакции вулканизации каучука. Согласно настоящему изобретению, значительное количество реакционных центров в каучуке должно составлять 30% или более, или в другом варианте 40% или более, таким образом значительная степень вулканизации достигается, когда количество реакционных центров в каучуке, потребленных в ходе реакции сшивки с другими реакционными центрами, активируемой вулканизирующим агентом, превышает указанное количество. Кроме того, для объяснения различия между двумя реакциями, которые происходят в ходе смешивания согласно настоящему изобретению, термин «межфазная реакция/реакция прививки» означает образование связей между эластомерами и термопластическими смолами, а термин «вулканизация» следует ограничить реакцией сшивки эластомера самого по себе, которая активируется в присутствии отдельного вулканизирующего агента, который не является термопластической смолой. Следовательно, значительная степень вулканизации каучука достигает после практически полного завершения межфазной реакции/прививки, тем самым формируются эластомерные частицы требуемого субмикронного размера в непрерывной матрице термопластической смолы, то есть обеспечивается так называемая морфология ДВС. Средний размер эластомерных частиц для множества эластомерных частиц в ДВС определяют как диаметр в интервале от 100 нм до 1000 нм (от 0,1 мкм до 1,0 мкм) или от 125 нм до 500 нм в любом варианте осуществления настоящего изобретения, или от 125 нм до 400 нм в любом варианте осуществления настоящего изобретения. Размер частиц можно определять по известным методикам, включая атомно-силовую микроскопию (АСМ) в полуконтактном режиме. Определение практически полного завершения межфазной реакции лучше всего определять по среднему размеру эластомерных частиц, если размер частиц составляет 50%, или в другом варианте 70%, или в еще одном варианте 75% от требуемого конечного среднего размера частиц.

Другой ключевой стадией способа является обеспечение результативного и эффективного смешивания каучука и термопластической смолы. Для такого смешивания требуется, чтобы вязкость термопластической фазы и вязкость каучука составляли близкие значения. Для обеспечения этого условия необходимо добавлять агент для снижения вязкости термопластической смолы в смесь в соответствующий участок экструдера, и в то же время поддерживать оптимальную концентрацию термопластической смолы и каучука. Согласно настоящему изобретению это условие можно обеспечить при замедленном добавлении всего количества термопластической смолы во впускное отверстие, то есть по крайней мере часть термопластической смолы добавляют в участок, расположенный вниз по питающему потоку каучука, а затем позже можно добавлять остальное количество термопластической смолы в одном или более участков, расположенных вниз по потоку. Кроме того, для снижения вязкости термопластической фазы можно добавлять реакционноспособный пластификатор, такой как модифицированный янтарным ангидридом полиизобутилен, который также можно добавлять в нескольких участках, расположенных вдоль длины экструдера.

Низкая скорость вращения шнеков также обеспечивает более продолжительно время пребывания, которое требуется для завершения плавления и смешивания для завершения межфазных реакций и обеспечения полной вулканизации. Другая причина относительно низкой скорости вращения шнеков заключается в необходимости предотвращения повышения температуры смеси выше температуры деградации каучука. Межфазные реакции, происходящие в экструдере, повышают эффективную молекулярную массу и вязкость смеси в экструдере, и если смесь обрабатывать при высокой скорости вращения шнеков, то температура этой значительно более вязкой смеси будет повышаться выше температуры деградации каучука. В результате такой низкой скорости вращения шнеков производительность экструдера ограничивается в связи с имеющимися в наличии мотором шнека или энергией. Таким образом, существует потребность в разработке нового способа, значительное преимущество которого заключается в снижении потребляемой удельной энергии (кВт×ч/кг).

Эластомеры

Эластомерный компонент ДВС можно выбрать из множества термовулканизирующихся эластомерных материалов. При изготовлении непроницаемых конечных изделий желательно использовать по крайней мере один эластомер с низкой проницаемостью.

Пригодными для применения в настоящем изобретении являются эластомеры, полученные из смеси мономеров, которая включает по крайней мере следующие мономеры: С4-С7-изоолефиновый мономер и полимеризуемый мономер. В любом варианте осуществления настоящего изобретения в таких смесях изоолефин присутствует в интервале от 70 до 99,5 мас. % в расчете на общую массу мономеров, или от 85 до 99,5 мас. %. В любом варианте осуществления настоящего изобретения полимеризуемый мономер присутствует в количестве в интервале от 30 до приблизительно 0,5 мас. %, или от 15 до 0,5 мас. %, или от 8 до 0,5 мас. %. Эластомер содержит полученные из мономеров звенья в аналогичном количестве в мас. %.

Изоолефин представляет собой С4-С7-соединение, примерами которого являются следующие соединения, но не ограничиваясь только ими, изобутилен, изобутен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 1-бутен, 2-бутен, метилвиниловый эфир, инден, винилтриметилсилан, гексен и 4-метил-1-пентен. Полимеризуемый мономер может представлять собой С4-С14-полиолефин, такой как, изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, мирцен, 6.6-диметилфулвен, гексадиен, циклопентадиен и пиперилен. Для получения пригодного эластомера можно также использовать другие полимеризуемые мономеры, такие как стирол, алкилстирол, например, пара-метилстирол и дихлорстирол.

Предпочтительные эластомеры, используемые на практике настоящего изобретения, включают сополимеры на основе изобутилена. Эластомером или полимером на основе изобутилена называется эластомер или полимер, включающий по крайней мере 70 мол. % повторяющихся звеньев изобутилена и по крайней мере одно другое полимеризуемое звено. Сополимер на основе изобутилена может представлять собой галогенированный или негалогенированный полимер.

В любом варианте осуществления настоящего изобретения эластомер может представлять собой бутилкаучук или разветвленный бутилкаучук, прежде всего его галогенированные производные. Пригодные эластомеры включают ненасыщенные бутилкаучуки, такие как сополимеры олефинов или изоолефинов, и полиолефины. Не ограничивающие объем изобретения примеры ненасыщенных эластомеров, используемых в способе и композиции по настоящему изобретению включают сополимер изобутилена и изопрена, полиизопрен, полибутадиен, полиизобутилен, сополимер стирола и бутадиена, природный каучук, звездообразно-разветвленный бутилкаучук и их смеси. Пригодные эластомеры по настоящему изобретению можно получить любым известным в данной области техники методом и настоящее изобретение не ограничивается способом получения эластомера. Бутилкаучук получают при взаимодействии изобутилена с изопреном в количестве от 0,5 мас. % до 8 мас. %, или при взаимодействии изобутилена с изопреном в количестве от 0,5 мас. % до 5,0 мас. % - остальное количество полимера в мас. % составляет изобутилен, и бутилкаучук содержит полученные из мономеров звенья в аналогичном количестве в мас. %.

Эластомерные композиции по настоящему изобретению могут также включать по крайней мере один статистический сополимер, содержащий С4-С7-изоолефин, и в качестве сомономера - алкилстирол. Изоолефин можно выбрать из любого из перечисленных выше С4-С7-изоолефиновых мономеров и он предпочтительно представляет собой изомоноолефин и в любом варианте осуществления настоящего изобретения может являться изобутиленом. Алкилстирол может представлять собой пара-метилстирол, содержащий по крайней мере 80 мас. %, более предпочтительно по крайней мере 90% пара-изомера. Статистический сополимер необязательно может включать интерполимерные комплексы, содержащие функциональные группы. Интерполимерные комплексы, содержащие функциональные группы, содержат по крайней мере один или более алкильных заместителей, присутствующих в стирольных мономерных звеньях, при этом в качестве заместителя можно использовать бензильный галоген или другую функциональную группу. В любом варианте полимером может являться статистический эластомерный сополимер С4-С7-α-олефин и алкилстирола. Алкилстирольным сомономером может являться пара-метилстирол, содержащий по крайней мере мас. 80%, в другом варианте по крайней мере 90 мас. % пара-изомера. Статистический сомономер может необязательно включать интерполимерные комплексы, содержащие функциональные группы, в которых по крайней мере один или более алкильных заместителей, присутствующих в стирольных мономерных звеньях, содержат галоген или другую функциональную группу, при этом вплоть до 60 мол. % пара-замещенных стирольных фрагментов, присутствующих в структуре статистического полимера, могут содержать функциональные группы. В другом варианте в любом осуществлении настоящего изобретения от 0,1 до 5 мол. % или 0,2 до 3 мол. % присутствующих пара-замещенных стирольных фрагментов могут содержать функциональные группы.

Функциональная группа может представлять собой галоген или другую функциональную группу, которую можно включить по реакции нуклеофильного замещения любого бензильного галогена на другие группы, такие как карбоновые кислоты, соли карбоновых кислот, сложные эфиры, амиды или имиды карбоновых кислот, гидроксильные группы, алкоксид, феноксид, тиолат, тиоэфир, ксантат, цианид, цианат, аминогруппа и их смеси. В любом варианте эластомер включает статистические полимеры изобутилена и от 0,5 до 20 мол. % пара-метилстирола, при этом вплоть до 60 мол. % метильных заместителей, присутствующих в бензильном кольце, содержат в качестве функциональной группы галоген, такой как бром или хлор, кислотная или сложноэфирная группа.

В любом варианте функциональные группы в составе эластомера выбирают таким образом, чтобы он, при смешивании компонентов ДВС при требуемой для реакции температуре, мог взаимодействовать или образовывать полярные связи с функциональными группами, присутствующими в термопластической смоле, например, выбирают кислотные, аминогруппы или гидроксильные функциональные группы.

Бромированные сополимеры изобутилена и пара-метилстирола (БИМСМ), используемые в настоящем изобретении, в основном содержат от 0,1 до 5 мол. % бромметилстирольных групп в расчете на общую массу мономерных звеньев в сополимере. В любом варианте осуществления настоящего изобретения при использовании полимера БИМСМ, количество бромметильных групп составляет от 0,5 до 3,0 мол. %, или от 0,3 до 2,8 мол. %, или от 0,4 до 2,5 мол. %, или от 0,5 до 2,0 мол. %, причем требуемый интервал по настоящему изобретению может составлять любую комбинацию любого верхнего предела с любым нижним пределом. Согласно настоящему изобретению полимер БИМСМ также содержит от 1,0 до 2,0 мол. % бромметильных групп или от 1,0 до 1,5 мол. % бромметильных групп. Другими словами, типичные полимеры БИМСМ, используемые в настоящем изобретении, содержат от 0,2 до 10 мас. % брома в расчете на массу полимера, или от 0,4 до 6 мас. % брома, или 0,6 до 5,6 мас. %. Пригодные полимеры БИМСМ могут в основном не содержать галоген в кольце или галоген в основной цепи полимера. В любом варианте осуществления настоящего изобретения статистический полимер представляет собой полимер, включающий звенья С4-С7-изоолефина (или изомоноолефина), звенья пара-метилстирола и пара-(галогенметилстирола), причем звенья пара-(галогенметилстирола) присутствуют в полимере в количестве от 0,5 до 2,0 мол. % в расчете на общее число звеньев пара-метилстирола, и при этом звенья пара-метилстирола присутствуют в количестве от 5 до 15 мас. % или от 7 до 12 мас. % в расчете на общую массу полимера. В любом варианте пара-(галогенметилстиролом) является пара-(бромметилстирол).

Другие пригодные низкопроницаемые эластомеры представляют собой изобутилен-содержащие эластомеры, такие как терполимеры изобутилен-изопрен-алкилстирол или галогенированные терполимеры изобутилен-изопрен-алкилстирол, причем для каждого из этих терполимеров содержание изобутиленовых звеньев в терполимере составляет от 70 до 99 мас. % в расчете на количество мономерных звеньев в полимере, содержание изопреновых звеньев в терполимере составляет от 29 до 0,5 мас. % в расчете на количество мономерных звеньев в полимере, а содержание алкилстирольных звеньев в терполимере составляет от 29 до 0,5 мас. % в расчете на количество мономерных звеньев в полимере.

Среднечисловая молекулярная масса Mn пригодных эластомеров, содержащих звенья С4-С7-изоолефина (включая бромированные сополимеры изобутилена и пара-метилстирола) составляет по крайней мере приблизительно 25000, предпочтительно приблизительно 50000, предпочтительно по крайней мере приблизительно 75000, предпочтительно по крайней мере приблизительно 100000, предпочтительно по крайней мере приблизительно 150000. Соотношение среднемассовой молекулярной массы (Mw) и среднечисловой молекулярной массы Mn, то есть Mw/Mn составляет приблизительно менее 6, предпочтительно приблизительно менее 4, более предпочтительно приблизительно менее 2,5, и наиболее предпочтительно приблизительно менее 2,0. В другом варианте осуществления настоящего изобретения пригодные компоненты галогенированного изобутиленового эластомера включают сополимеры (такие как бромированные сополимеры изобутилена и пара-метилстирола) с вязкостью по Муни (1+4) при 25°C (измеренной по методике ASTM D 1646-99), составляющей 30 или более, или более предпочтительно 40 или более.

Предпочтительные эластомеры включают сополимеры изобутилена и пара-алкилстирола, которые могут быть галогенированными или не галогенированными. Предпочтительно сополимер изобутилена и пара-алкилстирола является галогенированным. Такие эластомеры описаны в заявке ЕР 0344021. Предпочтительно сополимеры характеризуются в значительной степени однородным композиционным распределением. Предпочтительные алкильные группы в составе пара-алкилстирольного звена включают алкильные группы, содержащие от 1 до 5 атомов углерода, вторичные галогеналкильные группы, содержащие от 1 до 5 атомов углерода или их смеси. Предпочтительный сополимер включает изобутилен и пара-метилстирол. Предпочтительные бромированные сополимеры изобутилена и пара-метилстирола включают сополимеры, содержащие от 5 до 12 мас. % пара-метилстирола, от 0,3 до 1,8 мол. % бромированного пара-метилстирола, вязкость по Муни которых составляет от 30 до 65 (1+4) при 125°C (измеренная по методике ASTM D 1646-99).

Термопластическая смола

Использованный в настоящем изобретении термин «термопласт» (другое название термопластическая смола) означает термопластический полимер, сополимер или их смесь, модуль Янга которого составляет более 200 мПа при 23°C. Температура плавления смолы составляет от приблизительно 160° до приблизительно 260°C, предпочтительно менее 260°C и наиболее предпочтительно менее 240°C. В предпочтительном варианте осуществления настоящего изобретения молекулярная масса термопластической смолы находится в интервале от 13000 до 50000. Стандартное определение термопласта означает синтетическую смолу, которая размягчается при нагревании и восстанавливает свои исходные свойства после охлаждения.

Такие термопластические смолы можно использовать каждую в отдельности или в комбинации и они в основном содержат азот-, кислород-, галоген-, серу-содержащие и другие группы, способные взаимодействовать с ароматическими функциональными группами, такими как содержащие галоген или кислотный остаток группы. Пригодные термопластические смолы включают смолы, выбранные из группы, включающей полиамиды, полиимиды, поликарбонаты, сложные полиэфиры, полисульфоны, полилактоны, полиацетали, акрилонитрил-бутадиен-стирольные смолы (АБС), полифениленоксид (ПФО), полифениленсульфид (ПФС), полистирол, стирол-акрилонитрильные смолы (САН), стирол-малеинангидридные смолы (СМА), ароматические поликетоны (PEEK, PED и РЕKK), смолы на основе этиленовых сополимеров (EVA или EVOH) и их смеси.

Пригодные полиамиды (нейлоны) включают кристаллические или смолообразные высокомолекулярные твердые полимеры, включая гомополимеры, сополимеры и терполимеры, содержащие в полимерной цепи, повторяющиеся амидные звенья. Полиамиды можно получить при полимеризации одного или более ε-лактамов, таких как капролактам, пирролидон, лауриллактам и лактам аминоундекановой кислоты или аминокислоты, или при конденсации двухосновных кислот и диаминов. Пригодными являются волокнообразующие и литьевые нейлоны. Примеры полиамидов включают поликапролактам (нейлон-6), полилауриллактам (нейлон-12), полигексаметиленадипамид (нейлон-6,6), полигексаметиленазеламид (нейлон-6,9), полигексаметилен-себацамид (нейлон-6,10), поли(гексаметилен-додекан-диамид (нейлон-6,12), полигексаметиленизофталамид (нейлон-6, IP), и продукт конденсации 11-аминоундекановой кислоты (нейлон-11). На практике осуществления настоящего изобретения можно эффективно использовать коммерческие полиамиды, причем предпочтительны линейные кристаллические полиамиды, температура размягчения или плавления которых составляет интервал от 160 до 260°C.

Приемлемые сложные полиэфиры, которые можно использовать, включают продукты реакции полимеризации одного или смеси алифатических или ароматических сложных эфиров ангидридов поликарбоновых кислот и одного диола или смеси диолов. Примеры приемлемых полиэфиров включают поли(транс-1,4-циклогексилен-С2-С6-алкандикарбоксилаты), такие как поли(транс-1,4-циклогексиленсукцинат), и поли(транс-1,4-циклогексиленадипат), поли(цис- или транс-1,4-циклогександиметилен)алкандикарбоксилаты, такие как поли(цис-1,4-циклогександиметилен)оксалат или поли(цис-1,4-циклогександиметилен)сукцинат, поли(С2-С4-алкилентерефталаты), такие как полиэтилентерефталат и политетраметилентерефталат, поли(С2-С4-алкиленизофталаты, такие как полиэтиленизофталат и политетраметиленизофталат и подобные материалы. Предпочтительные полиэфиры получены из ароматических дикарбоновых кислот, такие как нафталиновая и фталевая кислоты, и С2-С4-диолов, таких как полиэтилентерефталат и полибутилентерефталат. Температура плавления предпочтительных полиэфиров находится в интервале от 160° до 260°C.

Смолы на основе поли(фениленовых эфиров) (ПФЭ), которые можно использовать в настоящем изобретении, известны, и коммерческие продукты получаю