Способ формирования формованной заготовки

Иллюстрации

Показать всеЗаявлен способ формирования заготовки из сухого материала, предшествующий инфузии смолы. Исходный, предназначенный для формовки материал является предварительно сформированной заготовкой, например плоским листом сухого волокнистого материала. Процесс формирования является вакуумным формовочным процессом, основанным на контроле разрежения и скорости деформации для получения сформированной заготовки с трехмерной конфигурацией. Изобретение обеспечивает повышение производительности процесса формования волокнистой заготовки. 14 з.п. ф-лы, 10 ил.

Реферат

УРОВЕНЬ ТЕХНИКИ

В последние годы использование волоконно-армированных полимерных композиционных материалов стало более распространенным в таких отраслях промышленности, как аэрокосмическая и автомобильная. Эти композиционные материалы обладают высокой прочностью, а также высокими антикоррозионными свойствами в суровых условиях. Кроме того, присущий им относительно небольшой вес является особенным преимуществом при сравнении с аналогичными деталями, изготовляемыми из металлов.

Волоконно-армированные полимерные композиционные материалы традиционно изготавливаются из препрегов, которые формируются из волокон, пропитанных отверждаемой смолой матрицы, например эпоксидной смолой. Содержание смолы в препреге является относительно высоким, как правило, 20-50% по массе. Для укладки множество слоев препрегов может быть подрезано до размера, а затем впоследствии собрано и сформировано в пресс-форме. В случае если препрег не может быть легко подогнан к форме пресс-формы, к препрегу может быть применено нагревание, с тем чтобы постепенно деформировать его по форме формовочной поверхности.

В последнее время волоконно-армированные полимерные композиты изготавливаются с использованием жидкостных способов формования, которые включают технологии литья смолы, в том числе литьевое прессование смолы ЛПС (RTM), инфузию жидкой смолы ИЖС (LRI), литьевое прессование смолы при помощи вакуума ЛПСПВ (VARTM), инфузию смолы с гибкой оснасткой ИСГО (RIFT), инфузию смолы при помощи вакуума ИСПВ (VARI), инфузию полимерной пленки ИПП (RFI), инфузию с контролируемым атмосферным давлением ИКАД (CAPRI), VAP (технологический процесс при помощи вакуума ТППВ), однолинейную инфузию ОЛИ (SLI) и инфузию при постоянном давлении ИПД (CPI). В процессе инфузии смолы сухие связанные волокна сначала располагаются в форме, как заготовки, а затем непосредственно на месте подвергаются вводу или инфузии жидкой полимерной матрицы. Термин "связанные", используемый здесь, означает, что были применены связующие материалы. Заготовка обычно состоит из одного или нескольких слоев (т.е. покрытий) сухого волокнистого материала, которые собраны в послойное размещение, где, как правило, используются связующие порошок, маска или пленка для поддержания требуемой геометрии до инфузии смолы. После инфузии смолы наполненную смолой заготовку отверждают в соответствии с циклом вулканизации, чтобы изготовить конечный композитный предмет. Инфузия смолы используется не только для изготовления небольших деталей сложной формы, но в настоящее время также используется для изготовления больших деталей самолетов, таких как целое крыло.

В инфузии смолы изготовление предназначенных для инфузии заготовок является критическим элементом - заготовка в сущности является структурной частью в ожидании смолы. Для создания сложных заготовок с подробной геометрией в прошлом обычно использовалась ручная укладка. Однако это считается трудоемкой операцией с высоким риском отклонений параметров от детали к детали. Таким образом, остается потребность в улучшении изготовления сухих волокнистых заготовок для последующей инфузии смолы.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к формированию сухого материала заготовки до инфузии смолы. Исходный, предназначенный для формовки материал является предварительно сформированной заготовкой (например, плоским листом) сухого связанного волокнистого материала. Процесс формирования является вакуумным формовочным процессом, основанным на контроле разрежения и скорости деформации для получения сформированной заготовки с трехмерной конфигурацией. Целью процесса формования, описанного в настоящем документе, является возможность обеспечения хорошо управляемого процесса взамен операции обычной ручной раскладки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На Фиг. 1A-1D проиллюстрирован способ вакуумного формования для придания формы плоской заготовке в соответствии с одним из вариантов реализации изобретения.

Фиг. 2А-2С иллюстрируют способ изготовления формованной заготовки с промежуточным этапом механической обработки.

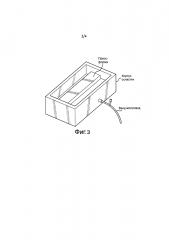

Фиг. 3 иллюстрирует корпус оснастки, содержащий пресс-форму для формирования заготовки в соответствии с одним из вариантов реализации изобретения.

Фиг. 4 иллюстрирует установку для формирования заготовки с поперечным сечением L-образной формы.

Фиг. 5 иллюстрирует формованную заготовку, представляющую собой часть стрингера, которая была произведена при внедрении в эксплуатацию установки, показанной на Фиг. 4.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Предназначенная для формовки предварительно сформированная заготовка является плоским листом, состоящим из множества волокнистых слоев (или покрытий), собранных в послойное размещение. Волокнистые слои заготовки удерживаются на месте (то есть "стабилизированы") связыванием с использованием связующего материала для поддержания выравнивания и стабилизации волокнистых слоев. При наличии связующего материала может быть предотвращен износ или растяжение сухого волокнистого материала во время хранения, транспортировки и обработки. Кроме того, инжекция или инфузия смолы матрицы может нуждаться в инжекции под давлением, что может привести к местному смещению волокон или нестабилизированной заготовки. Таким образом, во время такой инжекции под давлением связующий материал удерживает волокна в определенном положении.

Термин "стабилизация" или "стабилизированный" используется здесь для обозначения стабилизации множества листов, слоев или слоев волокнистых покрытий или ткани, так что они могут быть формированы или деформированы без истирания, распутывания, растяжения, коробления, складкообразования или уменьшения иным образом целостности волокнистых слоев или ткани.

Процесс вакуумной формовки

Процесс вакуумной формовки включает установку с двойной мембраной, которая содержит верхнюю и нижнюю диафрагму, которые должны быть размещены над корпусом оснастки (см. Фиг. 1А). Камера оснастки содержит одну (показано) или несколько форм с трехмерной, не плоской поверхностью, представляющей желаемую форму окончательной структуры. Кроме того, корпус оснастки соединен с источником вакуума с помощью откачного устройства (например, вакуумного насоса). Мембраны являются гибкими и могут быть либо эластичными, либо не упругодеформируемыми листами материала, такого как резина, силикон, нейлон или аналогичного материала, который имеет растяжение до разрыва более 100%. В качестве первого шага плоскую заготовку помещают между гибкими листами. Каждая диафрагма прикрепляется к раме, чтобы поддерживать желаемую форму мембраны с помощью поддерживаемого периметра.

Диафрагмы с помещенной между ними заготовкой размещают на корпусе оснастки (Фиг. 1В). Рамки мембран уплотнены относительно корпуса оснастки с помощью механического зажимного механизма так, чтобы создать герметичную, закрытую камеру, ограниченную нижней диафрагмой и корпусом оснастки, и сформировать герметичный карман между диафрагмами. Герметичный карман между диафрагмами соединен с подходящей откачной системой через клапанное соединение. Далее герметичную полость между диафрагмами частично откачивают для удаления воздуха. На этой стадии заготовка надежно удерживается между диафрагмами.

Разрежение между диафрагмами применяется для достижения стабильности волокнистых слоев в заготовке, обеспечения уплотнения между слоями и избежания вредной деформации или складкообразования волокнистого материала в процессе формования. Кроме того, для достижения контролируемого сдвига волокнистого материала при сохранении соответствующей стабильности заготовки создаваемый между диафрагмами уровень вакуума избирательно варьируется. Стабилизация заготовки важна для сохранения хорошего выравнивания волокон и равномерной толщины слоя при повышенных температурах. Подходящее разрежение уравновешивает стабильность заготовки и способность к деформации заготовки в желаемую форму. В одном из вариантов реализации изобретения разрежение между диафрагмами устанавливается менее 1 атмосферы, предпочтительно менее 800 мбар, например 500 мбар.

Термин "разрежение", используемый здесь, включает в себя разрежение до менее чем 1 атм (или менее 1013 мбар).

Далее, нагрев осуществляется для смягчения связующего материала заготовки. Нагрев может быть осуществлен, например, путем размещения сборки диафрагм и корпуса оснастки в печи или с помощью массива инфракрасных нагревательных ламп или нагреваемым ковриком. Связующий материал в заготовке, которая находится в твердой фазе при температуре окружающей среды (20-25°C), при нагревании размягчается и позволяет формовку волокнистых слоев. Температура формования диктуется вязкостью связующего материала между слоями волокнистого материала заготовки. Вязкость связующего материала оптимизирована для уменьшения напряжения сдвига в заготовке таким образом, чтобы позволить движение слоев без создания искажения и/или складкообразования волокна. В настоящем документе связующий материал, подходящий для этой цели, содержит смесь из термореактивной смолы и термопластичной смолы и может представлять менее 20% от массы заготовки, предпочтительно менее чем 10% от массы заготовки, более предпочтительно, в диапазоне от 2-6% от массы заготовки. В некоторых вариантах реализации изобретения состав связующего материала содержит достаточное количество термопластичного наполнителя для успешной деформации при повышенных температурах, и может поставляться в виде порошка. Минимальной температурой деформирования является температура, при которой связующий материал размягчается до расплавленного состояния, что позволяет волокнистым слоям заготовки деформироваться. Предпочтительная вязкость связующего материала на этой стадии может быть ниже 100 млн м⋅Па⋅с, предпочтительно ниже 10 млн м⋅Па⋅с, более предпочтительно ниже 3 млн м⋅Па⋅с. После того как заготовка достигла оптимальной температуры деформации, корпус оснастки откачивают с заданной скоростью 1 мбар/15 мин или выше, до тех пор пока корпус не достигнет желаемого уровня вакуума менее 980 мбар абсолютного давления, но меньше, чем разрежение в корпусе оснастки, предпочтительнее менее чем 900 мбар абсолютного давления и в идеале менее 850 мбар абсолютного давления, причем нагрев поддерживается в течение всего времени деформации. Поскольку корпус оснастки откачивают, диафрагмы с заготовкой, зажатой между ними, тянутся в направлении пресс-формы и принимают форму поверхности формы.

При достижении желаемого уровня вакуума в корпусе оснастки разрежение между диафрагмами уменьшается до более низкого уровня вакуума, чем между корпусом оснастки для обеспечения полного уплотнения заготовки. Это также позволяет оператору подгонять уплотнение заготовки и, следовательно, перемещение и характеристики проницаемости заготовки. В этот момент заготовка охлаждается.

Формованная заготовка затем охлаждается до температуры ниже температуры размягчения связующего материала. В этот момент связующий материал в заготовке повторно застывает и заготовка сохраняет свою вновь образованную геометрию. При достижении температуры охлаждения вакуум между диафрагмами устраняется путем напуска атмосферного давления, верхняя диафрагма поднимается от нижней диафрагмы и формованная заготовка удаляется (фиг. 1D). Воздух затем повторно вводится в корпус оснастки, и вакуумный процесс формирования готов к повторному проведению. Удаленная заготовка удерживает свою желаемую форму для последующей инфузии смолы.

Устройство с двойной диафрагмой, описанное выше, способствует деформации волокнистых заготовок позволяя устанавливать пониженное давление между диафрагмами, тем самым увеличивая подвижность соседних слоев друг по другу из-за снижения сил трения. Пониженное давление между двумя диафрагмами также сводит к минимуму контактную силу трения таким образом, что диафрагмы могут растягиваться независимо от заготовки. В представленном здесь процессе вакуумной формовки полное уплотнение с желаемой радиальной формой может быть достигнуто при применении полного уровня разрежения в корпусе оснастки после деформирования. Возможность контролировать уровень уплотнения в формировании, скорость формирования и поведение при сдвиге связующего материала приводит к улучшенной радиальной геометрии.

Процесс вакуумного формования, описанный выше, не требует сложной оснастки при стыковке верхней и нижней формовочных частей. Вместо этого процесс вакуумного формования полагается на контроль разрежения, температуры и скорость деформации. Степень разрежения между диафрагмами и в корпусе оснастки могут быть оптимизированы во избежание образования складок, чрезмерных искажений волокна и для управления радиальной толщиной.

Обычно после отверждения для достижения конечной геометрии детали выполняется механическая обработка структурных частей. Обычно для таких операций используется 8-осный фрезерный станок. Этот этап технологического процесса имеет высокий уровень риска, потому что это один из последних этапов обработки, которые следует выполнить. Ущерб, причиненный во время этого этапа, может привести деталь в негодность. Кроме того, этап также обычно занимает очень много времени.

Таким образом, изготовление профилированной заготовки может дополнительно оптимизироваться за счет включения этапа обработки после изготовления предварительно сформованной заготовки, но до формирования с помощью процесса вакуумного формования, описанного выше. Это гарантирует эффективную и простую механическую обработку, которая может быть выполнена в автоматическом режиме, а не с помощью расширенного программирования и позиционирования 3-мерной заготовки в сложной машине, при проведении механической обработки после отверждения. Этот этап механической обработки может быть реализован за счет предварительного уплотнения плоской предварительно сформованной заготовки до желаемого уровня уплотнения для стабилизации и качества кромки.

Фиг. 2А-2С иллюстрируют способ изготовления формованной заготовки с промежуточным этапом механической обработки. Как показано на Фиг. 2А, большой плоский лист материала заготовки (то есть предварительно сформированной заготовки) изготовлен путем укладки множества волокнистых слоев, либо объединенных в точке наложения, либо с последующим уплотнением или отверждением. Лист заготовки затем разрезают на желаемый шаблон с помощью механической обработки, см. Фиг. 2В. Как показано на Фиг. 2С, размеченный лист затем формуют с помощью процесса вакуумного формования, описанного выше, для получения неплоской трехмерной конфигурации, например структуры с L-образным поперечным сечением. Конечная геометрия формованной заготовки, зависит от конфигурации используемой пресс-формы.

Описанный здесь процесс вакуумного формования делает возможным эффективное производство 3-мерных заготовок в автоматическом режиме, что, в свою очередь, делает возможным большую повторяемость деталей и крупномасштабное производство. В качестве примера, этот процесс подходит для изготовления аэрокосмических жестких конструкций, таких как изогнутые L-образные секции стрингеров для обшивки крыла, С-образных или U-образных лонжеронов крыльев. Кроме того, с помощью этого процесса вакуумного формирования возможно быстрое деформирование, например 5-15 минутный цикл для деформирования плоской предварительно сформированной заготовки, состоящей из 33 слоев ткани из волокон углерода, содержащей 5% по массе связующего материала в L-образной или U-образной структуре.

Материал заготовки

Заготовка в данном контексте представляет собой сборку из сухих волокон или слоев сухих волокон, которые представляют собой армирующий компонент композита и находятся в форме, подходящей для применения инфузии смолы, такой как ЛПС (RTM).

Плоская предварительно сформированная заготовка, предназначенная для формования, состоит из нескольких слоев или слоев волокнистого материала, которые могут включать нетканые текстильные, тканые, трикотажные ткани и незавитые ткани. "Коврик" представляет собой нетканый текстильный материал из случайно расположенных волокон, таких как нити рубленых волокон (для производства коврика из рубленого волокна) или закрученных нитей (для получения непрерывного волоконного коврика) с нанесенным связующим материалом для поддержания его формы. Подходящие материалы включают в себя те, которые имеют прямо или непрямо выровненные волокна в виде сетки, жгутов, лент, холста, косы и тому подобного. Волокна волокнистых слоев или ткани могут быть органическими или неорганическими волокнами или их смесями. Органические волокна выбираются из жестких или не эластичных полимеров, таких как арамиды (в том числе кевлар), высокомодульный полиэтилен (РЕ), полиэфир, поли-п-фениленбензобисоксазол ПВО (РВО), и их гибридных комбинаций. Неорганические волокна включают волокна, изготовленные из углерода (в том числе графита), стекла (в том числе Е-стекла или S-стекловолокна), кварца, оксида алюминия, диоксида циркония, карбида кремния и других керамик. Для изготовления высокопрочных композитных структур, таких как первичные части самолета, заготовки волокна предпочтительно имеют предел прочности при растяжении ≥3500 МПа (или ≥500 килофунт сила на квадратный дюйм).

Для формирования предварительно сформированной заготовки в соответствии с одним из вариантов реализации изобретения смесь связующего материала наносится на каждый волокнистый слой (например, тканевый слой), и множество покрытых волокнистых слоев затем собирают путем укладки до требуемой толщины. Связующий материал может быть нанесен на волокнистые слои до или во время наложения волокнистых слоев. Сборка из волокнистых слоев может быть выполнена с помощью ручного процесса наложения или автоматизированных процессов наложения, таких как автоматизированное наложение ленты АНЛ (ATL) и автоматизированное наложение волокна АНВ (AFP) или других автоматизированных способов нанесения волокон или слоев в целом изделии или предварительно подготовленной форме. Стопку волокнистых слоев затем уплотняют или спрессовывают с применением тепла и давления. Когда используется автоматизированное наложение, уплотнение проводится во время наложения. Во время уплотнения связующий материал, который является твердым при комнатной температуре, при нагревании размягчается и позволяет слоям тканей связываться друг с другом под действием давления уплотнения. Некоторые связующие материалы требуют поддержания давления уплотнения на время охлаждения связующего материала.

Связующая система

Связующий материал для приклеивания волокнистых слоев в предварительно сформированной заготовке может иметь различные формы, в том числе порошка, спрея, жидкости, пасты, пленки, волокна и нетканых масок. Связующий материал может быть выбран из термопластичных полимеров, термореактивных смол и их комбинаций. В некоторых вариантах реализации изобретения связующий материал может иметь форму полимерных волокон, образованных из термопластичного материала, или термореактивного материала, или смеси термопластичных и термореактивных материалов. В других вариантах реализации изобретения связующий материал представляет собой смесь из термопластичных волокон (т.е. волокон, образованных из термопластичного материала) и термореактивных волокон (т.е. волокон, образованных из термореактивного материала). Такие полимерные волокна могут содержаться в предварительно сформированной заготовке в качестве нетканой маски, состоящей из случайно расположенных полимерных волокон, которые будут вставлены между волокнистыми слоями заготовки.

В качестве примера, связующий материал может быть эпоксидной смолой в виде порошка. В качестве другого примера, связующий материал может быть смесью одного или нескольких термопластичных полимеров и одной или более термореактивных смол в виде порошка. В качестве другого примера, связующий материал представляет собой нетканую маску, состоящую из термопластичных волокон.

В случае применения в виде спрея связующий материал может быть соответствующим образом растворен в растворителе, таком как дихлорметан. При использовании растворителя требуется последующее удаление растворителя. При использовании в виде пленки связующая смесь смолы может быть нанесена (например, литьем) на бумагу с образованием пленки, которая затем переносится на волокнистый слой заготовки. При использовании в виде порошка связующий материал может быть распылен на волокнистый слой. При использовании в качестве связующего материала нетканой маски полимерных волокон каждая маска вставляется между соседними волокнистыми слоями во время наложения заготовки.

Предпочтительно, количество связующего материала в волокнистой заготовке равно или меньше чем примерно 20% по массе в расчете на общую массу предварительно сформованной заготовки, предпочтительно 0,5-10% по массе и более предпочтительно 0,5%-6% по весу.

В предпочтительном варианте реализации изобретения связующий материал представляет собой смесь смолы, которая лишена какого-либо катализатора, отвердителя или сшивающего агента, который может быть активирован при температуре изготовления заготовки (например, температуры в течение наложения и формовки), и все же по своей природе термически стабильна при температуре изготовления заготовки.

Термопластичный материал, пригодный в качестве связующего материала, содержит один или более термопластичных полимеров, выбранных из полиэфира, полиамида, полиимида, поликарбоната, полиуретана, поли(метилметакрилата), полистирола, полиароматических углеводородов, полиэфирамида, полиамидоимида, полиэфиримида, полиарамида, полиарилата, полиакрилата, поли(эфир)карбоната, поли(метилметакрилат/бутилакрилата), полисульфона, сополимеров и их комбинаций.

В одном из вариантов реализации изобретения термопластичный материал является полимером полиарилсульфона, имеющим арилсульфонные блоки, представленные:

Предпочтительно, полимер полиарилсульфона имеет среднюю молекулярную массу (Mn) в диапазоне от 2000-20000. Полимер полиарилсульфона может также иметь реакционно-способные концевые группы, такие как амино- или гидроксигруппы, которые реагируют с эпоксидными группами или отверждающим агентом. Подходящие полиарилсульфоны включают полиэфирсульфон ПЭС (PES), полиэфирэфирсульфон ПЭЭС (PEES) и их сополимер ПЭС-ПЭЭС (PES-PEES). Особенно подходящий полимер полиарилсульфона представляет собой сополимер ПЭС-ПЭЭС (PES-PEES) с концевыми аминогруппами.

Термореактивный материал, пригодный в качестве связующего материала, может быть выбран из группы, состоящей из эпоксидной смолы, бисмалеимидной смолы, смол формальдегидного конденсата (в том числе фенолформальдегидной смолы), цианатных смолы, изоцианатной смолы, фенольной смолы и их смесей. Эпоксидная смола может быть моно- или полиглицидиловой производной одного или более соединений, выбранных из группы, состоящей из ароматических диаминов, ароматических первичных моноаминов, аминофенолов, многоатомных фенолов, многоатомных спиртов и карбоновых кислот. Особенно подходящими являются многофункциональные эпоксидные смолы, в том числе дифункциональная, трифункциональная и тетрафункциональная эпоксидные смолы.

В соответствии с одним из вариантов реализации изобретения связующий материал представляет собой смесь смолы, содержащую одну или более многофункциональных эпоксидных смол и полимера полиарилсульфона с реакционно-активной конечной группой (ами), и имеет точку размягчения около 80-90°C.

Было обнаружено, что некоторые комбинации термопластичного полимера и термореактивной смолы(смол) работают с синергическим эффектом по отношению к контролю расхода и гибкости смеси. Термопластичный компонент служит для обеспечения управления потоком смеси, оказывающий преобладающее влияние, как правило, над низкой вязкостью термореактивных смол, а также обеспечивая преимущественное смачивание поверхности волокон заготовки связующим материалом. Термопластичный компонент также обеспечивает гибкость смеси, как правило, оказывая преобладающее влияние над хрупкими термореактивными смолами.

Связующий материал заготовки подходит для использования с широким разнообразием матричных смол, которые будут введены в заготовку жидкими способами инфузии смолы, такими как ЛПС (RTM). Кроме того, связующий материал выбирают химически и физически совместимым с матричной смолой, которая будет введена в заготовку.

При использовании сухой заготовки в процессе инфузии смолы, таком как ЛПС (RTM), желательно, чтобы связующий материал не образовывал непроницаемую пленку на слоях волокон, что может предотвращать соответствующее проникновение матричной смолы через толщину материала заготовки во время цикла инфузии смолы.

Следующий пример предназначен для иллюстрации способа формирования заготовки в соответствии с вариантом реализации процесса вакуумного формования, описанного здесь. Этот пример является исключительно иллюстративным и не должен толковаться как ограничивающий объем прилагаемой формулы изобретения.

ПРИМЕР

Плоская предварительно сформированная заготовка (600×200 мм) была создана путем наложения до 33 слоев углеродного волокна ткани. До наложения, для нанесения 5 г/см2 смолы связующего материала в форме порошка, использовали метод распыления порошка на каждую сторону слоя ткани. Слои ткани с рассеянным них порошком были заложены и прижаты друг к другу с помощью тепла и давления, причем сухая стопка слоев ткани была спрессована при атмосферном давлении путем применения вакуума и последующего нагревания до 130°C в течение 15 минут до охлаждения до комнатной температуры и устранения вакуумного уплотнения. Это называется этапом брикетирования.

Этот связующий материал содержит смесь многофункциональных эпоксидных смол и сополимера ПЭС-ПЭЭС (PES-PEES) и имеет температуру размягчения около 90°C.

Плоская предварительно сформированная заготовка была уплотнена в соответствии со способом предварительного формования, описанным выше. Установка содержит корпус оснастки, содержащий формовочный блок, см. Фиг. 3, и два гибких листа (верхняя и нижняя) диафрагмы), изготовленные из силиконовой резины. Эта установка была использована для формирования фасонной заготовки с сечением L-образной формы и проиллюстрирована на Фиг. 4. Такая конфигурация заготовки подходит для изготовления секции стрингера в крыле самолета.

Первоначально диафрагмы с плоской заготовкой, зажатой между ними, размещались на корпусе оснастки. Рама диафрагмы была зажата по периметру корпуса оснастки, тем самым создавая вакуумное герметичное уплотнение, ограниченное нижней диафрагмой и корпусом оснастки и герметичным карманом между верхней и нижней диафрагмами.

Далее воздух откачивался из пространства между верхней и нижней диафрагмами с помощью применения источника вакуума до тех пор, пока разрежение не достигло 500 мбар. В этот момент предварительно сформированная заготовка прочно удерживалась обеими диафрагмами.

Оснастка установки затем помещалась в печь и разогревалась до 140°C со скоростью 5°C/мин. Во время нагревания корпус инструмента был открыт для атмосферного давления, чтобы исключить расширение воздуха в камере.

После того как температура заготовки достигла 140°C, оснастка инструмента была откачана. Воздух откачали при скорости 100 мбар/мин до разрежения в оснастке инструмента ниже 10 мбар. В это время диафрагмы вместе с заготовкой были сведены к поверхности формы и, в конечном счете, стали соответствовать ей. В течение всего этого времени поддерживалось нагревание.

После максимального вакуума в корпусе оснастки (ниже 10 мбар) давление между диафрагмами уменьшилось, пока не стабилизировалось на разрежении ниже 10 мбар. В этот момент нагревание было отключено, и заготовке дали остыть. При охлаждении разрежение в оснастке инструмента поддерживалось ниже 10 мбар.

Когда заготовку охладили до 40°C, вакуум между диафрагмами был устранен путем контакта с атмосферой, а верхняя мембрана была поднята. Формованная заготовка затем была удалена из оснастки установки. После удаления формованной заготовки воздух вновь был введен в корпус оснастки.

Полученная заготовка проиллюстрирована на Фиг. 5. Она имеет изогнутое сечение L-образной формы с радиусом кривизны 8,5 м по ее длине.

Время цикла процесса формирования предварительно уплотненной плоской заготовки составило 15 минут - от начала нагрева плоской предварительно сформированной заготовки до установления окончательной формы.

1. Способ формирования волокнистой заготовки, включающий следующие этапы:

(a) обеспечение существенно плоской волокнистой заготовки, причем указанная волокнистая заготовка состоит из комбинации волокнистых материалов, соединенных друг с другом связующей смолой;

(b) обеспечение верхней гибкой диафрагмы и нижней гибкой диафрагмы, причем указанные диафрагмы формируются из эластомерного материала и непроницаемы для газа;

(c) обеспечение корпуса с расположенной в нем пресс-формой, причем указанная пресс-форма имеет неплоскую формовочную поверхность;

(d) удержание волокнистой заготовки между верхней и нижней диафрагмами герметичным способом путем создания герметичного кармана между диафрагмами;

(e) позиционирование диафрагм с заготовкой между ними в корпусе таким образом, чтобы сформировать герметическую камеру, ограниченную нижней диафрагмой и корпусом, и так, что нижняя диафрагма располагается над формовочной поверхностью;

(f) удаление воздуха из пространства между диафрагмами для создания разрежения менее 950 мбар и менее, чем давление в корпусе;

(g) нагревание волокнистой заготовки до температуры, превышающей температуру размягчения связующей смолы;

(h) создание разрежения внутри герметичной камеры между нижней диафрагмой и корпусом с помощью удаления воздуха со скоростью 1 мбар/15 мин или быстрее, пока не будет достигнуто разрежение в 950 мбар и ниже, в то же время поддержание нагрева, в результате чего диафрагмы с размещенной между ними заготовкой втягиваются по направлению к поверхности формования и в результате прилегают к ней, формируя тем самым формованную заготовку;

(i) уменьшение разрежения между диафрагмами до 10 мбар или ниже;

(j) охлаждение формованной заготовки до температуры, более низкой, чем температура размягчения связующей смолы;

(k) устранение разрежения пространства между диафрагмами;

(l) удаление верхней диафрагмы от охлажденной заготовки при сохранении разрежения внутри герметичной камеры между нижней диафрагмой и корпусом; и

(m) удаление охлажденной формованной заготовки от нижней диафрагмы.

2. Способ по п. 1, отличающийся тем, что этап нагревания (g) осуществляется, пока вязкость связующего материала на основе смолы находится в диапазоне от менее чем 1×108 м⋅Па⋅с.

3. Способ по п. 1 или 2, отличающийся тем, что общее количество связующей смолы в волокнистой заготовке составляет от 0,5% до 10% по массе в расчете на общую массу волокнистой заготовки.

4. Способ по п. 1, дополнительно включающий механическую обработку существенно плоской волокнистой заготовки в соответствии с порядком действий перед этапом (d).

5. Способ по п. 1, отличающийся тем, что волокнистая заготовка состоит из множества волокнистых слоев, собранных в послойное размещение, и связующую смолу наносят по меньшей мере на одну поверхность каждого волокнистого слоя.

6. Способ по п. 5, отличающийся тем, что волокнистые слои являются слоями ткани, лент или жгутов.

7. Способ по п. 1, отличающийся тем, что связующая смола содержит термопластичный компонент, или термореактивный компонент, или оба компонента.

8. Способ по п. 7, отличающийся тем, что связующая смола содержит термопластичный компонент и термореактивный компонент и термопластичный компонент содержит полимер полиарилсульфона, а термореактивный компонент содержит одну или более эпоксидных смол.

9. Способ по п. 8, отличающийся тем, что полимер полиарилсульфона представляет собой сополимер полиэфирсульфона ПЭС (PES) и полиэфирэфирсульфона ПЭЭС (PEES) с концевыми аминогруппами.

10. Способ по п. 1, отличающийся тем, что связующая смола содержит термопластичный полимер, выбранный из: полиэфира, полиамида, полиимида, поликарбоната, полиуретана, поли(метилметакрилата), полистирола, полиароматических углеводородов, полиэфирамида, полиамидоимида, полиэфиримида, полиарамиад, полиарилата, полиакрилата, поли(эфир)карбоната, поли(метилметакрилата/бутилакрилата), полисульфона, сополимеров и их комбинаций.

11. Способ по п. 1, отличающийся тем, что связующая смола имеет форму порошка, жидкости, пасты или пленки.

12. Способ по п. 1, отличающийся тем, что связующая смола представлена в форме полимерных волокон, которые представляют собой смесь из термопластичных волокон и термореактивных волокон, или волокон, полученных из смеси термопластичных и термореактивных полимеров.

13. Способ по п. 1, отличающийся тем, что связующая смола представлена в форме полимерных волокон, которые формируются из смеси термопластичных и термореактивных полимеров.

14. Способ по п. 1, отличающийся тем, что связующая смола представлена в форме нетканого покрытия, состоящего из случайно расположенных полимерных волокон, которые формируются из одного или более полимеров, выбранных из термопластичных полимеров, термореактивных полимеров и их комбинаций.

15. Способ по п. 1, отличающийся тем, что волокнистые материалы содержат волокна из материала, выбранного из: арамида, высокомодульного полиэтилена (РЕ), полиэфира, поли-п-фениленбензобисоксазола ПБО (PBO), углерода, стекла, кварца, оксида алюминия, диоксида циркония, карбида кремния и их комбинаций.