Способ восстановления элемента турбомашины

Иллюстрации

Показать всеИзобретение относится к способу восстановления элемента турбомашины. Способ включает следующие этапы: настройку (50) установки для лазерного плакирования; подготовку (11) подлежащей восстановлению части элемента турбомашины путем удаления поврежденного объема элемента; поворот элемента турбомашины относительно установки для лазерного плакирования; восстановление (12) поврежденного объема с помощью лазерного плакирования для получения восстановленного объема в поврежденном элементе; применение (13) термической обработки к восстановленному объему элемента турбомашины; выполнение (14) чистовой обработки поверхности восстановленного объема и неразрушающее тестирование (15) восстановленного объема. На этапе настройки (50) установки для лазерного плакирования также выполняют несколько подэтапов задания параметров для управления указанной фазой восстановления. 11 з.п. ф-лы, 12 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу восстановления элемента турбомашины с помощью лазерного плакирования.

УРОВЕНЬ ТЕХНИКИ

При растущем использовании турбомашин близко к их эксплуатационным пределам существует потребность в разработке специальных технологий восстановления, предназначенных для воспроизведения состояний, приближенных к состоянию новым частей. Как вращающиеся, так и невращающиеся части подвержены повреждениям вследствие эрозии и/или износа.

Например, валы паровых турбин часто повреждаются в местах соединения на концах вала и в местах расположения опорного подшипника. Та же ситуация имеет место и для опорных подшипников и концов вала на валах центробежных компрессоров, причем очень часто во время капитального ремонта компрессора обнаруживается, что рабочие колеса изношены в зоне уплотнений. Также могут быть повреждены другие вращающиеся или неподвижные части, такие как лопатки паровых турбин, кожухи центробежных компрессоров или роторы газовых турбин.

В вышеуказанной области традиционные технологии восстановления, такие как электродуговое или микроплазменное наплавление, имеют множество недостатков, т.е., в частности, высокие скорости нагревания и охлаждения и небольшие объемы расплава. В качестве альтернативы известны способы восстановления с помощью лазерного наплавления. Преимущества последнего по сравнению с альтернативными процессами наплавления включают:

- химическую чистоту, поскольку горение или ионное облучение не используются,

- локализованное нагревание с минимальной теплопередачей к подложке, что приводит к минимальным тепловым повреждениям элемента,

- сокращенное количество процедур пост-обработки,

- возможность обрабатывать очень твердые, хрупкие или мягкие материалы,

- возможность управления проникновением тепла,

- возможность нанесения более толстых слоев.

Среди способов лазерного наплавления лазерное плакирование является общеизвестным. При лазерном плакировании используется лазерный луч для наплавления плакирующего материала, обладающего требуемыми свойствами, на основной материал элемента, поверхность которого должна быть восстановлена. Лазерное плакирование обеспечивает возможность создания поверхностных слоев с превосходными свойствами с точки зрения чистоты, однородности, твердости, химической связи и микроструктуры.

Способы восстановления с помощью лазерного плакирования уже использовались ранее для восстановления неподвижных элементов, как описано в заявке на патент США №2010/0287754, или для нанесения небольших объемов плакирующего материала, как описано в заявке на патент США №2009/0057275.

Для восстановления имеющих больший размер и более толстых поврежденных областей и/или поверхностей вращающихся элементов параметры способа должны быть настроены должным образом, чтобы оптимально восстанавливать характеристики и свойства поврежденных элементов. В частности, чтобы обеспечить требуемые свойства покрытия на поверхности, должен быть решен конфликт между требованиями получения хорошей металлургической связи, необходимой для восстановления поврежденных частей, и недопущением смешивания между покрытием и основным материалом. В целом, должна быть найдена правильная корреляция между всеми переменными процесса.

Следовательно, существует необходимость в создании усовершенствованного способа лазерного плакирования, который для того чтобы устранить неудобства, связанные с известными решениями, позволяет найти такую корреляцию легким и воспроизводимым образом для каждого подлежащего восстановлению элемента турбомашины.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с первым вариантом выполнения настоящего изобретения поставленная задача решается с помощью способа восстановления элемента турбомашины, включающего следующие этапы:

- настройку установки для лазерного плакирования;

- подготовку по меньшей мере части подлежащего восстановлению элемента турбомашины путем удаления поврежденного объема указанного элемента;

- поворот указанной установки для лазерного плакирования или элемента турбомашины относительно друг друга;

- восстановление указанного поврежденного объема путем лазерного плакирования для получения восстановленного объема в указанном элементе;

- применение термической обработки к по меньшей мере указанному восстановленному объему указанного элемента турбомашины;

- чистовую обработку поверхности восстановленного объема;

- неразрушающее тестирование восстановленного объема.

В соответствии с еще одним предпочтительным отличительным признаком первого варианта выполнения на этапе настройки установки для лазерного плакирования выполняют следующие подэтапы:

- определение набора параметров процесса лазерного плакирования,

- выбор образца;

- наплавление первого слоя на указанном образце с помощью установки для лазерного плакирования после применения указанного набора параметров процесса лазерного плакирования;

- сравнение группы геометрических данных первого слоя с соответствующим диапазоном группы эталонных данных;

- наплавление дополнительных слоев на указанный образец с помощью установки для лазерного плакирования, если указанная группа геометрических данных попадает в указанный диапазон эталонных данных;

- тестирование указанных дополнительных слоев с помощью микрографического осмотра для определения параметров для управления указанной фазой восстановления.

В соответствии с еще одним предпочтительным отличительным признаком первого варианта выполнения группа геометрических данных включает:

- по меньшей мере угол(лы) между кромкой первого слоя и поверхностью указанного образца, имеющий значение от 150° до 160°;

- высоту указанного первого слоя,

- ширину указанного первого слоя,

- соотношение между указанной шириной и указанной высотой указанного первого слоя, которое больше 5.

Что касается других известных способов восстановления, предложенное техническое решение позволяет:

- легко найти правильное соотношение между параметрами лазерного плакирования для каждого подлежащего восстановлению элемента турбомашины,

- эффективно восстановить поврежденный объем большего размера путем нанесения слоев плакирующих материалов толщиной до 6 мм, без ухудшения механических свойств восстановленного элемента.

Во втором варианте выполнения настоящего изобретения предложено подвижное устройство для восстановления элемента турбомашины, содержащее токарный станок и устройство для лазерного плакирования такого типа, которое содержит источник лазерного излучения для создания лазерного луча и устройство для подачи порошка, предназначенное для подачи металлического порошка по направлению к указанному лазерному лучу, отличающееся тем, что устройство для лазерного плакирования выполнено с возможностью крепления к инструментальной станции токарного станка.

Те же преимущества, описанные выше со ссылкой на первый вариант выполнения настоящего изобретения, достигаются с помощью этого второго варианта выполнения. Кроме того, последний вариант выполнения позволяет выполнять предложенный способ непосредственно на месте без необходимости перемещения куда-либо всей турбомашины или подлежащих восстановлению элементов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие признаки и преимущества изобретения станут очевидными из последующего описания его вариантов выполнения, рассматриваемого совместно со следующими чертежами, на которых:

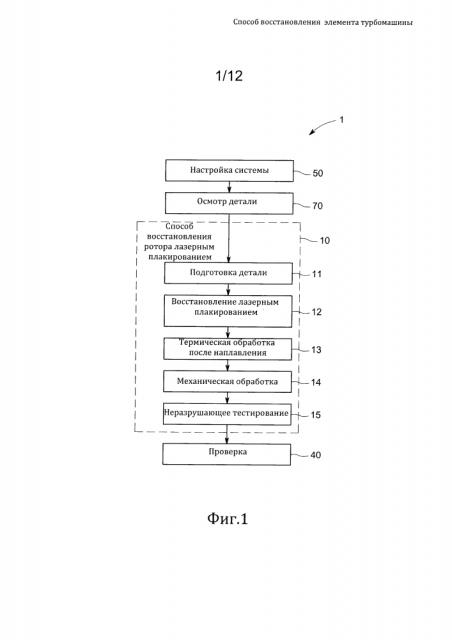

Фиг. 1 представляет собой общую блок-схему последовательности операций предложенного способа восстановления турбомашины;

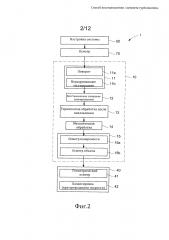

Фиг. 2 представляет собой подробную блок-схему способа, показанного на Фиг. 1;

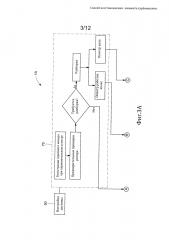

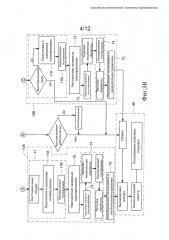

Фиг. 3A, 3B, 4B, 4C представляют собой подробные блок-схемы вариантов выполнения способа, показанного на Фиг. 1, соответствующие, соответственно, различным элементам турбомашины;

Фиг. 3C и 4A представляют собой подробные виды сбоку двух элементов турбомашины, к которым применимы варианты выполнения способа, показанного соответственно на Фиг. 3 и 4;

Фиг. 5 представляет собой блок-схему части способа, показанного на Фиг. 1;

Фиг. 6-12 представляют собой виды в аксонометрии устройства для восстановления турбомашины, в соответствии с настоящим изобретением, в различных условиях эксплуатации.

ПОДРОБНОЕ ОПИСАНИЕ НЕКОТОРЫХ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Со ссылкой на прилагаемые чертежи Фиг. 1-5 способ восстановления элемента С турбомашины в целом обозначен номером 1 позиции.

Способ 1 включает первый этап 50 настройки установки 100 для лазерного плакирования (т.е. «устройства»), включающего источник 101 лазерного излучения (т.е. «устройства для лазерного плакирования») и устройство для подачи порошка.

Источник 101 лазерного излучения является устройством обычного типа, например Rofin YAG лазер, 2,2 кВт или волоконный лазер IPG 2,2 кВт. В общем, для целей изобретения могут быть использованы и другие источники лазерного излучения, при условии, что достигается однородная плотность мощности, чтобы получить приемлемое равномерное распределение температуры и однородные плакирующие свойства по всей ширине лазерной дорожки.

Со ссылкой на Фиг. 6-12 установка 100 для лазерного плакирования содержит:

- токарный станок 102, имеющий основной корпус 102А и корпус 102В задней бабки;

- пару опор 103 для поддержки подлежащего восстановлению элемента С между основным корпусом 102А и корпусом 102В задней бабки токарного станка. В варианте выполнения, показанном на Фиг. 6, элемент С представляет собой вращающийся вал турбокомпрессора, содержащий несколько установленных на нем рабочих колес. Настоящее изобретение может быть использовано для восстановления области подшипника скольжения или рабочего колеса на вращающемся валу. В целом, изобретение выполнено с возможностью настройки для восстановления нескольких элементов в нескольких областях, подверженных эрозии или коррозии или износу;

- балансировочное устройство 104, содержащее пару балансировочных опор 105, каждая из которых имеет обернутый ремень 106 для балансировки элемента С;

- пару направляющих 110, причем корпус 102b задней бабки и опоры 103, 104 установлены таким образом, чтобы быть совмещенными с основным корпусом 102а токарного станка. Корпус 102b задней бабки и опоры 103, 104 выполнены с возможностью перемещения вдоль направляющих 110 в направлении основного корпуса 102а и от него.

Со ссылкой на Фиг. 6-12, установка 100 для лазерного плакирования дополнительно содержит:

- инструментальную станцию 111, на которую установлен источник 101 лазерного излучения. Несколько поворотных средств 112, расположенных в круглой державке 113 инструмента, также установлены на инструментальной станции 111, которая, следовательно, может быть использована как в качестве станции механической обработки, так и в качестве станции лазерного плакирования;

- шлифовальную станцию 115 для чистовой обработки поверхности после плакирования;

- горизонтальную станцию 116 термической обработки после наплавления для термической обработки элементов С после того, как было выполнено восстановление лазерным плакированием.

Инструментальная станция 111, шлифовальная станция 115 и станция 116 термической обработки после наплавления выполнены с возможностью перемещения параллельно направляющим 110 в различных конфигурациях, как подробно описано выше.

Установка 100 также выполнена с возможностью размещения полностью в ограниченном объеме V, пригодном для транспортировки на грузовике, в частности в стандартном транспортировочном контейнере.

Первый этап 50 настройки установки для лазерного плакирования включает первый подэтап 51 задания набора параметров процесса лазерного плакирования.

Параметры процесса с соответствующими диапазонами включают:

- скорость подачи порошка: от 1,5 до 6 г/мин,

- мощность лазерного луча, Ps: от 900 до 1500,

- скорость сканирования, v: от 2 до 10 мм/с,

- удаленность области восстановления (т.е. расстояние между соплом подачи порошка и подлежащей восстановлению частью): от 11 до 15 мм,

- расход защитного газа: от 8 до 10 л/мин,

- размер ячейки в сетке для порошка: от 45 до 105 мкм,

- плотность энергии, Е: от 110 до 120 Дж/мм2.

Тип порошка выбирают из Inconel 625, Stellite 21 или ASTM А 322 тип 4140.

Приведенные выше параметры должны быть правильно заданы, в зависимости от типа и геометрии подлежащего восстановлению элемента, от конкретной установки для лазерного плакирования, которая используется для выполнения операций восстановления, и от параметров окружающей среды, например от комнатной температуры и влажности. Например, последняя влияет на выбор сетки для порошка. Первые предварительные значения задают на первом подэтапе 51, применяя процедуру, которая следует далее, на основе соотношений А1, А2, A3, А4.

Плотность энергии определяется как:

Е=Ps*It, (А1)

где Ps=PL/Aw (А2)

- удельная мощность и

It=dS/v (A3)

- время взаимодействия в процессе.

Aw и dS представляют собой соответственно площадь наплавления и диаметр пятна наплавления, в зависимости от геометрии подлежащей восстановлению области и устройства 101 для лазерного плакирования, например, оптики, т.е. линз и фокусного расстояния устройства для лазерного плакирования.

Объединяя вместе вышеуказанные соотношения А1, А2 и A3, получаем следующее выражение для Е:

E=(PL*dS)/(Aw*v). (А4)

В приведенном выше соотношении PL, dS, AW и v должны быть настроены, чтобы ограничивать плотность энергии в диапазоне от 110 до 120 Дж/мм2. Скорость сканирования v должна быть настроена между 2 и 10 мм/с, с тем чтобы избежать высоких тепловых остаточных напряжений.

Первый этап 50 настройки установки для лазерного плакирования включает второй подэтап 52 выбора образца, например цилиндра, изготовленного из того же материала, что и подлежащий восстановлению элемент.

На третьем подэтапе 53 первого этапа 50 первый слой наплавляют на образец с помощью установки 100 после применения приведенного выше набора параметров процесса лазерного плакирования.

На четвертом подэтапе 54 первого этапа 50 группу геометрических данных первого слоя сравнивают с соответствующим диапазоном группы эталонных данных.

Геометрические данные включают:

- угол α между кромкой первого слоя и поверхностью указанного образца;

- высоту первого слоя,

- ширину первого слоя,

- глубину проникновения слоя,

- ширину или глубину термически подверженной области первого слоя.

Диапазоны эталонных данных следующие:

- плотность энергии Е: от 110 до 120 Дж/мм2;

- соотношение размеров области наплавления (ширина/высота): больше, чем 5;

- угол α, заключенный между 150° и 160°.

Если группа геометрических данных находится в пределах указанных диапазонов, то первый этап 50 способа 1 продолжают на пятом подэтапе 55 наплавления нескольких дополнительных слоев на образец с помощью установки 100 для лазерного плакирования.

На шестом подэтапе 56 выполняют тестирование указанных нескольких дополнительных слоев микрографическим осмотром, включая выявление пористости между слоями, причем эталонный параметр является параметром перекрытия, определяемый как ширина плакирования в процентах от площади перекрытия.

Если группа геометрических данных находится за пределами диапазона группы эталонных данных, то на первом этапе 50 настройки установки 100 выполняют дополнительный подэтап изменения указанного набора параметров процесса лазерного плакирования. Например, если угол α больше, чем указанный соответствующий угловой диапазон, то скорость подачи порошка уменьшают. В целом, все параметры взаимосвязаны, поэтому правильный набор должны быть определен с учетом всех из них. После изменения параметров процесса третий и четвертый подэтапы 53, 54 повторяют.

Для того чтобы осуществить настройку установки 100, в частности источника 101 лазерного излучения, используют одно или (как правило) несколько вспомогательных средств; на установке 100 преимущественно устанавливают эти вспомогательные средства и ее отправляют вместе с этими вспомогательными средствами.

Способ 1 включает второй этап 70 осмотра подлежащего восстановлению элемента турбомашины.

После второго этапа 70 способ 1 включает группу 10 этапов 11, 12, 13, 14 восстановления.

Группа этапов 11, 12, 13, 14 восстановления включает:

- третий этап 11 подготовки части подлежащего восстановлению элемента С турбомашины путем удаления поврежденного объема указанного элемента с помощью подэтапа 11а поворота (Фиг. 8). При восстановлении подшипника скольжения должна быть создана кольцевая канавка (Фиг. 3-бис), имеющая глубину S, в зависимости от количества материала, наносимого на следующем этапе с помощью лазерного плакирования. После подэтапа 11а поворота выполняют последующий подэтап 11b неразрушающего тестирования части, полученной на предыдущем подэтапе 11а, для того, чтобы убедиться, что вся поврежденная часть элемента С турбомашины была удалена. После подготовки подлежащей восстановлению части элемент С снова поворачивают по отношению к установке 100 для лазерного плакирования, с тем чтобы круглая геометрия элемента С турбомашины могла быть восстановлена без перемещения источника 101 лазерного излучения;

- четвертый этап 12 восстановления поврежденного объема с помощью источника 101 лазерного излучения, с тем чтобы получить восстановленный объем в элементе С (Фиг. 7). На четвертом этапе 12 источником 101 лазерного излучения управляют в соответствии с параметрами, заданными на первом этапе 50 настройки;

- пятый этап 13 применения термической обработки к восстановленному объему элемента С турбомашины. Термическая обработка может быть применена горизонтально, с использованием нагревательной станции 116 (Фиг. 9), или вертикально, с использованием крана 117 (Фиг. 10). Вертикальная термическая обработка предпочтительна для длинных элементов, например валов;

- шестой этап 14 чистовой обработки поверхности восстановленного объема путем дальнейшего поворота, а затем, при необходимости, в случае восстановления подшипника скольжения, шлифования с помощью шлифовального станка 115 (Фиг. 11);

- заключительный этап 15 осмотра поверхности и внутренней части восстановленного объема.

Последний этап 15 включает:

- первый подэтап 15а тестирования поверхности восстановленного объема методом цветной дефектоскопии и, возможно, в случае восстановления подшипника скольжения;

- второй подэтап 15b тестирования внутренней части указанного восстановленного объема методом токовихревой дефектоскопии.

В конце способа 1 за этапом 15 следует дополнительный этап 40 окончательной проверки элемента С турбомашины, включая размерную и геометрическую проверку 41, и подэтап 42 балансировки с использованием балансировочного устройства 104.

В варианте выполнения 1 (Фиг. 3) способ в соответствии с настоящим изобретением применяют к области подшипника скольжения (Фиг. 3-бис) вращающегося вала турбомашины, например турбокомпрессора. Способ 1 включает первый этап 50 настройки установки для лазерного плакирования, как описано выше, и второй этап 70 осмотра вращающегося вала подлежащей восстановлению турбомашины. На втором этапе 70 выполняют предварительный осмотр для того, чтобы решить, требуется ли разборка вращающегося вала, т.е. снятие рабочего колеса с вала для восстановления области подшипника скольжения, или же такая разборка не является необходимой. В последнем случае область подлежащего восстановлению подшипника скольжения выполняют без разборки рабочих колес, и способ 1а продолжают выполнением группы 10а этапов восстановления, включающих:

- третий этап 11 подготовки трапециевидной кольцевой канавки (Фиг. 3-бис), имеющей глубину S, в зависимости от количества подлежащего нанесению материала на последующем четвертом этапе 12. Третий этап 11 включает один подэтап 11а поворота области подшипника скольжения для создания трапециевидной кольцевой канавки, и подэтап 11b неразрушающего тестирования канавки, полученной на предыдущем подэтапе 11а, чтобы удостовериться, что поврежденная часть области подшипника скольжения была полностью удалена;

- четвертый этап 12 восстановления поврежденного объема, заполняя трапециевидную кольцевую канавку с помощью источника 101 лазерного излучения путем нанесения одного или нескольких слоев материала, имеющих общую толщину S1, большую, чем S;

- пятый этап 13 применения термической обработки к восстановленному вращающемуся валу;

- шестой этап 14 чистовой обработки поверхности восстановленного объема первой грубой обработкой, затем неразрушающее тестирование и, наконец, шлифование шлифовальной установкой 115 (Фиг. 11);

- заключительный этап 15 тестирования как поверхности, так и внутренней части восстановленного объема, применяя соответственно подэтапы 15а, b метода цветной дефектоскопии и метода токовихревой дефектоскопии.

В случае, когда предварительные проверки на втором этапе 70 определяют, что требуется разборка вращающегося вала, способ 1а продолжают на этапе разборки, с помощью которого рабочие колеса снимают с вала, и с группой 10b этапов восстановления, включая те же самые этапы, что и в группе 10а. В отличие от группы 10а, группу этапов 10b применяют на валу. В конце выполняют последний этап 15 тестирования рабочих колес и восстановленный вал снова собирают.

В обоих группах этапов 10а и 10b в конце следует этап 40 окончательной проверки элемента С турбомашины, включая сначала подэтап 42 балансировки, выполняемый, например, с использованием балансировочного устройства 104, а затем размерную и геометрическую проверку 41.

В другом варианте выполнения 1b (Фиг. 4) способ в соответствии с настоящим изобретением применяют к уплотнительной области входа в рабочее колесо турбомашины (Фиг. 4-бис), например, рабочее колесо турбокомпрессора. Способ 1b включает первый этап 50 настройки установки для лазерного плакирования, как описано выше, и второй этап 70 осмотра уплотнительной области входа в рабочее колесо подлежащей восстановлению турбомашины. На втором этапе 70 рабочие колеса снимают с вала. При необходимости вал также восстанавливают, например, с помощью описанного выше варианта выполнения 1а. После второго этапа 70 способ 1b продолжают с группой 10 этапов восстановления, включая:

- третий этап 11 подготовки гладкой конической поверхности S2 в поврежденной области уплотнения входа в рабочее колесо (Фиг. 3-бис). Третий этап 11 включает подэтап 11а поворота рабочего колеса для создания конической поверхности S2 и подэтап 11b неразрушающего тестирования поверхности, полученной на предыдущем подэтапе 11а для проверки того, что поврежденный объем был полностью удален;

- четвертый этап 12 восстановления поврежденного объема путем воссоздания ступенчатой области S3 уплотнения входа в рабочее колесо с помощью источника 101 лазерного излучения;

- пятый этап 13 применения термической обработки к восстановленному рабочему колесу;

- шестой этап 14 чистовой обработки восстановленного объема области S3 уплотнения входа в рабочее колесо путем поворота;

- заключительный этап 15 тестирования поверхности области S3 уплотнения входа в рабочее колесо с применением цветной дефектоскопии.

За группой этапов 10 в конце следует этап 40 окончательной проверки элемента С, включая сначала подэтап 42 балансировки, выполняемый путем поворота рабочего колеса до тех пор, пока не будут достигнуты условия повышенной скорости, и окончательную геометрическую проверку 41.

В целом, с помощью предложенного способа с помощью установки для лазерного плакирования, как описано выше, могут быть восстановлены многие другие элементы турбомашины.

Во всех случаях существенно, чтобы параметры процесса лазерного наплавления правильно задавались путем правильного применения этапа 50 настройки, что позволяет достичь приведенные выше цели и преимущества.

1. Способ (1) восстановления элемента (С) турбомашины, включающий следующие этапы:

- настройку (50) установки для лазерного плакирования;

- подготовку (11) по меньшей мере части подлежащего восстановлению элемента турбомашины путем удаления поврежденного объема указанного элемента;

- поворот указанной установки для лазерного плакирования или элемента турбомашины относительно соответственно указанного элемента или установки;

- восстановление (12) указанного поврежденного объема путем лазерного плакирования для получения восстановленного объема в указанном элементе;

- выполнение термической обработки (13) по меньшей мере указанного восстановленного объема элемента турбомашины;

- чистовую обработку (14) поверхности указанного восстановленного объема;

- неразрушающий контроль (15) указанного восстановленного объема, причем этап настройки (50) установки для лазерного плакирования

включает следующие подэтапы:

- задание (51) набора параметров процесса лазерного плакирования,

- изготовление (52) тестового образца из материала подлежащего восстановлению элемента;

- наплавление (53) первого слоя на указанный образец с помощью указанной установки для лазерного плакирования после применения указанного набора параметров процесса лазерного плакирования;

- сравнение (54) группы геометрических данных первого слоя с соответствующей группой диапазонов эталонных данных;

- наплавление (55) дополнительных слоев на указанном образце посредством указанной установки для лазерного плакирования, если указанная группа геометрических данных находится в указанной группе диапазонов эталонных данных;

- тестирование (56) указанных дополнительных слоев посредством микрографического осмотра для определения параметров для управления указанной фазой восстановления.

2. Способ (1) по п. 1, в котором перед этапом подготовки (11) выполняют осмотр (70) подлежащего восстановлению элемента турбомашины.

3. Способ (1) по п. 1, в котором на этапе неразрушающего контроля (15) выполняют подэтапы, на которых:

- проверяют поверхность указанного восстановленного объема с применением цветной дефектоскопии (15а);

- проверяют внутреннюю часть указанного объема с применением токовихревой дефектоскопии (15b).

4. Способ (1) по п. 1, в котором после этапа неразрушающего контроля (15) выполняют окончательную проверку указанного элемента турбомашины.

5. Способ (1) по п. 1, в котором установка для лазерного плакирования представляет собой установку, содержащую источник лазерного излучения для создания лазерного луча и устройство для подачи порошка, предназначенное для подачи металлического порошка по направлению к указанному лазерному лучу.

6. Способ (1) по п. 1, в котором указанный набор параметров процесса лазерного плакирования включает:

- скорость подачи порошка,

- мощность лазерного луча,

- тип порошка,

- скорость сканирования,

- удаленность области восстановления,

- расход защитного газа,

- размер ячейки сетки для порошка,

- плотность энергии.

7. Способ (1) по п. 1, в котором указанный набор параметров процесса лазерного плакирования включает плотность энергии, которая составляет от 110 до 120 Дж/мм2.

8. Способ (1) по п. 6, в котором указанная группа геометрических данных включает:

- по меньшей мере угол (α) между кромкой указанного первого слоя и поверхностью указанного образца;

- высоту указанного первого слоя,

- ширину указанного первого слоя.

9. Способ (1) по п. 8, в котором указанная группа геометрических данных должна попадать в следующие соответствующие группы диапазонов эталонных данных:

- соотношение между указанной шириной и указанной высотой указанного первого слоя, которое составляет более 5,

- диапазон указанного по меньшей мере одного угла (α) между кромкой первого слоя и поверхностью указанного образца, который составляет от 150° до 160°.

10. Способ (1) по п. 9, в котором, если указанная группа геометрических данных находится за пределами указанной группы диапазонов эталонных данных, этап настройки (50) установки для лазерного плакирования включает дополнительные подэтапы, на которых:

- изменяют указанный набор параметров процесса лазерного плакирования;

- наплавляют (53) первый слой на указанный образец с помощью указанной установки для лазерного плакирования после изменения указанного набора параметров процесса лазерного плакирования;

- сравнивают (54) указанную группу геометрических данных первого слоя с указанной соответствующей группой диапазонов эталонных данных.

11. Способ (1) по п. 9, в котором снижают скорость подачи порошка, если указанный по меньшей мере один угол (α) больше, чем указанный соответствующий диапазон углов.

12. Способ (1) по любому из пп. 1-5, в котором при тестировании (56) указанных дополнительных слоев путем микрографического осмотра выявляют пористость между слоями.