Способ лазерно-дуговой сварки

Иллюстрации

Показать всеИзобретение относится к способу лазерно-дуговой сварки с использованием плавящегося электрода в среде защитного газа, и может быть использовано для сварки сформованных трубных заготовок. Способ включает сварку с одновременным воздействием лазерного луча и дуги плавящего электрода в среде инертного газа на сварочную ванну. Расстояние между центром сфокусированного пятна лазерного излучения и точкой дугового контакта составляет 10-15 мм. Лазерный луч наклоняют в сторону, противоположную направлению движения кромок, на угол 20-25° относительно нормали к поверхности свариваемых кромок, а дуговую горелку наклоняют в сторону направления движения кромок на угол 30-35°. В зону лазерного излучения и в зону электрода подают защитный газ. В зоне электрода защитный газ в процессе сварки подают в одном направлении с электродом дуговой горелки. Технический результат заключается в повышении качества сварного шва за счет снижения дефектов сварки, в частности, таких как дефектов типа сквозных отверстий, раковин, пор и шлаковых включений путем выпрямления парогазового канала при лазерно-дуговом процессе сварки и, как следствие, путем улучшения условий дегазации сварочной ванны. 1 ил.

Реферат

Изобретение относится к машиностроению, к технологическим процессам, а именно к лазерно-дуговой сварке плавящимся электродом в среде защитного газа, и может быть использовано при создании интегральных конструкций методом сварки стыковых соединений, в частности, для сварки сформованных трубных заготовок.

Известен способ изготовления стальных труб лазерной сваркой (патент RU №2456107, опубл. 20.07.2012 г.), включающий сварку шва путем воздействия на внешнюю поверхность стыка сформованной трубной заготовки электрической дугой для нагревания до расплавления продольных краев кромок свариваемой поверхности и последующего воздействия на нагретую часть лазерным лучом.

Недостаток известного способа заключается в следующем. В известном способе электрическая дуга расположена первой по ходу сварки, т.е. используют неплавящийся электрод. В результате дуга подогревает металл и расплавляет его верхний слой, а лазерный луч осуществляет глубокое проплавление. Однако при лазерной сварке расплавленный металл образуется в очень узкой области. В результате шов сваренной лазером стальной трубы может иметь дефекты в виде непроваренных отверстий, обусловленных смещением мест контакта кромок свариваемой поверхности трубы, и раковин.

Наиболее близким к предлагаемому является способ лазерно-дуговой сварки плавящимся электродом алюминия и алюминиевых сплавов, включающем сварку деталей при одновременном воздействии лазерного луча и дуги в одну сварочную ванну в среде инертного газа, при этом лазерный луч и дуговую горелку наклоняют в противоположные стороны относительно нормали к поверхности свариваемых деталей, лазерный луч фокусируют над поверхностью свариваемых деталей с диаметром пятна на поверхности, равным (0,4÷0,6) мм, впереди точки дугового разряда на заданном расстоянии от нее с пороговой плотностью мощности, необходимой для начала процесса сварки, а лазерный луч наклоняют вперед по ходу движения на угол 8-9°, а дуговую горелку располагают позади лазерного луча под углом 40-50°, при этом расстояние между центром пятна лазерного излучения и точкой дугового разряда поддерживают равным (0,1÷0,2) диаметра электрода (патент RU №2572671, опубл. 20.01.2016 г.).

Недостаток известного способа состоит в следующем. В способе лазерный луч наклоняют вперед по ходу движения на угол 8-9° относительно нормали к поверхности свариваемых деталей, т.е. устанавливают практически вертикально, а дуговую горелку располагают позади лазерного луча под углом 40-50° относительно нормали к поверхности свариваемых деталей. При этом расстояние между центром пятна лазерного излучения и точкой дугового разряда поддерживают равным (0,1÷0,2) диаметра электрода, т.е. практически лазерный луч и дуговая горелка расположены рядом. В результате лазерный луч и электрическая дуга сведены при сварке практически в одну точку. Это во время сварки неизбежно приведет к искривлению парогазового канала, что в процессе кристаллизации сварного шва затруднит выход сварочных газов из сварочной ванны и увеличит вероятность образования дефектов типа пор и шлаковых включений. Кроме того, при таком расстоянии между дугой и лазером и заданными условиями позиционирования лазера и дуги, процесс нестабилен, металл от дуги разбрызгивается, подается в канал проплавления неравномерно, что приводит к дефектам сварного шва в процессе его формирования.

В известном способе лазерный луч наклоняют вперед на угол 8-9°, относительно нормали к кромкам свариваемой поверхности, т.е. практически лазерный луч перпендикулярен свариваемой поверхности. Это приводит к искривлению канала проплавления от лазера. Искривленный канал плохо выпускает сварочные газы, что приводит к образованию пор в сваренном шве после завершения сварки.

Кроме того, используемые в известном способе параметры позиционирования луча лазера и дуговой горелки по отношению к движущимся кромкам свариваемой поверхности, а также расстояние между центром пятна лазерного излучения и точкой дугового разряда, равное (0,1÷0,2) диаметра электрода, не позволяют использовать известный способ для сварки стальных труб, требующей мощность лазерного излучения значительно выше, используемой в способе.

Предлагаемое изобретение решает задачу создания способа лазерно-дуговой сварки, осуществление которого обеспечивает достижение технического результата, заключающегося в возможности выполнения сварки стальных труб с высоким качеством сварного шва за счет снижения дефектов сварки, в частности, таких как образование дефектов типа сквозных отверстий, раковин, пор и шлаковых включений - путем выпрямления парогазового канала при лазерно-дуговом процессе сварки и, как следствие, путем улучшения условий дегазации сварочной ванны.

Сущность заявленного изобретения состоит в том, что в способе лазерно-дуговой сварки, включающем одновременное воздействие на свариваемую поверхность в среде защитного газа, с образованием общей сварочной ванны, лазерного луча, сфокусированного над кромками свариваемой поверхности, и дуги плавящегося электрода, при этом лазерный луч фокусируют перед точкой воздействия дуги на заданном расстоянии, кроме того, лазерный луч и дуговую горелку наклоняют в противоположные стороны относительно нормали к поверхности свариваемых кромок, при этом защитный газ подают в зону лазерного излучения и в зону электрода, новым является то, что расстояние между центром сфокусированного пятна лазерного излучения и точкой дугового контакта составляет 10-15 мм, при этом лазерный луч наклоняют в сторону, противоположную направлению движения кромок свариваемой поверхности, на угол 20-25° относительно нормали к поверхности свариваемых кромок, а дуговую горелку наклоняют в сторону направления движения кромок свариваемой поверхности на угол 30-35° относительно нормали к поверхности свариваемых кромок, при этом в зоне электрода защитный газ в процессе сварки подают в одном направлении с электродом дуговой горелки.

Заявленный технический результат достигается следующим образом.

Существенные признаки формулы изобретения: «Способ лазерно-дуговой сварки, включающий одновременное воздействие на свариваемую поверхность, в среде защитного газа, с образованием общей сварочной ванны, лазерного луча, сфокусированного над кромками свариваемой поверхности, и дуги плавящегося электрода, при этом лазерный луч фокусируют перед точкой воздействия дуги на заданном расстоянии, кроме того, лазерный луч и дуговую горелку наклоняют в противоположные стороны относительно нормали к поверхности свариваемых кромок, при этом защитный газ подают в зону лазерного излучения и в зону электрода, …» - являются неотъемлемой частью заявленного способа и обеспечивают его осуществление, а следовательно, обеспечивают достижение заявленного технического результата.

Благодаря тому, что лазерный луч наклоняют в сторону, противоположную направлению движения кромок свариваемой поверхности, а дуговую горелку наклоняют в сторону направления движения кромок свариваемой поверхности оба источника излучают энергию навстречу друг другу. При этом углы наклона лазерного луча (20-25°) и дуговой горелки (30-35°) выбирают таким образом, чтобы их осевые линии пространственно пересекались внутри стыкуемых кромок примерно на среднем уровне толщины кромок. В результате обеспечивается эффективное взаимодействие обеих энергий в глубине стыкуемых кромок примерно на среднем уровне, что, в свою очередь, обеспечивает равномерное перекрытие воздействующей энергией от обоих источников всей ширины будущего шва. При этом, как показал опыт, предлагаемое расстояние между центром сфокусированного пятна лазерного излучения и точкой дугового контакта 10-15 мм, а также то, что дуговая горелка установлена за лазерным лучом, обеспечивает равномерное перераспределение результирующей энергии, воздействующей на свариваемую поверхность, и равномерное заполнение металлом электрода горелки пространства между свариваемыми кромками, что позволяет увеличить мощность лазерного луча и использовать мощности лазерного луча, обеспечивающие сварку стальных труб, одновременно исключая возможность образования в готовом шве сквозных отверстий и раковин из-за возможного смещения мест контакта кромок свариваемой поверхности трубы.

Кроме того, предлагаемое расстояние между центром сфокусированного пятна лазерного излучения и точкой дугового контакта 10-15 мм в совокупности с предлагаемым позиционированием лазерного луча и дуги увеличивает размер (зеркало) сварочной ванны, что способствует выпрямлению парогазового канала, способствует ускоренному выходу сварочных газов (в отличие от прототипа, в котором лазерный луч и электрическая дуга сведены при сварке практически в одну точку). В итоге в готовом сварном шве уменьшается пористость, количество шлаковых включений, повышается равномерность наплавленного валика. Кроме того, как показал опыт, при таком расстоянии между дугой и лазером с заданными условиями их позиционирования стабилизируется процесс сварки, металл от дуги практически не разбрызгивается и подается в канал проплавления равномерно, что снижает вероятность формирования дефектов сварного шва.

Выбор угла наклона лазерного луча (20-25°) и дуговой горелки (30-35°), а также расстояния между центром сфокусированного пятна лазерного излучения и точкой дугового контакта (10-15 мм) определяются мощностью используемого лазера и скоростью сварки (скорость движения кромок свариваемой поверхности).

Количественные значения углов наклона лазерного луча (20-25°) и дуговой горелки (30-35°), а также расстояния между центром сфокусированного пятна лазерного излучения и точкой дугового контакта (10-15 мм) получены опытным путем и являются оптимальным, в пределах которых сохраняется синергетический эффект от совместного использования лазерной и дуговой сварки. Превышение верхнего значения указанных пределов приводит к исчезновению синергетического эффекта, поскольку каждый вид сварки начинает действовать самостоятельно, что не обеспечивает достижения заявленного технического результата. Выход за нижний предел также не обеспечивает достижения заявленного технического результата.

Кроме того, уменьшение пористости и снижение вероятности образования свищей обеспечивается подачей в зону лазерного излучения и в зону электрода защитного газа. В зоне электрода защитный газ в процессе сварки подают в одном направлении с электродом дуговой горелки. Это позволяет устранить явление капельного переноса материала электрода в ванну и, следовательно, снизить образование дефектов типа шлаковых включений.

Из вышеизложенного следует, что предлагаемые в заявленном способе для выполнения лазерно-дуговой сварки расстояние между центром сфокусированного пятна лазерного излучения и точкой дугового контакта (10-15 мм), количественные значения углов наклона лазерного луча (20-25°) и дуговой горелки (30-35°) и направление их наклона относительно нормали к свариваемой поверхности обеспечивают условия для выпрямления парогазового канала при лазерно-дуговом процессе сварки, а также создают условия использования для сварки луча лазера большой мощности, что позволяет выполнять сварку стальных труб, причем с высоким качеством шва, исключив такие дефекты, как сквозные отверстия, раковины, поры и шлаковые включения.

Таким образом, из вышеизложенного следует, что заявленный способ лазерно-дуговой сварки при осуществлении обеспечивает достижение технического результата, заключающегося в возможности выполнения сварки стальных труб с высоким качеством сварного шва, за счет снижения дефектов сварки, в частности таких, как образование дефектов типа сквозных отверстий, раковин, пор и шлаковых включений, путем выпрямления парогазового канала при лазерно-дуговом процессе сварки, и, как следствие, путем улучшения условий дегазации сварочной ванны.

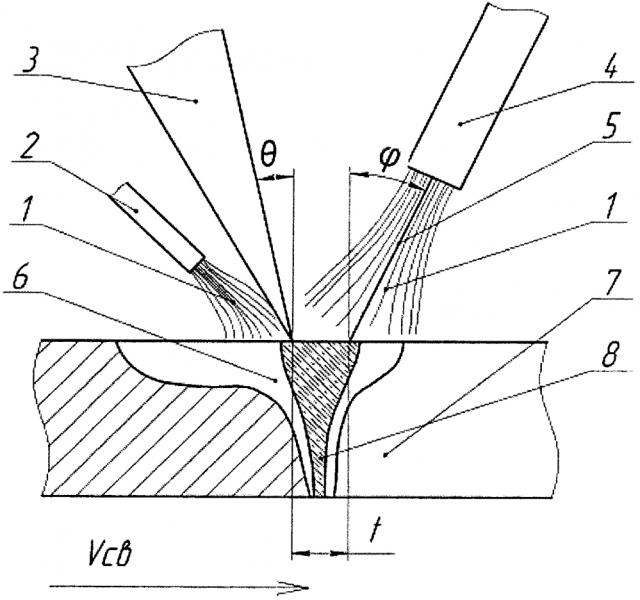

На фигуре схематично изображен сварочный процесс, происходящий при сварке поверхностей, выполняемой в соответствии с заявленным способом лазерно-дуговой сварки: 1 - защитный газ; 2 - сопло подачи защитного газа лазера; 3 - лазерный луч; 4 - дуговая горелка; 5 - электрод; 6 - расплав; 7 - свариваемая деталь; 8 - парогазовый канал; расстояние l между центром сфокусированного пятна лазерного излучения и точкой дугового контакта составляет 10-15 мм. Лазерный луч наклоняют в сторону, противоположную направлению движения кромок свариваемой поверхности, на угол θ 20-25° относительно нормали к поверхности свариваемых кромок; дуговую горелку наклоняют в сторону направления движения кромок свариваемой поверхности на угол ϕ 30-35° относительно нормали к поверхности свариваемых кромок. Vсв - направление движения кромок свариваемой поверхности.

Способ осуществляют следующим образом. В соответствии с заявленным способом лазерно-дуговой сварки осуществляют одновременное воздействие на свариваемую поверхность, в среде защитного газа, с образованием общей сварочной ванны, лазерного луча, сфокусированного над кромками свариваемой поверхности, и дуги плавящегося электрода. Лазерный луч фокусируют перед точкой воздействия дуги на заданном расстоянии. Кроме того, лазерный луч и дуговую горелку устанавливают вдоль кромок свариваемой поверхности в вертикальной плоскости, проходящей через кромки свариваемой поверхности, и наклоняют в противоположные стороны относительно нормали к поверхности свариваемых кромок. Лазерный луч наклоняют в сторону, противоположную направлению движения кромок свариваемой поверхности, на угол 20-25° относительно нормали к поверхности свариваемых кромок, а дуговую горелку наклоняют в сторону направления движения кромок свариваемой поверхности на угол 30-35° относительно нормали к поверхности свариваемых кромок. При этом расстояние между центром сфокусированного пятна лазерного излучения и точкой дугового контакта составляет 10-15 мм. В процессе сварки в зону лазерного излучения и в зону электрода подают защитный газ. При этом в зоне электрода защитный газ в процессе сварки подают в одном направлении с электродом дуговой горелки.

Поскольку в заявленном способе лазерно-дуговой сварки используют плавящийся электрод, то электрическую дугу зажигают позади сфокусированного лазерного излучения. В этом случае лазерное излучение проплавляет только соприкасающиеся части металла, например в V-образной разделке его кромки, а заплавление скоса кромок осуществляет электрическая дуга с расходуемым электродом.

Генератор лазерного луча, используемый в настоящем изобретении, может быть любым, подходящим по требуемой мощности.

В зоне электрода защитный газ в процессе сварки подают в одном направлении с электродом дуговой горелки. Это позволяет устранить явление капельного переноса материала электрода в ванну и, следовательно, снизить образование дефектов типа шлаковых включений.

Заявленный способ был опробован при сварке стальных пластин толщиной 21,6 мм из стали класса прочности К60.

Осуществляли лазерно-гибридную сварку в среде защитных газов (смесь Ar и CO2). Лазерный луч генерировали от лазерного источника мощностью 26 кВт. Мощность излучения составляла от 15 до 25 кВт. Электрическая дуга представляла собой электрод в виде сварочной проволоки диаметром от 1,6 мм, которая подавалась в зону сварки через сварочную горелку фирмы Fronius. Ток на сварочной дуге составлял от 400 до 500 А, напряжение 20-26 В. Скорость сварки составляла 2 м/мин.

Перед началом эксперимента дуговую горелку и лазерный луч позиционировали друг относительно друга следующим образом - электрод отодвигали от фокальной точки на расстояние 10-15 мм. Оптическую головку поворачивали таким образом, чтобы лазерный луч был наклонен в сторону, противоположную направлению движения кромок свариваемой поверхности. При этом значение угла наклона изменяли в пределах 20-25° относительно нормали к поверхности свариваемых кромок. Дуговую горелку наклоняли в сторону направления движения кромок свариваемой поверхности. При этом угол наклона изменяли в пределах 30-35° относительно нормали к поверхности свариваемых кромок.

Визуальный осмотр готового шва, а также осмотр шлифа посредством специального оборудования не выявил сквозных отверстий и раковин.

Для подтверждения достижения заявленного технического результата, исследовали макроструктуру сварных швов путем травления продольных шлифов сварного соединения реактивом Вагапова.

Для того чтобы оценить форму парогазового канала выполняли продольный шлиф таким образом, чтобы на срезе было сечение из середины сварного шва. Исследование показало, что предлагаемое расположение лазерного луча и электрода позволяет выпрямить парогазовый канал до вертикального.

Пор, шлаковых включений и других дефектов на шлифах обнаружено не было.

Использование заявленного способа лазерно-дуговой сварки позволяет обеспечить высокую усталостную прочность сварных швов, повысить их надежность при эксплуатации, повысить качество сварных швов.

Способ лазерно-дуговой сварки, включающий одновременное воздействие на свариваемую поверхность дуги плавящегося электрода и лазерного луча, сфокусированного над кромками свариваемой поверхности на заданном расстоянии перед точкой воздействия дуги с образованием общей сварочной ванны в среде защитного газа, который подают в зону лазерного излучения и в зону воздействия дуги, при этом лазерный луч и дуговую горелку наклоняют в противоположные стороны относительно нормали к поверхности свариваемых кромок, отличающийся тем, что расстояние между центром сфокусированного пятна лазерного излучения и точкой дугового контакта составляет 10-15 мм, при этом лазерный луч наклоняют в сторону, противоположную направлению движения кромок свариваемой поверхности, на угол 20-25° относительно нормали к поверхности свариваемых кромок, а дуговую горелку наклоняют в сторону направления движения кромок свариваемой поверхности на угол 30-35° относительно нормали к поверхности свариваемых кромок, причем в зоне воздействия дуги защитный газ в процессе сварки подают в одном направлении с электродом дуговой горелки.