Способ прошивки в стане винтовой прокатки

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением и может быть использовано для получения бесшовных труб и полых трубных заготовок винтовой прошивкой. Способ включает прошивку круглой заготовки в стане винтовой прокатки. Уменьшение разностенности и овальности труб и гильз обеспечивается за счет того, что прошивку производят в стане, имеющем четыре валка, все валки - приводные, два валка имеют чашевидную форму и одинаковые размеры, другие два валка имеют грибовидную форму и одинаковые размеры, отношение диаметра в пережиме чашевидного валка к диаметру в пережиме грибовидного валка составляет 1,1-1,4, угол раскатки для чашевидных валков составляет от 5 до 7°, для грибовидных валков от 7 до 10°, угол подачи для всех валков составляет от 14 до 16°, обжатие перед носиком оправки составляет 6%, обжатие в пережиме 8%. 4 ил., 1 табл.

Реферат

Изобретение относится к области обработки металлов давлением, а именно к способам получения бесшовных труб и полых трубных заготовок прошивкой в стане винтовой прокатки.

Известен способ прошивки для получения бесшовных труб (US 4827750). При реализации данного способа в качестве вспомогательного (направляющего) инструмента используют неподвижные линейки, что ведет к их изнашиванию, повышает расход энергии и приводит к овальности поперечного сечения изделия после прошивки.

Известен способ получения гильз винтовой прошивкой в двухвалковом стане (RU 2245751). В качестве направляющего инструмента могут применяться неприводные ролики или диски. Применение подобного рода направляющего инструмента будет связано с отводом энергии из очага деформации вследствие того, что ролики и диски вращаются вследствие контакта с заготовкой. Следовательно, будет иметь место отвод энергии из очага деформации на преодоление сил трения на контакте металла с направляющим инструментом и в подшипниковых опорах. При этом суммарная площадь контакта деформирующего инструмента и заготовки такова, что приводит к получению гильз с овальностью в поперечном сечении.

Известен способ получения гильз прошивкой в трехвалковом стане винтовой прокатки (№111972, СССР). Недостатком данного способа является получение труб с разностенностью вследствие смещения оправки в ослабленную кольцевую зону металла прошиваемой заготовки.

Известен способ получения полых трубных заготовок в стане с двумя рабочими валками и двумя направляющими холостыми (Ф.А. Данилов, А.З. Глейберг, В.Г. Балакин. Производство стальных труб горячей прокаткой. М.: Металлургиздат, 1954 г., 616 с.; глава 14, с. 256). Так как валки холостые и вращаются вследствие контакта с заготовкой, то они отводят энергию из очага деформации.

Техническим результатом изобретения является получение полых трубных заготовок (гильз) и бесшовных труб. При этом получаемые трубы и гильзы, по сравнению с существующими способами, будут иметь меньшую разностенность и овальность. Предлагаемым способом можно пользоваться при прошивке заготовок из труднодеформируемых материалов, более равномерно распределять энергию по поверхности прошиваемой заготовки и снижать износ инструмента.

Технический результат достигается тем, что стан имеет четыре валка, все валки - приводные, два валка имеют чашевидную форму и одинаковые размеры, другие два валка имеют грибовидную форму и одинаковые размеры, отношение диаметра в пережиме чашевидного валка к диаметру в пережиме грибовидного валка составляет 1,1-1,4, угол раскатки для чашевидных валков составляет от 5 до 7°, для грибовидных валков - от 7 до 10°, угол подачи для всех валков составляет от 14 до 16°, обжатие перед носиком оправки составляет 6%, обжатие в пережиме 8%. Угол подачи 14-16° обеспечит получение бездефектной внутренней поверхности гильзы и трубы за счет исключения центрального разрушения металла перед носиком оправки. Угол раскатки от 5 до 7° для чашевидных валков необходим для размещения главного привода. Для грибовидных валков угол раскатки 7-10° также необходим для размещения их главного привода. Чашевидные валки осуществляют основную деформацию металла, а грибовидные необходимы для закрытия очага деформации в пережиме и на выходном конусе. Для восприятия соответствующих усилий прокатки конструкция валкового узла должна быть выполнена с отношением диаметра рабочего валка в пережиме к диаметру вспомогательного валка в пережиме 1,1-1,4. Предлагаемым способом вследствие наличия четырех валков будет увеличена площадь контакта между заготовкой и деформирующим инструментом, образуемый калибр будет более замкнутым. Это позволит снизить овальность получаемых гильз и труб. Площадь контакта между заготовкой и валками также будет увеличена благодаря грибовидной форме вспомогательных валков, т.е. за пережимом контакт будет сохраняться дольше. Большая площадь контакта валков с заготовкой и то, что все валки приводные, будет способствовать более равномерному распределению энергии по поверхности заготовки и повышать качество получаемых гильз и труб. Также, наличие привода на каждом валке позволит снизить износ деформирующего инструмента. Предлагаемым способом можно осуществить наименьшее обжатие в пережиме - 8% (в трехвалковой схеме - 9% и более, в двухвалковой схеме - 12% и более), что создает возможность прошивать малопластичные материалы.

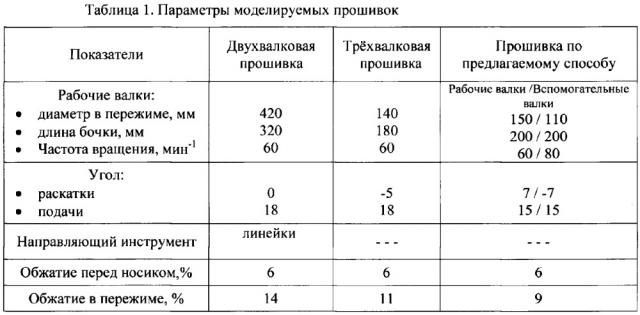

Изобретение пояснено чертежами, где на фиг. 1 представлена 3D модель, созданная в SolidWorks и состоящая из валков, оправки и заготовки, для реализации предлагаемого способа прошивки. Примером использования предлагаемого способа является компьютерная модель прошивки заготовки по предлагаемому способу, созданная с помощью вычислительной среды конечно-элементного анализа QForm. Для демонстрации преимуществ предлагаемого способа смоделировали также прошивку гильзы в двухвалковом и трехвалковом стане винтовой прокатки. При моделировании задали, что материал прошиваемой заготовки - сталь 45, валки и направляющий инструмент (линейки при двухвалковой прошивке) считали абсолютно жесткими телами из стали 40Х, диаметр заготовки был равен 60 мм, ее начальная температура - 1150°С. Диаметр оправки на калибрующем участке - 45 мм. Данные о размерах валков, углах подачи и раскатки и др. параметрах приведены в табл. 1.

Сравнение поперечных сечений в пережиме в ходе моделирования (фиг. 2-4) показало, что по сравнению с двухвалковой (фиг. 2) и трехвалковой прошивкой (фиг. 3) предлагаемый способ прошивки (фиг. 4) позволит получить гильзы с меньшей овальностью.

Способ прошивки круглых заготовок в стане винтовой прокатки на оправке, отличающийся тем, что прошивку осуществляют четырьмя приводными валками, два из которых имеют чашевидную форму и одинаковые размеры, а два других - грибовидную форму и одинаковые размеры, с отношением диаметра в пережиме чашевидного валка к диаметру в пережиме грибовидного валка, составляющим 1,1-1,4, при этом устанавливают угол раскатки для чашевидных валков от 5 до 7°, для грибовидных валков от 7 до 10°, угол подачи для всех валков от 14 до 16°, причем обжатие в процессе прошивки составляет перед носиком оправки 6%, а в пережиме 8%.