Режущий элемент для бурового инструмента

Иллюстрации

Показать всеИзобретение относится к режущему элементу для бурового инструмента. Технический результат заключается в повышении эффективности резания. Режущий элемент для бурового инструмента включает подложку и массив суперабразивного материала, расположенный на подложке. Массив суперабразивного материала имеет непланарную переднюю режущую грань с заостренной формой, включающей коническую боковую поверхность и куполообразный конец. Подложка имеет форму цилиндра, максимальный диаметр которого меньше максимального диаметра массива суперабразивного материала. Сплошная граница контакта между подложкой и массивом суперабразивного материала расположена сзади конической боковой поверхности непланарной передней режущей грани массива суперабразивного материала вдоль центральной оси фигурного режущего элемента. Режущий элемент дополнительно включает по меньшей мере одну выемку, проходящую в коническую боковую поверхность непланарной режущей грани массива суперабразивного материала от передней режущей грани. 8 з.п. ф-лы, 18 ил.

Реферат

Область техники

Варианты выполнения настоящего изобретения относятся к области бурового инструмента, предназначенного для бурения подземных пород, режущих элементов для такого бурового инструмента и соответствующих способов.

Уровень техники

Скважины в подземных породах пробуриваются с различными целями, включая, например, добычу из подземных пород нефти и газа и извлечение геотермального тепла. Скважины в подземных породах могут быть сформированы с использованием бурового долота, например, долота роторного бурения подземных пород. Известны буровые долота роторного бурения различных типов, включая, например, долота с фиксированными резцами (часто называемые "лопастными" долотами), шарошечные долота (часто называемые "дробящими" долотами), долота с импрегнированными алмазами, и гибридные долота (которые могут включать, например, фиксированные резцы и шарошки). Буровое долото приводят во вращение и продвигают в подземную породу. При вращении бурового долота, его резцы или абразивные структуры рубят, дробят, срезают и (или) или истирают материал породы, формируя буровую скважину. Диаметр буровой скважины, пробуриваемой буровым долотом, может определяться режущими структурами, расположенными на поверхности бурового долота с максимальным диаметром.

Буровое долото подсоединено, непосредственно или через промежуточные элементы, к концу так называемой "буровой колонны", включающей последовательность удлиненных трубчатых сегментов, соединенных концами, которая спускается в буровую скважину с земной поверхности. Зачастую различные инструменты и компоненты, в том числе и буровое долото, могут быть соединены друг с другом на дальнем конце буровой колонны на дне пробуриваемой буровой скважины. Такую сборку инструментов и компонентов называют "компоновкой низа бурильной колонны" (КНБК).

Буровое долото может приводиться во вращение внутри скважины вращением буровой колонны с поверхности, либо подсоединенным к буровому долоту забойным двигателем, который также соединен с буровой колонной и находится вблизи дна буровой скважины. Забойным двигателем может быть, например, гидравлический двигатель типа Муано, на валу которого закреплено буровое долото. Вал двигателя может приводиться во вращение нагнетанием текучей среды (например, бурового раствора или промывочной жидкости) с поверхности вниз по центру буровой колонны, сквозь гидравлический двигатель, сопла в буровом долоте, и обратно на поверхность породы сквозь кольцевое пространство между наружной поверхностью буровой колонны и обнаженной поверхностью породы внутри буровой скважины.

Раскрытие изобретения

Настоящее изобретение относится к фигурному режущему элементу для бурового инструмента. Режущий элемент имеет подложку и расположенный на ней массив суперабразивного материала. Массив суперабразивного материала имеет непланарную переднюю режущую грань с заостренной формой, включающей коническую боковую поверхность и куполообразный конец. Причем подложка имеет форму цилиндра, максимальный диаметр которого меньше максимального диаметра массива суперабразивного материала, а сплошная граница контакта между подложкой и массивом суперабразивного материала расположена сзади конической боковой поверхности непланарной передней режущей грани массива суперабразивного материала вдоль центральной оси фигурного режущего элемента. Режущий элемент также имеет по меньшей мере выемку, проходящую в в коническую боковую поверхность непланарной режущей грани массива суперабразивного материала от передней режущей грани.

В частных вариантах выполнения по меньшей мере одна выемка, проходящая в коническую боковую поверхность, имеет кольцевую форму и проходит по меньшей мере по существу целиком вокруг центральной оси фигурного режущего элемента.

Коническая боковая поверхность и в основном куполообразная концевая поверхность образуют переднюю режущую грань фигурного режущего элемента.

По меньшей мере одна выемка, проходящая в массив суперабразивного материала от передней режущей грани, включает первую утопленную поверхность и вторую утопленную поверхность, образованные в конической боковой поверхности массива абразивного материала. Каждая из первой и второй утопленных поверхностей может иметь дугообразную вогнутую форму. Каждая из первой и второй утопленных поверхностей может проходить вокруг всего режущего элемента относительно его центральной оси.

По меньшей мере одна выемка образована дугообразной вогнутой утопленной поверхностью. При этом утопленная поверхность проходит вокруг всего режущего элемента относительно его центральной оси.

По меньшей мере одна выемка также может проходить вокруг всего режущего элемента относительно его центральной оси.

В возможных вариантах режущий элемент имеет по меньшей мере выемку, проходящую в массив суперабразивного материала от передней режущей грани, или выступ, отходящий наружу от передней режущей грани массива суперабразивного материала. По меньшей мере выемка или выступ включают по меньшей мере один линейный сегмент, проходящий линейно поперек передней режущей грани в направлении по меньшей мере в основном поперек центральной оси режущего элемента.

Режущий элемент может также включать по меньшей мере несколько дискретных, разделенных в поперечном направлении выемок, проходящих в массив суперабразивного материала от передней режущей грани, или несколько дискретных, разделенных в поперечном направлении выступов, отходящих наружу от передней режущей грани массива суперабразивного материала.

Режущий элемент может также включать по меньшей мере удлиненную выемку, проходящую в передней режущей грани по спиральной траектории от точки вблизи центральной оси режущего элемента к боковой наружной кромке режущего элемента, или удлиненный выступ, отходящий от передней режущей грани наружу и проходящий по спиральной траектории от точки вблизи центральной оси режущего элемента к боковой наружной кромке режущего элемента.

Режущий элемент может также включать по меньшей мере выемку, проходящую в массив суперабразивного материала от передней режущей грани, или выступ, отходящий наружу от передней режущей грани массива суперабразивного материала. Кроме того, выемка проходит в массив суперабразивного материала от его боковой поверхности.

В настоящем изобретении также предлагается буровой инструмент, включающий один или более из описанных здесь вариантов выполнения режущих элементов, прикрепленных к корпусам буровых инструментов. Такой буровой инструмент может включать, например, долото роторного бурения, например, буровое долото с фиксированными резцами или шарошечное буровое долото.

В настоящем раскрытии также предлагаются способы формирования описанных здесь режущих элементов.

В способах формирования фигурного режущего элемента для бурового инструмента на подложке располагают массив суперабразивного материала. На массиве суперабразивного материала формируют непланарную переднюю режущую грань и боковую поверхность. Также формируют по меньшей мере выемку, проходящую в массив суперабразивного материала от передней режущей грани, или выступ, отходящий наружу от передней режущей грани массива суперабразивного материала.

В вариантах выполнения массив суперабразивного материала формируют с передней режущей гранью и боковой поверхностью. Кроме того, при осуществлении способа формируют по меньшей мере выемку, проходящую в массив суперабразивного материала от передней режущей грани, или выступ, отходящий наружу от передней режущей грани массива суперабразивного материала. По меньшей мере выемку или выступ формируют включающими по меньшей мере один линейный сегмент, проходящий линейно по передней режущей грани в направлении, по меньшей мере в основном поперек центральной оси режущего элемента.

В вариантах выполнения формируют по меньшей мере несколько дискретных, разделенных в поперечном направлении выемок, проходящих в массив суперабразивного материала от передней режущей грани, или несколько дискретных, разделенных в поперечном направлении выступов, отходящих наружу от передней режущей грани массива суперабразивного материала.

В вариантах выполнения формируют по меньшей мере удлиненную выемку, проходящую в передней режущей грани по спиральной траектории от точки вблизи центральной оси режущего элемента к боковой наружной кромке режущего элемента, или удлиненный выступ, проходящий наружу от передней режущей грани по спиральной траектории от точки вблизи центральной оси режущего элемента к боковой наружной кромке режущего элемента.

В вариантах выполнения формируют по меньшей мере выемку, проходящую в массиве суперабразивного материала от передней режущей грани, или выступ, отходящий наружу от передней режущей грани массива суперабразивного материала,. Кроме того, при осуществлении способа формируют выемку, проходящую в массив суперабразивного материала от его боковой поверхности.

В других вариантах выполнения формируют режущий элемент, используя описанный способ, и прикрепляют режущий элемент к корпусу бурового инструмента.

Краткое описание чертежей

В то время как описание заканчивается формулой, в которой конкретно описывается и определенно заявляется предмет настоящего изобретения, различные признаки и преимущества этого изобретения могут быть легко установлены из приведенного далее описания некоторых частных вариантов осуществления изобретения, рассмотренного вместе с приложенными чертежами, на которых:

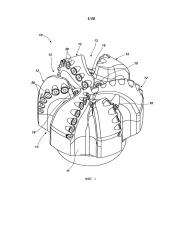

на фиг. 1 представлен перспективный вид бурового инструмента, представляющий собой долото роторного бурения с фиксированными резцами, включающее режущие элементы, аналогичные описанным здесь, прикрепленные к корпусу бурового долота;

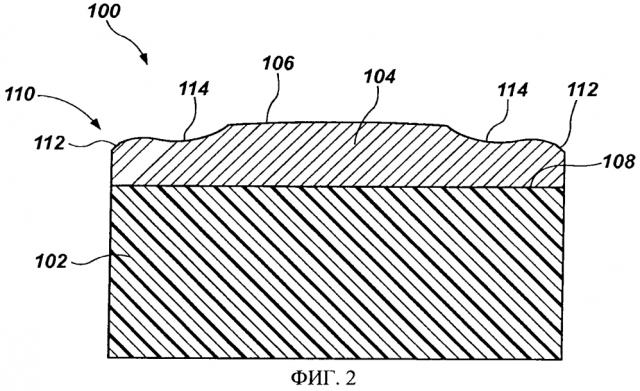

на фиг. 2 представлен вид сбоку с частичным разрезом фигурного режущего элемента, имеющего утопленную поверхность в непланарной передней режущей грани массива суперабразивного материала режущего элемента;

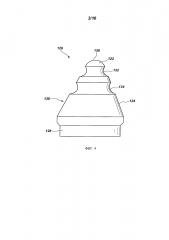

на фиг. 3 представлен перспективный вид режущего элемента, показанного на фиг. 2;

на фиг. 4 представлен перспективный вид другого фигурного режущего элемента, имеющего утопленные поверхности в непланарной передней режущей грани;

на фиг. 5 представлен перспективный вид режущего элемента, имеющего овальную форму и включающего утопленную поверхность, сформированную в передней режущей грани массива суперабразивного материала режущего элемента;

на фиг. 6 представлен вид в плане передней режущей грани режущего элемента, показанного на фиг. 5;

на фиг. 7 представлен вид в плане, аналогичный виду на фиг. 6, иллюстрирующий другой режущий элемент треугольной формы, включающий утопленную поверхность в передней режущей грани массива суперабразивного материала режущего элемента;

на фиг. 8 представлен вид в плане, аналогичный виду на фиг. 6, иллюстрирующий другой режущий элемент, включающий две зигзагообразные утопленные поверхности в передней режущей грани массива суперабразивного материала режущего элемента;

на фиг. 9 представлен вид в плане другого режущего элемента, включающего две зигзагообразные утопленные поверхности в передней режущей грани массива суперабразивного материала режущего элемента, ориентация которых отличается от ориентации зигзагообразных утопленных поверхностей режущего элемента на фиг. 8;

на фиг. 10 представлен вид в плане другого режущего элемента, включающего две линейные утопленные поверхности в передней режущей грани массива суперабразивного материала режущего элемента;

на фиг. 11 представлен вид в плане другого режущего элемента, имеющего несколько линейных утопленных поверхностей в передней режущей грани массива суперабразивного материала режущего элемента, при этом утопленные поверхности расположены поперек всей поверхности режущей грани;

на фиг. 12 представлен вид в плане другого режущего элемента, имеющего несколько дискретных поперечно разделенных утопленных поверхностей в передней режущей грани массива суперабразивного материала режущего элемента, при этом утопленные поверхности расположены по всей поверхности режущей грани;

на фиг. 13 представлен вид в плане другого режущего элемента, имеющего несколько спирально проходящих выступов, отходящих наружу от передней режущей грани массива суперабразивного материала режущего элемента;

на фиг. 14 представлен перспективный вид другого режущего элемента, включающего несколько дискретных поперечно разделенных выступов, отходящих наружу от передней режущей грани массива суперабразивного материала режущего элемента;

на фиг. 15 представлен вид частичного сечения режущего элемента, показанного на фиг. 14;

на фиг. 16 представлен вид частичного сечения другого режущего элемента, имеющего утопленную поверхность в передней режущей грани массива суперабразивного материала режущего элемента, и имеющего другую поверхность, утопленную в массив суперабразивного материала с его боковой поверхности;

на фиг. 17 представлен перспективный вид режущего элемента, показанного на фиг. 16;

на фиг. 18 представлен вид сбоку поперечного сечения другого режущего элемента, имеющего утопленную поверхность в передней режущей грани массива суперабразивного материала режущего элемента и канал для бурового раствора, проходящий сквозь режущий элемент к передней режущей грани массива суперабразивного материала.

Осуществление изобретения

Представленные чертежи не являются фактическими изображениями какого-либо конкретного бурового инструмента, бурового долота или компонентов такого инструмента или долота, а представляют собой идеализированные представления, использованные для описания вариантов выполнения настоящего изобретения.

В настоящем описании, термин "буровой инструмент" означает и включает любой инструмент, используемый для удаления материала породы и формирования скважины (например, ствола скважины) в породе посредством удаления материала породы. Буровой инструмент включает, например, долота роторного бурения (например, долота с фиксированными резцами, или "лопастные" долота, и шарошечные, или "дробящие" долота), гибридные долота, включающие одновременно фиксированные резцы и шарошечные элементы, колонковые долота, ударные долота, долота со смещенным центром, разбуриватели (включая раздвижные разбуриватели и разбуриватели с фиксированными ребрами) и другие т.н. инструменты для расширения ствола скважины.

В настоящем описании, термин "режущий элемент" означает и включает любой элемент бурового инструмента, используемый для прорезывания или разрушения иным способом материала породы, при использовании бурового инструмента для формирования или расширения ствола скважины в породе.

На фиг. 1 представлен вариант выполнения бурового инструмента в соответствии с настоящим изобретением. Буровой инструмент, показанный на фиг. 1, представляет собой долото 10 роторного бурения с фиксированными резцами, корпус 11 которого включает группу лопастей 12, выступающих наружу от корпуса 11 долота и разделенных проходами 13 для бурового раствора. Участки проходов 13 для бурового раствора, проходящие вдоль радиально направленных сторон ("периферийных" частей бурового долота 10), часто называют "канавками для выноса бурового шлама". Корпус 11 долота также включает внутреннюю камеру для бурового раствора, имеющую в основном цилиндрическую форму, и проходы для бурового раствора, выходящие сквозь корпус 11 долота на наружную поверхность корпуса 11 долота. В проходах для бурового раствора вблизи наружной поверхности корпуса 11 долота могут быть закреплены сопла 18 для управления потоками бурового раствора у бурового долота 10 в процессе бурения. На каждой из лопастей 12 установлено по несколько режущих элементов 20, различные варианты выполнения которых более подробно описаны ниже.

В процессе буровых работ, буровое долото 10 может быть присоединено к буровой колонне (не показана). Когда буровое долото 10 вращают в стволе скважины, буровой раствор может нагнетаться вниз по буровой колонне, через внутреннюю камеру и проходы для бурового раствора в корпусе 11 бурового долота 10, и выходить из бурового долота 10 сквозь сопла 18. Обломки породы, создаваемые режущими элементами 20 бурового долота 10, могут уноситься буровым раствором по проходам 13 для бурового раствора вокруг бурового долота 10, и назад вверх по стволу скважины через кольцевое пространство внутри ствола снаружи буровой колонны.

По меньшей мере один из режущих элементов 20 может иметь любую из нескольких различных конфигураций, описанных выше применительно к настоящему изобретению. В частности, по меньшей мере один из режущих элементов 20 имеет объемную режущую грань, включающую по меньшей мере один элемент, например, выемку или выступ, который может влиять на агрессивность режущего элемента, долговечность режущего элемента и степень налипания обломков породы на режущую грань режущего элемента.

В некоторых вариантах выполнения, по меньшей мере один из режущих элементов 20 на фиг. 1 может представлять собой так называемый "фигурный режущий элемент", имеющий непланарную переднюю режущую грань. Примерами таких режущих элементов могут служить элементы, показанные на фиг. 2-4.

Например, на фиг. 2 и 3 показан фигурный режущий элемент 100. Фигурный режущий элемент 100 включает подложку 102 режущего элемента и массив суперабразивного материала 104 на подложке 102. Массив суперабразивного материала 104 может содержать, например, поликристаллический алмаз (ПКА) или поликристаллический кубический нитрид бора. В тех случаях, когда массив суперабразивного материала 104 содержит алмаз, его часто называют "алмазной пластинкой". Как показано на фиг. 2 и 3, передняя режущая грань 106 массива суперабразивного материала 104 не является планарной, а имеет, скорее, куполообразную форму. Иначе говоря, профиль передней режущей грани 106 имеет сводчатую, выпуклую форму, как показано на виде поперечного сечения, представленном на фиг. 2. Кроме того, между подложкой 102 режущего элемента и массивом суперабразивного материала 104 может быть образована поверхность контакта 108. В частности, массив суперабразивного материала 104 может иметь круговую фаску 110. Круговая фаска 110 массива суперабразивного материала 104, показанного на фиг. 2 и 3, имеет единую поверхность 112 фаски, хотя круговая фаска 110 также может иметь дополнительные поверхности фаски, и эти дополнительные поверхности фаски, как известно в уровне техники, могут иметь углы скоса фаски, отличающиеся от угла скоса поверхности 112 фаски. Подложка 102 режущего элемента может, в некоторых вариантах выполнения, иметь в целом цилиндрическую форму, как показано на фиг. 2 и 3. Вместо, или вдобавок, к одной или более поверхностям фаски на круговой кромке массива суперабразивного материала, может быть использована одна или более дугообразных или скругленных кромок или частей кромки, как это известно специалистам.

Массив суперабразивного материала 104 может быть сформирован на подложке 102 режущего элемента, либо массив суперабразивного материала 104 и подложка 102 режущего элемента могут быть сформированы отдельно и затем скреплены. Подложка 102 режущего элемента может быть сформирована из материала, обладающего относительно высокой твердостью и износостойкостью. Например, подложка 102 режущего элемента может быть сформирована из металлокерамического композиционного материала (часто называемого металлокерамикой), например цементированного карбида, или включать такой материал. В частном варианте выполнения, не ограничивающем изобретение, подложка режущего элемента может содержать материал на основе карбида вольфрама, цементированного кобальтом, в котором частицы карбида вольфрама скреплены в матрице связующего металла, включающего кобальт или сплав кобальта. В качестве матричного связующего металла могут быть использованы и другие металлы, например, никель, железо и их сплавы.

Как упоминалось ранее, передняя режущая грань 106 массива суперабразивного материала 104 может включать один или более объемный элемент поверхности. В частном примере, передняя режущая грань 106 массива суперабразивного материала 104 может включать одну или более выемки, в соответствии с раскрытием в патентной заявке US 13/092396, поданной 22 апреля 2011 г. (DiGiovanni et al.), и (или) предварительной патентной заявке US 61/535766, поданной 16 сентября 2011 г. (DiGiovanni et al.). В других вариантах выполнения, передняя режущая грань 106 массива суперабразивного материала 104 может включать одну или более выемки или выступы, как это описано в настоящей заявке.

В качестве частного примера, не ограничивающего изобретение, в режущей грани 106 режущего элемента 100 может быть образована утопленная поверхность 114. Например, утопленная поверхность 114, имеющая в целом кольцевую форму, может быть образована в режущей грани 106 режущего элемента 100, как это показано на фиг. 2 и 3. Утопленная поверхность 114 может находиться вблизи круговой фаски 110 режущего элемента 100, например, вблизи поверхности 112 фаски. В некоторых вариантах выполнения, утопленная поверхность 114 может иметь дугообразную форму и быть вогнутой, как это показано на фиг. 2 и 3. Утопленная поверхность может иметь любую форму, в соответствии с другими вариантами выполнения.

В частных примерах, утопленная поверхность 114 может находиться на глубине примерно от 0,0254 до 2,54 мм в массиве суперабразивного материала 104 от передней режущей грани 106. Кроме того, утопленная поверхность 114 может иметь ширину примерно от 0,1 до 10 миллиметров, примерно от 0,5 до 8,0 миллиметров, или даже примерно от 1,0 до 5,0 миллиметров. Радиально наружная кромка утопленной поверхности 114 может быть расположена на расстоянии примерно от 0,1 до 8,0 мм от поверхности 112 фаски. Ширина круговой фаски 110 (измеренная перпендикулярно центральной оси режущего элемента 100) может составлять примерно от 0,254 до 0,483 мм. В одном частном варианте выполнения, радиально наружная кромка утопленной поверхности 114 может располагаться на расстоянии примерно 1,0 мм от поверхности 112 фаски, а ширина круговой фаски 110 может составлять примерно 0,245 мм. В другом частном варианте выполнения, радиально наружная кромка утопленной поверхности 114 может располагаться на расстоянии примерно 1,2 мм от поверхности 112 фаски, а фаска 110 может иметь ширину примерно 0,406 мм. В другом частном варианте выполнения, радиально наружная кромка утопленной поверхности 114 может быть расположена на расстоянии примерно 1,6 мм от поверхности 112 фаски, а круговая фаска 110 может иметь ширину примерно 0,483 мм.

Как показано на фиг. 2 и 3, в кольцевой конфигурации, утопленная поверхность 114 может проходить по кругу вокруг всего режущего элемента 100, относительно центральной оси режущего элемента. В других вариантах выполнения, утопленная поверхность 114 может проходить только вдоль части режущего элемента, по окружности относительно его центральной оси, и может включать криволинейные и (или) линейные сегменты. В некоторых вариантах выполнения, утопленная поверхность 114 может включать одну или более секций, имеющих форму линии провисания (например, форму гиперболического косинуса).

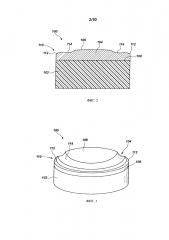

На фиг. 4 представлен другой вариант выполнения фигурного режущего элемента 120, имеющего непланарную режущую грань 122. Режущая грань 122 режущего элемента 120 на фиг. 4 имеет более заостренную форму по сравнению с формой режущих элементов, показанных на фиг. 2 и 3, и имеет в основном коническую боковую поверхность 124, проходящую к куполообразной концевой поверхности 126. Режущий элемент 120 также может включать подложку 128 режущего элемента и массив суперабразивного материала 130 на подложке 128. Массив суперабразивного материала 130 и подложка 128 могут соответствовать описанным выше применительно к массиву суперабразивного материала 104 и подложки 102 на фиг. 2 и 3. Размеры и форма массива суперабразивного материала 130 могут быть такими, что режущая грань 122, имеющая в целом коническую боковую поверхность 124 и в целом куполообразную концевую поверхность 126, имеет открытые поверхности суперабразивного материала 130.

Режущий элемент 120 также имеет один или более объемных элементов поверхности. В частном примере, режущая грань 122 массива суперабразивного материала 130 может включать одну или более выемки, в соответствии с раскрытием в патентной заявке US 13/092396, и (или) предварительной патентной заявке US 61/535766, поданной 16 сентября 2011 г. В других вариантах выполнения, режущая грань 122 массива суперабразивного материала 130 может включать одну или более выемку или выступ, как это было описано в настоящей заявке.

В частном примере, первая утопленная поверхность 132 и вторая утопленная поверхность 134 могут быть образованы в конической боковой поверхности 124 массива абразивного материала 130. Каждая из первой и второй утопленных поверхностей 132, 134 может быть аналогична описанной ранее утопленной поверхности 114 на фиг. 2 и 3, и может иметь дугообразную вогнутую форму, как это показано на фиг. 4. Утопленные поверхности 132, 134 могут иметь любую форму, в соответствии с другими вариантами выполнения. Утопленные поверхности 132, 134, при круглой форме режущего элемента, могут проходить вокруг всего режущего элемента 120 относительно центральной оси режущего элемента 120. В других вариантах выполнения, утопленные поверхности 132, 134 могут проходить вокруг режущего элемента 120 относительно его центральной оси, только вдоль части его окружности, и могут включать криволинейные и (или) линейные сегменты.

В дополнительных вариантах выполнения настоящего изобретения, режущие элементы, имеющие нецилиндрическую форму, включают непланарную переднюю режущую грань на массиве суперабразивного материала. Примеры таких вариантов выполнения представлены на фиг. 5-7.

На фиг. 5 и 6 представлен режущий элемент 140, имеющий в целом овальную форму (в плоскости, поперечной центральной оси режущего элемента 140). Режущий элемент 140 имеет подложку 142 и расположенный на подложке массив суперабразивного материала 144. Массив суперабразивного материала 144 имеет переднюю режущую грань 146. Массив суперабразивного материала 144 и подложка 142 могут быть аналогичны описанным ранее применительно к массиву суперабразивного материала 104 и подложке 102 на фиг. 2 и 3.

Как показано на фиг. 5 и 6, подложка 142 имеет боковую поверхность 143 овальной или эллиптической формы в плоскости, перпендикулярной центральной оси режущего элемента 140. Массив суперабразивного материала 144 также может иметь боковую поверхность 145 овальной или эллиптической формы в плоскости, перпендикулярной центральной оси режущего элемента 140. Боковая поверхность 145 массива суперабразивного материала 144 может иметь одинаковую протяженность с боковой поверхностью 143 подложки 142 и служить ее продолжением.

Режущая грань 146 массива суперабразивного материала 144 режущего элемента 140 также включают один или более объемных элементов поверхности. В качестве примера, не ограничивающего изобретения, режущая грань 146 массива суперабразивного материала 144 может включать одну или более выемки в соответствии с раскрытием в патентной заявке US 13/092396, и (или) предварительной патентной заявке US 61/535766, поданной 16 сентября 2011 г. В других вариантах выполнения, режущая грань 146 массива суперабразивного материала 144 может включать одну или более выемок или выступов, в соответствии с описанными в настоящей заявке.

В качестве частного примера, в режущей грани 146 массива абразивного материала 144 может быть определена утопленная поверхность 148. Утопленная поверхность 148 может быть аналогична ранее описанной утопленной поверхности 114 на фиг. 2 и 3. Утопленная поверхность 148, однако, может быть в основном планарной и ориентированной в целом поперек центральной оси режущего элемента 140, как это показано на фиг. 5 и 6. Утопленная поверхность 148 может иметь любую форму в соответствии с другими вариантами выполнения. В круговой конфигурации, утопленная поверхность 148 может проходить по кругу вокруг всего режущего элемента 140, вокруг его центральной оси. В других вариантах выполнения, утопленная поверхность 140 может проходить вокруг только части режущего элемента 140, вокруг его центральной оси, и может включать криволинейные и (или) линейные сегменты.

Хотя режущий элемент 140 на фиг. 5 и 6 имеет овальную или эллиптическую форму в плоскости поперек центральной оси режущего элемента, другие варианты выполнения режущих элементов могут иметь любую другую форму, включая круглую форму, треугольную форму, прямоугольную форму, надгробного камня и др., в плоскости поперек центральной оси режущих элементов.

На фиг. 7 представлен вид сверху, аналогичный виду на фиг. 6, показывающий другой режущий элемент 150 треугольной формы в плоскости поперек центральной оси режущего элемента 150. Режущий элемент 150 может включать подложку (не показана) и расположенный на подложке массив суперабразивного материала 154. Массив суперабразивного материала 154 включает переднюю режущую грань 156. Массив суперабразивного материала 154 и подложка могут быть аналогичны ранее описанным применительно к массиву суперабразивного материала 104 и подложке 102, показанных на фиг. 2 и 3. Подложка и массив суперабразивного материала 154 каждая могут включать боковую поверхность, имеющую в целом треугольную форму в плоскости поперек центральной оси режущего элемента 150 (т.е., в плоскости изображения на фиг. 7).

Режущая грань 156 массива суперабразивного материала 154 режущего элемента 150 также включает один или более объемных элементов поверхности. В качестве не ограничивающего изобретение примера, режущая грань 156 массива суперабразивного материала 154 может включать одну или более выемок в соответствии с раскрытием в патентной заявке US 13/092396, и (или) предварительной патентной заявке US 61/535766, поданной 16 сентября 2011 г. В других вариантах выполнения, режущая грань 156 массива суперабразивного материала 154 может включать одну или более выемок или выступов, в соответствии с настоящей заявкой.

В качестве частного примера, в режущей грани 156 массива абразивного материала может быть определена утопленная поверхность 158. Утопленная поверхность 158 может быть в основном планарной и ориентированной по меньшей мере в целом поперек центральной оси режущего элемента 150, как показано на фиг. 7. Утопленная поверхность 158 может проходить вдоль треугольной траектории вблизи наружной режущей кромки треугольного режущего элемента 150, и может в целом иметь своим центром центральную ось режущего элемента 150, как показано на фиг. 7. Утопленная поверхность 158 может иметь любую другую форму, в соответствии с другими вариантами выполнения.

Утопленная поверхность 114 на фиг. 2 и 3, утопленные поверхности 132 и 134 на фиг. 4 и утопленная поверхность 148 на фиг. 5 и 6 имеют криволинейную форму. Режущий элемент 150 на фиг. 7 включает утопленную поверхность 158 с линейными сегментами. Таким образом, режущие элементы, в соответствии с настоящим изобретением, могут включать элементы на передней режущей грани массива суперабразивного материала, при этом эти элементы включают одну или более линейных утопленных поверхностей, или утопленные поверхности, имеющие один или более линейных сегментов. Другие примеры подобных вариантов выполнения иллюстрируются на фиг. 8-10.

На фиг. 8 представлен режущий элемент 160, содержащий массив суперабразивного материала 164. Режущий элемент 160 может включать подложку (не показана) и расположенный на подложке массив суперабразивного материала 164. Массив суперабразивного материала 164 имеет переднюю режущую грань 166. Массив суперабразивного материала 164 и подложка могут быть аналогичны описанным ранее массиву суперабразивного материала 104 и подложке 102 на фиг. 2 и 3. Режущая грань 166 массива суперабразивного материала 164 режущего элемента 160 также имеют один или более объемных элементов поверхности, включающих по меньшей мере один линейный сегмент. В качестве частного, не ограничивающего изобретение, примера, режущая грань 166 массива суперабразивного материала 164 может включать одну или более выемок, аналогичных описанным выше, но которые включают по меньшей мере один линейный сегмент. В качестве частного примера, в режущей грани 166 массива суперабразивного материала 164 могут быть образованы первая утопленная поверхность 168 и вторая утопленная поверхность 170. Утопленные поверхности 168, 170 могут иметь зигзагообразную форму в диаметральной плоскости, поперечной центральной оси режущего элемента 160, как показано на фиг. 8. Таким образом, каждая утопленная поверхность 168, 170 включает первый линейный сегмент с первой стороны вершины зигзагообразной утопленной поверхности 168, 170, и второй линейный сегмент со второй стороны вершины зигзагообразной утопленной поверхности 168, 170. Вершина каждой зигзагообразной утопленной поверхности 168, 170 может быть расположена на линии, пересекающей центральную ось режущего элемента, как это показано на фиг. 8. При этом, в некоторых вариантах выполнения, зигзагообразная утопленная поверхность 168, 170 может быть симметричной относительно оси. В некоторых вариантах выполнения, зигзагообразная утопленная поверхность 168, 170 может и не быть симметрична относительно оси. В варианте выполнения, показанном на фиг. 8, утопленные поверхности 168, 170 по меньшей мере в основном расположены на одной половине передней режущей грани 166 массива суперабразивного материала 164, а вершина каждой зигзагообразной поверхности 168, 170 направлена по радиусу внутрь в сторону противоположной половины передней режущей грани 166 массива суперабразивного материала 164.

На фиг. 9 представлен другой вариант выполнения режущего элемента 180, в целом аналогичного режущему элементу 160, показанному на фиг. 8. Режущий элемент 180 может включать подложку (не показано) и расположенный на подложке массив суперабразивного материала. Массив суперабразивного материала 184 имеет переднюю режущую грань 186. Массив суперабразивного материала 184 и подложка могут быть аналогичны ранее описанным массиву суперабразивного материала 104 и подложке 102, показанным на фиг. 2 и 3. Режущая грань 186 массива суперабразивного материала 184 режущего элемента 180 также включает первую утопленную поверхность 188 и вторую утопленную поверхность 190, образованные в режущей грани 186 массива абразивного материала 184. Утопленные поверхности 188, 190 имеют зигзагообразную форму в диаметральной плоскости, поперечной центральной оси режущего элемента 180, как показано на фиг. 9. Таким образом, каждая утопленная поверхность 188, 190 включает первый линейный сегмент с первой стороны вершины зигзагообразной утопленной поверхности 188, 190, и второй линейный сегмент со второй стороны вершины зигзагообразной утопленной поверхности 188, 190. Вершина каждой зигзагообразной утопленной поверхности 188, 190 может быть расположена на линии, пересекающей центральную ось режущего элемента, как это показано на фиг. 9. В варианте выполнения, показанном на фиг. 9, утопленные поверхности 188, 190 по меньшей мере в основном расположены на одной половине передней режущей грани 186 массива суперабразивного материала 184, а вершина каждой зигзагообразной поверхности 188, 190 направлена по радиусу наружу от центральной оси режущего элемента 180.

На фиг. 10 представлен другой вариант выполнения режущего элемента 200, который может включать подложку (не показана) и расположенный на подложке массив суперабразивного материала 204. Массив суперабразивного материала 204 имеет переднюю режущую грань 206. Массив суперабразивного материала 204 и подложка могут быть аналогичны ранее описанным массиву суперабразивного материала 104 и подложке 102, показанным на фиг. 2 и 3. Режущая грань 206 массива суперабразивного материала 204 режущего элемента 200 также включает первую линейную утопленную поверхность 208 и вторую линейную утопленную поверхность 210, образованные в режущей грани 206 массива суперабразивного материала 204. Утопленные поверхности 208, 210 проходят линейно через режущую грань 206 массива суперабразивного материала 204, как это показано на фиг. 10. Утопленные поверхности 208, 210 могут проходить в основном параллельно друг другу, как это показано на фиг. 10. В других вариантах выполнения, они могут располагаться под углом друг к другу.

Режущ