Лопатка ротора турбомашины

Иллюстрации

Показать всеЛопатка (112) ротора турбомашины, содержащая хвостовик (113) и вершину (114), разнесенные на высоту (h) лопатки, имеющая по меньшей мере один промежуточный сегмент (112a) между хвостовиком (113) лопатки и вершиной (114) лопатки, который имеет обратную стреловидность на по меньшей мере 50% высоты (h) лопатки, и концевой сегмент (112b) с прямой стреловидностью между промежуточным сегментом (112a) и вершиной (114) лопатки, причем концевой сегмент (112b) также имеет угол наклона линии, проходящей через центры тяжести (CG) последовательных профилей лопатки, относительно радиальной оси (Y) лопатки в направлении вращения (R) ротора. Настоящее изобретение позволяет дополнительно уменьшить риск динамического самозацепления лопатки ротора, содержащей концевой сегмент с прямой стреловидностью между вершиной лопатки и промежуточным сегментом, который имеет обратную стреловидность на протяжении по меньшей мере 50% высоты лопатки. 4 н. и 7 з.п. ф-лы, 14 ил.

Реферат

Уровень техники

Настоящее изобретение относится к области лопаток турбомашин и, в частности, к области лопаток роторов турбомашин.

В настоящем контексте термин "турбомашина" используется, чтобы обозначать какую-либо машину, в которой энергия может переноситься между потоком жидкости и, по меньшей мере, одним множеством лопаток, таких как, например, компрессор, насос, турбина или комбинация, по меньшей мере, двух из них. В описании ниже термин "выше по потоку" и "ниже по потоку" определяются относительно нормального направления потока жидкости через турбомашину.

Такая турбомашина может содержать множество каскадов, каждый каскад обычно содержит два набора аэродинамических профилей, а именно, набор подвижных лопаток и набор неподвижных направляющих лопаток. Такие наборы содержат множество аэродинамических профилей, которые смещены друг от друга в поперечном направлении. Обычно, аэродинамические профили размещаются радиально вокруг центральной оси А. Таким образом, такой набор формирует ротор, когда он составляет множество подвижных лопаток, или статор, когда он составляет множество направляющих лопаток. Ближний конец каждой лопатки относительно центральной оси А обычно называется ее хвостовиком, в то время как дальний конец обычно называется ее вершиной. Расстояние между хвостовиком и вершиной известно как высота лопатки. Между своим хвостовиком и своим вершиной лопатка состоит из ряда аэродинамических профилей, проходящих по существу перпендикулярно радиальной Y-оси. В этом контексте, выражение "по существу перпендикулярный" означает, что плоскость каждого профиля может представлять угол относительно радиальной Y-оси, который примерно равен 90°, например, находясь в диапазоне 60°-120°.

В турбомашине такой ротор обычно окружается оболочкой. Для того, чтобы ограничивать потери потока в роторе, в типичном варианте желательно ограничивать радиальный зазор между вершинами лопаток и внутренними стенками оболочки. Однако, это уменьшение в радиальном зазоре вызывает увеличение риска соприкосновения между вершинами лопаток и внутренними стенками оболочки. Такое соприкосновение может быть особенно опасным, если частота соприкосновения входит в резонанс с резонансной частотой лопаток при изгибании. Эта проблема, таким образом, привела к исследованиям, таким которые описаны Кевином Е. Тернером, Майклом Данном и Корсо Падвой под названием "Airfoil deflection characteristics during rub events" в "ASME Turbo Expo 2010: Power for land sea and air", 14-18 июня 2010 год, Глазго, Великобритания, и которые описаны Робином Дж. Уильямсом под названием "Stimulation of blade casing interaction phenomenon in gas turbines resulting from heavy tip rubs using an implicit time marching method" в "ASME Turbo Expo 2011", 6-10 июня 2011 года, Ванкувер, Британская Колумбия, Канада.

Одновременно, по аэродинамическим причинам, для того, чтобы увеличивать эффективность компрессоров и вентиляторов, и, в частности, тех, которые достигают трансзвуковых скоростей потока, были предложены лопатки обратной стреловидности, например, в заявке на патент США №2010/0054946 А1, а также в исследовании, озаглавленном "Influence of sweep on the 3D shock structure in an axial transonic compressor", описанном Йоргом Бергнером, Стэфаном Кеблицем, Дитмаром К. Хеннеке, Гаральдом Пассрукером и Эрихом Стейнхардом в "ASME Turbo Expo 2005: Power for land sea and air", 6-9 июня 2005 года, в Рено-Тахо, Невада, США.

Однако, по геометрическим причинам, лопатки обратной стреловидности могут представлять характер поведения, который особенно негативен в случае возникновения соприкосновения с оболочкой. Как результат таких форм, поперечный изгиб, вызываемый таким соприкосновением, может ухудшить явление динамического самозацепления.

Французская патентная заявка FR 2851798 А1 раскрывает лопатку ротора, имеющую концевой сегмент, который загнут назад, между вершиной лопатки и промежуточным сегментом, который представляет обратную стреловидность в пределах большого фрагмента высоты лопатки. Прямая стреловидность концевого сегмента в такой конфигурации может служить для снижения риска динамического самозацепления, по меньшей мере, частично.

Задача и сущность изобретения

Настоящее изобретение пытается дополнительно уменьшить риск динамического самозацепления лопатки ротора, содержащей концевой сегмент с прямой стреловидностью между вершиной лопатки и промежуточным сегментом, который имеет обратную стреловидность на протяжении, по меньшей мере, 50% высоты лопатки.

По меньшей мере, в одном варианте осуществления эта задача решается посредством того, что упомянутый концевой сегмент может также иметь положительный тангенциальный угол наклона, и, в частности, положительный тангенциальный угол наклона, который превышает угол наклона промежуточного сегмента, тем самым, способствуя вместе с прямой стреловидностью концевого сегмента ограничению взаимодействия между вершиной лопатки и кольцевой оболочкой, которая находится близко к ней, в случае, когда лопатка отклоняется при изгибе. Выражение "тангенциальный угол наклона" используется в настоящем контексте, чтобы означать угол наклона линии, проходящей через центры тяжести CG последовательных профилей, относительно радиальной оси в направлении, соединяющем лопатка с осью вращения ротора. Этот угол наклона считается положительным, если идет к вершине лопатки, лопатка наклоняется в направлении вращения лопатки, и отрицательным, если лопатка наклоняется в противоположном направлении. Посредством этих мер можно получать аэродинамические преимущества лопаток с обратной стреловидностью без негативного влияния динамической реакции лопаток на соприкосновения с оболочкой, таким образом обеспечивая сохранение небольшого зазора между вершинами лопаток и оболочкой вместе с аэродинамическими преимуществами, которые происходят из этого. Промежуточный сегмент может также иметь положительный тангенциальный угол наклона на протяжении, по меньшей мере, одной зоны, примыкающей к концевому сегменту.

Кроме того, концевой сегмент может, в частности, непосредственно примыкать к вершине лопатки, таким образом проходя до вершины лопатки и освобождая большую часть высоты лопатки для промежуточного сегмента с обратной стреловидностью.

Для того, чтобы уменьшать взаимодействие вершины лопатки с кольцевой оболочкой, концевой сегмент может занимать, по меньшей мере, 5%, а предпочтительно, по меньшей мере, 8% высоты лопатки.

Однако, для того, чтобы максимизировать аэродинамические преимущества обратной стреловидности, концевой сегмент должен занимать не больше 30%, а предпочтительно не больше 15% высоты лопатки.

Изобретение также предоставляет цельный облопаченный диск (или "монолитный диск с лопатками"), имеющий множество лопаток, каждая имеет концевой сегмент с прямой стреловидностью между промежуточным сегментом с обратной стреловидностью и вершиной лопатки. Такой цельный снабженный лопатками диск имеет то преимущество, что является прочным и простым. Однако, лопатки изобретения могут альтернативно также быть лопатками, которые прикреплены индивидуально, например, с помощью крепежного элемента с елочными пазами под хвостовиком лопатки.

Изобретение также предоставляет компрессор или вентиляторный ротор, имеющий множество лопаток, каждый имеет концевой сегмент с прямой стреловидностью между промежуточным сегментом с обратной стреловидностью и вершиной лопатки.

Краткое описание чертежей

Изобретение и его преимущество будут пояснены более подробно в последующем подробном описании двух вариантов осуществления, показанных в качестве неограничивающих примеров. Описание ссылается на прилагаемые чертежи, на которых:

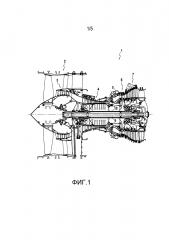

Фиг. 1 - схематичный продольный разрез турбомашины;

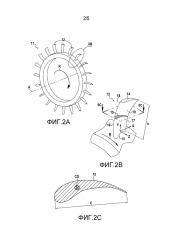

Фиг. 2А - схематичный вид в перспективе ротора турбомашины;

Фиг. 2В - схематичный вид в перспективе деталей ротора с фиг. 2А;

Фиг. 2С - вид в поперечном разрезе одной из лопаток ротора на фиг. 2А, показанного на плоскости IIC-IIC;

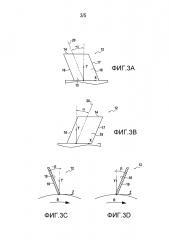

Фиг. 3А - лопатка ротора, которая имеет обратную стреловидность;

Фиг. 3В - лопатка ротора, которая имеет прямую стреловидность;

Фиг. 3С - лопатка ротора, представляющую тангенциальный угол наклона, который является отрицательным;

Фиг. 3D - лопатка ротора, представляющую тангенциальный угол наклона, который является положительным;

Фиг. 4 - схема, показывающая вибрацию лопатки при изгибе после соприкосновения с оболочкой;

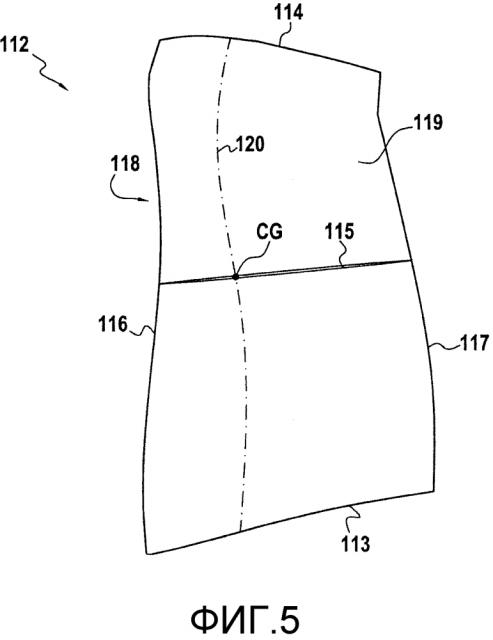

Фиг. 5 - вид в перспективе лопатки турбомашины в первом варианте осуществления изобретения;

Фиг. 6А - схема, показывающая, как стреловидность лопатки на фиг. 5 изменяется между хвостовиком и вершиной лопатки;

Фиг. 6В - схема, показывающая, как тангенциальный угол наклона лопатки на фиг. 5 изменяется между хвостовиком и вершиной лопатки;

Фиг. 7А - схема, показывающая, как стреловидность лопатки во втором варианте осуществления изменяется между хвостовиком и вершиной лопатки; и

Фиг. 7В - схема, показывающая, как тангенциальный угол наклона лопатки второго варианта осуществления изменяется между хвостовиком и вершиной лопатки.

Подробное описание изобретения

Фиг. 1 показывает пример турбомашины и, в частности, турбовентилятора 1 с осевым потоком. Показанный турбовентилятор 1 содержит вентилятор 2, компрессор 3 низкого давления, компрессор 4 высокого давления, камеру 5 сгорания, турбину 6 высокого давления и турбину 7 низкого давления. Вентилятор 2 и компрессор 3 низкого давления соединяются с турбиной 7 низкого давления посредством первого трансмиссионного вала 9, в то время как компрессор 4 высокого давления и турбина 6 высокого давления соединяются вместе посредством второго трансмиссионного вала 10.

При эксплуатации, поток воздуха, сжатого посредством компрессоров 3 и 4 низкого и высокого давления, поддерживает горение в камере 5 сгорания, с расширением газа сгорания, приводящего в действие турбины 6 и 7 высокого и низкого давления. Посредством валов 9 и 10 турбины 6 и 7, таким образом, приводят в действие вентилятор 2 и компрессоры 3, 4. Воздух, нагоняемый вентилятором 2, и газ сгорания, покидающий турбореактивный двигатель 1 через реактивное сопло (не показано) ниже по потоку от турбин 6 и 7, оказывают реактивный толчок на турбореактивный двигатель 1, и, таким образом, на транспортное средство, такое как самолет (не показан).

Каждый компрессор 3, 4 и каждая турбина 6, 7 турбореактивного двигателя содержат множество каскадов, причем каждый каскад формируется посредством неподвижного множества лопаток или "статора" и вращающегося множества лопаток или "ротора". Ротор 11 осевого компрессора показан схематично на фиг. 2А. Ротор 11 имеет множество лопаток 12, размещенных радиально вокруг оси вращения А ротора 11, причем эта ось по существу параллельна основному направлению потока рабочей текучей среды через турбореактивный двигатель 1. Лопатки 12 могут быть объединены как один фрагмент с ротором 11, таким образом, формируя цельный снабженный лопатками диск, или иначе они могут быть сформированы отдельно и присоединяться к ротору крепежным средством, которое обычно известно из уровня техники, таким как крепления посредством елочного хвостовика.

Как показано более детально на фиг. 2В, каждая лопатка 12 представляет трехмерную систему координат, имеющую три ортогональные оси X, Y и Z. Ось X параллельна оси вращения А ротора 11, ось Z тангенциальна к направлению вращения R лопаток 12 вокруг оси вращения А, а ось Y является радиальной осью в направлении, которая пересекает ось вращения А. Каждая лопатка 12 содержит хвостовик 13 лопатки и вершину 14 лопатки, которые отстоят на высоту h лопатки в направлении радиальной оси Y. Между хвостовиком 13 лопатки и вершиной 14 лопатки лопатка 12 содержит ряд аэродинамических профилей 15 в плоскостях, перпендикулярных радиальной оси Y, формируя переднюю кромку 16 в направлении вверх по потоку, заднюю кромку 17 в направлении вниз по потоку, сторону 18 всасывания и сторону 19 давления. В компрессоре или вентиляторном роторе направление вращения R при обычной эксплуатации является таким, что каждая лопатка 12 движется в свою сторону 19 давления.

Один такой профиль 15 лопатки 12 показан на фиг. 2С. Каждый профиль 15 представляет хорду С между передней кромкой 16 и задней кромкой 17, и центр тяжести CG, определенный как геометрический центр масс профиля 15. В области лопаток турбомашины угол наклона линии, проходящей через центры тяжести CG последовательных профилей 15 относительно радиальной оси Y, используется для определения стреловидности и тангенциального угла наклона лопатки 12. Таким образом, при прохождении к вершине 14 лопатки эта линия 20 представляет угол наклона -β в направлении вверх по потоку в плоскости XY, как показано на фиг. 3А, лопатка 12 представляет обратную стреловидность. В отличие от этого, когда эта линия 20 представляет угол наклона β в направлении вниз по потоку в той же плоскости, как показано на фиг. 3В, лопатка 12 представляет прямую стреловидность. Аналогично, тангенциальный угол наклона определяется углом наклона между линией 20 и радиальной осью Y в плоскости ZY. Таким образом, когда линия 20 наклоняется в сторону 18 всасывания при прохождении к вершине 14 лопатки (и, таким образом, наклоняется в направлении, противоположном направлению вращения R ротора), лопатка 12 представляет тангенциальный угол наклона -β, который является отрицательным, как показано на фиг. 3С. В отличие от этого, когда этот угол наклона направлен в сторону 19 давления (и, таким образом, в том же направлении, что и направление вращения R ротора), лопатка 12 представляет тангенциальный угол наклона β, который является положительным, как показано на фиг. 3D. Помимо стреловидности и тангенциального угла наклона, лопатки турбомашины, как правило, представляют формы, которые являются сложными, с профилями 15, представляющими угол атаки, кривизну, толщину и хорду С, которые также могут изменяться вдоль оси Y.

В предшествующем уровне техники, и, в частности, для лопаток ротора компрессоров и вентиляторов, было обнаружено, что конфигурация с обратной стреловидностью представляет аэродинамические преимущества, в частности, при работе в околозвуковом диапазоне. Однако, такая конфигурация может также представлять механические недостатки, в частности в случае вершины лопатки, приходящей в соприкосновение с оболочкой, окружающей ротор. Как может быть видно на фиг. 1, зазор, который, как правило, имеется между вершинами лопаток вентиляторных роторов 2 и компрессоров 3, 4 и оболочками, соответственно, вентилятора и компрессора, является очень ограниченным. В частности, такой зазор ведет к аэродинамическим потерям на вершинах лопаток, вызывая значительные потери в общей эффективности турбомашины. Они, следовательно, должны быть уменьшены, что, таким образом, напротив увеличивает вероятность возникновения соприкосновения между вершинами лопаток и оболочкой в результате вибрации или в результате деформации в турбомашине. Такое соприкосновение ведет к неустойчивому усилию на лопатка при изгибе, и даже, если оболочка представляет зону амортизации для снижения этого усилия, периодическое соприкосновение с частотой, близкой к резонансной частоте лопатки при изгибе, что может вести к резонансу и даже возможности перелома лопатки.

Это явление более ярко выражено на лопатках с обратной стреловидностью, поскольку с такой формой отклонение лопатки после первого соприкосновения создает риск возникновения последующих неблагоприятных соприкосновений. Такое отклонение лопатки 12 с обратной стреловидностью в первом режиме вибрации при изгибе показано схематично на фиг. 4, где может быть видно, как смещение в направлении вверх по потоку вершины 14 лопатки относительно хвостовика 13 лопатки может ухудшать соприкосновение между вершиной 14 лопатки и оболочкой, когда лопатка 12 входит в вибрацию.

Фиг. 5 показывает другую лопатку 112 в первом варианте осуществления изобретения, который делает возможным уменьшение этого недостатка лопаток с обратной стреловидностью. Эта лопатка 112 также имеет хвостовик 113 лопатки, вершина 114 лопатки, переднюю кромку 116, заднюю кромку 117, сторону 118 давления и сторону 119 всасывания, и она также состоит из ряда аэродинамических профилей 115 в пределах высоты h лопатки между хвостовиком 113 лопатки и вершиной 114 лопатки. Однако, между вершиной 114 лопатки и промежуточным сегментом 112а с обратной стреловидностью, который занимает приблизительно 65% высоты h лопатки, эта лопатка 112 представляет концевой сегмент 112b с прямой стреловидностью, занимающий около 10% высоты h лопатки. Эта прямая стреловидность концевого сегмента 112b, таким образом, уменьшает смещение вершины 114 лопатки в направлении вверх по потоку относительно хвостовика 113 лопатки. Кроме того, в этом первом варианте осуществления концевой сегмент 112b также представляет положительный тангенциальный угол наклона, который значительно больше угла наклона промежуточного сегмента 112а.

Фиг. 6А показывает проекцию на плоскость XY линии 120, связывающей центры тяжести CG профилей 115 этой лопатки 112. Для того, чтобы видеть более ясно, как позиция линии 120 изменяется, расстояния вдоль оси X увеличены относительно расстояний вдоль оси Y. Таким образом, может быть видно, как лопатка представляет обратную стреловидность в пределах промежуточного сегмента 112а, занимающего приблизительно 65% высоты h лопатки, за которой следует прямая стреловидность в пределах концевого сегмента 112b, расположенного между промежуточным сегментом 112а и вершиной 114 лопатки. Таким образом, в этом концевом сегменте 112b линия 120 движется назад через расстояние dx вдоль оси X около 1,75% высоты h лопатки, тем самым, уменьшая смещение вершины 114 лопатки в направлении вверх по потоку, и, таким образом, уменьшая риск возникновения динамического самозацепления лопатки 112 следом за первым соприкосновением с оболочкой.

Фиг. 6В показывает проекцию той же линии 120 на плоскость ZY, таким образом, показывая положительный тангенциальный угол наклона β, который значительно более ярко выражен в пределах концевого сегмента 112b, чем в пределах промежуточного сегмента 112а. Для того, чтобы видеть более ясно, как позиция линии 120 изменяется, расстояния вдоль оси Z аналогично увеличены относительно расстояний вдоль оси Y. Как следствие этого более ярко выраженного положительного тангенциального угла наклона, линия 120 проходит вперед в сторону давления на расстояние dz вдоль оси Z, которое равно приблизительно 4% высоты h лопатки, таким образом, способствуя в этом способе снижения риска динамического самозацепления лопатки 112.

Однако, в других вариантах осуществления, положительный тангенциальный угол наклона в пределах концевого сегмента должен быть более ярко выражен в пределах только, по меньшей мере, одной зоны промежуточного сегмента, примыкающего к концевому сегменту. Таким образом, фиг. 7А и 7В показывают линию 120, соединяющую вместе центры тяжести профилей лопатки во втором варианте осуществления, которая проецируется тем же образом, соответственно, на плоскости XY и ZY. Как в первом варианте осуществления, эта лопатка представляет обратную стреловидность в пределах промежуточного сегмента 112а, занимающего приблизительно 65% высоты h лопатки, за которым следует прямая стреловидность в пределах концевого сегмента 112b, находящегося между промежуточным сегментом 112а и вершиной лопатки. Таким образом, как показано на фиг. 7А, в концевом сегменте 112b линия перемещается назад на протяжении расстояния dx вдоль оси X, равного приблизительно 1,25% высоты h лопатки, таким образом, уменьшая смещение вершины лопатки в направлении вверх по потоку и, таким образом, уменьшая риск динамического самозацепления лопатки следом за первым соприкосновением с оболочкой. Однако, как показано на фиг. 7В, в этом варианте осуществления положительный тангенциальный угол наклона β незначительно более ярко выражен в пределах концевого сегмента 112b, чем в пределах зоны, примыкающей промежуточному сегменту 112а.

Хотя настоящее изобретение описано со ссылкой на конкретные варианты осуществления, ясно, что различные модификации и изменения могут быть выполнены в этих вариантах осуществления без превышения общих границ изобретения, которые определены формулой изобретения. Например, в различных вариантах осуществления обратная стреловидность концевого сегмента может вынуждать центр тяжести профилей лопатки перемещаться назад вдоль оси X на протяжении расстояния вплоть до 5% высоты лопатки, в зависимости от варианта осуществления. Смещение профилей лопатки вдоль оси Z в результате положительного тангенциального угла наклона концевого сегмента может также составлять вплоть до 7% высоты лопатки в зависимости от этих различных вариантов осуществления. Кроме того, индивидуальные характеристики различных упомянутых вариантов осуществления могут быть объединены в дополнительных вариантах осуществления. Следовательно, описание и чертежи должны рассматриваться в смысле, который является скорее иллюстративным, чем ограничивающим.

1. Лопатка (112) ротора турбомашины, содержащая хвостовик (113) и вершину (114), разнесенные на высоту (h) лопатки, имеющая, по меньшей мере, один промежуточный сегмент (112a) между хвостовиком (113) лопатки и вершиной (114) лопатки, который имеет обратную стреловидность на, по меньшей мере, 50% высоты (h) лопатки, и концевой сегмент (112b) с прямой стреловидностью между промежуточным сегментом (112a) и вершиной (114) лопатки, причем концевой сегмент (112b) также имеет угол наклона линии, проходящей через центры тяжести (CG) последовательных профилей лопатки, относительно радиальной оси (Y) лопатки в направлении вращения (R) ротора.

2. Лопатка (112) по п. 1, в которой упомянутый угол наклона концевого сегмента (112b) превышает упомянутый угол наклона промежуточного сегмента (112a).

3. Лопатка (112) по п. 1, в которой промежуточный сегмент (112a) дополнительно имеет угол наклона в пределах, по меньшей мере, одной зоны, примыкающей к концевому сегменту (112b).

4. Лопатка (112) по п. 1, в которой концевой сегмент (112b) непосредственно примыкает к вершине (114) лопатки.

5. Лопатка (112) по п. 1, в которой концевой сегмент (112b) составляет, по меньшей мере, 5% высоты (h) лопатки.

6. Лопатка (112) по п. 5, в которой концевой сегмент (112b) составляет, по меньшей мере, 8% высоты (h) лопатки.

7. Лопатка (112) по п. 1, в которой концевой сегмент (112b) составляет не более 30% высоты (h) лопатки.

8. Лопатка (112) по п. 7, в которой концевой сегмент (112b) составляет не более 15% высоты (h) лопатки.

9. Цельный облопаченный диск, имеющий множество лопаток (112) по любому из пп. 1-8.

10. Ротор компрессора, имеющий множество лопаток (112) по любому из пп. 1-8.

11. Вентиляторный ротор, включающий в себя множество лопаток (112) по любому из пп. 1-8.