Электромагнитный исполнительный механизм и устройство сохранения сил инерции для поршневого компрессора

Иллюстрации

Показать всеИзобретение относится к поршневым газовым компрессорам, содержащим устройство сохранения сил инерции. Компрессор 100 содержит поршень 116, расположенный в корпусе и посредством электромагнитного привода 132 приводимый в возвратно-поступательное движение в указанном корпусе. Компрессор, содержит поршень, расположенный в цилиндре с возможностью возвратно-поступательного перемещения. Подвижный узел соединен с поршнем. Электромагнитный привод выполнен с обеспечением возможности возвратно-поступательного перемещения подвижного узла. Содержит накопитель, соединенный с подвижный узлом. Накопитель выполнен с возможностью накопления кинетической энергии движения, образуемой при перемещении подвижного узла в первом направлении, и с возможностью отдачи кинетической энергии движения при перемещении подвижного узла во втором направлении. Уменьшается усилие, которое обеспечивает привод 132 для ускорения узла 140. 2 н. и 10 з.п. ф-лы, 20 ил.

Реферат

ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

Предмет, обсуждаемый в данном документе, относится к газовым компрессорам. В частности, предмет, обсуждаемый в данном документе, относится к поршневым газовым компрессорам, содержащим устройство сохранения сил инерции.

В широком смысле газовые компрессоры подразделяются на динамические и объемные компрессоры. Компрессоры объемного типа обеспечивают повышение давления газа путем уменьшения объема, занимаемого указанным газом. Работа газовых компрессоров объемного типа основана на заполнении камеры сжатия определенным количеством газа, механическом уменьшении объема, занимаемого газом, тем самым, обеспечивая сжатие газа, и передаче сжатого газа в распределительную сеть. Повышение давления газа соответствует уменьшению объема пространства, занимаемого газом. Применяемое в данном документе выражение «газ» включает вещества, находящиеся в газообразном состоянии, вещества, находящиеся в жидком состоянии, и смеси, состоящие из веществ, находящихся как в жидком, так и в газообразном состоянии.

Компрессоры объемного типа обеспечивают механическое уменьшение объема, занимаемого газом, используя либо поршень, совершающий возвратно-поступательные движения, либо вращающийся компонент. Поршневые компрессоры выполняют последовательное сжатие объемов газа путем многократного приведения в движение поршня в первом направлении в камеру сжатия, вытягивания поршня из указанной камеры во втором направлении и обеспечения впуска в камеру нового объема газа, подлежащего сжатию. Всякий раз, когда поршень перемещается в камеру сжатия, он проходит часть камеры, тем самым, уменьшая объем камеры, занимаемый газом, и поднимая давление в указанной камере. Затем сжатый газ покидает камеру, поршень вытягивается из камеры, и второй заряд газа поступает в камеру для последующего возвратно-поступательного перемещения поршня.

Поршневые компрессоры могут быть либо одностороннего, либо двустороннего действия. Компрессоры одностороннего действия, которые описаны выше, выполняют сжатие только при движении поршня в первом направлении. Компрессоры двустороннего действия включают камеры сжатия, взаимосвязанные как с передней, так и с задней поверхностью поршня, тем самым, обеспечивая сжатие при движении поршня как в первом, так и втором направлениях.

Кроме того, поршневые компрессоры могут быть либо одноступенчатыми, либо многоступенчатыми. Одноступенчатый компрессор выполняет сжатие объема газа за одну механическую операцию - например, при вышеописанном первом движении поршня. Многоступенчатый компрессор выполняет сжатие объема газа за несколько механических операций - например, сжимая газ передней поверхностью поршня при вышеописанном первом движении поршня, перемещая сжатый газ в камеру, взаимосвязанную с задней поверхностью поршня, и далее сжимая газ задней поверхностью поршня при вышеописанном втором движении поршня. Существуют другие многоступенчатые компрессоры, которые содержат несколько поршней, предназначенных для сжатия газа в ходе нескольких этапов сжатия.

Поршневые компрессоры, в которых для сжатия применяют поршни, имеют несколько недостатков. Например, в компрессорах, снабженных поршнями, высоки силы инерции, связанные с компонентами, совершающими возвратно-поступательное движение. В процессе последовательных возвратно-поступательных движений привод компрессора обеспечивает ускорение поршня в одном направлении, остановку поршня, а затем ускорение поршня в противоположном направлении. Чем больше масса узла поршня, тем большее усилие должен обеспечить привод с целью ускорения и торможения узла. А поскольку кинетическая энергия этого узла обычно рассеивается (а не сохраняется) в конце хода поршня, очевидно, что эффективность компрессора снижена. Данная потеря энергии может быть особенно ощутимой в компрессорах, имеющих сравнительно короткие ходы поршня, когда нагрузка, связанная с силами инерции при ускорении узла поршня, является максимальной для приводного узла. В результате, основная часть силы, создаваемой приводом компрессора, уходит не на сжатие газа, а на последующее ускорение узла поршня.

В областях применения природного газа высокого давления приведение в действие компрессоров, как правило, обеспечивает вращательный привод. В свою очередь, вращательные приводы имеют механическое соединение между вращающимся приводом и поршнем, который преобразует вращательное движение приводного вала в линейное движение поршня - обычно посредством использования соединительной тяги. Соединительные тяги ограничивают процесс сжатия, так что часть камеры сжатия, которую проходит поршень, остается всегда одинаковой. Поэтому, в целях изменения объема газа, сжимаемого без изменения скорости приводного вала, в компрессорах, выполненных с поршнем, предусмотрен диапазон изменения параметра. Диапазон изменения параметра обеспечивает изменение объема камеры сжатия за счет объема камеры, внутри которого поршень совершает возвратно-поступательные движения - тем самым, изменяя степень сжатия газа внутри камеры в ходе каждого цикла. Диапазоны изменения параметра имеют свои недостатки, такие как время, затрачиваемое на регулирование, и даже необходимость выведения компрессора из эксплуатации, чтобы оператор смог физически манипулировать рукояткой, изменяя объем камеры сжатия.

Одной альтернативой, обеспечивающей компрессор с регулируемой производительностью, является компрессор, приводимый в действие линейным двигателем. Указанный компрессор был представлен в заключительном отчете по передовым технологиям в области поршневых компрессоров, по программе, №18.11052 Юго-западного Исследовательского Института, подготовленной по приказу министерства энергетики №DE-FC26-04NT42269, авторы доклада Deffenbaugh и др., в декабре 2005 года («ARCT доклад»). Тем не менее, как указано в заключении доклада, хотя линейный двигатель и мог бы использоваться для приведения в действие поршневого компрессора, сегодняшние технологии в области линейных двигателей ограничивают данные компрессоры уменьшенным диаметром цилиндров, работой при меньших скоростях и при сравнительно больших длинах хода поршня - таким образом, компрессоры имеют меньшую производительность и не подходят для обычных систем распределения природного газа. Указанные недостатки отчасти обусловлены ограниченным количеством силы, получаемой согласно используемой в настоящее время технологии линейных двигателей, и отчасти в результате вышеописанных требований, предъявляемых к тяговым нагрузкам, связанным с силами инерции.

Следовательно, существует необходимость в создании поршневого компрессора, в котором требуемое приводное усилие представлено силой, обеспечивающей сжатие газа в камере сжатия, а не силой инерции, необходимой для ускорения поршня. Кроме того, имеется необходимость в поршневом компрессоре, имеющем большой диаметр цилиндра при обеспечении требуемого приводного усилия и выполненном при соблюдении существующей технологии линейных двигателей. И, наконец, существует потребность в поршневом компрессоре, имеющем короткую длину хода поршня при обеспечении требуемого приводного усилия и выполненном при соблюдении существующей технологии линейных двигателей.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Другие характерные особенности, цели и преимущества изобретения станут понятны специалистам из прилагаемых чертежей и подробного описания изобретения.

В одном варианте выполнения предложен поршневой компрессор. Поршневой компрессор содержит поршень, расположенный с возможностью возвратно-поступательного перемещения в цилиндре камеры сжатия, подвижный узел, присоединенный к поршню, электромагнитный привод, который имеет неподвижный статор и сердечник, связанный с указанным подвижным узлом, и выполнен с обеспечением возвратно-поступательного перемещения подвижного узла внутри камеры сжатия, и накопитель, связанный с подвижный узлом, причем накопитель выполнен с обеспечением накопления кинетической энергии движения, образуемой при перемещении подвижного узла в первом направлении, и с обеспечением отдачи указанной энергии при перемещении подвижного узла во втором направлении.

В другом варианте выполнения предложен способ использования поршневого компрессора, содержащего подвижный узел, накопитель, связанный с подвижный узлом, и электромагнитный привод, соединенный с указанным узлом. Способ включает ускорение подвижного узла в первом направлении движения путем приложения усилия к указанному узлу посредством электромагнитного привода; торможение подвижного узла в первом направлении движения за счет отдачи в накопитель кинетической энергии подвижного узла; и ускорение подвижного узла во втором направлении движения в результате образования усилия за счет энергии, запасенной в накопителе.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Указанные и другие характерные особенности, аспекты и преимущества изобретения станут более понятными после прочтения приведенного ниже подробного описания, выполненного со ссылкой на прилагаемые чертежи, на которых подобными номерами позиций обозначены подобные элементы. На чертежах:

Фиг. 1 изображает известный поршневой компрессор, приводимый в действие электромагнитным способом посредством линейного двигателя, при этом компрессор показан в положении нижней мертвой точки;

Фиг. 2 изображает компрессор, представленный на Фиг. 1, при этом компрессор показан в положении верхней мертвой точки;

Фиг. 3 изображает компрессор, представленный на Фиг. 1, и силы, влияющие на подвижный узел при движении от нижней мертвой точки к верхней мертвой точке;

Фиг. 4 изображает компрессор, представленный на Фиг. 1, и силы, влияющие на подвижный узел при движении от верхней мертвой точки к нижней мертвой точке;

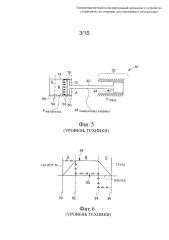

Фиг. 5 изображает компрессор, представленный на Фиг. 1, причем камера сжатия условно поделена на три зоны, каждой из которых соответствует разное ускорение подвижного узла;

Фиг. 6 изображает сравнительный график зависимости скорости и силы от времени, когда компрессор, представленный на Фиг. 1-Фиг. 5, совершает движение от верхней мертвой точки к нижней мертвой точке;

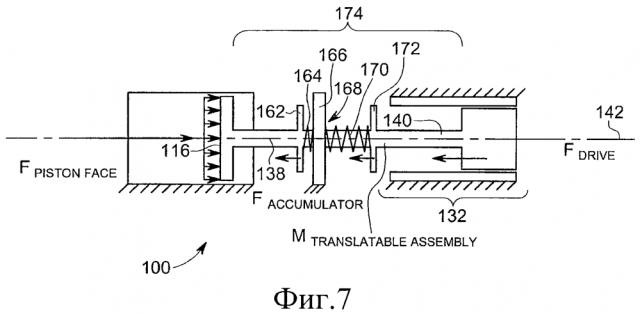

Фиг. 7 изображает примерный вариант выполнения поршневого компрессора, приводимого в действие линейным двигателем, и силы, влияющие на подвижный узел при движении от нижней мертвой точки к верхней мертвой точке;

Фиг. 8 изображает компрессор, представленный на Фиг. 7, и силы, влияющие на подвижный узел при движении от верхней мертвой точки к нижней мертвой точке;

Фиг. 9 изображает вариант выполнения накопителя переменной емкости, применяемого в поршневом компрессоре;

Фиг. 10 изображает компрессор, представленный на Фиг. 7, причем камера сжатия условно поделена на три зоны, каждой из которых соответствует разное ускорение подвижного узла;

Фиг. 11 изображает сравнительный график зависимости скорости и силы от времени, когда компрессор, представленный на Фиг. 7, Фиг. 8 и Фиг. 10, совершает движение от верхней мертвой точки к нижней мертвой точке;

Фиг. 12 изображает примерный вариант выполнения компрессора, приводимого в действие линейным двигателем с электромагнитной передачей;

Фиг. 13 - Фиг. 17 изображают варианты выполнения приводов с электромагнитной передачей, применяемых в поршневом компрессоре;

Фиг. 18 изображает вариант выполнения компрессора, приводимого в действие соленоидным приводом;

Фиг. 19 изображает вариант выполнения компрессора, имеющего два узла сжатия и привод от линейного двигателя; и

Фиг. 20 изображает вариант выполнения компрессора, имеющего два узла сжатия и соленоидный привод.

ПОДРОБНОЕ ОПИСАНИЕ ПРИМЕРНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ

В приведенном ниже подробном описании делаются ссылки на прилагаемые чертежи, которые составляют часть заявки и на которых проиллюстрированы некоторые варианты выполнения изобретения. Указанные варианты выполнения описаны достаточно подробно, что позволяет специалистам реализовать данные варианты выполнения на практике; при этом понятно, что возможны и другие варианты выполнения и могут быть выполнены логические, механические, электрические и другие изменения, не выходящие за рамки объема изобретения. Таким образом, приведенное ниже подробное описание не следует считать ограничивающим объем изобретения.

На Фиг. 1 и 2 изображен поршневой компрессор 10. Компрессор 10 содержит поршень 12, расположенный с возможностью скольжения в цилиндре (корпусе) 14. Поршень имеет первую поверхность 16, обращенную к головному концу, и вторую поверхность 18, обращенную к концу со стороны коленчатого вала. Применяемое в данном документе выражение «головной конец» относится к концу узла компрессора, наиболее удаленному от узла привода. Применяемое в данном документе выражение «конец со стороны коленчатого вала» относится к концу узла компрессора, ближайшему к узлу привода. Поршень 12 и цилиндр 14 в совокупности образуют первую и вторую камеры (20, 22) сжатия переменного объема, при этом каждая указанная камера пневматическим образом выборочно сообщается с источником подачи газа (не показан на чертеже) посредством впускных отверстий (24, 26). Каждая камера (20, 22) пневматическим образом выборочно сообщается с системой газораспределения/передачи газа (не показана на чертеже) посредством выпускных отверстий (28, 30). Кроме того, компрессор 10 содержит электромагнитный привод 32, имеющий статор 34 и сердечник 36. Соединение сердечника 36 с поршнем 12 обеспечено штоком 38. Поршень 12, соединительный шток 38 и сердечник 36 в совокупности образуют подвижный узел 40, приводимый в возвратно-поступательное движение вдоль оси 42 перемещения.

Как будет условлено в данном документе, элементы/узлы, заштрихованные на чертежах штриховкой под углом 45°, неподвижны относительно элементов/узлов, не имеющих указанной штриховки. Соответственно, как изображено на Фиг. 1 и 2, статор 34 и цилиндр (корпус) 14 неподвижны относительно подвижного узла 40. После приведения в действие, статор 34 и сердечник 36 взаимодействуют таким образом, что на узел 40 оказывается осевое усилие, которое заставляет указанный узел перемещаться вдоль оси 42. Привод 32 сконфигурирован так, что осевое усилие является обратимым, тем самым, узел 40 совершает возвратно-поступательное движение вперед и назад вдоль оси 42.

Применяемое в данном документе выражение «нижняя мертвая точка» относится к такому позиционному расположению, при котором поршень находится внутри узла сжатия на конце, смежном с узлом привода. Применяемое в данном документе выражение «верхняя мертвая точка» относится к такому позиционному расположению, при котором поршень находится внутри узла сжатия на конце, противоположном узлу привода. Применяемое в данном документе выражение «возвратно-поступательное движение (перемещение)» относится к выполняемым последовательно, чередующимся перемещениям подвижного узла, которые обеспечивают перемещение поршня вдоль оси движения по направлению к головному концу, а затем по направлению к концу со стороны коленчатого вала.

На Фиг. 1 изображен поршень 12, расположенный в нижней мертвой точке. На Фиг. 2 изображен поршень 12, расположенный в верхней мертвой точке. Для того чтобы переместить поршень 12 из положения нижней мертвой точки, изображенного на Фиг. 1, в положение верхней мертвой точки, как изображено на Фиг. 2, привод 32 оказывает на узел 40 усилие 44, направленное к головному концу. Усилие 44 обеспечивает движение узла 40 вдоль оси 42, тем самым перемещая поршень 12 по направлению к головному концу узла сжатия из положения, изображенного на Фиг. 1, в положение, изображенное на Фиг. 2.

В процессе перемещения поршня 12 из нижней мертвой точки в верхнюю мертвую точку первая поверхность 16 поршня оказывает усилие на газ, занимающий камеру 20, тем самым, сжимая его. В это же время, в результате перемещения поршня 12 увеличивается объем камеры 22. Как изображено на Фиг. 2 стрелкой 46, указывающей направление потока, газ, сжатый поршнем 12, вытекает из камеры 20 и поступает в систему газораспределения/передачи газа (не показана на чертеже). Аналогичным образом, как изображено на Фиг. 2 стрелкой 48, указывающей направление потока, газ, подлежащий сжатию, протекает в камеру 22 от источника подачи газа (не показан на чертеже). Затем поршень тормозится, останавливается в верхней мертвой точке, меняет направление движения на обратное и ускоряется в направлении конца коленчатого вала, перемещаясь вдоль оси 42 по направлению к приводу 12, где происходит подобная последовательность действий.

На Фиг. 3 и 4 показаны силы, действующие на подвижный узел 40 в процессе возвратно-поступательного перемещения. На Фиг. 3 показаны силы, действующие в процессе описанного выше перемещения узла 40 вдоль оси 42. Привод 32 оказывает упомянутое усилие 44 привода, направленное к головному концу, которое на Фиг. 3 обозначено как «FDrive», причем величина данного усилия достаточна для преодоления силы, оказываемой на первую поверхность 16 поршня, которая обозначена как «FPiston Face». Кроме того, величина усилия 44 достаточна для ускорения массы подвижного узла 40, которая обозначена как «MTranslatable Assembly» на Фиг. 3. Аналогичным образом на Фиг. 4 показаны силы, действующие на узел 40 в процессе его перемещения вдоль оси 42, причем поршень движется в направлении к концу узла сжатия, расположенному со стороны коленчатого вала. Как изображено на Фиг. 4, «FDrive» имеет достаточную величину для преодоления силы, действующей на вторую поверхность 18 поршня и обозначенной как «FPiston Face». Кроме того, величина усилия 44 привода достаточна для ускорения массы узла 40, обозначенной как «MTranslatable Assembly® на Фиг. 4. На каждой из Фиг. 3 и 4 усилие, создаваемое приводом 32, удовлетворяет уравнению:

где α - ускорение подвижного узла 40. Член уравнения «(MTranslatabie Assembly)*α» представляет силу инерции, которая должна быть преодолена при выполнении ускорения, чтобы обеспечить разгон массы узла 40, совершающей возвратно-поступательное движение.

На Фиг. 5 перемещение поршня проиллюстрировано путем разделения цилиндра на сегменты, при этом каждый сегмент цилиндра соответствует разному ускорению поршня. На Фиг. 6 изображен график зависимости ускорения поршня в сегментах цилиндра, изображенных на Фиг. 5, от времени, и на общей оси времени дополнительно представлен график зависимости относительной величины усилия привода от времени, затрачиваемого в каждом сегменте цилиндра.

На Фиг. 5 изображен цилиндр 14 компрессора, разделенный на три секции (А, В, С) посредством четырех секущих линий цилиндра (50, 52, 54, 56). Секущие линии 50 и 52 образуют секцию А камеры, секущие линии 54 и 56 образуют секцию С камеры, а секущие 52 и 54 образуют секцию В камеры сжатия. Как изображено на Фиг. 6 и с учетом уравнения 1, когда поршень 12 находится в нижней мертвой точке в секции А цилиндра, привод 32 оказывает усилие, направленное к головному концу, которого достаточно для преодоления как а) силы газа, оказываемой на первую поверхность 16 поршня, так и б) нарастания силы инерции узла 40, тем самым, обеспечивая ускорение указанного узла. Когда поршень 12 входит в секцию В, величина требуемого усилия падает, и силы, обеспечиваемой приводом 32, достаточно только для преодоления а) силы газа, оказываемой на первую поверхность 16 поршня. Инерция узла 40 в секции В цилиндра не изменяется. Когда поршень 12 входит в секцию С, привод 32 снова создает увеличенное количество силы, достаточной для преодоления как а) силы газа, оказываемой на первую поверхность 16 поршня, так и б) устранения силы инерции узла 40, тем самым, обеспечивая торможение указанного узла, приводящее к его остановке, и переводя поршень в положение верхней мертвой точки.

На Фиг. 6 приведено графическое изображение вышеописанных изменений скорости и силы. На Фиг. 6 изображен график скорости и силы как функция времени, отложенного по оси X, при этом скорость отложена по левой оси у, а сила по правой оси у. Четыре секущие (50, 52, 54, 56) графика, соответствующие секущим (50, 52, 54, 56) цилиндра, делят график на три части (А, В, С), каждой из которых соответствует общая отметка на графике усилия привода и скорости изменения ускорения подвижного узла. Подобно Фиг. 5, секущие 50 и 52, изображенные на Фиг. 6, образуют первую часть «А» графика, отображающую прикладываемое усилие и ускорение поршня в секции А камеры, секущие 52 и 54 образуют вторую часть «В» графика, отображающую прикладываемое усилие и ускорение поршня в секции В камеры, и секущие 54 и 56 образуют третью часть «С» графика, отображающую прикладываемое усилие и ускорение поршня в секции С камеры. Сплошной линией, обозначенной «Скорость», изображена кривая 58 скорости поршня в процессе движения от нижней мертвой точки к верхней мертвой точке, тогда как пунктирной линией с треугольниками, обозначенной «Сила», показана кривая 60 усилия, оказываемого приводом, в процессе движения из нижней мертвой точки к верхней мертвой точке.

Из Фиг. 6 понятно, что усилие привода должно быть максимально, когда данный узел должен обеспечивать ускорение/торможение узла 40. Это отражают относительно крайние значения на кривой силы в части «А» и части «С», которые на графике соответствуют моменту изменения ускорения. Из указанного вытекают два обстоятельства. Во-первых, сила, необходимая для ускорения подвижного узла, обуславливает потребность в усилии, оказываемом узлом привода, и при этом несовершенства предусмотренной технологии приводного узла ограничивают конструктивные размеры газового компрессора, приводимого в действие электромагнитным способом. Во-вторых, согласно уравнению 1, для любого газового компрессора, приводимого в действие электромагнитным способом, при возможном уменьшении максимальной силовой нагрузки размер компрессора может быть увеличен без необходимости использования более мощного электромагнитного исполнительного органа.

Всякий раз, когда компрессор изменяет направление движения, привод должен а) затормозить движущийся подвижный узел вплоть до его остановки, тем самым преодолеть силу инерции указанного узла, и б) обеспечить ускорение остановленного подвижного узла в противоположном направлении, тем самым сообщить ему силу инерции. Следовательно, предпочтительно включить в компрессор 10 механизм, который обеспечивал бы сохранение силы инерции, свойственной первому перемещению, для ее использования при втором перемещении.

На Фиг. 7 и 8 изображен неограничивающий пример компрессора 100, выполненного с возможностью сохранения силы инерции подвижного узла 140, тем самым, преимущественно снижая максимальную нагрузку, требуемую для ускорения штока поршня, относительно нагрузки при постоянной скорости движения поршня.

На Фиг. 7 изображен компрессор, имеющий накопитель 174. Накопитель 174 содержит соединительный шток 138, имеющий первый подвижный фланец 162 и второй подвижный фланец 172. Накопитель 174 дополнительно содержит стойку 166 с отверстием 168, внутри которой в скользящем движении проходит шток 138. Более того, накопитель 174 содержит первый упругий элемент 164 и второй упругий элемент 170. Как изображено на Фиг. 7, упругий элемент 164 расположен между первым фланцем 162 и стойкой 166. Аналогичным образом, упругий элемент 170 расположен между вторым фланцем 172 и стойкой 166. Упругие элементы выполнены так, что когда узел 140 ускоряется, элементы 164, 170 оказывают усилие, действующее по существу в том же направлении, в котором привод 132 действует на узел 140, тем самым, уменьшая усилие привода, которое было бы необходимо приложить к указанному узлу для его ускорения в случае не использования упругих элементов. Упругие элементы оказывают данное усилие путем их возврата в соответствующее ослабленное состояние, что изображено в примерном варианте выполнения, соответственно, в виде сжатой пружины 164 и растянутой пружины 170.

Подобным образом, упругие элементы 164, 170 выполнены так, что при торможении узла 140 они оказывают усилие, действующее по существу в направлении, противоположном направлению движения указанного узла, тем самым, замедляя скорость узла 140 и уменьшая силу узла 132 привода, необходимую для передачи узлу 140 для его торможения в случае не использования упругих элементов. Упругие элементы оказывают данное усилие в результате изменения их формы от их соответствующего ослабленного состояния (не показано на чертеже). Поэтому, технический эффект от применения накопителя 174 заключается в «накоплении» силы инерции движущегося узла 140 в процессе первого перемещения узла в результате его торможения, и возврата данной силы инерции указанному узлу в результате ускорения узла при втором перемещении узла.

В период времени, когда привод 132 обеспечивает ускорение узла 140 вдоль оси 142, накопитель 174 преимущественно оказывает усилие во взаимодействии с приводом 132, тем самым, помогая приводу как в а) преодолении силы газа, оказываемой на первую поверхность 116 поршня, так и в б) увеличении силы инерции узла 140. В течение данного периода ускорения усилие, создаваемое приводом 132, должно удовлетворять уравнению:

В то время, когда привод 132 обеспечивает торможение подвижного узла вдоль оси 142, накопитель 174 преимущественно оказывает усилие во взаимодействии с приводом 132, тем самым, помогая приводу устранить силу инерции подвижного узла 140, соответственно, тормозя узел 140 в направлении головного конца. В течение данного периода торможения усилие, создаваемое приводом 132, удовлетворяет уравнению:

Согласно уравнениям 2 и 3, технический эффект накопителя заключается в уменьшении усилия, которое должен обеспечивать привод 132 для ускорения узла 140. Раскрывая член «FAccumulator» из уравнения 2 и уравнения 3 для накопителя, содержащего только одну пружину, усилие, создаваемое приводом, удовлетворяет уравнению:

где K - коэффициент упругости пружины, а X - смещение конца пружины, соединенного с подвижным элементом, от положения ее равновесия. Пружины 164, 170, изображенные на Фиг. 7 и Фиг. 8, приведены исключительно в качестве иллюстрации, и другие устройства накопления силы не выходят за рамки объема данного изобретения.

Например, в одном варианте выполнения изобретения к подвижному узлу прикреплен конденсатор (не показан на чертеже), имеющий первый проводящий элемент (не показан на чертеже) и второй проводящий элемент (не показан на чертеже), при этом данные элементы разделены диэлектриком (например, воздухом); причем конденсатор имеет подвижные пластины (точнее, одна пластина перемещается относительно другой пластины) и, таким образом, имеет переменную емкость. Согласно модификации данного варианта выполнения, расстояние между двумя проводящими пластинами, занимаемое диэлектриком, изменяется при перемещении подвижного узла. Первый и второй проводящие элементы могут быть заряжены раз и навсегда и остаются изолированными в процессе работы компрессора; или указанные элементы могут быть заряжены по-другому и остаются изолированными в процессе отдельных периодов работы компрессора, либо указанные элементы могут быть постоянно подключены к генератору постоянного напряжения в процессе работы компрессора или могут быть постоянно подключены к генератору переменного напряжения в процессе работы компрессора (обычно напряжение генератора медленно изменяется относительно периода колебаний подвижного узла). Данный накопитель запасает изменяемый электрический заряд в соответствии с движением подвижного узла, при этом конденсатор накапливает энергию сил инерции узла и обеспечивает заряд для выполнения последующего перемещения подвижного узла. Использование одного или нескольких конденсаторов можно сочетать с использованием одной или нескольких пружин, которые могут иметь постоянный или переменный коэффициент упругости.

Преимущественно, в вариантах выполнения с использованием упругих элементов, содержащих пружину, пружина может быть выполнена так, что привод приводит в движение подвижный узел, возбуждая его на резонансной частоте пружины. В свою очередь резонансная частота пружины может совпадать с заданным моментом срабатывания привода. В альтернативном варианте, гармоника резонансной частоты пружины может совпадать с заданным моментом срабатывания привода.

Следует отметить, что коэффициент упругости пружин, применяемых в вариантах выполнения данного изобретения, может быть постоянным относительно времени и пространства, что в самом общем случае соответствует цилиндрическим пружинам; в альтернативном варианте, коэффициент упругости может изменяться как функция времени и/или положения, в частности, вдоль длины пружины (то есть, зависит от степени сжатия пружины).

На Фиг. 9 изображен вариант выполнения накопителя, имеющего переменную емкость, который обеспечивает изменение емкости компрессора путем увеличения хода поршня и сохранения момента срабатывания, тем самым, позволяя оптимизировать положение магнита. В качестве иллюстрации, представленный накопитель 174 содержит упругий элемент 164, включающий несколько пружин (101, 102, 103, 104, 105, 106, 107, 108, 109), работающих избирательным образом. Количество пружин, задействованных в такте поршня, может быть изменено, что вызывает изменение коэффициента К упругости, фигурирующего в уравнении 4, тем самым, приводя к изменению длины хода и оптимизации положения магнита.

В самых общих чертах можно сказать, что накопитель для варианта выполнения, изображенного на Фиг. 9, содержит пружинный узел, первый конец которого связан с подвижным узлом, а второй конец зафиксирован относительно подвижного узла. Данный пружинный узел содержит несколько пружин, и коэффициент упругости указанного узла можно регулировать; фактически, пружины имеют разный коэффициент упругости и расположены параллельно, работая избирательным образом. В альтернативном варианте, пружинный узел может содержать несколько пружин разной длины, которые расположены параллельно, обеспечивая разные рабочие ходы поршня (то есть, в первом диапазоне смещения подвижного узла на указанный узел действует первая группа пружин, во втором диапазоне смещения на данный узел действует вторая группа пружин, в третьем диапазоне смещения на подвижный узел действует третья группа пружин, и т.д.). Выражение «расположены параллельно» следует интерпретировать с функциональной точки зрения; фактически, оси пружин могут проходить параллельно или наклонно друг другу (в крайнем случае, могут даже совпадать).

На Фиг. 10 и 11 проиллюстрирован преимущественный технический эффект компрессора 100 по сравнению с компрессором 10 для максимального усилия, обеспечивающего данный профиль скорости.

На Фиг. 10 изображен цилиндр 114 компрессора, разделенный на три секции (АА, ВВ, СС) посредством четырех секущих линий (150, 152, 154, 156). Секущие линии 150 и 152 образуют секцию АА камеры, секущие линии 152 и 154 образуют секцию ВВ камеры, а секущие линии 154 и 156 образуют секцию СС камеры. Как изображено на Фиг. 9 и согласно уравнению 2, когда поршень 112 находится в нижней мертвой точке в секции АА цилиндра, привод 132 оказывает усилие, направленное к головному концу, которое достаточно для преодоления как а) силы газа, оказываемой на первую поверхность 116 поршня, и б) нарастания силы инерции подвижного узла 140, тем самым, ускоряя указанный узел в направлении головного конца. Когда поршень 112 входит в секцию ВВ, величина требуемого усилия падает, и силы, обеспечиваемой приводом 132, достаточно только для преодоления а) силы газа, оказываемой на первую поверхность 116 поршня. Инерция узла 140 в секции ВВ цилиндра не изменяется. Когда поршень 112 входит в секцию СС, привод 132 снова создает увеличенное количество силы согласно уравнению 3, достаточной для преодоления как а) силы газа, оказываемой на первую поверхность 116 поршня, так и б) устранения силы инерции узла 140, тем самым, обеспечивая торможение указанного узла, приводящее к его остановке, и переводя поршень в положение верхней мертвой точки.

На Фиг. 11 графически иллюстрирует вышеописанные изменения скорости и силы. На Фиг. 11 изображен график скорости и силы как функция времени, отложенного по оси х, при этом скорость отложена по левой оси у, а сила по правой оси у. Четыре секущие линии (150, 152, 154, 156) графика, соответствующие секущим линиям (150, 152, 154, 156) цилиндра, делят график на три части (АА, ВВ, СС), каждой из которых соответствует общая отметка на графике усилия привода и скорости изменения ускорения подвижного узла. Подобно Фиг. 10, секущие линии 150 и 152, изображенные на Фиг. 11, образуют первую часть «АА» графика, отображающую прикладываемое усилие и ускорение поршня в секции АА камеры, секущие линии 152 и 154 образуют вторую часть «ВВ» графика, отображающую прикладываемое усилие и ускорение поршня в секции ВВ камеры, и секущие линии 154 и 156 образуют третью часть «СС» графика, отображающую прикладываемое усилие и ускорение поршня в секции СС камеры. Сплошной линией, обозначенной «Скорость», изображена кривая скорости поршня в процессе движения от нижней мертвой точки к верхней мертвой точке, общая для каждого из компрессоров 10, 100. Пунктирная линия с треугольниками, обозначенная «Сила10», представляет усилие, оказываемое приводом 32 компрессора 10 в процессе движения из нижней мертвой точки к положению верхней мертвой точки, тогда как пунктирная линия с кружками, обозначенная «Сила100», представляет усилие, оказываемое приводом 132 компрессора 100 в процессе движения поршня 112 из нижней мертвой точки к положению верхней мертвой точки. Преимущественно, потребность в максимальном усилии для компрессора 100 ниже по сравнению с компрессором 10 в обеих частях АА и СС, как изображено на графике, где величина расхождения между кривыми «Сила10» и «Сила100» обозначена «Уменьшенная сила». Преимущественная потребность в максимальном усилии, изображенная на Фиг. 11, является иллюстративной и неограничивающей; участки графика, отображающие движение поршня при ускорении, торможении и постоянной скорости хода могут изменяться в разных вариантах выполнения изобретения, описанного в данном документе.

Дополнительный преимущественный технический эффект компрессора 100 заключается в том, что существующие технологии линейных двигателей можно приспособить к конструктивным механизмам, обеспечивающим полезную мощность в промышленном масштабе.

Например, в первом неограничивающем варианте выполнения компрессор 100 содержит электромагнитный узел 132 привода, включающий синхронный линейный двигатель. В данном варианте выполнения статор 134 содержит несколько катушек проводимости, а сердечник 136 содержит постоянный магнит. Катушки проводимости расположены коаксиально и параллельно относительно оси 142. В процессе работы можно обеспечить независимое возбуждение катушки, расположенной внутри других катушек, тем самым, образуя магнитную движущую силу, которая толкает сердечник 136, что приводит к возвратно-поступательному перемещению узла 140 вдоль оси 142.

В качестве альтернативы, во втором неограничивающем варианте выполнения компрессор 100 содержит электромагнитный узел 132 привода, имеющий асинхронный линейный двигатель. В данном варианте выполнения статор 134 содержит несколько катушек проводимости, а сердечник 136 содержит реактивную пластину, изготовленную из проводящего материала, такого как медь или алюминий. Катушки проводимости расположены коаксиально или параллельно относительно оси 142. Катушки подключены к трехфазному источнику питания переменного тока (не показан на чертеже) и выполнены так, что после возбуждения, в реактивной пластине индуцируется электрический ток. Наведенный ток создает магнитное поле, которое взаимодействует с катушками, тем самым, образуя движущую силу, которая толкает сердечник 136, что приводит узел 140 в возвратно-поступательное движение вдоль оси 142.

На Фиг. 12-17 изображены варианты выполнения компрессоров, которые приводятся в действие электромагнитным способом посредством привода с электромагнитной передачей.

На Фиг. 12 изображен привод 232 с электромагнитной передачей, выполненный согласно варианту выполнения изобретения. Привод 232 связан с сое