Сигаретоделательная машина для сборки сигарет и соответствующий способ сборки

Иллюстрации

Показать всеИзобретение относится к сигаретоделательной машине для сборки сигарет и к соответствующему способу их сборки. Сборочная машина для изготовления многокомпонентных сигарет, каждая из которых содержит несколько частей, имеющих центральную ось и включающих по меньшей мере одну часть, образованную фильтрующим элементом, и по меньшей мере другую часть, образованную ароматическим, предпочтительно табачным, элементом; причем сборочная машина содержит объединяющий узел для образования групп частей, где каждая группа содержит по меньшей мере две различные первые части, аксиально выровненные и контактирующие конец-к-концу, причем группы частей перемещают перпендикулярно их центральной оси; первый обертывающий узел, принимающий последовательность групп частей от объединяющего узла, последовательно подают группы частей параллельно их центральной оси и обертывают полосу обертывающего материала вокруг последовательности групп частей с образованием по меньшей мере одного непрерывного стержня частей; причем первый обертывающий узел содержит режущее устройство для цикличного и поперечного отрезания групп частей в соответствующих трубчатых обертках от непрерывного стержня частей; и второй обертывающий узел, принимающий группы частей в соответствующих трубчатых обертках от первого обертывающего узла, подают группы частей в соответствующих трубчатых обертках перпендикулярно их центральной оси и обертывают лист обертывающего материала вокруг каждой группы частей в соответствующей трубчатой обертке; при этом машина имеет U-образную компоновку, так что объединяющий узел обращен ко второму обертывающему узлу, и содержит второй передающий узел, расположенный между первым обертывающим узлом и вторым обертывающим узлом, где первый обертывающий узел и второй обертывающий узел расположены под углом 90°; причем второй обертывающий узел содержит узел подачи обертки, для подачи листов обертывающего материала; и узел подачи частей, расположенный до узла подачи обертки для введения вторых частей в группы частей. Техническим результатом изобретения является создание усовершенствованной сигаретоделательной машины для сборки сигарет, которая была бы недорогой и легкой в изготовлении. 2 н. и 12 з.п. ф-лы, 5 ил.

Реферат

Область изобретения

Настоящее изобретение относится к сигаретоделательной машине для сборки сигарет и к соответствующему способу их сборки.

Уровень техники

Требования в промышленности в последнее время расширились до изготовления многокомпонентных сигарет, каждая из которых содержит несколько расположенных конец-к-концу частей, по меньшей мере одна из которых обычно образована фильтрующим элементом и по меньшей мере другая из которых представлена в виде ароматического элемента, предпочтительно элемента на основе табака (далее - "табачного элемента").

Для изготовления сигарет такого типа требуется сборочная машина, приспосабливаемая к различным комбинациям частей.

В заявке США 2006201523 А1, например, описана машина для изготовления сигарет с фильтром на конце, где сигарета содержит табачную часть и комбинированный фильтр, в свою очередь, содержащий по меньшей мере три различных компонента (части). Машина для изготовления сигарет содержит объединяющий узел для образования групп частей фильтра, где каждая группа содержит три различные части фильтра, аксиально выровненные и контактирующие концами; и узел для образования непрерывного табачного стержня, который разрезают на части двойной длины и подают к обертывающему узлу. Обертывающий узел принимает последовательности групп частей фильтра двойной длины от объединяющего узла и последовательности табачных частей двойной длины и выполнен для образования групп, каждая из которых содержит: табачную часть, часть фильтра двойной длины и табачную часть, и обертывания их в лист обертывающего материала с образованием сигарет двойной длины, которые затем разрезают на отдельные сигареты.

Машина для изготовления сигарет, описанная в заявке США 2006201523 А1, обладает несколькими недостатками, заключающимися в том, что при ее использовании не обеспечивается возможность быстрой и легкой замены марки (т.е. переключения с изготовления одного типа сигарет на другой). Для соответствия изменившимся требованиям рынка, с другой стороны, современная машина для изготовления сигарет такого типа должна быть приспосабливаемой к эффективному и рациональному изготовлению различных типов сигарет.

DE 102007030275 относится к машине для изготовления сигарет, снабженной объединяющим узлом и первым обертывающим узлом для образования многокомпонентных фильтров; и вторым обертывающим узлом, принимающим многокомпонентный фильтр от первого обертывающего узла и табачный элемент, и обертывают лист обертывающего материала вокруг каждой группы, образованной из многокомпонентного фильтра и табачного элемента для изготовления сигареты. В любом случае, также на машине согласно DE 102007030275 нельзя изготавливать эффективно и рационально сигареты различных типов, и, кроме того, при обслуживании машины оператор не может четко видеть все узлы во время ее работы, и не обеспечен легкий доступ ко всем узлам при необходимости обслуживания.

Сущность изобретения

Задача настоящего изобретения состоит в создании сигаретоделательной машины для сборки сигарет, выполненной для исключения упомянутых выше недостатков, которая была бы недорогой и легкой в изготовлении.

Дополнительной задачей настоящего изобретения является создание способа сборки сигарет, разработанного с возможностью исключения упомянутых выше недостатков, который был бы недорогим и легким в осуществлении.

По изобретению созданы сборочная машина для изготовления сигарет и соответствующий способ их сборки, как заявлено в прилагаемой формуле изобретения.

Краткое описание чертежей

Вариант выполнения, не ограничивающий объем настоящего изобретения, описан в виде примера со ссылкой на прилагаемые чертежи, на которых:

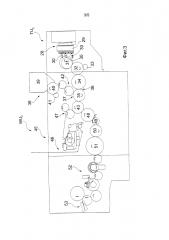

Фиг. 1 - схематичный вид спереди, с удаленными частями для большей ясности, первого агрегата сигаретоделательной машины для сборки сигарет по изобретению;

Фиг. 2 - схематичный вид спереди, с удаленными частями для большей ясности, второго агрегата сборочной машины по Фиг. 1;

Фиг. 3 - схематичный вид спереди, с удаленными частями для большей ясности, третьего агрегата сборочной машины по Фиг. 1;

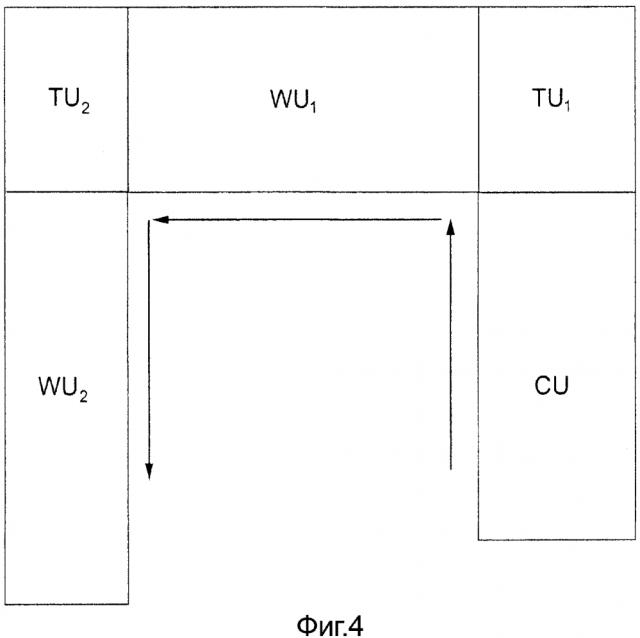

Фиг. 4 - схематичный вид в плане сборочной машины по Фиг. 1;

Фиг. 5a-5m - схематичное представление стадий способа сборки двух сигарет по изобретению.

Предпочтительные варианты выполнения изобретения

На Фиг. 1-4 позицией 1 обозначена в целом сборочная машина для изготовления многокомпонентных сигарет 2. Каждая сигарета 2 содержит несколько частей 3 с центральной осью X, из которых по меньшей мере одна часть 3 образована фильтрующим элементом, и по меньшей мере одна часть 3 представлена в виде ароматического, предпочтительно табачного, элемента.

Как схематически показано на Фиг. 4, сборочная машина 1 имеет U-образную компоновку и содержит: объединяющий узел CU для образования групп 4 частей; передающий узел TU1; обертывающий узел WU2; передающий узел TU2 и обертывающий узел WU2.

С помощью объединяющего узла CU формируют группы 4 частей, где каждая группа 4 предпочтительно содержит несколько аксиально выровненных частей 3, которые подают в поперечном направлении (т.е. в направлении, перпендикулярном их центральной оси X). Передающий узел TU1 расположен ниже по потоку от объединяющего узла CU для передачи групп 4 частей, поперечно перемещаемых из объединяющего узла CU, и подачи их в осевом направлении (т.е. параллельно центральной оси X) в обертывающий узел WU1.

Как описано более подробно ниже, обертывающий узел WU1 принимает последовательность групп 4 частей, от передающего узла TU1, обертывают лист обертывающего материала вокруг последовательности групп 4 частей, перемещаемых в продольном направлении (т.е. в направлении, параллельном центральной оси X), и, наконец, поперечно отрезают группы частей, отделяя их друг от друга.

Передающий узел TU2 расположен ниже по потоку от обертывающего узла WU1 для передачи групп 4 частей, перемещаемых в продольном направлении от обертывающего узла WU1, и подачи их в поперечном направлении к обертывающему узлу WU2.

Наконец, с помощью обертывающего узла WU2 принимают группы частей от передающего узла TU2, вводят дополнительные части 3 в группы частей, обертывают дополнительный лист обертывающего материала вокруг последовательности групп 4 частей, и, наконец, поперечно разрезают группы частей на две сигареты 2, которые отбирают из сборочной машины 1 посредством выпускного конвейера.

Более конкретно, как показано более четко на Фиг. 1 и 2, объединяющий узел CU содержит раму 5, установленную на полу и несущую несколько конструктивно идентичных подающих станций 6, каждая из которых служит для подачи соответствующих частей 3, из которых формируют группы 4 частей.

Более конкретно, объединяющий узел CU содержит три подающие станции 6*, 6** и 6***. Каждая подающая станция 6 содержит: верхний бункер 7, содержащий множество соответствующих частей 3; захватывающий барабан 8, с помощью которого отбирают части 3 последовательно снизу верхнего бункера 7 и который (захватывающий барабан 8) взаимодействует с режущим устройством 9 с лезвиями для поперечного разрезания частей 3 на части 3 требуемой длины. Каждая подающая станция 6 также содержит несколько (в частности, - три) выравнивающих и передающих барабанов 10, с помощью которых принимают, выравнивают и, если необходимо, аксиально выравнивают части 3 требуемой длины от захватывающего барабана 8.

Каждая подающая станция 6, за исключением самой отдаленной по потоку подающей станции 6*, также содержит вводящий, или объединяющий, барабан 11, принимающий части 3 требуемой длины от последнего выравнивающего барабана 10 и вводят их в соответствующие группы 4 частей от смежной, расположенной перед ней, подающей станции 6.

Первая, т.е. самая отдаленная по потоку, подающая станция 6* отличается от следующих за ней станций тем, что вместо вводящего барабана 11 она содержит барабан для передачи частей 3, который, с целью упрощения описания, также обозначен позицией номер 11, несмотря на то что он конструктивно отличается от вводящих барабанов 11, описанных выше. Наконец, каждая подающая станция 6 содержит выпускной барабан 12, принимающий группы частей от соответствующего барабана 11 и передают их к следующей подающей станции 6 или, в случае последней подающей станции 6***, к передающему узлу TU1.

Как схематически показано на Фиг. 5a, на первый подающей станции 6* формируют группу 4* частей, состоящую из двух коаксиальных частей 3A, контактирующих концами.

На второй подающей станции 6** формируют группу 4** частей, в которой две части 3B располагают коаксиально с группой 4* частей, образованной на первой подающей станции 6*, где каждая часть одним концом обращена и контактирует с соответствующим концом группы 4* частей. Другими словами, на второй подающей станции 6** группу 4* частей располагают между двумя частями 3B (как это показано на Фиг. 5b).

Наконец, на третьей подающей станции 6*** формируют группу 4*** частей, в которой две расположенные конец-к-концу части 3C располагают коаксиально с группой 4** частей, образованной на второй подающей станции 6**, где один конец обращен и контактирует с одним концом группы 4** частей. Другими словами, две части 3C аксиально выравнивают с частью 3B в группе 4** частей (как это показано на Фиг. 5c и 5d).

В непоказанном варианте выполнения на третьей подающей станции 6*** формируют группу 4*** частей, в которой две части 3C располагают коаксиально с группой 4** частей, образованной на второй подающей станции 6**, где каждая часть 3C одним концом обращена и контактирует с соответствующим концом группы 4** частей. Другими словами, группу 4** частей располагают между двумя частями 3C на третьей подающей станции 6***.

В другом непоказанном варианте выполнения на первый подающей станции 6* формируют группу 4* частей, в которой две части 3A располагают коаксиально, где их обращенные друг к другу концы отстоят в осевом направлении на заданном расстоянии друг от друга. На второй подающей станции 6** формируют группу 4** частей, в которой две коаксиальные части 3B, отстоящие в осевом направлении на заданном расстоянии друг от друга, располагают между двумя частями 3A. И, наконец, на третьей подающей станции 6*** формируют группу 4*** частей, в которой две коаксиальные части 3C, контактирующие конец-к-концу, располагают между двумя частями 3B.

В приведенном выше описании объединяющий узел CU содержит три подающие станции 6, но, очевидно, он может содержать любое количество подающих станций 6 для подачи частей 3.

Передающий узел TU1 также установлен на раме 5 и содержит ступицу 13 со спицами, представленную в виде барабана 14, который вращают непрерывно вокруг горизонтальной оси вращения Y и который несет несколько периферических элементов 15, каждый из которых установлен на барабане 14 с возможностью вращения, при вращении барабана 14, вокруг соответствующей оси вращения, параллельной оси вращения Y барабана 14, таким образом, чтобы она оставалась горизонтальной и параллельной сама себе все время. Каждый элемент 15 несет всасывающую захватывающую головку с двумя параллельными всасывающими гнездами, с помощью которой одновременно захватывают две группы частей с двух выпускающих барабанов 16a и 16b, т.е. с помощью двух всасывающих гнезд каждой всасывающей захватывающей головки с помощью ступицы 13 со спицами одновременно принимают группу 4 частей с выпускающего барабана 16a, и группу 4 частей с выпускающего барабана 16b.

Два выпускающих барабана 16a, 16b передающего узла TU1 расположены рядом и параллельно и установлены с возможностью вращения вокруг соответствующих горизонтальных осей вращения, параллельных друг другу и перпендикулярных оси вращения Y барабана 14; причем каждый выпускающий барабан 16a, 16b содержит радиально направленные спицы 17 с соответствующими всасывающими гнездами на концах для приема групп 4 частей.

Наконец, передающий узел TU1 содержит разделительную сборку 18 для разделения потока групп 4 частей, из объединяющего узла CU на два симметричных потока групп 4 частей, которые подают к двум выпускающим барабанам 16a, 16b, с помощью которых, в свою очередь, передают соответствующие группы частей на ступицу 13 со спицами. Разделительная сборка 18 содержит: разделительный барабан 19a, принимающий первый поток групп 4 частей, из объединяющего узла CU и подают его на выпускающий барабан 16a, расположенный над разделительным барабаном 19a; и разделительный барабан 19b, принимающий второй поток групп 4 частей, с разделительного барабана 19a и подают его на выпускающий барабан 16b, расположенный над разделительным барабаном 19b.

Периферические элементы (каждый) ступицы 13 со спицами служат для приема соответствующей группы 4 частей подаваемой в поперечном направлении с последней подающей станции 6*** объединяющего узла CU, для передачи соответствующей группы 4 частей в осевом направлении к обертывающему узлу WU1.

Обертывающий узел WU1 также установлен на раме 5, и принимает группы частей от передающего узла TU1 и подает их вперед в осевом направлении.

Обертывающий узел WU1 несет горизонтальную формирующую балку 19 с двумя канавками, внутри которых две полуполосы, формируемые посредством симметричного деления в продольном направлении полосы 20 обертывающего материала, обертывают вокруг соответствующих непрерывных последовательностей групп 4 частей, расположенных таким образом, что они контактируют конец-к-концу, и их перемещают параллельно их центральным осям X, с образованием двух непрерывных стержней 21 частей 3 (только один из которых показан на Фиг. 5e). В непоказанном варианте выполнения двухпоточный обертывающий узел WU1, описанный здесь, может быть узлом однопоточного типа.

Как показано на Фиг. 2, обертывающий узел WU1 содержит подающий узел 22 для подачи полосы 20 обертывающего материала. Подающий узел 22 для подачи полосы 20 обертывающего материала, в свою очередь, содержит раскатную станцию 23, где полосу 20 обертывающего материала сматывают с бобины 24 и подают к группе направляющих валков 25, выполненных для подачи полосы 20 обертывающего материала к формирующей балке 19, где полосу 20, разделенную для упомянутых двух потоков, обертывают вокруг групп 4 частей, с образованием соответствующих стержней 21.

Вдоль формирующей балки 19, сразу после обертывания полосы 20 обертывающего материала, каждый непрерывный стержень 21 частей 3 разрезают, используя режущую головку 26, на последовательность идентичных групп 4 частей (см. Фиг. 5f).

Каждая группа 4 частей содержит трубчатую обертку 27, коаксиальную центральной оси X и покрывающую всю группу 4 частей, которую затем передают в передающий узел TU2.

Передающий узел TU2 содержит ступицу 28 со спицами, представленную в виде барабана 29, вращаемого непрерывно вокруг оси вращения и несущего несколько периферических элементов 30, каждый из которых содержит всасывающую захватывающую головку, с помощью которой передают группы частей обернутые в трубчатые обертки 27, последовательно от формирующей балки 19 обертывающего узла к вводящему барабану 31, с помощью периферических всасывающих гнезд для групп 4 частей, обертывающего узла WU2.

Обертывающий узел WU2 также установлен на раме 5, и принимает группы частей от передающего узла TU2, и подает их в поперечном направлении с вводящего барабана 31 к режущему барабану 32, взаимодействующему с лезвием 33 для поперечного разрезания каждой группы 4 частей посередине, около частей 3A, на две зеркальные группы частей, выровненные по центральной оси X, где части контактируют конец-к-концу.

С помощью обертывающего узла WU2 затем передают группы частей от режущего барабана 32 последовательно к барабану 34 для разделения на части. На барабане 34 для разделения на части каждые две группы частей, первоначально контактировавшие конец-к-концу, разделяют на части в осевом направлении (посредством перемещения по меньшей мере одной группы 4 частей в осевом направлении) таким образом, чтобы они были расположены коаксиально и на заданном в осевом направлении расстоянии друг от друга. Другими словами, группы частей располагают в осевом направлении конец к концу при загрузке на барабан 34 для разделения на части и отдаляют друг от друга в осевом направлении (как показано на Фиг. 5g) при выгрузке с барабана 34 для разделения на части.

С помощью барабана 34 для разделения на части захватывают группы частей на вводящей станции около режущего барабана 32 и подают их, в отстоящем друг от друга состоянии, к выпускной станции на расположенный ниже по потоку объединяющий барабан 35.

Отстоящие друг от друга в осевом направлении группы частей передают на объединяющий барабан 35 на вводящей станции 36. На дополнительной вводящей станции 37, расположенной ниже по потоку от вводящей станции 36, каждая группа 4 частей уже готова к приему другой части 3D требуемой длины.

Обертывающий узел WU2 содержит дополнительный подающий узел 38 для подачи частей 3D. Более конкретно, бункер 39 содержит множество частей 3D и снабжен нижним выпуском, соединенным с захватывающим барабаном 40, взаимодействующим с лезвием 41 для поперечного разрезания частей 3D на части 3D требуемой длины.

Части 3D требуемой длины передают с захватывающего барабана 40 на два передающих барабана 42, а с последнего передающего барабана 42 - на объединяющий барабан 35.

С помощью объединяющего барабана 35 формируют группы 4 частей, в которых две части 3D требуемой длины располагают коаксиально между двумя группами 4 частей, поданными с передающего узла TU2, и таким образом, чтобы соответствующие концы контактировали с соответствующими концами двух упомянутых групп 4 (как показано на Фиг. 5h).

Группы частей передают с объединяющего барабана 35 на барабан 43 нанесения. Лист 44 обертывающего материала, подаваемый с помощью узла 45 подачи обертки, накладывают поверх трубчатой обертки 27 на группу 4 частей в каждом гнезде на барабане 43 нанесения. Каждый лист 44 обертывающего материала используют для механического соединения групп 4 частей, подаваемых из передающего узла TU2, и частей 3D требуемой длины (как показано на Фиг. 5i).

Каждая группа 4 частей, таким образом, содержит трубчатую обертку, коаксиальную центральной оси X и полностью покрывающую трубчатую обертку 27, т.е. группы частей, поступившие из передающего узла TU2 и части 3D требуемой длины.

Как показано на Фиг. 3, узел 45 подачи обертки содержит: станцию 46 разматывания, на которой полосу одиночной ширины разматывают с бобины (не показана); и группу направляющих валков для подачи полосы к поперечно режущей станции 47, содержащей валок, взаимодействующий с контрвалком, снабженным рядом периферических лезвий для поперечного разрезания непрерывной полосы на отдельные листы 44 обертывающего материала, которые затем подают к барабану 43 нанесения и обертывают вокруг групп 4 частей, на барабане 43 нанесения.

Группы частей с листами 44 обертывающего материала передают с барабана 43 нанесения к завертывающему барабану 48, завершающему обертывание листа 44 обертывающего материала вокруг каждой группы 4 частей с образованием трубчатой обертки, коаксиальной центральной оси X.

Обертывающий узел WU2 содержит передающий барабан 49, принимающий группы частей с завертывающего барабана 48, и подают их в поперечном направлении к режущему барабану 50, взаимодействующему с лезвием для поперечного разрезания каждой группы 4 частей посередине, около частей 3D, на две сигареты 2, коаксиальные центральной оси X и контактирующие конец-к-концу (как схематически показано на Фиг. 5l).

Конец сборочной машины 1 содержит переворачивающий барабан 51, на котором один поток сигарет 2 переворачивают (как показано на Фиг. 5m) так, чтобы ориентация сигарет была такой же, как в другом потоке сигарет 2, проходящем рядом с первым, таким образом преобразуя два проходящих рядом потока сигарет 2 в один поток сигарет 2 (очевидно, с уменьшением наполовину промежутков между сигаретами в двух проходивших бок о бок потоках сигарет).

Наконец, конец сборочной машины 1 содержит несколько барабанов 52, на которых отбирают образцы сигарет 2, где сигареты проверяют, и любые дефектные сигареты 2 отбраковывают до выпускного конвейера 53, посредством которого сигареты 2 передают со сборочной машины 1 в упаковочную машину (не показана).

В другом непоказанном варианте выполнения сборочной машины 1 обертывающий узел WU2 не содержит дополнительный подающий узел 38 для подачи центральных частей 3D. Другими словами, сигареты 2 содержат только части 3A, 3B, 3C, которые подают в объединяющий узел CU, и группу 4 частей из объединяющего узла CU сначала обертывают в полосу 20 обертывающего материала с образованием трубчатой обертки 27 на обертывающем узле WU1, а затем - в лист 44 обертывающего материала на обертывающем узле WU2.

В этом случае листы 44 обертывающего материала служат для дополнительного улучшения механического соединения частей 3 в группах 4 частей, поступающих из передающего узла TU2.

Таким образом, каждая группа 4 частей содержит трубчатую обертку, коаксиальную центральной оси X и покрывающую всю трубчатую обертку 27, т.е. группу 4 частей, поступающую из передающего узла TU2.

Важно отметить, что группы частей подают в поперечном направлении (т.е. в направлении, перпендикулярном их центральной оси X) вдоль объединяющего узла CU и обертывающего узла WU2, но в осевом направлении (т.е. в направлении, параллельном их центральной оси X) вдоль обертывающего узла WU1.

Важно отметить, что, как схематически показано на Фиг. 4, сборочная машина 1 имеет U-образную компоновку, т.е. объединяющий узел CU непосредственно обращен к обертывающему узлу WU2.

Объединяющий узел CU и обертывающий узел WU1 расположены под углом 90°, а передающий узел TU1 расположен между ними. Другими словами, объединяющий узел CU и обертывающий узел WU1 расположены L-образно.

Обертывающие узлы WU1 и WU2 расположены под углом 90°, а передающий узел TU2 расположен между ними. Другими словами, обертывающие узлы WU1 и WU2 расположены L-образно.

Объединяющий узел CU, таким образом, расположен параллельно обертывающему узлу WU2.

Кроме того, все части 3, используемые для изготовления многокомпонентных сигарет 2, перемещают вдоль U-образного пути, указанного стрелками на Фиг. 4.

Описанная сборочная машина 1 является недорогой и легкой в изготовлении, и ее конструкция ненамного сложнее; кроме того, при ее использовании обеспечивается эффективное и рациональное изготовление сигарет 2 или других табачных изделий, содержащих несколько различных частей 3.

Этого достигают посредством использования сборочной машины 1, приспосабливаемой к ряду различных комбинаций частей 3 посредством простого приспосабливания подающих станций 6 объединяющего узла CU и подающего узла 38 обертывающего узла WU2.

Кроме того, описанная сборочная машина 1 является компактной и, кроме того, во время нормальной эксплуатации или наладки оператор может четко видеть все ее составляющие узлы.

Рабочая зона оператора, по существу, ограничена U-образной компоновкой сборочной машины 1, благодаря чему обеспечивается возможность наблюдения оператором за работой машины и обеспечивается довольно легкий доступ к объединяющему узлу CU, обертывающим узлам WU1 и WU2 и передающим узлам TU1 и TU2.

1. Сборочная машина (1) для изготовления многокомпонентных сигарет (2), каждая из которых содержит несколько частей (3), имеющих центральную ось (X) и включающих по меньшей мере одну часть (3), образованную фильтрующим элементом, и по меньшей мере другую часть (3), образованную ароматическим, предпочтительно табачным, элементом; причем сборочная машина (1) содержит:

- объединяющий узел (CU) для образования групп (4) частей (3), где каждая группа содержит по меньшей мере две различные первые части (3A, 3B, 3C), аксиально выровненные и контактирующие конец-к-концу, причем группы (4) частей (3) перемещают перпендикулярно их центральной оси (X);

- первый обертывающий узел (WU1), принимающий последовательность групп (4) частей (3) от объединяющего узла (CU), последовательно подают группы (4) частей (3) параллельно их центральной оси (X) и обертывают полосу обертывающего материала (20) вокруг последовательности групп (4) частей (3) с образованием по меньшей мере одного непрерывного стержня (21) частей (3); причем первый обертывающий узел (WU1) содержит режущее устройство (26) для цикличного и поперечного отрезания групп (4) частей в соответствующих трубчатых обертках (27) от непрерывного стержня (21) частей (3); и

- второй обертывающий узел (WU2), принимающий группы (4) частей (3) в соответствующих трубчатых обертках (27) от первого обертывающего узла (WU1), подают группы (4) частей (3) в соответствующих трубчатых обертках (27) перпендикулярно их центральной оси (X) и обертывают лист обертывающего материала (44) вокруг каждой группы (4) частей (3) в соответствующей трубчатой обертке (27);

отличающаяся тем, что машина имеет U-образную компоновку, так что объединяющий узел (CU) обращен ко второму обертывающему узлу (WU2), и тем, что содержит второй передающий узел (TU2), расположенный между первым обертывающим узлом (WU1) и вторым обертывающим узлом (WU2), где первый обертывающий узел (WU1) и второй обертывающий узел (WU2) расположены под углом 90°;

причем второй обертывающий узел (WU2) содержит узел (45) подачи обертки, для подачи листов обертывающего материала (44); и узел (38) подачи частей, расположенный до узла (45) подачи обертки для введения вторых частей (3D) в группы (4) частей (3).

2. Сборочная машина (1) по п. 1, содержащая первый передающий узел (TU1), расположенный между объединяющим узлом (CU) и первым обертывающим узлом (WU1); причем объединяющий узел (CU) и первый обертывающий узел (WU1) расположены под углом 90°.

3. Сборочная машина (1) по п. 2, в которой первый передающий узел (TU1) содержит ступицу (13) со спицами, с помощью которой принимают группы (4) частей (3), перемещаемые перпендикулярно их центральной оси (X), от объединяющего узла (CU) и подают их последовательно и параллельно их центральной оси (X) к первому обертывающему узлу (WU1).

4. Сборочная машина (1) по п. 1, в которой второй обертывающий узел (WU2) содержит ступицу (13) со спицами, с помощью которой принимают группы (4) частей (3), перемещаемых параллельно их центральной оси (X), от первого обертывающего узла (WU1) и подают их, перпендикулярно их центральной оси (X), ко второму обертывающему узлу (WU2).

5. Сборочная машина (1) по п. 1, в которой каждый лист обертывающего материала (44) обертывают вокруг соответствующей группы (4) частей (3) в соответствующую трубчатую обертку (27) для механического соединения второй части (3D) с остальной группой (4) частей (3).

6. Сборочная машина (1) по п. 1, в которой второй обертывающий узел (WU2) содержит режущее устройство (50), с помощью которого поперечно разрезают каждую группу (4) частей (3) на две сигареты (2).

7. Сборочная машина (1) по п. 1, в которой:

- объединяющий узел (CU) содержит несколько конструктивно сходных подающих станций (6), каждая из которых предназначена для подачи соответствующей первый части (3A, 3B, 3C) для образования групп (4) частей (3); и

- каждая подающая станция (6) перед предыдущей подающей станцией (6) содержит вводящий барабан (11), принимающий группы (4) частей от предыдущей подающей станции (6), принимают соответствующие первые части (3A, 3B, 3C) и вводят соответствующие первые части (3A, 3B, 3C) в группы (4) частей (3).

8. Сборочная машина (1) по п. 7, в которой каждая подающая станция (6) содержит бункер (7), содержащий множество соответствующих первых частей (3A, 3B, 3C); режущий барабан (9) для поперечного разрезания первых частей (3A, 3B, 3C) до требуемой длины; и захватывающий барабан (8), с помощью которого отбирают первые части (3A, 3B, 3C) последовательно снизу бункера (7), взаимодействующего с режущим барабаном (9), и подают первые части (3A, 3B, 3C) требуемой длины к вводящему барабану (11).

9. Сборочная машина (1) по п. 1, в которой первый обертывающий узел (WU1) содержит формирующую балку (19), с помощью которой принимают последовательность групп (4) частей (3), перемещаемых параллельно их центральной оси (X), и полосу обертывающего материала (20) от подающего узла (22); причем формирующая балка (19) выполнена для обертывания полосы обертывающего материала (20) вокруг последовательности групп (4) частей (3) с образованием упомянутого по меньшей мере одного непрерывного стержня (21) частей (3).

10. Сборочная машина (1) по п. 1, в которой узел (45) подачи обертки, подающий листы обертывающего материала (44), содержит раскатную станцию (46) для сматывания непрерывной полосы и поперечную режущую станцию (47) для поперечного разрезания непрерывной полосы на отдельные листы обертывающего материала (44);

при этом второй обертывающий узел (WU2) содержит:

- барабан (43) нанесения, принимающий группы (4) частей и листы обертывающего материала (44), которые обертывают вокруг групп (4) частей; и

- завертывающий барабан (48), принимающий группы (4) частей от барабана (43) нанесения и завершающий обертывание листов обертывающего материала (44) вокруг групп (4) частей.

11. Сборочная машина (1) по п. 10, в которой второй обертывающий узел (WU2) содержит объединяющий барабан (35), принимающий группы (4) частей от первого обертывающего узла (WU1) и вторые части (3D) требуемой длины от узла (38) подачи частей; вводят вторые части (3D) требуемой длины в группы (4) частей (3) и подают группы (4) частей к барабану (43) нанесения.

12. Сборочная машина (1) по п. 1, в которой узел (38) подачи частей содержит: бункер (39), содержащий множество вторых частей (3D); режущий барабан (41) для поперечного разрезания вторых частей (3D) до требуемой длины и захватывающий барабан (40), с помощью которого последовательно отбирают вторые части (3D) от бункера (39) и который взаимодействует с режущим барабаном (41).

13. Способ изготовления многокомпонентных сигарет (2), каждая из которых содержит несколько частей (3), имеющих центральную ось (X) и включающих по меньшей мере одну часть (3), образованную фильтрующим элементом, и по меньшей мере другую часть (3), образованную ароматическим, предпочтительно табачным, элементом; причем способ осуществляют посредством использования сборочной машины (1) для изготовления многокомпонентных сигарет (2) по п. 1; при этом способ включает стадии:

- формирование групп (4) частей (3), где каждая группа (4) содержит по меньшей мере две различные первые части (3A, 3B, 3C), аксиально выровненные, контактирующие конец-к-концу и перемещаемые перпендикулярно их центральной оси (X);

- обертывание полосы обертывающего материала (20) вокруг групп (4) частей (3), перемещаемых последовательно и параллельно их центральной оси (X) с образованием по меньшей мере одного непрерывного стержня (21) частей (3); и

- отрезание групп (4) частей в соответствующих трубчатых обертках (27) от непрерывного стержня (21) частей (3) посредством цикличного и поперечного разрезания непрерывного стержня (21) частей (3);

отличающийся тем, что включает дополнительную стадию обертывания листа обертывающего материала (44) вокруг групп (4) частей (3), обернутых в соответствующие трубчатые обертки (27), перемещаемых перпендикулярно их центральной оси (X).

14. Способ по п. 13, включающий дополнительную стадию ввода вторых частей (3D) в группы (4) частей (3), обернутые в соответствующие трубчатые обертки (27), до обертывания листа обертывающего материала (44).