Поверхностная обработка частиц и их применение

Иллюстрации

Показать всеИзобретение относится к пигментам с обработанной поверхностью для получения полимерных композиций, которые могут использоваться для получения суперконцентратов, формованных пластмассовых изделий и/или пластмассовых пленок. Пигмент выбран из частиц TiO2, BaSO4, ZnS и/или литопона и в ходе обработки исходные частицы пигмента приводят в контакт с конкретными алкоксилированными силоксанами для улучшения диспергирования в пластмассах. 4 н. и 8 з.п. ф-лы, 2 ил., 11 табл.

Реферат

Область техники, к которой относится изобретение

Поверхностная обработка частиц диоксида титана, сульфата бария, сульфида цинка и/или литопона и смесей указанных частиц конкретными алкоксилированными силоксанами для улучшения диспергирования в пластмассах.

Предшествующий уровень техники

Пластмассы, составляемые для получения композиций полимеров, делятся на основные группы термопластичных материалов и термореактивных материалов.

Термин "термопластичные материалы" используется в данном документе для тех полимеров, температурный диапазон перехода в текучее состояние у которых выше температуры применения. Термопластичные материалы представляют собой линейные или разветвленные полимеры, которые в принципе становятся текучими при температуре, превышающей температуру стеклования (Tg) в случае аморфных термопластичных материалов и превышающей температуру плавления (Tm) в случае (полу)кристаллических термопластичных материалов. В размягченном состоянии их можно подвергать обработке с получением формованных изделий посредством прессования, экструзии, литья под давлением или других способов придания формы. Подвижность цепи в данном случае возрастает до степени, которая допускает легкое скольжение каждой молекулы полимера относительно других, при этом материал становится расплавленным (участок перехода в текучее состояние, расплав полимера). Термопластичные материалы также включают пластмассы, пригодные для термопластичной обработки, с ярко выраженными энтропийно-эластичными свойствами, известные как термопластичные эластомеры. Термопластичные материалы включают все пластмассы, состоящие из молекул полимеров, которые являются линейными или которые были сшиты таким образом, что сшивающие связи в них являются термолабильными, причем примерами являются полиолефины, виниловые полимеры, сложные полиэфиры, полиацетали, полиацетаты, поликарбонаты, а также некоторые полиуретаны и иономеры, а также TPE – термопластичные эластомеры (RÖMPP ONLINE, vers. 3.7, Carlowitz and Wierer, Kunststoffe (Merkblätter) [Plastics (Datasheets)], Chapter 1, Thermoplaste [Thermoplastics], Berlin: Springer Verlag (1987), Domininghaus, pp. 95 ff.).

Термореактивные материалы представляют собой пластмассы, полученные путем необратимого сшивания с образованием мелкоячеистой структуры посредством ковалентных связей из олигомеров (согласно специальной терминологии: форполимеров) или, реже, из мономеров или полимеров. Термин «термореактивный материал» используется в данном документе для обозначения сырьевых материалов до сшивания (см. реактивные смолы), а также как собирательный термин для отвержденных, преимущественно полностью аморфных смол. При низких температурах термореактивные материалы являются энергетически-упругими, и даже при более высоких температурах они не способны к вязкому течению, но вместо этого проявляют упругие свойства при очень ограниченной способности к деформации. Термореактивные материалы включают, среди прочего, следующие группы промышленно важных материалов: диаллилфталатные смолы (DAP), эпоксидные смолы (EP), мочевино-формальдегидные смолы (UF), меламин-формальдегидные смолы (MF), меламин-фенол-формальдегидные смолы (MPF), фенол-формальдегидные смолы и смолы на основе ненасыщенных сложных полиэфиров (UPES) (RÖMPP ONLINE, vers. 3.7, Becker, G. W.; Braun, D.; Woebcken, W., Kunststoff-Handbuch [Plastics handbook], vol. 10: Duroplaste [Thermosets], 2nd Edn.; Hanser: Munich, (1988); Elias (6th) 1, 7, 476 ff.).

Gilbert (Gilbert, Varshney, van Soom und Schiller, “Plate-out in PVC Extrusion – I. Analysis of plate-out“, Journal of Vinyl and Additive Technology, (14) 1, 2008, 3-9) описывает применение стеарата Ca, или других мыл, или соответствующих карбоновых кислот, таких как стеариновая кислота, для поверхностной обработки диоксида титана, или сульфата бария, или их смесей. Этот способ может давать нежелательные побочные эффекты, поскольку в крупномасштабных процессах получения пигментов продукты этого типа часто либо являются источником трудностей при применении, либо приводят к тому, что известно как загрязнение в ходе получения высоконаполненных суперконцентратов, т. е. концентратов пигментов в термопластичной матрице. Это означает, что нагревание вызывает отложение термопластичной пигментной смеси на шнеке или внутренней поверхности цилиндра экструдера. Это влечет за собой необходимость сложной очистки, особенно при смене цвета. Более того, отложившиеся таким образом слои могут в любой момент отделиться, и это приводит к образованию пятен из недиспергированного материала в суперконцентрате, а также затем, при конечном применении, к примеру, к пятнам недиспергированного материала в тонких пленках.

Кроме того, в документе GB 1288581 раскрыто применение силиконовых масел с варьирующей длиной цепи/вязкостью, которые либо наносят посредством распыления во время размола пигмента, либо они могут быть введены в виде эмульсии во взвесь пигмента. Хотя пигменты с поверхностной обработкой силиконовым маслом проявляют хорошую гидрофобность, и вследствие своей низкой поверхностной энергии они, как известно, обычно легко поддаются введению в среду пластмасс с низкой энергией, обработанные таким образом пигменты имеют ряд недостатков.

1. Частицы, обработанные силиконовым маслом, проявляют высокую склонность к пылеобразованию. Хотя, к примеру, диоксид титана с относительно высокой плотностью 3,9 г/см3, не обязательно должен проявлять этот тип склонности, в документе US 3649321 раскрыта высокая склонность к пылеобразованию после обработки силиконовым маслом. Склонность к пылеобразованию является очень проблематичной в ходе дальнейшей обработки и действительно может иметь последствия, важные для безопасности.

2. Низкая объемная плотность пигментов, обработанных силиконовым маслом, приводит к проблемам в ходе отсыпания пигмента в большие мешки, или другие мешки, или в бункер для хранения. Высокое содержание воздуха приводит в результате к малой массе на упаковочную единицу во время наполнения. Если упакованный в мешки продукт нельзя уложить в плоскую стопку на поддоне, это повлечет за собой повышенные затраты на обвязывание поддонов ремнями или на обертывание их пленкой. Эта проблема, в частности, возникает во время автоматического отсыпания с конвейерным пневмотранспортом, который можно считать стандартной практикой для достижения высоких значений пропускной способности.

Силиконовые масла в качестве средств для поверхностной обработки могут привести к другим проблемам при производстве потребительских товаров, например, к плохой способности к окрашиванию, пригодности для печатания и/или свариваемости пленок, и, в частности, в многослойных пленках это может доходить до разделения слоев и до потери функции (Plastics Additives: Advanced Industrial Analysis, 2006, Jan C. J. Bart, pages 419-420; IOC Press, Netherlands, ISBN 1-58603-533-9; Trouble Shouting Guide brochure - Siegwerk, March 2013).

В документах DE 4140793, EP 0546407 и EP 0546406 раскрывается, что силиконовые масла или структуры на основе силана, такие как метакрилоксипропилтриметоксисилан, являются подходящими для покрытия оксидных и других поверхностей, причем целью в этом случае является гидрофобизация или функционализация поверхности и снижение вязкости и, следовательно, обеспечение более высокой совместимости с окружающей органической средой, таким образом повышая эффективность применяемых пигментов. Силаны склонны к гидролизу и обычно требуют повышенной температуры, составляющей приблизительно 80°C, для активации силильной функциональной группы на поверхности пигмента или поверхности наполнителя и для образования полимерной структуры на поверхности. Многие процессы получения пигментов являются процессами в водной взвеси, или с их помощью получают пигменты, например, диоксид титана, посредством реакции осаждения в воде, и по этой причине существует требование, чтобы было возможным простое введение в процесс средств для поверхностной обработки в водной форме, например, в эмульгированной форме. Существует еще одно требование в случае процессов, в которых сухие пигменты или наполнители проходят поверхностную обработку: эти процессы не позволяют автоматически значительно повышать температуру выше температуры окружающей среды или приводят к дополнительным затратам для этого; это является недостатком процесса сочетания силанов, поскольку температуры, требующиеся для отщепления спирта, в данном случае составляют выше 80°C. Таким образом, существовало требование для обеспечения поверхностной обработки, в случае процессов сухого размола или процессов сухого смешивания, которая в случае, когда это необходимо, также обеспечивает модификацию поверхности без повышения температуры. Более того, будет преимущественным применение процесса, в котором спирт не отщепляется, таким образом это позволяет избежать дорогостоящей защиты от взрыва в ходе процессов размола и/или процессов сушки.

Проблема заключается в диспергировании гидрофильных неорганических пигментов, таких как диоксид титана, сульфат бария, сульфат цинка и/или литопоны, при этом они имеют большое количество гидроксигрупп (HO-) и/или тиольных групп (HS-) на поверхности.

Необходимы высокие затраты вследствие длительного времени диспергирования, в ином случае будет получено недостаточное диспергирование с неприемлемыми дефектами в конечном продукте. Этими дефектами могут быть следующие. В пластмассовых пленках пятна недиспергированного материала не только влияют на эстетические свойства продукта, но также могут приводить к перфорации и, следовательно, к проницаемости упаковки; в изделиях, получаемых литьем под давлением, пятна недиспергированного материала могут приводить к механическим дефектам, т. е. значительно уменьшенной прочности на разрыв или ударопрочности, и, следовательно, к высокой доле брака в процессе литья под давлением или фактически к выходу из строя пластмассовых компонентов с последствиями, значимыми для безопасности в автомобильном секторе или в секторе электроники.

Частицы с обработанной поверхностью, предназначенные для применения в пластмассовых упаковках для применения с пищевыми продуктами, подпадают под действие Европейского стандарта EC 10/2011 и/или стандартов, выпущенных FDA (Управление по санитарному надзору за качеством пищевых продуктов и медикаментов) США.

Таким образом, целью настоящего изобретения является обеспечение соответствующей обработки поверхности частиц диоксида титана, частиц сульфата бария, частиц сульфида цинка и/или частиц литопона для снижения тенденции к пылеобразованию.

Описание изобретения

Было выявлено, что цель достигается посредством конкретных модифицированных полиэфиром силоксанов, которые описаны в пунктах формулы изобретения.

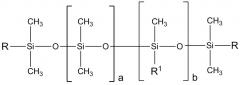

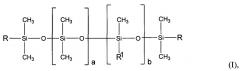

Таким образом, настоящим изобретением предусматриваются частицы TiO2, BaSO4, ZnS и/или литопона с обработанной поверхностью, получаемые с помощью способа поверхностной обработки исходных частиц, характеризующегося тем, что во время обработки исходные частицы приводят в контакт по меньшей мере с одним соединением формулы (I),

(I),

где R, одинаковые или различные, представляют собой R1, метил или гидрокси, предпочтительно метил,

R1, одинаковые или различные, представляют собой полиэфирный фрагмент формулы (III),

– Z – (O – CmH2m-(n-1))o – [O – (AO) – R3] n (III),

где Z представляет собой разветвленный или неразветвленный алкиленовый фрагмент, имеющий от 2 до 4 атомов углерода, предпочтительно 3 атома углерода,

M равняется от 2 до 4, предпочтительно 3,

N равняется от 1 до 3, предпочтительно 1 или 2, с особым предпочтением 1,

O равняется 0 или 1, предпочтительно 0,

AO, одинаковые или различные, представляют собой оксиалкиленовый фрагмент, содержащий оксиэтиленовый, оксипропиленовый и/или оксибутиленовый фрагменты,

R3, одинаковые или различные, представляют собой водород или алкильный фрагмент, имеющий от 1 до 4 атомов углерода,

при условии, что в R1 общее количество атомов углерода и атомов кислорода составляет по меньшей мере 70,

a равняется от 20 до 200, предпочтительно от 30, от 40, от 50 или от 60 до 170, до 160, до 150, до 140, до 130, до 120 или до 110 и с особым предпочтением от 70 до 100,

b равняется от 1 до 50, предпочтительно от 2, от 3 или от 4 до 30, до 25 или до 20 и с особым предпочтением от 5 до 15,

при условии, что, если ни один из фрагментов R не представляет собой R1, то b равняется по меньшей мере 3,

где применяемая доля соединений формулы (I) составляет от 0,01 до 2% по весу, предпочтительно от 0,05 до 1% по весу, более предпочтительно от 0,1 до 0,8% по весу, еще более предпочтительно от 0,2 до 0,6% по весу и с особым предпочтением от 0,3 до 0,5% по весу на основе массы исходных частиц, подлежащих обработке.

Оксиалкиленовый фрагмент AO предпочтительно имеет до 50% по весу оксиэтиленовых групп, более предпочтительно до 40% по весу, особенно предпочтительно до 35, 30, 25, 20, 15 или 10% по весу, с особым предпочтением до 5% по весу. Оксиалкиленовый фрагмент AO предпочтительно имеет 0% по весу оксиэтиленовых групп, более предпочтительно по меньшей мере 5, 10, 15, 20, 25 или 30% по весу и, в частности, по меньшей мере 35% по весу. Содержание оксиэтилена в данном случае основывается на общей массе фрагмента R1.

Оксиалкиленовый фрагмент AO предпочтительно имеет от 0 до 50% по весу оксиэтиленовых групп, предпочтительно от 5 до 35% по весу, более предпочтительно от 15 до 30% по весу на основе общей массы фрагмента R1.

Если присутствуют оксибутиленовые группы, молярная доля оксибутиленовых групп на основе общего количества оксипропиленовых и оксибутиленовых групп предпочтительно составляет не более 50%, предпочтительно до 45%, 40%, 35%, 30%, 25%, 20%, 15% или 10% и, в частности, до 5%.

Количественная доля немодифицированных силоксановых фрагментов с индексом a предпочтительно представляет собой значение, которое до 20 раз больше доли модифицированных полиэфиром силоксановых фрагментов с индексом b, предпочтительно до 20 раз, до 19 раз, до 18 раз, до 17 раз, до 16 раз, до 15 раз, до 14 раз, до 13 раз, до 12 раз, до 11 раз, до 10 раз или до 9 раз и особенно предпочтительно до 8 раз. Индекс a предпочтительно по меньшей мере в 7 раз превышает индекс b, более предпочтительно по меньшей мере в 8 раз, 9 раз, 10 раз или 11 раз и, в частности, по меньшей мере в 12 раз превышает индекс b.

Численное отношение индекса a к индексу b предпочтительно составляет от 8 до 18, с предпочтением от 9 до 15 и с особым предпочтением от 10 до 12.

Индекс o предпочтительно равен нулю.

Фрагмент с индексом o предпочтительно представляет собой неразветвленный фрагмент, более предпочтительно неразветвленный фрагмент, имеющий 3 атома углерода. Фрагмент с индексом o особенно предпочтительно представляет собой глицериловый фрагмент, с особым предпочтением н-глицериловый фрагмент, который содержит группу –O-Z на конце.

Фрагмент Z предпочтительно представляет собой линейный пропиленовый фрагмент.

Фрагмент R3 предпочтительно представляет собой водород.

Частицы согласно настоящему изобретению предпочтительно получают посредством поверхностной обработки соединениями формулы (I), где

R1, одинаковые или различные, представляют собой –(CH2)p-O-EOx-POy-BOz-R3,

при условии, что в R1 общее количество атомов углерода и атомов кислорода составляет по меньшей мере 70,

EO представляет собой оксиэтилен,

PO представляет собой оксипропилен,

BO представляет собой оксибутилен,

X равняется от 0 до 20, предпочтительно от 3 до 15, с особым предпочтением от 4 до 10,

Y равняется от 5 до 100, предпочтительно от 8 до 50, с особым предпочтением от 10 до 30,

Z равняется от 0 до 20,

P равняется от 2 до 4, предпочтительно 2 и/или 3.

Индекс x предпочтительно является меньшим или равным 1,2, предпочтительно меньшим 1,1, более предпочтительно меньшим 1, меньшим 0,9, меньшим 0,8, меньшим 0,7, меньшим 0,6, меньшим 0,5, меньшим 0,4 или меньшим 0,3 и, в частности, меньшим 0,2.

Индекс x предпочтительно является 0,05-1,2-кратным сумме индексов (y + z), предпочтительно 0,07-0,8-кратным, в частности, 0,1-0,5-кратным.

Кроме того, предпочтительно, чтобы индекс z был меньшим или равным индексу y, предпочтительно меньшим или равным половине, одной третьей, одной четвертой, одной пятой, одной шестой, одной седьмой, одной восьмой или одной девятой и, в частности, меньшим или равным одной десятой индекса y.

Оксибутиленовая группа предпочтительно является линейной, т.е. – (CH2)4 – O –, и/или разветвленной, т.е. – CH(CH2CH3)CH2 – O –.

Особое предпочтение отдается частицам с поверхностью, обработанной полиэфирсилоксаном формулы (I), где фрагмент R представляет собой метил, и фрагмент R3 в формуле (III) представляет собой водород, а индексы являются следующими:

A равняется от 80 до 95,

b равняется от 5 до 8,

x равняется от 3 до 5,

y равняется от 10 до 25, и

z равняется 0.

В контексте настоящего изобретения полиэфирсилоксаны представляют собой соединения формулы (I).

Структура фрагментов формул (I), (II) и (III) и фрагментов AO и R1 может быть статистической.

Статистические распределения состоят из блоков с любым желаемым количеством блоков и с любой желаемой последовательностью или рандомизированным распределением; они также могут иметь чередующуюся структуру или также образуют градиент вдоль цепи, в частности, они также могут составлять любую из смешанных форм, в которых группы с различными распределениями могут необязательно следовать друг за другом. Природа конкретных вариантов осуществления может приводить в результате к ограничениям для статистических распределений. Во всех участках, не подвергающихся воздействию ограничения, отсутствуют какие-либо изменения статистического распределения.

Преимуществом частиц с обработанной поверхностью согласно настоящему изобретению является уменьшенная склонность к пылеобразованию по сравнению с пигментами из уровня техники, которые были обработаны, к примеру, силиконовым маслом. Таким образом, снижаются выбросы пыли в ходе дальнейшей обработки. Более того, предотвращаются возможные взрывы пыли.

Другим преимуществом частиц согласно настоящему изобретению является то, что в соответствии с действующей в настоящее время нормативно-правовой базой, например, европейским стандартом EC 10/2011 и/или стандартами FDA США, они не являются объектом какого-либо ограничения в отношении их применения в упаковке пищевых продуктов.

Еще одним преимуществом частиц согласно настоящему изобретению и композиций согласно настоящему изобретению является то, что значения давления на фильтре снижены по сравнению с уровнем техники. Это повышает сроки службы технологического оборудования, в частности экструдера, и сокращает связанные циклы очистки.

Еще одним преимуществом является хорошее диспергирование во избежание разрывов волокон и/или образования пятен недиспергированного материала в продуктах.

Аналогично, преимущественным является то, что частицы согласно настоящему изобретению и композиции согласно настоящему изобретению имеют высокую термическую стабильность.

Композиции согласно настоящему изобретению являются преимущественными по сравнению с уровнем техники, поскольку может наблюдаться значительное повышение прочности на разрыв и ударопрочности формованных пластмассовых изделий.

Еще одним преимуществом частиц согласно настоящему изобретению является текучесть их порошка, которая является особенно наглядной во время разгрузки больших мешков и транспортных средств с бункером в ходе дальнейшей обработки частиц или во время непосредственного применения частиц в ходе отмеривания посредством пневматических систем и шнеков для порошков в технологической установке (например, экструдере или замесочной машине).

Еще одним преимуществом частиц согласно настоящему изобретению является то, что композиции могут быть составлены многими разными способами. Это проявляется в том, что композиции могут быть составлены на основе термопластичных материалов, термореактивных материалов и пластификаторов. Для отрасли промышленности, связанной с последующей обработкой, например, производителей паст, составителей смесей и производителей суперконцентратов, это обеспечивает преимущество, заключающееся в том, что не обязательно подвергать частицы согласно настоящему изобретению дополнительным модификациям перед их применением. Это обеспечивает финансовое преимущество и гибкость в составлении.

Любая из кристаллических форм диоксида титана, сульфата бария и сульфида цинка является подходящей в качестве исходной частицы для получения частиц согласно настоящему изобретению.

Примерами в данном документе в случае диоксида титана являются полиморфные формы: рутил, анатаз или брукит. Диоксид титана можно получать различными способами, известными из уровня техники. Также возможно применять в настоящем изобретении различные гидратированные формы диоксида титана. Диоксид титана одобрен как белый пигмент под обозначением E171 в нормативе для пищевых добавок 231/2012/EC, а также под обозначением CI 77891 в соответствии с нормативом для косметических продуктов EC 1223/2009. Терминами, используемыми для сульфата бария, применяемого в настоящем изобретении, являются тяжелый шпат, барит, белый барит и баритовые белила. Согласно настоящему изобретению применяются различные кристаллические формы сульфида цинка: альфа-форма сульфида цинка, встречающаяся в природе в виде вюрцита, и/или бета-форма сульфида цинка, встречающаяся в природе в виде цинковой обманки и сфалерита.

Более того, поверхностную обработку согласно настоящему изобретению можно осуществлять с использованием смесей пигментов. Смеси можно получать посредством смешивания пигментов, ранее полученных в чистой форме, или посредством осаждения, в частности, в форме литопонов. В контексте настоящего изобретения эти смеси аналогично являются исходными частицами.

Согласно одному предпочтительному варианту осуществления применяется модифицированный неорганическим соединением диоксид титана. Поверхность обрабатывают путем измельчения исходного материала TiO2, а затем покрытия одним или несколькими слоями неорганических веществ. Вещество, которое нужно осадить, в данном случае первоначально добавляют в растворенном виде. В связи с этим необходимо установить в суспензии pH, при котором неорганическое вещество еще не выпадает в осадок в виде твердого вещества. Неорганическое вещество затем осаждают из этой суспензии посредством изменения pH в сторону нейтральной точки. Материалами, применяемыми в этой обработке, являются оксиды и, соответственно, гидроксиды алюминия, кремния, циркония, а также титана (J. Winkler, Titandioxid [Titanium dioxide], (2003), chapter 3.4, pp. 38-41, ISBN 3-87870-738-X). После этой обработки поверхность частиц диоксида титана была модифицирована таким образом, чтобы частицы состояли из не более 99% по весу диоксида титана, предпочтительно не более 95% по весу, с особым предпочтением не более 85% по весу на основе общей массы частицы. Кроме того, предпочтительно, чтобы частицы состояли из по меньшей мере 80% по весу, предпочтительно по меньшей мере 85% по весу, особенно предпочтительно по меньшей мере 90% по весу диоксида титана на основе общей массы частиц. Частицы диоксида титана, обработанные таким образом неорганическим соединением, аналогично, являются исходными частицами в контексте настоящего изобретения.

Предпочтительными частицами являются частицы диоксида титана, необязательно модифицированные неорганическим веществом.

Предпочтительно, чтобы поверхностная обработка согласно настоящему изобретению повышала плотность упаковки частиц, что затем становится заметным в уменьшенной объемной плотности, а также в улучшенной текучести.

Предпочтительно, чтобы частицы с обработанной поверхностью согласно настоящему изобретению проявляли уменьшенную склонность к пылеобразованию. Особенно предпочтительно, чтобы снижение склонности к пылеобразованию составляло по меньшей мере 13%, предпочтительно 21%, более предпочтительно 25% и с особым предпочтением по меньшей мере 30% по сравнению с обработанными силиконом частицами.

Склонность к пылеобразованию можно определить в устройстве, которое известно как пылевая камера. В данном случае определенное количество частиц, например, 100 г, подвергают свободному падению в вертикальной трубе в атмосфере окружающей среды. Частицы оседают в атмосфере на основание цилиндра, тогда как часть остается в виде пыли в газовой фазе в пространстве свободного падения. Объем, находящийся выше осевшего слоя, удаляют путем отсасывания и в ходе этого процесса присутствующую пыль удаляют путем фильтрации. Количество пыли определяют путем взвешивания фильтра.

Масса пыли, образуемой частицами согласно настоящему изобретению, предпочтительно составляет менее 80 мг/100 г, особенно предпочтительно менее 65 мг/100 г и с особым предпочтением менее 50 мг/100 г.

Текучесть порошка можно определить с использованием, например, прибора для определения кольцевого сдвига RST-XS (D. Schulze, Pulver und Schüttgüter [Powders and flowable solids], Springer, 2006, chapter 3.1.4, p. 42). Для этого образец текучего твердого вещества подвергают воздействию силы сверху (нормальной силы) 3,5 кПа в испытательной ячейке. Во время измерения сдвига ячейка медленно вращается (ω). Это приводит к сдвиговой деформации образца текучего твердого вещества. Измеряют необходимую силу (F1 и F2). Текучесть ffc текучего твердого вещества определяют исходя из отношения уплотняющего напряжения σ1 к пределу текучести σc. Чем больше текучесть ffc, тем лучше течение текучего твердого вещества.

Текучесть порошка частиц согласно настоящему изобретению предпочтительно составляет более 1,5. Текучесть порошка можно определить с помощью способа, описанного в стандарте ASTM D6773-08.

Диспергируемость частиц с обработанной поверхностью согласно настоящему изобретению можно определять и оценивать исходя из повышения давления перед фильтром (с установленным размером ячейки), возникающего во время экструзии расплава полимера через блок-фильтр (значение давления на фильтре). Испытание, к примеру, можно проводить с помощью способа на основе стандарта DIN EN 13900-5:2005.

Значение давления на фильтре (14 мкм) для композиций согласно настоящему изобретению в виде суперконцентратов предпочтительно составляет до 1,2 бар * см2/г, более предпочтительно до 1,0 бар * см2/г и, в частности, до 0,8 бар * см2/г. Значения давления на фильтре в данном случае можно определить так, как описывается в примерах.

Другая возможность оценки диспергируемости заключается в определении и оценке количества агломератов в плоской пленке. Агломераты в данном случае являются заметными в виде пятен недиспергированного материала. Количество пятен недиспергированного материала должно быть сведено к минимуму.

Другая возможность для оценки диспергируемости заключается в определении тонкости измельчения частиц согласно настоящему изобретению, например, в белой пасте в определенных условиях диспергирования. Примером оборудования, подходящего для этой цели, является гриндометр, например, типа Хегмана. Определение, например, можно проводить в соответствии со стандартом DIN EN 21524 (соответствует ISO 1525). Частицы согласно настоящему изобретению должны быть настолько мелкими, насколько это возможно, предпочтительно меньше 20 мкм, особенно предпочтительно меньше 18 мкм, в частности, меньше 16 мкм, но частицы не должны быть меньше 0,1 мкм, предпочтительно не меньше 1 мкм.

Настоящим изобретением дополнительно предусматривается применение частиц согласно настоящему изобретению для получения композиций полимера.

Частицы согласно настоящему изобретению предпочтительно применяются для получения композиций.

Применение композиций полимера, содержащих частицы согласно настоящему изобретению, для обработки с целью получения формованных пластмассовых изделий или пластмассовых пленок.

Настоящим изобретением дополнительно предусматриваются композиции, содержащие по меньшей мере один полимер и по меньшей мере частицы согласно настоящему изобретению.

Композиции согласно настоящему изобретению содержат, наряду с частицами согласно настоящему изобретению, по меньшей мере один полимер.

Предпочтительными полимерами в композициях согласно настоящему изобретению являются термореактивные материалы или термопластичные материалы. Примерами подходящих термореактивных материалов являются смолы на основе ненасыщенных сложных полиэфиров (UP), фенольные смолы, меламиновые смолы, формовочные массы на основе формальдегида, смолы на основе сложных виниловых эфиров, диаллилфталатные смолы, силиконовые смолы или карбамидные смолы. Примерами подходящих термопластичных материалов являются полиэтилен, полипропилен, сложные полиэфиры, полиамид, PET, полистирол, его coполимеры и смеси, поликарбонат, PMMA и поливинилхлорид.

Композиции согласно настоящему изобретению, содержащие термопластичные материалы, предпочтительно подвергают обработке с получением суперконцентратов и/или пластмассовых пленок.

Композиции предпочтительно подвергают обработке с получением суперконцентратов, формованных пластмассовых изделий и/или пластмассовых пленок.

Кроме того, предпочтительно, чтобы композиции согласно настоящему изобретению, содержащие термореактивные материалы, подвергались обработке с получением формованных пластмассовых изделий.

Кроме того, предпочтительно, чтобы прочность на разрыв у формованных пластмассовых изделий согласно настоящему изобретению была улучшена, т. е. соответствующим образом повышена, по меньшей мере на 10% в сравнении с уровнем техники (предусматривающим обработанные силиконовым маслом частицы). Кроме того, предпочтительно, чтобы ударопрочность была улучшена, т. е. соответствующим образом повышена, по меньшей мере на 10%, предпочтительно по меньшей мере на 15%, с особым предпочтением по меньшей мере на 20% в сравнении с уровнем техники (предусматривающим обработанные силиконовым маслом частицы).

Прочность на разрыв для формованных изделий из термореактивных пластмасс согласно настоящему изобретению на основе сложного полиэфира предпочтительно составляет больше 70 МПа.

Ударопрочность для формованных изделий из термореактивных пластмасс согласно настоящему изобретению на основе сложного полиэфира предпочтительно составляет больше 50 кДж/м2.

В частности, предпочтительно, чтобы формованные пластмассовые изделия согласно настоящему изобретению на основе сложного полиэфира проявляли улучшение не только прочности на разрыв, но также ударопрочности по меньшей мере на 10%, где абсолютные значения прочности на разрыв были улучшены до более чем 70 МПа, а значения ударопрочности были улучшены до более чем 50 кДж/м2.

Способы обработки композиций согласно настоящему изобретению предпочтительно можно осуществлять в температурном диапазоне от 5 до 300°C, особенно предпочтительно от 25 до 250°C и с особым предпочтением от 50 до 200°C без какого-либо отрицательного влияния на свойства.

Частицы согласно настоящему изобретению, в принципе, можно получать с помощью способов из уровня техники, но их предпочтительно получают посредством способа, описанного ниже.

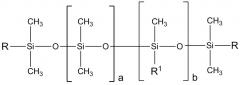

Настоящим изобретением дополнительно предусматривается способ поверхностной обработки частиц TiO2, BaSO4, ZnS и/или литопона, при котором в ходе обработки исходные частицы приводят в контакт по меньшей мере с одним соединением формулы (I),

(I),

где

R, одинаковые или различные, представляют собой R1, метил или гидрокси, предпочтительно метил,

R1, одинаковые или различные, представляют собой полиэфирный фрагмент формулы (III),

– Z – (O – CmH2m-(n-1))o – [O – (AO) – R3] n (III),

где

Z представляет собой разветвленный или неразветвленный алкиленовый фрагмент, имеющий от 2 до 4 атомов углерода,

M равняется от 2 до 4, предпочтительно 3,

N равняется от 1 до 3, предпочтительно 1 или 2, с особым предпочтением 1,

O равняется 0 или 1, предпочтительно 0,

AO, одинаковые или различные, представляют собой оксиалкиленовый фрагмент, содержащий оксиэтиленовый, оксипропиленовый и/или оксибутиленовый фрагменты,

R3, одинаковые или различные, представляют собой водород или алкильный фрагмент, имеющий от 1 до 4 атомов углерода,

при условии, что в R1 общее количество атомов углерода и атомов кислорода составляет по меньшей мере 70,

a равняется от 20 до 200,

b равняется от 1 до 50,

при условии, что, если ни один из фрагментов R не представляет собой R1, то b равняется по меньшей мере 3,

где применяемая доля соединений формулы (I) составляет от 0,01 до 2% по весу, предпочтительно от 0,05 до 1% по весу, более предпочтительно от 0,1 до 0,8% по весу, еще более предпочтительно от 0,2 до 0,6% по весу и с особым предпочтением от 0,3 до 0,5% по весу на основе массы исходных частиц, подлежащих обработке.

Дополнительные преимущества в отношении средств для поверхностной обработки формулы (I) были уже изложены выше.

Поверхностную обработку исходных частиц можно осуществлять в сухих или влажных условиях, и влажный вариант осуществления предпочтительно реализуется в эмульсии. Если поверхностную обработку осуществляют с использованием эмульгированного полиэфирсилоксана формулы (I), в данном случае можно добавить эмульгаторы.

Когда полиэфирсилоксаны формулы (I) получают в виде эмульсий, предпочтение отдается эмульсиям типа «масло в воде», содержащим от 5 до 70% по весу полиэфирсилоксанов, от 1 до 20% по весу эмульгаторов и от 20 до 94% по весу воды. Способы получения силиконовых эмульсий известны специалисту в данной области техники. Получение обычно осуществляют посредством перемешивания всех компонентов и необязательной последующей гомогенизации с использованием струйных аппаратов-диспергаторов, роторно-статорных или роторно-роторных гомогенизаторов, коллоидных мельниц или гомогенизаторов высокого давления. Способы получения эмульсии описаны, к примеру, в документах EP0093310, DE2555048, EP1132417.

В данном случае возможно применять любой из эмульгаторов, которые известны специалисту в данной области техники для получения полисилоксановых эмульсий, при этом примерами являются анионные, катионные, амфотерные и неионные эмульгаторы.

Примеры анионных эмульгаторов являются следующими, но, тем не менее, не ограничиваются ими: алкилсульфаты, в частности, имеющие от 8 до 22 атомов углерода в алкильной группе, алкил- и алкиларилэфирсульфаты, имеющие от 8 до 22 атомов углерода в алкильной группе и от 1 до 40 оксиэтиленовых или оксипропиленовых звеньев; сульфонаты, в частности, алкилсульфонаты, имеющие от 8 до 22 атомов углерода, алкиларилсульфонаты, имеющие от 8 до 22 атомов углерода, сложные моно- и диэфиры сульфосукцинатных солей карбоновых кислот, имеющих от 8 до 22 атомов углерода в алкильном, арильном, алкиларильном или арилалкильном звене; сложные моно- и диэфиры фосфорной кислоты и их соли, в частности, алкил- и алкиларилфосфаты, имеющие от 8 до 22 атомов углерода в органическом звене, а также алкилэфирфосфаты и алкиларилэфирфосфаты, имеющие от 8 до 22 атомов углерода в алкильном или алкиларильном звене и от 1 до 40 оксиэтиленовых звеньев. Как хорошо известно в области техники, связанной с эмульгаторами, противоионы в анионных эмульгаторах могут представлять собой катионы щелочных металлов, аммоний или протонированные замещенные амины, например, такие катионы из триметиламина или из триэтаноламина. Предпочтение обычно отдается ионам аммония, ионам натрия и ионам калия.

Примеры катионных эмульгаторов являются следующими, но, тем не менее, не ограничиваются ими: соли первичных, вторичных и третичных аминов жирного ряда, имеющих от 8 до 24 атомов углерода, с уксусной кислотой, серной кислотой, соляной кислотой и фосфорными кислотами; соли четвертичного алкил- и алкилфениламмония, в частности, те, которые имеют от 6 до 24 атомов углерода, особенно соответствующие галогениды, сульфаты, фосфаты и ацетаты; соли алкилпиридиния, алкилимидазолиния и алкилоксазолиния, в частности, те, которые имеют алкильную цепь из атомов углерода в количестве до 18, особенно соответствующие галогениды, сульфаты, фосфаты и ацетаты.

Амфотерные эмульгаторы, которые можно применять, предст