Способ изготовления солнечного элемента и изготовленный с помощью этого способа солнечный элемент

Иллюстрации

Показать всеСпособ изготовления солнечного элемента включает в себя формирование с высокой производительностью просветляющей пленки, содержащей нитрид кремния, причем упомянутая просветляющая пленка обладает превосходным пассивирующим эффектом. В способе изготовления солнечного элемента согласно изобретению используется установка (100) усиленного непрямой плазмой химического осаждения из газовой фазы для формирования на полупроводниковой подложке (102) первой пленки нитрида кремния при перемещении полупроводниковой подложки (102) в камере (101) осаждения, с использованием потока плазмы от первой плазменной камеры (111), и дальнейшего формирования второй пленки нитрида кремния, которая имеет состав, отличный от упомянутой первой пленки нитрида кремния, с использованием потока плазмы от второй плазменной камеры (112), в которую были введены газообразный аммиак и газообразный силан при другом соотношении расходов, чем в первой плазменной камере (111). Установка (100) усиленного непрямой плазмой химического осаждения из газовой фазы снабжена камерой (101) осаждения; плазменными камерами (111, 112), имеющими участки (111а, 112а) возбуждения, которые возбуждают газообразный аммиак, и участки (111b, 112b) активации реакции, которые активируют возбужденный газообразный аммиак посредством введения туда газообразного силана; и регулятор (113) расхода, который регулирует соотношение расходов газообразного аммиака и газообразного силана для каждой из упомянутых плазменных камер (111, 112). Изобретение обеспечивает высокую производительность формирования просветляющей пленки и улучшенный просветляющий эффект. 2 н. и 4 з.п. ф-лы, 1 табл., 5 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

[0001] Данное изобретение относится к способу изготовления солнечного элемента с использованием установки плазмохимического осаждения из газовой фазы с удаленной плазмой и изготовленному этим способом солнечному элементу.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[0002] Солнечный элемент представляет собой полупроводниковое устройство для преобразования световой энергии в электрическую, включающее в себя тип с p-n переходом, тип со структурой p-i-n и тип с диодом Шоттки, причем тип с p-n переходом используется повсеместно. При классификации в соответствии с материалом подложки солнечный элемент, как правило, классифицируют на три категории: солнечные элементы на основе кристаллического кремния, солнечные элементы на основе аморфного кремния и солнечные элементы на основе полупроводниковых соединений. Солнечные элементы на основе кристаллического кремния подразделяются на монокристаллические и поликристаллические солнечные элементы. Поскольку относительно легко могут быть произведены подложки для солнечных элементов на основе кристаллического кремния, солнечные элементы на основе кристаллического кремния в настоящее время производятся в больших масштабах и найдут дополнительное повсеместное использование в будущем. См., например, JP-AH08-073297 (Патентный Документ 1).

[0003] Как правило, выходные характеристики солнечного элемента оценивают, рассчитывая выходную вольтамперную характеристику с помощью имитатора солнечного света. На характеристике значение, где произведение выходного тока Iмакс, умноженного на выходное напряжение Vмакс, Iмакс×Vмакс, становится максимальным, обозначает значение максимальной энергии Pмакс. Коэффициент η преобразования солнечного элемента определяют как значение Pмакс максимальной мощности, деленное на общую световую энергию (S×I), падающую на солнечный элемент:

η={Pмакс/(S×I))}×100(%),

где S - площадь элемента, а I - интенсивность облучающего света.

[0004]

Для увеличения коэффициента η преобразования важно увеличить ток Iкз короткого замыкания (величину выходного тока при V=0 на вольтамперной характеристике) или напряжение холостого хода Vхх (величину выходного напряжения при I=0 на вольтамперной характеристике) и сделать профиль выходной вольтамперной характеристики как можно ближе к прямоугольному. Следует отметить, что степень прямоугольности выходной вольтамперной характеристики оценивают обычно с помощью фактора заполнения (FF), который определяют как

FF=Pмакс/(Iкз×Vхх)

Как только величина FF становится ближе к единице (1), выходная вольтамперная характеристика приближается к идеально прямоугольной, указывая на увеличение коэффициента η преобразования.

[0005] Для увеличения коэффициента η преобразования важно уменьшить поверхностную рекомбинацию носителей. В солнечном элементе на основе кристаллического кремния неосновные носители, фотогенерируемые при падении солнечного света, достигают p-n перехода, главным образом, за счет диффузии до того, как они выводятся наружу как основные носители из электродов, присоединенных к светопринимающей поверхности и тыльной поверхности, для обеспечения электрической энергии.

В этот момент те носители, которые в противном случае могут быть извлечены в виде протекания тока, могут быть утрачены из-за рекомбинации через межфазный уровень, доступный на поверхности подложки, за исключением поверхности электрода, что приводит к снижению коэффициента η преобразования.

[0006] Таким образом, в высокоэффективных солнечных элементах попытка улучшения коэффициента η преобразования представляет собой защиту светопринимающей и тыльной поверхностей кремниевой подложки изолирующими пленками, за исключением областей в контакте с электродами, для сдерживания тем самым рекомбинации носителей на границе раздела между кремниевой подложкой и изолирующей пленкой. В качестве изолирующей пленки пригодна и используется на практике пленка нитрида кремния. Это происходит потому, что пленка нитрида кремния обладает функцией просветляющей пленки для солнечных элементов на основе кристаллического кремния и полностью эффективна для пассивации поверхности и внутренней части кремниевой подложки.

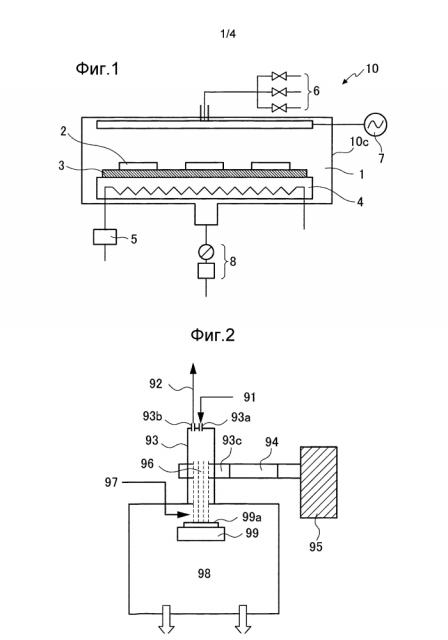

[0007] В предшествующем уровне техники пленку нитрида кремния формируют с помощью процессов химического осаждения из газовой фазы (ХОГФ), таких как термическое химическое осаждение из газовой фазы, плазмохимическое осаждение из газовой фазы и каталитическое химическое осаждение из газовой фазы. Среди них самым повсеместно распространенным процессом является плазмохимическое осаждение из газовой фазы. Фиг. 1 схематично показывает установку плоскопараллельного типа для плазмохимического осаждения из газовой фазы, которое известно, в основном, как прямое плазмохимическое осаждение из газовой фазы. Установка 10 ХОГФ на Фиг. 1 включает в себя вакуумную камеру 10с, ограничивающую камеру 1 осаждения. Расположенными в камере 1 осаждения являются кассета 3 для размещения на месте полупроводниковой подложки 2, нагревательный блок 4 для поддержания кассеты 3 при определенной температуре и температурный контроллер 5 для регулирования температуры нагревательного блока 4. Камера 1 осаждения также снабжена впускным трубопроводом 6 газа осаждения для введения предварительно выбранного газа осаждения в качестве газа-реагента в камеру 1 осаждения, радиочастотным источником 7 питания для подачи энергии вводимому газу для генерирования плазмы, и насосной установкой 8.

[0008] Когда изолирующую пленку осаждают в показанной установке ХОГФ, предварительно выбранный газ осаждения вводят в камеру 1 осаждения 1 с определенным расходом через впускной трубопровод 6 газа, а радиочастотным источником 7 питания управляют для создания радиочастотного электрического поля. Такое управление генерирует радиочастотный разряд для возбуждения газа осаждения в плазме, в результате чего на поверхности полупроводниковой подложки 2 с помощью индуцированной плазмой реакции осаждается изолирующая пленка. Например, когда осаждают пленку нитрида кремния, то в качестве газа осаждения в камеру 1 осаждения через впускной трубопровод 6 для газа вводят смесь газообразных силана и аммиака, вследствие чего осаждается пленка нитрида кремния при использовании реакции разложения силана в плазме.

[0009] Процесс плазмохимического осаждения из газовой фазы часто используют при формировании изолирующей пленки для солнечных элементов, поскольку высокая скорость осаждения достижима даже в том случае, когда температура процесса составляет всего лишь 400°C. Тем не менее, поскольку обладающие большой энергией заряженные частицы, созданные в плазме, стремятся вызвать разрушение осаждаемой пленки и поверхности кремниевой подложки, получающаяся в результате пленка нитрида кремния обладает более высокой плотностью межфазного уровня, оказываясь неспособной к проявлению удовлетворительного пассивирующего эффекта. Таким образом, для улучшения пассивирующего эффекта необходимо блокировать свободную связь водородом или подобным.

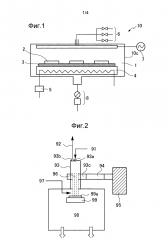

[0010] Для решения приведенной выше проблемы JP-A2005-217220 (Патентный документ 2), например, предлагает процесс плазмохимического осаждения из газовой фазы с удаленной плазмой в качестве способа, способного подавлять повреждений плазмой. Фиг. 2 схематично показывает одну примерную установку. Установка плазмохимического осаждения из газовой фазы с удаленной плазмой, показанная на Фиг. 2, включает в себя цилиндрическую камеру 93 возбуждения для возбуждения вводимого в ней в плазму газа-реагента и реакционную камеру 98 (или камеру обработки), расположенную под камерой 93 в проточном сообщении с ней. Камеру 93 возбуждения обеспечивают вводным отверстием 93а впуска газа-носителя 91 в ее верхней части и участком ввода радиочастоты (или волноводом) 93с в ее центральной части, который соединяют с микроволновым источником 95 питания через блок 94 согласования. Линию подачи газа-реагента 97 для осаждения соединяют с реакционной камерой 98, а держатель 99 подложки для удерживания подложки 99 располагают в реакционной камере 98. В установке такой конструкции первую микроволну вводят в камеру возбуждения 93 от микроволнового источника 95 питания для возбуждения газа-носителя 91, при этом возбужденный газ-носитель 91 вводят в реакционную камеру 98 в соответствии с потоком нагнетаемого газа, а газ-реагент 97 вводят в реакционную камеру 98, где он активируется и контактирует с подложкой 99а, тем самым на подложке 99а формируется пленка. Используя газообразный аммиак в качестве газа-носителя 91 и газообразный силан в качестве газа-реагента 97, на подложке 99а можно сформировать, например, пленку нитрида кремния. Поскольку установку плазмохимического осаждения из газовой фазы с удаленной плазмой выполняют так, что подложку помещают в положение, удаленное от области 96 плазмы, можно до некоторой степени ограничить подложку от повреждения плазмой.

[0011] Кроме того, JP-A 2009-117569 (Патентный Документ 3) сообщает, что пассивирующий эффект улучшается, если плазменную обработку с использованием газообразного аммиака выполняют как предварительную обработку перед осаждением пленки нитрида кремния с помощью поверхностной плазменной волны. JP-A 2009-130041 (Патентный Документ 4) сообщает, что пассивирующий эффект улучшается, если обработку с помощью плазмы, сгенерированной с использованием газовой смеси из газообразного водорода и газообразного аммиака, выполняют перед осаждением пленки нитрида кремния.

Однако поскольку вышеупомянутые способы требуют дополнительного процесса, отдельного от процесса формирования изолирующей пленки, возникают проблемы повышенной стоимости производства и трудности улучшения производительности.

[0012] Дополнительно, если состав пленки нитрида кремния, сформированной плазмохимическим осаждением из паровой фазы отклоняется от стехиометрического в обогащенную кремнием сторону так, что образуется фиксированный положительный заряд, то происходит изгиб энергетической зоны. Вблизи контактной поверхности раздела между кремниевой подложкой и пленкой нитрида кремния формируется инверсионный слой с повышенным содержанием электронов со стороны кремниевой подложки. Используя это, можно улучшить пассивирующий эффект со стороны области n-типа.

[0013] JP-A 2002-270879 (Патентный Документ 5) сообщает, что коэффициент преобразования улучшается с помощью двухслойной структуры, которую выполняют, формируя в качестве первой диэлектрической пленки слой нитрида кремния с высоким показателем преломления, а затем формируя на нем в качестве второй диэлектрической пленки слой нитрида кремния с низким показателем преломления. Такой способ требует, однако, отдельных процессов для формирования слоев нитрида кремния с высоким и низким показателем преломления. Например, сначала формируют слой нитрида кремния с высоким показателем преломления, затем регулируют расход газа осаждения, после чего регулируют соотношение расходов газообразного аммиака и газообразного силана, а затем формируют слой нитрида кремния с низким показателем преломления. Этот способ приводит к повышению стоимости производства и является трудным для повышения производительности.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0014] Цель изобретения, которое выполняют при упомянутых выше обстоятельствах, состоит в обеспечении способа изготовления солнечного элемента, в котором с высокой производительностью формируют просветляющую пленку нитрида кремния с улучшенным пассивирующим эффектом, и изготовленный с помощью этого способа солнечный элемент.

РЕШЕНИЕ ПРОБЛЕМЫ

[0015] Выполняя обширные исследования для того, чтобы достичь упомянутую выше цель, изобретатели обнаружили, что если слои последовательно осаждают на полупроводниковую подложку в установке плазмохимического осаждения из газовой фазы с удаленной плазмой, используя газообразные аммиак и силан в качестве газа осаждения, обеспечивая поток плазмы из первой плазменной камеры, и обеспечивая поток плазмы из второй плазменной камеры с другим соотношением расходов газообразного аммиака и газообразного силана, чем в первой плазменной камере, выполняется пленка нитрида кремния, составленная по меньшей мере из двух слоев различных составов, при этом вблизи контактной поверхности раздела между полупроводниковой подложкой и пленкой нитрида кремния формируется инверсионный слой, который обогащен электронами со стороны полупроводниковой подложки, при этом ограничивается повреждение подложки плазмой, а пассивирующий эффект улучшается. На этом открытии основывается изобретение.

[0016] Таким образом, настоящее изобретение обеспечивает способ изготовления солнечного элемента и солнечный элемент, как он определен ниже.

[1] Способ изготовления солнечного элемента, содержащий этап формирования на поверхности полупроводниковой подложки просветляющей пленки, состоящей из нитрида кремния, с использованием установки плазмохимического осаждения из газовой фазы с удаленной плазмой, отличающийся тем, что

упомянутая установка плазмохимического осаждения из газовой фазы с удаленной плазмой включает в себя камеру осаждения, где полупроводниковая подложка размещается с возможностью транспортировки, множество расположенных над камерой осаждения плазменных камер в проточном сообщении с ней, при этом каждая выполнена с возможностью генерирования потока плазмы газообразного аммиака, введения газообразного силана в поток плазмы и инжектирования потока плазмы в камеру осаждения, и регулятор расхода, связанный с плазменными камерами, для регулирования соотношением расходов газообразного аммиака к газообразному силану, вводимых в каждую плазменную камеру,

первый слой нитрида кремния осаждается на полупроводниковую подложку из потока плазмы из первой плазменной камеры, а по мере того как подложка перемещается под вторую плазменную камеру, осаждается второй слой нитрида кремния с составом, отличным от первого слоя нитрида кремния, из потока плазмы с другим соотношением расходов газообразного аммиака к газообразному силану, чем в первой плазменной камере.

[2] Способ изготовления солнечного элемента [1], в котором соотношение расходов газообразного аммиака и газообразного силана (расход газообразного аммиака/расход газообразного силана) в первой плазменной камере оставляет 0,1-1,0.

[3] Способ изготовления солнечного элемента [2] в котором соотношение расходов газообразного аммиака и газообразного силана (расход газообразного аммиака/расход газообразного силана) во второй плазменной камере составляет 1,5-3,0.

[4] Способ изготовления солнечного элемента по любому из [1]-[3], в котором полупроводниковая подложка представляет собой кремниевую подложку одного типа проводимости с диффузионным слоем противоположного типа проводимости, сформированным на поверхности подложки, которая предназначена быть светопринимающей поверхностью, а просветляющая пленка формируется на этом диффузионном слое.

[5] Способ изготовления солнечного элемента по любому из [1]-[4], в котором полупроводниковая подложка представляет собой кремниевую подложку одного типа проводимости с диффузионным слоем одного типа проводимости, сформированным на по меньшей мере участке поверхности подложки, которая предназначена быть поверхностью, отдаленной от светопринимающей поверхности, а просветляющая пленка формируется на этой несущей диффузионный слой поверхности.

[6] Солнечный элемент, изготовленный способом по любому из [1]-[5].

ПРЕИМУЩЕСТВЕННЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0017] Поскольку пленку нитрида кремния двухслойной структуры формируют с помощью процесса плазмохимического осаждения из газовой фазы с удаленной плазмой согласно изобретению, то получают просветляющую пленку с улучшенным пассивирующим эффектом. Поскольку в каждом из двух плазменных камер непрерывно осаждают слой при фиксированном соотношении расходов газообразного аммиака и газообразного силана, можно последовательно сформировать пленку нитрида кремния двухслойной структуры с предварительно заданным соотношением состава, при этом улучшается производительность солнечных элементов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0018] [Фиг. 1] Фиг. 1 представляет собой схематичный вид, показывающий одну примерную установку плоскопараллельного типа для плазмохимического осаждения из паровой фазы.

[Фиг. 2] Фиг. 2 представляет собой схематичный вид, показывающий одну примерную установку предшествующего уровня техники для плазмохимического осаждения из газовой фазы с удаленной плазмой.

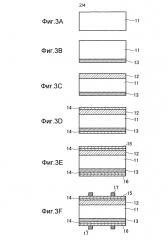

[Фиг. 3] Фиг. 3 представляет собой схематичный вид, показывающий способ изготовления солнечного элемента по одному варианту осуществления изобретения; (A) показывает подложку, (В) показывает диффузионный слой n-типа, сформированный на тыльной поверхности подложки, (C) показывает диффузионный слой p-типа, сформированный на лицевой поверхности подложки, (D) показывает просветляющие пленки (пленки нитрида кремния), сформированные на тыльной и лицевой поверхностях подложки, (E) показывает сформированные пальцеобразный электрод и тыльный электрод и (F) показывает сформированный шинный электрод.

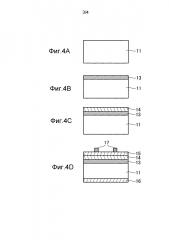

[Фиг. 4] Фиг. 4 представляет собой схематичный вид, показывающий способ изготовления солнечного элемента по другому варианту осуществления изобретения; (A) показывает подложку, (В) показывает диффузионный слой n-типа, сформированный на лицевой поверхности подложки, (C) показывает просветляющую пленку (пленку нитрида кремния), сформированную на лицевой поверхности подложки, (E) показывает сформированные пальцеобразный электрод, тыльный электрод и шинный электрод.

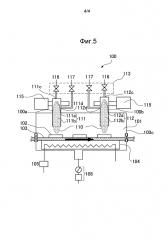

[Фиг. 5] Фиг. 5 представляет собой схематичный вид, показывающий одну примерную установку плазмохимического осаждения из газовой фазы с удаленной плазмой, используемую в способе изготовления солнечного элемента по изобретению.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0019] Теперь способ изготовления солнечного элемента по изобретению описывают со ссылкой на чертежи, несмотря на то, что изобретение не ограничивается этим.

Фиг. 3 и 4 представляют собой схематичные виды, показывающие способ изготовления солнечного элемента в вариантах осуществления изобретения. Ниже более подробно описываются этапы.

[0020] (1) Подложка

Как показано на Фиг. 3 и 4, кремниевая подложка 11, используемая здесь в качестве полупроводниковой подложки, может быть n- или p- типа. На Фиг. 3А показана кремниевая подложка n-типа, тогда как на Фиг. 4А показана кремниевая подложка p-типа. Подложка из монокристаллического кремния может быть приготовлена или методом Чохральски, или методом зонной плавки. Для производства солнечных элементов с лучшими характеристиками предпочтительно, чтобы кремниевая подложка 11 имела удельное сопротивление 0,1-20 Ом⋅см, более предпочтительно 0,5-2,0 Ом⋅см. Предпочтительной кремниевой подложкой 11 является легированная фосфором подложка из монокристаллического кремния n-типа, поскольку можно получить относительно длительный срок службы. При легировании фосфором концентрация легирующей примеси составляет предпочтительно 1×1015-5×1016 см-3.

[0021] (2) Травление повреждений/текстурирование

Например, кремниевую подложку 11 погружают в водный раствор гидроксида натрия для удаления любого поврежденного срезом слоя с помощью травления. Для удаления повреждений с подложки можно использовать сильнощелочные водные растворы, такие как гидроксид калия. Этой же цели можно достичь с помощью водных растворов кислот, такой как смесь плавиковой и азотной кислот (HF и HNO3).

После травления для удаления повреждений подложку 11 снабжают случайной текстурой. Наиболее часто подложку 11 солнечного элемента предпочтительно снабжают неравномерной формой или текстурой на ее поверхности (светопринимающей поверхности). Это обусловлено тем, что на светопринимающей поверхности должны произойти по меньшей мере два отражения для того, чтобы уменьшился коэффициент отражения в видимом спектре. При этом форма текстуры состоит из пиков и впадин, при этом каждый пик может иметь размер примерно от 1 до 20 мкм. Типичными структурами текстуры поверхности являются V и U канавки, которые могут быть образованы шлифовальным инструментом. Структура со случайной текстурой может быть приготовлена также мокрым травлением, включающим погружение в водный раствор гидроксида натрия с добавленным изопропиловым спиртом, кислотным травлением или реактивным ионным травлением. Следует отметить, что структуры текстур, сформированные на противоположных поверхностях, не обозначены на Фиг. 3 и 4, поскольку они имеют микроскопический размер.

[0022] (3) Формирование диффузионного слоя n-типа

Когда кремниевая подложка 11 является подложкой n-типа как показано на Фиг. 3, покрывающую добавку, содержащую легирующую примесь, наносят на тыльную поверхность и подвергают тепловой обработке для формирования диффузионного слоя 13 n-типа по меньшей мере на части тыльной поверхности, предпочтительно на всей тыльной поверхности (Фиг. 3В)). Когда кремниевая подложка является подложкой p-типа, как показано на Фиг. 4, покрывающую добавку, содержащую легирующую примесь, наносят на светопринимающую поверхность и подвергают тепловой обработке для формирования диффузионного слоя 13 n-типа на светопринимающей поверхности (Фиг. 4(В)). Предпочтительно легирующей примесью является фосфор. Концентрация поверхностной легирующей примеси диффузионного слоя 13 n-типа предпочтительно составляет 1×1018-5×1020 см-3, более предпочтительно 5×1018-1×1020 см-3.

После тепловой обработки любые отложения стекла на кремниевой подложке 11 очищают травлением стекла или подобным.

[0023] (4) Формирование диффузионного слоя p-типа

Как показано на Фиг. 3(С) для светопринимающей поверхности выполняют обработку, аналогичную формированию диффузионного слоя n-типа, для формирования диффузионного слоя 12 p-типа на всей светопринимающей поверхности. Как вариант, диффузионные слои 12 p-типа можно сформировать на лицевых поверхностях посредством сопряжения вместе несущих диффузионный слой n-типа тыльных поверхностей и выполнения диффузии из газовой фазы из BBr3. Предпочтительно легирующей примесью является бор. Концентрация поверхностной легирующей примеси диффузионного слоя 12 p-типа составляет предпочтительно 1×1018-5×1020 см-3, более предпочтительно 5×1018-1×1020 см-3.

[0024] (5) Изоляция p-n перехода

Используя плазменный реактор травления, выполняют изоляцию p-n перехода. В такой изоляции перехода образцы укладывают таким образом, чтобы предотвратить внедрение плазмы и радикалов в светопринимающую поверхность и тыльную поверхность, а край шлифуют на несколько микрон в уложенном состоянии. После изоляции p-n перехода очищают любые отложения стекла и частицы кремния на подложке с помощью травления стекла или подобного.

[0025] (6) Формирование просветляющей пленки

После этого на каждой из лицевой и тыльной поверхностях кремниевой подложки (Фиг. 3(D) или светопринимающей поверхности кремниевой подложки (Фиг. 4(С)) формируют пленку 14 нитрида кремния, которая служит в качестве просветляющей пленки для того, чтобы эффективно проводить солнечный свет внутрь кремниевой подложки. Пленка нитрида кремния функционирует также как пассивирующая пленка для поверхности и внутренней области из кремниевой подложки. Способом формирования пленки нитрида кремния является процесс плазмохимического осаждения из газовой фазы с использованием установки 100 плазмохимического осаждения из газовой фазы с удаленной плазмой, показанной на Фиг. 5.

[0026] Как показано на Фиг. 5, используемая здесь установка 100 плазмохимического осаждения из газовой фазы с удаленной плазмой включает в себя вакуумную камеру 100с, ограничивающую камеру 101 осаждения, две плазменные диафрагмы 100а, 100b, ограничивающие две плазменных камеры 111, 112, расположенные над вакуумной камерой 100с в проточном сообщении с камерой 101 осаждения, насосная установка 108 для вакуумной откачки во внутреннем пространстве вакуумной камеры 100с, то есть камеры осаждения 101, и регулятор 113 расхода для независимого регулирования соотношения расходов газа-носителя 116 и газа-реагента 117 для каждой из плазменных камер 111, 112. Следует отметить, что плазменные диафрагмы 100а, 100b имеют дополнительные вакуумные насосные установки (не показаны).

[0027] В камере 101 осаждения расположены кассета 103 для поддержания полупроводниковой подложки 102 таким образом, что подложка, прошедшая все обработки, до изоляции p-n перехода может быть транспортирована через камеру, и блок 104 нагрева для нагревания полупроводниковой подложки 102 через кассету 103. Блок нагрева 104 соединяют со средствами 105 регулирования температуры для регулирования температуры нагревания блока 104 нагрева.

[0028] Каждая из плазменных камер 111, 112 является цилиндрической генерирующей плазму камерой, состоящей из секции 111а, 112а возбуждения для возбуждения газа-носителя 116, загружаемого выше по потоку к состоянию плазмы для генерирования реакционно-способных частиц (или радикалов), и секции 111b, 112b активации реакции, расположенной ниже по потоку от секции возбуждения 111а, 112а, для введения газа-реагента 117 в возбужденный газ-носитель 116 таким образом, что реакционно-способные частицы могут индуцировать химические реакции. Плазменные камеры 111, 112 размещают над камерой 101 осаждения в порядке от 111 до 112 в направлении транспортировки полупроводниковой подложки 102, в то время как торцевое отверстие каждой плазменной камеры находится в проточном сообщении с камерой 101 осаждения. Торцевые отверстия плазменных камер 111, 112 располагают на таком близком расстоянии, чтобы материал мог быть осажден на полупроводниковой подложке 102, но разнесены от полупроводниковой подложки 102 таким образом, чтобы полупроводниковая подложка 102 непосредственно не могла быть подвержена воздействию потока плазмы, инжектированного от торцевого отверстия, или повреждена плазмой.

[0029] Секции возбуждения 111а, 112а обеспечивают на их верхнем участке входными отверстиями 111с, 112с впуска газа-носителя для ввода в них газа-носителя 116. Секции возбуждения 111а, 112а также обеспечивают на их боковине микроволновыми источниками 115 питания для приложения микроволны 2,45 ГГц к газу-носителю, вводимому в них для генерирования электрического разряда.

[0030] Секции 111b, 112b активации реакции снабжают вводными отверстиями 111d, 112d впуска газа-реагента для введения газа-реагента 117 в них.

[0031] После того, как соотношение расходов газа-носителя 116 и газа-реагента 117 отрегулируют независимо для каждой из плазменных камер 111, 112 регулятором расхода 113, газ-носитель 116 и газ-реагент 117 вводят в плазменные камеры 111, 112. В секциях 111а, 112а возбуждения от микроволновых источников 115 питания идет облучение микроволной для возбуждения газа-носителя 116 (до состояния плазмы) для формирования областей 110 плазмы. После этого в секциях 111b, 112b активации реакции в возбужденный газ-носитель 116 вводят для активации газ-реагент 117. В секциях 111b, 112b активации реакции и зонах перехода из секций 111b, 112b активации реакции в камеру 101 осаждения происходят химические реакции между компонентами газа-носителя и компонентами газа-реагента. Потоки плазмы инжектируют из торцевых отверстий плазменных камер 111 или 112 в направлении полупроводниковых подложек 102, помещенных непосредственно под отверстиями. Если полупроводниковую подложку 102 помещают в это положение под торцевым отверстием плазменной камеры 111, 112, то на полупроводниковой подложке 102 формируется пленка, соответствующая составу газов осаждения, газа-носителя 116 и газа-реагента 117.

[0032] В практике данного изобретения из газов осаждения в качестве газа-носителя 116 используют аммиак (NH3), а в качестве газа-реагента 117 используют газообразный силан, такой как SiH4 или Si2H6. Затем формируют пленку нитрида кремния.

[0033] На этом этапе выполняют пленкообразующую обработку по следующему технологическому процессу. В камере 101 осаждения установки 100 плазмохимического осаждения из газовой фазы с удаленной плазмой полупроводниковая подложка 102 сначала покоится (остается неподвижной) на кассете 103, а камеру вакуумируют с помощью насосной установки 108. После этого камеру нагревают при предварительно заданной температуре и газообразный аммиак в качестве газа-носителя 116, и газообразный силан в качестве газа-реагента 117 вводят в каждую из плазменных камер 111, 112 после того, как соотношение расходов газов осаждения отрегулируют независимо для каждой из плазменных камер 111, 112 регулятором 113 расхода, для формирования тем самым областей 110 плазмы, которые упомянуты выше. Далее, в то время как полупроводниковые подложки 102 на кассете 103 транспортируются вперед, на полупроводниковой подложке 102 под торцевым отверстием первой плазменной камеры 111 осаждают первый слой нитрида кремния. Затем полупроводниковую подложку 102 транспортируют под торцевое отверстие второй плазменной камеры 112, в которую газ-носитель 116 (газообразный аммиак) и газ-реагент 117 (газообразный силан) вводят в соотношении расходов, отличном от соотношения в первой плазменной камере 111, где второй слой нитрида кремния с составом, отличным от состава первого слоя нитрида кремния, осаждают на первый слой нитрида кремния, давая на выходе пленку нитрида кремния двухслойной структуры.

[0034] Общая толщина пленки нитрида кремния может быть выбрана как отвечающая требованиям в зависимости от коэффициента отражения пленки и морфологии поверхности полупроводниковой подложки, хотя обычно толщина находится в диапазоне около 60-100 нм, предпочтительно около 70-90 нм. Толщина первого слоя нитрида кремния предпочтительно находится в диапазоне около 30-70 нм, более предпочтительно около 35-55 нм. Толщина второго слоя нитрида кремния предпочтительно находится в диапазоне около 30-70 нм, более предпочтительно около 35-55 нм.

[0035] Условия газа осаждения (расход газа) в первой плазменной камере 111 можно определить как отвечающие требованиям в зависимости от формы и размера камеры 101 осаждения и скорости транспортировки полупроводниковой подложки 102. Например, при условии, что пленку нитрида кремния осаждают на поверхность кремниевой подложки размером от 10×10см до 15×15см и непрерывно транспортируют, предпочтительно загружать аммиака 50-500 см3/мин и моносилана 300-1000 см3/мин, более предпочтительно аммиака 250-350 см3/мин и моносилана 350-500 см3/мин.

[0036] В качестве условий газа осаждения (расходов газа) во второй плазменной камере 112 предпочтительно загружать аммиака 300-1000 см3/мини моносилана 10-500 см3/мин, более предпочтительно аммиака 450-500 см3/мини моносилана 250-300 см3/мин.

[0037] В любой из первой и второй камер 111 и 112 осаждения, если расходы газов ниже, чем упомянутые диапазоны, то равномерный слой нитрида кремния не может быть сформирован. Если расходы газов больше, чем упомянутые диапазоны, то газы осаждения могут работать впустую.

[0038] Предпочтительно также, чтобы соотношение расходов газообразного аммиака и газообразного силана (расход газообразного аммиака/расход газообразного силана) в первой плазменной камере 111 был ниже, чем соотношение расходов газообразного аммиака и газообразного силана (расход газообразного аммиака/расход газообразного силана) во второй плазменной камере 112. Более конкретно, соотношение расходов газообразного аммония и газообразного силана (расход газообразного аммиака/расход газообразного силана) в первой плазменной камере 111 составляет предпочтительно от 0,1 до 1,0, более предпочтительно от 0,5 до 0,8. Если это соотношение расходов меньше 0,1, получающаяся в результате пленка может быть неподходящей в качестве просветляющей пленки. Если соотношение расходов больше 1,0, то можно не получить эффекта улучшения пассивирования. Кроме того, соотношение расходов газообразного аммиака и газообразного силана (расход газообразного аммиака/расход газообразного силана) во второй плазменной камере 112 составляет предпочтительно от 1,5 до 3,0, более предпочтительно от 1,5 до 2,0. Если это соотношение расходов меньше 1,5 или больше 3,0, получающаяся в результате пленка может быть неподходящей в качестве просветляющей пленки.

[0039] Из других условий осаждения в вышеописанном варианте осуществления предпочтительно, чтобы давление в камере 101 осаждения составляло 10-100 Па, температура полупроводниковой подложки 102 составляла 250-600°C, а скорость транспортирования кассеты 103, которая изменяется с расходами и соотношениями расходов газов осаждения, составляет 90-150 см/мин, если общая толщина пленки нитрида кремния, которую необходимо осадить, составляет 60-100 нм.

[0040] Как описано выше, при условии, что пленку нитрида кремния двухслойной структуры формируют при указанных выше условиях осаждения с использованием установки плазмохимического осаждения из газовой фазы с удаленной плазмой по Фиг. 5, может последовательным образом быть сформирована пленку нитрида кремния с улучшенным пассивирующим эффектом.

[0041] (7) Формирование электродов

Используя машину трафаретной печати или подобную, на сторонах светопринимающей поверхности и тыльной поверхности на диффузионный слой 12 p-типа и диффузионный слой 13 n-типа, например, впечатывают содержащую серебро пасту, т.е. покрывают шаблоны встречно-штыревого электрода, и сушат для формирования пальцеобразного электрода 15 и тыльного электрода 16 (Фиг. 3(Е) или Фиг. 4(D)). Если используемая кремниевая подложка является подложкой p-типа, особенно предпочтительно пасту, полученную смешиванием алюминиевого (Al) порошка в органическом связующем, трафаретно впечатывают на стороне тыльной поверхности и сушат для формирования тыльного электрода 16. Далее на обеих светопринимающей поверхности и тыльной поверхности (Фиг. 3(F)) или на светопринимающей поверхности (Фиг. 4(D)) с помощью трафаретной печати из серебряной пасты или подобного формируют шинный электрод 17. В конце выполняют обжиг при 500-900°C в течение 1-30 минут в обжиговой печи, завершая пальцеобразный электрод 15, тыльный электрод 16 и шинный электрод 17 для электрического контакта с диффузионным слоем 12 p-типа или диффузионным слоем 13 n-типа. Хотя Фиг. 3(F) изображает словно пальцеобразный электрод 15 и тыльная поверхность 16 не находятся в контакте с диффузионными слоями 12, 13, а Фиг. 4(D) показывает словно пальцеобразный электрод 15 не находится в контакте с диффузионным слоем 13, фактически электроды находятся в электрическом контакте с диффузионными слоями в результате прожигания при обжиге.

ПРИМЕРЫ

[0042] Ниже даны Примеры и Сравнительные Примеры для дополнительной иллюстрации изобретения, хотя изобретение не ограничивают ими.

[0043] Подложку 11 из монокристаллического кремния с ориентацией (100) кристаллической плоскости n-типа, легированную фосфором, площадью 15,65 см2, толщиной 200 мкм и удельным сопротивлением, как только нарезана, 2 Ом⋅см (концентрация легирующей примеси 7,2×1015 см-3), которая показана на Фиг. 3, погружали в водный раствор гидроксида натрия, где поврежденный слой удаляли травлением, затем погружали в водный раствор гидроксида калия с добавленным в него изопропиловым спиртом, где подложку текстурировали с помощью щелочного травления (Фиг. 3(А)).

Добавкой для покрытия, содержащей легирующую примесь фосфора, покрывали тыльную поверхность кремниевой подложки 11 и подвергали тепловой обработке при 900°C в течение 1 часа для формирования диффузионного слоя 13 n-типа на тыльной поверхности (Фиг. 3(В)). После тепловой обработки отложения стекла на подложке удаляли в концентрированном растворе плавиковой кислоты или подобном, а подложку очищали.

Далее две кремниевые подложки 11 со сформированным диффузионным слоем 13 n-типа укладывали, совмещая их тыльные поверхности, с последующей газофазной диффузией BBr3 для формирования диффузионного слоя 12 p-типа на всей светопринимающей поверхности (Фиг. 3(С)).

Далее проводили изоляцию p-n перехода, используя установку плазменного травления. Сохраняя подложки уложенными так, чтобы предотвратить любое внедрение плазмы или радикалов на светопринимающую поверхность и тыльную пов