Способ неконтактной импульсной ультразвуковой дефектоскопии

Иллюстрации

Показать всеИспользование: для неразрушающего дистанционного контроля различных силовых конструкций и ответственных деталей. Сущность изобретения заключается в том, что неконтактное возбуждение ультразвуковой волны в объекте осуществляется мощным наносекундным объемным электрическим разрядом с заданным фронтом и длительностью и синхронно производится ее регистрация до и после прохождения объекта оптическим устройством, сигнал с которого передается на фотоприемник, подключенный к цифровому осциллографу. При этом эффективное неконтактное возбуждение ультразвуковой волны в объекте достигается мощным наносекундным объемным электрическим разрядом в газовом потоке водорода или гелия, который также заполняет газовый промежуток между генератором объемного электрического разряда и объектом. Технический результат: обеспечение возможности создания неконтактного способа ультразвуковой диагностики, увеличивающего глубину контроля. 1 табл., 1 ил.

Реферат

Изобретение относится к области ультразвуковой диагностики, а именно к неконтактному возбуждению и регистрации ультразвуковой (акустической) волны, и может быть использовано в неразрушающем дистанционном контроле различных силовых конструкций и ответственных деталей.

Известен способ [1] бесконтактной ультразвуковой дефектоскопии, использующий метод зондирования объекта диагностики последовательностью генерируемых ультразвуковых импульсов заданной интенсивности и формы с последующей регистрацией отраженных или прошедших сигналов, в котором в качестве зондирующих и приемных устройств используют источники когерентного электромагнитного излучения (например, лазеры), а для подвода и съема энергии в выбранных точках поверхности объекта диагностики применяют средства волоконной оптики. В данном способе оптико-акустическое преобразование осуществляется непосредственно в объекте исследования. Это дает возможность значительно увеличить мощность ультразвуковой волны в исследуемом объекте и позволяет оптическим методом увеличить чувствительность регистрации отраженной ультразвуковой волны. Вместе с тем, для достижения разрешающей способности групп нитевидных и объемных дефектов с поперечным сечением 10-100 мкм в стальных объектах необходимо ультразвуковое облучение с длиной волны 5-50 мкм. Это соответствует частоте ультразвуковой волны 100-1000 МГц. Акустические волны в этом частотном диапазоне эффективно поглощаются объектом. Поэтому для диагностики таких микродефектов, к примеру, в стальных объектах даже на глубине 2 см мощность ультразвуковой волны на поверхности объекта должна достигать не менее 1-10 МВт. Учитывая, что коэффициент поглощения света обычной поверхностью металлических образцов составляет 20-80%, а кпд преобразования лазерного импульса в акустический не более 0,1%, получим необходимую мощность лазерного импульса порядка 1-10 ГВт. При такой мощности лазерного воздействия исследуемый объект будет термически разрушаться. Это основной недостаток указанного метода.

Известен способ [2] неконтактной ультразвуковой диагностики, использующий для возбуждения ультразвуковой волны в исследуемом объекте мощный объемный импульсный электрический разряд на воздухе, синхронизованный по времени с импульсным источником света системы регистрации ультразвуковых волн в объекте. Это дает возможность значительно увеличить мощность ультразвуковой волны в исследуемом объекте и, как следствие, позволяет при оптической регистрации падающей и отраженных ультразвуковых волн увеличить глубину контроля и разрешение дефектов в объекте. Вместе с тем, при разрешающей способности групп нитевидных и объемных дефектов с поперечным сечением 30-40 мкм в стальных объектах необходимо ультразвуковое облучение с длинной волны 15-20 мкм. При длительности объемного разряда t=4 не это соответствует частоте ультразвуковой волны f=1/t=250 МГц. Акустические волны в этом частотном диапазоне эффективно поглощаются объектом. Поэтому для диагностики таких микродефектов, к примеру, в стальных объектах на глубине 4 см импульсная мощность ультразвуковой волны на поверхности объекта должна достигать не менее 10 МВт. Увеличение глубины регистрации дефектов в объекте с 4 см до 5 см (на 20%) потребует повышения мощности до 170 МВт - в семнадцать раз! При длительности объемного разряда t=0,8 нс (частота ультразвуковой волны f=1/t=1250 МГц) достигается разрешение нитевидных и объемных дефектов поперечным размером до 5 микрон. Но в этом случае достигнутая глубина регистрации не превышает уже 1 см. Таким образом, данный способ неконтактной ультразвуковой диагностики, основанный на возбуждении ультразвуковой волны в исследуемом объекте мощным объемным импульсным электрическим разрядом на воздухе, имеет ограничение регистрации микродефектов по глубине, которое обусловлено сильным поглощением в объекте высокочастотных ультразвуковых волн. Это является недостатком данного метода.

Наиболее близким техническим решением к предложенному, принятым за прототип, является способ неконтактной импульсной ультразвуковой диагностики [3], включающий неконтактное возбуждение в объекте ультразвуковой волны мощным объемным импульсным электрическим разрядом на воздухе, синхронизованным по времени с импульсным источником света системы регистрации ультразвуковых волн в объекте. Причем для возбуждения ультразвуковой волны в объекте используется мощный объемный импульсный электрический разряд, у которого фронт ультразвукового импульса соответствует частоте с длиной волны меньше размеров дефектов и длительность ультразвукового импульса соответствует частоте ультразвуковой волны, проникающей на всю глубину объекта. Это дает возможность значительно увеличить глубину контроля дефектов при неконтактной ультразвуковой диагностике объектов. Так, с использованием наведенной мощной (10 МВт/см2) ультразвуковой волны объемного газового разряда с фронтом 0,8 нс и длительностью 40 нс в стальном сварном объекте зарегистрированы нитевидные и объемные дефекты поперечным сечением 5 микрон на глубине объекта до 1 см. Данное разрешение обусловлено действием ультразвуковой волны с частотой f=1250 МГц, которая соответствует фронту импульса объемного газового разряда tф=1/f=0,8 нс. С глубины от 1 см и далее на предельную глубину проникновения ультразвуковой волны на всю толщину объекта - 20 см зарегистрированы дефекты диаметром 400-500 микрон. Данное разрешение обусловлено действием ультразвуковой волны с частотой f=25 МГц, которая соответствует длительности импульса объемного газового разряда t=1/f=40 нс. Вместе с тем в данном способе неконтактной ультразвуковой диагностики объектов для увеличения глубины контроля дефектов поверхность контролируемого объекта облучают на расстоянии 1 см ультразвуковым регулируемым по длительности импульсом, который формируется мощным генератором объемного электрического разряда на воздухе. Воздушная среда в промежутке между генератором объемного электрического разряда и объектом эффективно поглощает ультразвук и поэтому передает акустический импульс с генератора на объект со значительными потерями. Таким образом, данный способ неконтактной ультразвуковой диагностики, основанный на возбуждении ультразвуковой волны в исследуемом объекте мощным объемным импульсным электрическим разрядом, имеет ограничение регистрации микродефектов по глубине, которое обусловлено сильным поглощением в объеме воздушного промежутка ультразвуковых волн. Это является недостатком данного метода.

Целью данного изобретения является создание способа, позволяющего увеличить глубину контроля дефектов при неконтактной ультразвуковой диагностике объектов.

Сопоставительный анализ с прототипом позволяет сделать вывод о соответствии технического решения критерию «новизна».

Заявителю неизвестно из уровня техники о наличии следующих признаков:

1. Ультразвуковой импульс объемного разряда формируется в газовой среде на основе легких атомов - водорода (Н2) или гелия (Не2).

2. Промежуток между генератором объемного электрического разряда и объектом заполняется газообразным водородом или гелием.

Таким образом, заявляемое техническое решение соответствует критерию «изобретательский уровень». Кроме того, при взаимодействии признаков получается новый технический результат - существенно увеличивается глубина контроля объектов.

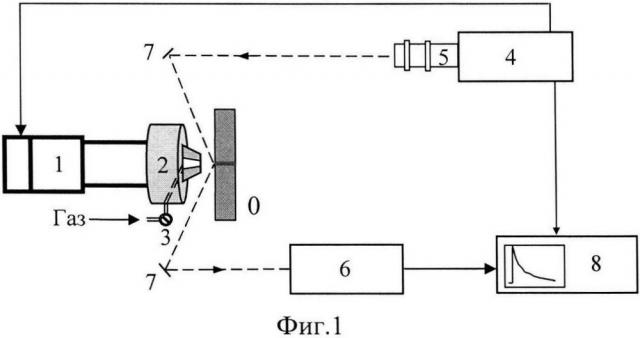

На фиг. 1 представлена структурная схема устройства для реализации данного способа. В табл. 1 показана величина коэффициента ослабления ультразвукового импульса на газовом промежутке между генератором объемного электрического разряда и объектом на частоте 25 МГц.

Способ осуществляется следующим образом.

Поверхность контролируемого объекта (0) облучают наносекундным ультразвуковым импульсом, формируемым мощным генератором (1) объемного электрического разряда на газовой среде. Генератор имеет устройство (2) регулировки длительности фронта и импульса объемного разряда, редукторный натекатель газа (3) в разрядную камеру и газовый промежуток между генератором объемного электрического разряда и объектом. Падающие и отраженные от дефектов ультразвуковые импульсы регистрируются информационной оптической системой, которая состоит из импульсного источника света (4), объектива (5), фотоприемника (6). Оптический импульс посредством зеркал (7) подается под углом (фиг. 1) на зашлифованную поверхность исследуемого объекта, отражается и регистрируется быстродействующим фотоприемником (6). Сигнал с фотоприемника (6) поступает на цифровой осциллограф (8). Работа мощного импульсного генератора объемного электрического разряда (плазменного генератора) (1) и импульсного источника света (4) синхронизованы во времени так, что генератор объемной плазмы (1) запускается после выхода импульсного источника света (4) на рабочий режим. При этом оптический импульс имеет длительность не менее времени двойного прохода ультразвуковой волны по глубине сварного шва объекта. Цифровой осциллограф (8) запускается по переднему фронту оптического импульса.

Пример 1. Контролируемый стальной объект толщиной 20 см облучают неконтактно в газовом потоке азота (N2) на расстоянии 1 см в области сварного шва посредством объемного газового разряда с фронтом 0,8 нс и длительностью 40 нс. Регистрацию наведенной в газовом азотном разряде мощной (10 МВт/см2) ультразвуковой волны до и после прохождения сварного соединения в объекте производят фотоприемником с временным разрешением 0,5 нс, на который подается отраженный оптический импульс длительностью 80 мкс от зашлифованной поверхности в области синхронно действующего объемного плазменного удара. В результате, не разрушая объект, зарегистрированы нитевидные и объемные дефекты поперечным сечением 5 микрон на глубине объекта до 1,0 см. С глубины от 1,0 см и далее на глубину проникновения ультразвуковой волны на всю толщину объекта зарегистрированы дефекты диаметром 400-500 микрон. Таким образом, как и в прототипе, при одинаковой мощности газового разряда глубина регистрации микродефектов практически не изменилась - 20 см.

Пример 2. В вентилируемом помещении контролируемый стальной объект толщиной 26 см облучают неконтактно в газовом потоке водорода (H2) на расстоянии 1 см в области сварного шва посредством объемного газового разряда с фронтом 0,8 нс и длительностью 40 нс. Регистрацию наведенной в газовом водородном разряде мощной (10 МВт/см2) ультразвуковой волны до и после прохождения сварного шва в объекте производят фотоприемником с временным разрешением 0,5 нс, на который подается отраженный оптический импульс длительностью 80 мкс от зашлифованной поверхности сварного шва в области синхронно действующего объемного плазменного удара. По сравнению с прототипом и примером 1 потери ультразвукового импульса в газовом водородном промежутке существенно ниже (табл. 1). В результате, не разрушая объект, зарегистрированы нитевидные и объемные дефекты поперечным сечением 5 микрон на глубине объекта до 1,5 см. С глубины от 1,5 см и на глубину проникновения ультразвуковой волны на всю толщину объекта зарегистрированы дефекты диаметром 400-500 микрон. Таким образом, по сравнению с прототипом и примером 1 при одинаковой мощности газового разряда глубина регистрации микродефектов значительно увеличена - с 20 см до 26 см. Вместе с тем, водород в смеси с воздухом горюч и взрывоопасен. Поэтому, в данном случае, необходимо применять вытяжную вентиляцию.

Пример 3. Контролируемый стальной объект толщиной 25 см облучают неконтактно в газовом потоке гелия (He2) на расстоянии 1 см в области сварного шва посредством объемного разряда длительностью 40 нс с фронтом 0,8 нс. Регистрацию наведенной в газовом гелиевом разряде мощной (10 МВт/см2) ультразвуковой волны до и после прохождения сварного соединения в объекте производят фотоприемником с временным разрешением 0,5 нс, на который подается отраженный оптический импульс длительностью 80 мкс от зашлифованной поверхности сварного шва в области синхронно действующего объемного плазменного удара. По сравнению с прототипом и примером 1 потери ультразвукового импульса в промежутке, заполненном гелием, существенно ниже (табл. 1). В результате, не разрушая объект, зарегистрированы нитевидные и объемные дефекты поперечным сечением 5 микрон на глубине объекта до 1,4 см. С глубины от 1,4 см и на глубину проникновения ультразвуковой волны на всю толщину объекта зарегистрированы дефекты диаметром 400-500 микрон. Таким образом, по сравнению с прототипом и примером 1 при одинаковой мощности газового разряда глубина регистрации микродефектов значительно - с 20 см до 25 см. Газообразный гелий безопасен и относится к группе инертных газов.

Таким образом, достижение цели изобретения подтверждено экспериментально. Использование предлагаемого изобретения по сравнению с известным изобретением дает следующее преимущество:

- увеличение глубины контроля объектов.

Источники информации

1. Авторское свидетельство №95109005. Способ бесконтактной ультразвуковой дефектоскопии и акустическое устройство дистанционной диагностики. От 10.01.1997 г. Кл. G01N 29/04. Братухин А.Б., Градов О.М. и др.

2. Патент РФ на изобретение №2337353. Способ неконтактной ультразвуковой диагностики сварных соединений. От 2008 г. Кл. G01N 29/04. В.И. Барышников. Т.А. Колесникова, А.П. Хоменко.

3. Патент РФ на изобретение №2387986. Способ неконтактной импульсной ультразвуковой диагностики. От 27.04.2010 г. Кл. G01N 29/04. В.И. Барышников, Е.В. Воропаев, Т.А. Колесникова, А.П. Хоменко.

Способ неконтактной импульсной ультразвуковой дефектоскопии, включающий неконтактное возбуждение в объекте ультразвукового импульса мощным объемным импульсным электрическим разрядом, у которого фронт ультразвукового импульса соответствует частоте с длиной волны меньше размеров дефектов и длительность ультразвукового импульса соответствует частоте ультразвуковой волны, проникающей на всю глубину объекта, и регистрацию синхронизованного по времени в режиме отражения или прохождения света импульсного источника системы регистрации ультразвуковых волн, отличающийся тем, что для возбуждения ультразвуковой волны в объекте используется мощный объемный импульсный электрический разряд в потоке газообразного водорода или гелия, который также заполняет промежуток между генератором объемного электрического разряда и объектом.