Способ деформационной обработки дискретных сред и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к обработке дискретных материалов различной дисперсности и может быть использовано при изготовлении изделий, а также при отжиме жидкости из растительного сырья. Устройство содержит корпус с цилиндрическим трактом, в котором расположен шнек. Витки шнека по меньшей мере на одном участке шнека имеют форму витков червяка и находятся в зацеплении по меньшей мере с одной группой червячных колес. Группа включает по меньшей мере два червячных колеса. Дискретный материал подают по цилиндрическому тракту. При этом обеспечивают деформационное воздействие на материал, заключенный в канавках между витками шнека и зубьями червячных колес в процессе их зацепления с витками шнека. В результате в зоне деформационной обработки материала создаются высокие напряжения сжатия и за один проход материала через указанную зону обеспечивается высокая степень сдвиговой деформации. 2 н. и 12 з.п. ф-лы, 14 ил.

Реферат

Группа изобретений относится к атомной, металлургической, горной, машиностроительной и пищевой промышленности и может быть использована в производстве мастербача (композитов), заготовок и изделий из композиционных дискретных материалов различной дисперсности, а также для отжима масла из растительного сырья путем экструзии этих материалов с использованием шнекового пресса.

Известны способы и устройства, осуществляющие подобные виды деформационной обработки дискретных материалов на одношнековых прессах (см., например, RU 2214917 С1, опубл. 27.10.2003), в которых реализуются высокие степени деформационной обработки шихт, однако они имеют ограничения по давлениям (не более 20-50 МПа) и степени деформации (до 1000%), при которых идет обработка материала.

Известны также способы деформационной обработки материалов на двухшнековых прессах, использующих для сжатия и деформации дискретных сред кулачковые механизмы и косозубые цилиндрические передачи, в межконтактном пространстве которых давления могут превышать 50 МПа (см., например, RU 2214917 С1, опубл. 27.10.2009). Однако накопленные деформации сдвига при прохождении материала через такие зоны относительно невелики. Поэтому материал в длинных трактах (1/d≈20-60) подвергают таким воздействиям многократно, при этом величина давления сжатия материала ограничивается жесткостью валов по деформациям изгиба, что, в частности, следует учитывать при расчете дозировки перерабатываемых шихт.

Известны также планетарные экструдеры, состоящие из приводного центрального шнека, вокруг которого вращаются пассивные «планетарные» шнеки, находящиеся в зацеплении и с зубьями, расположенными на внутренней поверхности корпуса пресса. Наиболее близким к предложенному устройству является планетарный зубчатый экструдер, содержащий зубчатый цилиндр с внутренними косыми зубьями, соосный с ним центральный вал с наружными косыми зубьями и сателлиты, каждый из которых образует зубчатое зацепление с зубчатым цилиндром корпуса и зубчатое зацепление с центральным валом, в каждом из которых зазоры между рабочими поверхностями зубчатых пар могут уменьшаться от входа экструдера к его выходу (см. RU 2071914 С1, опубл. 20.01.1997).

В этом компаундирующем экструдере для обеспечения необходимого качества смешения составляющих материал компонент при давлениях сжатия, величина которых ограничена зазорами в используемом планетарном зубчатом зацеплении и зазорами между сателлитами, многократно перемешивают и перетирают проходящую через тракт шихту. К недостаткам таких машин кроме ограниченных величин давлений сжатия в обрабатываемом материале следует отнести сложность конструкции и высокие требования к точности изготовления элементов конструкции, а также жесткие требования к дозировке количества перерабатываемых шихт.

Задачей изобретения является обеспечение возможности получения однородных по структуре и составу порошков и гранул материалов с требуемым уровнем дисперсности композиционных дискретных сред, а также высокие уровни отжима жидкостей и газов из межчастичного пространства пористых дискретных сред и переходу их в компактное состояние.

Техническим результатом изобретения является возможность при низких давлениях в шнековом канале создавать в зоне деформационной обработки материала напряжения сжатия до 100 и более МПа и за один проход материала через эту зону обеспечить степень его сдвиговой деформации от нескольких тысяч до десяти тысяч процентов, что обеспечивает высокую степень измельчения (истирание) входящих в материал структурных элементов, гомогенное распределение составляющих композицию материалов и проведение твердофазных химических реакций, а также обеспечивает высокую степень отжима жидкости и газов из пористых дискретных сред.

Технический результат достигается способом деформационной обработки дискретных сред, включающим подачу материала по цилиндрическому каналу с помощью вращающегося шнека, по меньшей мере, в одну сегментированную зону деформационной обработки, состоящую, по меньшей мере, из двух сегментов, в каждом из которых имеет место зацепление соответствующего червячного колеса с витками шнека, имеющими профиль червяка, а оси всех червячных колес, образующих одну сегментированную зону, расположены с равным угловым шагом вокруг оси шнека в одной плоскости, ортогональной к его оси, с обеспечением деформационного воздействия на материал, заключенный в канавках между витками шнека, зубьями червячных колес в процессе их зацепления с витками шнека-червяка.

В одном частном случае подачу материала осуществляют в сегментированную зону деформационной обработки, сегменты которой образуют замкнутую кольцевую зону.

В другом частном случае подачу материала осуществляют последовательно в две или более сегментированные зоны деформационной обработки, которые смещены относительно друг друга вдоль оси шнека и вокруг оси шнека таким образом, что в проекции на плоскость, ортогональную оси шнека, они образуют замкнутое кольцо.

Целесообразно перемещение материала относительно шнека обеспечивать с помощью по меньшей мере одного червячного колеса, зубья которого входят в зацепление с витками шнека, имеющими профиль витков червяка, с вхождением зубьев червячного колеса в винтовые канавки шнека на глубину, равную двум модулям червячного зацепления.

Технический результат также достигается устройством для деформационной обработки дискретных сред, содержащим корпус с цилиндрическим трактом, в котором расположен шнек, витки которого, по меньшей мере, на одном участке шнека имеют форму витков червяка и находятся в зацеплении, по меньшей мере, с одной группой червячных колес с числом колес в группе два и более, а оси червячных колес в группе расположены с равным угловым шагом вокруг оси шнека в одной плоскости, ортогональной к его оси.

В одном частном случае сумма длин дуг делительной окружности витков шнека, имеющих форму червяка и находящихся в зацеплении с группой червячных колес, равняется с точностью до ходовой посадки между венцами червячных колес длине делительной окружности червяка.

В другом частном случае сумма длин дуг делительной окружности витков шнека, имеющих форму червяка и находящихся в зацеплении с группой червячных колес, меньше длины делительной окружности червяка, но больше половины длины этой окружности, имеет, по меньшей мере, один узел деформационной обработки, включающий две или более группы червячных колес, расположенных со смещением групп относительно друг друга вдоль оси шнека, при этом оси червячных колес каждой из групп этого узла повернуты по окружности вокруг оси шнека относительно осей червячных колес других групп на угол 180°/[n1(n2-1)], где n1 - число червячных колес в каждой группе, n2 - число групп.

Предпочтительно, чтобы зубья червячных колес при сохранении эвольвентного профиля боковых поверхностей имели переменную по длине зуба площадь в сечениях, нормальных к боковой поверхности зуба, от минимальной на входе витков червяка в зацепление с зубьями червячных колес до максимальной, соответствующей модулю червячного зацепления, на выходе витков червяка из зацепления с зубьями червячных колес.

Кроме того, червячные колеса могут быть установлены в одном корпусе со шнеком, либо каждое в своем соответствующем корпусе.

Для ограничения величин напряжений сжатия в обрабатываемом материале целесообразно, чтобы червячные колеса были установлены с возможностью увеличения межосевого расстояния каждой червячной пары на величину до двух модулей зацепления при превышении установленной величины радиальной силы.

Целесообразно также, чтобы каждое червячное колесо имело систему регулировки крутящего момента, включающую механизм торможения вращения червячного колеса.

Для поддержания заданной температуры в зоне зацепления каждое червячное колесо может быть выполнено с герметично закрытыми спиральными каналами, расположенными на обоих торцах червячного колеса между ступицей и венцом и соединенными между собой осевым каналом, а также соединенными соответствующими радиальными каналами с двумя глухими каналами, проходящими с двух сторон вдоль оси вала червячного колеса и предназначенными для подачи и отвода жидкости или газа.

Для блокировки совместного с шнеком движения массы в окружном направлении устройство снабжено установленным в корпусе по меньшей мере одним червячным колесом, находящимся в зацеплении с витками шнека, имеющими профиль витков червяка, с вхождением зубьев червячного колеса в винтовые канавки шнека на глубину, равную двум модулям червячного зацепления.

Изобретение иллюстрируется чертежами.

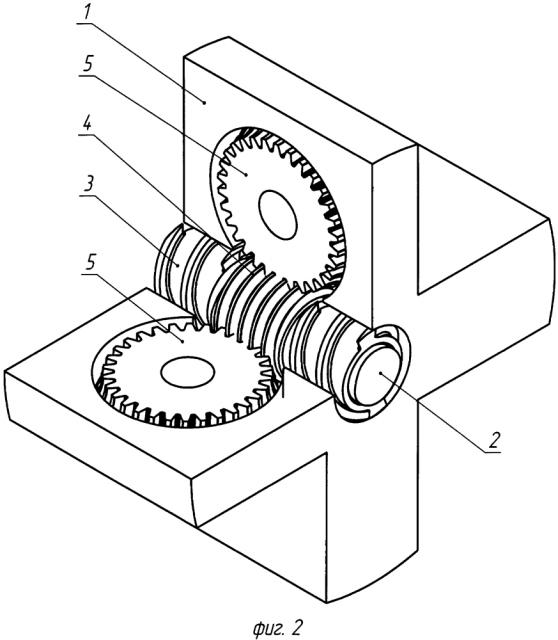

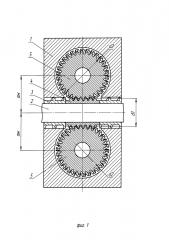

На фиг. 1 показана принципиальная схема предложенного устройства с одной группой червячных колес и фрагментом корпуса, продольное сечение, где аω - межосевое расстояние; d1 и d2 - делительные диаметры червяка и червячного колеса соответственно.

На фиг. 2 - то же, трехмерная модель.

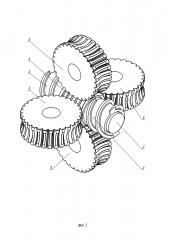

На фиг. 3 - то же устройство, трехмерная модель без корпуса.

На фиг. 4 - то же устройство, поперечное сечение.

На фиг. 5 - место I на фиг. 4 в увеличенном масштабе, где Δ - зазор между червячными колесами.

На фиг. 6 показан вариант устройства без корпусов, содержащего две группы червячных колес, трехмерная модель.

На фиг. 7 показан другой вариант устройства без корпусов, содержащего две группы червячных колес, трехмерная модель.

На фиг. 8 - вариант устройства на фиг. 7, с раздельными корпусами для каждого червячного колеса, имеющими возможность перемещаться в ортогональном к оси шнека направлении, поперечное сечение.

На фиг. 9 - сечение по А-А на фиг. 8.

На фиг. 10 - сечение по Б-Б на фиг. 9.

На фиг. 11 - сечение по В-В на фиг. 9.

На фиг. 12 - устройство то же, что на фиг. 8, трехмерная модель.

На фиг. 13 - торцевая поверхность червячного колеса со спиральными канавками (показаны пунктиром).

На фиг. 14 - осевое сечение червячного колеса.

Предложенный способ деформационной обработки дисперсных сред может использоваться при получении гомогенных материалов требуемой дисперсности из композиционных сред одинаковой или различной дисперсности, в том числе, и при получении из таких шихт новых составов за счет прохождения в них твердофазных реакций, а также при отжиме жидкостей и газов из пористых и дискретных материалов (масло из маслосодержащих материалов растительного происхождения). Материалы в процессе их продавливания через цилиндрический канал с помощью вращающегося шнека проходят через сегментированную кольцевую зону деформации, каждый сегмент которой образован зацеплением червячного колеса с витками шнека, имеющими профиль витков червяка. В каждом сегменте получают в заданном диапазоне температур при давлениях до 100 и более МПа сдвиговые деформации в обрабатываемом материале до десяти тысяч процентов. При этом все сегменты, в которых проходит деформационная обработка материала (шихты), могут располагаться как в одной плоскости, ортогональной к оси шнека, так и могут быть смещены относительно друг друга по длине шнекового тракта. Во всех вариантах они располагаются с равным окружным шагом вокруг шнека так, чтобы высокие давления, а, соответственно, и ортогональные к оси вала усилия, развивающиеся в червячном зацеплении каждого из сегментов деформационной обработки материала, не вызывали деформации изгиба вала шнека.

В частном случае, если при деформационной обработке различных композиций требуется вести поэтапную последовательную их переработку при заданных на каждом этапе степенях деформации, давлениях и температурах, то вдоль шнекового тракта формируют более одной кольцевой сегментированной зоны деформационной обработки материала, в каждой из которых задается требуемый уровень температур, степеней деформации и давлений сжатия материала.

Блокировка проворота обрабатываемой шихты вместе со шнеком относительно корпуса обеспечивается тем, что шнек входит своими витками, имеющими профиль витков червяка, в зацепление, по меньшей мере, с одним червячным колесом, предпочтительно с углом охвата червяка червячным колесом не более 60°, зубья которого входят на глубину винтовых канавок шнека-червяка до двух модулей зацепления и своими торцевыми поверхностями гарантировано останавливают совместное со шнеком вращение массы в окружном направлении, обеспечивая за один оборот вала шнека ее устойчивое поступательное перемещение вдоль шнекового тракта, сопоставимое по величине с шагом винтовой линии червяка, что, в свою очередь, создает условия для увеличения производительности пресса и получения высоких давлений сжатия материала на выходе из пресса.

Устройство для деформационной обработки дискретных сред содержит корпус 1, в цилиндрическом тракте которого на валу 2 установлен шнек 3, витки 4 которого на одном или более участков по длине шнека 3 имеют форму витков цилиндрического или глобоидного червяка с одним и более заходами витков. На фиг. 1-3 приведены изображения с одним таким участком шнека 3. На участке с витками 4, имеющими форму витков червяка, шнек 3 находится в зацеплении с группой из двух или более червячных колес 5 (на чертежах показаны четыре червячных колеса), имеющих одинаковый модуль зацепления. Оси червячных колес 5 расположены в одной ортогональной оси шнека плоскости с равным шагом по окружности вокруг шнека 3, что исключает изгиб вала 2 шнека 3 под воздействием радиальных сил в червячных парах.

При этом не обязательно, но целесообразно, чтобы червячные колеса 5 имели одинаковое число зубьев, т.е. одинаковый делительный диаметр d2.

В первом частном случае сумма длин дуг делительной окружности витков червяка 4, находящихся в зацеплении с группой червячных колес 5, равняется с точностью до ходовой посадки (зазор Δ, фиг. 5) между венцами червячных колес 5 длине делительной окружности червяка, т.е. сумма углов обхвата будет равна ≈360°.

Во втором случае, если сумма длин дуг делительной окружности витков червяка 4, находящихся в зацеплении его с группой червячных колес 5, меньше длины делительной окружности червяка, то, как показано на фиг. 6, 7 устройство имеет, по меньшей мере, один узел деформационной обработки, включающий две и более группы червячных колес 5, которые расположены со смещением относительно друг друга вдоль оси шнека 3. Величина осевого смещения групп червячных колес 5 вдоль оси шнека 3 (червяка) при цилиндрической форме червяка геометрией передачи, как показано на фиг. 6, 7, не регламентирована, но при глобоидной форме червяка не может быть меньше шага «волны» червяка. При этом (фиг. 6, 7) оси червячных колес 5 каждой из групп этого узла повернуты вокруг оси шнека 3 относительно друг друга по окружности на угол 180°/[n1(n2-1)], где n1 - число червячных колес 5 в каждой группе, n2 - число групп. В проекции на плоскость, ортогональную оси шнека 3, зоны зацепления всех групп червячных колес 5, образуют замкнутое кольцо с наложением или без наложения зон зацепления друг на друга. В случае наложения этих зон сумма условных углов обхвата червяка венцами всех червячных колес 5 двух и более групп может быть больше 360°.

Такое сочетание осевого смещения каждой следующей группы из n1 числа червячных колес 5 с поворотом осей червячных колес этой группы вокруг оси шнека 3 на угол 180°/n1 обеспечивает, в конечном счете, проработку материала по всему кольцевому периметру при любой ширине червячных колес 5 в каждой группе (т.е. при любых углах обхвата червяка каждым червячным колесом 5), что позволяет в каждом узле создать из нескольких таких сегментированных групп сплошную кольцевую зону обработки материала, а это исключает возможность обхода даже частью материала зон его деформационной обработки.

Ограничение величин напряжений сжатия в обрабатываемом материале может осуществляться как за счет изменения дозировки материала, поступающего в зону его деформационной обработки, так и за счет размещения червячных колес 5 каждой группы не в одном корпусе 1, как показано на фиг. 2 и 3, а в индивидуальных корпусах 6 (фиг. 8-12), что позволяет изменять межосевое расстояние каждой червячной передачи (шнек - червячное колесо), за счет перемещения их корпусов 6, в которых установлены на подшипниках оси каждого червячного колеса 5, вдоль линии, ортогональной к оси шнека 3 (червяка), при регулируемом сопротивлении этому перемещению. Требуемый уровень этого сопротивления обеспечивается либо гидравлическим прижимом, либо упругим элементом 7 (пружина на фиг. 10-12).

На фиг. 6 и 7 показаны варианты устройства из двух групп червячных колес 5 без корпусов. На фиг. 6 показан вариант устройства с таким расстоянием между группами червячных колес 5, при котором каждое из колес 5 может быть установлено в отдельном подвижном корпусе. На фиг. 7 показан другой вариант устройства с минимальным расстоянием между группами червячных колес, которые в этом варианте установлены в один жесткий корпус 1 (аω=const).

Для увеличения количества захватываемого червячным зацеплением материала и увеличения степени его деформационной проработки профиль зуба червячного колеса 5 может иметь переменную по длине зуба площадь в сечениях, нормальных к боковой поверхности зуба, с наименьшей ее величиной на входе витка червяка в зацепленное с зубьями червячного колеса и с увеличением этой площади до максимальной, соответствующей модулю червячного зацепления, в зоне выхода витков червяка 4 из зацепления с червячным колесом 5.

Каждое червячное колесо 5 может быть снабжено механизмами регулировки сопротивления вращению червячного колеса 5, работающими по принципу работы дисковых тормозов.

Для поддержания заданной температуры в зоне зацепления червячной передачи на обоих торцах червячных колес 5 между ступицей и венцом 8 выполнены герметично закрытые кольцевыми пластинами 9 спиральные канавки (фиг. 13 и 14), которые соединены между собой осевым каналом 13, расположенным возле венца, а также соединены радиальными каналами 11 с глухими отверстиями 10, расположенными с двух сторон на оси вращения червячного колеса 5. Через систему этих каналов подаются жидкости или газы требуемых температур.

Для подачи материала через тракт устройства в зону его деформационной обработки и дальнейшей транспортировки его либо в следующую зону, либо к выходу из устройства может использоваться и стандартная геометрия витков шнека 3, и стандартные схемы регулировки температуры материала вдоль шнекового тракта.

Для блокировки совместного со шнеком 3 движения массы в окружном направлении в шнековом тракте используется устройство, состоящее из одного или n червячных колес (не показаны) с углом охвата червяка не более 60°, оси которых лежат в одной плоскости и расположены вокруг оси вала 2 шнека 3 с равным шагом, а зубья входят в зацепление с витками 4 шнека 3 с вхождением зубьев червячного колеса (колес) в канавку между витками 4 шнека на глубину до двух модулей зацепления (aω=m(z2+q)/2, где z2 - число зубьев червячного колеса, q - коэффициент диаметра червяка). Вдоль тракта может быть расположено несколько таких узлов.

Устройство для деформационной обработки дискретного материала работает следующим образом.

Материал шнеком 3 подается по цилиндрическому каналу шнекового тракта в деформирующий материал узел, имеющий любую из предложенных вариантов конструкцию (фиг. 1-12), состоящую из шнека, имеющего форму цилиндрического или глобоидного червяка, теоретическая поверхность витка 4 которого может иметь одну из форм, предусматриваемых ГОСТ 18498-89, и находящихся с ним в зацеплении червячных колес 5.

При этом находящаяся между витками 4 шнека 3 часть материала, которая входит в зону червячного зацепления, распределяется между зубьями червячного колеса 5 и витками червяка 4 шнека 3, зазор между которыми при m=const зависит от задаваемой величины межосевого расстояния червячной пары и задаваемой ширины витка червяка. В процессе относительного перемещения элементов червячной пары материал, находящийся в зазоре между зубьями червячного колеса 5 и витками червяка 4 шнека 3, подвергается деформации сдвига и деформации сжатия между поверхностями контактирующих элементов червячной пары с давлениями до 100-200 МПа.

В зависимости от толщины слоя материала между зубьями червячного колеса 5 и витками 4 червяка и длины дуги окружности, которую проходит материал в каждой паре червячного зацепления, степень получаемой им деформации сдвига может, даже без учета деформации сдвига материала, которую он получает при обкатке зуба червячного колеса 5 по поверхности витка 4 червяка, достигать десятков тысяч процентов, так как относительная скорость скольжения контактирующих поверхностей червячной пары равна VS=V1/cosγ, где V1 - окружная скорость червяка (V1=0,5⋅w1⋅d1⋅10-3 м/сек); γ - делительный угол подъема витка червяка (tgγ=z1/q, где z1 - число заходов червяка, q - коэффициент диаметра червяка).

Обработка всей массы материала, расположенной в кольцевом сечении между витками 4 червяка, может быть проведена однократно (фиг. 1-4) или при осевом смещении пар или блоков червячных колес 5 в два или более этапов (фиг. 6-12).

Шнековый тракт устройства может быть укомплектован несколькими узлами деформационной обработки материала, образующими сегментированные зоны, в каждом из которых будет обрабатываться вся масса материала, расположенного в кольцевом сечении между витками 4 червяка.

Сочетание высоких давлений сжатия материала в пространстве между зубьями колеса 5 и витками 4 червяка с высокими степенями его сдвиговой деформации обеспечивает высокую степень измельчения (истирание) входящих в материал структурных элементов, гомогенное распределение входящих в композицию материалов и создает условия, достаточные для получения из этих компонентов новых химических соединений, а также обеспечивает высокую степень отжима жидкости из влагосодержащих сред.

Для блокировки проворота обрабатываемой шихты в шнековом тракте относительно корпуса пресса достаточно установить в любой его зоне по меньшей мере один элемент из рассмотренного узла деформационной обработки материала, состоящий из витков 4 червяка и расположенных относительно его одного или более червячных колес 5, имеющих угол обхвата червяка менее 60°, торцевая поверхность зубьев которых, входя на глубину зацепления червячной пары, равную 2m, где m - модуль зацепления, обеспечит полную блокировку вращения экструдируемой массы относительно корпуса 1 шнекового тракта, что даст возможность за один оборот вала 2 шнека 3 перемещать материал вдоль шнекового тракта на величину, сопоставимую с шагом винтовой линии червяка в червячном зацеплении, естественно, с коррекцией величины этого перемещения на величину уменьшения объема пор в материале.

Практика показала, что при использовании предложенной группы изобретений для деформационной обработки смеси СВМП (сверхвысокомолекулярного полиэтилена) и сажи введение в порошки СВМП белого цвета 2-3% по массе порошка сажи с размерами частиц ≈100 мкм, либо введение 0,2-0,5% порошка сажи с размерами частиц до 10 мкм дает стойкую окраску в черный цвет получаемых композиций.

Серия исследований влияния предлагаемого способа деформационной обработки на структуру формируемых композиционных порошковых материалов проводилась на сканирующем электронном микроскопе высокого разрешения с микрорентгеноспектральным анализатором Tescan Mira.

Микроструктурный анализ получаемых композиций из СВМП и 2% сажи, при увеличениях 20-40 тысяч раз показал, что при больших степенях деформации уже при давлениях до 50 МПа и температуре до 140°С имеют место включения частиц сажи в волокна полимера.

Микрорентгеноструктурный анализ композиций из СВМП и 2% монтмориллонита (наноглина), относящегося к подклассу слоистых силикатов, показал наличие аналогичного эффекта встраивания наночастиц глины в волокна полимера, в частности, массового осаждения наночастиц глины на концы волокон полимера, находящихся на поверхностях частиц СВМП.

Исследования распределения монтмориллонита в этом композиционном материале на поверхностях излома образцов, проходящих по границам раздела частиц, проведенные по распределению кремния (Si), показали, что в композиционном материале, полученном в шнековом прессе без специальной деформационной обработки, разброс содержания кремния (Si) фиксировался от 0,08% (фон) до 5,3%. В композиционном материале, получившем деформационную обработку с помощью предложенных способа и устройства, аналогичные измерения распределения монтмориллонита по результатам исследования в 11 полях, в каждом из которых проводилось 3-4 измерения, показали, что наноглина распределена по всей поверхности изломов и содержание ее колебалось от 0,4 до 2%.

Исследования структуры композиционного материала, полученного деформационной обработкой с помощью предложенных способа и устройства шихты из порошка СВМП с добавками чешуйчатого графита, проведенные при увеличениях от 5 до 20 тысяч раз, показали, что частицы графита с размерами менее 50 нм либо равномерно распределены между волокнами полимера, либо обволакиваются этими волокнами. Однако периодически встречаются также конгломераты из частиц графита с размерами конгломерата до 100 мкм.

1. Способ деформационной обработки дискретных материалов, отличающийся тем, что он включает подачу дискретного материала по цилиндрическому тракту посредством вращающегося шнека по меньшей мере в одну сегментированную зону деформационной обработки, состоящую по меньшей мере из двух сегментов, в каждом из которых соответствующее червячное колесо находится в зацеплении с витками шнека, имеющими профиль червяка, а оси всех червячных колес, образующих одну сегментированную зону, расположены с равным угловым шагом вокруг оси шнека в одной плоскости, ортогональной к оси шнека, и обеспечение деформационного воздействия на дискретный материал, заключенный в канавки между витками шнека и зубьями червячных колес в процессе их зацепления с витками шнека.

2. Способ по п. 1, отличающийся тем, что подачу дискретного материала осуществляют в сегментированную зону деформационной обработки, сегменты которой образуют замкнутую кольцевую зону.

3. Способ по п. 1, отличающийся тем, что подачу материала осуществляют последовательно в две или более сегментированные зоны деформационной обработки, смещенные относительно друг друга вдоль оси шнека, при этом сегменты указанных сегментированных зон смещены вокруг оси шнека с образованием в проекции на плоскость, ортогональную оси шнека, замкнутого кольца.

4. Способ по п. 1, отличающийся тем, что обеспечивают перемещение дискретного материала шнека посредством по меньшей мере одного червячного колеса, зубья которого входят в зацепление с витками шнека, имеющими профиль витков червяка, с обеспечением вхождения в винтовые канавки шнека на глубину, равную двум модулям червячного зацепления.

5. Устройство для деформационной обработки дискретных сред, отличающееся тем, что оно содержит корпус с цилиндрическим трактом, в котором расположен шнек, по меньшей мере на одном участке которого витки имеют форму витков червяка и находятся в зацеплении по меньшей мере с одной группой червячных колес, включающей по меньшей мере два червячных колеса, при этом оси червячных колес в группе расположены вокруг оси шнека с равным угловым шагом в одной плоскости, ортогональной оси шнека.

6. Устройство по п. 5, отличающееся тем, что сумма длин дуг делительной окружности витков шнека, имеющих форму червяка и находящихся в зацеплении с группой червячных колес, и величины зазора для обеспечения ходовой посадки между венцами червячных колес равна длине делительной окружности червяка.

7. Устройство по п. 5, отличающееся тем, что сумма длин дуг делительной окружности витков шнека, имеющих форму червяка и находящихся в зацеплении с группой червячных колес, меньше длины делительной окружности червяка, при этом устройство имеет по меньшей мере один узел деформационной обработки, включающий по меньшей мере две группы червячных колес, расположенных со смещением относительно друг друга вдоль оси шнека, при этом оси червячных колес каждой из групп узла повернуты по окружности вокруг оси шнека относительно осей червячных колес других групп на угол 180°/[n1(n2-1)], где n1 - число червячных колес в каждой группе, n2 - число групп.

8. Устройство по п. 5, отличающееся тем, что зубья червячных колес выполнены с эвольвентным профилем боковых поверхностей и имеют переменную по длине зуба площадь в сечениях, нормальных к боковой поверхности зуба, от минимальной на входе витков червяка в зацепление с зубьями червячных колес до максимальной, соответствующей модулю червячного зацепления, на выходе витков червяка из зацепления с зубьями червячных колес.

9. Устройство по п. 5, отличающееся тем, что червячные колеса установлены на подшипниках в одном корпусе со шнеком.

10. Устройство по п. 5, отличающееся тем, что каждое червячное колесо установлено на подшипниках в своем корпусе.

11. Устройство по п. 5, отличающееся тем, что червячные колеса установлены с возможностью увеличения межосевого расстояния каждой червячной пары на величину до двух модулей зацепления при превышении установленной величины радиальной силы.

12. Устройство по п. 5, отличающееся тем, что каждое червячное колесо снабжено системой регулировки крутящего момента, включающей механизм торможения вращения червячного колеса.

13. Устройство по п. 5, отличающееся тем, что каждое червячное колесо выполнено с герметично закрытыми спиральными каналами, расположенными на обоих торцах червячного колеса между ступицей и венцом, соединенными между собой посредством канала, расположенного у венца, и посредством соответствующих радиальных каналов с двумя глухими осевыми каналами, проходящими с двух сторон вдоль оси вала червячного колеса и предназначенными для подачи и отвода жидкости или газа.

14. Устройство по п. 5, отличающееся тем, что оно снабжено установленным в корпусе по меньшей мере одним червячным колесом, находящимся в зацеплении с витками шнека, имеющими профиль витков червяка, при этом зубья упомянутого червячного колеса входят в винтовые канавки шнека на глубину, равную двум модулям червячного зацепления.