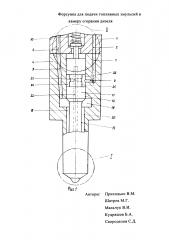

Форсунка для подачи топливных эмульсий в камеру сгорания дизеля

Иллюстрации

Показать всеИзобретение может быть использовано в системах топливоподачи двигателей внутреннего сгорания. Предложена форсунка, содержащая корпус, полый распылитель (4) с запирающим коническим седлом (5), распыливающими отверстиями (6) и каналами подвода основного и запального топлива. В полости распылителя (4) размещена запирающая игла (11), в нижней части которой выполнена запирающая коническая поверхность. В теле иглы (11) выполнен осевой канал (22), оканчивающийся отверстиями (27). В нижней части запирающей иглы (11) на конической поверхности выполнена проточка с образованием дополнительного конуса (28) и полости (30) смешения в виде гарантированного в течение эксплуатационного цикла работы зазора So. Изобретение позволяет осуществлять коррекцию массового состава смеси, подаваемой в камеру сгорания дизеля в процессе рабочего цикла, и улучшать протекание характеристик массового состава смеси и их стабильность в процессе эксплуатации. Дополнительно изобретение дает возможность обеспечить идентичность рабочих циклов в различных цилиндрах многоцилиндрового дизеля за счет возможности регулирования динамики ввода присадки. 1 з.п. ф-лы, 6 ил., 1 табл.

Реферат

Изобретение относится к транспортному машиностроению и может быть использовано в конструкциях дизельных двигателей.

В дизелях получили большое распространение топливные системы, включающие топливный насос ТНВД с механическим приводом плунжера, топливопровод и форсунку с подпружиненной запирающей иглой в распылителе [1]. Эти системы приемлемы для подачи в камеру сгорания традиционного, альтернативного топлива и их смесей [2].

Недостаток этих систем состоит в том, что конструкции не позволяют изменять массовый состав смесей с учетом многорежимности, а также в процессе впрыскивания, что необходимо для обеспечения высоких эксплуатационных характеристик дизеля в условиях совместного применения традиционных, альтернативных топлив и присадок [2; 3].

Известна принятая в качестве прототипа форсунка для дизеля для подачи двух видов топлива в двигатель, состоящая из корпуса с закрепленным в нем распылителем, в полости которого установлена подпружиненная запирающая игла, имеющая направляющую, цилиндрическую и коническую запирающую поверхности. В корпусе и полом распылителе выполнены связанные между собой соответствующие каналы подвода основного и запального топлив. При этом в теле иглы выполнен центральный канал, связанный с каналами подвода запального топлива, а в нижней части иглы с выходом на ее коническую запирающую поверхность - радиальные каналы, которые при подъеме иглы сообщаются с распыливающими отверстиями. Канал подвода основного топлива связан с полостью распределительной полости - карманом распылителя и при подъеме иглы также сообщается посредством кольцевого канала с распыливающими отверстиями, образуя совместно с запальным топливом смесь с определенным коэффициентом состава смеси Ксм [4].

Недостаток прототипа состоит в том, что в эксплуатационных условиях происходит приработка запирающих конусов иглы и седла, уменьшение подачи присадки в полость смешения при увеличении ее поступления в кольцевой канал между корпусом распылителя и запирающей иглой. Согласно конструкции [4] поперечное сечение отмеченного кольцевого канала в разы больше, чем поперечное сечение полости смешения смесей, расположенной в зазоре запирающих конусов корпуса распылителя и запирающей иглы. В результате массовая доля присадки в кольцевом канале будет существенно меньше, чем в предусмотренной конструкцией полости смешения, что приведет к существенному уменьшению динамики ввода присадки в камеру сгорания дизеля практически на всех режимах и ухудшению воспламенения смеси. Кроме этого, отмеченное перераспределение присадки по объемам распылителя существенно скажется на характеристиках двигателя при неустановившихся режимах, что в значительной степени проявится при уменьшении нагрузки с рабочего режима до режима холостого хода. Оценка токсичности дизеля на неустановившихся режимах предусмотрена, в частности, Европейским тестом ETC.

Технической задачей, решаемой изобретением, является получение возможности коррекции массового состава смеси, подаваемой в камеру сгорания дизеля в процессе рабочего цикла, и улучшение протекания характеристик массового состава смеси и их стабильность в процессе эксплуатации.

Дополнительной технической задачей изобретения является обеспечение идентичности рабочих циклов в различных цилиндрах многоцилиндрового дизеля путем заданной и идентичной динамики ввода присадки в зонах смешения смеси и воздуха.

Решение поставленной технической задачи достигается тем, что в форсунке для подачи топливных эмульсий в камеру сгорания дизеля, содержащей корпус с каналами подвода каждого вида топлива, основного и запального, полый распылитель с запирающим коническим седлом, распыливающими отверстиями, каналами подвода каждого вида топлива, сообщенными с соответствующими каналами подвода топлива в корпусе форсунки, и подпружиненную запирающую иглу, размещенную в полости распылителя и выполненную с направляющей и цилиндрической поверхностями, а также запирающей конической поверхностью с обратным конусом, ограниченным конической поверхностью и кромкой, при этом в распылителе выполнена распределительная полость, связанная с каналами подвода одного из видов топлив и с распыливающими отверстиями посредством кольцевого канала, образованного цилиндрическими поверхностями запирающей иглы и распылителя, а также посредством зазора между их коническими поверхностями, в теле запирающей иглы выполнен осевой канал, сообщенный радиальными каналами с каналами подвода другого вида топлива посредством кольцевой полости между цилиндрическими поверхностями запирающей иглы и распылителя, соответственно, а также дополнительные радиальные каналы, выполненные в нижней части запирающей иглы и выходящие одним концом в осевой канал, а другим - в зазор между коническими поверхностями запирающей иглы и распылителя, согласно изобретению в нижней части запирающей иглы выполнена проточка с образованием дополнительного конуса, ограниченного конической поверхностью, меньшее основание которого сопряжено с большим основанием обратного конуса и которое при этом меньше, чем большее основание упомянутого обратного конуса, причем коническая поверхность дополнительного конуса совместно с запирающим коническим седлом распылителя и выходными кромками дополнительных каналов запирающей иглы образует полость смешения в виде гарантированного в течение эксплуатационного цикла работы зазора So, значение которого в исходном положении запирающей иглы определяют из следующего соотношения:

,

где ymax - максимальный подъем запирающей иглы распылителя, [мм];

- угол, образованный осью распылителя и образующей дополнительного конуса нижней части запирающей иглы, [град];

Δyд - допустимое увеличение максимального перемещения запирающей иглы в результате приработки запирающих конических поверхностей запирающей иглы и распылителя, [мм],

при этом число k дополнительных радиальных каналов подвода топлива в полость смешения подбирают, исходя из выражения:

k=(1÷3)n,

где n - число распыливающих отверстий распылителя.

Решение дополнительной технической задачи достигается тем, что в хвостовике запирающей иглы с двух сторон выполнены прямоугольные пазы, допускающие ее осевое перемещение в прямоугольной прорези проставки, установленной с фиксацией в корпусе форсунки.

Решение поставленной технической задачи становится возможным благодаря выполнению в нижней части запирающей иглы дополнительного конуса, коническая поверхность которого совместно с запирающим коническим седлом распылителя и выходными кромками дополнительных радиальных каналов запирающей иглы образуют полость смешения. Последняя представляет собой гарантированный в течение цикла работы зазор So. В результате становится возможным совершенствовать и стабилизировать объемно-энергетический баланс в распылителе и характеристики массового состава смеси, поступающей в камеру сгорания дизеля. При этом учитывается условие многорежимности дизеля, а также эксплуатационные износы запирающих конических поверхностей корпуса распылителя и его запирающей иглы.

Решение дополнительной технической задачи становится возможным благодаря выполнению в хвостовике запирающей иглы с двух сторон прямоугольных пазов, которые допускают ее осевое перемещение в прямоугольной прорези проставки, установленной с фиксацией в корпусе распылителя. В результате достигается совершенствование и стабилизация протекания характеристик массового состава смеси, поступающей в зоны смешения окислителя и энергоносителя в различные цилиндры многоцилиндрового дизеля благодаря одинаковым по времени темпам ввода присадки в камеру сгорания каждого цилиндра дизеля.

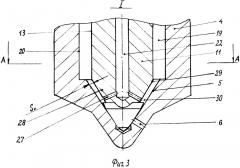

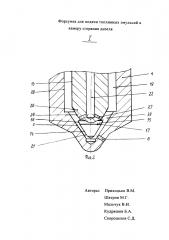

Изобретение поясняется чертежами, где на фиг. 1 изображена форсунка, продольный разрез; на фиг. 2 - выносной элемент I на фиг. 1 (запорная игла в верхнем положении); на фиг. 3 - выносной элемент I на фиг. 1 (запорная игла в положении на седле); на фиг. 4 дано сеч. А-А на фиг. 3 без запирающей иглы; на фиг. 5 изображен выносной элемент II на фиг. 1; на фиг. 6 представлено сеч. Б-Б на фиг. 5.

На чертежах использованы следующие обозначения:

So - гарантированный зазор между конической поверхностью дополнительного конуса запирающей иглы и коническим седлом распылителя в исходном положении;

ОХ1-ОХ4 и ОУ1-ОУ4 - плоскости расположения осей распыливающих отверстий распылителя и дополнительных радиальных отверстий запирающей иглы;

α - угол относительного смещения плоскостей OX1-ОХ4 и ОУ1-ОУ4 расположения осей распыливающих отверстий распылителя и дополнительных радиальных отверстий запирающей иглы соответственно.

Форсунка для подачи топливных эмульсий в камеру сгорания дизеля содержит корпус 1 с каналами 2 и 3 подвода каждого вида топлива - запального и основного (см. фиг. 1, 2 и 3), полый распылитель 4 с запирающим коническим седлом 5, распыливающими отверстиями 6, а также каналами 7, 8 и 9 подвода каждого вида топлива, сообщенными с соответствующими каналами 2 и 3 подвода топлива в корпусе 1 форсунки. В полости распылителя 4 размещена подпружиненная с помощью пружины 10 запирающая игла 11, выполненная с направляющей и цилиндрической поверхностями 12 и 13 соответственно. В нижней части запирающей иглы 11 выполнена запирающая коническая поверхность 14 с обратным конусом 15, ограниченным конической поверхностью 16 и запирающей кромкой 17. При этом в распылителе 4 выполнена распределительная полость 18, связанная с каналами 3 и 9 подвода одного из видов топлива, а также с распыливающими отверстиями 6 посредством кольцевого канала 19, образованного цилиндрическими поверхностями 13 и 20 запирающей иглы 11 и распылителя 4 соответственно, а также посредством зазора 21 между коническими поверхностями 14 и седла 5.

В теле запирающей иглы 11 выполнен осевой канал 22, сообщенный с каждым из радиальных каналов 23 и с каналами 7 и 8 подвода другого вида топлива посредством кольцевой полости 24 между цилиндрическими поверхностями 25 и 26 запирающей иглы 11 и распылителя 4 соответственно. Кроме этого, в нижней части запирающей иглы 11 выполнены дополнительные радиальные каналы 27, выходящие одним концом в осевой канал 22, а другим - в зазор 21 между соответствующими коническими поверхностями 14, 16 и седлом 5 запирающей иглы 11 и распылителя 4. Подвод основного топлива осуществляется к распределительной полости 18 и кольцевому каналу 19 распылителя 4, а запального топлива - присадки, к кольцевой полости 24 и осевому каналу 22 запирающей иглы 11.

При этом в нижней части запирающей иглы 11 выполнена проточка с образованием дополнительного конуса 28, ограниченного конической поверхностью 29. Причем меньшее основание дополнительного конуса 28 сопряжено с большим основанием обратного конуса 15, но при этом оно меньше, чем большее основание упомянутого обратного конуса 15. Причем коническая поверхность 29 дополнительного конуса 28 совместно с запирающим коническим седлом 5 распылителя 4 и выходными кромками дополнительных радиальных каналов 27 запирающей иглы 11 образуют полость 30 смешения топлив, расположенную у большего основания обратного конуса 15, выполненную в виде гарантированного в течение эксплуатационного цикла работы зазора S, где .

При этом принципиально важно, что в исходном положении запирающей иглы 11, то есть когда ее запирающая коническая поверхность 14 прижата к запирающему коническому седлу 5 распылителя 4, коническая поверхность 29 запирающей иглы 11 и запирающее коническое седло 5 обеспечивают гарантированный зазор So, что достигается наличием обратного конуса 15 и дополнительного конуса 28. Значение гарантированного зазора So в исходном положении запирающей иглы 11 для нового распылителя с учетом приработки запирающих конусов иглы 11 и распылителя 4 определяют из следующего соотношения:

,

где Δуд - допустимое увеличение максимального перемещения запирающей иглы 11 в результате приработки запирающих конических поверхностей 14, 16 и запирающего конического седла 5 упомянутой иглы 11 и распылителя 4 соответственно;

Sк - значение зазора S в запирающем конусе поверхностей 5 и 29 без учета перемещения у запирающей иглы 11 и ее изменения максимального перемещения Δуд.

Число k дополнительных радиальных каналов 27 подвода топлива в полость 30 смешения должно быть увязано с числом распыливающих отверстий 6. Это число подбирают, исходя из выражения:

k=(1÷3)n, где n - число распыливающих отверстий 6 распылителя 4.

Если оси распыливающих отверстий 6 распылителя 4 расположены, например, в плоскостях 0-X1÷0-Х4, то при k=n оси дополнительных радиальных каналов 27 могут быть расположены в плоскостях 0-У1÷0-У4 с относительным угловым смещением α (см. фиг. 4). На фиг. 4:0-X1÷0-X4 - это проекции плоскостей, в которых расположены распыливающие отверстия 6, на поверхность запирающего конического седла распылителя 4; 0-У1÷0-У4 - это проекции плоскостей, в которых расположены дополнительные радиальные каналы 27, на поверхность запирающего конического седла 5 распылителя 4.

В частном случае для фиксирования относительного углового смещения плоскостей расположения осей распыливающих отверстий 6 и дополнительных радиальных отверстий 27 в верхней части запирающей иглы 11 на ее хвостовике 31 с двух сторон могут быть выполнены пазы 32 (см. фиг. 5 и 6), под которые в корпусе 1 форсунки предусмотрена проставка 33, фиксируемая при ее установке в определенной позиции, с выполненной в ней прямоугольной прорезью 34. При этом запирающая игла 11 имеет возможность перемещаться в осевом направлении в упомянутой прямоугольной прорези 34.

Форсунка для подачи топливных эмульсий в камеру сгорания дизеля работает следующим образом.

Рабочий цикл форсунки делится на этапы. Первый этап - с момента начала подвода топлива к полости 30 смешения до момента начала движения запирающей иглы 11 распылителя 4 от запирающего конического седла 5 к упору - плоскости разъема корпуса 1 форсунки и распылителя 4. Второй этап - с момента начала движения запирающей иглы 11 до момента достижения ею упора. Третий этап - с момента достижения запирающей иглой 11 упора до момента начала посадки запирающей иглы 11 на запирающее коническое седло 5. Четвертый этап - это перемещение запирающей иглы 11 от упора к упомянутому седлу 5.

На заданном режиме работы дизеля запальное топливо, в частности традиционное дизельное, от соответствующего насоса высокого давления ТНВД1 (на чертеже не показан) по каналам 2, 7 и 8 подвода в корпусе 1 форсунки и распылителе 4 соответственно поступает в кольцевую полость 24 и далее по каналам 23, 22 и 27 - в полость 30 смешения топлив, расположенную у большого основания обратного конуса 15 и образованную конической поверхностью 29 дополнительного конуса 28 запирающей иглы 11, конической поверхностью запирающего конического седла 5 распылителя 4 и выходными кромками дополнительных радиальных каналов 27 запирающей иглы 11 (см. фиг. 1 и 2).

При этом в полости 30 смешения образуется смесь, характеризующаяся коэффициентом массовой доли присадки Кп, который определяется по формуле:

Кп=Gп/Gт+Gп,

где Gп и Gт - массы присадки - запального топлива и основного топлива - топливной эмульсии, в смеси соответственно.

В процессе подачи насосом ТНВД1 запального топлива в полость 30 смешения в ней происходит смешение запального топлива с основным, которое находилось в полости 30 смешения после завершения предыдущего цикла. В результате коэффициент Кп в полости 30 смешения будет увеличиваться, и эта смесь переменного значения Кп по зазору между запирающим коническим седлом 5 и дополнительным конусом 28 распылителя 4 и запирающей иглы 11 соответственно поступает в кольцевой канал 19.

Принципиальная особенность предлагаемой конструкции форсунки состоит в том, что в исходном положении, то есть когда коническая запирающая поверхность 14 запирающей иглы 11 прижата к запирающему коническому седлу 5 распылителя 4 (см. фиг. 3), поперечное сечение зазора между дополнительным конусом 28 и запирающим коническим седлом 5 в разы меньше поперечного сечения кольцевого канала 19. При этом величина зазора So между дополнительным конусом 28 и запирающим коническим седлом 5 при рассмотренном исходном положении запирающей иглы 11 регламентируется соотношением:

,

где Sк - значение зазора S в запирающем конусе конической поверхности седла 5 и конической поверхности 29 дополнительного конуса 28 без учета перемещения у запирающей иглы 11 и изменения ее максимального перемещения Δуд, [мм];

ΔУД - допустимое увеличение максимального перемещения запирающей иглы 11 в эксплуатационных условиях в результате приработки запирающих конических поверхностей 16, 14 и запирающего конического седла 5, обратного конуса 15 и конической поверхности 14 запирающей иглы 11 и распылителя 4 соответственно, [мм].

В результате даже во время первого этапа рабочего цикла форсунки в зазоре между запирающим коническим седлом 5 распылителя 4 и дополнительным конусом 28 запирающей иглы 11 будет находиться практически одно запальное топливо, которое затем поступает в кольцевой канал 19, где происходит смешение компонентов смеси, уменьшение значений коэффициента Кп в нем и распределение смеси переменного значения Кп по длине кольцевого канала 19.

Выбор значения зазора Sk обусловлен следующим.

Рассмотренная схема проточной части распылителя 4, в котором входные кромки распыливающих отверстий 6 расположены на запирающем конусе 5 (схема распылителя дизеля В-2), с энергетической точки зрения имеет значимые преимущества в сравнении с традиционным распылителем конструкции фирмы «ВОСН», входные кромки распыливающих отверстий которого расположены в подыгольном объеме. Так исследования МАДИ [3, 5] показали, что на частичных подъемах запирающей иглы 11 распылителя 4 потери давления в проточной части конструкции при течении топлива от сечения А-А (см. фиг. 2 и 3) до распыливающих отверстий у распылителя дизеля В-2 в 1,5…1,7 раза меньше, чем у распылителя фирмы «ВОСН», что проявляется в интервале перемещения У=0,05…0,12 мм запирающей иглы 11. Это объясняется наличием у распылителя фирмы «ВОСН» дополнительных потерь, которые имеют место при втекании топлива в подыгольный объем.

Предлагаемая конструкция распылителя в сравнении со схемой распылителя дизеля В-2 и прототипом имеет увеличенную длину проточной части распылителя от сечения А-А до распыливающих отверстий 6 (см. фиг. 2, 3).

Таким образом, в опытной конструкции в сравнении со схемой распылителя дизеля В-2 могут наблюдаться дополнительные гидравлические потери. Очевидно, что для уменьшения потерь давления в отмеченном гидравлическом тракте может быть обеспечено увеличением зазора S между конической поверхностью седла 5 и конической поверхностью 29 дополнительного конуса 28 соответственно распылителя 4 и запирающей иглы 11. Значение зазора S складывается из наличия начального зазора So и увеличения расстояния между конической поверхностью седла 5 и конической поверхностью 29 дополнительного конуса 28 вследствие подъема запирающей иглы 11 в процессе рабочего цикла. В свою очередь, значение So определяется из условия обеспечения минимальных потерь давления в проточной части распылителя 4, т.е. значением Sк, и допустимого увеличения перемещения запирающей иглы 11 в результате приработки запирающих конических поверхностей 14, 16 и запирающего конического седла 5 упомянутой иглы 11 и распылителя 4.

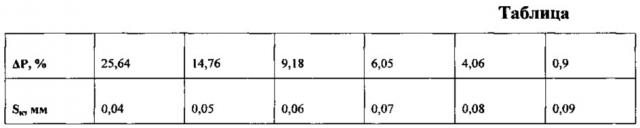

По результатам обработки данных, проведенных расчетными исследованиями, представленных в таблице (см. с. 12), может быть произведена оценка влияния начального значения зазора Sк на гидравлические потери в зазоре конической поверхности седла 5 и конической поверхности 29 дополнительного конуса 28 распылителя 4 и запирающей иглы 11 соответственно.

Исследования проводились по методике МАДИ [3, 5]. В качестве исходных были расход Q через форсунку и величина Sк. При этом была принята схема распылителя дизеля В-2 с диаметром dиц=4,2 мм и диаметром dВК конической поверхности 29, на которой расположены выходные кромки дополнительных радиальных каналов 27, равным dВК=3,0 мм. Здесь в таблице ΔР - потери напора от сечения А-А до сечения расположения входных кромок дополнительных радиальных каналов 27, из которых осуществляется подача присадки в полость 30 смешения. Значение ΔР в таблице представлено в процентном соотношении от полного напора в сечении А-А. Здесь величина ΔР рассматривается как функция зазора Sк, то есть ΔР=f(Sк) при заданном расходе через форсунку.

Из таблицы следует, что потери напора ΔР зависят от значения зазора Sк, что вполне логично и отвечает законам гидравлики. В частности, при заданном расходе Q=30 мм /мс и зазоре Sк=0,04 мм значение потерь напора ΔР превышает 25%, а при зазоре Sк=0,08 мм потери напора составят ΔР=4,06%. Принятое значение Q имеет место в реальных условиях у дизелей ММЗ, ЯМЗ при Рфо=17, 5 МПа и среднем положении запирающей иглы 11 распылителя 4. Исследования показали, что уровень значения потерь напора ΔР=1-2% может быть обеспечен для дизелей ЯМЗ, ММЗ при Sк≥0,33 Уmax [мм].

По завершении рассмотренного ранее первого этапа рабочего цикла форсунки на границе кольцевого канала 19 и кольцевого зазора между запирающим коническим седлом 5 и дополнительным конусом 28 соответственно распылителя 4 и запирающей иглы 11 будет присутствовать смесь с максимальным значением Кп, но при этом не равным значению Кп=1. Причем значение Кп по длине кольцевого канала 19 уменьшается и в сечении на определенном удалении от границы кольцевого канала 19 и кольцевого зазора между запирающим коническим седлом 5 и дополнительным конусом 28 будет присутствовать только основное топливо.

В результате подачи к форсунке присадки - запального топлива, давление Рф в ней начинает увеличиваться. При равенстве давлений Рф=Рфо, где Рфо - это давление начала движения запирающей иглы 11, последняя поднимается, открывая доступ смеси топлив из полости 30 смешения в зазор 21 между запирающими коническим седлом 5 и конической поверхностью 14 соответственно распылителя 4 и запирающей иглы 11 и далее - к распыливающим отверстиям 6 и камеру сгорания дизеля. При этом в начале впрыскивания в камеру сгорания энергоносителя из полости 30 смешения к распыливающим отверстиям 6 будет поступать практически одно запальное топливо. Это принципиальная особенность предлагаемой конструкции форсунки.

С некоторым смещением по времени по отношению к насосу ТНВД1 другой насос высокого давления - насос ТНВД2 начинает подавать основное топливо к форсунке. Давление в ней начинает увеличиваться с большей интенсивностью, чем от подачи только присадки насосом ТНВД1, запирающая игла 11 увеличивает скорость перемещения, и в полость 30 смешения из кольцевого канала 19 увеличивается подача смеси переменного массового состава с убывающим значением коэффициента Кп.

В процессе нагнетания основного топлива насосом ТНВД2 в полость 30 смешения массовая доля присадки - запального топлива будет падать, то есть коэффициент Кп в ней будет уменьшаться и в определенный момент в полости 30 смешения может присутствовать только основное топливо, что характерно для третьего этапа рабочего цикла форсунки и что зависит от конструктивных и режимных параметров системы подачи. К этому моменту времени подача запального топлива насосом ТНВД1 заканчивается.

В период интенсивного нагнетания основного топлива насосом ТНВД2 смесь из полости 30 смешения по зазору 21 между запирающим коническим седлом 5 распылителя 4 и конической поверхностью 14 запирающей иглы 11 поступает в распыливающие отверстия 6 и камеру сгорания дизеля. Кроме этого, во время впрыскивания, когда dРф/dϕ>0 (здесь ϕ - угол поворота вала насоса), часть смеси из полости 30 смешения в результате свойства сжимаемости топлива в полостях форсунки с запальным топливом будет поступать по дополнительным радиальным каналам 27 в осевой канал 22 запирающей иглы 11. При этом массовый состав смеси по длине осевого канала 22 будет меняться. При удалении сечения от пересечения осевого канала 22 с дополнительными радиальными каналами 27 коэффициент Кп увеличивается и в определенном сечении осевого канала 22 коэффициент Кп=1, то есть в смеси присутствует только запальное топливо-присадка.

В процессе окончания подачи основного топлива при dРф/dϕ<0 давление Рф уменьшается. В этот период в полость 30 смешения поступает основное топливо из кольцевого канала 19, а также смесь из осевого канала 22 и дополнительных радиальных каналов 27 с несколько нарастающим значением коэффициента Кп. В результате в камеру сгорания дизеля впрыскивается смесь, значение Кп которой может несколько увеличиваться.

Однако это увеличение незначительное, так как полости каналов, в которых находится запальное топливо, как правило, ограничены наличием обратных клапанов (на чертеже не показаны).

Заканчивается процесс впрыскивания топлива в камеру сгорания дизеля посадкой запирающей иглы 11 на запирающее коническое седло 5. При движении запирающей иглы 11 от упора к коническому седлу 5 распылителя 4 значение коэффициента Кп практически меняется незначительно.

Принципиальная особенность рассматриваемой конструкции форсунки состоит в том, что дополнительные радиальные каналы 27 выполнены в плоскостях ОУ1…ОУ4, которые расположены симметрично относительно друг друга. При этом симметричность радиальных каналов 27 - важное условие хорошей подвижности запирающей иглы 11 в процессе рабочего цикла. В противном случае суммарное усилие, обусловленное истечением топлива из дополнительных радиальных каналов 27, будет обеспечивать повышение силы трения в направляющей поверхности 12 запирающей иглы 11 и цилиндрической поверхности 26 распылителя 4.

Кроме этого, для рассмотренной системы, когда входные кромки распыливающих отверстий 6 расположены на запирающем коническом седле 5, скорость нарастания подачи запального топлива в камеру сгорания дизеля зависит от взаимного расположения плоскостей, в которых выполнены распыливающие отверстия 6 и дополнительные радиальные каналы 27. Максимальное значение dGп/dϕ будет наблюдаться, когда плоскости расположения осей распыливающих отверстий 6 и дополнительных радиальных каналов 27 имеют нулевое относительное смещение, т.е. угол α=0 (см. фиг. 4). Поэтому важным условием обеспечения одинаковых значений dGп/dϕ в различных распыливающих отверстиях 6 является определенное соотношение числа радиальных каналов 27 и распыливающих отверстий 6, а именно число k дополнительных радиальных каналов 27 подвода топлива в полость 30 смешения подбирают из выражения: k=(1÷3)n, где n - число распыливающих отверстий 6.

Поскольку в реальных условиях производства и эксплуатации форсунок углы α между плоскостями расположения осей распыливающих отверстий 6 и дополнительных радиальных каналов 27 подвода присадки в полость 30 смешения (см. фиг. 4) могут быть различными для различных форсунок многоцилиндрового дизеля, поэтому динамика ввода присадки - параметр dGп/dϕ, в различных цилиндрах дизеля может существенно отличаться. Это ведет к неидентичности рабочих циклов дизеля в различных цилиндрах и, как результат, к ухудшению его эксплуатационных характеристик, включая неравномерность частоты вращения вала двигателя на переходных режимах и режимах холостого хода. В частном случае выполнение в верхней части хвостовика 31 с двух сторон пазов 32, а также установка в корпусе 1 форсунки фиксируемой проставки 33 с прорезью 34 позволяет перемещаться запирающей игле 11 в зоне пазов 32 в предусмотренной для них прорези 34. При этом проставка 33 строго фиксирована от осевых перемещений в корпусе 1 форсунки. Такое исполнение позволяет путем доводки рабочего процесса дизеля, предусматривающей вариацию величин углов α, добиться значений dGп/dϕ, при которых с учетом многорежимности будут наблюдаться показатели дизеля, отвечающие европейским стандартам.

Таким образом, изобретение позволяет получить возможность коррекции массового состава смеси, подаваемой в камеру сгорания дизеля в процессе рабочего цикла, и улучшить протекание характеристик массового состава смеси в процессе впрыскивания и их стабильности в процессе эксплуатации. При этом дополнительно достигается обеспечение идентичности рабочих циклов в различных цилиндрах многоцилиндрового дизеля путем заданной и идентичной динамики ввода присадки в зонах смешения смеси и воздуха.

Источники информации

1. Топливные системы и экономичность дизелей / И.В. Астахов, Л.Н. Голубков, В.И. Трусов и др. – М.; Машиностроение, 1990, c. 11.

2. Работа дизелей на нетрадиционных топливах / В.А. Марков, A.И. Гайворонский, Л.В. Грехов, Н.А. Иващенко – М.; «Легион-Авто дата», 2008, с. 298.

3. Топливоподача и зональное смесеобразование в дизелях / B.И. Мальчук – М.; МАДИ, 2009, с. 163.

4. А.С. СССР №1530801, Мкл. F02M 43/04, опубл. 1989 г. (прототип).

5. Гидравлический расчет дизельных распылителей, отличающихся расположением распыливающих отверстий. / В.И. Мальчук, C.Д. Скороделов. / Вестник МАЛИ - 2013 г. - Вып. 4 (35) - с. 31-37.

1. Форсунка для подачи топливных эмульсий в камеру сгорания дизеля, содержащая корпус с каналами подвода основного и запального топлива, полый распылитель с запирающим коническим седлом, распыливающими отверстиями, каналами подвода каждого вида топлива, сообщенными с соответствующими каналами подвода топлива в корпусе форсунки, и подпружиненную запирающую иглу, размещенную в полости распылителя и выполненную с направляющей и цилиндрической поверхностями, а также запирающей конической поверхностью с обратным конусом, ограниченным конической поверхностью и кромкой, при этом в распылителе выполнена распределительная полость, связанная с каналами подвода одного из видов топлив и с распыливающими отверстиями посредством кольцевого канала, образованного цилиндрическими поверхностями запирающей иглы и распылителя, а также посредством зазора между их коническими поверхностями, в теле запирающей иглы выполнен осевой канал, сообщенный радиальными каналами с каналами подвода другого вида топлива посредством кольцевой полости между цилиндрическими поверхностями запирающей иглы и распылителя соответственно, а также дополнительные радиальные каналы, выполненные в нижней части запирающей иглы и выходящие одним концом в осевой канал, а другим - в зазор между коническими поверхностями запирающей иглы и распылителя, отличающаяся тем, что в нижней части запирающей иглы выполнена проточка с образованием дополнительного конуса, ограниченного конической поверхностью, меньшее основание которого сопряжено с большим основанием обратного конуса и которое при этом меньше, чем большее основание упомянутого обратного конуса, причем коническая поверхность дополнительного конуса совместно с запирающим коническим седлом распылителя и выходными кромками дополнительных радиальных каналов запирающей иглы образуют полость смешения в виде гарантированного в течение эксплуатационного цикла работы зазора So, значение которого в исходном положении запирающей иглы определяют из следующего соотношения:

So≥0,33⋅ymax+sinγ⋅Δyд, [мм],

где ymax - максимальный подъем запирающей иглы распылителя, [мм];

γ - угол, образованный осью распылителя и образующей дополнительного конуса нижней части запирающей иглы, [град];

Δyд - допустимое увеличение максимального перемещения запирающей иглы в результате приработки запирающих конических поверхностей запирающей иглы и распылителя, [мм],

при этом число k дополнительных радиальных каналов подвода топлива в полость смешения подбирают, исходя из выражения:

k=(1÷3)n,

где n - число распыливающих отверстий распылителя.

2. Форсунка по п. 1, отличающаяся тем, что в хвостовике запирающей иглы с двух сторон выполнены прямоугольные пазы, допускающие ее осевое перемещение в прямоугольной прорези проставки, установленной с фиксацией в корпусе форсунки.