Вихревая горелка для газовой турбины

Иллюстрации

Показать всеИзобретение относится к горелкам для газовых турбин. Вихревая горелка содержит полый цилиндрический корпус, установленный на основании, внутри которого в осевом направлении установлен газовый коллектор с форсункой. Корпус горелки содержит по меньшей мере один входной топливный канал, направленный по оси, и один входной воздушный канал, направленный по радиусу внутрь корпуса, с подачей горючего газа и воздуха в зону смешения, снабженную внутри несколькими разнесенными по окружности направляющими завихряющими и смешивающими поверхностями. Форсунка выполнена с периферийно и радиально расположенными отверстиями и вихреобразователем, выполненным в виде тонкостенного цилиндра с тангенциально изогнутыми поочередно вовнутрь и наружу направляющими лопаточными элементами, развернутыми на угол от 30 до 60°. В корпусе горелки выполнена внутренняя проточка, не превышающая по длине длину газового коллектора, по всей длине проточки равномерно выполнено две или более сквозных щели, в верхней части корпуса выполнен конический сход под углом 45-60° к оси горелки в направлении движения воздуха. Форсунка дополнительно может содержать коническую обтекаемую насадку, а корпус горелки в зоне смешения имеет дополнительную профильную направляющую коническую шайбу. Технический результат - повышение эффективности работы газовой горелки, стабильного и полного процесса горения с фиксацией факела пламени в осевом направлении, упрощение конструкции, повышение технологичности изготовления и ремонтопригодности, надежности и долговечности, снижение шума, вибраций и эмиссии NOx. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к высокоэффективным горелкам для газовых турбин с низким уровнем эмиссии NOx.

Из техники известна топливная горелка, используемая в серийном ряду микротурбин, производимых американской компанией Capstone. Фирма Capstone достигла значительных успехов в обеспечении эффективного сгорания топлива с минимальным уровнем выбросов NOx за камерой сгорания. Достигнутые успехи основывались на использовании современных достижений в области теории горения. В частности, фирма Capstone совершенствовала конструкцию топливных горелок (инжекторов), обеспечивающих необходимую подачу топлива в камеру сгорания (Advanced Microturbine Program. Capstone Turbine Corp. Jeff Willis. DOE DE-FC02-00CH11058. DER Peer Review. Washington, D.C., December 2005. Capstone Turbine Corp. - p. 162).

Конструкция топливной горелки Capstone представляет собой полый цилиндрический корпус, внутри которого в осевом направлении расположен топливопровод с установленной в торце многосопловой головкой (форсункой). В цилиндрическом корпусе, представляющем собой полую трубу, в зоне смешения изготовлены два ряда сквозных круглых отверстий для радиальной подачи сжатого в компрессоре и нагретого в рекуператоре свежего фильтрованного воздуха. По замыслу разработчиков горючая смесь получается за счет смешения перпендикулярно пересекающихся потоков горючего газа и воздуха в зоне смешения (взаимной инжекции), где она воспламеняется с образованием факела в осевом направлении с догоранием в пламенной трубе горелки и камере сгорания турбины.

Недостатки указанной конструкции газовой горелки:

1. Недостаточно равномерное смешивание горючего газа и воздуха с образованием зон с обогащенной и обедненной смеси, приводящей к флюктуациям скорости истечения продуктов горения и возникновением пульсаций давления, а, следовательно, к шуму, вибрациям и нестабильности работы турбины.

2. Невозможность стабилизации, интенсивности и фиксации формы и положения пламени по оси горелки за счет неравномерной и неконтролируемой интенсивности подачи воздуха через радиальные сквозные отверстия в корпусе газовой горелки. Разные градиенты давления воздуха в отверстиях корпуса горелки могут повлечь, не только отрыв пламени, но и частичное (обратное) горение в радиальном направлении за границей корпуса топливной горелки; снижающая эффективность работы турбины влечет повышение температуры в зоне смешения, и последующий выход из строя топливной горелки за счет деструкции материала корпуса и прогара горелки.

3. Повышение температуры горения, создание зон обогащенной горючей смеси и нестабильный цикл горения ведет к повышению эмиссии NOx.

Особый интерес представляет конструкция газовой горелки, разработанной в лаборатории Беркли в рамках программы DOE USA, позволившая получить исключительные параметры сгорания горючей смеси, минимальные выбросы NOx, менее 5,0 ppm при 15% О2 (Low-Swirl Combustion-An Ultra-Low Emissions Technology for Industrial Heating & Gas Turbines, and Its Potential for Hydrogen Turbines. Robert K. Cheng - Leader, Combustion Technologies Group Environmental Energy Technologies Div. Lawrence Berkeley National Laboratory Berkeley, CA, LBNL, DOE-FE, EPRI. WebcastNov. 8, 2006).

Отличительной особенностью указанной конструкции газовой горелки является то, что с внутренней стороны цилиндрического корпуса изготовлены каналы цилиндрической спиралевидной формы, позволяющие закручивать воздушные потоки по цилиндрической спирали вдоль пламенной трубы и газового коллектора, тем самым обеспечивая постепенное смешение воздушного потока с осевым потоком горючего газа за счет центробежных сил. Очевидно, что сформированный таким образом закрученный воздушный поток, схожий со смерчем (торнадо), в слое между корпусом горелки и газовым коллектором при быстром вращении будет испытывать центробежные силы, прижимая воздушные массы к внутренней стороне корпуса горелки, и эффективная зона смешения, скорее всего, возникнет в зоне выравнивания давления, т.е. за пределами горловины горелки, что повлечет удлинение языка факела пламени с формированием радиального фронта волны продуктов горения и воздушных масс.

Недостатки указанной конструкции газовой горелки:

1. Материалоемкость, сложность и трудоемкость изготовления спиральных каналов внутри корпуса горелки.

2. Достаточно протяженная, вытянутая форма факела пламени за пределами раструба горелки за счет отсутствия фиксированной зоны смешения газов. Завихрение и взаимное смешение воздуха и горючих газов происходит на всем протяжении факела, что не всегда оправдано, т.к. при выходе в камеру сгорания горючая смесь должна завершить процесс горения, а потенциальная энергия высокоэнергетической плазмы и расширяющегося избыточного воздуха должна преобразоваться в кинетическую энергию ускоряющегося потока рабочей среды.

Из уровня техники известна горелка для камеры сгорания газовой турбины (патент РФ №2407950, приоритет 03.09.2004 г., F23D 14/74, F23R 3/18 - прототип), согласно которой горелка содержит цилиндрический корпус и стабилизатор пламени, центрированный по оси, расположенный в зоне смешения в виде конусообразного вытянутого тела необтекаемой формы, имеющей на своей наружной поверхности группу простирающихся по оси бороздок. Корпус горелки содержит, по меньшей мере, один топливный канал спиралевидной формы для придания потоку топлива углового движения и один воздушный канал, по которому поступающий в горелку воздух завихряется на лопаточных элементах. Горелка дополнительно содержит узел огнеупорной амбразуры, образующий внутреннюю камеру рециркуляции и выход горелки. Недостатки указанной горелки:

1. Материалоемкость, громоздкость конструкции, сложность и высокая точность изготовления деталей и узлов для сборки, исключающие газовые протечки, не технологичность конструкции, не ремонтопригодность.

2. Невозможность регулирования точки воспламенения и вихревого отношения в реальных условиях эксплуатации, т.к. не предусмотрен элемент визуализации формы пламени, наклон лопаточных элементов фиксированный, нет возможности их регулирования. Как правило, узлы турбин не терпят регулирования, т.к. термоакустические вибрации рано или поздно выводят из строя регулируемые элементы, что может привести к аварии.

3. Из поясняющих графических материалов прототипа не ясно, как закручиваются газовые струи и как завихряются воздушные потоки, не показано каким образом они смешиваются в камере смешения. Если смешение завершилось в камере смешения, то очевидно, что горючая смесь совместно с продуктами горения завершат свое взаимное завихрение и будут истекать из камеры смешения квазиламинарным потоком вдоль оси корпуса и стабилизатора в направлении к выходу из амбразуры. По стрелкам движения горючих масс пламени не видно вращающего или завихряющего направления движения. При таком логическом раскладе проблематично образование эффективной зоны рециркуляции, однако за счет расширяющейся оконечной части стабилизатора возможно образование зоны разрежения, которая, по мнению авторов, должна создавать эффективную зону рециркуляции. По нашему мнению, искусственное создание такой «мертвой теневой зоны» не создаст ожидаемой эффективной зоны рециркуляции, а, скорее всего, создаст размытость и неравномерность направленного фронта расширяющейся и ускоряющейся волны продуктов горения и воздуха, что будет мешать формированию правильного осевого расположения факела пламени с максимально завершившимся процессом горения внутри пламенной трубы горелки, что очень важно для камер сгорания турбин с обеспечением заданного направления рабочей среды.

Технической задачей заявляемого изобретения является повышение эффективности работы газовой горелки, стабильного и полного процесса горения с фиксацией факела пламени в осевом направлении, упрощение конструкции, повышение технологичности изготовления и ремонтопригодности, надежности и долговечности, снижение шума, вибраций и эмиссии NOx.

Указанная задача достигается тем, что в заявляемом техническом решении применены простые, но оригинальные элементы в конструкции газовой горелки, обеспечивающие изменение направления воздушных и газовых потоков, придания им поступательно-вращательного, тангенциально-радиального косого направления, обеспечивающего взаимное множественное пересечение воздушных и газовых потоков с созданием множественных противотоков в зоне смешения, дополнительной конической (в радиальном направлении) подачей избыточного свежего воздуха в конце зоны смешения для полного сгорания горючей смеси с образованием продуктов горения с предельно низкой температурой, предварительного нагрева горючего газа за счет обтекания газового коллектора нагретым воздухом; исключение явлений обратного горения и хлопков за счет отрыва пламени и возникновение и создание зон с обогащенной и обедненной зонами.

Указанное множественное вихревое смешение подогретого горючего газа и воздуха обеспечивает получение равномерной смеси химически активных компонентов, а, следовательно, стабилизации процесса горения, его интенсивности и равномерности, фиксации пламени вдоль оси горелки с максимальным сгоранием смеси в зоне пламенной трубы горелки.

Указанный способ смешения позволит уменьшить пульсации, шум и вибрации, эмиссию NOx на выходе турбины, увеличит надежность и долговечность горелок. Повышение технологичности конструкции обосновывается применением заготовок трубной и прутковой формы с использованием доступных токарных, фрезерных, сверлильных и электроэрозионных станков, сборка горелки осуществляется любым известным способом - или сочленяться по посадке, или скрепляться механически, например, методом сварки комплектующих элементов вольфрамовым электродом в среде аргона. Ремонт горелки сводится к замене прогоревшей части пламенной трубы на новый отрезок трубы аналогичного сплава.

Предлагаемая вихревая горелка содержит основание для крепления горелки в корпус турбины. В основание горелки вварены штуцер для подачи горючего топлива газовый коллектор, завершающийся многосопловой форсункой для истечения горючего газа и вихреобразователем для создания вихревых спутанных потоков горючего газа и воздуха.

Соосно газовому коллектору к многосопловой форсунке на специальную радиальную проточку вварена цилиндрическая насадка - вихреобразователь, имеющий радиальные внутренние и наружные тангенциально и противоположно отогнутые направляющие лопаточные элементы. Корпус горелки имеет специальные радиальные и конические проточки и сквозные щели для поступления под давлением и движения в камеру смешения подготовленного фильтрованного и нагретого свежего воздуха (как правило, в турбинах входящий свежий воздух фильтруется, сжимается в компрессоре и нагревается в рекуператоре).

Посредством специальных лопаточных элементов и конических проточек (или шайб) воздуху и газу придаются множественные тангенциальные, спиральные, крутящие, конусообразные, встречные, пересекающиеся, возвратные движения в зоне смешения, что в целом можно охарактеризовать как вихревое смешение, чем и достигается полное и равномерное смешивание с созданием стабильного, фиксированного в осевом направлении факела пламени, обеспечивающего эффективное горение горючей смеси без образования зон обедненной и обогащенной смеси.

Предварительный подогрев газа нагретыми воздушными массами, движущимися вдоль газового коллектора, облегчает взаимную диффузию без температурных градиентов, положительно сказываясь на создании равномерной горючей смеси.

Вихревая горелка содержит изготовленную совместно с форсункой в едином технологическом цикле коническую, как вариант полую обтекаемую коническую часть - направляющую насадку. Температура воспламенения природного газа около 530°С. Как недостаток воздуха, так и значительный избыток его может привести к неполному сгоранию газа. При этом наблюдается конец факела желтоватого цвета, не вполне прозрачный, с расплывчатым голубовато-зеленым ядром и пламя неустойчиво и отрывается от горелки. В случае обеспечения оптимального соотношения горючего газа и воздуха и полного их смешения факел пламени значительно укорачивается и газ сгорает полнее, т.к. газовоздушная смесь была предварительно приготовлена. О полноте сгорания газа свидетельствует короткий прозрачный факел голубого цвета (беспламенное горение).

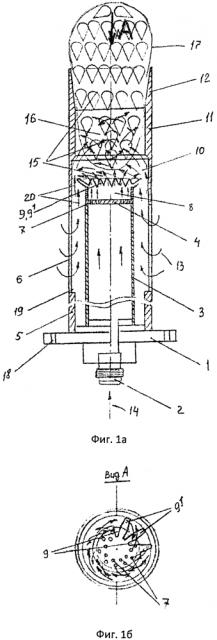

Сущность изобретения поясняется графическим материалом, где на фиг. 1 представлен разрез вихревой горелки: а) - продольное сечение вихревой горелки, б) - вид А, вид сверху продольного сечения вихревой горелки, на фиг. 2 - представлено продольное сечение горелки, выполненной с предпочтительным вариантом реализации изобретения, на котором показана форсунка с конической насадкой.

Горелка содержит основание 1, в которое с одной стороны вварен резьбовой штуцер 2 для присоединения газопровода, и крепежные отверстия 18 для фиксации и герметичного крепления горелки в корпусе турбины. На посадочное место основания 1 приварен трубный газовый коллектор 3, имеющий на торце форсунку (сопловую насадку) 4 с периферийно и радиально расположенными отверстиями 7 для истечения газа. На установочную проточку форсунки 4 установлен вихреобразователь 8 в форме полого тонкостенного цилиндра с тангенциально изогнутыми поочередно вовнутрь и наружу направляющих лопаточных элементов 9 и 91, развернутых на угол от 30 до 60°.

Кроме того, на посадочное место основания соосно газовому коллектору 3 установлен цилиндрический корпус 5 горелки, изготовленный из толстостенной трубы и имеющий внутреннюю продольную проточку 19. Длина продольной проточки 19 не превышает по протяженности длину газового коллектора 3. В верхней части корпуса 5 выполнен конический сход под углом 45-60° к оси горелки в направлении движения воздуха 20. Кроме того вдоль цилиндрического корпуса 5 горелки от начала внутренней продольной проточки 19 выполнены две или несколько сквозных щелей 6, количество и размер которых определяются расчетным путем исходя из необходимого объема поступающего воздуха для поддержания стабильного цикла горения, при этом верхняя граница щели 6 должна находиться на уровне или ниже форсунки 4.

Корпус 5 горелки имеет зону смешения 10, зону рециркуляции 16 и сопловую часть 12, все эти три части объединяются в пламенную трубу горелки, в которой и формируется факел пламени, горит, а завершается цикл горения на выходе из горелки, где расширяясь и ускоряясь, создает направленную высокоэнергетическую струю продуктов горения и воздуха. Факел пламени имеет форму 17. Позицией 14 на фиг. 1а показано направление горючего газа.

Зонально пламенная полость корпуса 5 горелки - пламенная труба 11 - условно и по существу разделена на три зоны: 1 зона - зона смешения 10 и начало горения образовавшейся горючей смеси; 2 зона - зона рециркуляции 16 с формированием факела пламени с наивысшей температурой по оси (яркого бело-желтого ослепляющего цвета), 3 зона - зона догорания 17 с преобразованием потенциальной энергии продуктов горения и расширяющего воздуха в кинетическую энергию ускоряющихся молекул рабочей среды.

Пламенная труба 11 имеет цилиндрическую и расширяющуюся коническую часть 12 (раструб) для расширения продуктов горения и снижения температуры, пламя в этой части постепенно буреет и гаснет, т.е. завершает свое горение на расстоянии размера диаметра трубы от конца раструба (около 40 мм).

Работа вихревой горелки поясняется следующим образом.

Горючий газ высокого давления через открытый газовый клапан (на фиг. 1 не показан) и герметичный штуцер 2 поступает в газовый коллектор 3 и через периферийные отверстия 7, выполненные в форсунке 4 радиально в один или концентрично в два ряда через равные угловые сектора, истекает в осевом направлении. Форсунка 4 через специальные сборочные радиальные проточки (на фиг. 1 не показана) сочленяется с газовым коллектором 3 и сваривается по месту их соединения. На специальную проточку форсунки 4 с другой стороны устанавливается вихреобразователь 8. На вихреобразователе 8 изготовлены поочередно-разновысотные прорези через заданные угловые сектора.

Сформированные элементы поочередно отгибаются во внутрь и наружу на угол 30-60° в зависимости от параметров горелки и формирования ширины зоны смешения (как вариант, элементы могут отгибаться поочередно с нарастанием-убыванием на разные углы). Полученные таким образом элементы разворачиваются в сторону, достигая разворотом разновысотности прорезей, т.е., например, наружные - по часовой стрелке, а внутренние элементы, против - на угол 45-60°. С этого момента указанные элементы будут играть роль направляющих вихревых лопаток 9 и 91.

Поскольку струи горючего газа, отражаясь от направляющих лопаток, изменят свое направление наружу, пересекая воздушный поток, движущийся вдоль трубы по си горелки, а поочередно следующая направляющая лопатка, отогнутая наружу, изменяет направление воздуха в направление к центральной оси, пересекая осевые струи газа. Изготовленные направляющие лопатки 9 и 91, создавая встречно-угловые пересекающиеся и непересекающиеся газовые и воздушные спутанные потоки, создадут вихревой хаос в зоне смешения 10.

Горячий воздух проходит по циклу: воздушная очистка от пыли во входных фильтрах - сжатие воздуха в компрессоре - нагрев сжатого воздуха отработанными дымовыми газами в рекуператоре - стакан для установки газовой горелки, герметично связанный с корпусом турбины и омываемый снаружи отработанными дымовыми газами (на фиг. 1 не показано).

Горелка герметично связана с корпусом турбины и выходит в камеру сгорания турбины. В технологическом зазоре между стаканом, отделяющий газовую горелку от отработанных дымовых газов турбины (на фиг. 1 не показан), и корпусом 5 горелки горячий воздух дополнительно нагреваясь через стенку стакана от горячих дымовых газов, попадает через щели 6 в зазор между корпусом горелки 5 и газовым коллектором 3. Там воздух, разворачиваясь и обтекая тонкостенный газовый коллектор 3, движется в направлении камеры смешения 10 пламенной трубы горелки 11. При этом горючий газ, протекающий в газовом коллекторе 3, нагревается и получает дополнительную потенциальную энергию, повышая свою энтальпию. Для свободного прохода воздуха (снижения аэродинамического сопротивления) с внутренней стороны толстостенного корпуса горелки выполнена проточка 19 вплоть до камеры смешения (до зоны зарождения факела пламени). Эта проточка имеет конический сход под углом 45-60°, что позволяет протискивающемуся вдоль стенки воздуху 20 развернуться в осевом направлении. Вместо конической проточки 19 может использоваться выступающая коническая шайба специальной формы, обеспечивающей частичный возврат воздушных молекул и свободных радикалов (химически активных компонентов) в зону смешения 10 и зону рециркуляции 16.

Основной поток воздуха 13, достигнув направляющих лопаток вихреобразователя 8, более чем на половину по объему меняет свое направление в осевую сторону на встречу, и пересекая струи горючего газа, рассекая и дробя друг друга, диффундируя друг в друга и создавая химически активные воспламеняющие компоненты. В зоне 16, называемой зоной рециркуляции в основном завершаются процессы смешивания, обеспечивая наивысший уровень и температуры горения, и не смотря на то, что горение горючих газов продолжается в расширяющейся сопловой части 12 пламенной трубы 11 и завершаясь на выходе из трубы 11, при этом температура и давление падает, скорость истечения продуктов горения и воздушных масс возрастает за счет преобразования потенциальной энергии горения пламени в кинетическую энергию направленного потока ускоряющихся молекул рабочей среды. При такой конструкции газовой горелки и способа подачи горючего газа и воздуха форма факела пламени 17 принимает правильную геометрическую форму, обеспечивая фиксацию факела вдоль оси горелки его стабильность, эффективность и полное сгорание топлива при низкой эмиссии NOx.

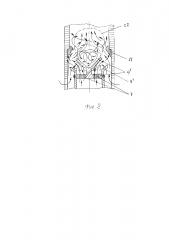

На фиг. 2 представлен продольный разрез горелки, выполненной с предпочтительным вариантом реализации изобретения, на котором показана форсунка с конической насадкой.

Вихревая горелка содержит изготовленную совместно с форсункой 4 в едином технологическом цикле коническую, как вариант полую обтекаемую коническую часть - направляющую насадку 41, диаметр широкой части которой равен внутреннему диаметру форсунки 4, причем форсунка 4 содержит только наружные направляющие лопатки 91, создавая завихряющие и закручивающие воздушные потоки, напоминающие торнадо. Отверстия 7 в форсунке 4 для истечения газа могут располагаться по всей его поверхности, а конусность конической направляющей насадки 41 должна обеспечить изменение направления потока газа на 45-60° к оси горелки в направлении конического схода внутренней проточки корпуса горелки (как вариант, внутренней конической направляющей шайбы 21). В случае использования в качестве горючего газа - водорода наряду с рециркуляцией в зоне 22 будет происходить процесс рекомбинации (соединение атомов водорода и кислорода) с образованием водяного пара, что с соответствующей доработкой конструкции рабочей газовой крыльчатки турбины есть перспектива ее преобразования в безопасную экологически чистую паровую турбину с высоким КПД.

Таким образом, заявляемое техническое решение позволяет достичь повышения эффективности работы газовой горелки, стабильного и полного процесса горения с фиксацией факела пламени в осевом направлении, упрощение конструкции, повышение технологичности изготовления и ремонтопригодности, надежности и долговечности, снижение шума, вибраций и эмиссии NOx.

1. Вихревая горелка, содержащая полый цилиндрический корпус, установленный на основании, внутри которого в осевом направлении установлен газовый коллектор с форсункой, при этом корпус горелки содержит по меньшей мере один входной топливный канал, направленный по оси, и один входной воздушный канал, направленный по радиусу внутрь корпуса, с подачей горючего газа и воздуха в зону смешения, снабженную внутри несколькими разнесенными по окружности направляющими завихряющими и смешивающими поверхностями, отличающаяся тем, что форсунка выполнена с периферийно и радиально расположенными отверстиями и вихреобразователем, выполненным в виде тонкостенного цилиндра с тангенциально изогнутыми поочередно вовнутрь и наружу направляющими лопаточными элементами, развернутыми на угол от 30 до 60°, в корпусе горелки выполнена внутренняя проточка, не превышающая по длине длину газового коллектора, по всей длине проточки равномерно выполнено две или более сквозных щели, в верхней части корпуса выполнен конический сход под углом 45-60° к оси горелки в направлении движения воздуха.

2. Вихревая горелка по п. 1, отличающаяся тем, что форсунка содержит коническую обтекаемую насадку, а корпус горелки в зоне смешения имеет дополнительную профильную направляющую коническую шайбу.