Способ изготовления заготовки из титанового сплава для деталей газотурбинного двигателя

Иллюстрации

Показать всеИзобретение относится к машиностроению и может быть использовано при изготовлении деталей газотурбинного двигателя. Заготовку из титанового сплава подвергают равноканальному угловому прессованию, после чего пластически деформируют экструдированием. Равноканальное угловое прессование осуществляют при температуре 700°С за 8 циклов. Экструдирование ведут со скоростью, превышающей 1 с-1, за 5 циклов. Первые 4 цикла проводят при температуре 300°С, а последний цикл - при температуре 20°С. Затем производят ионную очистку поверхности заготовки ионами аргона при энергии от 4 до 7 кэВ и плотности тока от 100 до 120 мкА/см2 в течение 30 мин. Затем наносят защитное ионно-плазменное покрытие толщиной 5,5 мкм. Покрытие состоит из 2 подслоев чистого титана с толщиной каждого подслоя 0,2 мкм и двух функциональных слоев соединения титана и металла с азотом. Толщина каждого функционального слоя 2,55 мкм. В результате обеспечивается повышение конструкционной прочности деталей. 1 з.п. ф-лы, 7 ил., 1 табл., 1 пр.

Реферат

Изобретение относится к области механики и машиностроению и может быть использовано при производстве изделий для авиадвигателестроения и энергетики (лопатки газотурбинных двигателей и энергоустановок), работающих при повышенных нагрузках и испытывающих эрозионные и коррозионные воздействия.

Известно, что, например, рабочие лопатки компрессора газотурбинного двигателя (ГТД) и газотурбинной установки (ГТУ), а также паровых турбин в процессе эксплуатации подвергаются воздействиям значительных динамических и статических нагрузок, а также коррозионному и эрозионному разрушению. Исходя из предъявляемых к эксплуатационным свойствам требований, для изготовления лопаток компрессора газовых турбин применяются титановые сплавы, которые по сравнению с техническим титаном имеют более высокую прочность, в том числе и при высоких температурах, сохраняя при этом достаточно высокую пластичность и коррозионную стойкость (например, титановые сплавы марок ВТ6, ВТ8, ВТ14, ВТ3-1, ВТ22 и др.).

Указанные сплавы широко применяются, например, для изготовления рабочих и направляющих лопаток турбин, работающих в условиях газоабразивной и влажно-паровой среды, при температурах до 500-540°С. Однако лопатки турбин из титановых сплавов обладают повышенной чувствительностью к концентраторам напряжения. Кроме конструкционных концентраторов напряжений на поверхности деталей при эксплуатации дополнительно возникают различного рода дефекты, снижающие прочность и надежность работы всего изделия в целом. Поэтому такие детали обычно покрывают защитными покрытиями. Существуют различные методы нанесения покрытий для лопаток ГТД и ГТУ, особое значение имеют вакуумно-плазменные покрытия, в частности, на основе TiN.

Известно, что одним из эффективных методов получения высокопрочного состояния в металлических материалах является формирование в них ультрамелкозернистой (УМЗ) структуры методами интенсивной пластической деформации (ИПД) [1]. При этом в УМЗ материалах наблюдается очень высокая прочность, но резко снижается пластичность, что уменьшает конструкционную привлекательность УМЗ материалов, особенно при работе в условиях кавитационных воздействий.

Известно, что хорошей коррозионной стойкостью в среде, в которой присутствуют хотя бы следы влаги или воды, является титан и его сплавы [2], поэтому они нашли свое применение для изготовления лопаток паровых турбин наряду с хромистыми сталями. Вместе с тем, несмотря на высокие коррозионные свойства титановых сплавов и изготовленных из них лопаток паровых турбин, требуются защита их поверхности от эрозии и обеспечение конструкционной прочности.

Механические свойства (альфа + бета)-титановых сплавов зависят от параметров формирующейся микроструктуры в процессе получения полуфабриката и его термомеханической обработки [3, 4].

Формирование пластинчатых (ламеллярных) структур в сплаве приводит к повышению прочности при некотором снижении пластичности, при этом они обладают хорошей трещиностойкостью и вязкостью разрушения. Равноосная структура (обычно с размером зерен альфа-фазы 15-20 мкм) обеспечивает оптимальное сочетание прочности и пластичности и, как следствие, сопротивление усталости [3, 4]. При этом уменьшение размеров структурных составляющих (зерен первичной альфа-фазы и/или пластин вторичной альфа-фазы) способствует повышению сопротивления усталостному разрушению. Например, в сплаве Ti-6A1-4V с размером зерна 2 мкм предел выносливости может достигать 650 МПа при симметричном цикле нагружения (R=-l) [4].

С целью достижения оптимального сочетания усталостной прочности и вязкости разрушения большинство известных способов термомеханической обработки направлены на создание в полуфабрикатах смешанной глобулярно-пластинчатой или мелкозернистой равноосной структуры.

Известен способ комбинированной термомеханической обработки двухфазных титановых сплавов, включающий термическую обработку, интенсивную пластическую деформацию заготовки методом равноканального углового прессования (РКУП) при температуре 600°С и экструдирование при температуре 300°С с коэффициентом вытяжки не менее 1.2 в несколько проходов [5]. Данный способ, как наиболее близкий к заявленному техническому решению, выбран в качестве прототипа. В результате такой обработки в заготовке из титанового сплава формируется УМЗ структура с размером зерен/субзерен бета-фазы в диапазоне от 0.2 до 0.5 мкм. При этом значения прочности могут достигать значений σв=1260 МПа, что на 40% выше исходного значения, тогда как пластичность может составлять около 8% [6].

В промышленности известен гальванический способ нанесения никель-кадмиевого (NiCd) покрытия на лопатки компрессора ГТД [7]. Недостатками этого способа являются невысокие прочность и устойчивость к солевой коррозии, экологический вред гальванического производства, а также вероятность наводороживания поверхности, обусловливающего снижение выносливости и циклической долговечности.

Также известен способ нанесения ионно-плазменных покрытий на лопатки турбин, включающий последовательное осаждение в вакууме первого слоя из титана толщиной от 0.5 до 5.0 мкм, затем нанесение второго слоя нитрида титана толщиной 6 мкм [8]. Основным недостатком этого способа является обеспечение недостаточно высоких значений конструкционной прочности материала и эрозионной стойкости поверхности лопатки. Кроме того, при увеличении толщины покрытия (или каждого из слоев покрытия) происходит снижение адгезионной и усталостной прочности деталей с покрытиями, что ухудшает их ресурс и надежность.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является способ повышения эрозионной стойкости лопаток компрессора газотурбинного двигателя из титановых сплавов, включающий ионную очистку с последующим нанесением ионно-плазменного многослойного покрытия в виде заданного количества пар слоев в виде слоя титана с металлом и слоя соединений титана с металлом и азотом, отличающийся тем, что перед ионной очисткой проводят электролитно-плазменное полирование поверхности, а в качестве металла в слоях титана с металлом и в слоях соединений титана с металлом и азотом используют ванадий при соотношении титана к ванадию, вес. %: V от 4 до 12%, остальное - Ti, причем слой титана с ванадием наносят толщиной от 0.2 мкм до 0.3 мкм, а слой соединений титана с ванадием и азотом толщиной от 1.1 мкм до 2.2 мкм при общей толщине покрытия от 5.0 мкм до 7.0 мкм, при этом нанесение слоев соединений титана с ванадием осуществляют в режиме ассистирования ионами аргона, а слоев соединений титана с ванадием осуществляют в режиме ассистирования ионами азота [9]. Основными недостатками аналога является то, что покрытие наносят на сплав с крупнозернистой (КЗ) структурой, а также увеличение продолжительности технологического процесса за счет электролитного полирования.

Техническим результатом заявленного изобретения является повышение конструкционной прочности титанового сплава, используемого в деталях газотурбинных двигателей, которые работают в условиях эрозионных и коррозионных воздействий.

Указанный технический результат достигается способом повышения конструкционной прочности титанового сплава за счет формирования ультрамелкозернистой структуры, включающим интенсивную пластическую деформацию заготовки из титанового сплава методом равноканального углового прессования при температуре 700°С в количестве 8 циклов, и последующую пластическую деформацию с изменением формы заготовки методом экструдирования со скоростью не более 1 с-1 в количестве 5 циклов, причем первые 4 цикла осуществляется при температуре 300 градусов Цельсия, а последний проход при температуре 20 градусов Цельсия.

Технический результат достигается также тем, что способ повышения конструкционной прочности титанового сплава включает нанесении защитного покрытия на ультрамелкозернистый титановый сплав, заключающийся в предварительной ионной очистке поверхности сплава с последующим нанесением ионно-плазменного покрытия с количеством слоев, в которые входят 2 подслоя чистого титана и 2 функциональных слоя соединения титана и металла с азотом, при этом ионную очистку поверхности сплава проводят ионами аргона при энергии от 4 до 7 кэВ и плотности тока от 100 мкА/см2 до 120 мкА/см2 в течение 30 минут, а при нанесении ионно-плазменного покрытия в качестве металла в функциональных слоях используют ванадий, причем подслои титана наносят толщиной 0.2 мкм, а слои соединений титана с ванадием и азотом наносят толщиной 2.55 мкм при общей толщине покрытия (TiV)N 5.5 мкм.

Указанный технический результат достигается благодаря ряду структурных и фазовых превращений в двухфазных титановых сплавах.

Нагрев заготовки из титанового сплава при температуре ниже Тпп позволяет уменьшить долю глобулярной первичной α-фазы до 20%, которые сдерживают рост зерен β-твердого раствора. Если нагреть сплав выше Тпп, происходит неконтролируемый рост зерен β-фазы, размер которых может достигать 200-300 мкм [3]. Последующая деформация заготовки в деформирующей оснастке, которая нагрета до температуры не выше 700°С, сопровождается фазовым превращением β-твердого раствора Р→α’(α)+βост образованием пластинок α-фазы, размер которых ограничен размерами зерен β-фазы. При этом в структуре остается небольшое количество зерен первичной α-фазы. Полученная на 1-ом цикле ИПД (α+β) смешанная микроструктура, в которой около 80% составляют пластины вторичной α-фазы, между которыми расположены прослойки β-фазы, и 20% - зерна первичной α-фазы, обеспечивает хорошую деформационную способность материала в ходе последующих циклов ИПД [3].

Известно, что необходимыми условиями формирования УМЗ структуры, содержащей преимущественно большеугловые границы, которая позволяет достичь необычно высокой прочности в металлических материалах, является реализация интенсивной пластической деформации при относительно низких температурах (ниже температуры рекристаллизации) [10]. Данный подход реализуется в ходе интенсивной пластической деформации методом многопроходного равноканального углового прессования (РКУП) при относительно низких температурах, т.е. не выше 700°С. При этом в микроструктуре с развитием двойникования и скольжения дислокаций в зернах первичной α-фазы и пластинах вторичной α-фазы формируются новые дислокационные субграницы, которые с ростом накопленной степени деформации трансформируются в большеугловые. Обычно о появлении в микроструктуре большеугловых границ свидетельствует увеличение количества рефлексов и их более равномерное распределение по концентрическим окружностям на электронограммах, снятых с исследуемого участка структуры. Размер зерен и субзерен α-фазы после РКУП уменьшается примерно до 0.3 мкм [10]. Одновременно с измельчением α-фазы β-фаза локализуется в обособленных участках в виде зерен размером не более 300 мкм, ее объемная доля после ИПД в результате распада β-твердого раствора уменьшается с 12 до 8%. [11]. Последующая после ИПД пластическая деформация при температурах не выше 300 градусов, например, с вытяжкой заготовки не менее 50% приводит к дополнительному измельчению микроструктуры, т.е. уменьшению размеров зерен и субзерен α- и β-фаз за счет появления новых дислокационных границ и трансформации малоугловых границ в большеугловые [6]. При этом температурно-скоростные условия деформации (скорость не более 1 с-1; температура 300°С), используемые в предложенном способе обработки, близки к проявлению признаков сверхпластичности в УМЗ сплаве [6, 12].

Заявленное изобретение было апробировано в лабораторных условиях. В результате экспериментов было подтверждено достижение запланированного технического результата: повышение прочностных характеристик УМЗ титанового сплава с вакуумно-плазменным защитным покрытием.

Пример конкретного выполнения: Заготовку из горячекатаного прутка титанового сплава ВТ6 (Ti - 6%, V - 4%) диаметром 20 мм и длиной 135 мм предварительно получали по ранее разработанной технологии, которая была рассмотрена в работе [13], равноканальным угловым прессованием (РКУП) (Фиг. 1, где 1 - Пуансон пресса; 2 - заготовка) на оснастке с углом пересечения каналов ψ=120°, 8 проходов по маршруту Вс, при Т=700°С и последующей экструзией при Т=300°С 5 проходов, причем последний проход проводился при 20°С. Далее по ГОСТ 1497-84 «Металлы. Методы испытаний на растяжение» подготовили цилиндрические образцы с длиной рабочей базы 15 мм и диаметром 3 мм, вырезку образцов из полученных прутков для испытаний производили в продольном направлении (Фиг. 2). Каждый образец полировали на алмазных пастах для получения зеркальной поверхности. Далее полированные заготовки загружали в вакуумную установку ВАТТ - 900 3Д для напыления вакуумно-плазменного покрытия. В вакуумной камере проводили очистку ионами аргона от 4 до 7 кэВ, плотности тока от 100 мкА/см2 до 120 мкА/см2, в течение от 30 мин. Вакуумно-плазменное покрытие (Ti+V)N напыляли на образцы одновременно с двух электродуговых испарителей. Было нанесено покрытие (Ti+V)N с двумя подслоями и двумя функциональными слоями общей толщиной 5.5 мкм, которое по сравнению со схожими по функциональному назначению покрытиями имеет требуемые повышенные свойства при меньшей толщине. Структуру покрытия формировали путем чередования времени нанесения каждого слоя и количества напыляемого материала с каждого из катодов.

Архитектура покрытия (Ti+V)N состояла из двух функциональных слоев и двух подслоев:

Данное покрытие обладает высокой адгезией к Ti сплавам и весьма эффективно для лопаток ГТД [14]. Для определения прочностных свойств проводили механические испытания на растяжение по ГОСТ 1497-84 «Металлы. Методы испытаний на растяжение». Механические испытания на растяжение проводили на разрывной машине "Instron" при комнатной температуре. Погрешность установки составляла не более 1%. Растяжение проводили со скоростью 0.01 мм/мин. Данные механических испытаний фиксировались ЭВМ при помощи специальной программы и далее обрабатывались при помощи программы Origin. Испытания проводили по 3 раза в каждом состоянии, чтобы получить достоверные результаты.

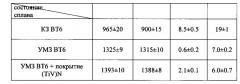

Данные механических испытаний показали (таблица 1), что после нанесения покрытия наблюдали увеличение прочности и условного предела текучести, при этом равномерное удлинение увеличилось с 0.6% до 2.1%. При исследовании на растровом электронном микроскопе косого микрошлифа УМЗ ВТ6 убедились, что заметного влияния на структуру УМЗ титанового сплава ВТ6 нанесение покрытия не оказало, при этом соотношение α- и β-фаз не изменилось.

Проведя механические испытания на растяжение образцов из ультрамелкозернистого титанового сплава ВТ6 с покрытием и без, видно, что морфология их разрушения является типичной как для чистого титана, так и для его сплавов [15]. При макроанализе поверхности разрушения УМЗ сплава в обоих состояниях выявили особенности, которые характерны для квазивязкого разрушения (Фиг. 3: а) УМЗ ВТ6 до нанесения покрытия б) УМЗ ВТ6+(TiV)N): образование шейки, чашечная форма излома с ямочным рельефом, перпендикулярного к оси образца (ортогональная поверхность), окруженного более гладкой конической поверхностью, соответствующей разрушению срезом (наклонная поверхность) [16]. Эти поверхности в обоих случаях образованы по механизму слияния микропустот и представляют собой равноосные «чашки» и вытянутые «ямки» с более гладкой поверхностью с линиями скольжения и элементами «квазиотрыва». Процесс разрушения, очевидно, происходил в несколько этапов:

1) возникновение микродефектов в центральных слоях образца;

2) взаимодействие микродефектов между собой и образование трещины;

3) медленный, вязкий рост трещины;

4) превращение «медленной» трещины в быструю.

При этом местами зарождения ямок вязкого излома являются частицы вторых фаз, внутрифазные (границы раздела зерен) и межфазные (границы раздела частица/матрица) границы раздела, внутризеренные дефекты (субзеренные границы, дислокации). Так как нанесение вакуумно-плазменного защитного покрытия не привело к изменению фазового состава, размеров и морфологии частиц второй фазы, состояния и плотности границ зерен в ультрамелкозернистой структуре, механизмы разрушения образцов были практически идентичны. На больших ямках часто видны признаки деформации в виде серпантинного скольжения, волнистости (ряби), зоны вытяжки. Дальнейшая деформация по существу стирает детали рельефа (Фиг. 4: а) без покрытия б) с защитным покрытием (TiV)N). Возникновение такой сравнительно безрельефной поверхности разрушения обусловлено так называемой вытяжкой. Иногда этот рельеф рассматривается как результат декогезии по плоскости скольжения или вязкого скола.

Часто на пологих склонах крупных ямок, оконтуренных гребнями отрыва, располагаются чрезвычайно мелкие ямки. В некоторых случаях отрыв может приводить к образованию плоских бесструктурных участков рельефа, напоминающих локальное расслоение в плоскости скольжения. Гребни отрыва обычно имеют острый край и соответственно этому обусловливают яркий контраст изображения в сканирующем электронном микроскопе (Фиг. 5: а) без покрытия б) с защитным покрытием (TiV)N).

Проанализировав результаты механических испытаний на растяжение образцов из ультрамелкозернистого титанового сплава ВТ6 с покрытием и без, было выявлено, что нанесение вакуумно-плазменного защитного покрытия (TiV)N приводит к увеличению δp до 2.1%. Это свидетельствует об увеличении стадии однородного пластического течения материала, что, вероятно, привело к увеличению площади волокнистой чашечной зоны, а также к уменьшению размера ямок в сравнении с изломом образца УМЗ ВТ6 без покрытия, что может свидетельствовать о некотором повышении вязкости разрушения образцов.

При статическом осевом деформировании по мере возрастания напряжений также протекает микропластическая деформация и накопление дислокаций. При этом может проявляться барьерный эффект упрочненного поверхностного слоя, так как прочность внутреннего объема образца в данном случае заметно ниже [17]. В результате с увеличением напряжения пластическое течение в объеме образца происходит немного дольше, о чем свидетельствует повышение равномерного удлинения на кривых растяжения. Как результат накопления критической плотности дислокаций при деформировании образца в покрытии образовались множество микротрещин (Фиг. 3), которые не получили развития в основной материал (Фиг. 6: 3 - сплав Вуда, 4 - двухслойное покрытие (TiV)N, 5 - УМЗ ВТ6).

Выявлены идентичные особенности морфологии поверхности разрушения образцов с покрытием и без него, типичные для «ямочного» вязкого разрушения титановых сплавов. Различия в рельефе выявлены на количественном уровне анализа поверхности разрушения. Установлено, что после нанесения вакуумно-плазменного покрытия (TiV)N формирующийся рельеф поверхности разрушения неоднородный, имеет две характерные зоны - зарождения микропустот, площадь которой больше, чем в УМЗ ВТ6 без покрытия, и вязкого скола, характеризующиеся ямками вязкого разрушения, которые обладают меньшими средними размерами по сравнению с образцом без покрытия, площадь волокнистой зоны (II зоны) образца с покрытием 2.68 мм2 больше, чем в образце без защитного покрытия 1.67 мм2 (Фиг. 7: а) без покрытия б) с защитным покрытием (TiV)N), что может свидетельствовать о некотором повышении вязкости разрушения образцов при увеличении стадии однородного течения.

Изобретение может быть применено для создания нового поколения функциональных и конструкционных материалов. Создание однородной ультрамелкозернистой структуры в металлах и сплавах открывает путь для получения необычных свойств, весьма привлекательных для инновационных применений в области энергетики, работе при низких температурах, использовании в аэрокосмических установках, спорте и биомедицине. Наряду с защитными покрытиями с высокой адгезионной прочностью, такие детали могут быть использованы для изготовления лопаток газотурбинных двигателей. Повышенная прочность и износостойкость ультрамелкозернистых металлов с вакуумно-плазменным защитным покрытием при сохранении достаточной пластичности дает возможность увеличить надежность и долговечность механизмов и конструкций.

Список использованной литературы

1. Валиев Р.З. Объемные наноструктурные металлические материалы: получение, структура и свойства / Р.З. Валиев, И.В. Александров // Москва: ИКЦ «Академкнига», 2007. - 398 с.

2. Цвиккер У. Титан и его сплавы / У. Цвиккер. - М: Металлургия, 1979. - 512 с.

3. Materials Properties Handbook: Titanium Alloys, R. Boyer, G. Welsch, E. Collings, ASM International, 1998.

4. Колачев Б.А., Польши К.С., Талалаев В.Д. Титановые сплавы разных стран: Справочник // М.: ВИЛС. 2000, 316 с.

5. RU 2285738, МПК C22F 1/18, В21J 5/00, опубл. 20.10.2006 г. (прототип).

6. Саитова Л.Р., Семенова И.П., Рааб Г.И., Валиев Р.З. Повышение механических свойств сплава Ti-6A1-4V, используя равноканалъное угловое прессование и последующую пластическую деформацию // Физика и техника высоких давлений, Донецк, 2004, том 14, N 94.- С. 19-24.

7. Петухов А.Н. Усталость замковых соединений лопаток компрессоров // Труды ЦИАМ №1213, 1987. - 36 с.

8. Патент РФ 2165475, МПК С23С 14/16, 30/00, С22С 19/05, 21/04, 20.04.2001.

9. Патент РФ 2013136651, МПК С23С 14/06, 05.08.2013 (прототип).

10. Р.З. Валиев, И.В. Александров. Объемные наноструктурные металлические материалы. - М.: ИКЦ «Академкнига», 2007 - 308 с.

11. Демаков С.Л., Елкина О.А., Клларионов А.Г., Карабаналов М.С, Попов А.А., Семенова К.П., Саитова Л.Р., Щетников К.В. Влияние условий деформации прокаткой на формирование ультрамелкозернистой структуры в двухфазном сплаве, полученном интенсивной пластической деформацией // Физика металлов и металловедение, 2008, т. 105, №6, С. 638-646.

12. Valiev R.Z., Islamgaliev R.K., Semenova L.P. Superplasticity in nanostructured materials: New challenges // Materials Science and Engineering A, Vol. 463 (2007), P. 2-7.

13. Семенова И.П. Наноструктурные титановые сплавы: новые разработки и перспективы применения / И.П. Семенова, Г.И. Рааб, Р.З. Валиев // Рос. Нанотехнологии, 2014, Т. 9, 84-95 с.

14. Исследование свойств вакуумно-плазменных покрытий (Ti+V)N и TiN методом "Scratch-тест" на ультрамелкозернистом титановом сплаве / Валиев P.P., Селиванов К.С., Дыбленко Ю.М., Мавлютов A.M. // Наноинженерия, 2014, №4 – 42.

15. Vydehi Arun Joshi Titanium Alloys-An Atlas of Structures and Fracture Features // CRC Press, 2006. - 248 c.

16. Колачев B.A. Физическое металловедение титана // Москва: Металлургия, 1976. - 184 с.

17. Терентьев, В.Ф. Усталостная прочность металлов и сплавов // Москва: ИнтерметИнжиниринг, 2002. - 288 с.

1. Способ заготовления заготовки из титанового сплава для деталей газотурбинного двигателя, включающий интенсивную пластическую деформацию заготовки путем равноканального углового прессования и последующее пластическое деформирование с изменением формы заготовки экструдированием, отличающийся тем, что равноканальное угловое прессование осуществляют при температуре 700°С за 8 циклов, экструдирование осуществляют со скоростью, превышающей 1 с-1, за 5 циклов, из которых первые 4 цикла проводят при температуре 300°С, а последний цикл - при температуре 20°С, после чего производят ионную очистку поверхности заготовки ионами аргона при энергии от 4 до 7 кэВ и плотности тока от 100 до 120 мкА/см2 в течение 30 мин, а затем наносят защитное ионно-плазменное покрытие толщиной 5,5 мкм, состоящее из 2 подслоев чистого титана с толщиной каждого подслоя 0,2 мкм и двух функциональных слоев соединения титана и металла с азотом с толщиной каждого функционального слоя 2,55 мкм.

2. Способ по п. 1, отличающийся тем, что в качестве металла в функциональном слое используют ванадий.