Установка для обработки материала

Иллюстрации

Показать всеПредложенное изобретение относится к установке для обработки материала. Установка для обработки материала содержит раму, устройство для обработки материала, корпус устройства для обработки материала, шарнирно присоединенный к раме питатель для подачи материала к обрабатывающему устройству, первое соединительное средство, которое содержит первый поворотный опорный рычаг, имеющий первую ось поворота и вторую ось поворота, расположенные на первом расстоянии друг от друга. Первая ось поворота присоединена к первому концу питателя, а вторая ось поворота присоединена к раме обрабатывающей установки для перемещения первого конца питателя. Установка дополнительно содержит второе соединительное средство, содержащее второй поворотный опорный рычаг, имеющий третью ось поворота и четвертую ось поворота, расположенные на втором расстоянии друг от друга, причем второй поворотный опорный рычаг шарнирно присоединен третьей осью поворота ко второму концу питателя, а четвертая ось поворота присоединена к корпусу обрабатывающего устройства для перемещения второго конца питателя; исполнительный механизм, шарнирно присоединенный к корпусу обрабатывающего устройства и шарнирно присоединенный к концу второго опорного рычага на стороне питателя для перемещения питателя и второго опорного рычага между первым и вторым положениями. Технический результат – повышение эффективности обработки материала, а также упрощение конструкции. 8 з.п. ф-лы, 11 ил.

Реферат

Область техники

Настоящее изобретение относится к установке для обработки материала. В частности, но не исключительно, изобретение относится к присоединению подвижного питателя к корпусу обрабатывающей установки.

Уровень техники

Минеральный материал, такой как твердая порода, добывают из земли в целях обработки путем взрывания или выемки грунта. Твердые породы могут также представлять собой природные отходы и гравий или строительные отходы. Обработка, как правило, заключается в дроблении и(или) грохочении материала. При обработке применяются подвижные обрабатывающие установки и неподвижные устройства. Экскаватор или колесный погрузчик загружает подлежащий обработке материал в питающий бункер обрабатывающей установки, откуда питатель подает обрабатываемый материал к щеке дробилки или деке грохота. Обрабатываемый материал может также представлять собой перерабатываемый материал, такой как бетон, пластмасса, древесина, металл, кирпичи или асфальт.

Подвижные установки для обработки материала могут быть гусеничными или колесными и содержать средство для подачи материала, такое как питающий бункер, питатель, дробилку, грохот и один или несколько транспортеров для перемещения обработанного материала в целях хранения или дальнейшей обработки.

Подвижную обрабатывающую установку транспортируют к рабочему участку по дороге на гусеничном шасси (гусеничная установка) или с помощью грузовика (колесная установка). Во многих странах предусматриваются максимальные транспортные размеры (длина, ширина, высота), при этом, в случае превышения этих размеров, транспортировка требует использования специальных приспособлений или иным образом существенно усложняется.

Чтобы транспортировать подвижную обрабатывающую установку по дороге, ее длина, ширина и высота должны вписываться в заданные максимальные размеры. Боковые транспортеры сбоку от обрабатывающей установки, как правило, складываются в направлении корпуса обрабатывающей установки, а в выходном транспортере на конце обрабатывающей установки может предусматриваться шарнир, позволяющий складывать транспортер в транспортное положение.

Обычно питатель обрабатывающей установки в рабочем положении образует наивысшую точку обрабатывающей установки, поэтому, чтобы получить удовлетворительную транспортную высоту, питатель необходимо опускать вниз, особенно в случае подвижных установок грохочения. Складывание крыльев питающего бункера внутри или снаружи бункера является широко применяемым решением. Перевод боковых крыльев в рабочее или транспортное положение часто может являться трудоемким и отнимающим много времени процессом, так как в некоторых случаях их необходимо фиксировать на месте с использованием, полностью или частично, мускульной силы человека.

Поскольку по меньшей мере часть питателя в рабочем положении располагается над обрабатывающей установкой, питатель также необходимо переместить по горизонтали относительно обрабатывающей установки.

В публикации EP 1745860 раскрыта относящаяся к известному уровню техники установка для обработки минерального материала, содержащая корпус 112, гусеничную базу 121, обрабатывающее устройство 123, корпус 120 обрабатывающего устройства и питатель 113, имеющий крылья, складывающиеся между транспортным и рабочим положениями.

В известном решении нижний конец питателя 113 перемещается по рельсам 127 и поверхности 110 скольжения, прикрепленной к корпусу 112. Верхний конец питателя присоединен к корпусу 120 обрабатывающего устройства 123 при помощи рельса 117 и соединительной точки 119. Питатель 113 перемещается по рельсам 117 и 127, полого наклоненным относительно горизонтальной плоскости так, чтобы, при опускании питателя в транспортное положение общая высота уменьшалась, однако из-за пологого угла полная длина установки увеличивается в большей степени. Вследствие этого, на противоположном конце обрабатывающей установки может потребоваться механизм складывания, соединенный с выходным транспортером, чтобы добиться достаточно короткой транспортной длины.

Целью изобретения является предложение установки для обработки минерального материала и крепежной конструкции питателя, при помощи которых можно избежать или по меньшей мере минимизировать проблемы, связанные с известным уровнем техники.

Раскрытие изобретения

Согласно первому аспекту изобретения предлагается установка для обработки материала, содержащая раму, корпус устройства для обработки материала, присоединенный к раме, питатель для подачи материала к обрабатывающему устройству и первое соединительное средство, которое содержит первый поворотный опорный рычаг, на котором предусмотрены первая ось поворота и вторая ось поворота, расположенные на первом расстоянии друг от друга, при этом первая ось поворота присоединена к первому концу питателя, а вторая ось поворота присоединена к раме обрабатывающей установки для перемещения первого конца питателя, отличающаяся тем, что дополнительно содержит второе соединительное средство, содержащее второй поворотный опорный рычаг, на котором предусмотрены третья ось поворота и четвертая ось поворота, расположенные на втором расстоянии друг от друга, при этом третья ось поворота присоединена ко второму концу питателя, а четвертая ось поворота присоединена к корпусу обрабатывающего устройства для перемещения второго конца питателя, и исполнительный механизм для перемещения питателя между первым и вторым положениями.

Предпочтительно, чтобы первое расстояние между первой и второй осями поворота было больше, чем второе расстояние между третьей и четвертой осями поворота.

Соединительное средство предпочтительно выполнено с возможностью перемещения относительно питателя и обрабатывающего устройства между первым и вторым положениями, при этом в первом положении четвертая и третья оси поворота располагаются друг относительно друга по существу в направлении горизонтальной плоскости, а во втором положении четвертая и третья оси поворота располагаются друг относительно друга по существу в направлении вертикальной плоскости.

Второе соединительное средство предпочтительно выполнено с возможностью перемещения относительно питателя и обрабатывающего устройства между первым и вторым положениями, при этом в первом положении третья ось поворота располагается ниже четвертой оси поворота, если смотреть относительно горизонтальной плоскости, тогда как во втором положении третья ось поворота располагается выше четвертой оси поворота, если смотреть относительно горизонтальной плоскости.

Исполнительный механизм предпочтительно шарнирно сочленен с корпусом обрабатывающего устройства и концом второго опорного рычага на стороне питателя для перемещения второго опорного рычага между указанными первым и вторым положениями.

Исполнительный механизм предпочтительно шарнирно сочленен с питателем и концом первого опорного рычага на стороне обрабатывающего устройства для перемещения первого опорного рычага между указанными первым и вторым положениями.

Предпочтительно, чтобы указанное первое положение представляло собой транспортное положение обрабатывающей установки, а второе положение - рабочее положение обрабатывающей установки.

Исполнительный механизм предпочтительно представляет собой одно из следующих устройств: электрический цилиндр, гидравлический цилиндр или пневматический цилиндр.

Обрабатывающая установка предпочтительно содержит также фиксирующее средство для фиксации первого или второго поворотного опорного рычага по существу неподвижно в указанном первом и втором положениях.

Обрабатывающая установка предпочтительно содержит третье соединительное средство, содержащее третий поворотный опорный рычаг, на котором предусмотрены пятая ось поворота, присоединенная к корпусу обрабатывающего устройства, и шестая ось поворота, присоединенная к раме обрабатывающей установки для перемещения второго конца обрабатывающего устройства.

Третье соединительное средство предпочтительно выполнено с возможностью перемещения относительно рамы обрабатывающей установки и корпуса обрабатывающего устройства между четвертым и пятым положениями, при этом в четвертом положении расстояние по вертикали между рамой и корпусом меньше, чем в пятом положении.

Устройство для перемещения согласно настоящему изобретению обеспечивает следующие преимущества:

- опорная конструкция проще и легче, чем раньше в связи с тем, что не требуются отдельные рельсовые и направляющие механизмы;

- соединительное устройство надежно функционирует в различных погодных условиях (вода, снег, лед, иней) и рабочей среде (каменная пыль, камни или другой рыхлый материал, образующийся в процессе обработки);

- обеспечивает более дешевый и быстрый доступ для выполнения обслуживания и регулировки питателя и(или) обрабатывающего устройства;

- обеспечивает неподвижную конструкцию крыла питательного бункер и возможность прекращения этапа работы в результате складывания и фиксации крыльев.

Различные варианты осуществления настоящего изобретения будут или были раскрыты только в сочетании с одним или несколькими аспектами изобретения. Специалисту ясно, что любой вариант осуществления одного аспекта изобретения может применяться в том же аспекте изобретения и в других аспектов отдельно или в сочетании с другими вариантами осуществления.

Краткое описание чертежей

Изобретение будет теперь раскрыто при помощи примеров со ссылкой на прилагаемые чертежи.

На ФИГ. 1 показана гусеничная установка грохочения согласно известному уровню техники.

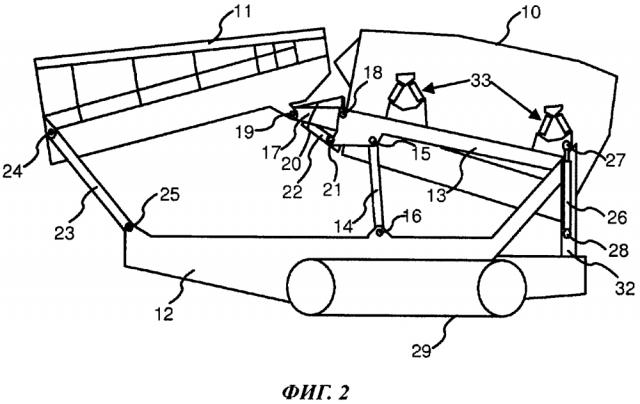

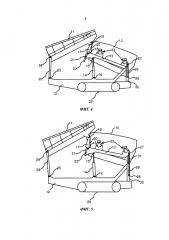

На ФИГ. 2 показана установка для обработки минерального материала согласно одному из вариантов осуществления изобретения в транспортном положении.

На ФИГ. 3 показана установка для обработки минерального материала согласно одному из вариантов осуществления изобретения в первом рабочем положении.

На ФИГ. 4 показана установка для обработки минерального материала согласно одному из вариантов осуществления изобретения во втором рабочем положении.

На ФИГ. 5 показана установка для обработки минерального материала согласно одному из вариантов осуществления изобретения в третьем рабочем положении.

На ФИГ. 6 показано присоединение питателя согласно одному из вариантов осуществления изобретения в первом положении.

На ФИГ. 7 показано присоединение питателя согласно одному из вариантов осуществления изобретения во втором положении.

На ФИГ. 8 показано соединительное средство согласно одному из вариантов осуществления изобретения в первом положении.

На ФИГ. 9 показано соединительное средство согласно одному из вариантов осуществления изобретения во втором положении.

На ФИГ. 10 показано соединительное средство согласно одному из вариантов осуществления изобретения в третьем положении.

На ФИГ. 11 показано устройство согласно одному из вариантов осуществления изобретения между питателем и обрабатывающим устройством.

Осуществление изобретения

В нижеследующем описании сходные номера обозначают сходные элементы. Следует понимать, что приведенные чертежи не полностью показаны в реальном масштабе, и что они служат, главным образом, для иллюстрации вариантов осуществления настоящего изобретения.

Обрабатывающая установка в различных функциональных состояниях согласно настоящему изобретению, например, в состояниях транспортировки, работы и технического обслуживания, показана ниже со ссылкой на ФИГ. 2-ФИГ. 5.

Обрабатывающая установка, показанная на рисунках, содержит питатель 11 для подачи материала на обработку и обрабатывающее устройство 10 для обработки, например, грохочения или дробления подаваемого материала. Обрабатывающее устройство в этом примере представляет собой грохот с декой, однако обрабатывающее устройство может также представлять собой дробилку, такую как щековая, жираторная, валковая или конусная дробилка, дробильный механизм с вертикальным или горизонтальным валом или измельчитель, применяемый при утилизации металлических материалов. Кроме того, грохот с декой может представлять собой однодечный или многодечный грохот, и, кроме того, может также использоваться барабанный грохот или просеивающая машина либо комбинация указанных устройств.

В связи с этим обрабатывающая установка предпочтительно означает передвижную или выполненную с возможностью перемещения установку, предпочтительно содержащую гусеничную базу 29. Альтернативно, она может также перемещаться, например, при помощи колес, ходовых роликов или ножек, или неподвижно стоять на ножках или ходовых роликах (стационарная установка). Обрабатывающая установка содержит также раму 12, к которой присоединен питатель 11 и обрабатывающее устройство 10. Кроме того, обрабатывающая установка может содержать один или несколько транспортеров (не показанных на рисунках) на любом конце и(или) боковых сторонах обрабатывающей установки для перемещения обработанного материала к отвалу или дальше, к следующей обрабатывающей установке, а также исполнительные механизмы и источники питания.

Обрабатывающее устройство 10, т.е. грохот, присоединено при помощи подвески 33 к корпусу 13, который в этом примере представляет собой один из видов вспомогательной рамы, расположенной между грохотом 10 и рамой 12 обрабатывающей установки. Под корпусом обрабатывающего устройства могут также понимать раму самого обрабатывающего устройства.

Корпус 13 присоединен у начального конца грохота 10 к раме 12 обрабатывающей установки при помощи соединительного средства, содержащего третий опорный рычаг 14, способный вращаться на обоих концах, на котором предусмотрена пятая ось 15 поворота, присоединенная к корпусу 13 обрабатывающего устройства, а также шестая ось 16 поворота, присоединенная к раме 12 обрабатывающей установки для перемещения конца обрабатывающего устройства на стороне питателя по существу по вертикали с целью изменения угла наклона грохота.

Третий опорный рычаг 14 предпочтительно имеет изменяемую длину, например, представляет собой телескопический рычаг с возможностью фиксации, перемещаемый отдельным исполнительным механизмом, таким как гидравлический цилиндр. Альтернативно, третий опорный рычаг 14 может представлять собой исполнительный механизм, такой как гидравлический цилиндр или эквивалентное устройство, присоединенный между рамой 12 и корпусом 13. Присоединение третьего опорного рычага к раме и корпусу 12, 13 можно осуществить при помощи шарнирного соединения, обеспечивающего возможность перемещения в продольном направлении обрабатывающей установки. Фиксацию третьего опорного рычага можно осуществить, например, при помощи фиксирующего штифта, проталкиваемого через опорный рычаг.

Корпус 13 присоединен у сходового конца грохота 10 к раме 12 обрабатывающей установки при помощи четвертого опорного рычага 31, 32 изменяемой длины, который крепится нижним нешарнирным концом 32 к раме 12 обрабатывающей установки и верхним поворотным (шарнирным) концом 31 с осью 27 поворота к корпусу 13 обрабатывающего устройства. Жесткое соединение нижнего конца обеспечивает достаточную горизонтальную опору для обрабатывающего устройства и питателя в их рабочем и транспортном положениях. Четвертый опорный рычаг 31, 32 можно перемещать по вертикали при помощи отдельного исполнительного механизма 26, такого как гидравлический цилиндр, присоединенный своим верхним концом к верхнему концу 31 четвертого опорного рычага или к корпусу обрабатывающего устройства, а своим нижним концом - к нижнему концу 32 четвертого опорного рычага или к раме обрабатывающей установки.

Питатель 11 присоединен своим первым концом, представляющим в данном случае тот конец, к которому поступает подаваемый на питатель материал, к раме 12 обрабатывающей установки при помощи первого соединительного средства, предпочтительно представляющего первый опорный рычаг 23, шарнирно сочлененный верхним концом при помощи первой оси 24 поворота с питателем 11 (предпочтительно с корпусной конструкцией питателя), а нижним концом - при помощи второй оси 25 поворота с рамой 12 обрабатывающей установки. Первый опорный рычаг 23 может быть выполнен в виде неподвижного рычага или аналогичной конструкции, как опорный рычаг 14 корпуса обрабатывающего устройства, раскрытый выше. Поворот обеспечивает возможность перемещения первого опорного рычага 23 в продольном направлении обрабатывающей установки.

Первый конец питателя 10 можно присоединить к раме 12 обрабатывающей установки также другими способами, обеспечивающими возможность горизонтального перемещения питателя, как это сделано в устройстве, показанном на ФИГ. 1.

Питатель 11 присоединен своим вторым концом, представляющим в данном случае тот конец, с которого питатель подает материал к обрабатывающему устройству 10, при помощи второго соединительного средства к корпусу 13 обрабатывающего устройства. Второе соединительное средство предпочтительно представляет собой поворотный второй опорный рычаг 17, на противоположных концах которого расположены третья ось 19 поворота и четвертая ось 18 поворота. Третья ось 19 поворота присоединена ко второму концу питателя 11, предпочтительно - к корпусной конструкции питателя, а четвертая ось 18 поворота присоединена к корпусу 13 обрабатывающего устройства для перемещения второго конца питателя по вертикали или горизонтали.

Второй опорный рычаг 17 можно перемещать при помощи отдельного исполнительного механизма, такого как гидравлический цилиндр 22, имеющий цилиндрическую часть, присоединенную к корпусу 13 обрабатывающего устройства при помощи оси 21 поворота, при этом поршневой рычаг присоединен к концу второго опорного рычага на стороне питателя в качестве отдельной оси поворота (позиция 41 на ФИГ. 8-ФИГ. 10). Альтернативно, поршневой рычаг может также крепиться к третьей оси 19 поворота второго опорного рычага 17 или к такой же горизонтальной оси относительно него. Второй опорный рычаг 17 может также содержать фиксирующее средство 20, обеспечивающее возможность фиксации питателя в рабочем и(или) транспортном положениях, описанных более подробно со ссылкой на ФИГ. 8-ФИГ. 10. Поворот гидравлического цилиндра 22 на стороне обрабатывающего устройства можно осуществить, например, в средней зоне цилиндрической части, причем в случае гидравлического цилиндра большая рабочая зона достигается благодаря использованию более длинного поршневого рычага.

Альтернативно или дополнительно к изложенному выше, первый опорный рычаг 23 может также перемещаться при помощи отдельного исполнительного механизма 22ʹ, такого как гидравлический цилиндр, показанный на ФИГ. 6, первый конец которого присоединен к раме 13 обрабатывающей установки при помощи отдельной оси 25ʹ поворота, расположенной на некотором расстоянии от второй оси 25 поворота, при этом второй конец гидравлического цилиндра присоединен в качестве отдельной оси поворота к концу первого опорного рычага 23 на стороне питателя или к такой же горизонтальной оси относительно первой оси 24 поворота первого опорного рычага. Альтернативно, исполнительный механизм 22ʹ можно присоединить первым концом также ко второй оси 25 поворота первого опорного рычага 23 или к такой же горизонтальной оси относительно указанной горизонтальной оси или на некотором расстоянии от нее, а вторым концом - к питателю 11, предпочтительно к оси 24ʹ поворота, расположенной в корпусной конструкции питателя на некотором расстоянии от первой оси 24 поворота первого опорного рычага 23. На выбор расстояния влияет, например, движущая сила, создаваемая применяемым исполнительным механизмом. Кроме того, первый опорный рычаг 23 может дополнительно содержать фиксирующее средство, обеспечивающее возможность фиксации питателя в рабочем и(или) транспортном положениях.

Обрабатывающая установка предпочтительно содержит также стенку 60, показанную на ФИГ. 11, назначение которой состоит в предотвращении падения материала, подаваемого под питателем 11. Стенка 60 предпочтительно изготовлена из износостойкого материала, такого как резина. Стенка 60 предпочтительно расположена на одной горизонтальной оси с первой осью 19 поворота опорного рычага 17, причем верхняя часть стенки 60 всегда находится на подходящем расстоянии от нижней поверхности транспортера питателя 11. В наиболее предпочтительном случае горизонтальная ось, соответствующая третьей оси 19 поворота, расположена как можно ближе к зазору между стенкой 60 и транспортером питателя 11, чтобы мог быть задан как можно меньший размер зазора, при котором все же возможно свободное перемещение стенки 60 относительно питателя 11 в различных рабочих положениях.

На ФИГ. 2 показана установка для обработки минерального материала согласно одному из вариантов осуществления изобретения в транспортном положении, в котором оси 18, 19 поворота второго рычага 17 расположены по существу на расстоянии друг от друга относительно горизонтальной плоскости. Питатель 11 находится в нижнем положении, поэтому его высота над землей является наименьшей. Угол α второго опорного рычага 17, показанный на ФИГ. 6, предпочтительно составляет около 90 градусов, но он также может быть больше или меньше. При угле, превышающем 90 градусов, питатель дополнительно опускается и, в то же время, угол первого опорного рычага 23 начинает уменьшаться, причем транспортную длину и высоту можно дополнительно уменьшить, если начальный конец питателя можно перемещать в направлении грохота.

На ФИГ. 3 показана установка для обработки минерального материала согласно одному из вариантов осуществления изобретения в первом рабочем положении, которое достигается, когда гидравлический цилиндр 22 в положении, показанном на ФИГ. 2, 6, перемещает второй опорный рычаг 17 относительно четвертой оси 18 поворота, причем второй опорный рычаг поворачивается по часовой стрелке и поднимает питатель вверх, одновременно перемещая питатель 11 в направлении обрабатывающего устройства 10. Угол α уменьшается, второй опорный рычаг проходит верхнюю мертвую точку (вертикальная плоскость перпендикулярна земле) и устанавливается предпочтительно под углом αʹ относительно вертикальной плоскости. В то же время, первый опорный рычаг 23 движется по часовой стрелке относительно второй оси 25 поворота, при этом угол β уменьшается и устанавливается предпочтительно равным углу βʹ, который существенно меньше, чем угол β. Фиксирующее средство 20, функционирование которого подробнее описано со ссылкой на ФИГ. 9, соприкасается с корпусом 13 обрабатывающего устройства, причем второй опорный рычаг и его нижняя четвертая ось 18 поворота по существу неподвижны относительно корпуса 13. После этого один или оба конца грохота могут быть подняты или опущены, как описано ниже, причем питатель всегда расположен по существу в одном и том же месте относительно грохота, поэтому его не нужно перемещать относительно грохота при переходе между различными рабочими положениями.

Третий опорный рычаг 14 поднимается вверх на некоторое расстояние, как показано на ФИГ. 3, причем угол наклона грохота увеличивается по отношению к горизонтальной плоскости. Конец питателя 11 на стороне грохота перемещается вместе с корпусом 13, при этом его второй конец перемещается по существу относительно горизонтальной плоскости, когда первый опорный рычаг 23 перемещается по часовой стрелке относительно второй оси 25 поворота, при этом угол βʹ, показанный на ФИГ. 7, уменьшается и, в конечном счете, проходит верхнюю мертвую точку.

На ФИГ. 4 показана установка для обработки минерального материала согласно одному из вариантов осуществления изобретения во втором рабочем положении, обеспечивающем больший угол наклона грохота 10. Корпус 13 перемещается по часовой стрелке относительно оси 27 поворота, когда третий опорный рычаг 14 поднимается вверх. Передний конец питателя 11 поднимается вверх вместе с корпусом 13, при этом задний конец питателя перемещается в направлении грохота, а первый опорный рычаг 13 движется по часовой стрелке относительно второй оси 25 поворота, причем, в конечном счете, первый опорный рычаг 23 оказывается наклоненным под углом βʹ относительно горизонтальной плоскости в сторону грохота.

На ФИГ. 5 показана установка для обработки минерального материала согласно одному из вариантов осуществления изобретения в третьем рабочем положении, которое предпочтительно является положением обслуживания грохота 10. Третий опорный рычаг 14 поднят в верхнее положение, а второй опорный рычаг 31, 32 будет подниматься в верхнее положение, при котором корпус 13 перемещается против часовой стрелки относительно оси 27 поворота, а также относительно пятой оси 15 поворота, при этом питатель 11 перемещается по часовой стрелке относительно третьей оси 19 поворота, а первый опорный рычаг 23 перемещается против часовой стрелки относительно рамы обрабатывающей установки. Когда оба конца грохота подняты в верхнее положение, можно выполнить требуемые операции обслуживания, регулировки или ремонта, как, например, удаление засоров или замену нижней деки грохота.

Первый опорный рычаг 23 находится в рабочих положениях, всегда по существу параллельных вертикальной плоскости, расположенной под прямым углом вверх. Угол βʹ предпочтительно составляет ±10° относительно вертикальной плоскости, а наиболее предпочтительно представляет собой вертикальный прямой угол. Положение первого опорного рычага 23, как можно более вертикальное, обеспечивает наилучшую вертикальную опору для первого конца питателя 11.

Второе соединительное средство согласно настоящему изобретению более подробно показанное на ФИГ. 8-ФИГ. 10, содержит второй опорный рычаг 17, третью ось 19 поворота и четвертую ось 18 поворота, расположенные на некотором расстоянии друг от друга, предпочтительно на противоположных концах второго опорного рычага. Кроме того, второй опорный рычаг 17 может содержат отдельную ось 41 поворота для присоединения к средству перемещения, но, в качестве альтернативного варианта, третья ось 19 поворота также подходит для этой цели. Боковой профиль второго опорного рычага 17, если смотреть со стороны третьей оси 19 поворота в направлении четвертой оси 18 поворота, предпочтительно расширяется. Второй опорный рычаг 17 содержит первый боковой профиль 45, выполненный как одно целое с опорным рычагом. Кроме того, второй опорный рычаг содержит второй боковой профиль 44, прикрепленный к опорному рычагу в виде отдельной детали 20. Помимо этого, второй опорный рычаг 17 содержит первую опорную поверхность 43 и вторую опорную поверхность 42, при помощи которых опорный рычаг приводится по существу в неподвижное состояние относительно корпуса 13 обрабатывающего устройства в транспортном и рабочем положениях.

На ФИГ. 8 показано второе соединительное средство согласно одному из вариантов осуществления изобретения в первом положении, которое предпочтительно представляет собой транспортное положение питателя. В этом положении оси 18, 19 поворота расположены относительно друг друга по существу в направлении горизонтальной плоскости. Иными словами, под вышеуказанным понимают такое положение, при котором расстояние между линией H18, направленной по горизонтальной плоскости и проходящей через четвертую ось 18 поворота, и линией H19, направленной по горизонтальной плоскости и проходящей через третью ось 19 поворота, меньше, чем расстояние между линией V18, направленной по вертикальной плоскости и проходящей через четвертую ось 18 поворота, и линией V19, направленной по вертикальной плоскости и проходящей через третью ось 19 поворота.

Четвертая ось 18 поворота и первая опорная поверхность 43 соприкасаются с корпусом обрабатывающего устройства, например, когда тяговая сила гидравлического цилиндра и(или) гравитационная сила питателя воздействуют на первую ось поворота, при этом питатель расположен неподвижно относительно корпуса 13 обрабатывающего устройства и рамы 12 обрабатывающей установки.

Третья ось 18 поворота перемещается относительно четвертой оси 18 поворота по круговой симметричной траектории, являющейся оптимальной, когда требуется перемещать питатель 11 относительно обрабатывающего устройства как в горизонтальном, так и в вертикальном направлениях.

На ФИГ. 9 показано второе соединительное средство согласно одному из вариантов осуществления изобретения во втором положении, которое предпочтительно представляет собой рабочее положение питателя. В этом положении третья ось 19 поворота и четвертая ось 18 поворота расположены относительно друг друга по существу в направлении вертикальной плоскости. Иными словами, под вышеуказанным понимают такое положение, при котором расстояние между линией V18, направленной по вертикальной плоскости и проходящей через четвертую ось 18 поворота, и линией V19, направленной по вертикальной плоскости и проходящей через третью ось 19 поворота, меньше, чем расстояние между линией H18, направленной по горизонтальной плоскости и проходящей через четвертую ось 18 поворота, и линией H19, направленной по горизонтальной плоскости и проходящей через третью ось 19 поворота.

Четвертая ось 18 поворота и вторая опорная поверхность 42 соприкасаются с корпусом 13 обрабатывающего устройства, например, когда тяговая сила гидравлического цилиндра и(или) гравитационная сила питателя воздействуют на третью ось поворота. В предпочтительном варианте осуществления вторая опорная поверхность 42 и корпус 13 обрабатывающего устройства образуют наклонную поверхность относительно горизонтальной плоскости, причем вес питателя 11 вместе со вторым опорным рычагом, наклоненным в направлении перемещения обрабатываемого материала, прижимает опорную поверхность 42 к корпусу 13 обрабатывающего устройства. При этом второй опорный рычаг 17 делается неподвижным, причем для фиксации питателя не требуются отдельные фиксирующие штифты или клинья. Вместе с гидравлическим цилиндром может использоваться запорный клапан, позволяющий во время работы удерживать цилиндр в состоянии без давления, однако предотвращающий перемещение рычага цилиндра, при этом питатель будет надежно оставаться в своем рабочем положении и его не потребуется перемещать отдельно при изменении угла наклона грохота, вместо этого питатель 11 адаптируется к движению грохота 12 при помощи третьей оси 19 поворота и первого опорного рычага 23, а также осей 24 и 25 поворота.

На ФИГ. 10 показано второе соединительное средство согласно одному из вариантов осуществления изобретения в третьем положении, представляющем собой альтернативное транспортное положение. В третьем положении третья ось 19 поворота расположена ниже четвертой оси 18 поворота, если смотреть относительно горизонтальной плоскости. Иными словами, под вышеуказанным понимают такое положение, при котором расстояние между линией V18, направленной по вертикальной плоскости и проходящей через четвертую ось 18 поворота, и линией V19, направленной по вертикальной плоскости и проходящей через третью ось 19 поворота, меньше, чем расстояние между линией H18, направленной по горизонтальной плоскости и проходящей через четвертую ось 18 поворота, и линией H19, направленной по горизонтальной плоскости и проходящей через третью ось 19 поворота. Таким образом, питатель 11 можно дополнительно опустить вниз и, в то же время, переместить в горизонтальной плоскости по направлению к грохоту, что позволяет дополнительно уменьшить общую длину и ширину обрабатывающей установки.

Опорные поверхности 42 и 43, показанные на ФИГ. 8-ФИГ. 10, можно альтернативно реализовать, например, так, чтобы первая сторона или боковой профиль 45 второго опорного рычага 17 могли действовать в качестве опорной поверхности, заменяющей опорную поверхность 43, или дополнительной опорной поверхности.

Альтернативно, фиксирующее устройство питателя 11 можно расположить относительно корпуса питателя, например, так, чтобы боковой профиль 44 соприкасался с корпусом питателя в транспортном положении и, соответственно, боковой профиль можно выполнить так, чтобы он соприкасался с корпусом питателя в рабочем положении. Тогда третья ось 19 поворота была бы по существу неподвижной, а четвертая ось 18 поворота обеспечивала бы возможность перемещения между грохотом 10 и питателем 11 при переходе между различными рабочими положениями.

Хотя это положение в предпочтительном варианте осуществления настоящего изобретения является транспортным, с его помощью, используя отдельный рабочий рычаг, поворачиваемый вокруг оси в его центральной части, можно также установить питатель в рабочее положение.

Приведенное выше описание содержит неограничивающие примеры некоторых вариантов осуществления настоящего изобретения. Специалисту понятно, что изобретение не ограничивается приведенными деталями и может быть реализовано с помощью других эквивалентных средств. Некоторые из признаков раскрытых выше вариантов осуществления могут успешно использоваться без применения других признаков.

Так, может применяться несколько опорных рычагов 14, 23, 17, 31, 32 и осей 15, 16, 18, 19, 24, 25, 27, 28 поворота, связанных с ними, а также исполнительных механизмов 14, 22, 26, расположенных рядом друг с другом, например, на обеих сторонах обрабатывающей установки или дополнительно, между обеими сторонами.

Поворотный опорный рычаг 14, 23, 17, 31, 32 предпочтительно является рычагом фиксированной длины, но он может также иметь изменяемую длину или представлять собой исполнительный механизм, такой как гидравлический цилиндр или эквивалентное устройство.

Питатель 11 может содержать один или несколько следующих компонентов: пластинчатый транспортер, ленточный транспортер, вибрационный питатель, питатель для отделения крупной фракции.

Обрабатывающее устройство 10 согласно настоящему изобретению может представлять собой грохот или дробилку, при этом обрабатывающая установка согласно настоящему изобретению может представлять собой установку грохочения или дробильную установку, или их комбинацию, которая может являться стационарной установкой, гусеничной установкой, колесной установкой, а также установкой, перемещаемой или поддерживаемой ходовыми роликами или ножками. Установка для обработки материала может также содержать обрабатывающее устройство, пригодное для утилизации металлических материалов, такое как измельчитель.

В качестве исполнительного механизма 14, 22, 26 может также использоваться, дополнительно к гидравлическому цилиндру, электрический цилиндр или другой исполнительный пневматический механизм. Кроме того, для перемещения опорных рычагов 14, 23, 17, 31, 32 может использоваться гидравлический или электрический двигатель с непосредственным приводом или коробкой передач.

По существу, приведенное выше описание должно рассматриваться просто в качестве иллюстрации принципов изобретения, но не в качестве его ограничения. Таким образом, объем настоящего изобретения ограничивается только прилагаемой формулой изобретения.

1. Установка для обработки материала, содержащая

раму (12),

устройство (10) для обработки материала,

корпус (13) устройства (10) для обработки материала, шарнирно присоединенный к раме (12),

питатель (11) для подачи материала к обрабатывающему устройству (10),

первое соединительное средство, которое содержит первый поворотный опорный рычаг (23), имеющий первую ось (24) поворота и вторую ось (25) поворота, расположенные на первом расстоянии друг от друга, при этом первая ось (24) поворота присоединена к первому концу питателя (11), а

вторая ось (25) поворота присоединена к раме (12) обрабатывающей установки для перемещения первого конца питателя (11),

отличающаяся тем, что дополнительно содержит

второе соединительное средство, содержащее второй поворотный опорный рычаг (17), имеющий третью ось (19) поворота и четвертую ось (18) поворота, расположенные на втором расстоянии друг от друга, причем второй поворотный опорный рычаг (17) шарнирно присоединен третьей осью (19) поворота ко второму концу питателя (11), а четвертая ось (18) поворота присоединена к корпусу (13) обрабатывающего устройства (10) для перемещения второго конца питателя, и

исполнительный механиз