Способ получения нанокомпозитных материалов на основе полимерных матриц и наноразмерных наполнителей - наночастиц

Иллюстрации

Показать всеИзобретение относится к области изготовления нанокомпозитных материалов на основе ароматического полиимида и смесей наночастиц различных типов, которые могут найти применение для изготовления композиционных материалов, а именно стеклопластиков, углепластиков, органопластиков. Описан способ получения нанокомпозитных материалов, характеризующийся тем, что в качестве наноразмерного наполнителя используют смеси различных наночастиц, как минимум двух типов: наночастиц слоевой геометрии, нановолокон, нанотрубок и наноконусов/дисков, вводимых в полимер одновременно или последовательно. Наночастицы вводят в полимер одновременно или последовательно при перемешивании механической мешалкой в течение 24 часов при скорости 1000 об/мин. При этом хотя бы один из нескольких типов используемых наночастиц может быть внесен в полимерную матрицу на стадии ее синтеза (in situ полимеризация). Из полученного нанокомпозитного раствора с помощью щелевой фильеры отливают пленки, сушат их в течение 2 ч при температурах 80°С или 70°С с последующей термообработкой в режиме нагрева до 360°С со скоростью 5 град/мин или до 250°С со скоростью 3 град/мин и выдержкой при этой температуре в течение 15 или 30 мин соответственно. Технический результат – обеспечение полимерного материала с высокой суммарной концентрацией наночастиц, при которой концентрация наночастиц каждого типа остается достаточно низкой для того, чтобы они оставались однородно распределенными в объеме полимера и не образовывали агрегатов, что обеспечивает повышенный уровень таких механических характеристик, как модуль упругости, прочности и предел пластичности. 1 з.п. ф-лы, 1 ил., 1 табл., 7 пр.

Реферат

Предложение относится к области изготовления нанокомпозитных материалов на основе полимерных матриц, относящихся к классу ароматических полиимидов, и наночастиц, а также композиционных материалов (стеклопластиков, углепластиков, органопластиков и др.) на основе нанокомпозитного полимерного связующего для космической, авиационной, автомобиле- и судостроительной промышленности, электроники, энергетики, приборостроения и других областей техники.

Разработка перспективных технологий создания полимерно-неорганических нанокомпозитных материалов - одна из наиболее перспективных и динамично развивающихся областей современного материаловедения. Замена традиционных полимерных материалов композитами на основе тех же полимеров, наполненными различными наночастицами, позволяет добиться существенного повышения уровня свойств материалов - повысить механическую прочность и жесткость материала, термостойкость, улучшить ряд других свойств [L. Peponi, D. Puglia, L. Torre, L. Valentini, J.M. Kenny. Processing of nanostructured polymers and advanced polymeric based nanocomposites. Material Science and Engineering, R, 2014. vol. 85, p. 1-46; A.M. Валенков, И.В. Гофман, K.C. Носов, В.М. Шаповалов, В.Е. Юдин. Полимерные композиционные системы, модифицированные аллотропными соединениями углерода (обзор). Журнал прикладной химии. 2011. Т. 84. Вып. 5. С. 705-720].

Хорошо известно, что глубина воздействия нанонаполнителя на свойства материала возрастает по мере увеличения концентрации наночастиц в матрице. Однако на практике эти концентрации удается варьировать в довольно узких пределах: обычно концентрации вводимых в полимер наночастиц составляют единицы процентов. В силу высокой поверхностной активности наночастиц они характеризуются выраженной тенденцией к агрегации и агломерации с образованием кластеров, стопок (нанослои) и пачек-жгутов (частицы цилиндрической формы) отдельных наночастиц. Образование таких агрегатов приводит к гетерогенизации структуры материала и к резкому снижению эффективности воздействия нанонаполнителя на его свойства.

Соответственно, важнейшим этапом любых технологий приготовления нанокомпозитных материалов является процесс введения наночастиц наполнителя в объем матричного полимера. Задачей, которую необходимо решить при организации этого процесса, является обеспечение однородного распределения вводимых наночастиц в объеме матрицы. От того, насколько успешно решена эта задача, зависит предельная концентрация нанонаполнителя, которую удается создать в нанокомпозитном материале без потери положительного эффекта.

Для решения этой задачи применяются различные приемы. Например, для получения однородной смеси неорганических наночастиц с матричным полимером последний, также в нанодиспергированной форме, смешивается с наночастицами в специальном двухкамерном перемешивающем агрегате с предварительной ионизацией смешиваемых компонентов [Патент RU 2301771].

В ряде патентов для достижения однородного распределения наночастиц в полимере использовано ультразвуковое воздействие как на стадии предварительной подготовки суспензии наночастиц, так и непосредственно при изготовлении нанокомпозита, иногда - в сочетании с действием магнитного поля [Патенты RU 2500695, RU 2415884, RU 2523716].

Для получения оптимальных свойств нанокомпозита делаются также попытки оптимизировать геометрические характеристики вводимых в полимер наночастиц, например использовать многослойные углеродные частицы тороподобной формы размером от 15 до 150 нм [Патент RU 2437902].

Наконец, для снижения интенсивности агрегации наночастиц их во многих случаях подвергают поверхностной химической обработке перед введением в полимер [Патент RU 2539588 (обработка наноглины), RU 2528985, RU 2529217 (обработки углеродных нанотрубок)].

Все перечисленные способы получения нанокомпозитов направлены в конечном итоге на повышение однородности распределения наночастиц в объеме полимера и за счет этого на получение качественных нанокомпозитов с расширенным диапазоном концентраций наночастиц, которые могут быть введены в полимер до начала интенсивных процессов агрегации. Однако реально для каждого вида нанонаполнителя существует определенный предел этой концентрации, превышение которого не приводит к дальнейшему повышению уровня свойств материала.

Основным недостатком перечисленных выше и многих подобных решений является тот факт, что они дают возможность предотвращения процессов агрегации наночастиц лишь в достаточно узком диапазоне их концентраций в нанокомпозитном материале и, как следствие, позволяют достичь весьма ограниченного повышения уровня характеристик материала, в первую очередь - механических свойств. При выходе же за верхнюю границу этого диапазона имеет место развитие интенсивных агрегационных процессов и, как следствие, наблюдается существенное замедление и прекращение роста механических характеристик материала, а в ряде случаев - даже их снижение [D.R. Paul, L.M. Robeson. Polymer nanotechnology: Nanocomposites // Polymer. 2008. V. 49. № 15. H. 3187-3204].

Предлагаемое в данной заявке решение направлено на дальнейшее расширение этого диапазона концентраций наночастиц, введение которых в полимерные матрицы не приводит к развитию агрегационных процессов.

Технической задачей и положительным результатом предлагаемого способа являются возможность повышения предельной концентрации наночастиц, вводимых в полимерную матрицу, а именно в объем полимеров, относящихся к классу ароматических полиимидов, до начала развития процессов их агломерации и, соответственно, обеспечение повышенного уровня характеристик нанокомпозитных материалов, в первую очередь таких механических характеристик, как модуль упругости, предел пластичности и прочностные свойства.

Указанный технический результат достигается в предлагаемом способе получения нанокомпозитных материалов на основе полиимидных матриц и наноразмерных наполнителей - наночастиц как минимум двух типов: наночастиц слоевой геометрии, нановолокон, нанотрубок и наноконусов/дисков, за счет совместного или последовательного введения определенных количеств этих наночастиц в объем матричного полимера. При этом концентрация наночастиц каждого типа остается достаточно низкой для того, чтобы они оставались однородно распределенными в объеме полимера и не образовывали агрегатов, а суммарная концентрация наночастиц оказывается достаточно высока для того, чтобы обеспечить значительный выигрыш в свойствах полученного нанокомпозита. Для обеспечения результата в матричный полимер могут быть введены наночастицы двух и более различных типов. При этом все наночастицы перед их использованием подвергают вакуумной сушке в течение 1 часа при температурах 140-150°С и давлении 0.05-0.5 Па. Для приготовления однородных дисперсий наночастиц в растворителе перед их введением в раствор полимера используют ультразвуковые методы диспергирования, а смеси раствора полимера и дисперсии наночастиц гомогенизируют с помощью механических перемешивающих устройств лопастного типа в течение 24 часов при скорости 1000 об/мин. Полученный нанокомпозитный раствор, содержащий полимер и однородно распределенные в нем наночастицы нескольких видов, используют для изготовления пленок с улучшенными механическими характеристиками, для чего пленки, отлитые из нанокомпозитных растворов на плоские подложки с помощью фильер-шаблонов с регулируемым зазором, подвергают сушке в течение 2 часов при 80 или 90°С с последующей термообработкой в режиме нагрева до 250°С со скоростью 3 град/мин или до 360°С со скоростью 5 град/мин с последующей выдержкой при этой температуре в течение 30 или 20 мин соответственно.

При этом наночастицы хотя бы одного из используемых типов могут быть введены в полимерную матрицу на стадии ее синтеза (in-situ полимеризация). В данном варианте технологического процесса получения нанокомпозитного материала на первом этапе проводят диспергирование наночастиц в апротонном растворителе, после чего в дисперсию вносят рассчитанное количество ароматического диамина, который растворяют в дисперсии, а затем в подготовленную таким образом реакционную среду вносят расчетное количество ароматического диангидрида и при интенсивном перемешивании проводят реакцию поликонденсации при температуре 22-25°С в течение 4-6 час до прекращения роста вязкости раствора.

Для приготовления нанокомпозитного материала могут быть использованы различные виды углеродных наночастиц, и одним из типов наночастиц, вводимых в полимерную матрицу, могут быть углеродные наноконусы/диски.

В качестве полимерных матриц при приготовлении нанокомпозитов по описываемому методу могут быть использованы различные полиимиды, в частности термопластичные ароматические полиимиды, содержащие четыре и более ароматических циклов в элементарном звене.

В результате реализации перечисленных технических решений удается ввести в полимер наночастицы в суммарных концентрациях, превышающих максимальные концентрации наночастиц одного типа, которые могут быть эксфолиированы в полимере до начала их интенсивной агрегации, за счет чего достигается более существенный рост величин механических характеристик материала, чем реализуемый при введении наночастиц одного типа в концентрации, равной сумме концентраций различных наночастиц, вводимых в соответствии с предлагаемым способом.

Более полно способ раскрывается на приводимых ниже примерах.

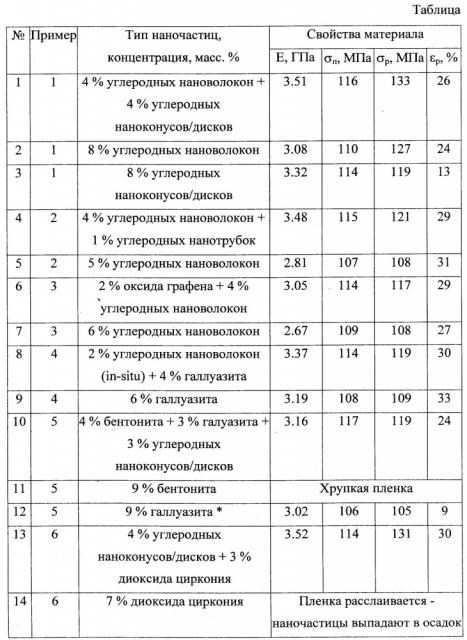

Пример 1. В стеклянную пробирку, содержащую 10 мл N,N-диметилформамида, вносят 280 мг углеродных нановолокон (поставщик - Sigma-Aldrich, № по каталогу 719803) и 280 мг углеродных наноконусов/дисков (поставщик - фирма Strem Chemicals, Inc.). Смесь подвергают диспергированию с помощью ультразвукового диспергатора (частота 22 кГц, мощность излучения - 2 кВт/м2, длительность диспергирования - 60 минут). Полученную дисперсию вводят в 50 г раствора полиамидокислоты - форполимера поли-4,4'-оксидифениленпиромеллит-имида (раствор в N,N-диметилформамиде концентрацией 15%) и проводят диспергирование смеси с помощью верхнеприводной механической мешалки (1000 об/мин) в течение 24 часов. Из полученного нанокомпозитного раствора на стеклянных подложках формуют тестовые пленки с помощью щелевой фильеры-шаблона с регулируемым зазором. Пленки сушат в вакуумном термостате 2 часа при температуре 80°С, а затем подвергают циклизационной термообработке: нагреву до 360°С со скоростью 5 град/мин с последующей выдержкой при этой температуре в течение 15 минут. Характеристики полученных в результате нанокомпозитных пленок, а также пленок на основе того же полимера, содержащих 280×2=560 мг углеродных нановолокон либо углеродных наноконусов/дисков, полученных по описанной методике, приведены в таблице.

Пример 2. В стеклянную пробирку, содержащую 10 мл N-метилпирролидона, вносят 280 мг углеродных нановолокон (поставщик - Sigma-Aldrich, № по каталогу 719803) и 70 мг многостенных углеродных нанотрубок (поставщик - Sigma-Aldrich, № по каталогу 773840), предварительно карбоксилированных путем кипячения в концентрированной азотной кислоте (67%) в течение 20 часов с последующей отмывкой в дистиллированной воде до получения нейтрального значения рН и лиофильной сушкой. Дальнейшую подготовку дисперсии наночастиц проводят по режиму, описанному в примере 1. Полученную дисперсию вводят в 38 г раствора полиамидокислоты, синтезированной на основе диангидрида 1,3-бис(3',4,-дикарбоксифенокси)бензола и 4,4'-бис(4'-аминофенокси)дифенила (раствор в N-метилпирролидоне концентрацией 20%) и проводят диспергирование смеси с помощью верхнеприводной механической мешалки (1000 об/мин) в течение 24 часов. Из полученного нанокомпозитного раствора на стеклянных подложках формуют тестовые пленки с помощью щелевой фильеры. Пленки сушат в вакуумном термостате 2 часа при температуре 70°С, а затем подвергают циклизационной термообработке: нагреву до 250°С со скоростью 3 град/мин с последующей выдержкой при этой температуре в течение 30 минут. Характеристики полученных в результате нанокомпозитных пленок, а также полученных по описанной методике пленок на основе того же полимера, содержащих 350 мг углеродных нановолокон, приведены в таблице.

Пример 3. В стеклянную пробирку, содержащую 10 мл N-метилпирролидона, вносят 140 мг оксида графена (поставщик - Sigma-Aldrich, № по каталогу 763713) и 280 мг углеродных нановолокон (поставщик - Sigma-Aldrich, № по каталогу 719803). Дальнейшую подготовку дисперсии наночастиц проводят по режиму, описанному в примере 1. Полученную дисперсию вводят в 38 г раствора полиамидокислоты, синтезированной на основе диангидрида 1,3-бис(3',4,-дикарбоксифенокси)бензола и 4,4' бис(4''-аминофенокси)дифенилсульфона (раствор в N-метилпирролидоне концентрацией 20%). Дальнейший режим приготовления нанокомпозитных пленок аналогичен описанному в примере 2. Характеристики полученных в результате нанокомпозитных пленок, а также полученных по описанной методике пленок на основе того же полимера, содержащих 420 мг углеродных нановолокон, приведены в таблице.

Пример 4. В 60 мл N-метилпирролидона вносят 280 мг углеродных нановолокон (поставщик - Sigma-Aldrich, № по каталогу 719803), смесь подвергают диспергированию с помощью ультразвукового диспергатора (частота 22 кГц, мощность излучения - 2 кВт/м2, длительность диспергирования - 60 минут). Полученную дисперсию помещают в трехгорлую колбу, снабженную механической мешалкой. Колбу помещают в ультразвуковую ванну (частота 22 кГц, мощность ультразвуковых колебаний - 100 Вт). Затем в ту же колбу в токе аргона вносят 8.4 г 4,4'-бис(4''-аминофенокси)дифенила и перемешивают 5-10 мин с использованием верхнеприводной мешалки и ультразвука. Затем в реакционную смесь под током аргона вносят 7.9 г диангидрида 1,3-бис(3',4,-дикарбоксифенокси)бензола. Перемешивание и диспергирование ультразвуком реакционной смеси проводят 2 часа, затем ультразвук отключают и раствор нанокомпозиции на основе полиамидокислоты, образовавшейся в результате реакции, перемешивают еще 2 часа до прекращения роста вязкости. После этого в смесь вносят рассчитанное количество фталевого ангидрида для блокирования концевых аминогрупп полиамидокислоты. Перемешивание продолжают еще 3 часа под аргоном. Одновременно с последним этапом синтеза нанокомпозитного раствора (in situ поликонденсация) готовят дисперсию 280 мг гидросиликатных нанотрубок галлуазита (поставщик - Sigma-Aldrich, № по каталогу 685445) в 5 мл N-метилпирролидона по той же методике, что была описана в начале данного примера для приготовления суспензии углеродных нановолокон. Дальнейшее введение суспензии галлуазита в нанокомпозитный раствор и приготовление пленок нанокомпозиции «полиимид-углеродные нановолокна-галлуазит» проводят по методике, описанной в примере 2. Характеристики полученных в результате нанокомпозитных пленок приведены в таблице. Перед введением в растворитель поверхность галлуазита модифицируют путем обработки пиридином по методу, описанному в [И.В. Гофман, В.М. Светличный, В.Е. Юдин, А.В. Добродумов, А.Л. Диденко, И.В. Абалов, Э.Н. Корыткова, В.В. Гусаров, А.И. Егоров. Модификация пленок термостойких полиимидов добавками гидросиликатных и углеродных наночастиц с различной геометрией. Журнал общей химии. 2007. Т. 77. № 7. С. 1075-1080].

Пример 5. В круглодонную стеклянную колбу емкостью 250 мл вводят 150 г дистиллированной воды, в которой затем растворяют 10.25 г хлорида 4-феноксифениламмония (ХФФА), подогревая раствор до 60-80°С в течение 1 часа. После этого в реакционный раствор при 60-80°С вводят мелкодисперсный бентонит (поставщик - Sigma-Aldrich, № по каталогу 682659) в количестве 12 г и при интенсивном перемешивании проводят его интеркалирование при постоянной температуре в течение 6-8 часов. После завершения реакции интеркалированный бентонит выделяют с помощью центрифугирования (4500 об/мин), после чего сушат в вакууме при температуре 40-45°С в течение 24 часов.

В 60 мл N-метилпирролидона вносят 540 мг интеркалированного бентонита, смесь подвергают диспергированию с помощью ультразвукового диспергатора (частота 22 кГц, мощность излучения - 2 кВт/м2, длительность диспергирования - 60 минут). Полученную дисперсию помещают в трехгорлую колбу, снабженную механической мешалкой. Колбу помещают в ультразвуковую ванну (частота 22 кГц, мощность ультразвуковых колебаний - 100 Вт). Затем в ту же колбу в токе аргона вносят 8.7 г 4,4'-бис-(4''-аминофенокси)дифенилсульфона и перемешивают 10 мин с использованием верхнеприводной мешалки и ультразвука. Затем в реакционную смесь под током аргона вносят 8.4 г диангидрида 1,3-бис(3',4,-дикарбоксифенокси)бензола. Перемешивание и диспергирование ультразвуком реакционной смеси проводят 2 часа, затем ультразвук отключают и раствор нанокомпозиции на основе полиамидокислоты, образовавшейся в результате реакции, перемешивают еще 2 часа до прекращения роста вязкости. После этого в смесь вносят рассчитанное количество фталевого ангидрида для блокирования концевых аминогрупп полиамидокислоты. Перемешивание продолжают еще 3 часа под аргоном.

Одновременно с последним этапом синтеза нанокомпозитного раствора (in situ поликонденсация) в пробирку, содержащую 5 мл N-метилпирролидона, водят 400 мг гидросиликатных нанотрубок галлуазита (поставщик - Sigma-Aldrich, № по каталогу 685445) и 310 мг углеродных наноконусов/дисков (поставщик - фирма Strem Chemicals, Inc.), смесь подвергают диспергированию с помощью ультразвукового диспергатора (частота 22 кГц, мощность излучения - 2 кВт/м2, длительность диспергирования - 60 минут). Дальнейшее введение полученной суспензии наночастиц двух типов в нанокомпозитный раствор и приготовление пленок нанокомпозиции «полиимид-бентонит-галлуазит-углеродные наноконусы/диски» проводят по методике, описанной в примере 2. Характеристики полученных в результате нанокомпозитных пленок приведены в таблице.

Пример 6. В стеклянную пробирку, содержащую 10 мл N,N-диметилформамида, вносят 280 мг углеродных наноконусов/дисков (поставщик - фирма Strem Chemicals, Inc.) и 210 мг сферических наночастиц диоксида циркония (синтезируются в Институте высокомолекулярных соединений РАН по методике, описанной в [В.Е. Юдин, А.Н. Бугров, А.Л. Диденко, В.Е. Смирнова, И.В. Гофман, С.В. Кононова, Р.В. Кремнев, Е.Н. Попова, В.М. Светличный, В.В. Кудрявцев. Композиты мультиблочного (сегментного) алифатического полиэфиримида с наночастицами диоксида циркония. Синтез, механические и первапорационные свойства // Высокомолек. соед. 2014, Б. Т. 56. №6. С. 576-583].

Смесь подвергают диспергированию с помощью ультразвукового диспергатора (частота 22 кГц, мощность излучения - 2 кВт/м2, длительность диспергирования - 60 минут). Полученную дисперсию вводят в 50 г раствора полиамидокислоты - форполимера поли-4,4'-оксидифениленпиромеллит-имида (раствор в N,N-диметилформамиде концентрацией 15%) и проводят диспергирование смеси с помощью верхнеприводной механической мешалки (1000 об/мин) в течение 24 часов. Из полученного нанокомпозитного раствора на стеклянных подложках формуют тестовые пленки с помощью щелевой фильеры. Пленки сушат в вакуумном термостате 1 час при температуре 1000°С, а затем подвергают циклизационной термообработке: нагреву до 360°С со скоростью 5 град/мин с последующей выдержкой при этой температуре в течение 15 минут. Характеристики полученных в результате нанокомпозитных пленок, а также пленок на основе того же полимера, содержащих 490 мг углеродных наноконусов/дисков, полученных по описанной методике, приведены в таблице. Однородные пленки, содержащие эквивалентное количество диоксида циркония, получить не удалось: в процессе сушки раствора форполимера происходило выпадение этих тяжелых сферических наночастиц в осадок.

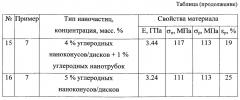

Пример 7. В стеклянную пробирку, содержащую 10 мл N-метилпирролидона, вносят 280 мг углеродных наноконусов/дисков (поставщик - фирма Strem Chemicals, Inc.) и 70 мг многостенных углеродных нанотрубок (поставщик - Sigma-Aldrich, № по каталогу 773840), предварительно карбоксилированных путем кипячения в концентрированной азотной кислоте (67%) в течение 20 часов с последующей отмывкой в дистиллированной воде до получения нейтрального значения рН и лиофильной сушкой. Дальнейшую подготовку дисперсии наночастиц проводят по режиму, описанному в примере 1. Полученную дисперсию вводят в 38 г раствора полиамидокислоты, синтезированной на основе диангидрида 1,3-бис(3',4,-дикарбоксифенокси)бензола и 4,4'-бис(4''-аминофенокси)дифенила (раствор в N-метилпирролидоне концентрацией 20%), и проводят диспергирование смеси с помощью верхнеприводной механической мешалки (1000 об/мин) в течение 24 часов. Из полученного нанокомпозитного раствора на стеклянных подложках формуют тестовые пленки с помощью щелевой фильеры. Пленки сушат в вакуумном термостате 2 часа при температуре 70°С, а затем подвергают циклизационной термообработке: нагреву до 250°С со скоростью 3 град/мин с последующей выдержкой при этой температуре в течение 30 минут. Характеристики полученных в результате нанокомпозитных пленок, а также контрольных пленок, содержащих 5% углеродных наноконусов/дисков, приведены в таблице.

Во всех вышеприведенных примерах используемые наночастицы предварительно, перед приготовлением их дисперсий в растворителе, подвергали вакуумной (0.05-0.5 Па) сушке при температурах 140-150°С в течение 1 часа.

* - визуально заметна агрегация наночастиц в полимере

Обозначения величин, представленных в таблице:

Е - модуль упругости,

σп - предел пластичности,

σp – прочность,

εр - предельная деформация до разрушения.

Таким образом, эффективность разработанного способа определяется тем, что для преодоления эффектов агрегации наночастиц в объеме полимерной матрицы при повышении их концентраций, в дополнение к ранее предлагавшимся для этого способам - ультразвуковому диспергированию и предварительной поверхностной химической обработке наночастиц перед введением их в полимер (которые могут быть использованы и в описываемом методе), реализуется дополнительный прием, заключающийся в использовании не наночастиц одного типа, а комбинаций наночастиц, по меньшей мере, двух различных типов, вводимых в полимерную матрицу одновременно или последовательно в процессе приготовления нанокомпозита. При этом концентрация наночастиц каждого отдельного типа остается достаточно низкой для того, чтобы они не вступали в процессы агрегации, а общая концентрация нанонаполнителя оказывается достаточно высока для того, чтобы обеспечить значительный эффект повышения уровня механических характеристик материала.

Этот эффект наглядно представлен на Фиг. 1, где приведены зависимости относительной величины модуля упругости от концентрации наночастиц в полимерной матрице для нанокомпозитных пленок на основе поли-4, 4'-оксидифениленпиромеллит-имида, наполненных наночастицами различных типов: гидросиликатными нанотрубками галлуазит (1), углеродными нановолокнами (2) и смесями наночастиц этих двух типов, содержащими равные количества компонентов (3). На оси ординат графика на Фиг. 1 представлены отношения модуля упругости нанокомпозитного материала к модулю упругости ненаполненного матричного полимера.

Прием, использованный в описываемом предложении для решения поставленной задачи, позволил, таким образом, достигать более высоких значений таких механических характеристик нанокомпозитного материала, как модуль упругости, предел пластичности и прочностные свойства, чем в случае введения в полимерную матрицу наночастиц одного вида.

1. Способ получения нанокомпозитных материалов на основе полимерных матриц и наноразмерных наполнителей - наночастиц, характеризующийся тем, что в качестве полимерной матрицы используют ароматические полиимиды, а в качестве наноразмерного наполнителя используют смеси наночастиц различных типов, как минимум двух: наночастиц слоевой геометрии, нановолокон, нанотрубок и наноконусов/дисков, вводимых в полимер одновременно или последовательно при перемешивании механической мешалкой в течение 24 ч при 1000 об/мин, из полученного нанокомпозитного раствора с помощью щелевой фильеры отливают пленки, сушат их в течение 2 ч при 80°С или 70°С с последующей термообработкой в режиме нагрева до 360°С со скоростью 5 град/мин или до 250°С со скоростью 3 град/мин и выдержкой при этой температуре в течение 15 или 30 мин соответственно.

2. Способ по п. 1, отличающийся тем, что хотя бы один из нескольких типов используемых наночастиц вводят в полимерную матрицу на стадии ее синтеза (in-situ полимеризация), причем после диспергирования наночастиц в апротонном растворителе в дисперсию вносят рассчитанное количество ароматического диамина, а затем в подготовленную таким образом реакционную среду вносят расчетное количество ароматического диангидрида и перемешивают смесь до прекращения роста вязкости.