Способ и система для контроля состояния группы установок

Иллюстрации

Показать всеГруппа изобретений относится к средствам контроля машин и систем на производственной установке с использованием локальной системы контроля и диагностики. Технический результат – создание средств контроля и диагностики установки. Для этого предложена система, которая содержит базу данных установки, сконфигурированную для хранения наборов правил, включая по меньшей мере одно правило, выраженное как по меньшей мере одно из следующего: модель на основе физики, управляемая данными модель и эмпирическая модель компонента или системы установки и выражение связи выходных данных реального времени с входными данными реального времени. Система содержит также серверный компьютер, сконфигурированный для приема данных компонента установки от панели управления блоком установки, формирования выходных данных виртуальных датчиков с использованием по меньшей мере одного из следующего: модель на основе физики, управляемая данными модель и эмпирическая модель, связанная с компонентом или системой установки, передачи данных компонента установки и сформированных выходных данных виртуальных датчиков в базу данных установки для хранения и в систему визуализации данных для формирования аналитических графиков. 3 н. и 12 з.п. ф-лы, 10 ил.

Реферат

Предпосылки создания изобретения

Изобретение относится, в общем, к операциям, контролю и диагностике механического/электрического оборудования и, в частности, к системам и способам локального контроля оборудования группы установок и избирательного удаленного контроля парка установок.

По меньшей мере некоторые известные промышленные установки, управляющие значительным количеством машин, контролируют и диагностируют исправность таких машин, используя локальную систему управления. Локальная система управления также может передавать значения измеренных параметров технологического процесса в центр контроля, расположенный вне места установки, для хранения, анализа данных и поиска неисправностей. Как правило, сообщаемые данные являются относительно старыми данными с сервера архивных данных и/или передаются в одном направлении из установки в центр контроля парка установок. Чтобы использовать преимущество экспертизы поставщика оборудования с его оборудованием, которое купил владелец установки, инженеру по техническому обслуживанию может потребоваться посещать место установки, чтобы наблюдать сбор данных почти в реальном времени и настраивать имеющиеся контроллеры. Посещения установки являются дорогостоящими и трудоемкими, при этом о них трудно предупреждать в короткий срок.

Сущность изобретения

В одной форме осуществления изобретения локальная система контроля и диагностики для установки содержит клиентскую систему, содержащую интерфейс пользователя и браузер, а также базу данных установки, сконфигурированную для хранения наборов правил, причем наборы правил содержат по меньшей мере одно правило, выраженное как по меньшей мере одно из следующего: модель на основе физики, управляемая данными модель и эмпирическая модель компонента или системы установки и выражение связи выходных данных, поступающих в реальном масштабе времени, с входными данными, поступающими в реальном масштабе времени. Выражение связи касается объекта установки или группы взаимосвязанных объектов. База данных установки также сконфигурирована для приема данных о событиях от системы контроля состояния, связанной с установкой, а система контроля состояния сконфигурирована для анализа данных оборудования установки для оптимизации в реальном времени оборудования и выбранных процессов, контроля состояния и диагностики событий для формирования данных о событиях. Система содержит также серверный компьютер, сконфигурированный для соединения с клиентской системой и базой данных, при этом серверный компьютер также сконфигурирован для приема данных компонента установки от панели управления блоком установки, связанной с датчиками, расположенными у компонента установки, формирования выходных данных виртуальных датчиков с использованием по меньшей мере одного из следующего: модель на основе физики, управляемая данными модель и эмпирическая модель компонента и выражение связи, связанное с компонентом или системой установки, передачи данных компонента установки и сформированных выходных данных виртуальных датчиков в базу данных установки для хранения и в систему визуализации данных для формирования аналитических графиков по запросу пользователя клиентской системы, определения с использованием по меньшей мере одного из следующего: модель на основе физики, управляемая данными модель и набор правил эмпирической модели, рабочего состояния или состояния рабочих характеристик компонента или системы установки почти в реальном времени и вывода выбранной пользователем визуализации, представляющей выбранный компонент или систему установки, причем визуализация включает графики, иллюстрирующие компонент или систему установки, и текстовую информацию, определяющую значения принятых и сформированных данных, касающихся выбранного компонента или системы установки.

В другой форме осуществления изобретения способ контроля машин и систем на производственной установке использует локальную систему контроля и диагностики, которая содержит базу данных по меньшей мере одного набора правил, включающего по меньшей мере одно правило, выраженное как по меньшей мере одно из следующего: модель на основе физики, управляемая данными модель и эмпирическая модель по меньшей мере части машины и/или системы и/или их комбинации. Способ включает прием от датчиков, связанных с локальной системой контроля и диагностики, значений параметров технологического процесса, касающихся работы по меньшей мере части машины и/или системы на установке, определение локальной системой контроля и диагностики значений виртуальных датчиков для параметров технологического процесса, касающихся работы по меньшей мере части машины и/или системы на установке, и формирование локальной системой контроля и диагностики многоуровневой визуализации графических представлений по меньшей мере части машины и/или системы на установке, включая принятые значения параметров технологического процесса и значения виртуальных датчиков, причем каждый уровень визуализации включает более подробное графическое представление, чем предыдущий уровень.

В еще одной форме осуществления изобретения система контроля и диагностики для парка установок содержит клиентскую систему, связанную с каждой установкой, при этом каждая клиентская система содержит интерфейс пользователя и браузер, а также базу данных установки, связанную с каждой установкой, а каждая база данных установки сконфигурирована для хранения наборов правил, относящихся к компонентам, расположенным на этой установке, причем наборы правил содержат по меньшей мере одно правило, выраженное как по меньшей мере одно из следующего: модель на основе физики, управляемая данными модель и эмпирическая модель компонента или системы установки и выражение связи выходных данных, поступающих в реальном масштабе времени, с входными данными, поступающими в реальном масштабе времени, при этом выражение связи касается объекта установки или группы взаимосвязанных объектов, база данных установки также сконфигурирована для приема данных о событиях от системы контроля состояния, связанной с установкой, а система контроля состояния сконфигурирована для анализа данных оборудования установки для оптимизации в реальном времени оборудования и выбранных процессов, контроля состояния и диагностики событий для формирования данных о событиях. Система контроля и диагностики также включает базу данных парка установок, расположенную удаленно от парка установок и сконфигурированную для приема рабочих характеристик и рабочих данных установки от выбираемого числа установок в парке установок, при этом данные рабочих характеристик и рабочие данные установки включают данные предыстории работы установки и данные установки, поступающие почти в реальном времени, и серверный компьютер, сконфигурированный для соединения с клиентскими системами и базой данных, при этом серверный компьютер также сконфигурирован для приема данных компонента установки от панели управления блоком установки, связанной с датчиками, расположенным у компонента установки, формирования выходных данных виртуальных датчиков с использованием по меньшей мере одного из следующего: модель на основе физики, управляемая данными модель и эмпирическая модель и выражение связи, связанное с компонентом или системой установки, передачи данных компонента установки и сформированных выходных данных виртуальных датчиков в базу данных установки для хранения и в систему визуализации данных для формирования аналитических графиков по запросу пользователя клиентской системы, определения с использованием по меньшей мере одного из следующего: модель на основе физики, управляемая данными модель и набор правил эмпирической модели, рабочего состояния или состояния рабочих характеристик компонента или системы установки почти в реальном времени и вывода выбранной пользователем визуализации, представляющей выбранный компонент или систему установки, причем визуализация включает графики, иллюстрирующие компонент или систему установки, и текстовую информацию, определяющую значения принятых и сформированных данных, касающихся выбранного компонента или системы установки.

Краткое описание чертежей

На фиг. 1-10 показаны примеры осуществления способа и системы, описанных здесь.

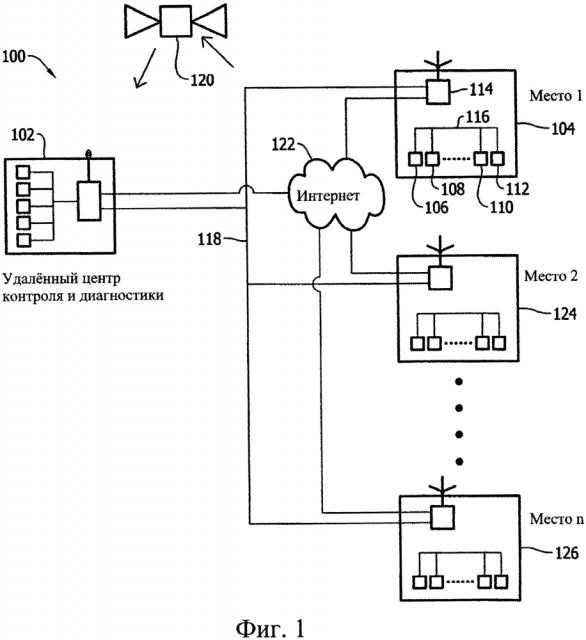

Фиг. 1 представляет собой структурную схему удаленной системы контроля и диагностики в соответствии с примером осуществления данного изобретения.

Фиг. 2 представляет собой структурную схему примера сетевой архитектуры локальной системы контроля и диагностики промышленной установки, такой как распределенная система управления (Distributed Control System, DCS).

Фиг. 3 представляет собой схему примера набора правил, который может использоваться с локальной системой контроля и диагностики (Local Monitoring and Diagnostic System, LMDS), показанной на фиг. 1.

Фиг. 4 представляет собой схему потока данных системы LMDS в соответствии с примером осуществления данного изобретения.

Фиг. 5 представляет собой блок-схему способа контроля состояния и рабочих характеристик компонентов из парка компонентов, которые могут контролироваться из системы LMDS или удаленного центра контроля и диагностики.

Фиг. 6 представляет собой структурную схему системы LMDS, связанную с местом установки и удаленным центром контроля и диагностики.

Фиг. 7 представляет собой снимок экрана вида уровня 1, который может рассматриваться посредством системы LMDS или удаленной системы контроля и диагностики через сетевое соединение.

Фиг. 8 представляет собой снимок экрана вида уровня 2, который может рассматриваться после выбора вкладки контроля из вида уровня 1, показанного на фиг. 7.

Фиг. 9 представляет собой снимок экрана вида уровня 3, который может рассматриваться после выбора вкладки рабочих характеристик из вида уровня 1, показанного на фиг. 7, или вида уровня 2, показанного на фиг. 8.

Фиг. 10 представляет собой снимок экрана вида уровня 4, показывающего результаты измерений вибраций в соответствии с примером осуществления данного изобретения.

Подробное описание изобретения

Последующее подробное описание поясняет варианты выполнения настоящего изобретения посредством примеров и не ограничивает изобретение. Предполагается, что изобретение в целом имеет приложение к аналитическим вариантам и способам управления системами контроля и диагностики установок в промышленных и коммерческих применениях, а также применениях в жилых помещениях.

В настоящем описании элемент или шаг, указанный в единственном числе, не исключает множество элементов или шагов, если такое исключение явно не указано. Кроме того, ссылки на "одну форму осуществления изобретения" не исключают существование дополнительных форм осуществления изобретения, которые также включают указанные технические признаки.

Формы осуществления данного изобретения описывают совместное решение для удаленного доступа к информации, относящейся к рабочим характеристикам и исправности оборудования нефтегазовых турбомашин, посредством сетей, таких как, не ограничиваясь этим, сеть Интернет, которую легко использовать, и интеллектуальная локальная система контроля и диагностики (LMDS) со встроенными усовершенствованными алгоритмами производителя оборудования (Original Equipment Manufacturer, OEM) и наборами правил, связанными с усовершенствованными средствами визуализации, которые улучшают рабочие характеристики оборудования и сокращают затраты и риски.

Система LMDS помогает избежать аварийной остановки блока и определяет ненормальное ухудшение рабочих характеристик посредством определения проблем прежде, чем они происходят, и позволяет выполнить оптимизацию посредством подходящей настройки систем. Система LMDS собирает рабочие данные, предупреждения и информацию о событиях от панели управления блоком, а локальная база данных сохраняет эту информацию на центральном сервере архивных данных и в базе данных на языке структурированных запросов (Structured Query Language, SQL) и посредством заранее заданной модели данных сервисно-ориентированной архитектуры (Service Oriented Architecture, SOA) оборудования представляет ее в высококачественном графическом формате через браузер Интернета.

После входа в систему пользователю представляется вид парка установок уровня 1 на уровне места установки, отображающий сводку состояния для всех производственных линий или линий машин, соединенных на каждом месте. Отображаются ключевые показатели эффективности (Key Performance Indicators, KPI) основного производства, например ход работы, следующая запланированная остановка, а также быстрые "текущие" диаграммы готовности выходного потока и вычисления надежности. Цвета производственных линий на мнемонической схеме отображают состояние самого серьезного предупреждения, имеющего место в каждом блоке, при этом красный цвет используется для предупреждения высокого уровня или критического предупреждения, означающего остановку или неудачный запуск, оранжевый - для предупреждения среднего уровня, желтый - для предупреждения низкого уровня, а зеленый - для указания на исправную работу. В примере осуществления изобретения вкладка контроля предоставляет вид производственной линии на уровне 2 человеко-машинного интерфейса (Human Machine Interface, HMI), содержащий список текущих показателей KPI для газовой турбины и компрессора. В различных формах осуществления изобретения вкладка контроля предоставляет вид производственной линии на уровне 2 интерфейса HMI, содержащий список текущих показателей KPI для другого оборудования, такого как, не ограничиваясь этим, паровая турбина и генератор или газовая турбина и генератор. Состояние машины, а также список показателей KPI отображаются на цветном дисплее. На экране есть много областей, где пользователь может переходить к более подробной информации. Щелчок мышью на газовой турбине обеспечивает вид этой газовой турбины на уровне 3.

Имеются также отдельные выбираемые виды уровня 3 для каждого компрессора или любого другого оборудования с приводом. Из вида уровня 3 пользователь может использовать любое число гиперссылок для перехода к более подробной информации о различных датчиках и измерениях. Щелчок на кнопке вибрации демонстрирует уровень 4 или вид компонента. Вид уровня 4 показывает результаты измерений вибраций и отсюда пользователь может перейти к еще более подробной информации, включая сейсмические, осевые или радиальные значения этих датчиков вибраций. Кроме того, на вкладке рабочих характеристик отображаются показатели KPI рабочих характеристик. Показатели KPI рабочих характеристик включают термодинамические рабочие характеристики для турбины и компрессора. Для компрессора они включают расход и скорость вращения. Пользователи могут выбирать отдельный показатель KPI для более глубокого анализа, который включает вид термодинамических измерений рабочих характеристик в реальном времени или раз в минуту, например, измерений политропного коэффициента полезного действия в пределах рабочего диапазона центробежного компрессора. На виде в реальном времени синие точки показывают ожидаемый уровень, в то время как зеленые точки показывают фактический уровень. Вкладка анализа является особенностью системы LMDS, которая при использовании с окном доступного для поиска показателя KPI позволяет усовершенствованным средствам построения графиков обеспечивать экспертный анализ и поиск неисправностей. Пользователи могут находить конкретные показатели KPI, видеть тенденции на основе множества показателей KPI на одном графике или на расположенных рядом графиках, настраивать период времени для анализа данных и использовать скользящий указатель для изменения масштаба изображения в определенных периодах времени. Когда пользователь удовлетворен анализом, он может добавить комментарии, сохранить анализ в формате PDF (Portable Document Format, переносимых документов), чтобы послать клиенту или коллеге для обсуждения, и настроить систему LMDS, сохранив результаты анализа как избранные для быстрого возвращения к ним в любое время в будущем.

Окно предупреждений и событий представляет собой другой инструмент, который предоставляет информацию о текущих предупреждениях и предупреждениях за время предыстории. Здесь пользователь может выполнять любое число задач, включая группирование предупреждений, поиск или фильтрацию конкретных предупреждений, просмотр рекомендаций, анализ информации предупреждения посредством быстрого анализа тенденции предупреждения путем инициирования меток, добавления комментариев к истории предупреждения, а также подтверждения и сброса предупреждения. Для инженера по диагностике окно предупреждений может быть отправной точкой для любой диагностической работы, которую необходимо выполнить на производственной линии.

Вкладка информации позволяет пользователю датировать табличку с именем оборудования, что помогает идентифицировать различные контролируемые компоненты. Вкладка информации содержит также информацию, связанную с конкретным объектом, такую как, не ограничиваясь этим, эксплуатационный бюллетень, исполнительные чертежи, спецификации материалов (Bill Of Materials, BOM) и данные отчетов об эксплуатации. Справка в режиме онлайн полностью доступна для поиска и может предоставлять информацию пользователям о любых аспектах системы.

На фиг. 1 показана структурная схема удаленной системы 100 контроля и диагностики согласно примеру выполнения настоящего изобретения. В этом примере система 100 содержит удаленный центр 102 контроля и диагностики. Удаленный центр 102 контроля и диагностики управляется объектом, например одним из множества единиц оборудования OEM, приобретенного и управляемого отдельным деловым объектом, таким как операционный объект. В данном примере выполнения настоящего изобретения производитель OEM и операционный объект заключают соглашение о поддержке, в то время как производитель OEM предоставляет операционному объекту услуги, связанные с приобретенным оборудованием. Операционный объект может обладать и управлять приобретенным оборудованием, расположенным в одном месте или в множестве мест. Кроме того, производитель OEM может заключить соглашение о поддержке с множеством операционных объектов, каждый из которых управляет соответствующим одним местом или множеством мест. Каждое из множества мест может содержать идентичное отдельное оборудование или множество идентичных комплектов оборудования, например линию оборудования. Кроме того, по меньшей мере часть оборудования может быть уникальной для места или уникальной для всех мест.

В данном примере выполнения настоящего изобретения первое место 104 содержит один или более анализаторов 106 процесса, систем 108 контроля оборудования, локальных центров 110 контроля оборудования и/или панелей 112 контроля и выработки сигнала предупреждения, при этом каждое из указанных устройств выполнено с возможностью взаимодействия с соответствующими датчиками оборудования и оборудованием управления для воздействия на управление и работу соответствующего оборудования. Один или более анализаторов 106 процесса, систем 108 контроля оборудования, локальных центров 110 контроля оборудования и/или панелей 112 контроля и выработки сигнала предупреждения соединены с возможностью обмена данными с интеллектуальной системой 114 контроля и диагностики через сеть 116 (IMAD, intelligent monitoring and diagnostic system). Кроме того, интеллектуальная система 114 контроля и диагностики выполнена с возможностью связи с другими системами на месте (не показаны на фиг. 1) и системами вне этого места, такими как, не ограничиваясь этим, удаленный центр 102 контроля и диагностики. В различных вариантах выполнения настоящего изобретения интеллектуальная система 114 контроля и диагностики выполнена с возможностью связи с удаленным центром 102 контроля и диагностики с использованием, например, специализированной сети 118, беспроводной линии 120 связи и сети Интернет 122.

Каждое из множества других мест, например второе место 124 и n-ое место 126, может быть по существу подобно первому месту 104, хотя может и не быть в точности подобно первому месту 104.

На фиг. 2 показана структурная схема примера сетевой архитектуры 200 локальной системы контроля и диагностики промышленной установки, такой как распределенная система 201 управления (DCS). Промышленная установка может содержать множество видов оборудования, такого как газовые турбины, центробежные компрессоры, редукторы, генераторы, компрессоры, двигатели, вентиляторы и датчики контроля технологического процесса, гидравлически связанные посредством трубопроводных соединений и связаны с возможностью обмена сигналами с распределенной системой 201 управления через один или более удаленных модулей ввода/вывода (I/O) и кабельное и/или беспроводное соединение. В данном примере выполнения настоящего изобретения промышленная установка содержит распределенную систему 201 управления, содержащую магистральную линию 203 сети. Магистральная линия 203 сети может быть, например, аппаратной линией связи, изготовленной из кабеля витой пары, экранированного коаксиального кабеля или волоконно-оптического кабеля, или может быть по меньшей мере частично беспроводной. Распределенная система 201 управления может также содержать процессор 205, который соединен с возможностью обмена данными с оборудованием установки, расположенным на месте промышленной установки или в удаленных местах, через магистральную линию 203 сети. Подразумевается, что с магистральной линией 203 сети может быть функционально связано любое количество машин. Часть машин может быть аппаратно подключена к магистральной линии 203 сети, а другая часть машин может быть соединена с магистральной линией 203 сети через беспроводную базовую станцию 207, которая связана с возможностью обмена данными с распределенной системой 201 управления. Беспроводная базовая станция 207 может использоваться для увеличения эффективной дальности связи распределенной системы 201 управления, например, с оборудованием или датчиками, расположенными удаленно от промышленной установки, но соединенными с одной или более системами в пределах промышленной установки.

Распределенная система 201 управления может быть сконфигурирована для приема и отображения рабочих параметров, относящихся к множеству единиц оборудования, и формирования сигналов автоматического управления и приема входных сигналов ручного управления для управления работой оборудования промышленной установки. В данном примере выполнения настоящего изобретения распределенная система 201 управления может содержать сегмент программного кода, сконфигурированный для управления процессором 205 для анализа данных, принятых распределенной системой 201 управления, и позволяющий осуществлять в режиме онлайн контроль и диагностику машин промышленной установки. Данные могут быть собраны от каждой машины, включая газовые турбины, центробежные компрессоры, насосы и двигатели, соответствующие датчики технологического процесса и локальные датчики окружающей среды, включая, например, датчики вибрации, сейсмические и температурные датчики, датчики давления, тока, напряжения, датчики температуры окружающей среды и датчики влажности окружающей среды. Данные могут быть предварительно обработаны локальным модулем диагностики или удаленным модулем ввода/вывода или могут быть переданы в распределенную систему 201 управления в необработанном виде.

Локальная система 213 контроля и диагностики (LMDS, local monitoring and diagnostic system) 213 может представлять собой отдельное дополнительное аппаратное устройство, например персональный компьютер (PC), который осуществляет связь с распределенной системой 201 управления и другими системами 209 управления и источниками данных через магистральную линию 203 сети. Локальная система 213 контроля и диагностики может быть также выполнена в виде сегмента программы, исполняемой в распределенной системе 201 управления и/или одной или более других системах 209 управления. Соответственно, локальная система 213 контроля и диагностики может работать в распределенной конфигурации, так что часть сегмента программы выполняется в нескольких процессорах одновременно. При этом локальная система 213 контроля и диагностики может быть полностью интегрирована в работу распределенной системы 201 управления и других систем 209 управления. Локальная система 213 контроля и диагностики анализирует данные, принятые распределенной системой 201 управления, источниками данных и другими системами 209 управления, для определения исправности машин и/или технологического процесса, в котором применяются эти машины, с глобальной точки зрения промышленной установки. В данном варианте настоящего изобретения сетевая архитектура 100 содержит серверный компьютер 202 и одну или более клиентских систем 203. Серверный компьютер 202 также содержит сервер 206 базы данных, сервер 208 приложений, веб-сервер 210, сервер 212 факса, сервер 214 директорий и почтовый сервер 216. Каждый из серверов 206, 208, 210, 212, 214 и 216 может быть выполнен в виде программного обеспечения, исполняемого на серверном компьютере 202, или любая комбинация серверов 206, 208, 210, 212, 214 и 216 может быть реализована отдельно или в комбинации на отдельных серверных компьютерах, объединенных в локальную сеть (LAN, local area network) (не показана). Блок 220 хранения данных соединен с серверным компьютером 202. Кроме того, рабочая станция 222, такая как рабочая станция системного администратора, рабочая станция пользователя и/или рабочая станция диспетчера, соединена с магистральной линией 203 сети. Альтернативно, рабочие станции 222 соединены с магистральной линией сети 203 с использованием линии 226 связи сети Интернет или посредством беспроводного соединения, например, через беспроводную базовую станцию 207.

Каждая рабочая станция 222 может быть персональным компьютером, имеющим веб-браузер. Хотя функции, выполняемые в рабочих станциях, как правило, показаны как выполняемые в соответствующих рабочих станциях 222, такие функции могут быть выполнены в одном из многих персональных компьютеров, соединенных с магистральной линией 203 сети. Рабочие станции 222 показаны связанными с отдельными функциями только для облегчения понимания различных типов функций, которые могут выполняться пользователями, имеющими доступ к магистральной линии 203 сети.

Серверный компьютер 202 выполнен с возможностью связи с различными пользователями, включая работников 228 и третьих лиц, например провайдеров 230 услуг. В данном варианте выполнения настоящего изобретения связь показана осуществленной с использованием сети Интернет, однако в других вариантах выполнения настоящего изобретения может быть использован любой другой тип связи на основе глобальной сети (WAN, wide area network), то есть системы и процессы не ограничены их реализацией с использованием сети Интернет.

В данном варианте выполнения настоящего изобретения любой авторизованный пользователь, имеющий рабочую станцию 232, может осуществлять доступ к локальной системе 213 контроля и диагностики. По меньшей мере одна из клиентских систем может содержать рабочую станцию 234 менеджера, расположенную в удаленном местоположении. Рабочие станции 222 могут быть реализованы в персональных компьютерах, имеющих веб-браузер. Кроме того, рабочие станции 222 выполнены с возможностью связи с серверным компьютером 202. Кроме того, сервер 212 факса связан с удаленными клиентскими системами, включая клиентскую систему 236, с использованием телефонной линии связи (не показана). Кроме того, сервер 212 факса выполнен с возможностью связи с другими клиентскими системами 228, 230 и 234.

Инструменты компьютерного моделирования и анализа локальной системы 213 контроля и диагностики, как более подробно описано ниже, могут храниться на сервере 202 и могут быть доступны запрашивающей стороне в любой из клиентских систем 204. В одном варианте выполнения настоящего изобретения клиентские системы 204 представляют собой компьютеры, содержащие веб-браузер, например серверный компьютер 202 может быть доступен для клиентских систем 204 с использованием сети Интернет. Клиентские системы 204 связаны с сетью Интернет через множество интерфейсов, включая сеть, такую как локальная сеть (LAN) или глобальная сеть (WAN), коммутируемые соединения, кабельные модемы и специализированные высокоскоростные линии цифровой сети связи с комплексными услугами (ISDN, Integrated Services Digital Network). Клиентские системы 204 могут быть любым устройством, способным подключаться к сети Интернет, включая сетевой телефон, персональный цифровой помощник (PDA, personal digital assistant) или другое подсоединяемое сетевое оборудование. Сервер 206 базы данных связан с базой 240 данных, содержащей информацию о промышленной установке 10, как более подробно описано ниже. В одном варианте выполнения настоящего изобретения централизованная база 240 данных хранится на серверном компьютере 202, и доступ к ней может быть получен потенциальными пользователями через одну из клиентских систем 204 путем регистрации в серверном компьютере 202. В альтернативном варианте выполнения настоящего изобретения база 240 данных хранится удаленно от серверного компьютера 202 и может быть нецентрализованной.

Другие системы промышленной установки могут поставлять данные, которые доступны серверному компьютеру 202 и/или клиентской системе 204 посредством независимых соединений к магистральной линии 203 сети. Сервер 242 интерактивного электронного технического справочника запрашивает данные о машине, относящиеся к конфигурации каждой машины. Такие данные могут включать эксплуатационные возможности, такие как характеристики насоса, номинальная мощность двигателя, класс изоляции и размер рамы, конструктивные параметры, такие как размеры, число стержней ротора или лопаток рабочего колеса и история технического обслуживания машин, например, изменения при эксплуатации машины, реальные измерения и измерения после окончания регулировки, а также выполненные на машине ремонтные работы, которые не возвратили машину в первоначальное проектное состояние.

Портативное устройство 244 контроля вибрации может периодически подключаться к локальной сети непосредственно или через компьютерный порт ввода, такой как порты рабочих станций 222 или клиентских систем 204. Как правило, данные о вибрации собирают по определенному маршруту, периодически собирая данные от машин заранее заданного списка, например, ежемесячно или с другой периодичностью. Данные о вибрации могут также собираться одновременно с поиском неисправностей, обслуживанием и вводом в эксплуатацию. Кроме того, данные о вибрации могут собираться непрерывно в реальном времени или почти в реальном времени. Такие данные могут обеспечить новый базовый уровень для алгоритмов локальной системы 213 контроля и диагностики. Данные технологического процесса могут также собираться на основе маршрута или во время поиска неисправностей, обслуживания и ввода в эксплуатацию. Кроме того, некоторые данные технологического процесса могут собираться непрерывно в реальном времени или почти в реальном времени. Возможно, некоторые параметры технологического процесса не удается измерять непрерывно; тогда можно использовать портативное устройство 245 для сбора данных о параметрах технологического процесса, которые могут быть загружены в распределенную систему 201 управления через рабочую станцию 222 так, чтобы они были доступны для локальной системы 213 контроля и диагностики. Другие данные о параметрах технологического процесса, например данные анализаторов состава технологической текучей среды и данные анализаторов загрязняющих выбросов, могут подаваться в распределенную систему 201 управления через множество устройств 246 контроля, работающих в режиме онлайн.

Контроль электроэнергии, подаваемой в различные машины или генерируемой генераторами промышленной установки, может осуществляться с помощью реле 248 защиты двигателя, связанного с каждой машиной. Как правило, такие реле 248 расположены удаленно от контролируемого оборудования в центре управления двигателем (MCC, motor control center) или в распределительном устройстве 250, обеспечивающем питание машины. В дополнение к защитному реле 248 распределительное устройство 250 может также содержать систему диспетчерского управления и сбора данных (SCADA, supervisory control and data acquisition system), которая предоставляет системе LMDS 213 параметры электропитания или оборудования системы энергоснабжения (не показано), расположенного на промышленной установке, например, на электрораспределительной подстанции, или параметры удаленных выключателей линий передачи и параметры линий.

На фиг. 3 схематично иллюстрируется пример набора 280 правил, который может использоваться в системе 213 LMDS (показанной на фиг. 1). Набор 280 правил может представлять собой комбинацию одного или более устанавливаемых пользователем правил и ряда свойств, которые определяют применение и состояние устанавливаемых пользователем правил. Правила и свойства могут быть объединены и сохранены в формате строки XML (extensible Markup Language, расширяемый язык разметки), которая может быть зашифрована на основе 25-знакового алфавитно-цифрового ключа, если она хранится в файле. Набор 280 правил представляет собой модульную ячейку знаний, которая содержит один или более входов 282 и один или более выходов 284. Входы 282 могут быть программными портами, которые направляют данные из конкретных мест локальной системы 213 контроля и диагностики в набор 280 правил. Например, входные данные от наружного датчика вибрации насоса могут быть переданы в аппаратный входной терминал в распределенной системе 201 управления. Распределенная система 201 управления может оцифровывать сигнал в этом терминале, чтобы принять этот сигнал. Затем сигнал может быть обработан и сохранен в некоторой области памяти, доступной и/или интегрированной в распределенной системе 201 управления. Первый вход 286 набора правил 280 может отображаться в эту область памяти так, что содержимое отделов памяти доступно набору 280 правил в качестве входа. Аналогично, выход 288 может отображаться в другую область памяти, доступную для распределенной системы 201 управления, или в другую память, так чтобы эта область памяти содержала выходные данные 288 набора 280 правил.

В данном примере выполнения настоящего изобретения набор 280 правил содержит одно или более правил, относящихся к контролю и диагностике определенных проблем, связанных с оборудованием, работающим на промышленной установке, например, на установке для повторного закачивания газа, установке по сжижению природного газа (LNG, Liquified Natural Gas), электростанции, нефтеперерабатывающей установке и установке по химической обработке. Хотя набор 280 правил описан с точки зрения его использования на промышленной установке, этот набор 280 правил может быть подходящим образом составлен для охвата любого знания и может использоваться для принятия решений в любой области. Например, набор 280 правил может содержать знания, имеющие отношение к экономической деятельности, финансовой деятельности, погодным явлениям и процессам проектирования. Набор 280 правил может затем использоваться для решения проблем в этих областях. Набор 280 правил содержит знания из одного или более источников, так что это знание передается в любую систему, где применяется набор 280 правил. Знание оформлено в виде правил, которые связывают выходы 284 с входами 282, так что конкретизация входов 282 и выходов 284 позволяет применить набор 280 правил к локальной системе 213 контроля и диагностики. Набор 280 правил может содержать только те правила, которые специфичны для конкретного объекта промышленной установки, и может быть направлен на решение только одной возможной проблемы, связанной с этим конкретным объектом промышленной установки. Например, набор 280 правил может содержать только те правила, которые применимы к двигателю или к комбинации двигатель/насос. Набор 280 правил может содержать только те правила, которые определяют исправность комбинации двигатель/насос с использованием данных о вибрации. Набор 280 правил может также содержать правила, которые определяют исправность комбинации двигатель/насос с использованием компл