Конверсия тяжелых ископаемых углеводородов и модернизация с использованием радиочастотной или микроволновой энергии

Иллюстрации

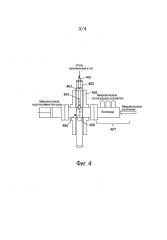

Показать всеИзобретение относится к способу непрерывной мгновенной конверсии смеси тяжелых ископаемых углеводородов (ТИУ), включающей одно или более из битума, угля любого вида, нефтяных песков, горючих сланцев, нефтяных смол, асфальтенов и предасфальтенов, а также любых других керогенсодержащих материалов. Способ содержит: протекание непрерывно подаваемого сырья, содержащего упомянутую смесь ТИУ и технологический газ, через зону реакции, имеющую давление более чем 0,9 атм; диспергирование упомянутой смеси ТИУ и катализатора перегонки ТИУ в жидкости в технологическом газе и контактирование упомянутой смеси ТИУ и катализатора по меньшей мере в зоне реакции; концентрирование микроволновой или радиочастотной (РЧ) энергии в зоне реакции с использованием источника микроволновой или РЧ энергии; и генерирование диэлектрических разрядов в зоне реакции. При этом упомянутая смесь ТИУ и катализатор имеют время пребывания в зоне реакции менее чем 30 секунд. Также изобретение относится к двум вариантам системы непрерывной конверсии смеси ТИУ. Предлагаемое изобретение позволяет снизить воздействие на окружающую среду от ТИУ, а также позволяет осуществлять конверсию при более низких температуре и давлении. 3 н. и 27 з.п. ф-лы, 16 табл., 5 ил.

Реферат

[0001] Данное изобретение заявляет право приоритета согласно патенту США № 13/401216, поданному 21 февраля 2012 года, под названием «Конверсия тяжелых ископаемых углеводородов и модернизация с использованием радиочастотной или микроволновой энергии».

Заявление касательно федерально спонсируемых исследований или разработок

[0002] Это изобретение было сделано при поддержке Правительства в соответствии с постановлением ARPA № Z075/00, код программы 9620, выданный DARPA/CMO в соответствии с контрактом HR0011-10-0088. Правительство США имеет определенные права на это изобретение.

УРОВЕНЬ ТЕХНИКИ

[0003] Традиционные способы сжижения угля и других тяжелых ископаемых углеводородов (ТИУ) могут быть разделены на две общие категории. Первый представляет собой косвенное сжижение, когда уголь сначала газифицируют в газ для химического синтеза, который затем используют для химического и топливного производства. Второй способ представляет собой прямое сжижение, где угольную химическую продукцию и топлива либо экстрагируют/очищают от угля, либо уголь подвергается серии термохимических реакций. Большинство из этих традиционных способов сжижения угля имеют значительные энергозатраты и воздействие на окружающую среду. Обычные технологии прямого сжижения угля, как правило, приводят к снижению выбросов CO2 по сравнению с косвенными способами, но, как правило, требуют относительно больших температур и водород более высокого давления для получения значительного выхода и качества продукта. Работа при высокой температуре и под высоким давлением приводит к высоким энергозатратам, потреблению воды и капитальным затратам. Таким образом, требуются альтернативные способы конверсии ТИУ в химические вещества с высокой добавленной стоимостью и топлива, чтобы снизить капитальные затраты, эксплуатационные расходы, и воздействие на окружающую среду от сжижения ТИУ и для того, чтобы сделать производственные мощности, такие как заводы перегонки угля в жидкости (CTL), экономически целесообразными.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0004] Этот документ описывает систему, которая использует микроволновую (МВ) и/или радиочастотную (РЧ) энергии для конверсии ТИУ в разнообразные химические вещества с высокой добавленной стоимостью и/или топлива. Например, наблюдалось прямое образование ацетилена, олефинов, нафты, нафталинов, бензола, толуола, ксилола (БТК-фракции), полиароматических соединений, парафинов и прекурсоров топлива от мгновенной конверсии угля в инертных атмосферах. Добавление водорода и/или метана может дополнительно увеличить прямое производство топлива и гидрогенизацию ТИУ-производных жидкостей даже при работе при атмосферном давлении и при умеренных температурах. Разнообразия реагентов, параметров процесса и конструкции реактора, в объеме настоящего изобретения, могут существенно влиять на относительное распределение химических веществ и топлив, образованных в качестве продукта.

[0005] Один из вариантов осуществления является системой для непрерывной мгновенной конверсии ТИУ с использованием микроволновой и/или радиочастотной энергии. Система содержит источник, излучающий микроволновую или радиочастотную энергию, которая концентрируется в и/или проходит через зону реакции, имеющую давление более чем 0,9 атм, непрерывно подаваемое сырье, содержащее ТИУ и технологический газ, протекающее через зону реакции, катализатор перегонки ТИУ в жидкости (HFHTL), контактирующий с ТИУ в по меньшей мере зоне реакции, и диэлектрические разряды в зоне реакции. Контакт между ТИУ и катализатором может включать в себя физический контакт между отдельными частицами (или жидкостью), вовлеченными в газ, частицами, содержащими смесь ТИУ и катализатора в непосредственной близости в технологическом газе, и/или ТИУ с каталитически активными частицами, непосредственно введенными на частицы ТИУ и/или в поры ТИУ. Например, катализатор или прекурсоры катализатора, которые могут включать в себя различные соли металл/оксид металла, металлоорганические соединения или частицы нанометалл/оксид металла, могут быть внедрены в ТИУ с использованием водных или органических растворителей. ТИУ и катализатор имеют время пребывания в зоне реакции менее чем 5 мин. Предпочтительно, время пребывания менее чем 30 секунд и может быть приблизительно десятки микросекунд. В некоторых случаях, плазма может образовываться в или около зоны реакции.

[0006] Другой вариант осуществления включает в себя способ непрерывной мгновенной конверсии ТИУ. Способ содержит стадии протекания непрерывно подаваемого сырья, содержащего ТИУ и технологический газ, через зону реакции. Давление в зоне реакции более чем 0,9 атм. ТИУ и катализатор перегонки ТИУ в жидкости контактируют в по меньшей мере зоне реакции. Способ дополнительно содержит концентрирование микроволновой или радиочастотной энергии в зоне реакции и генерацию диэлектрических разрядов в зоне реакции. ТИУ и катализатор имеют время пребывания в зоне реакции менее чем 30 секунд.

[0007] В данном контексте, непрерывный относится к системам и способам, в которых реагенты непрерывно подают через зону реакции и непрерывно выводят в качестве продуктов и/или отходов в текущем потоке.

[0008] Примеры подходящих технологических газов включают в себя, но не ограничиваются ими, азот, диоксид углерода, метан, природный газ, оборотный газ, окись углерода, аргон, гелий, водяной пар, кислород и их комбинации. Предпочтительно, когда технологический газ содержит водородсодержащий газ. В данном контексте, пиролиз относится к термохимическому разложению ТИУ материала без участия О2. В тех случаях, когда технологический газ включает в себя водяной пар и/или O2, может произойти некоторое сгорание. Тем не менее, отношение O к С меньше,чем единица и пиролиз,по-прежнему является преобладающей реакцией, а процесс может быть здесь в широком смысле называться "пиролизом" или "конверсией". Как правило, концентрация ТИУ в общем технологическом газе должна быть достаточной для работы реактора, в то время как подача газа должна быть как можно более низкой, чтобы обеспечить устойчивую работу. В конкретном варианте осуществления, концентрация ТИУ в общем потоке газа более чем или равна 0,1 мас.% и менее чем 100 мас.%. Когда технологический газ содержит водородсодержащие химически активные газы, концентрация предпочтительно больше, чем 3 г ТИУ на грамм химически активного газа. В некоторых вариантах осуществления, концентрация может быть более чем 6 г ТИУ на грамм химически активного газа.

[0009] Зона реакции может существовать внутри реактора, имеющего разнообразие конфигураций, включающие в себя, но не ограниченные ими, реактор с псевдоожиженным слоем, реактор с перемещающимся потоком, реактор свободного падения или реактор с подвижным слоем. Давление в зоне реакции, предпочтительно, менее чем 7 атм. Время пребывания реагентов в зоне реакции, предпочтительно, более чем или равно 5 миллисекундам и менее чем 30 с. Источник может быть выполнен с возможностью испускать микроволновую или радиочастотную энергию под любым углом от параллели к перпендикуляру к направлению потока в зоне реакции. Кроме того, энергия может проходить через стенки реактора, ограничивающие, в частности, зону реакции. Кроме того, энергия может испускаться непосредственно из или в зону реакции за счет правильного размещения источника или за счет правильного размещения антенны или волновода у или в пределах зоны реакции. Излучение непосредственно в зону реакции повышает эффективность и устраняет необходимость в передаче через стенки реактора.

[0010] В различных вариантах осуществления, катализатор содержит активатор гидрогенизации, активатор электрического разряда и/или активатор образования водорода. Катализатор также может быть материалом разбавления. Примеры катализаторов могут включать в себя, но не ограничиваются ими, материалы, содержащие железо, никель, кобальт, молибден, углерод, медь, оксид алюминия, диоксид кремния, кислород и комбинации. Другие катализаторы могут включать в себя железо и/или уголь. В некоторых вариантах осуществления, катализатор и ТИУ могут быть смешаны. В некоторых вариантах осуществления, концентрация катализатора в технологическом газе может быть между 0 и 30 мас.% или между 0,5 и 10 мас.%.

[0011] В данном контексте, ТИУ могут относиться к битуму, углю любого вида (т.е. битуминозному, полубитуминозному, лигниту и т.д.), нефтяным пескам (т.е. битумсодержащим рудам), горючим сланцам, нефтяным смолам, асфальтенам и предасфальтенам, а также любым другим керогенсодержащим материалам. ТИУ могут также относиться к биомассе, пластмассам, бытовым отходам, гудрону или другим богатым углеродом материалам.

[0012] Цель вышеизложенного реферата - дать возможность Патентному Ведомству США и общественности в целом, особенно ученым, инженерам и практикам в данной области, которые не знакомы с патентными или юридическими терминами или формулировками, быстро определить по беглому осмотру характер и сущность технического раскрытия заявки. Реферат как не ставит целью охарактеризовать изобретение заявки, которое определяется формулой изобретения, так и не предназначен для ограничения в отношении объема изобретения в любом случае.

[0013] Различные преимущества и новые признаки настоящего изобретения описаны здесь и в дальнейшем станут очевидными специалистам в данной области техники из следующего подробного описания. В предшествующих и последующих описаниях были показаны и описаны различные варианты осуществления, включающие в себя предпочтительные варианты осуществления. Включенное здесь представляет собой описание наилучшего режима, предлагаемого по результатам изобретения. Как будет понятно, изобретение допускает модификацию в различных отношениях, не выходя за рамки изобретения. Соответственно, чертежи и описание вариантов осуществления, изложенные далее, должны быть рассмотрены как показательные по своей природе, а не как ограничивающие.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0014] Варианты осуществления изобретения описаны ниже со ссылкой на следующие прилагаемые чертежи.

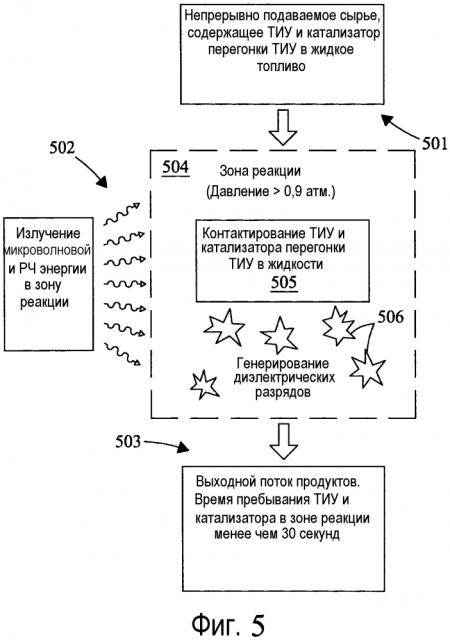

[0015] Фиг. 1 является схемой статической, полунепрерывной системы конверсии угля с использованием микроволновой энергии.

[0016] Фиг. 2 представляет собой хроматограмму из газовой хроматографии-масс-спектрометрии (ГХМС), показывающую продукты из двух образцов (MWPy011 и MWPy012) после микроволновой конверсии.

[0017] Фиг. 3 представляет собой хроматограмму ГХМС, иллюстрирующую влияние азотного и водородного продувочного газа на состав растворимой фракции пентана.

[0018] Фиг. 4 представляет собой схему системы непрерывной мгновенной конверсии ТИУ в соответствии с одним вариантом осуществления настоящего изобретения.

[0019] Фиг. 5 представляет собой схему, изображающую процесс непрерывной конверсии ТИУ в соответствии с вариантами осуществления настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

[0020] Последующее описание включает в себя предпочтительный наилучший режим одного из вариантов осуществления настоящего изобретения. Как будет прояснено из этого описания изобретения, изобретение не ограничивается этими проиллюстрированными вариантами осуществления, но изобретение также включает в себя разнообразие модификаций и их вариантов осуществления. Таким образом, настоящее описание следует рассматривать как иллюстративное, а не ограничивающее. Хотя изобретение допускает различные модификации и альтернативные конструкции, следует понимать, что нет намерения ограничивать изобретение конкретной раскрытой формой, но, напротив, изобретение должно охватывать все модификации, альтернативные конструкции и эквиваленты, недостающие в сущности и объеме изобретения, как определено в формуле изобретения.

[0021] Мгновенный нагрев и/или быстрое охлаждение продуктов может предотвратить обратные реакции, как правило, связанные с обычной конверсией ТИУ, в то время как выборочно нагрев только ТИУ может уменьшить процессные и тепловые неэффективности. Варианты осуществления настоящего изобретения используют выборочный мгновенный нагрев катализатора ТИУ и/или катализатора перегонки ТИУ в жидкости при сохранении сыпучей среды при температурах ниже пиролитических условий, таким образом, эффективно быстро охлаждая улетучивающиеся продукты или нефти посредством более холодной сыпучей среды. Выборочный мгновенный нагрев может быть достигнут посредством диэлектрических разрядов, созданных неравномерным зарядом, накопленным между или внутри частиц ТИУ и/или частиц катализатора, посредством ввода ТИУ и/или катализатора в плазму, или посредством быстрого нагрева в результате применения микроволнового и/или РЧ облучения.

[0022] Варианты осуществления, описанные в этом документе, охватывают поглощение радиочастотной (РЧ) или микроволновой энергии на частоте, на которой нагрев влаги не является основным режимом нагрева или поглощения РЧ или микроволновой энергии. Скорее, нагрев и поглощение РЧ или микроволновой энергии могут быть достигнуты посредством полупроводниковых материалов, которые могут включать в себя гибридный катализатор перегонки ТИУ в жидкости, внедренный в ТИУ, или сами ТИУ, вплоть до происхождения диэлектрического коллапса в и/или между частицами ТИУ, частицами катализатора, и/или компонентами реактора (например, стенками реактора, компонентами волновода или проводниковыми или полупроводниковыми материалами, помещенными в реактор) в связи с неравномерным зарядом, накопленным на частицах ТИУ, частицах катализаторов и/или компонентах реактора. В некоторых случаях, диэлектрический коллапс может привести к плазменному разряду. При каждом разряде, температуры в непосредственной области разряда могут приближаться и даже превышать 1500°C, но, как правило, быстро охлаждаются в естественных условиях в течение микросекунд. Независимо от температуры внутри и вблизи разряда, существует минимальное изменение в средней температуре массы в реакторе и/или зоне реакции. В результате разряда в электроискровой исходной частице и в непосредственной близости (приблизительно 0,1 см) может происходить сильный разрыв и перегруппировка органической структуры. Любые продукты и летучие вещества затем отделяют от ТИУ в окружающую среду, которая остается относительно холодной. Плазма, созданная локально в непосредственной области частицы или подготовленная в зоне реакции, генерирует химически активные ионные частицы (например, H, C, CHx, Ar, O, или N ионы), которые могут легко взаимодействовать непосредственно с ТИУ, с отделенными продуктами и летучими веществами или с другими химически активными ионами, которые могут действовать в качестве каталитического инициатора для разложения, гидрогенизации, дегидрогенизации, а также других реакций, которые превращают ТИУ и/или химически активный газ в различные частицы.

[0023] При недопущении чрезмерного нагрева сыпучей среды обратные реакции и реакции разложения могут быть ослаблены, что может улучшить выходы жидкости посредством "крайне мгновенной" конверсии и/или конверсии. В РЧ или микроволновой индуцированной конверсии, тепловую энергию (например, от источника сгорания) сводят к минимуму или исключают, а энергию, которая требуется для сжижения, концентрируют и/или ориентируют внутри зоны реакции, а не по всему реактору и его содержимому, как в обычном тепловом мгновенном пиролизере, который имеет относительно высокие тепловые неэффективности.

[0024] Следующие таблицы и рисунки демонстрируют и описывают разнообразие аспектов и вариантов осуществления и были получены с использованием высоколетучего битуминозного угля из Питтсбурга # 8 в качестве представителя ТИУ. Если не указано иное, уголь был использован, как полученный без сушки или деминерализации. Размер угля был снижен до 60 меш (< 0,25 мм). Чтобы избежать проблем закупоривания, диапазон размеров частиц угля был ограничен до 100-200 меш (74-149 микрон) для большинства примеров, описанных здесь. Предварительный и окончательный анализ пластового угля из Питтсбурга, используемого в качестве представителя ТИУ, показан в Таблице 1 и 2, соответственно.

| Таблица 1 | ||||

| Предварительный анализ угля из Питтсбурга #8(DECS-23) | ||||

| Предварительный анализ | ||||

| Как получено | Сухого | На горючую массу | На органическое вещество (Парр) | |

| % Влаги | 2,00 | - | - | - |

| % Золы | 9,25 | 9,44 | - | - |

| % Летучих веществ | 38,63 | 39,42 | 43,53 | 42,33 |

| % Связанного углерода | 50,12 | 51,14 | 56,47 | 57,67 |

| 2,50% Равновесная влажность |

| Таблица 2 | ||||

| Окончательный анализ угля из Питтсбурга #8 (DECS-23) | ||||

| Окончательный анализ | ||||

| Как получено | Сухого | На горючую массу | На органическое вещество (Парр) | |

| % Золы | 9,25 | 9,44 | - | (12,32% MM) |

| % Углерода | 72,72 | 74,21 | 81,95 | 84,64 |

| % Водорода | 5,00 | 5,10 | 5,63 | 5,82 |

| % Азота | 1,32 | 1,35 | 1,49 | 1,54 |

| % Общей серы | 3,79 | 3,87 | 4,27 | - |

| % Кислорода (разн.) | 5,91 | 6,03 | 6,66 | 8,00 |

[0025] Обращаясь сначала к Фиг. 1, схема изображает статический угольный реактор 102, имеющий статический угольный слой, непрерывные потоки от источников 101 газа, устройство 105 анализа газа в потоке, такое как газовый хроматограф, и один или больше резервуара 104 сбора продукта. Реактор 102 показан внутри микроволновой печи 103, которая используется в качестве источника излучения, хотя на практике реактор может составлять одно целое с или соединен с другими типами микроволновых или РЧ источников энергии. В то время, как варианты осуществления, описанные в этом документе, содержат реактор непрерывного действия, статический реактор используют для описания и показа различных аспектов и принципов. Микроволновая печь 103 была модифицирована путем удаления поворотного стола и высверливания отверстий по 2 дюйма в верхней и нижней части камеры печи, чтобы обеспечить возможность вставки трубки кварцевого реактора через камеру. Чтобы избежать утечки микроволн за пределы микроволновой печи, два алюминиевых фланца были привинчены к верхней и нижней части микроволновой печи. Каждый фланец имел открытую трубку с внешним диаметром 1,05 дюйма, которая была длиной 4,8 дюйма. Это обеспечило безопасную работу микроволновой печи, без излучений электромагнитного поля в результате прохождения трубки реактора через камеру печи. Давление в реакторе было более чем или равно примерно 1 атм. Стабильная производительность поддерживалась при атмосферном давлении посредством максимального рабочего давления испытательного стенда в 35 фунтов на квадратный дюйм (2,4 атм) или 3,4 атм (абсолютного давления). Давление даже свыше этого является подходящим.

[0026] 1-2 грамма угля (< 60 меш, как получено) было помещено между двумя заглушками из стекловаты внутрь кварцевой трубки реактора, имеющей внутренний диаметр 10,5 мм (внешний диаметр 12,5 мм). Три проволоки из никель-хромового сплава примерно 40 мм в длину, были плотно переплетены вместе, чтобы образовать одинарную "веревку" примерно 25 мм в длину, с тремя "спицами" в верхней и нижней части проволочного каната. Элементы проволоки, как правило, были вставлены в трубку реактора до загрузки угля вокруг проволок и служили в качестве микроволновой "антенны", чтобы направить микроволновую энергию в угольный слой и чтобы помочь в зажигании диэлектрических разрядов по всему слою угля. Трубка реактора затем была помещена в большую кварцевую наружную трубку внешним диаметром 0,75 дюйма внутренний диаметр 0,625 дюйма), а верхнюю и нижнюю часть трубки реактора заткнули в большей наружной трубке тефлоновыми прокладками (вне камеры печи). Это способствовало быстрому вращению реактора и более точным расчетам баланса массы посредством взвешивания и загрузки внутренней трубки.

[0027] Газ вводили со скоростью потока 200 кубических сантиметров в мину (общей) через внешнюю кварцевую трубку с использованием контроллеров массового расхода. Тефлоновые прокладки, расположенные вокруг трубки реактора, принуждают газ двигаться через статический угольный слой. Микроволновое время экспериментов изменялось от 30 с до 10 мин. Продукты были собраны в серии холодных ловушек, причем первую охладили до примерно 0°C, а вторая ловушку охлаждали сухим льдом и пропанолом до температуры -78°С. Затем газ пропускали через потоковый газовый хроматограф, а затем его собрали в емкость для отбора проб газа для дополнительного анализа и количественной оценки газа, образованного/потребляемого во время микроволновой конверсии.

[0028] Основные тетрагидрофурановые (ТГФ) экстракции, полученные из питтсбургского угля # 8 (DECS-23) в реакторе периодического действия, показаны в Таблице 3. ТГФ экстракции были выполнены для оценки количества извлекаемого продукта без микроволновых или тепловых обработок для прямого сравнения улучшения в растворимых продуктах с применением различных энергий конверсии. Экстракции из питтсбургского угля # 8 посредством ТГФ дали выход между 13 и 16 мас.% ТГФ растворимых смол, с практически или совсем не растворимым в пентане выходом нефти.

| Таблица 3 | ||||||

| Основные ТГФ экстрагируемые выходы из питтсбургского угля #8 (как получено) | ||||||

| Уголь | Исходный вес (г) | Вес ТГФ нерастворимых веществ (г) | Вес экстрагируемых веществ после первой экстракции (г) | Вес экстрагируемых веществ после второй экстракции (г) | мас.% ТГФ растворимых веществ | Баланс массы (%) |

| Питтсбургский #8 | 2,1499 | 1,9881 | 0,2546 | 0,0228 | 13% | 105% |

| Питтсбургский #8 | 2,1958 | 1,9859 | 0,2272 | 0,1139 | 16% | 102% |

[0029] Основные тепловые выходы питтсбургского угля # 8 при 350°С были выполнены при повышенных давлениях инертных газов и водорода, а результаты представлены в Таблице 4. Температура 350°С была выбрана в качестве температуры конверсии, чтобы определить, происходят ли любые пиролитические реакции или реакции удаления летучих компонентов во время коксопарового разделения внутри нагретых циклонов во время экспериментальных испытаний. Как показано в Таблице 4, действие температуры конверсии в 350°С имело небольшое влияние на чистую конверсию угля, и выход ТГФ растворимых смол был похож на основные ТГФ экстрагируемые выходы из питтсбургского угля # 8. Воздействие газового свободного пространства либо азота, либо водорода также показало незначительное влияние.

| Таблица 4 | |||||||||

| Основные тепловые выходы конверсии питтсбургского угля #8 при 350°С, при 450 фунтах на квадратный дюйм N2 и при 450 фунтов на квадратный дюйм H2 | |||||||||

| Уголь | Условия пиролиза | Загрузка угля | ТГФ нерастворимые вещества | Выход газа | ТГФ растворимые смолы | Баланс массы (%) | |||

| Вес (г) | мас.% (при получении) | Вес (г) | мас.% (при получении) | Вес (г) | мас.% (при получении) | ||||

| Питтсбургский #8 | 350°С,1 ч, 450 фунтов на квадратный дюйм N2 | 1,01 | 0,836 | 82,77 | 0,0217 | 2,15 | 0,131 | 12,97 | 98,9% |

| Питтсбургский #8 | 350°С,1 ч, 450 фунтов на квадратный дюйм H2 | 1,00 | 0,818 | 81,80 | 0,0298 | 2,98 | 0,146 | 14,6 | 99,4% |

[0030] Эксперименты конверсии исходного угля были проведены с различными катализаторами перегонки угля в жидкости (CTL) в статическом угольном слое при циркуляции газообразного азота в кварцевой трубке, которую размещали сквозь отверстие в имеющейся в продаже микроволновой печи. Без катализатора практически или совсем никакой конверсии угля не наблюдалось в течение времени микроволнового воздействия, равного 5 мин, как показано в Таблице 5. Добавка в уголь 2-10 мас.% CTL катализаторов (ферригидрита и магнетита) и железных опилок (40 меш) также показала небольшое или совсем никакое влияние на конверсию угля, а температуры слоя никогда не превышали 200°C. Это указывает на то, что плохая передача микроволновой энергии в слой угля и/или CTL катализаторы и металлическую стружку были неэффективны для облегчения микроволнового нагрева или плазменных разрядов. Только в случае эксперимента MWPy009 наблюдалась какая-либо значительная конверсия угля. Это был также единственный прогон, в котором наблюдались диэлектрические разряды, указывая на то, что без диэлектрических разрядов или плазмы, уголь не будет подвергаться любой существенной конверсии.

| Таблица 5 | ||||||||||

| Выходы продукта из исходных экспериментов микроволновой конверсии | ||||||||||

| Номер прогона | Уголь | Катализатор | Микроволновое время (мин) | Загрузка угля (г) | Выходгаза | Выход твердых веществ | Выход газа с экстрактом | |||

| вес | мас.% | вес | мас.% | вес | мас.% | |||||

| экстракция | Питтсбургский | нет | 0 | 2,15 | 0 | 0 | 1,99 | 92,5% | 0,162 | 7,5% |

| MWPy007 | Питтсбургский | нет | 5 | 1,5 | 0 | 0,0% | 1,39 | 92,7% | 0,11 | 7,3% |

| MWPy008 | Питтсбургский | 20 мас.% железных стружек | 5 | 1,2 | 0 | 0,0% | 1,04 | 86,7% | 0,16 | 13,3% |

| MWPy009 | Питтсбургский | SS проволока | 5 | 1,5 | 0,15 | 10,1% | 0,80 | 53,3% | 0,70 | 46,7% |

| Таблица 6 | |||

| Неполный список соответствующих катализаторов с итоговыми обобщениями поведения и отдельными характеристиками каждого катализатора | |||

| Класс | Материал (размер) | Характеристики разряда | Каталитический потенциал |

| CTL катализаторы | Железные стружки (420 микрон) | Прерывистая разрядка с голубым плазмоиндуцированным светом, некоторый нагрев | Умеренная гидрогенизационная активность (CH4), самый высокий выход БТК фракции |

| Железный порошок (около 100 микрон) | Резкая разрядка в течение всех 30 секунд, образец расплавленный | Не тестировали в статической системе, оценка в непрерывной системе - потенциал улучшить разряд w/небольших частиц | |

| FeCS (нанокатализатор) | Отсутствие | Наивысшая активность гидрогенолиза и гидрогенизации в потоке водорода | |

| Fe - ферригидрит (нанокатализатор) | Отсутствие | Хорошая активность дегидрогенизации, умеренная активность гидрогенолиза | |

| FeS - JL (нанокатализатор) | Отсутствие | Наибольший нефтяной выход w/метановой подачи (28 мас.%), самая высокая селективность к интермедиатам авиационного керосина (2/3 ароматического кольца) | |

| Катализаторы метановой конверсии или улучшенные катализаторы | NiO (150-250 микрон) | Отсутствие | Низкий каталитический потенциал |

| NiO-восстановленный в H2 (150-250 микрон) | Резкая разрядка, самая высокая интенсивность и продолжительность | Высокая вероятность конверсии CH4, но требует каталитической предварительной термообработки и восстановления | |

| G-90: активированный NiO/Al2O3 (150-500 микрон) | Отсутствие | Серийный катализатор риформинга метана - низкий каталитический потенциал | |

| G-90: активированный NiO/Al2O3 (< 88 микрон) | Отсутствие | Серийный катализатор риформинга метана - низкий каталитический потенциал | |

| USY (< 150 микрон) | Отсутствие | Возможна модернизация в реальном времени - нет разрядной активности | |

| USY (0,854-2 мм) | Отсутствие | Возможна модернизация в реальном времени - нет разрядной активности | |

| Возможные разбавители и псевдоожиженные материалы | Аморфный углерод (< 150 микрон) | Отсутствие | Нет |

| Аморфный углерод (420-841 микрон) | Несколько разрядов, образование плазмы | Возможное выявление улучшение разряда/больших угольных частиц | |

| Кокс (< 250 микрон) | Резкая разрядка, промежуточная продолжительность | Идеальный разбавитель для предотвращения спекания и улучшения стабильности разрядов/плазмы | |

| Графит (мелкие частицы) | Строго локализованные разряды, самое большое образование тепла | Указание ожидаемых свойств кокса | |

| Альфа-оксид алюминия (около 150 микрон) | Отсутствие | Нет | |

| Карбид кремния(23 микрон) | Отсутствие | Нет | |

| Карбид кремния(100 микрон) | Отсутствие | Нет | |

| Карбид кремния(150 микрон) | Отсутствие | Нет | |

| HS-S диоксид кремния (белая сажа) | Отсутствие | Нет - текущий разбавитель, чтобы избежать спекания |

[0031] Таблица 6 содержит краткую информацию о работе и характеристиках разнообразия катализаторов, включающих в себя те, которые проявляют диэлектрический разряд, образование водорода и/или характеристики разбавления. Как описано здесь в другом месте, инициирование диэлектрического разряда является критичной функцией подходящих катализаторов, в соответствии с вариантами осуществления наст