Способ управления охлаждением высокоскоростного мотор-шпинделя металлорежущего станка

Иллюстрации

Показать всеИзобретение относится к области станкостроения и может быть использовано для управления охлаждением высокоскоростных мотор-шпинделей металлорежущих станков. Способ включает регулируемую подачу хладагента к статору мотор-шпинделя и к его передней и задней подшипниковым опорам с одновременным измерением их температуры. При этом подачу хладагента осуществляют с обеспечением выполнения условия равенства температур статора мотор-шпинделя и его подшипниковых опор заданному расчетному значению. Использование изобретения позволяет уменьшить вибрации мотор-шпинделя и повысить ресурс его работы.

Реферат

Изобретение относится к машиностроению, в частности к управлению высокоскоростными мотор-шпинделями металлорежущих станков.

Одним из основных направлений развития металлорежущих станков является широкое использование мехатронных модулей, сочетающих энергетические, информационные и управляющие функции в едином конструктивном блоке, в котором обеспечивается согласованный выбор параметров отдельных подсистем, подчиненных единой задаче - достижению требуемых эксплуатационных характеристик. Мотор-шпиндели наиболее полно иллюстрируют основные проблемы мехатронных систем станков и являются наиболее важными узлами, определяющими качество оборудования.

Из уровня техники известны способы управления высокоскоростными мотор-шпинделями металлорежущих станков, включающие регулируемую подачу хладагента (В.В. Бушуев и др. Высокоскоростные мотор-шпиндели приводов главного движения металлорежущих станков, Вестник МГТУ «Станкин» №3, 2011, http://stanoks.com/index.php?catid=49:articles&id=1502:2014-01-28-09-36-49&Itemid=192&option=com_content&view=article).

К недостаткам аналогов следует отнести несбалансированность управления и неравномерность охлаждения статора и подшипниковых опор, ограничивающие быстроходность и являющиеся причиной склонности к возникновению в мотор-шпинделе вибраций, что обусловливает низкий ресурс и эффективности работы узла в целом.

Наиболее близким техническим решением к заявленному объекту - прототипом - является способ управления охлаждением высокоскоростного мотор-шпинделя металлорежущего станка, включающий регулируемую подачу хладагента к статору, передней и задней подшипниковым опорам и одновременное измерение их температуры и уровня вибраций (Патент РФ №2509627, МПК В23В 19/02, опубл. 20.03.2014).

К недостаткам прототипа следует отнести несбалансированность управления и неравномерность охлаждения статора и подшипниковых опор, ограничивающие быстроходность и являющиеся причиной склонности к возникновению в мотор-шпинделе вибраций, что обусловливает низкий ресурс и эффективности работы шпиндельного узла (ШУ) в целом.

Задачей изобретения является сбалансированное охлаждение статора и подшипниковых опор мотор-шпинделя, обеспечивающее минимизацию вибраций последнего.

Технический результат - повышение эффективности высокоскоростного мотор-шпинделя металлорежущего станка за счет повышения его быстроходности и ресурса работы, обусловленных тепловой и вибрационной стабильностью.

Поставленная задача решается, а заявленный технический результат достигается тем, что в способе управления охлаждением высокоскоростного мотор-шпинделя металлорежущего станка, включающем регулируемую подачу хладагента к статору, передней и задней подшипниковым опорам и одновременное измерение их температуры и уровня вибраций, подачу хладагента осуществляют так, что:

, где

Тс, Т1,2 - текущие измеренные температуры статора, передней и задней подшипниковых опор шпинделя;

- приведенная начальная жесткость ШУ при температуре 20°С;

kT=k-а1ζT1ΔT1-а2ζT2ΔT2 - приведенная жесткость шпиндельного узла при измеренных температурах T1,2;

а - расстояние между опорами шпинделя;

b - длина консольной части шпинделя от его торца до передней опоры;

Е - модуль упругости материала шпинделя;

Ja,b - геометрический момент инерции (сечения) межопорной и консольной частей шпинделя;

j1, j2 - жесткость передней и задней подшипниковых опор шпинделя;

m - приведенная масса шпинделя;

fт=рт/2π - частота собственных колебаний шпинделя (при измеренных температурах Т1,2);

- приведенное смещение шпинделя (при измеренных температурах Т1,2);

а 1=[a+b)2/a2, a2=b2/а2 - безразмерные коэффициенты, характеризующие конструктивные параметры ШУ;

ζT1,2=[(βкп-βвн)dвн-0,6βкпdвн-βкdк] - относительное изменение начальной линейной деформации (зазор - натяг) в опоре ШУ (передней, задней) при изменении ее температуры на 1°С;

βкп, βвн, βк - коэффициенты линейного расширения корпуса, внутреннего кольца подшипника и тел качения подшипника;

dвн, dнк, dк - внутренний диаметр наружного кольца подшипника, наружный диаметр корпуса подшипника, диаметр тел качения подшипника.

В основу заявленного способа положен принцип обеспечения максимальной жесткости шпиндельного узла, что гарантирует минимальный уровень колебаний и, следовательно, повышение быстроходности, стабильности, эффективности и ресурса работы высокоскоростного мотор-шпинделя для металлорежущих станков.

Известно, что колебание шпиндельного узла описывается уравнением:

которое, преобразовав к виду

позволяет получить общее решение колебания шпинделя:

Здесь обозначено:

2g=v/m, p2=k/m, где m - приведенная масса, v - приведенная характеристика демпфирующих свойств, k - приведенная жескость, а0 - начальная амплитуда собственных колебаний, F - периодически изменяющееся внешнее воздействие, ω - круговая частота, t - время;

- динамический коэффициент, характеризует изменение динамических смещений относительно статических;

f=р/2π - частота собственных колебаний шпинделя (без нагрева).

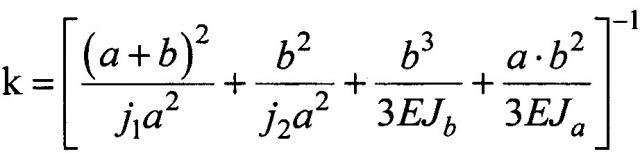

Приведенная жескость k определяется выражением:

а - расстояние между опорами шпинделя;

b - расстояние консольной части: от передней опоры до торца шпинделя;

Е - модуль упругости материала шпинделя;

Ja,b - геометрический момент инерции (сечения) межопорной и консольной частей шпинделя;

j1,2 - жесткости опор шпинделя.

При известных законах тепловых и силовых нагрузок на ШУ - (Q и Р) и при помощи термоупругих моделей определяются: значение тепловой деформации δT, абсолютное превышение температуры в детали ШУ , внутриобъемный перепад температур, перепад температуры опоры и корпуса детали ΔT, которые позволяют получить значение максимальной жесткости kT при увеличении температуры ШУ.

Регулирование или стабилизация температуры в корпусе определяется равномерным распределением температуры в объеме ШУ и минимальной избыточной абсолютной температурой. Установлено, что существует критерии, которые определяют степень равномерности температуры в деталях ШУ как в пространстве, так и во времени. Число Bi (Био) является критерием равномерного распределения температуры детали при соблюдении условия Bi≤0,1. Для ШУ число Bi (Био), как правило, всегда Bi≤0,1.

Критерий Bi=αL(d)/λ зависит и определяется коэффициентом теплоотдачи (Вт/м град), коэффициентом теплопроводности λ (Вт/м град) и размера L(d) (м). Применительно к металлорежущим станкам значения α при свободной конвекции изменяются в пределах от 2 до 15, а значения λ для сталей от 40 до 50, для чугунов от 50 до 65.

Тогда значения диапазонов критерия Био можно определить: для деталей из сталей Bi=(0,04-0,375)L, для деталей из чугуна Bi=(0,031-0.3)L. Следовательно, размер L(d) деталей, для которых температурное поле можно считать относительно равномерным, будет находиться в пределах: для сталей - менее 2.25÷0,267 м, для чугунов - менее 3,32÷0,33 м.

Тогда изменение начальной деформации в опоре ШУ определится выражением [с. 225, Детали и механизмы металлорежущих станков./Под редакцией Д.Н. Решетова - М.: Машиностроение. 1972. - 520 с.]:

Преобразуем (5) к виду:

Здесь ζT=[(βкп-βвн)dвн-0,6βкпdвн-βкdк] - относительное изменение начальной линейной деформации (зазор - натяг) в опоре ШУ при изменении ее температуры на 1°С, где βкп, βвн, βк - коэффициенты линейного расширения корпуса, внутреннего кольца подшипника и тел качения; dвн, dнк, dк - внутренний диаметр наружного кольца подшипника, наружный диаметр корпуса подшипника, диаметр тел качения; Тм, ΔTп - избыточные температуры масла и подшипника.

Тогда подставляя (6) в (4) и, проведя преобразование, получим значение приведенной жесткости в (1):

Здесь j1,2=1/(δ01,02-δT1,T2)=j01,02/(1-δT1,T2j01,02)

где - начальная деформация передней и задней опор ШУ;

или, учитывая начальную жесткость k (4) и преобразуя (7), получим:

kT=k-a1δT1-a2δT2,

и подставляя (6) имеем:

здесь , где ζТ1, ζT2 - относительное изменение начальной линейной деформации (зазор - натяга) и избыточные температуры ΔT1, ΔТ2 в опорах 1,2 ШУ.

Следовательно, собственная частота ШУ (с нагревом) будет равна:

Из (9) получим зависимость избыточной температуры и собственной частоты шпинделя (с нагревом):

Поскольку ΔТc=Тс-20°С и ΔT1,2-=Т1,2-20°С, где Тс, Т1,2 - текущие измеренные температуры статора, передней и задней подшипниковых опор шпинделя соответственно, получим

С учетом (11), зная измеренную характеристику собственной частоты, определяем требуемую температуру охлаждения, обеспечивающую максимальную жесткость мотор-шпинделя, а следовательно, и быстроходность, стабильность, эффективность и ресурс работы ШУ.

Таким образом, заявленная совокупность существенных признаков, изложенная в формуле изобретения, позволяет сбалансировать охлаждение статора и подшипниковых опор мотор-шпинделя с обеспечением минимизации вибраций последнего.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в независимом пункте формулы изобретения признаки являются существенными и взаимосвязаны между собой с образованием устойчивой, неизвестной на дату приоритета из уровня техники совокупности необходимых признаков, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении относится к машиностроению, в частности к высокоскоростным мотор-шпинделям для металлорежущих станков;

- для заявленного объекта в том виде, как он охарактеризован в независимом пункте формулы изобретения, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует требованиям условий патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

Способ управления охлаждением высокоскоростного мотор-шпинделя металлорежущего станка, включающий регулируемую подачу хладагента к статору и к его передней и задней подшипниковым опорам с одновременным измерением их температуры, отличающийся тем, что упомянутую подачу хладагента осуществляют с обеспечением выполнения условия

Tc = Т1,2=[k-(2π)2m fT2]/(a1ζT1+ а2ζТ2)+ 20°С, где

Tc, Т1,2 - текущие измеренные температуры статора, передней и задней подшипниковых опор шпинделя соответственно;

- приведенная начальная жесткость шпиндельного узла при температуре 20°С;

а - расстояние между опорами шпинделя;

b - длина консольной части шпинделя от его торца до передней опоры;

Е - модуль упругости материала шпинделя;

Ja,b - геометрический момент инерции сечения межопорной и консольной частей шпинделя;

j 1, j2 - жесткость передней и задней подшипниковых опор шпинделя;

m - приведенная масса шпинделя;

fT=pT/2π - частота собственных колебаний шпинделя при измеренных температурах T1,2;

- приведенное смещение шпинделя при измеренных температурах T1,2;

kT = k - a1ζT1ΔT1 - а2ζТ2ΔТ2 - приведенная жесткость шпиндельного узла при измеренных температурах Т1,2;

ΔT1,2 = T1,2 -20°С;

а 1=(а+b)2/а2, а2=b2/а2 - безразмерные коэффициенты, характеризующие конструктивные параметры шпиндельного узла;

ζT1,2 = [(βкп - βвн)dвн - 0,6βкпdвн - βкdк] - относительное изменение начальной линейной деформации в передней и задней опорах шпиндельного узла при изменении их температуры на 1°С;

βкп, βвн, βк - коэффициенты линейного расширения корпуса, внутреннего кольца подшипника и тел качения подшипника опор;

dвн, dнк, dк - внутренний диаметр наружного кольца подшипника, наружный диаметр корпуса подшипника, диаметр тел качения подшипника опор.