Автоматический регулятор грузовых режимов торможения грузового подвижного состава

Иллюстрации

Показать всеИзобретение относится к области железнодорожного транспорта. Автоматический регулятор грузовых режимов торможения содержит реле давления. В корпусе реле давления размещены диафрагма, установленный с возможностью осевого перемещения подпружиненный подвижный поршень с подпружиненным клапаном, подпружиненный рабочий орган, взаимодействующий с подпружиненным питательным клапаном подвижного поршня и выполненный с возможностью осевого перемещения до контакта с регулируемой контактной планкой. Усилие упругого элемента подвижного поршня прямо пропорционально произведению величины давления, подаваемого воздухораспределителем при первой ступени торможения, и разности значений активной площади диафрагмы и площади поверхности поршня со стороны полости, сообщающейся с воздухораспределителем. Усилие упругого элемента рабочего органа выбирается из условия перемещения рабочего органа и его упора в контактную планку до достижения величины входного давления, соответствующего первой ступени торможения. Достигается повышение эффективности срабатывания автоматического регулятора на всех этапах торможения. 9 з.п. ф-лы, 5 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к элементам тормозного оборудования железнодорожного транспорта, а именно к автоматическим регуляторам грузовых режимов торможения грузового подвижного состава, которые предназначены для регулирования давления сжатого воздуха в тормозном цилиндре (цилиндрах) грузового вагона в зависимости от его загрузки (далее - авторежим).

Уровень техники

Известен автоматический регулятор грузовых режимов торможения грузового подвижного состава, содержащий измерительную часть со штоком, в котором установлен подпружиненный демпферный поршень, закрепленный на подвижном штоке, реле давления, пневматически связанное с воздухораспределителем и тормозным цилиндром и механизм восприятия загрузки, при этом в качестве реле давления использовано устройство в виде подвижного поршня с подпружиненным клапаном, перекрывающим отверстие на седле на корпусе поршня, и диафрагмой, установленной (закрепленной) между корпусом авторежима и наружной поверхностью поршня и опирающейся в нерабочем состоянии на вставку из ребер, выполненных со стороны диафрагмы в виде плавной кривой, между которыми в рабочем состоянии перемещаются симметрично с ребрами вставки ребра, установленные на наружной поверхности поршня, и на которые опирается часть площади диафрагмы при движении поршня, создавая давлением сверху силу, противодействующую движению поршня, а подпружиненный клапан поршня при перемещении последнего взаимодействует с толкателем механизма восприятия нагрузки, выполненного в виде рычага и удлиненной шаровой опоры, воздействующей на шток с толкателем, при этом сохраняются заданные характеристики режима работы авторежима. (Патент РФ №2322363, МПК В60Т 8/18, 2008 (прототип)).

Недостатком данного устройства является отсутствие функции, обеспечивающей наполнения тормозного цилиндра до минимального давления при первой ступени торможения и наличие «нормально закрытого» питательного клапана, что негативно сказывается на времени наполнения тормозного цилиндра при первой ступени торможения, увеличивая его в связи с тем, что для начала наполнения тормозного цилиндра необходимо предварительное давление и время для перемещения подвижного поршня и открытия питательного клапана.

Наиболее близким к заявляемому по совокупности существенных признаков является автоматический регулятор грузовых режимов торможения грузового подвижного состава, состоящий из измерительной части, содержащей корпус, в котором установлен подпружиненный демпферный поршень, закрепленный на подвижном штоке, и реле давления, которое пневматически связанно с тормозным цилиндром и воздухораспределителем и выполнено в виде размещенных в корпусе диафрагмы и установленного с обеспечением возможности осевого перемещения подвижного поршня с головкой и с хвостовиком, в котором установлен питательный клапан, и дополнительно установлен подпружиненный рабочий орган, с возможностью осевого перемещения до контакта с регулируемой контактной планкой, установленной на штоке измерительной части, приводящийся в движение давлением сжатого воздуха, подаваемым либо от воздухораспределителя, либо нагнетаемым в тормозной цилиндр, и взаимодействующий с подпружиненным питательным клапаном подвижного поршня (патент РФ №157522, МПК В60Т 8/18, 2015 (прототип)).

Недостатком данного устройства является частичная потеря регулирующей способности выходного давления в некотором диапазоне давлений, выше первой ступени.

Раскрытие изобретения

При создании изобретения решалась задача обеспечения безопасности движения железнодорожного подвижного состава.

Технический результат, получаемый при осуществлении предлагаемой изобретения, заключается в повышении эффективности срабатывания автоматического регулятора на всех этапах осуществления тормозного процесса. Технический результат достигается благодаря поддержанию стабильной зависимости параметров выходного давления от давления, подаваемого воздухораспределителем.

Указанный технический результат достигается тем, что автоматический регулятор грузовых режимов торможения грузового подвижного состава, состоящий из измерительной части, содержащей корпус, в котором установлен подпружиненный демпферный поршень, закрепленный на подвижном штоке, и реле давления, которое пневматически связано с тормозным цилиндром и воздухораспределителем и выполнено в виде размещенных в корпусе подвижного поршня с головкой и хвостовиком с подпружиненным нормально открытым питательным клапаном, диафрагмы, закрепленной между корпусом и наружной поверхностью головки поршня, вставки с радиальными ребрами на внутренней поверхности, выполненной с обеспечением возможности перемещения в рабочем состоянии между ее ребрами радиальных ребер, расположенных на наружной поверхности головки поршня и выполненных со стороны диафрагмы в виде плавной кривой, подпружиненного рабочего органа, приводящегося в движение давлением сжатого воздуха, подаваемым воздухораспределителем, с возможностью осевого перемещения до контакта с регулируемой контактной планкой, установленной на штоке измерительной части, и взаимодействующего с подпружиненным питательным клапаном подвижного поршня с возможностью перекрытия отверстия в промежуточной стенке поршня и/или атмосферного отверстия рабочего органа, при этом, согласно изобретению, усилие упругого элемента рабочего органа выбирается из условия перемещения рабочего органа и его упора в контактную планку до достижения величины входного давления, соответствующего первой ступени торможения, подвижный поршень выполнен подпружиненным с опиранием большей части площади диафрагмы в нерабочем состоянии на радиальные ребра головки поршня, при этом величина усилия упругого элемента подвижного поршня выбирается из соотношения:

Fпр.=Рвр.(Sд.-Sп.), где

Fпр. - усилие упругого элемента подвижного поршня;

Рвр. - величина давления, подаваемого воздухораспределителем, при первой ступени торможения;

Sд. - активная площадь диафрагмы;

Sп. - площадь поверхности поршня со стороны полости, сообщающейся с воздухораспределителем.

При этом, согласно изобретению, дно малой полости корпуса реле давления выполнено с выступом, в котором имеется полость для размещения в ней пружины питательного клапана.

При этом, согласно изобретению, в качестве упругого элемента подвижного поршня и рабочего органа использована пружина.

При этом, согласно изобретению, вставка с радиальными ребрами жестко закреплена в корпусе реле давления.

При этом, согласно изобретению, неподвижная вставка с радиальными ребрами и подвижный поршень выполнены неметаллическими.

При этом, согласно изобретению, в корпусе реле давления выполнен канал, соединяющий полость под диафрагмой с атмосферой.

При этом, согласно изобретению, со стороны нижнего торца штока демпферного поршня в его нижней полости установлен подпружиненный подвижный стакан, на свободном торце которого жестко закреплен опорный болт, при этом шток с демпферным поршнем и с закрепленной на штоке контактной планкой установлен с обеспечением возможности перемещения вдоль корпуса измерительной части, а подвижный стакан с закрепленным в нем опорным болтом установлен с обеспечением возможности осевого перемещения внутри штока.

При этом, согласно изобретению, контактная планка закреплена на наружной поверхности штока со стороны реле давления.

При этом, согласно изобретению, контактная планка выполнена в виде металлической планки с наклонной поверхностью со стороны реле давления, и возможностью изменения расстояния от ее наклонной поверхности до упор-фиксатора рабочего органа реле давления.

При этом, согласно изобретению, поверхность контактной планки выполнена зубчатой.

В ходе проведения испытаний конструкции наиболее близкого по технической сущности аналога опытным путем было обнаружено, что при повышении давления, подаваемого воздухораспределителем (входного давления) с момента закрытия питательного клапана (при первой ступени торможения) до момента касания рабочего органа наклонной поверхности контактной планки происходит частичная потеря зависимости параметров давления, нагнетаемого в тормозной цилиндр (выходного давления) от давления, подаваемого воздухораспределителем. Это обусловлено тем, что рабочий орган в диапазоне между давлениями с момента закрытия питательного клапана до момента своего упора в контактную планку находится в некотором промежуточном положении и фактическую загрузку вагона не определяет, что ведет к отсутствию повышения выходного давления при повышении входного в данном диапазоне. Указанная потеря регулирующей способности особенно выражена при порожнем режиме вагона. Таким образом, в некотором диапазоне давлений, выше первой ступени не выполняется основной принцип действия автоматического регулятора грузового режима - обеспечение постоянства удельной тормозной силы каждого вагона независимо от его массы.

С целью исключения «провала» нагнетаемого в тормозной цилиндр давления и исключения неопределенного (промежуточного) положения рабочего органа в заявленном автоматическом регуляторе грузовых режимов торможения грузового подвижного состава усилие пружины рабочего органа выбрано таким образом, чтобы в начальный момент торможения при минимальной величине входного давления рабочий орган переместился до упора в наклонную поверхность контактной планки, питательный клапан при этом остается открытым. Своим положением с упором в наклонную поверхность контактной планки рабочий орган определяет степень загрузки вагона.

Вместе с тем, подпружиненный подвижный поршень в нерабочем состоянии находится в крайнем правом положении таким образом, что диафрагма упирается на его ребра практически всей своей площадью. Давление, приводящее тормозной цилиндр в готовность - 0,2…0,4 кгс/см2. Усилие пружины подвижного поршня рассчитано таким образом, что по мере повышения входного давления, воздействующего на активную площадь диафрагмы, подвижный поршень, преодолевая сопротивление пружины, перемещается и при достижении давления первой ступени торможения, например 0,6 кгс/см2, на порожнем вагоне «подпружиненный нормально открытый» питательный клапан закрывается и начинается деление входного давления, т.е. авторежим включается в работу.

Таким образом, создана новая конструкция автоматического регулятора грузовых режимов торможения грузового подвижного состава, обеспечивающая постоянства удельной тормозной силы каждого вагона независимо от массы путем создания первоначального скачка давления на выходе авторежима и регулировки выходного давления путем воздействия на подвижный поршень усилия, создаваемого давлением, действующим на активную площадь диафрагмы. При этом положение подвижного поршня, при котором закроется питательный клапан, определяется загрузкой вагона (положением рабочего органа), а давление при закрытии клапана определяется усилием пружины подвижного поршня.

Более эффективное использование тормозных сил, а также сокращение времени наполнения тормозного цилиндра путем обеспечения в нерабочем положении беспрепятственного прохода воздуха до достижения давления первой ступени торможения позволяет сократить тормозной путь железнодорожного состава путем создания зависимости выходного давления приближенной к максимальной эффективности торможения.

Краткое описание чертежей

Изобретение поясняется описанием конкретного примера ее выполнения и прилагаемыми чертежами, где на:

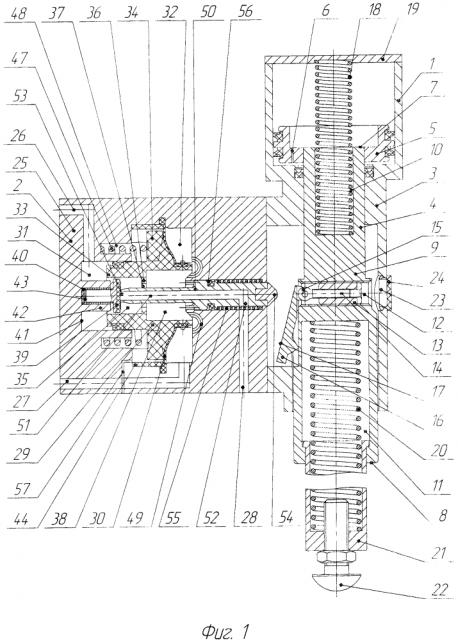

фиг. 1 изображен общий вид автоматического регулятора грузовых режимов торможения грузового подвижного состава (в разрезе);

фиг. 2 - неподвижная вставка с радиально направленными ребрами и размещенный в ней подвижный поршень с радиально направленными ребрами в аксонометрической проекции;

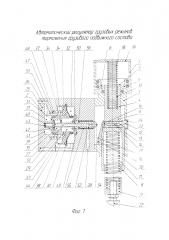

фиг. 3 - реле давления автоматического регулятора в начальный момент торможения при некоторой загрузке;

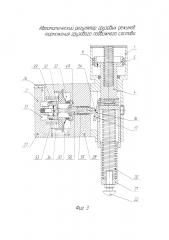

фиг. 4 - реле давления автоматического регулятора при торможении;

фиг. 5 - реле давления автоматического регулятора при отпуске.

Осуществление изобретения

Автоматический регулятор грузовых режимов торможения грузового подвижного состава состоит из измерительной части 1 и реле давления 2.

Внутри корпуса 3 измерительной части 1 расположен шток 4, с закрепленным на нем демпферным поршнем 5 с дроссельным отверстием 6, размещенным в теле демпферного поршня 5, как это показано на фиг. 1.

С каждого из торцов 7 и 8 шток 4 выполнен пустотелым с перегородкой 9 между верхней полостью 10 и нижней полостью 11, при этом в перегородке 9 штока 4 со стороны реле давления 2 выполнено сквозное отверстие 12, в которое ввернут регулировочный винт 13 с пазом для регулировки, например отверткой, и с резьбовым отверстием для размещения в нем шпильки 14 с проушиной 15, на которую крепится с помощью, например, штифта контактная планка 16 с наклонной поверхностью 17 со стороны реле давления 2.

Демпферный поршень 5 подпружинен, например, цилиндрической пружиной 18, установленной между верхней крышкой 19 корпуса 3 измерительной части 1 и дном верхней полости 10 штока 4, что позволяет установить шток 4 в крайнее нижнее положение, определяемое степенью загрузки вагона.

Со стороны нижнего торца 8 в нижней полости 11 штока 4 установлен подпружиненный, например, цилиндрической пружиной сжатия 20, подвижный стакан 21, на свободном торце которого жестко, например, посредством резьбового соединения винт-гайка, закреплен опорный болт 22 (фиг. 1).

Таким образом, шток 4 с демпферным поршнем 5 и с закрепленной на штоке 4 со стороны реле давления 2 контактной планкой 16 установлен с обеспечением возможности перемещения вдоль корпуса 3 измерительной части 1, а подвижный стакан 21 с закрепленным в нем опорным болтом 22 установлен с обеспечением возможности осевого перемещения внутри штока 4.

Контактная планка 16 может быть выполнена, например, в виде металлической планки со сквозным отверстием для закрепления ее в проушине 15 шпильки 14, имеющей традиционную для этих целей конструкцию, при этом контактная планка 16 установлена с обеспечением возможности изменения расстояния от наклонной поверхности 17, которая может быть выполнена, например, зубчатой, до упор-фиксатора 54 при помощи регулировочного винта 13 через люк 23, закрытый съемной крышкой 24.

Таким образом, шток 4 измерительной части 1 дополнительно снабжен контактной планкой 16 с наклонной поверхностью 17 со стороны реле давления 2, при этом контактная планка 16 установлена с обеспечением возможности регулирования расстояния от наклонной поверхности 17 до упор-фиксатора 54, причем наклонная поверхность 17 может быть зубчатой, выполненной либо накаткой, либо насечкой.

Корпус 3 измерительной части 1 и корпус 25 реле давления 2 могут быть выполнены, как стальными, так и из чугуна.

В стенках корпуса 25 реле давления 2 выполнены каналы 26, 27 и 28, пневматически связывающие реле давления 2 с воздухораспределителем (не показан) посредством канала 26, с тормозным цилиндром (не показан) посредством канала 27 и с атмосферой - посредством канала 28.

Реле давления 2 выполнено в виде подвижного поршня 29 и диафрагмы 30, размещенных в корпусе 25 реле давления 2. Для установки подвижного поршня 29 в корпусе 25 реле давления 2 имеются смежные, коаксиально расположенные цилиндрические полости, одна из которых, связанная каналом 26 с воздухораспределителем - малая полость 31, а вторая, связанная каналом 27 с тормозным цилиндром - средняя полость 32.

Подвижный поршень 29 выполнен в виде хвостовика 33, размещенного в малой полости 31 корпуса 25, и головки 34, размещенной в средней полости 32.

В хвостовике 33 подвижного поршня 29 имеется полость 35, сообщающаяся посредством отверстия 37 в промежуточной стенке 36 со смежной полостью 38, имеющейся в головке 34 подвижного поршня 29.

В малой полости 31 расположен питательный клапан 39, который подпружинен, например, цилиндрической пружиной сжатия 40. При этом дно малой полости 31 корпуса 25 выполнено с образованием выступа 42 цилиндрической формы с центральным глухим отверстием 43 для размещения в ней пружины сжатия 40.

Отверстие 43 цилиндрического выступа 42 и полость 35 хвостовика 33 являются направляющими питательного клапана 39, седлом питательного клапана 39 является промежуточная стенка 36 подвижного поршня 29. Питательный клапан 39 подвижного поршня 29 открыт по седлу - промежуточной стенке 36, и малая полость 31, связанная каналом 26 с воздухораспределителем (на чертеже не показан), сообщается со средней полостью 32, связанной каналом 27 с тормозным цилиндром (на чертеже не показан).

В средней полости 32 корпуса 25 реле давления 2 жестко закреплена, например, запрессована, выполненная в виде кольца вставка 44 с радиально направленными ребрами 45, расположенными на ее внутренней поверхности (фиг. 1, 2). При этом радиальные ребра 45 вставки 44 расположены между радиальными ребрами 46, выполненными на наружной поверхности головки 34 подвижного поршня 29 с зазором, с обеспечением возможности перемещения подвижного поршня 29 между радиальными ребрами 45 вставки 44 и возврата в исходное положение.

Таким образом, вставка 44 с радиальными ребрами 45 на внутренней поверхности выполнена с обеспечением возможности перемещения в рабочем состоянии между ее ребрами 45 радиальных ребер 46, расположенных на наружной поверхности головки 34 подвижного поршня 29.

Неподвижная вставка 44 и подвижный поршень 29 при этом могут быть неметаллическими, например, могут быть изготовлены из пластика, например, из полиамида.

Подвижный поршень 29 выполнен подпружиненным, например, цилиндрической пружиной сжатия 47, и занимает в нерабочем состоянии крайнее правое (по рисунку) положение (фиг. 1). Усилие пружины 47 рассчитано таким образом, чтобы при давлении первой ступени торможения (0,6 кгс/см2) питательный клапан 39 садился на свое седло, перекрывая сообщения полостей 31 и 32.

При Рвр.≤0,6 кгс/см2, Рвр.=Ртц. ввиду выравнивания давления между полостями 31 и 32 через открытый клапан 39. Следовательно, усилие пружины выбирается:

Fпр.=Рвр.(Sд.-Sп.), при Рвр.=0,6 кгс/см2, где

Fпр. - усилие пружины подвижного поршня;

Рвр. - давление, подаваемое воздухораспределителем;

Ртц. - давление в тормозном цилиндре;

Sд. - активная площадь диафрагмы;

Sп. - площадь поверхности поршня со стороны полости, сообщающейся с воздухораспределителем.

Для размещения пружины 47 в корпусе 25 выполнена открытая со стороны средней полости 32 кольцевая проточка 48.

Средняя полость 32 связана каналом 49 со смежной полостью 38 головки 34 подвижного поршня 29.

Диафрагма 30 выполнена охватывающей головку 34 подвижного поршня 29 в ее центральной части и жестко закреплена на ней, например, кольцевой пружиной над радиальными ребрами 46 подвижного поршня 29 по ее внутреннему краю, при этом по наружному контуру диафрагма 30 жестко прикреплена к стенкам средней полости 32, например, ее внешний край может быть защемлен наружной боковой поверхностью неподвижной вставки 44 в корпусе 25 реле давления 2.

При этом диафрагма 30, закрепленная на корпусе 25 реле давления 2, располагается в нерабочем состоянии на радиальных ребрах 46 головки 34 подвижного поршня 29 по всей поверхности его головки 34.

Радиальные ребра 46 подвижного поршня 29 выполнены со стороны диафрагмы 30 в виде плавной кривой, таким образом, что при перемещении поршня 29 (влево по рисунку) одна часть площади диафрагмы 30 упирается на его ребра 46, а другая - на вставку 44 с радиальными ребрами 45, создавая давлением сжатого воздуха силу, противодействующую силе, возникающей от воздействия давления, подаваемого воздухораспределителем на поверхность поршня, и сопротивлению пружины 47, способствуя тем самым перемещению поршня 29.

Диафрагма 30 может быть изготовлена резиновой армированной, а может быть выполнена и из другого эластичного материала с похожими физико-механическими свойствами.

В корпусе 25 реле давления соосно с подвижным поршнем 29 и вставкой 44 расположен рабочий орган 50, установленный с возможностью осевого перемещения и возврата в исходное положение. Рабочий орган 50 выполнен в виде, например, длинного штока с атмосферным отверстием 51, расположенным вдоль его продольной оси, и с радиальным отводом 52 для обеспечения возможности выхода воздуха из средней полости 32 через полость 38 в головке 34 поршня 29, атмосферное отверстие 51 рабочего органа 50 и радиальный отвод 52 в атмосферу посредством канала 28 в случае отпуска тормозов.

Устье 53 атмосферного отверстия 51 рабочего органа 50 является седлом атмосферного отверстия 50, которое перекрывается при взаимодействии устья 53 с подпружиненным питательным клапаном 39.

Отверстие 37, выполненное в промежуточной стенке 36 поршня 29, перекрывается при взаимодействии питательного клапана 39 с подвижным поршнем 29.

На другом конце рабочего органа 50 установлен упор-фиксатор 54, который выведен за пределы корпуса 25 реле давления 2, при этом на наружной поверхности рабочего органа 50 установлен упругий элемент, например, цилиндрическая пружина 55, усилие предварительного сжатия которой приводит в действие рабочий орган 50 при давлении, подаваемом воздухораспределителем от 0,4 до 0,5 кгс/см2.

Рабочий орган 50 установлен с возможностью перемещения при подаваемом воздухораспределителем давлении, превышающем 0,4 кгс/см2, преодолевающем усилие пружины 55, до упора упор-фиксатора 54 рабочего органа 50 в наклонную поверхность 17 контактной планки 16 штока 4 измерительной части 1, которая может быть выполнена, например, зубчатой. При этом усилие пружины рабочего органа рассчитано таким образом, чтобы до достижения величины входного давления, соответствующей первой ступени торможения (0,6 кгс/см2), рабочий орган гарантированно перемещается до упора в наклонную поверхность контактной планкой, питательный клапан при этом остается открытым.

Таким образом, в корпусе 25 реле давления 2 установлен подпружиненный рабочий орган 50, взаимодействующий с подпружиненным питательным клапаном 39 подвижного поршня 29 с возможностью перекрытия отверстия 37 в промежуточной стенке 36 поршня 29 и атмосферного отверстия 51 рабочего органа 50. При этом взаимодействие поршня 29, питательного клапана 39 и рабочего органа 50 позволяет перекрывать отверстие 37 в промежуточной стенке 36 поршня 29 и атмосферное отверстие 51 рабочего органа 50 как вместе, так и по отдельности.

Для прохода рабочего органа 50 с упором-фиксатором 54 в теле корпуса 25 выполнен переходной канал 56, соединенный с атмосферным каналом 28. Благодаря насечкам, имеющимся на поверхности упор-фиксатора 54, а также демпферному поршню 5 с дроссельным отверстием 6 малого диаметра, такие факторы, как переезд стрелок и прочие динамические колебания вагона, не влияют в процессе торможения на изменение давления воздуха в тормозном цилиндре, т.к. положение упор-фиксатора 54 остается неизменным, независимо от внешних колебаний вагона.

Для предотвращения влияния на работу прибора воздуха, заключенного в замкнутое пространство, в корпусе 25 реле давления 2 выполнен канал 57, соединяющий среднюю полость 32 под диафрагмой 30 с атмосферой.

Автоматический регулятор грузовых режимов торможения грузового подвижного состава работает следующим образом.

У порожнего вагона между опорным болтом 22, который находится в нижнем положении, и неподрессоренной опорной планкой вагона (на фигуре не показана) предусмотрен зазор.

Автоматический регулятор закрепляют на подрессоренной раме вагона на кронштейне с помощью болтов. Подводящие трубы от воздухораспределителя и тормозного цилиндра соединяют с соответствующими каналами авторежима с помощью, например, штуцерных соединений.

В нерабочем положении рабочий орган 50 реле давления 2 расположен максимально влево, в то время как поршень 29 под действием пружины 47 находится в крайнем правом положении с упором головки 34 в стенку средней полости 32 корпуса 25. При этом большая часть площади диафрагмы 30 расположена с упором на ребрах 46 поршня 29 по всей поверхности его головки 34.

Осевое атмосферное отверстие 51 рабочего органа 50 перекрыто, а малая полость 31, сообщающаяся через канал 26 с воздухораспределителем, и средняя полость 32, сообщающаяся через канал 27 с тормозным цилиндром, сообщаются через открытый питательный клапан 39 и канал 49 (фиг. 1).

При загрузке вагона изменяется прогиб рессорного подвешивания, в результате чего опорная планка вагона (не показана) давит на упорный болт 22, который перемещается вверх, передавая движение вверх стакану 21 и сжимая пружину 20 (фиг. 3).

При этом между торцевой поверхностью заплечиков стакана 21 и штока 4 измерительной части 1 появляется зазор. Пружина 20, расжимаясь, перемещает шток 4 до исчезновения торцевого зазора между стаканом 21 и штоком 4. Перемещение происходит плавно, ввиду малого сечения дроссельного отверстия 6 демпферного поршня 5. Совместно со штоком 4 измерительной части 1 происходит вертикальное перемещение контактной планки 16 с наклонной поверхностью 17. При перемещении контактной планки 16 изменяется расстояние от ее наклонной поверхности 17 с накаткой (или насечкой) до контактной поверхности с накаткой (или насечкой) упор-фиксатора 54.

Основные процессы при торможении и отпуске происходят в реле давления 2, которое обеспечивает сообщение тормозного цилиндра с воздухораспределителем и атмосферой. Давление, подаваемое воздухораспределителем в тормозной цилиндр при первой ступени торможения, не менее 0,6 кгс/см2. Давление, приводящее тормозной цилиндр в готовность - 0,2…0,4 кгс/см2. Пружины рабочего органа и подвижного поршня рассчитаны так, что подпружиненный «нормально открытый» питательный клапан закроется при 0,6 кгс/см2.

В начальный момент торможения сжатый воздух от воздухораспределителя поступает по каналу 26 в малую полость 31, далее через открытый питательный клапан 39 и канал 49 - в среднюю полость 32, и далее по каналу 27 беспрепятственно поступает в тормозной цилиндр. При давлении от 0,4 до 0,5 кгс/см2, подаваемого воздухораспределителем, рабочий орган 50 сжимает пружину 55 и перемещается вправо (по рисунку) до упора в наклонную поверхность 17 контактной планки 16 ввиду соответствующего усилия пружины 55. Питательный клапан 29 при этом остается открытым, и воздух при этом продолжает беспрепятственно проходить через авторежим в тормозной цилиндр. Таким образом обеспечивается минимальное наполнение давлением тормозного цилиндра до достижения давления первой ступени торможения - до 0,6 кгс/см2.

При превышении давления первой ступени торможения (0,6 кгс/см2), как показано на фиг. 4, под воздействием силы, создаваемой активной площадью диафрагмы, поршень 29, преодолевая усилие, образованное давлением воздуха, подаваемого воздухораспределителем, и сопротивлением пружины 47, перемещается в сторону питательного клапана 39 (влево по рисунку), рабочий орган 50 при этом остается в положении упора в наклонную поверхность 17 контактной планки 16. Седло 36 питательного клапана 39 перекрывается и полости 31 и 32 разобщаются. Таким образом, при превышении величины давления 0,6 кгс/см2 начнется деление входного давления, т.е. авторежим включится в работу.

Конечным положением рабочего органа 50, которое ограничено упором рабочей поверхности упор-фиксатора 54 в наклонную поверхность 17 контактной планки 16, определяется равновесное положение поршня 29, в котором питательный клапан 39 сядет на свое седло 36 и перекроет сообщение полостей 31 и 32. Положение поршня 29 при закрытом питательном клапане 39 устанавливает диаметр пересечения профилей ребер 45 неподвижной вставки 44 и ребер 46 подвижного поршня 29, что в свою очередь определяет активную площадь диафрагмы 30 (фиг. 2, 4). От активной площади зависит усилие, которое воспринимает поршень 29 от давления в средней полости 32. Оставшаяся площадь диафрагмы 30, находящаяся за пределами диаметра пересечения ребер 45 и 46, не оказывает влияния на выходное давление, так как не взаимодействует с ребрами подвижного поршня 29.

Давление в средней полости 32, связанной с тормозным цилиндром, устанавливается прямо пропорционально произведению давления в малой полости 31, соединенной с воздухораспределителем, и площади диаметра подвижного поршня 29 с учетом усилия пружины 47, воздействующей на подвижный поршень 29, и обратно пропорционально активной площади диафрагмы 30 (фиг. 4).

В результате дальнейшего повышения давления, подаваемого воздухораспределителем, подвижный поршень 29 перемещается влево под воздействием усилия, создаваемого давлением сжатого воздуха на активную площадь диафрагмы, приоткрывая седло 36 питательного клапана 39, нагнетая давление в полости 32. Возросшее давление в полости 32 возвращает поршень 29 в положение, при котором питательный клапан 39 закрывается. При этом устье 53 осевого атмосферного отверстия 51 рабочего органа 50 остается перекрытым.

При превышении усилия, создаваемого при воздействии давления в средней полости 32 на активную площадь диафрагмы 30, что может возникнуть, например, в результате негерметичности питательного клапана 39 по седлу 36, открывается атмосферное отверстие 51 рабочего органа 50 и происходит сброс давления через атмосферный канал 28 до значения, установленного соотношением площадей подвижного поршня 29 и диафрагмы 30, что исключает повреждение колесных пар в результате юза.

При отпуске тормозов давление в малой полости 31, соединенной каналом 26 с воздухораспределителем, падает (фиг. 5). При этом происходит нарушение баланса сил, воздействующих на подвижный поршень 29. Поршень 29 смещается влево (по рисунку) и открывает осевое атмосферное отверстие 51 рабочего органа 50. При этом при ступенчатом отпуске выпуск воздуха из атмосферного отверстия 51 осуществляется до восстановления баланса сил, действующих на подвижный поршень 29. С достижением баланса сил седло 36 питательного клапана 39, и атмосферное отверстие 51 перекрываются. Таким образом, происходит отпуск тормозов до 0,6 кгс/см2.

При снижении давления ниже 0,6 кгс/см2 подвижный поршень 29 под действием пружины 47 сместится вправо. При этом перекрывается осевое атмосферное отверстие 51 рабочего органа 50 и открывается седло 36 питательного клапана 39, полости 31 и 32 сообщаются, и дальнейший отпуск происходит через воздухораспределитель.

При дальнейшем падении давления ниже 0,4 кгс/см2 рабочий орган 50 под действие пружины 55 перемещается влево в исходное положение (фиг. 1).

Таким образом, использование описанной конструкции, содержащей в том числе подпружиненные рабочий орган и подвижный поршень, пружины которых рассчитаны так, что подпружиненный «нормально открытый» питательный клапан закроется при достижении величины входного давления, соответствующей первой ступени торможения, позволит получить технический результат - повышении эффективности срабатывания автоматического регулятора на всех этапах осуществления тормозного процесса, что ведет к повышению безопасности движения.

1. Автоматический регулятор грузовых режимов торможения грузового подвижного состава, состоящий из измерительной части, содержащей корпус, в котором установлен подпружиненный демпферный поршень, закрепленный на подвижном штоке, и реле давления, которое пневматически связано с тормозным цилиндром и воздухораспределителем и выполнено в виде размещенных в корпусе подвижного поршня с головкой и хвостовиком с подпружиненным нормально открытым питательным клапаном, диафрагмы, закрепленной между корпусом и наружной поверхностью головки поршня, вставки с радиальными ребрами на внутренней поверхности, выполненной с обеспечением возможности перемещения в рабочем состоянии между ее ребрами радиальных ребер, расположенных на наружной поверхности головки поршня и выполненных со стороны диафрагмы в виде плавной кривой, подпружиненного рабочего органа, приводящегося в движение давлением сжатого воздуха, подаваемым воздухораспределителем, с возможностью осевого перемещения до контакта с регулируемой контактной планкой, установленной на штоке измерительной части, и взаимодействующего с подпружиненным питательным клапаном подвижного поршня с возможностью перекрытия отверстия в промежуточной стенке поршня и/или атмосферного отверстия рабочего органа, отличающийся тем, что усилие упругого элемента рабочего органа выбирается из условия перемещения рабочего органа и его упора в контактную планку до достижения величины входного давления, соответствующего первой ступени торможения, подвижный поршень выполнен подпружиненным с опиранием большей части площади диафрагмы в нерабочем состоянии на радиальные ребра головки поршня, при этом величина усилия упругого элемента подвижного поршня выбирается из соотношения:

Fпр.=Рвр.(Sд.-Sп.), где

Fпр. - усилие упругого элемента подвижного поршня;

Рвр. - величина давления, подаваемого воздухораспределителем, при первой ступени торможения;

Sд. - активная площадь диафрагмы;

Sп. - площадь поверхности поршня со стороны полости, сообщающейся с воздухораспределителем.

2. Автоматический регулятор по п. 1, отличающийся тем, что дно малой полости корпуса реле давления выполнено с выступом, в котором имеется полость для размещения в ней пружины питательного клапана.

3. Автоматический регулятор по п. 1, отличающийся тем, что в качестве упругого элемента подвижного поршня и рабочего органа использована пружина.

4. Автоматический регулятор по п. 1, отличающийся тем, что вставка с радиальными ребрами жестко закреплена в корпусе реле давления.

5. Автоматический регулятор по п. 1, отличающийся тем, что неподвижная вставка с радиальными ребрами и подвижный поршень выполнены неметаллическими.

6. Автоматический регулятор по п. 1, отличающийся тем, что в корпусе реле давления выполнен канал, соединяющий полость под диафрагмой с атмосферой.

7. Автоматический регулятор по п. 1, отличающийся тем, что со стороны нижнего торца штока демпферного поршня в его нижней полости установлен подпружиненный подвижный стакан, на свободном торце которого жестко закреплен опорный болт, при этом шток с демпферным поршнем и с закрепленной на штоке контактной планкой установлен с обеспечением возможности перемещения вдоль корпуса измерительной части, а подвижный стакан с закрепленным в нем опорным болтом установлен с обеспечением возможности осевого перемещения внутри штока.

8. Автоматический регулятор по п. 1, отличающийся тем, что контактная планка закреплена на наружной поверхности штока со стороны реле давления.

9. Автоматический регулятор по п. 1, отличающийся тем, что контактная планка выполнена в виде металлической планки с наклонной поверхностью со стороны реле давления, и возможностью изменения расстояния от ее наклонной поверхности до упор-фиксатора рабочего органа реле давления.

10. Автоматический регулятор по п. 1, отличающийся тем, что наклонная поверхность контактной планки выполнена зубчатой.