Способ получения линейных бутенов из метанола

Иллюстрации

Показать всеИзобретение относится к способу получения линейных бутенов из метанола. Способ включает в себя следующие стадии: a) предоставление метанола; b) превращение предоставленного метанола на первой реакционной ступени в первую реакционную смесь, содержащую диметиловый эфир, воду и в некоторых случаях непревращенный метанол; c) превращение диметилового простого эфира на второй реакционной ступени во вторую реакционную смесь, содержащую пропен, а также дополнительные углеводороды с двумя, четырьмя и пятью атомами углерода, причем вторую реакционную ступень по меньшей мере частично подпитывают первой реакционной смесью; d) разделение второй реакционной смеси с получением обогащенной пропеном фракции, а также по меньшей мере одной обедненной пропеном фракции, е) превращение пропена на третьей реакционной ступени в третью реакционную смесь, содержащую этен, а также линейные бутены, выбираемые из группы, включающей в себя 1-бутен, цис-2-бутен, транс-2-бутен, причем третью реакционную ступень по меньшей мере частично подпитывают обогащенной пропеном фракцией или из обогащенной пропеном фракции; f) разделение третьей реакционной смеси на целевую фракцию, обогащенную линейными бутенами, и обогащенную этеном фракцию. Способ характеризуется тем, что обогащенная пропеном фракция содержит пропан, и тем, что превращение на третьей реакционной ступени осуществляется в присутствии пропана, и тем, что в ходе разделения третьей реакционной смеси получают обогащенную пропаном фракцию. В основе изобретения лежит задача предоставить такой способ, в котором используемый метанол превращается в как можно большей степени в бутены. 12 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к способу получения линейных бутенов из метанола.

Линейные ненасыщенные C4-углеводороды, такие как 1-бутен, цис-2-бутен и транс-2-бутен, представляют собой востребованные исходные вещества и структурные элементы для множества химических продуктов. К ним принадлежат, например, полимеры, такие как полибутен или полиэтилен, в котором 1-бутен введен в качестве сомономера для получения LDPE (полиэтилен низкой плотности) или HDPE (полиэтилен высокой плотности). Более того, бутены дополнительно перерабатывают путем гидроформилирования и последующего гидрирования в спирты-пластификаторы, такие как изононанол (INA) или 2-пропилгептанол (2PH). Последующая этерификация ведет к пластификаторам для PVC (поливинилхлорид), таким как диизононилфталат (DINP) или ди-2-пропилгептилфталат.

Применяемые в настоящее время C4-углеводороды получают почти исключительно из нефти, либо паровым крекингом (C4-крекинг), либо крекингом с катализатором в псевдоожиженном слое (FCC). Однако нефтеперерабатывающие заводы эксплуатируют свои установки крекинга, как правило, в соответствии с высоким запросом на C2-углеводороды этен и пропен; потоки более тяжелых углеводородов представляют при этом лишь побочные продукты. Доступность C4-углеводородов связана, тем самым, с развитием ситуации на других рынках. За счет возрастающего успеха на рынке продуктов, которые базируются на материалах, которые происходят из конца цепи использования бутенов, имеется, между тем, настолько большой запрос на бутены, что он едва ли может быть покрыт за счет нефтехимических путей получения. Данное развитие событий принуждает к открытию новых сырьевых источников.

При этом представляются весьма выгодными синтетические пути, при которых из метанола посредством химического превращения получают олефины. Данные технические решения обычно называют “процессом превращения метанола в олефин” (“Methanol to Olefin Process”, MTO). Способы MTO известны в патентной литературе из WO 01/92190 A1, EP 0448000 B1 и DE 19723363 A1. В данных способах, однако, выход линейных бутенов скорее мал; так, например, для способа, раскрытого в EP 0448000 B1, выход бутена составляет в расчете на суммарное количество произведенных углеводородов лишь около 30%. Способ, описанный в DE 19723363 A1, напротив оптимизирован для максимального выхода пропена, так что можно ожидать лишь малых количеств C4-углеводородов.

Обзор коммерчески реализуемого способа MTO описан в публикации Process Economics Programm Report 261 METHANOL TO OLEFINS, вышедшей в свет в ноябре 2007, доступной от SRI Consulting по адресу URL: http://www.ihs.com/products/chemical/technology/pep/methanol-to-olefins.aspx

Особым способом MTO является процесс превращения метанола в пропилен (процесс MTP), в котором метанол превращают в ходе двух реакционных стадий сначала в диметиловый эфир (DME), а затем данный эфир - в пропен и другие олефины. Процесс MTP предложен для коммерческого применения фирмой LURGI. Более подробное описание процесса LURGI-MTP находится в названном отчете PEP в разделе 5.1, на странице 5-9. Процесс MTP дает пропен в качестве C3-олефина, но не дает C4-олефинов.

В свете данного уровня техники в основе настоящего изобретения лежит задача предоставить способ получения линейных бутенов из метанола, в котором используемый метанол превращается в как можно большой степени в бутены.

Данная задача решена способом по п. 1 формулы изобретения.

Объектом изобретения является, следовательно, способ получения линейных бутенов из метанола, включающий в себя стадии a-f:

a) предоставления метанола;

b) превращения предоставленного метанола на первой реакционной ступени в первую реакционную смесь, содержащую диметиловый эфир, воду и в некоторых случаях непревращенный метанол;

c) превращения диметилового простого эфира на второй реакционной ступени во вторую реакционную смесь, содержащую пропен, а также дополнительные углеводороды с двумя, четырьмя и пятью атомами углерода, причем вторую реакционную ступень по меньшей мере частично подпитывают первой реакционной смесью;

d) разделения второй реакционной смеси с получением обогащенной пропеном фракции, а также по меньшей мере одной обедненной пропеном фракции, причем бедную пропеном фракцию частично возвращают на вторую реакционную ступень;

e) превращения пропена на третьей реакционной ступени в третью реакционную смесь, содержащую этен, а также линейные бутены, выбираемые из группы, включающей в себя 1-бутен, цис-2-бутен, транс-2-бутен, причем третью реакционную ступень по меньшей мере частично подпитывают обогащенной пропеном фракцией или из обогащенной пропеном фракции;

f) разделения третьей реакционной смеси на целевую фракцию, обогащенную линейными бутенами, и обогащенную этеном фракцию.

Данный способ основывается на идее комбинирования процесса MTP с третьей реакционной ступенью в форме метатезиса, на которой пропен, полученный в процессе MTP, превращают в желаемые линейные бутены (1-бутен, цис-2-бутен и транс-2-бутен).

Третья реакционная ступень (метатезис) по изобретению может быть по выбору проведена в присутствии или в отсутствие пропана. Основанием выбора одного из таких вариантов является то, что насыщенный C3-углеводород пропан характеризуется значением точки кипения, схожим с таковым у более реакционноспособного C3-олефина пропена, что ведет к тому, что смесь пропан/пропен технически может быть разделена только с большими затратами.

В первом варианте метатезис, следовательно, подпитывают обогащенной пропеном фракцией, которая уже была освобождена от пропана, так что превращение на третьей реакционной ступени осуществляется в отсутствие пропана. Пропан, соответственно, ранее в ходе разделения второй реакционной смеси получают в виде обогащенной пропаном фракции.

Технически предпочтительнее, однако, третью реакционную ступень подпитывать пропансодержащей обогащенной пропеном фракцией, так что метатезис осуществляется в присутствии пропана. Пропан инертен в ходе реакции метатезиса. В данном варианте пропан получают из третьей реакционной смеси в виде обогащенной пропаном фракции только после проведения третьей реакционной ступени. Решающее преимущество этого состоит в том, что разделение пропана и пропена должно проводиться с явно меньшим массовым расходом, так как пропен превращен в C4-углеводороды в предшествующем метатезисе. Отделение низкокипящей C3-фракции, содержащей пропан, от пропенсодержащей C4-фракции может тогда осуществляться явно экономичнее.

Для образующегося в метатезисе этена, который содержится в обогащенной этеном фракции, изобретение в свою очередь предусматривает две альтернативные возможности применения: с одной стороны, возможно обогащенную этеном фракцию по меньшей мере частично возвращать на вторую реакционную ступень (в реактор MTP). Таким путем этен превращают в направлении пропена.

Альтернативно этен также может быть подан на отдельную четвертую реакционную ступень, на которой получают четвертую реакционную смесь, включающую в себя линейные бутены из группы, содержащей 1-бутен, цис-2-бутен и транс-2-бутен. В случае четвертой реакционной ступени речь идет о димеризации. Посредством отдельно проводимой димеризации этена на четвертой реакционной ступени возможно дополнительное повышение выхода бутена. Димеризация может быть проведена также более селективно, чем сложная реакция в реакторе MTP (вторая реакционная ступень).

Также можно возвращать только одну часть обогащенной этеном фракции на вторую реакционную ступень, а другую часть подавать на димеризацию.

В предпочтительном варианте осуществления изобретения стадия разделения второй реакционной смеси, происходящей из реактора MTP, включает в себя получение фракции, обогащенной углеводородами с двумя атомами углерода, фракции, обогащенной углеводородами с четырьмя атомами углерода, и фракции, обогащенной углеводородами с пятью атомами углерода. Разделение осуществляется дистилляцией посредством взаимосвязанного подключения многих дистилляционных колонн, которые отделяют соответствующую Cx-фракцию.

В ходе разделения, таким образом, получают C2-фракцию, обогащенную пропеном C3-фракцию, C4-фракцию и C5-фракцию. C2-Фракция содержит главным образом этен, который предпочтительно возвращают на вторую реакционную ступень (реактор MTP). C5-Фракция также по меньшей мере частично может быть возвращена на вторую реакционную ступень. Однако рекомендуется часть C5-углеводородов выпускать из системы в виде продувочного потока для того, чтобы воспрепятствовать избыточному концентрированию высококипящих компонентов.

Особое преимущество данного сложного разделения состоит в том, что одновременно получают C4-фракцию, которая содержит желаемые бутены. А именно, бутены получаются не только в метатезисе (третья реакционная ступень), но также уже в реакторе MTP (вторая реакционная ступень). Данные C4-углеводороды, получающиеся в реакторе MTP, извлекают путем более затратного разделения еще до метатезиса. Разумеется, оба C4-потока могут быть смешаны друг с другом и совместно переработаны в дальнейшем.

В ходе разделения второй реакционной смеси, кроме того, должна получаться высококипящая фракция, которая содержит углеводороды с более чем пятью атомами углерода. Такие C5+-углеводороды обычно называют высококипящими компонентами и они склонны концентрироваться в циклическом процессе. Чтобы напрасно не осложнять реакцию данной проблемой, рекомендуется выпускать высококипящую фракцию из процесса.

На первой реакционной стадии кроме диметилового эфира (DME) образуется еще и вода. Данную реакционную воду предпочтительно также извлекают в виде водной фракции в ходе разделения второй реакционной смеси и выпускают из процесса. Удаление воды из второй реакционной смеси предпочтительно осуществляется посредством резкого охлаждения. При этом также может быть отделена органическая фаза, которая содержит непрореагировавший метанол и DME. Органическую фазу подают обратно на вторую реакционную ступень.

Используемый метанол может иметь различное происхождение. Метанол, представляющий собой основной химикат, рассматривают как промышленный продукт и, следовательно, в простейшем случае закупают. Кроме того, возможным является получение метанола непосредственно на месте применения или вдали от него. Собственное получение метанола напрашивается в особенности тогда, когда способ MTO согласно изобретению реализуют в интегрированном производстве. Получение метанола происходит согласно стадиям способа h-j:

h) предоставление водородсодержащего или не содержащего водорода источника углерода;

i) получение синтез-газа, содержащего монооксид углерода и водород из источника углерода; при необходимости с добавкой воды, соответственно водяного пара;

j) каталитическое превращение синтез-газа в метанол на пятой реакционной ступени.

Выше описаны обычные стадии получения метанола. Подробности получения метанола могут быть почерпнуты в энциклопедии Ullmann: Fiedler, E., Grossmann, G., Kersebohm, D. B., Weiss, G. and Witte, C. 2011. Methanol. Ullmann's Encyclopedia of Industrial Chemistry.

В качестве источника углерода можно использовать либо традиционный ископаемый источник углерода, либо возобновляемое сырье. Можно также использовать смеси ископаемых и возобновляемых источников углерода. В качестве источника углерода особенно походят каменные угли, бурые угли, нефтяные фракции, нефтяной песок, природный газ или сланцевый газ. Они представляют собой ископаемые источники. Возобновляемые источники углерода могут быть освоены в форме древесины, биогаза, биомассы, мусора, навоза или шлам очистных сооружений. Под биогазом подразумевают, как правило, газовую смесь, содержащую метан, которая производится биологическим путем. Переходное положение между ископаемыми и регенерируемыми источниками углерода занимает торф. Однако особенно предпочтительно использовать для получения метанола сланцевый газ. При этом речь идет о метановом газе, который находится в связанном состоянии в сланцевых месторождениях и извлекается посредством нагнетания химикатов (фрекинг).

Первая реакционная ступень (синтез DME) осуществляется предпочтительно в присутствии твердого катализатора на основе диоксида кремния-оксида алюминия. Данную реакцию проводят предпочтительно в паровой фазе, то есть с участием газообразного метанола. Синтез DME известен в уровне техники и описан, например, в EP 0448000 B1 и DE 19723363 A1. В данных документах представлены также подробности касательно катализатора и условий реакции.

Вторая реакционная ступень (реакция MTP), при которой смесь метанол/вода/диметиловый простой эфир из первой реакционной ступени, при случае с примешиванием углеводородов, возвращаемых из последующих стадий способа, превращают в олефины, осуществляется предпочтительно на цеолитовом форм-селективном катализаторе. Относительно данной стадии также дается ссылка на общеизвестный уровень техники, который представлен, например, в документе EP 0448000 B1 или в DE 19723363 A1.

На третьей реакционной ступени пропен, соответственно смесь пропен/пропан (оба обозначены как обогащенная пропеном фракция), превращают в ходе реакции метатезиса на катализаторе по меньшей мере частично в линейные бутены и этен. Данное превращение осуществляется в общем согласно упрощенному уравнению реакции

2C3→1C4+1C2

В качестве катализаторов метатезиса могут быть использованы, например, гетерогенные вольфрамовые и/или молибденовые катализаторы, такие, как описанные, среди прочего, в патенте США 3340322 A или США 3261879 A.

В предпочтительном варианте осуществления после третьей реакционной ступени непревращенный пропен может быть отделен и возвращен в процесс метатезиса. Получившийся в результате метатезиса этен извлекают в виде обогащенной этеном фракции, а затем разделяют с высокой степенью чистоты и получают в качестве дополнительного товарного продукта или возвращают на вторую реакционную ступень. Получившиеся в ходе реакции метатезиса линейные углеводороды представляют собой смесь, состоящую по существу из 1-бутена, цис-2-бутена и транс-2-бутена. В зависимости от выбранных реакционных условий и катализаторной системы превалировать может либо выход 1-бутена, либо выход 2-бутенов.

В дополнительном варианте способа получившийся в метатезисе этен димеризуют на четвертой реакционной ступени в желаемый бутен. Данная реакция протекает, например, в присутствии каталитической системы из триалкилалюминия и алкилтитаната с высокой селективностью по простым эфирам, таким как, например, тетрагидрофуран. Селективность данной реакции по 1-бутену может быть повышена добавлением простого эфира к предварительно приготовленной смеси триалкилалюминия и алкилтитаната. Например, это описано в патенте США 4532370 A. Известны альтернативные технологические режимы и системы, при которых в качестве превалирующего продукта образуются 2-бутены.

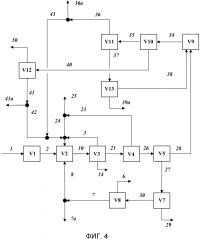

Далее различные варианты осуществления изобретения подробнее пояснены при помощи блок-схем. С целью лучшей читаемости и легкости восприятия на блок-схемах приведена лишь существенная информация. В частности, на чертежах не приведены подающие устройства и оборудование для изменения давления и температуры. Показаны:

на Фиг. 1: блок-схема традиционного процесса ΜΤΟ с возвратом C4-углеводородов (уровень техники);

на Фиг. 2: блок-схема традиционного процесса ΜΤΟ с отведением C4-углеводородов (уровень техники);

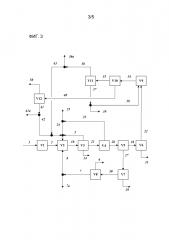

на Фиг. 3: блок-схема первого варианта осуществления по изобретению с одной пропан-пропеновой колонной, предшествующей метатезису;

на Фиг. 4: блок-схема второго варианта осуществления по изобретению с одной пропан-пропеновой колонной, расположенной после метатезиса;

на Фиг. 5: блок-схема третьего варианта осуществления по изобретению с одной пропан-пропеновой колонной, расположенной после метатезиса, и только одной единственной C4-C5-колонной.

На Фиг. 1 проиллюстрирована блок-схема традиционного процесса ΜΤP. Поток предоставляемого метанола (1) после нагрева и испарения подают на первую реакционную ступень (V1) для превращения метанола в диметиловый простой эфир (DME). На второй реакционной ступени (V2) осуществляется полное или частичное превращение DME в олефины. Для этого первый реакционный выходящий поток (2), который содержит по меньшей мере DME, метанол и воду, после дополнительного нагрева до реакционной температуры подают на вторую реакционную ступень (V2) для превращения DME и метанола в олефины. На вторую реакционную ступень (V2) также возвращают потоки (3), (24) и (34). На второй реакционной ступени (V2) осуществляется превращение еще имеющегося метанола, DME, а также рециркулированных компонентов в углеводороды. В некоторых случаях реагирует также и вода. Второй реакционный выходящий поток (10), который содержит по меньшей мере DME, метанол, воду и C1- по C6-углеводороды, после охлаждения подают на стадию (V3) способа, на которой второй реакционный выходящий поток (10) резко охлаждают, а воду, а также органическую фазу (13), которая содержит непревращенный DME, метанол и в некоторых случаях остаточную воду, разделяют путем дистилляции и разделения фаз. DME, воду и метанол в виде органической фракции (3) возвращают на вторую реакционную ступень (V2), а избыточную воду отводят в виде водной фазы (14). Оставшуюся углеводородную смесь (21) после сжатия разделяют путем дистилляции в колонне (V4) низкокипящих на обогащенную этеном низкокипящую фракцию (23), которая содержит главным образом C1- и C2-углеводороды, и на более высококипящую фракцию (26), которая содержит C3- и более тяжелые углеводороды. Низкокипящую фракцию (23) частично возвращают на вторую реакционную ступень (V2). Чтобы избежать нежелательного обогащения побочными компонентами при проведении процесса, отводят продувочный поток (25). Более высококипящую фракцию (26) разделяют в C3-колонне (V5) путем дистилляции с получением фракции (28), обогащенной C3-углеводородами, и потока (27), который содержит C4-углеводороды и более тяжелые углеводороды. C3-Обогащенную фракцию (28) разделяют в пропан-пропеновой колонне (V6) путем дистилляции с получением обогащенной пропеном фракции (32), которая содержит почти чистый пропен, и обогащенной пропаном фракции (31), которая содержит главным образом пропан. Поток (27) разделяют в колонне (V7) для разделения высококипящих фракций путем дистилляции с получением менее высококипящей фракции (30), которая содержит главным образом C4- и C5-углеводороды, и высококипящую фракцию (29), которая содержит C5+-углеводороды, то есть C6- и более тяжелые углеводороды. Менее высококипящую фракцию (30) частично возвращают на вторую реакционную ступень (V2). Чтобы избежать нежелательного обогащения побочными компонентами при проведении процесса, отводят продувочный поток (35).

На Фиг. 2 изображена блок-схема варианта традиционного процесса ΜΤP. В данном варианте C4-углеводороды не возвращают на вторую реакционную ступень (V2), а отделяют в C4-колонне (V8) от C5-углеводородов (7) и извлекают в виде C4-обогащенной фракции (6). Согласно способу она содержит смесь насыщенных и ненасыщенных C4-изомеров. Выход C4-продуктов оставляет желать лучшего, так как способ ориентирован на производство C3-олефинов, а именно пропена (32).

На Фиг. 3 изображена блок-схема первого варианта осуществления по изобретению для установки, в которой может быть осуществлен способ согласно изобретению. Поскольку данный вариант осуществления соответствует вышеописанному процессу ΜΤP, дается ссылка на подробное описание Фиг. 1 и Фиг. 2.

В данном первом варианте осуществления по изобретению обогащенную пропеном фракцию (32) на третьей реакционной стадии (V9) вместе с потоком (38) превращают в ходе реакции метатезиса целиком или частично в бутены и этен, а также, в меньшем количестве, в пентены. Третью реакционную смесь (34) из метатезиса (V9) разделяют в C3-колонне (V10) путем дистилляции с получением потока (35), который содержит главным образом пропен, пропан и этен, а также потока (40), который содержит главным образом бутены и пентены. В C2-колонне (V11) от потока (35) отделяют обогащенную этеном фракцию (36), которая содержит главным образом этен. При этом образуется фракция (37), которая содержит главным образом пропен и пропан. Ее возвращают в процесс метатезиса (V9) в качестве обогащенной пропеном фракции после отделения продувочного потока (39) во избежание обогащения пропаном до нежелательных концентраций. Обогащенная этеном фракция (36) после отведения продувочного потока (36a) может быть частично возвращена на вторую реакционную стадию (V2).

В C5-колонне (V12) бутены отделяют от более высоко кипящих компонентов, главным образом образовавшихся в ходе метатезиса пентенов. C5-обогащенная фракция (41) может быть целиком или частично возвращена на стадию (V2) способа. Обогащенная бутеном фракция (50) содержит главным образом линейные бутены (1-бутен и 2-бутен) и представляет вместе с потоком (6) продукт способа по изобретению. Для дополнительного повышения выхода C4-углеводородов можно отказаться от частичного возврата потока (36). Вместо этого данный поток необязательно может быть подан на димеризацию этилена. Димеризация этилена происходит на четвертой реакционной ступени, которая графически не изображена. Побочные продукты димеризации также необязательно могут быть возвращены на вторую реакционную ступень (V2).

На Фиг. 4 изображена блок-схема второго варианта осуществления по изобретению для установки, в которой может быть осуществлен способ согласно изобретению. В данном варианте отказываются от частичного отделения пропана (на стадии (V6) способа на Фиг. 3). Вместо этого пропансодержащую, обогащенную пропеном фракцию (26) подают непосредственно в метатезис (V9) и, следовательно, его проводят в присутствии пропана. На стадии (V13) способа, тогда, дистилляцией из возвращаемого потока (37) отделяют обогащенную пропаном фракцию (39a). Данный вариант имеет по сравнению с вариантом на Фиг. 3 то преимущество, что затраты на отделение пропана (39a) из потока (37) меньше, чем из потока (28).

На Фиг. 5 изображена блок-схема третьего варианта осуществления по изобретению для установки, в которой может быть осуществлен способ согласно изобретению. В данном варианте отказываются от стадий (V8) и (V12) способа из вариантов осуществления, показанных на Фиг. 3 и Фиг. 4. Вместо этого C5-углеводороды из потоков (30) и (40) могут быть отделены от целевого продукта, то есть C4-углеводородов, только на одной стадии (V14) способа. Данный вариант имеет по сравнению с вариантами, показанными на Фиг. 3 и Фиг. 4, то преимущество, что аппаратные затраты на очистку C4-углеводородов меньше.

Список ссылочных позиций

V1: первая реакционная ступень для превращения метанола в DME (стадия b) способа: синтез DME)

V2: вторая реакционная ступень для превращения DME в олефины (стадия c) способа: реактор MTP)

V3: резкое охлаждение, отделение воды и возврат воды, метанола и DME

V4: колонна отделения низкокипящих фракций

(отделение C2-углеводородов и более низкокипящих компонентов)

V5: C3-колонна

(отделение C3-углеводородов)

V6: пропан-пропеновая колонна

V7: колонна отделения высококипящих фракций

(отделение C5+-углеводородов и более высококипящих компонентов)

V8: C4-колонна

V9: третья реакционная ступень для превращения пропена в олефины (стадия e) способа: реакция метатезиса)

V10: C3-колонна

(отделение C3-углеводородов и более низкокипящих компонентов)

V11: C2-колонна

V12: C5-колонна

V13: разделение пропана/пропена

V14: C4-C5-разделение

1: Метанол

2: первая реакционная смесь из V1, смесь, состоящая, среди прочего, из метанола, DME, воды

3: возвращаемый поток в V2, смесь, состоящая, среди прочего, из метанола, DME, воды

6: C4-обогащенная фракция, содержащая, среди прочего, 1-бутен, 2-бутен, н-бутан

7: C5-углеводороды

7a: C5-углеводороды

8: C5-углеводороды

10: вторая реакционная смесь из V2, смесь, состоящая, среди прочего, из метанола, DME, воды, углеводородов

14: отведение воды (резкое охлаждение)

21: смесь углеводородов, среди прочего C1-C6-углеводороды

23: низкокипящая фракция, содержащая, среди прочего, метан, этен, этан

24: смесь углеводородов, среди прочего метана, этена, этана

25: поток продувки на основе низкокипящей фракции, содержащей среди прочего метана, этена, этана

26: более высококипящая фракция, содержащая, среди прочего, C3-C6-углеводороды

27: смесь углеводородов, среди прочего C4-C6-углеводороды

28: C3-углеводороды (пропен, пропан)

29: высококипящая фракция, C5+-углеводороды и более высоко кипящие компоненты

30: смесь углеводородов, среди прочего C4-C6-углеводороды

31: обогащенная пропаном фракция

32: обогащенная пропеном фракция

34: третья реакционная смесь из V9, состоящая, среди прочего, из этена, пропана, пропена, бутенов, пентенов

35: продувка из этена, пропана, пропена

36: обогащенная этеном фракция

36a: поток продувки из этена

43: этен

37: пропан, пропен

38: пропан, пропен

39: пропан, пропен

39a: обогащенная пропаном фракция

40: бутены, пентены

41: C5-обогащенная фракция, содержащая, среди прочего, пентен

41a: продувка из пентенов

42: пентены

45: C5-углеводороды

46: C5-углеводороды

47: C5-углеводороды

50: обогащенная бутеном фракция (целевая фракция)

51: бутены

1. Способ получения линейных бутенов из метанола, включающий в себя следующие стадии:

a) предоставление метанола;

b) превращение предоставленного метанола на первой реакционной ступени в первую реакционную смесь, содержащую диметиловый эфир, воду и в некоторых случаях непревращенный метанол;

c) превращение диметилового простого эфира на второй реакционной ступени во вторую реакционную смесь, содержащую пропен, а также дополнительные углеводороды с двумя, четырьмя и пятью атомами углерода, причем вторую реакционную ступень по меньшей мере частично подпитывают первой реакционной смесью;

d) разделение второй реакционной смеси с получением обогащенной пропеном фракции, а также по меньшей мере одной обедненной пропеном фракции;

е) превращение пропена на третьей реакционной ступени в третью реакционную смесь, содержащую этен, а также линейные бутены, выбираемые из группы, включающей в себя 1-бутен, цис-2-бутен, транс-2-бутен, причем третью реакционную ступень по меньшей мере частично подпитывают обогащенной пропеном фракцией или из обогащенной пропеном фракции;

f) разделение третьей реакционной смеси на целевую фракцию, обогащенную линейными бутенами, и обогащенную этеном фракцию,

отличающийся тем, что обогащенная пропеном фракция содержит пропан, и тем, что превращение на третьей реакционной ступени осуществляется в присутствии пропана, и тем, что в ходе разделения третьей реакционной смеси получают обогащенную пропаном фракцию.

2. Способ по п. 1, отличающийся тем, что обогащенную этеном фракцию по меньшей мере частично возвращают на вторую реакционную ступень.

3. Способ по п. 1 или 2, отличающийся стадией

g) превращения этена на четвертой реакционной ступени в четвертую реакционную смесь, включающую в себя линейные бутены, выбираемые из группы, включающей в себя 1-бутен, цис-2-бутен, транс-2-бутен, причем четвертую реакционную ступень подпитывают из обогащенной этеном фракции.

4. Способ по п. 1 или 2, отличающийся тем, что в ходе разделения второй реакционной смеси дополнительно получают фракцию, обогащенную углеводородами с двумя атомами углерода, фракцию, обогащенную углеводородами с четырьмя атомами углерода, и фракцию, обогащенную углеводородами с пятью атомами углерода, причем фракцию, обогащенную углеводородами с двумя атомами углерода, и фракцию, обогащенную углеводородами с пятью атомами углерода, по меньшей мере частично направляют обратно на вторую реакционную ступень.

5. Способ по п. 1 или 2, отличающийся тем, что в ходе разделения второй реакционной смеси дополнительно получают высококипящую фракцию, которая содержит углеводороды с более чем пятью атомами углерода.

6. Способ по п. 1 или 2, отличающийся тем, что в ходе разделения второй реакционной смеси дополнительно получают водную фракцию.

7. Способ по п. 1 или 2 отличающийся тем, что предоставление метанола включает в себя следующие стадии:

h) предоставление водородсодержащего или не содержащего водорода источника углерода;

i) получение синтез-газа, содержащего монооксид углерода и водород из источника углерода; при необходимости с добавкой воды, соответственно водяного пара;

j) каталитическое превращение синтез-газа в метанол на пятой реакционной ступени.

8. Способ по п. 9, отличающийся тем, что используют ископаемый или возобновляемый источник углерода либо смесь обоих, в частности, выбранный из группы, включающей в себя каменный уголь, бурый уголь, нефтяные фракции, торф, природный газ, нефтяной песок, сланцевый газ, древесину, биогаз, биомассу, мусор, навоз или шлам очистных сооружений.

9. Способ по п. 1 или 2, отличающийся тем, что превращение на первой реакционной ступени осуществляется в присутствии твердого катализатора на основе диоксида кремния-оксида алюминия, предпочтительно тем, что оно осуществляется в паровой фазе.

10. Способ по п. 1 или 2, отличающийся тем, что превращение на второй реакционной ступени осуществляется в присутствии цеолитового катализатора.

11. Способ по п. 1 или 2, отличающийся тем, что превращение на третьей реакционной ступени осуществляется в присутствии вольфрамового и/или молибденового катализатора.

12. Способ по п. 11, отличающийся тем, что на третьей реакционной ступени непревращенный пропен отделяют из третьей реакционной смеси и возвращают на третью реакционную ступень.

13. Способ по п. 1 или 2, отличающийся тем, что превращение на четвертой реакционной ступени осуществляется в присутствии каталитической системы из триалкилалюминия и алкилтитаната в простых эфирах, предпочтительно в тетрагидрофуране.