Установка для нанесения открывных устройств на герметично закрытые упаковки пищевых продуктов

Иллюстрации

Показать всеУстановка содержит, по меньшей мере, одно первое захватное устройство, выполненное с возможностью приема соответствующего открывного устройства и с возможностью перемещения по первой траектории. При этом первая траектория содержит первый участок, на котором открывное устройство наносят на упаковку, первую направляющую, первый транспортирующий элемент, который функционально соединен с первым захватным устройством, и, по меньшей мере, один второй транспортирующий элемент. Первый транспортирующий элемент является самодвижущимся по первой направляющей и выполнен с возможностью перемещения независимо от второго транспортирующего элемента. Изобретение обеспечивает повышение производительности и качества. 26 з.п. ф-лы, 14 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к установке для нанесения открывных устройств на герметично закрытые упаковки пищевых продуктов.

УРОВЕНЬ ТЕХНИКИ

Как известно, многие наливные пищевые продукты, такие как фруктовый сок, молоко УВТ (ультравысокотемпературной обработки), вино, томатный соус и т.д., поставляются на рынок в герметично закрытых упаковках, выполненных из упаковочного материала, который ранее был подвергнут стерилизации.

Типичным примером упаковки данного типа является упаковка параллелепипедной формы, предназначенная для жидких или наливных пищевых продуктов, известная как Tetra Brik Aseptic (зарегистрированный товарный знак), которая изготовлена посредством фальцевания и сварки ламинированного полосового упаковочного материала.

Этот упаковочный материал имеет многослойную структуру, по существу содержащую базовый слой для обеспечения жесткости и прочности, который может содержать слой из волокнистого материала, например, бумаги, или из полипропиленового материала с минеральным наполнителем, и некоторое число слоев термосвариваемого пластика, например, полиэтиленовой пленки, покрывающего(-ей) обе стороны базового слоя.

В случае асептических упаковок для продуктов длительного хранения, таких как молоко ультравысокотемпературной обработки, упаковочный материал также содержит слой газо- и светонепроницаемого материала, например, алюминиевой фольги или этилвинилового спирта (этиленвинилового спирта, EVOH), который нанесен на слой термосвариваемого пластика и, в свою очередь, покрыт другим слоем термосвариваемого пластика, образующим внутреннюю сторону упаковки, впоследствии контактирующую с пищевым продуктом.

Как известно, упаковки данного вида изготавливают на полностью автоматических упаковочных машинах, на которых непрерывную трубу образуют из рулонного упаковочного материала; ленту упаковочного материала стерилизуют на упаковочной машине, например, посредством подвода химического стерилизующего средства, такого как раствор пероксида водорода. После завершения стерилизации стерилизующее средство удаляют с поверхностей упаковочного материала, например, подвергают испарению путем нагрева. Ленту упаковочного материала, стерилизованную подобным образом, удерживают в замкнутой стерильной среде и подвергают фальцеванию и сварке в продольном направлении для образования вертикальной трубы.

Трубу заполняют стерилизованным или обработанным в стерильной среде пищевым продуктом и сваривают в равноразнесенных поперечных сечениях, вдоль которых ее в конце концов разрезают для образования пачек. Данные подушкообразные пакеты затем подвергают механической фальцовке для образования готовых упаковок, например, имеющих по существу форму параллелепипеда.

В альтернативном варианте упаковочный материал может быть разрезан на заготовки, которые преобразуют в упаковки на формообразующих валах. Данные упаковки заполняют пищевым продуктом и герметично закрывают. Одним примером упаковки данного типа является упаковка с так называемым «щипцовым верхом», известная под торговым наименованием Tetra Rex (зарегистрированный товарный знак).

После образования вышеупомянутые упаковки могут подвергаться дополнительной обработке, такой как нанесение открывного устройства, выполненного с возможностью повторного закрывания и предназначенного для обеспечения возможности выливания продукта.

В настоящее время наиболее широко представленные на рынке открывные устройства содержат рамку, ограничивающую выливное отверстие и установленную вокруг прокалываемой или отрываемой части верхней стенки упаковки, и колпачок, шарнирно присоединенный или привинченный к рамке, который может быть удален для открывания упаковки; в качестве альтернативы также известно применение различных типов открывных устройств, таких как открывные устройства, приводимые в действие путем сдвига.

Прокалываемая часть упаковки может быть образована, например, посредством так называемого «заламинированного» отверстия, то есть отверстия, образованного в базовом слое упаковочного материала перед соединением данного слоя со слоем барьерного материала, который поэтому остается неповрежденным и закрывает само отверстие, тем самым обеспечивая герметичное закрытие и асептику, несмотря на то, что его легко перфорировать.

В случае асептических упаковочных машин открывные устройства обычно устанавливают непосредственно на упаковки - после их образования - в установках, размещенных в производственной линии за упаковочной машиной по ходу процесса.

Вышеупомянутые установки в основном содержат устройство для нанесения адгезива, в котором на прикрепляемую часть открывных устройств наносят покрытие в виде слоя адгезива, устройство для нанесения, в котором открывные устройства наносят на соответствующие упаковки, и прижимное устройство, в котором открывные устройства прижимают к соответствующим упаковкам на время, требуемое для охлаждения адгезива и полного приклеивания каждого открывного устройства к соответствующей упаковке.

Например, из патента ЕР1813533 известны устройства для нанесения, содержащие первый линейный конвейер, выполненный с возможностью подачи последовательности упаковок вдоль первой прямолинейной траектории, второй линейный конвейер, выполненный с возможностью подачи последовательности открывных устройств вдоль второй прямолинейной траектории, и вращающийся транспортер карусельного типа, который содержит множество захватных элементов и который выполнен с возможностью перемещения открывных устройств от позиции снятия к позиции нанесения открывных устройств на соответствующие упаковки.

Каждый захватный элемент установлен на транспортере карусельного типа с возможностью перемещения в радиальном направлении относительно оси поворота транспортера карусельного типа между отведенным положением и выдвинутым положением.

Конкретнее, каждый захватный элемент будет расположен на максимальном и на минимальном расстоянии радиально от оси транспортера карусельного типа соответственно в выдвинутом и отведенном положениях.

Каждый захватный элемент размещен в выдвинутом положении, когда он снимает открывное устройство с первого конвейера, затем он перемещается в отведенное положение посредством транспортера карусельного типа, и он размещен в выдвинутом положении, когда он наносит открывное устройство на соответствующую упаковку.

В частности, каждый захватный элемент наносит открывное устройство на соответствующую упаковку в направлении, перпендикулярном к верхней стенке упаковки и радиальном по отношению к оси транспортера карусельного типа, так чтобы размещать плоскую прикрепляемую зону открывного устройства параллельно верхней стенке и в контакте с верхней стенкой самой упаковки.

Несмотря на то, что раскрытые устройства для нанесения являются надежными и эффективными, они могут быть дополнительно усовершенствованы.

В частности, в данной отрасли по ряду причин ощущается потребность в повышении гибкости устройства для нанесения.

В частности, ощущается потребность в обработке открывных устройств, имеющих разную форму, и/или в нанесении адгезивного вещества в соответствии с рисунками, имеющими разную форму, без значительного изменения устройства для нанесения адгезива и устройства для нанесения.

Также ощущается потребность в том, чтобы сделать длительность цикла работы устройства для нанесения адгезива как можно более независимой от длительности цикла работы устройства для нанесения.

Кроме того, ощущается потребность в повышении производительности установки до значений, составляющих более 40000 упаковок в час.

В завершение, ощущается потребность в как можно большем уменьшении шага между упаковками, подвергаемыми обработке посредством устройства для нанесения, без снижения точности нанесения покрытия из адгезивного вещества и/или точности нанесения открывного устройства на упаковку.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения состоит в создании установки для нанесения открывных устройств на герметично закрытые упаковки пищевых продуктов, обеспечивающей возможность удовлетворения, по меньшей мере, одной из вышеупомянутых потребностей простым и экономичным образом.

Вышеупомянутая задача решается посредством установки для нанесения открывных устройств на герметично закрытые упаковки пищевого продукта согласно пункту 1 формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для лучшего понимания настоящего изобретения ниже описаны семь предпочтительных вариантов выполнения в качестве неограничивающих примеров со ссылкой на сопровождающие чертежи, на которых:

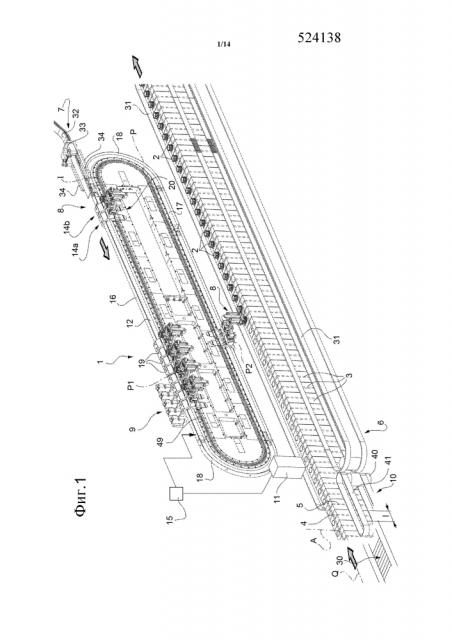

Фиг. 1 - вид в перспективе первого варианта выполнения установки для нанесения открывных устройств на упаковки пищевых продуктов, выполненной в соответствии с настоящим изобретением, с компонентами, удаленными для ясности;

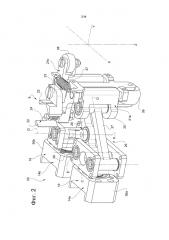

Фиг. 2 - увеличенный вид в перспективе захватного устройства установки по Фиг. 1;

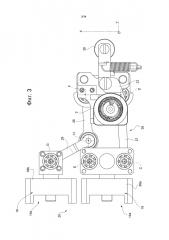

Фиг. 3 - вид сверху захватного устройства по Фиг. 2;

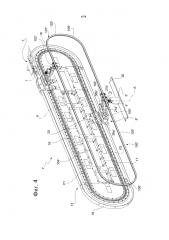

Фиг. 4 - вид в перспективе второго варианта выполнения установки в соответствии с изобретением;

Фиг. 5 - вид в перспективе третьего варианта выполнения установки в соответствии с изобретением;

Фиг. 6 - вид в перспективе четвертого варианта выполнения установки в соответствии с изобретением;

Фиг. 7 - увеличенный вид в перспективе захватного устройства установки по Фиг. 6;

Фиг. 8 - вид в перспективе пятого варианта выполнения установки в соответствии с изобретением, с компонентами, удаленными для ясности;

Фиг. 9 - вид сверху захватного устройства установки по Фиг. 8;

Фиг. 10 - увеличенный вид в перспективе установки по Фиг. 9, с компонентами, удаленными для ясности;

Фиг. 11 и 12 - виды в перспективе захватного устройства по шестому варианту выполнения установки в соответствии с изобретением, в двух разных рабочих положениях; и

Фиг. 13 и 14 - виды в перспективе захватного устройства по седьмому варианту выполнения установки в соответствии с изобретением, в двух разных рабочих положениях.

ПРЕДПОЧТИТЕЛЬНЫЙ ВАРИАНТ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

На Фиг. 1-3 позицией 1 обозначена в целом установка для нанесения открывных устройств 2 на герметично закрытые упаковки 3 пищевых продуктов, наливаемых в трубу упаковочного материала.

Упаковки 3 изготавливают до установки 1 по ходу процесса посредством упаковочной машины из листового упаковочного материала, содержащего базовый слой, например, подобный картону, волокнистому материалу или полипропиленовому материалу с минеральным наполнителем, и несколько слоев термосвариваемого пластика, например, полиэтиленовой пленки, покрывающего(-ей) обе стороны базового слоя. В том случае, когда упаковки 3 предназначены для асептического упаковывания продуктов длительного хранения, таких как молоко ультравысокотемпературной обработки, упаковочный материал также содержит слой газо- и светонепроницаемого материала, например, алюминиевой фольги или этилвинилового спирта (этиленвинилового спирта, EVOH), который нанесен на слой термосвариваемого пластика и, в свою очередь, покрыт другим слоем термосвариваемого пластика, образующим внутреннюю сторону упаковок 3, впоследствии контактирующую с пищевым продуктом.

Машина предпочтительно изготавливает герметично закрытые упаковки 3, содержащие наливной пищевой продукт, такой как молоко ультравысокотемпературной обработки или пастеризованное молоко, фруктовый сок, вино и т.д.

Упаковочная машина также может изготавливать герметично закрытые упаковки 3, содержащие пищевой продукт, который может быть залит в трубу из упаковочного материала во время этапа изготовления упаковок 3 и впоследствии затвердевает после герметичного закрывания/запечатывания вышеупомянутых упаковок 3. Примером пищевого продукта, указанного последним, является порция сыра, которая расплавляется во время этапа изготовления упаковок 3 и впоследствии затвердевает после герметичного закрывания/запечатывания вышеупомянутых упаковок 3.

Каждое открывное устройство 2 выполнено с возможностью его нанесения на упаковку 3 на ее отделяемой части, то есть части, выполненной с возможностью отсоединения от остальной части данной упаковки 3 для обеспечения возможности вытекания наливного продукта.

Отделяемая часть может состоять из запечатывающего листа, прикрепленного к упаковке 3 путем приклеивания или термосварки для закрытия ее сквозного отверстия; в качестве альтернативы отделяемая часть может быть образована заламинированным отверстием, то есть отверстием, образованным в базовом слое упаковочного материала и герметично закрытым другими слоями (по меньшей мере, слоями термопластичного материала) упаковочного материала.

В показанном варианте выполнения каждая упаковка 3 представляет собой параллелепипед и простирается вдоль оси А.

Каждая упаковка 3 имеет верхнюю стенку 4, на которую посредством установки 1 нанесено соответствующее открывное устройство 2, и нижнюю стенку, противоположную стенке 4.

Кроме того, каждая упаковка 3 имеет две боковые стенки 5, параллельные оси А и проходящие ортогонально между стенкой 4 и нижней стенкой.

В показанном варианте выполнения верхняя стенка 4 расположена в плоскости, ортогональной к оси А, и, следовательно, является горизонтальной.

Установка 1 по существу содержит:

- средства 6 транспортирования, предназначенные для перемещения упаковок 3 по траектории Q, прямолинейной в показанном варианте выполнения;

- множество захватных устройств 8, которые циклически перемещаются по замкнутой траектории Р, принимают соответствующие открывные устройства 2 на позиции I траектории Р и наносят соответствующие открывные устройства 2;

- питающее устройство 7 для подачи открывных устройств 2 к захватному устройству 8 на позиции I траектории Р; и

- клеевое устройство 9 для нанесения слоя адгезивного вещества на прикрепляемые части соответствующих открывных устройств 2 на участке Р1 траектории Р.

Средства 6 транспортирования содержат:

- линейный конвейер 30, который проходит по траектории Q и взаимодействует с нижними стенками упаковок 3; и

- два замкнутых ленточных конвейера 31, расположенные с соответствующих боковых сторон конвейера 30 и выполненные с возможностью взаимодействия с соответствующими стенками 5 упаковок 3, перемещающихся на конвейере 30.

Захватные устройства 8 наносят открывные устройства 2 на соответствующие упаковки 3 на участке Р2 траектории Р, расположенном по ходу за участком Р1, относительно направления продвижения захватных устройств 8 по траектории Р.

Участки Р1, Р2 параллельны друг другу и наложены на траекторию Q.

В показанном варианте выполнения участки Р1, Р2 ортогональны к оси А.

Питающее устройство 7 по существу содержит:

- транспортер 32, в показанном варианте выполнения - лоток для перемещения открывных устройств 2 к позиции I;

- стопорное устройство 33 для останавливания открывного устройства 2; и

- две ленты 34, имеющие соответствующие разнесенные непоказанные лопатки, которые взаимодействуют с открывными устройствами 2 за стопорным устройством 33 по ходу движения.

Лопатки выполнены для размещения открывных устройств 2 последовательно с заданным шагом до позиции I по ходу движения.

Клеевое устройство 9 опирается на непоказанную стационарную конструкцию установки 1. В частности, клеевое устройство 9 расположено над участком Р1 траектории Р.

В показанном варианте выполнения клеевое устройство 9 совершает возвратно-поступательное движение параллельно траектории Q для следования за захватными устройствами 8, которые перемещаются по участку Р1.

В альтернативном варианте клеевое устройство 9 прикреплено к непоказанной конструкции установки 1.

Клеевое устройство 9 содержит множество сопел для нанесения адгезива на соответствующие открывные устройства 2 вдоль заданного рисунка.

Установка 1 также содержит:

- механизм 10 формирования последовательности, взаимодействующий с упаковками 3, перемещающимися по траектории 3; и

- датчик 11 для генерирования сигнала, связанного с положением упаковок 3.

Кроме того, установка 1 содержит:

- бесконечную направляющую 12;

- множество транспортирующих элементов 14а, 14b, функционально соединенных с захватными устройствами 8; и

- блок 15 управления, который управляет транспортирующими элементами 14а, 14b на основе сигнала, генерируемого датчиком 11.

Более подробно, механизм 10 формирования последовательности взаимодействует с упаковками 3 для:

- формирования очереди из упаковок 3 по существу без зазора между ними, если длина L упаковок 3, измеренная по траектории Q, превышает минимальный шаг между транспортирующими элементами 14а, 14b; или

- формирования очереди из упаковок 3, разделенных посредством зазора по траектории Q, если длина L меньше минимального шага между транспортирующими элементами 14а, 14b.

Механизм 10 формирования последовательности содержит:

- двигатель 40; и

- по меньшей мере, одну ленту 41, приводимую двигателем 40, расположенную с одной стороны конвейера 30 и выполненную для приложения заданного нажима к стенке 5 соответствующих упаковок 3.

Датчик 11 содержит цифровую камеру, если открывное устройство 2 должно быть нанесено на заламинированное отверстие.

Направляющая 12 расположена с одной боковой стороны конвейера 30.

Направляющая 12 также содержит:

- верхнюю прямолинейную ветвь 16, которая расположена под устройством 8 для нанесения адгезива и которая образует позицию I и участок Р1 траектории Р;

- нижнюю прямолинейную ветвь 17, которая образует участок Р2 траектории Р; и

- две боковые ветви 18, расположенные между ветвями 16, 17.

Ветви 16, 17 параллельны траектории Q.

Транспортирующие элементы 14а, 14b предпочтительно являются самодвижущимися и перемещаются относительно направляющей 12 независимо друг от друга.

Конкретнее, в направляющей 12 размещен сердечник 49 статора, образованный множеством соленоидов, возбуждаемых по отдельности (известных самих по себе), и транспортирующие элементы 14а, 14b содержат соответствующие каретки 19 (Фиг. 2), в которых размещены соответствующие постоянные магниты (известные сами по себе и показанные только схематически на Фиг. 1), и перемещаются независимо по направляющей 12 за счет управления соленоидами по отдельности посредством блока 15 управления.

Каретки 19 установлены на направляющей 12.

В показанном варианте выполнения каждое захватное устройство 8 соединено с парой 20 следующих друг за другом, транспортирующих элементов 14а, 14b для обеспечения возможности его перемещения по направлению Х, тангенциальному к траектории Р, и по направлению Y, ортогональному к направлению Х и к траектории Р. Оба направления Х, Y являются интегральными к захватному устройству 8 (Фиг. 2).

Таким образом, каждое захватное устройство 8 может перемещаться по обоим направлениям Х, Y относительно клеевого устройства 9 по участку Р1, так что адгезивное вещество наносится с высокой точностью вдоль требуемого рисунка.

Кроме того, каждое захватное устройство 8 может наносить соответствующее открывное устройство 2 на соответствующую упаковку 3 в правильном положении по обоим направлениям X, Y, когда оно перемещается по участку Р2 траектории Р.

Еще конкретнее, перемещение каждого захватного устройства 8 обеспечивается посредством регулирования скорости транспортирующих элементов 14а, 14b относительно направляющей 12 вдоль направления Х.

В частности, перемещение каждого захватного устройства 8, параллельное направлению Y, обеспечивается посредством перемещения транспортирующих элементов 14а, 14b из соответствующей пары 20 с разными скоростями.

Другими словами, изменение взаимного положения транспортирующих элементов 14а, 14b вдоль направления Х вызывает смещение захватного устройства 8 по направлению Y.

Транспортирующие устройства 14а, 14b содержат соответствующие соединительные элементы 36а, 36b, которые соединены с соответствующей кареткой 19 и выступают от направляющей 12 со стороны захватных устройств 8.

Каждое захватное устройство 8 по существу содержит:

- рамку 21а, соединенную с транспортирующими элементами 14а, 14b из соответствующей пары 20 посредством системы 26 рычагов;

- корпус 21b, который может перемещаться к рамке 21а по направлению Z, интегральному для захватного устройства 8 и ортогональному к направлениям X, Y, между отведенным положением и выдвинутым положением;

- два неподвижных зажима 22, выступающих от корпуса 21b; и

- подвижный зажим 23, шарнирно соединенный с корпусом 21b с возможностью поворота вокруг оси, параллельной направлению Z.

Более подробно, в рамке 21а образованы два цилиндрических гнезда, имеющих соответствующие оси, параллельные направлению Z, и корпус 21b содержит две стойки, входящие в соответствующие вышеупомянутые цилиндрические гнезда с возможностью перемещения параллельно направлению Z.

Зажим 23 выполнен с возможностью перемещения между закрытым положением, в котором он вместе с зажимами 22 образует гнездо 24, в котором удерживается соответствующее открывное устройство 2, и открытым положением, в котором он отведен от зажимов 22 для обеспечения возможности входа в контактное взаимодействие с соответствующим открывным устройством 2 и освобождения соответствующего открывного устройства 2.

Кроме того, зажим 23 подпружинен посредством пружины 37 в направлении закрытого положения и соединен с элементом 38, который приводится в движение кулачком и взаимодействует с непоказанным кулачком для перемещения зажима 23 из закрытого положения в открытое положение.

В завершение, каждое захватное устройство 8 содержит на стороне, противоположной по отношению к зажимам 22, 23, элемент 39, который приводится в движение кулачком и взаимодействует с дополнительным непоказанным кулачком для смещения корпуса 21b параллельно направлению Z и относительно рамки 21а.

Таким образом, открывное устройство 2 перемещается относительно рамки 21а и, следовательно, относительно транспортирующих устройств 14а, 14b параллельно направлению Z из отведенного положения в выдвинутое положение.

В частности, корпус 21b каждого захватного устройства 8 будет расположен в выдвинутом положении на участке Р2 и в отведенном положении на остальной части траектории Р.

В рамке 21а каждого захватного устройства 8 со стороны направляющей 12 также образована выступающая часть 25.

Система 26 рычагов содержит:

- рычаг 27, шарнирно соединенный с соединительным элементом 36а с возможностью поворота вокруг оси С и шарнирно соединенный с выступающей частью 25 с возможностью поворота вокруг оси D;

- рычаг 28, шарнирно соединенный с соединительным элементом 36а с возможностью поворота вокруг оси Е и шарнирно соединенный с выступающей частью 25 с возможностью поворота вокруг оси F; и

- рычаг 29, шарнирно соединенный с соединительным элементом 36b с возможностью поворота вокруг оси G и шарнирно соединенный с рычагом 28 с возможностью поворота вокруг оси Н.

Оси C, D, E, F, G, H параллельны друг другу и направлению Z.

Когда транспортирующие элементы 14а, 14b удаляются друг от друга по направлению Х вследствие их разных скоростей по траектории Р, рычаги 27 и 28, 29 стремятся оказаться расположенными в большей степени параллельно направлению Х (Фиг. 2) для перемещения захватного устройства 8 к направляющей 12 по направлению Y.

Напротив, когда элементы 14а, 14b приближаются друг к другу по направлению Х, рычаги 27 и 28, 29 стремятся оказаться расположенными в большей степени ортогонально к направлению Х для удаления захватного устройства 8 от направляющей 12 по направлению Y (Фиг. 3).

При использовании упаковки 3 продвигаются по траектории Q на конвейере 30 и взаимодействуют с лентой 41 механизма 10 формирования последовательности.

В частности, управление двигателем 40 механизма 10 формирования последовательности осуществляется для:

- или формирования очереди из упаковок 3 по существу без зазора между ними, если длина L упаковок 3 превышает минимальный шаг между транспортирующими устройствами 14а, 14b; или

- формирования очереди из упаковок 3, разделенных посредством зазора по траектории Q, если длина L меньше минимального шага между транспортирующими устройствами 14а, 14b.

Работа установки 1 описана далее в настоящем описании со ссылкой только на одну упаковку 3, на соответствующее открывное устройство 2 и на соответствующие транспортирующие элементы 14а, 14b из пары 20 и захватное устройство 8.

Датчик 11 генерирует сигнал, связанный с положением упаковки 3.

На основе данного сигнала блок 15 управления управляет транспортирующими элементами 14а, 14b для перемещения захватного устройства 8 по направлению Х, тангенциальному к траектории Р.

В частности, подающее устройство 7 осуществляет подачу открывного устройства 2 в захватное устройство 8 на позиции I, и захватное устройство 8 перемещает открывное устройство 2 по участку Р1 и участку Р2 траектории Р.

Непосредственно перед позицией I по ходу движения зажим 23 находится в открытом положении и корпус 21b находится в отведенном положении.

На позиции I зажим 23 перемещается из открытого положения в закрытое положение для удерживания - совместно с зажимами 22 - открывного устройства 2 внутри гнезда 24.

Клеевое устройство 9 обеспечивает нанесение слоя адгезивного вещества на прикрепляемую часть открывного устройства 2 на участке Р1 траектории Р.

Непосредственно перед участком Р2 по ходу движения взаимодействие непоказанного кулачка с элементом 39, приводимым в движение кулачком, обеспечивает смещение корпуса 21b в выдвинутое положение.

Конкретнее, корпус 21b перемещается относительно рамки 21а параллельно направлению Z и к упаковке 3.

Захватное устройство 8 наносит открывное устройство 2 на упаковку 3 на участке Р2 траектории Р.

На обоих участках Р1, Р2 захватное устройство 8 перемещается вдоль направлений Х, Y посредством блока 15 управления и на основе сигнала, генерируемого датчиком 11.

Конкретнее, перемещение захватного устройства 8 вдоль направления Y обеспечивается за счет перемещения транспортирующих элементов 14а, 14b с скоростями, отличающимися друг от друга.

Когда транспортирующие элементы 14а, 14b удаляются друг от друга, рычаги 27 и 28, 29 стремятся оказаться расположенными в большей степени параллельно направлению Х, в результате чего обеспечивается перемещение захватного устройства 8 к направляющей 12 и по направлению Y.

Когда транспортирующие элементы 14а, 14b приближаются друг к другу, рычаги 27 и 28, 29 стремятся оказаться расположенными в большей степени параллельно направлению Y, в результате чего обеспечивается перемещение захватного устройства 8 от направляющей 12 и по направлению Y.

В этот момент зажим 23 перемещается в открытое положение, в котором он отпускает открывное устройство 2 для нанесения на упаковку 3.

На Фиг. 4 позиция 1' обозначает в целом установку для нанесения открывных устройств 2' на герметично закрытые упаковки 3', в соответствии со вторым вариантом выполнения изобретения.

Установка 1' подобна установке 1 и будет описана в дальнейшем только в отношении того, чем она отличается от установки 1; соответствующие или эквивалентные компоненты установок 1, 1' будут обозначены одними и теми же позициями там, где это возможно.

В частности, установка 1' отличается от установки 1 тем, что она выполнена с возможностью нанесения открывных устройств 2' на упаковки 3', имеющие стенку 4', имеющую наклон к оси А, как показано на Фиг. 4.

Кроме того, установка 1' отличается от установки 1 тем, что она содержит направляющий элемент 100', расположенный относительно конвейера 30 со стороны, противоположной направляющей 12.

В частности, направляющий элемент 100' содержит:

- раму 101'; и

- множество ползунов 102', выполненных с возможностью перемещения по бесконечной направляющей 103', которая образована рамой 101', и соединенных с соответствующим захватным устройством 8'.

Ползуны 102' не являются моторизованными.

Направляющая 103' содержит:

- верхнюю ветвь 104', расположенную горизонтально в показанном варианте выполнения;

- нижнюю ветвь 105', противоположную к ветви 104'; и

- две ветви 106', расположенные между ветвями 104', 105'.

Ветвь 104' параллельна ветви 16 и расположена на таком же расстоянии, как ветвь 16, от траектории Q.

Ветвь 105' параллельна ветви 16, но расположена на расстоянии от траектории Q, отличающемся от расстояния, на котором расположена ветвь 17.

Ветви 17, 105' расположены на таком расстоянии от траектории Q, что они находятся в плоскости, параллельной стенке 4 и, следовательно, наклонной к оси А.

Захватное устройство 8' отличается от захватного устройства 8 тем, что оно соединено с соответствующим ползуном 102' на стороне направляющего элемента 100'.

Кроме того, рамка 21а' каждого захватного устройства 8' соединена с соединительными элементами 36а', 36b' из пар 20 посредством соответствующего сферического шарнира 109' и шарнирно соединена с соответствующим ползуном 102' с возможностью поворота вокруг направления Х.

Таким образом, каждое открывное устройство 2' будет расположено с наклоном к оси А и параллельно стенке 4', когда соответствующее захватное устройство 8' перемещается вдоль ветвей 17, 105' соответственно направляющей 12 и направляющего элемента 100'.

Работа установки 1' подобна работе установки 1 и описана только в отношении того, чем она отличается от работы установки 1.

Более подробно, работа установки 1' отличается от работы установки 1 тем, что каждое захватное устройство 8' приводится в движение посредством транспортирующих элементов 14а', 14b' из соответствующей пары 20 по траектории Р и перемещается по направляющей 103' благодаря соответствующему ползуну 102'.

В частности, когда каждое захватное устройство 8' перемещается по участку Р2 траектории Р, соответствующие транспортирующие элементы 14а', 14b' перемещаются вдоль ветви 16 направляющей 12, и соответствующий ползун 102' перемещается по ветви 105' направляющей 103'.

В этом состоянии благодаря тому, что каждое захватное устройство 8' шарнирно соединено с ползуном 102' и может наклоняться относительно транспортирующих элементов 14а', 14b', оно наклоняется к оси А таким образом, что открывное устройство 2' будет наклонено к оси А параллельно стенке 4' упаковки 3', продвигающейся по траектории Q.

Соответственно, когда корпус 21b' опускается к стенке 4' и зажимы 23 перемещаются в открытое положение, осуществляется нанесение открывного устройства 2' на наклонную стенку 4'.

На Фиг. 5 позиция 1'' обозначает в целом установку для нанесения открывных устройств 2'' на герметично закрытые упаковки 3'', в соответствии с третьим вариантом выполнения изобретения.

Установка 1'' подобна установке 1 и будет описана в дальнейшем только в отношении того, чем она отличается от установки 1; соответствующие или эквивалентные компоненты установок 1, 1'' будут обозначены одними и теми же позициями там, где это возможно.

В частности, установка 1'' отличается от установки 1 тем, что она содержит:

- дополнительную направляющую 12'', в которой размещен сердечник 49'' статора и которая расположена за направляющей 12, в соответствии с направлением продвижения упаковок 3'' по траектории Q; и

- множество транспортирующих элементов 14а'', 14b'', которые перемещаются по направляющей 12'' по траектории Р'' и функционально соединены в виде пар 20'' с соответствующими захватными устройствами 8''.

Более подробно, конвейер 30 обеспечивает продвижение множества пар упаковок 3, 3'', следующих непосредственно друг за другом, по траектории Q.

Кроме того, захватные устройства 8 осуществляют нанесение открывных устройств 2 только на упаковки 3 из каждой пары. Кроме того, захватные устройства 8'' осуществляют нанесение открывных устройств 2'' только на упаковки 3'' из каждой пары.

В завершение, установка 1'' особенно пригодна для нанесения открывных устройств 2'' на упаковки 3'', имеющие такую длину L по траектории Q, которая меньше минимального шага транспортирующих элементов 14а, 14b на направляющей 12 и минимального шага транспортирующих элементов 14а'', 14b'' на направляющей 12''.

Действительно, вследствие того, что захватные устройства 8 (8'') осуществляют нанесение открывных устройств 2 (2'') на соответствующие упаковки 3 (3''), отсутствует необходимость в образовании зазора между упаковками 3, 3', параллельного траектории Q.

Соответственно, управление механизмом 10'' формирования последовательности предпочтительно осуществляется для образования очереди из упаковок 3, 3'' без какого-либо зазора между ними.

Работа установки 1'' подобна работе установке 1 и описана только в отношении того, чем она отличается от работы установки 1.

В частности, захватные устройства 8 осуществляют нанесение соответствующих открывных устройств 2 на соответствующие упаковки 3, и захватные устройства 8'' осуществляют нанесение соответствующих открывных устройств 2'' на соответствующие упаковки 3''.

На Фиг. 6 и 7 позиция 1''' обозначает в целом установку для нанесения открывных устройств 2''' на герметично закрытые упаковки 3''', в соответствии с четвертым вариантом выполнения изобретения.

Установка 1''' подобна установке 1 и будет описана в дальнейшем только в отношении того, чем она отличается от установки 1; соответствующие или эквивалентные компоненты установок 1, 1''' будут обозначены одними и теми же позициями там, где это возможно.

В частности, установка 1''' особым образом выполнена с возможностью нанесения открывных устройств 2''', выполненных с возможностью повторного закрывания, на соответствующие упаковки 3'''.

Каждое открывное устройство 2''' по существу содержит (Фиг. 7):

- плоскую рамку 60''', которая может быть присоединена к упаковке 3''' и в которой образовано выливное отверстие для пищевого продукта; и

- закрывающий элемент 61''', шарнирно соединенный с рамкой 60''' и выполненный с возможностью перемещения между открытым положением, в котором он обеспечивает возможность выливания пищевого продукта, и закрытым положением, в котором он закрывает выливное отверстие.

Установка 1''' отличается от установки 1 тем, что клеевое устройство 9''' представляет собой роликовый аппликатор.

Установка 1''' также отличается от установки 1 тем, что каждое захватное устройство 8''' приводится в движение по траектории Р''' посредством только одного транспортирующего элемента 14а'''.

Соответственно, каждое захватное устройство 8''' может перемещаться только по направлению Х.

Каждое захватное устройство 8''' по существу содержит (Фиг. 7):

- рамку 21а''', соединенную с соединительным элементом 36а''' соответствующего транспортирующего элемента 14''' посредством двух поперечин 43''', параллельных направлению Y;

- корпус 21b''', который может перемещаться к рамке 21а''' по направлению Z;

- выступающую часть 50''', интегральную с элементом 21b''' и выступающую от него на стороне, противоположной направляющей 12, и в которой образовано гнездо 24''' для захвата соответствующего открывного устройства 2'''; и

- два зажима 22''' (только один из которых показан на Фиг. 7), которые шарнирно присоединены к выступающей части 50''' с возможностью поворота вокруг соответствующих осей, параллельных направлению Х, подпружинены в направлении закрытого положения, в котором они удерживают соответствующее открывное устройство 2''' внутри гнезда 24''', и которые могут быть перемещены в открытое положение, в котором они отведены от выступающей части 50''' и гнезда 24''' для обеспечения возможности входа в контактное взаимодействие с соответствующим открывным устройством 2''' и отпускания соответствующего открывного устройства 2'''.

Кроме того, каждое захватное устройство 8''' содержит:

- элемент 38''', который приводится в движение кулачком, выступает от корпуса 21b''' вдоль направления Z и взаимодействует с непоказанным неподвижным кулачком для смещения корпуса 21b''' по направлению Z между отведенным положением и выдвинутым положением; и

- элемент 39''', который приводится в движение кулачком, удерживается выступающей частью 50''' и взаимодействует с непоказанным дополнительным неподвижным кулачком для смещения (при преодолении воздействия непоказанной пружины) зажимов 22''' из закрытого положения в открытое положение на позиции I и на участке Р2 траектории Р'''.

П