Способ изготовления солнечного элемента

Иллюстрации

Показать всеНастоящее изобретение относится к способу изготовления солнечного элемента, имеющего долговременную надежность и высокую эффективность, причем упомянутый способ включает в себя: этап нанесения пастообразного электродного вещества на просветляющую пленку, сформированную на стороне светопринимающей поверхности полупроводниковой подложки, имеющей по меньшей мере pn-переход, причем упомянутое электродное вещество содержит проводящий материал; и этап обжига электрода, включающий в себя локальную термообработку для подачи тепла так, что обжигают по меньшей мере часть проводящего материала посредством облучения лазерным лучом только участка с нанесенным электродным веществом, и термообработку всего объекта для нагревания полупроводниковой подложки целиком до температуры ниже 800°C. 4 з.п. ф-лы, 1 табл., 5 ил.

Реферат

Область техники

[0001] Данное изобретение относится к способу изготовления солнечного элемента.

Предпосылки создания изобретения

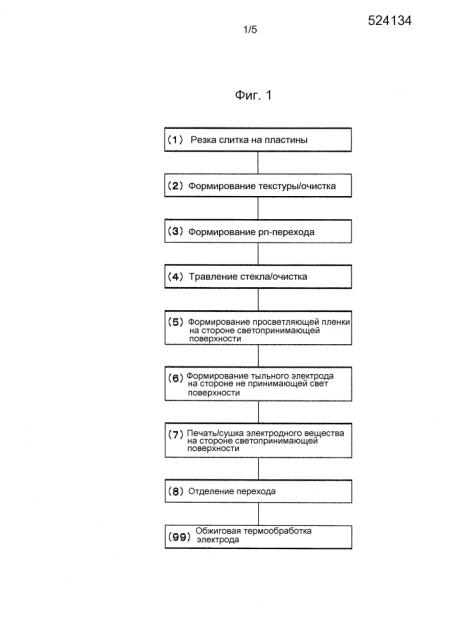

[0002] Для способов, используемых в настоящее время для изготовления коммерческих кристаллических солнечных элементов, важной проблемой является снижение стоимости. С этой целью, как правило, применяют сочетание процесса тепловой диффузии и процесса трафаретной печати. Подробно способ показан, например, на Фиг. 1.

[0003] Сначала слиток монокристаллического кремния, вытянутый с помощью метода Чохральского, или слиток поликристаллического кремния, приготовленный способом литья, нарезают на пластины многопроволочный способом, выдавая кремниевую подложку p-типа (этап (1)). Затем с поверхности пластины раствором щелочи удаляют возникшие от резки повреждения, и на поверхности формируется текстура с максимальной высотой примерно 10 мкм (этап (2)). На поверхности подложки с помощью процесса тепловой диффузии формируют диффузионный слой n-типа (этап (3)). Дополнительно на светопринимающей поверхности осаждают пленку нитрида кремния, обычно до толщины около 70 нм, формируя просветляющую/пассивирующую пленку. Затем вытравливают сформированное на поверхности подложки стекло и проводят очищающую обработку (этап (4)), после чего на стороне светопринимающей поверхности подложки формируют просветляющую пленку (этап (5)). Далее, используя процесс трафаретной печати, по всей тыльной поверхности подложки, которая не является светопринимающей, печатают электродную пасту на основе алюминия и сушат для формирования тыльного электрода (этап (6)). Затем на стороне светопринимающей поверхности подложки выполняют трафаретную печать электродной пасты (или электродного вещества), содержащей частицы металла, такого как серебро, и добавки, такие как стеклянная фритта, в виде гребенчатого рисунка с шириной примерно 100-200 мкм и сушат (этап (7)). Вслед за этим проводят обработку из изоляции перехода (этап (8)), а всю подложку подвергают термообработке для обжига участка с нанесенной электродной пастой на фронтальном электроде (этап 99). Такая термообработка вызывает вжигание металлических частиц в электродную пасту для подавления сопротивления межсоединения и проникновение стеклянной фритты через пленку нитрида кремния (известное как «прожиг») для обеспечения тем самым проводимости между светопринимающей поверхностью электрода и диффузионным слоем и формирования слоя электрического поля Al-Si на границе раздела между не принимающей свет поверхностью электрода и кремниевой подложкой.

[0004] Например, в отношении обжиговой термообработки электрода, JP-A 2011-258813 (Патентный Документ 1) описывает, что для такой обжиговой термообработки электрода зона нагрева находится обычно при температуре от 500 до 950°C, в частности 600-850°C, предпочтительно в течение времени нагрева от 5 до 30 секунд, а зона охлаждения находится при температуре от 25 до 500°C, предпочтительно в течение времени охлаждения от 5 до 30 секунд. Температура нагрева заключает в себе относительно высокий температурный диапазон.

[0005] Однако для того, чтобы сформировать электрод с долговременной надежностью с помощью вышеупомянутой обжиговой термообработки электрода, максимальная температура обжиговой термообработки электрода должна быть 800°C или выше с целью стимулирования вжигания частиц серебра. На данном этапе подложку также подвергают воздействию высокой температуры так, что объемное время жизни носителей подложки снижается, а скорость поверхностной рекомбинации увеличивается, давая толчок к развитию проблемы в неспособности поддержания высокой эффективности преобразования.

Примечательно, что JP-A 2012-514342 (Патентный Документ 2) является одним из предшествующих документов, имеющих отношение к настоящему изобретению.

Список ссылок

Патентные документы

[0006] Патентный Документ 1: JP-A 2011-258813

Патентный Документ 2: JP-A 2012-514342

Сущность изобретения

Техническая проблема

[0007] Задачей изобретения, которое было сделано ввиду упомянутых выше обстоятельств, является обеспечение способа изготовления солнечного элемента, имеющего долговременную надежность и высокую эффективность.

Решение проблемы

[0008] Для решения вышеуказанной задачи изобретение обеспечивает способ изготовления солнечного элемента, как определено ниже.

[1] Способ изготовления солнечного элемента, содержащий:

этап нанесения содержащего проводящий материал пастообразного электродного вещества на просветляющую пленку, сформированную на стороне светопринимающей поверхности полупроводниковой подложки, имеющей по меньшей мере pn-переход, и

этап обжига электрода, включающий в себя локальную термообработку облучением лазерным лучом только участка с нанесенным электродным веществом для нагрева упомянутого участка так, что обжигают по меньшей мере часть проводящего материала, и общую термообработку нагреванием всей полупроводниковой подложки при температуре ниже 800°C.

[2] Способ по [1], в котором этап обжига электрода включает в себя термообработку в последовательности из локальной термообработки и общей термообработки или в последовательности из общей термообработки и локальной термообработки.

[3] Способ по [1] или [2], в котором общая термообработка включает в себя максимальную температуру нагревания от 600 до 780ºC.

[4] Способ по любому из [1]-[3], в котором лазерный луч при локальной термообработке имеет длину волны от 300 до 500 нм.

[5] Способ по любому из [1]-[4], в котором непрерывно выполняют локальную термообработку и обработку из изоляции pn-перехода с помощью лазерного луча.

Преимущественные эффекты изобретения

[0009] Изобретение эффективно для стимулирования обжига электрода по сравнению с предшествующим уровнем техники, для подавления сопротивления межсоединения и сопротивления контакта, для улучшения долговременной надежности и для подавления снижения объемного времени жизни носителей подложки и увеличения скорости поверхностной рекомбинации. В результате получают кристаллический солнечный элемент, имеющий улучшенную долговременную надежность и высокую эффективность.

Краткое описание чертежей

[0010] [ФИГ. 1] Фиг. 1 представляет собой схему, показывающую один иллюстративный способ изготовления солнечного элемента согласно способу по предшествующему уровню техники.

[ФИГ. 2] Фиг. 2 представляет собой блок-схему, показывающую один иллюстративный способ изготовления солнечного элемента согласно изобретению.

[ФИГ. 3] Фиг. 3 представляет собой вид в разрезе, показывающий иллюстративную конструкцию солнечного элемента.

[ФИГ. 4] Фиг. 4 представляет собой блок-схему, показывающую другой иллюстративный способ изготовления солнечного элемента согласно изобретению.

[ФИГ. 5] Фиг. 5 является схематичным изображением одного иллюстративного шаблона электрода на стороне светопринимающей поверхности солнечного элемента.

Описание вариантов воплощения

[0011] Далее описывается способ изготовления солнечного элемента согласно изобретению.

ФИГ. 2 представляет собой блок-схему, показывающую иллюстративный способ изготовления солнечного элемента согласно изобретению. Этапы, включенные в этот способ, описываются со ссылкой на солнечный элемент конструкции, показанной на Фиг. 3.

[0012] Сначала предоставляют кремниевую подложку. Ее проводимость может быть как n-типа, так и p-типа. Подложку из кремния высокой чистоты получают, нарезая монокристаллический или поликристаллический слиток, легированный элементом III группы, таким как B или Ga, посредством многопроволочной пилы на подложки 1 из кремния p-типа (называемая просто как подложка) (этап (1)). Подложка предпочтительно имеет удельное сопротивление от 0,1 до 20 Ом⋅см, причем удельное сопротивление от 0,5 до 2,0 Ом⋅см является особенно предпочтительным для изготовления солнечных элементов с высокими рабочими характеристиками.

[0013] Далее поврежденный при резке слой подложки 1 удаляют травлением в концентрированном щелочном водном растворе, таком как раствор гидроксида натрия или гидроксида калия, имеющий концентрацию от 5 до 60 мас.%, или смешанной кислотой из плавиковой кислоты и азотной кислоты.

[0014] После травления повреждений подложку 1 снабжают произвольной текстурой из микроскопических выступов на ее фронтальной и тыльной поверхностях (этап (2)). Текстурирование эффективно для снижения коэффициента отражения солнечных элементов. Если подложку из монокристаллического кремния текстурируют анизотропным травлением с помощью щелочного раствора, предпочтительна ориентация (100) грани кристалла. Другая ориентация грани кристалла допустима в случае физического полирования с помощью полировальной машины или подобного.

[0015] За текстурированием следует очистка в кислом водном растворе, таком как соляная кислота, серная кислота, азотная кислота, фтороводородная кислота или их смесь. С точек зрения экономии и рабочих характеристик предпочтительна очистка в соляной кислоте. Для улучшения чистоты очистку можно выполнять в смеси соляной кислоты и 0,5-5 мас.% пероксида водорода при нагревании до 60-90°C.

[0016] Вслед за этим с помощью процесса диффузии из газовой фазы с использованием, например, оксихлорида фосфора (POCl3) формируют эмиттерный слой (диффузионный слой n-типа) 2 на светопринимающей поверхности подложки 1 (этап (3)). В результате формируют pn-переход. Концентрацию фосфора и глубину эмиттерного слоя 2 определяют, исходя из баланса сопротивления току, протекающему через эмиттерный слой 2, и эффекта пассивации поверхности. Как правило, рекомендуется, чтобы эмиттерный слой 2 имел удельное поверхностное сопротивление примерно 30-100 Ом/квадрат (Ω/□), которое измерено четырехзондовым методом.

[0017] Затем стеклянный компонент, сформированный на поверхности подложки 1 процессом диффузии из газовой фазы, вытравливают фторводородной кислотой или тому подобной. Вслед за этим подложку подвергают традиционной очистке с использованием смешанного раствора соляной кислоты/пероксида водорода или смешанного раствора аммиака/перекиси водорода (этап (4)).

[0018] Далее формируют просветляющее покрытие 3, которое служит также в качестве пассивирующей пленки, на эмиттерном слое 2 на стороне светопринимающей поверхности подложки 1 (этап (5)). Например, используя систему химического осаждения из газовой фазы, такую как систему активированного плазмой CVD (CVD-химическое осаждение из паровой фазы), формируют пленку нитрида кремния толщиной примерно 100 нм в качестве просветляющего покрытия 3. В качестве газа-реагента для осаждения часто используют смесь моносилана (SiH4) и аммиака (NH3), хотя вместо аммиака можно использовать азот. Желательный коэффициент отражения для просветляющей пленки 3 устанавливают, добавляя газообразный H2 для разбавления покрытия (веществ осажденного слоя), регулируя давление процесса или разбавляя газы-реагенты. Вещества осажденного слоя для просветляющего покрытия 3 не ограничены нитридом кремния, в то же время вместо него можно использовать любой из оксида кремния, карбида кремния, оксида алюминия, аморфного кремния, микрокристаллического кремния и оксида титана, которые осаждают не только с помощью CVD, но и подходящими способами, такими как атомно-слоевое осаждение и термообработка.

[0019] Далее электродное вещество в виде алюминиевой пасты, полученной смешиванием частиц Al с органическим связующим, наносят методом трафаретной печати на не принимающую свет поверхность (тыльную поверхность) подложки 1 и нагревают при примерно 150-250°C в течение примерно 5-15 минут для сушки, формируя тыльный электрод 4 (Этап (6)). Следует отметить, что на не принимающей свет стороне поверхности подложки 1, слой поля на тыльной поверхности можно сформировать, к примеру, с помощью диффузии из газовой фазы бромида бора. В этом случае, с точки зрения подавления сопротивления межсоединения, предпочтительно формировать тыльный электрод 4 методом трафаретной печати электродного вещества в виде серебряной пасты.

[0020] Затем электродное вещество в виде серебряной пасты, полученной смешиванием частиц Ag и стеклянной фритты с органическим связующим, наносят на просветляющее покрытие 3 на стороне светопринимающей поверхности подложки 1 в виде заданного рисунка и нагревают при примерно 150-250°C в течение примерно 5-15 минут для сушки, формируя покрытый электродным веществом участок (этап (7)). Более конкретно, серебряную пасту наносят методом трафаретной печати в виде гребенчатого рисунка электрода, т.е. сконфигурированного рисунка пальцеобразных электродов и шинных электродов, и сушат.

[0021] Используемая здесь стеклянная фритта может быть стеклянной фриттой на основе свинца (например, PbO-BO3-SiO2) или бессвинцовой стеклянной фриттой (например, Bi2O3-B2O3-SiO2-CeO2-Li2O-Na2O), но не ограничена ими. Форма стеклянной фритты особым образом не ограничена, и она может быть, например, сферической или неправильной формы. Размер частиц стеклянной фритты также особым образом не ограничен, хотя для работы или тому подобного предпочтительно, чтобы средний размер частиц (средний по массе размер частиц) находится в диапазоне от 0,01 до 10 мкм, более предпочтительно 0,05-1 мкм.

[0022] Кроме того, используемое здесь органическое связующее можно выбрать из целлюлозных смол (например, этилцеллюлозы и нитроцеллюлозы) и (мет)акриловых смол (например, полиметилакрилата и полиметилметакрилата), но не ограничено ими. Количество добавляемого органического связующего составляет обычно 1-10 частей по массе, предпочтительно 1-4 части по массе на 100 частей по массе проводящих частиц (частиц Ag).

[0023] Далее выполняют локальную термообработку облучением лазерным лучом только участка с нанесенным электродным веществом для нагрева этого участка так, что обжигают по меньшей мере часть проводящего материала (этап (9а)).

[0024] Используемый здесь лазерный луч представляет собой предпочтительно излучение от импульсного лазера. Диапазон длины волны можно определить согласно компонентам, используемым в электродном веществе, главным образом по типу проводящего материала. Если выбирают обычно используемое электродное вещество на основе серебра (Ag), то предпочтительным является интервал длины волны от 300 до 500 нм, где серебро имеет высокий коэффициент поглощения.

[0025] При этом сканированием лазерного луча управляют так, чтобы направить лазерный луч только на участок с нанесенным электродным веществом. Рекомендуется, чтобы регулировались энергия лазера, частота, ширина импульса, диаметр лазерного луча (диаметр пятна), скорость сканирования и другие параметры, посредством чего условия нагревания на участке с нанесенным электродным веществом регулируют так, чтобы можно было обжигать по меньшей мере часть проводящего материала. Точнее говоря, локальное нагревание выполняют только на участке с нанесенным электродным веществом со сконфигурированным рисунком, соответствующим шинным электродам 5а и пальцеобразным электродам 5b, для выполнения фронтального электрода 5, так, чтобы могла быть равномерно нагрета соответственная область.

[0026] В ходе локальной термообработки органическое связующее выгорает на участке с нанесенным электродным веществом и происходит обжиг со связыванием по меньшей мере части (или соответственно всего) проводящего материала. Эта обработка еще не достигает «прожига» или металлизации через просветляющее покрытие 3. Поскольку термообработка на этой стадии выполняется лазерным лучом, нагревание поверхности, ограниченной участком с нанесенным электродным веществом, происходит в течение короткого времени, при этом оно создает минимальное тепловое воздействие на границу раздела pn-перехода непосредственно под участком с нанесенным электродным веществом, подавляя, таким образом, снижение объемного времени жизни носителей и увеличение скорости поверхностной рекомбинации.

[0027] Далее pn-переход изолируют (изоляция перехода) (этап 8)). Стремясь предотвратить такое явление, когда положительные и отрицательные электроды солнечного элемента связываются через диффузионный слой с высокой концентрацией легирующей примеси того же типа проводимости и тем самым закорачиваются так, что рабочие характеристики ухудшаются, изоляцию перехода выполняют для образования конструкции, в которой положительный и отрицательный электроды не связываются через диффузионный слой легирующей примеси того же типа проводимости, с помощью частичного удаления диффузионного слоя. Метод изоляции перехода может быть любым методом травления слоя поверхности подложки, как сухого травления, так и жидкостного травления, методом физического шлифования с помощью шлифовальной машины и методом лазерной абляции, в зависимости от стадии технологического процесса изготовления, на которой выполняют изоляцию перехода. Например, изоляцию перехода можно выполнять с помощью лазерной обработки наружной периферии подложки на стороне светопринимающей поверхности или на стороне тыльной поверхности.

Следует отметить, что изоляцию перехода не обязательно выполнять после локальной термообработки, а можно выполнять после формирования pn-перехода, после формирования просветляющего покрытия 3 или после этапа обжига электрода.

[0028] Далее выполняют общую термообработку при температуре менее 800°C для нагрева поверхности подложки целиком (Этап (9b)). В частности, подложку 1, подвергнутую локальной термообработке, вводят в обжиговую печь, используемую обычно в данной области техники, где подложку 1 нагревают так, что максимальная температура нагревания в течение общей термообработки может находиться в диапазоне предпочтительно 600-780°C, более предпочтительно 650-760°C. Время нагревания может составлять 5-30 секунд. Используемая здесь температура нагревания относится к реальной температуре нагревания подложки 1, а не к заданной температуре обжиговой печи.

[0029] Устанавливая максимальную температуру нагревания в течение общей термообработки в диапазоне 600-780°C, объемное время жизни носителей подложки 1 поддерживают на высоком уровне, а поверхностную скорость рекомбинации поддерживают на низком уровне. Если максимальная температура нагревания превышает 780°C, то объемное время жизни носителей может быть снижено из-за металлического загрязнения, а высокая эффективность преобразования может быть утрачена, поскольку устраняется водород, связанный с оборванной (свободной) связью в пленке нитрида кремния в качестве просветляющего покрытия 3, сформированного на поверхности подложки 1, обеспечивая возможность увеличения скорости поверхностной рекомбинации. Если максимальная температура нагревания ниже 600°C, влияние из-за металлического загрязнения снижается, так что можно поддерживать высокое объемное время жизни носителей, но высокая эффективность преобразования может быть утрачена, поскольку связь между водородом и оборванной связью в просветляющем покрытии 3 становится недостаточной настолько, что скорость поверхностной рекомбинации снижается не в полной мере.

[0030] За счет общей термообработки участок с нанесенным электродным веществом, подвергнутый локальной термообработке, обжигают полностью и компонент стеклянной фритты на участке с нанесенным электродным веществом разлагается посредством реагирования с пленкой нитрида кремния или просветляющим покрытием 3, что вызывает проникновение частиц серебра через просветляющее покрытие 3 с формированием фронтального электрода 5 в низкоомическом контакте с эмиттерным слоем 2 (процесс, известный как «прожиг»). Сформированный таким образом фронтальный электрод 5 имеет удельное сопротивление, которое желательно как можно ниже, а предпочтительно до 5 мкОм⋅см, более предпочтительно до 30 мкОм⋅см. Электрическое сопротивление контакта между кремнием (подложкой 1) и фронтальным электродом 5 коррелируется с концентрацией носителей на поверхности кремния, т.е. концентрацией легирующей примеси, и электродным материалом. В случае обычных серебряных электродов концентрация легирующей примеси на поверхности кремния должна быть по меньшей мере 1×1019 см-3, предпочтительно по меньшей мере 5×1019 см-3.

Кроме того, за счет общей термообработки на границе раздела между тыльным электродом 4 и подложкой 1 формируется слой 6 поля на тыльной поверхности, которое становится слоем электрического поля Al-Si.

[0031] Локальную термообработку (этап (9а)) и общую термообработку (этап (9b)) совместно называют обжигом электрода (этап (9)). Хотя в вышеописанном варианте воплощения термообработку проводят в последовательности из локальной термообработки (этап (9а)) и последующей общей термообработки (этап (9b)), термообработка также может быть проведена в последовательности из общей термообработки (этап (9b)) и последующей локальной термообработки (этап (9а)). В частности, после нанесения покрытия из электродного вещества общую термообработку нагреванием подложки 1 целиком при температуре менее 800°C выполняют так, что обжигают до определенной степени участок с нанесенным электродным веществом и прожигают просветляющее покрытие 3 для контактирования с эмиттерным слоем 2, а после этого выполняют локальную термообработку, чтобы полностью провести обжиг участка с нанесенным электродным веществом. Такая последовательность термообработок оказывает такой же эффект, как и полученный от последовательности из локальной термообработки (этап (9а)) и последующей общей термообработки (этап (9b)).

Также допустимо, чтобы этап (этап (7)) печати и сушки электродного вещества на стороне светопринимающей поверхности подложки 1 предшествовал этапу (этапу (6)) формирования тыльного электрода на не принимающей свет стороне поверхности.

[0032] За счет вышеописанного метода изготовления стимулируется обжиг электрода по сравнению с предшествующим уровнем техники, подавляются сопротивление межсоединения и сопротивление контакта, улучшается долговременная надежность, подавляются снижение объемного времени жизни носителей подложки и увеличение скорости поверхностной рекомбинации. Получают кристаллический солнечный элемент, обладающий улучшенной долговременной надежностью и высокой эффективностью.

[0033] В вышеописанном варианте воплощения локальную термообработку (Этап (9а)) и обработку из изоляции перехода (Этап (8)) выполняют по отдельности. Как показано на ФИГ. 4, если обработку из изоляции перехода выполняют, используя лазерный луч, то возможен единственный этап (9а’) непрерывного выполнения локальной термообработки и обработки из изоляции перехода при помощи обычного инструмента для лазерный обработки. Например, на подложке 1, жестко закрепленной на координатном столе инструмента для лазерной обработки, сначала выполняют локальную термообработку и после этого можно выполнить обработку из изоляции перехода с помощью облучения подложки 1 лазерным лучом, имеющим длину волны, изменяемую для обработки.

[0034] Хотя был проиллюстрирован вариант воплощения, в котором светопринимающей поверхностью является только единственная сторона, то есть электродным веществом покрывают только просветляющее покрытие на фронтальной поверхности, обжигают и прожигают, изобретение не ограничивается этим. Изобретение применимо к солнечным элементам двустороннего светопринимающего типа, в которых просветляющее покрытие формируется на диффузионном слое на каждой из фронтальной и тыльной поверхностях и их покрывают электродным веществом, обжигают и прожигают.

Примеры

[0035] Примеры и сравнительные примеры приводятся ниже с целью иллюстрирования изобретения, а не с целью ограничения.

[0036] [Пример 1]

Образцы солнечного элемента изготавливали с помощью следующей методики.

Сначала предоставляли 1000 кремниевых подложек из легированного бором монокристалла p-типа, который приготовлен по методу Чохральского, имеющих удельное сопротивление только что нарезанных пластин от 0,5 до 3,0 Ом⋅см, ориентацию (100) грани, толщину 200 мкм и квадратную форму 156×156 мм (называемые просто подложками).

Далее подложку погружали в 40 мас.% раствор гидроксида натрия, где поврежденный слой вытравливали. Затем подложку погружали в 3 мас.% водный раствор гидроксида натрия с добавленным изопропиловым спиртом, где на обеих поверхностях с помощью жидкостного травления формировалась случайная текстура.

Затем две подложки состыковывали, совмещая их не принимающие свет поверхности, и сборку подвергали термообработке при 870ºC в атмосфере оксихлорида фосфора для легирования светопринимающих поверхностей фосфором в высокой концентрации, чтобы сформировать эмиттерный слой, имеющий удельное поверхностное сопротивление 50 Ом/квадрат.

Затем подложку обрабатывали фтороводородной кислотой для удаления фосфорного стекла на поверхности, очищали смешанным раствором аммиака/пероксида водорода, промывали и сушили.

После этого на очищенную подложку осаждали пленку нитрида кремния в качестве просветляющей/пассивирующей пленки по всей светопринимающей поверхности до толщины 90 нм, используя систему усиленного плазмой химического осаждения из газовой фазы.

Далее на сторону светопринимающей поверхности подложки 1 с помощью печатной формы для трафаретной печати с шаблоном шинных электродов 5а и пальцеобразных электродов 5b, которые показаны на ФИГ. 5, наносили методом трафаретной печати электродную пасту, содержащую серебро в качестве основного ингредиента и бессвинцовую стеклянную фритту (Bi2O3-B2O3-SiO2-CeO2-Li2O-Na2O) в качестве добавки, и нагревали при температуре 200°C в течение 15 минут для сушки. Шаблон по ФИГ. 5 включал в себя 78 топологических элементов шаблона для пальцеобразного электрода 5b, имеющих длину 154 мм, шаг 2,0 мм и ширину окна 100 мкм, и 3 топологических элемента шаблона для шинного электрода 5а, имеющих длину 154 мм, шаг 38,5 мм и ширину окна 1500 мкм.

Далее на сторону не принимающей свет поверхности подложки наносили методом трафаретной печати электродную пасту на основе серебра на шинный участок, а электродную пасту на основе алюминия наносили методом трафаретной печати на всю поверхность, исключая шинный участок, и сушили при 200°C в течение 15 минут.

Затем проводили локальную термообработку подложки с нанесенными методом трафаретной печати и высушенными электродными пастами облучением лазерным лучом формирующего пальцеобразный электрод участка рисунка и формирующего шинный электрод участка рисунка. Параметры лазера при локальной термообработке включали в себя лазерный луч с мощностью 12,5 Вт, длиной волны 355 нм, частотой 150 кГц, шириной импульса 13 нм и диаметром пятна 50 мкм, и сканирование со скоростью 1000 мм/сек.

Затем выполняли обработку из изоляции перехода способом лазерной абляции со сканированием лазерного луча вдоль внешней периферии подложки по кругу на расстоянии 0,5 мм от периферии подложки. Параметры лазера при обработке из изоляции перехода включали в себя лазерный луч с мощностью 12,5 Вт, длиной волны 532 нм, частотой 150 кГц, шириной импульса 13 нм и диаметром пятна 25 мкм, и сканирование со скоростью 1000 мм/сек.

После этого всю подложку нагревали в соответствии с профилем нагревания, имеющим максимум при температуре нагрева 760°C, в течение 10 секунд для одновременного формирования электродов на светопринимающей и не принимающей свет поверхностях.

[0037] [Пример 2]

Образцы солнечного элемента изготавливали с помощью той же методики, как в Примере 1, за исключением того, что локальную термообработку и обработку из изоляции перехода проводили непрерывно с помощью лазерного луча (соответствующие параметры лазера были такими же, как в Примере 1).

[0038] [Сравнительный Пример 1]

Образцы солнечного элемента были изготовлены с помощью той же самой методики, как в Примере 1, за исключением того, что была исключена локальная термообработка, и после обработки из изоляции перехода нагревали всю подложку в соответствии с профилем нагревания, имеющим максимум при температуре нагревания 800ºC в течение 10 секунд, для одновременного формирования электродов на светопринимающей и не принимающей свет поверхностях.

[0039] Образцы солнечного элемента, изготовленные как упомянуто выше, измеряли для получения характеристик (напряжения разомкнутой цепи (холостого хода), тока короткого замыкания, фактора заполнения и эффективности преобразования) с помощью измерителя тока-напряжения, использующего имитационный солнечный свет со спектром AM (воздушной массы) 1,5 по всей области. Результаты показаны в Таблице 1.

По сравнению со Сравнительным Примером 1, включающим в себя обжиговую обработку электрода с помощью высокотемпературного общего нагревания, Примеры 1 и 2, включающие в себя обжиговую обработку электрода с помощью лазерной локальной термообработки и низкотемпературной общей термообработки, оба показали исключительные увеличения напряжения разомкнутой цепи и тока короткого замыкания, и по меньшей мере сопоставимый фактор заполнения.

[0040]

| [Таблица 1] | ||||||||

| Напряжение разомкнутой цепи | Ток короткого замыкания | Фактор заполнения | Эффективность преобразования | |||||

| Среднее значение (мВ) | Стандартное отклонение | Среднее значение (мА⋅см2) | Стандартное отклонение | Среднее значение (%) | Стандартное отклонение | Среднее значение (%) | Стандартное отклонение | |

| Пример 1 (Изобретение) | 625,2 | 1,88 | 34,3 | 0,21 | 79,2 | 0,27 | 17,0 | 0,12 |

| Пример 2 (Изобретение) | 625,7 | 1,98 | 34,1 | 0,19 | 79,3 | 0,26 | 16,9 | 0,11 |

| Сравнительный пример 1 (Уровень техники) | 621,4 | 2,18 | 32,8 | 0,32 | 79,1 | 0,29 | 16,1 | 0,17 |

[0041] Хотя изобретение описано со ссылкой на варианты воплощения, проиллюстрированные на чертежах, изобретение не ограничено проиллюстрированными вариантами воплощения. Другие варианты воплощения, изменения, модификации и пропуски могут быть сделаны при условии, что это выполняет специалист в данной области техники. Все такие варианты воплощения включены в объем изобретения при условии, что доступны желательные эффекты и результаты.

Список ссылочных позиций

[0042] 1 подложка из кремния p-типа (полупроводниковая подложка)

2 эмиттерный слой (диффузионный слой n-типа)

3 просветляющая пленка

4 тыльный электрод

5 фронтальный электрод

5a шинный электрод

5b пальцеобразный электрод

6 слой поля на тыльной поверхности (BSF).

1. Способ изготовления солнечного элемента, содержащий:

этап нанесения содержащего проводящий материал пастообразного электродного вещества на просветляющую пленку, сформированную на стороне светопринимающей поверхности полупроводниковой подложки, имеющей по меньшей мере pn-переход, и

этап обжига электрода, включающий в себя локальную термообработку облучением лазерным лучом только участка с нанесенным электродным веществом для нагрева упомянутого участка так, что обжигают по меньшей мере часть проводящего материала, и общую термообработку нагреванием всей полупроводниковой подложки при температуре ниже 800°C.

2. Способ по п. 1, в котором этап обжига электрода включает в себя термообработку в последовательности из локальной термообработки и общей термообработки или в последовательности из общей термообработки и локальной термообработки.

3. Способ по п. 1 или 2, в котором общая термообработка включает в себя максимальную температуру нагрева от 600 до 780°C.

4. Способ по п. 1 или 2, в котором лазерный луч при локальной термообработке имеет длину волны от 300 до 500 нм.

5. Способ по п. 1 или 2, в котором непрерывно выполняют локальную термообработку и обработку для изоляции pn-перехода с помощью лазерного луча.