Композитные радиусные заполнители и способы их изготовления

Иллюстрации

Показать всеИзобретение относится к композитным структурам, в частности к композитным радиусным заполнителям, предназначенным для использования в композитных структурах, таких как летательный аппарат. Композитный радиусный заполнитель содержит два или более радиусных слоистых материала. Каждый радиусный слоистый материал содержит слоистый материал из уложенных один поверх другого композитных слоев, изготовленных с заданным радиусом. Заданная радиальная ориентация уложенных один поверх другого композитных слоев соответствует радиальной ориентации соседних уложенных один поверх другого композитных слоев композитной структуры, окружающей указанные два или более радиусных слоистых материала. Каждый радиусный слоистый материал обрезан таким образом, что по меньшей мере одна его сторона выровнена смежно с другими для образования композитного радиусного заполнителя, имеющего форму, соответствующую области радиусного заполнителя композитной структуры. Обеспечивается уменьшение растрескивания композитного радиусного заполнителя под действием остаточных термических напряжений. 3 н. и 12 з.п. ф-лы, 17 ил.

Реферат

Область техники

Настоящее изобретение в целом относится к композитным структурам, и в частности к композитным радиусным заполнителям, предназначенным для использования в композитных структурах, таких как летательный аппарат, а также к способам их изготовления.

Уровень техники

Композитные структуры, такие как композитные структуры из армированной углеродными волокнами пластмассы (углепластика) (CFRP), используются в самых различных областях, в том числе в производстве самолетов, космических аппаратов, вертолетов, водных мотоциклов, автомобилей, грузовиков и других транспортных средств и конструкций, благодаря их высоким значениям отношения прочности к массе, коррозионной стойкости и другим полезным свойствам. В самолетостроении композитные структуры все чаще используются для изготовления фюзеляжа, крыльев, хвостовой части и других компонентов.

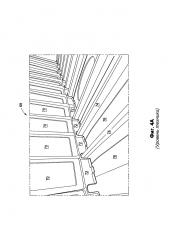

Например, крылья летательного аппарата могут быть выполнены из усиленных композитных панельных структур, содержащих композитные панели обшивки или перегородки, к которым могут быть прикреплены или с которыми могут быть соединены элементы жестокости или стрингеры для повышения прочности, жесткости, сопротивления продольному изгибу и устойчивости композитных панелей обшивки или перегородок. Усиливающие элементы жесткости или стрингеры, прикрепленные или соединенные с композитными панелями обшивки или перегородками, могут быть сконфигурированы таким образом, чтобы они могли нести различные нагрузки, и могут иметь различную форму поперечного сечения, например, Т-образную, J-образную, I-образную. Для повышения несущей способности крыла к стрингерам может подсоединяться ряд шпангоутов с использованием противодействующих срезному усилию соединений. На фиг. 4А изображен вид в перспективе известного противодействующего срезному усилию соединения и монолитной сборки шпангоутов 68 для крыла летательного аппарата 18 (см. фиг. 1). На фиг. 4А изображены монолитные шпангоуты 70 с противодействующими срезному усилию соединениями 72, взаимодействующими со стрингерами 74 и панелями обшивки 76. На фиг. 4В изображен вид в перспективе известного противодействующего срезному усилию соединения и несущей аэродинамическую нагрузку сборки шпангоутов 78 для крыла летательного аппарата 18 (см. фиг. 1). На фиг. 4В изображены противодействующие срезному усилию соединения 80 со шпангоутами 82.

Зазоры или незаполненные области могут образовываться радиусом каждой изогнутой части усиливающих элементов жесткости, таких как Т-образные элементы жесткости, J-образные элементы жесткости и двутавровые балки, при соединении или креплении их перпендикулярно к композитным панелям обшивки или перегородкам. Такие зазоры или незаполненные области обычно называют «областями радиусных заполнителей» или «областями лапши». Такие области радиусных заполнителей или «области лапши» в усиливающих элементах жесткости могут подвергаться растрескиванию ввиду того, что они ограничены в трех измерениях. Элементы радиусных заполнителей или «лапшу», которые изготовляют из композитного материала или адгезивного/эпоксидного материала и имеют по существу треугольное сечение, можно применять для заполнения областей радиусных заполнителей или «областей лапши» для обеспечения дополнительного усиления структуры таких областей.

Существуют известные конфигурации элементов радиусных заполнителей или «лапши». Например, такие известные конфигурации элементов радиусных заполнителей или «лапши» могут включать элементы радиусных заполнителей или «лапшу» из CFRP, все из которых экструдируют и соединяют в параллельные слои с однонаправленными волокнами. Однако такой экструдированный параллельный слой из элементов радиусных заполнителей или «лапши» из CFRP может обладать высоким показателем теплового расширения и усадки смолы по толщине, что может привести к наличию значительных остаточных напряжений, т.е. внутренних напряжений, созданных внутри компонента в процессе изготовления, то есть тепловые остаточные напряжения могут проявиться в результате теплового отверждения. Кроме того, однонаправленные волокна таких экструдированных элементов радиусных заполнителей или «лапши» из CFRP с параллельными слоями могут иметь низкую прочность на отрыв и могут расходиться в стороны в результате значительных остаточных напряжений, создаваемых в процессе термического отверждения при высоких температурах, например 350 градусов по Фаренгейту или больше, и последующего воздействия низких температур, например менее чем -65 (минус шестьдесят пять) градусов по Фаренгейту, что, в свою очередь, может создавать напряжения или приводить к растрескиванию вследствие усталости материала в элементах радиусных заполнителей или «лапше» из CFRP. Чтобы уменьшить вероятность такого напряжения или растрескивания в результате усталости материала из-за низкой прочности на отрыв и высоких отрывающих нагрузок, может потребоваться использование противодействующих срезному усилию соединений на шпангоутах крыла. Однако применение таких противодействующих срезному усилию соединений может увеличивать массу летательного аппарата, поскольку противодействующее срезному усилию соединение может потребоваться в каждом месте пересечения шпангоута со стрингером. Дополнительная масса противодействующих срезному усилию соединений на каждом пересечении шпангоута и стрингера может снизить грузоподъемность самолета, увеличить расход топлива и затраты на него. Кроме того, добавление противодействующего срезному усилию соединения на каждом пересечении шпангоута и стрингера может повысить трудоемкость, стоимость и время производства.

Также известные слоистые элементы радиусных заполнителей или «лапша», как правило, имеют треугольное поперечное сечение, и их получают, используя пирамиду из однонаправленных слоев. Однако такие известные слоистые элементы радиусных заполнителей или «лапша» могут свести к минимуму остаточные термические напряжения только в двух точках или пиках известного слоистого элемента радиусного заполнителя или «лапши», но не во всех трех точках или пиках известного слоистого элемента радиусного заполнителя или «лапши».

Соответственно, в данной области техники существует потребность в усовершенствованных композитных радиусных заполнителях и способах их изготовления, которые обеспечивают преимущества по сравнению с известными элементами, узлами и способами.

Раскрытие изобретения

Настоящее изобретение направлено на удовлетворение указанных потребностей в усовершенствованных композитных радиусных заполнителях и способах их изготовления. Согласно приведенному ниже подробному описанию варианты осуществления усовершенствованных композитных радиусных заполнителей и способов их изготовления могут обеспечить значительные преимущества по сравнению с известными конфигурациями, структурами и способами.

В одном варианте осуществления изобретения предложен композитный радиусный заполнитель для композитной структуры. Композитный радиусный заполнитель содержит два или более радиусных слоистых материала. Каждый радиусный слоистый материал включает слоистый материал из уложенных один поверх другого композитных слоев, изготовленных с заданным радиусом, с заданной радиальной ориентацией уложенных один поверх другого композитных слоев, по существу соответствующей радиальной ориентации соседних уложенных один поверх другого композитных слоев композитной структуры, окружающей указанные два или более радиусных слоистых материала. Каждый радиусный слоистый материал предпочтительно обрезан таким образом, что по меньшей мере одна его сторона выровнена смежно с другими для образования композитного радиусного заполнителя, имеющего форму, по существу соответствующую области радиусного заполнителя композитной структуры.

В другом варианте осуществления изобретения предложен композитный узел летательного аппарата. Композитный узел летательного аппарата включает композитную конструкцию, имеющую область радиусного заполнителя. Композитный узел летательного аппарата также включает композитный радиусный заполнитель, который заполняет область радиусного заполнителя. Композитный радиусный заполнитель содержит два или более радиусных слоистых материала. Каждый радиусный слоистый материал включает слоистый материал из уложенных один поверх другого композитных слоев, изготовленных с заданным радиусом, заданной радиальной ориентацией уложенных один поверх другого композитных слоев, по существу соответствующей радиальной ориентации соседних уложенных один поверх другого композитных слоев композитной структуры, окружающей указанные два или более радиусных слоистых материала. Каждый радиусный слоистый материал предпочтительно обрезан таким образом, что по меньшей мере одна его сторона выровнена смежно с другими для образования композитного радиусного заполнителя, имеющего форму по существу соответствующую области радиусного заполнителя композитной структуры.

В другом варианте осуществления изобретения предложен способ изготовления композитного радиусного заполнителя. Способ включает этап обертывания слоистого материала, состоящего из уложенных один поверх другого композитных слоев, один или более раз вокруг формирующей оснастки, имеющей заданный радиус, с образованием укладки композитных слоев заданной толщины. Способ дополнительно включает этап отжимания (сокращения объема) укладки композитных слоев для устранения пустот. Способ дополнительно включает этап выравнивания всех стыков укладки композитных слоев в одной или более заданных областях, подлежащих удалению из укладки композитных слоев. Способ дополнительно включает этап удаления одной или более заданных областей из укладки композитных слоев посредством одного или более разрезов, выполненных по касательной к одной или более поверхностям формирующей оснастки. Способ дополнительно включает этап удаления с формирующей оснастки двух или более радиусных слоистых материалов укладки композитных слоев. Способ дополнительно включает этап выравнивания двух или более радиусных слоистых материалов для образования композитного радиусного заполнителя, имеющего форму по существу соответствующую области радиусного заполнителя композитной структуры. Каждый радиусный слоистый материал изготовлен с заданным радиусом, с заданной радиальной ориентацией уложенных один поверх другого композитных слоев, по существу соответствующей радиальной ориентации соседних уложенных один поверх другого композитных слоев композитной структуры, окружающей указанный композитный радиусный заполнитель.

Описанные признаки, функции и преимущества могут обеспечиваться по отдельности в различных вариантах осуществления данного изобретения или могут быть объединены в других вариантах осуществления, которые подробно описаны далее со ссылкой на прилагаемые чертежи.

Краткое описание чертежей

Настоящее изобретение станет более понятным из приведенного далее подробного описания и прилагаемых чертежей, которые иллюстрируют предпочтительные и приведенные в качестве примера варианты осуществления, но не обязательно соответствуют масштабу, при этом:

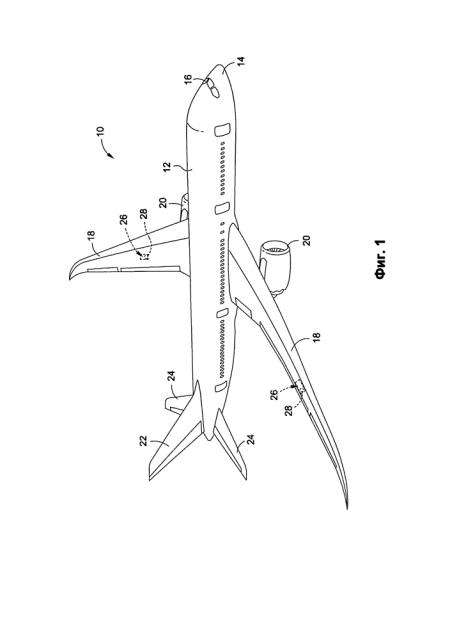

на фиг. 1 приведен вид в перспективе летательного аппарата, который может включать один или более композитных узлов, имеющих одну или более композитных конструкций с вариантом осуществления композитного радиусного заполнителя согласно изобретению;

на фиг. 2 изображена схема последовательности этапов способа производства и обслуживания летательных аппаратов;

на фиг. 3 изображена блок-схема летательного аппарата;

на фиг. 4А изображен вид в перспективе известного противодействующего срезному усилию соединения и монолитной сборки шпангоутов крыла летательного аппарата;

на фиг. 4В изображен вид в перспективе известного противодействующего срезному усилию соединения и несущей аэродинамическую нагрузку сборки шпангоутов крыла летательного аппарата;

на фиг. 5А изображен вид в перспективе композитной структуры в виде Т-образного элемента жесткости, область радиусного заполнителя которого заполнена композитным радиусным заполнителем согласно варианту осуществления изобретения;

на фиг. 5В приведено увеличенное изображение части фронтального разреза композитного узла, включающего Т-образный элемент жесткости согласно фиг. 5А с композитным радиусным заполнителем;

на фиг. 6А приведено упрощенное изображение фронтального разреза приведенных в качестве примера вариантов осуществления формирующей оснастки и слоистого материала, которые можно применить в одном из вариантов осуществления способа изготовления композитного радиусного заполнителя согласно изобретению;

на фиг. 6В приведено увеличенное изображение фронтального разреза иллюстративного варианта укладки композитных слоев, который можно применить в одном из вариантов осуществления способа изготовления композитного радиусного заполнителя согласно изобретению;

на фиг. 7А приведено упрощенное изображение фронтального разреза приведенных в качестве примера вариантов осуществления формирующей оснастки и слоистого материала, которые можно применить еще в одном варианте осуществления способа изготовления композитного радиусного заполнителя согласно изобретению;

на фиг. 7В приведено увеличенное изображение фронтального разреза приведенного в качестве примера еще одного варианта укладки композитных слоев, который можно применить в одном из вариантов осуществления способа изготовления композитного радиусного заполнителя согласно изобретению;

на фиг. 8А приведено увеличенное изображение фронтального разреза иллюстративного варианта укладки композитных слоев с разрезами, выполненными по касательной к поверхностям формирующей оснастки, который можно применить в одном из вариантов осуществления способа изготовления композитного радиусного заполнителя согласно изобретению;

на фиг. 8В приведено увеличенное изображение фронтального разреза укладки композитных слоев согласно фиг. 8А с оставшимися после удаления областей радиусными слоистыми материалами, образующими композитные радиусные заполнители согласно изобретению;

на фиг. 8С приведено увеличенное изображение фронтального разреза одного из вариантов осуществления композитного радиусного заполнителя согласно изобретению;

на фиг. 8D приведено увеличенное изображение фронтального разреза другого варианта осуществления композитного радиусного заполнителя согласно изобретению;

на фиг. 9 приведено увеличенное покомпонентное изображение фронтального разреза другого варианта осуществления композитного радиусного заполнителя согласно изобретению; и

на фиг. 10 приведена схема последовательности операций иллюстративного варианта осуществления способа согласно изобретению.

Осуществление изобретения

Раскрытые варианты осуществления далее описаны более подробно со ссылкой на прилагаемые чертежи, на которых изображены некоторые, но не все из раскрытых вариантов осуществления изобретения. Более того, могут быть предложены несколько вариантов осуществления, и их не следует интерпретировать как ограничение к приведенным далее вариантам осуществления. Скорее, эти варианты осуществления предоставлены для того, чтобы изложение было полным и завершенным и полностью передавало объем изобретения специалистам в данной области техники.

Далее рассматриваются прилагаемые чертежи. На фиг. 1 приведен вид в перспективе летательного аппарата 10, который может включать один или более композитных узлов 26, имеющих одну или более композитных конструкций 28, изготовленных по варианту осуществления композитного радиусного заполнителя 100 (см. фиг. 5В), такого как, например, композитный радиусный заполнитель 100а (см. фиг. 8С), композитный радиусный заполнитель 100b (см. фиг. 8D) или композитный радиусный заполнитель 100с (см. фиг. 9), полученные согласно одному или более вариантам осуществления способа 200 (см. фиг. 10) согласно изобретению. Как показано на фиг. 1, летательный аппарат 10 включает фюзеляж 12, носовую часть 14, кабину 16, крылья 18, одну или более двигательных установок 20, вертикальную хвостовую часть 22 и горизонтальные хвостовые части 24. Хотя летательный аппарат 10, изображенный на фиг. 1, в целом представляет коммерческий пассажирский самолет, имеющий один или более композитных узлов 26 с одной или более композитными структурами 28, раскрытые варианты осуществления могут быть применимы к другим пассажирским самолетам, грузовым самолетам, военным самолетам, вертолетам и другим типам воздушных судов, летательных аппаратов, аэрокосмическим аппаратам, спутникам, космическим ракетам-носителям, ракетам и другим аэрокосмическим аппаратам, а также лодкам и другим водным транспортным средствам, поездам, автомобилям, грузовым автомобилям, автобусам или другим подходящим структурам, имеющим один или более композитных узлов 26 с одной или более композитными структурами 28, изготовленными согласно одному или более вариантам осуществления способа 200 (см. фиг. 10) согласно изобретению.

На фиг. 2 изображена блок-схема способа производства и обслуживания летательных аппаратов 30. На фиг. 3 изображена блок-схема летательного аппарата 50. Рассмотрим фиг. 2 и 3. Варианты осуществления изобретения могут быть описаны в контексте способа изготовления и обслуживания летательных аппаратов 30, изображенного на фиг. 2, и летательного аппарата 50, изображенного на фиг. 3. В процессе подготовки к производству приведенный в качестве примера способ 30 может включать техническое задание и проектирование 32 летательного аппарата 50, а также закупку 34 материалов. В процессе изготовления осуществляется производство 36 компонентов и сборочных узлов, а также системная интеграция 38 летательного аппарата 50. После этого летательный аппарат 50 может проходить сертификацию и доставку 40 для ввода в эксплуатацию 42. В процессе эксплуатации 42 клиентом для летательного аппарата 50 может составляться график регулярного технического и сервисного обслуживания 44 (которое может также включать модификацию, реконфигурацию, ремонт и другие соответствующие работы).

Каждый из процессов способа 30 может выполняться или осуществляться системным интегратором, третьей стороной и/или оператором (например, клиентом). Для целей данного описания в состав системного интегратора могут входить, без ограничения, любое число производителей самолетов и субподрядчиков основных систем; третья сторона может включать в себя, без ограничения, любое число продавцов, субподрядчиков и поставщиков; оператором может быть авиакомпания, лизинговая компания, военное подразделение, сервисная организация и другие соответствующие операторы.

Как показано на фиг. 3, летательный аппарат 50, произведенный иллюстративным способом 30, может включать планер 52 с множеством систем 54 и интерьером 56. Примеры систем 54 высокого уровня могут включать одну или более двигательных установок 58, электрическую систему 60, гидравлическую систему 62 и систему 64 обеспечения жизнедеятельности. В их состав может также входить любое количество других систем. Хотя приведен пример аэрокосмического летательного аппарата, принципы данного изобретения могут быть применены в других отраслях, например в автомобильной промышленности.

Способы и системы, предусмотренные изобретением, можно применить на одном или более этапах способа изготовления и обслуживания летательного аппарата 30. Например, компоненты или сборочные узлы, соответствующие производству компонентов и сборочных узлов 36, могут быть изготовлены или произведены способом, аналогичным производству компонентов или сборочных узлов, когда летательный аппарат 50 эксплуатируется. Кроме того, один или более вариантов реализации устройства, вариантов осуществления способа или их сочетания можно применить на этапах производства компонентов и сборочных узлов 36 и системной интеграции 38, например, при значительном ускорении сборки или снижении стоимости летательного аппарата 50. Аналогично, один или более вариантов реализации устройства, вариантов осуществления способа или их сочетания можно применить, когда летательный аппарат 50 эксплуатируется, например, без ограничения, в процессе сервисного и технического обслуживания 44.

В варианте осуществления изобретения предложен композитный радиусный заполнитель 100 (см. фиг. 5А-5В), т.е. «лапша» для заполнения области 116 радиусного заполнителя (см. фиг. 5А-5В), другими словами, «области лапши» в композитной структуре 28 (см. фиг. 5А). На фиг. 5А изображен вид в перспективе композитной структуры 28 в виде Т-образного элемента 90 жесткости, область 116 радиусного заполнителя которого заполнена композитным радиусным заполнителем 100 согласно изобретению. На фиг. 5В приведено увеличенное изображение части фронтального разреза композитного узла 26, включающего Т-образный элемент 90 жесткости согласно фиг. 5А с композитным радиусным заполнителем 100.

Как показано на фиг. 5А, композитная структура 28 в виде Т-образного элемента 90 жесткости содержит вертикальные перегородки 92, горизонтальные фланцы 96 и переходы 97 между фланцем и перегородкой, радиально окружающие композитный радиусный заполнитель 100. Как также показано на фиг. 5А, фланцы 96 Т-образного элемента жесткости 90 могут быть соединены с одной или более опорными слоистыми материалами 110 и/или панелями 114 обшивки в области 102 соединения, например, области соединения обшивки и элемента жесткости. В предпочтительном исполнении один или более опорных слоистых материалов 110 и/или панелей 114 обшивки прилегают к основанию композитного радиусного заполнителя 100 и окружают его.

Как показано на фиг. 5В, в одном варианте осуществления композитный узел 26 включает в себя Т-образный элемент 90 жесткости с вертикальными перегородками 92, горизонтальными фланцами 96 и областью 116 радиусного заполнителя, заполненной композитным радиусным заполнителем 100. Далее, как показано на фиг. 5В, фланцы 96 Т-образного элемента жесткости 90 могут быть соединены с одним или более опорных слоистыми материалами 110 и/или панелями 114 обшивки. Композитный узел 26 дополнительно включает лонжероны 94, прилегающие к Т-образному элементу 90 жесткости.

Далее как показано на фиг. 5В, композитный радиусный заполнитель 100 содержит два или более радиусных слоистых материала 142. Каждый радиусный слоистый материал 142 включает слоистый материал 126 (см. фиг. 6А) из уложенных один поверх другого композитных слоев 134 (см. фиг. 5В, 6А). В предпочтительном исполнении слоистый материал 126 из уложенных один поверх другого композитных слоев 134 сжат, чтобы спрессовать или собрать вместе уложенные один поверх другого композитные слои 134 и удалить пустоты, заполненные воздухом или другими газами, которые могут остаться между слоями уложенных один поверх другого композитных слоев 134. Кроме того, в предпочтительном исполнении, как показано на фиг. 5В, каждый радиусный слоистый материал 142 сформирован с заданным радиусом 98, с заданной радиальной ориентацией 99 уложенных один поверх другого композитных слоев 134. Предпочтительно, чтобы заданная радиальная ориентация 99 уложенных один поверх другого композитных слоев 134 по существу совпадала с радиальной ориентацией 117 (см. фиг. 5В) соседних уложенных один поверх другого композитных слоев 118 (см. фиг. 5В) композитной структуры 28 (см. фиг. 5А), такой как Т-образный элемент 90 жесткости, который окружает два или более радиусных слоистых материала 142. Кроме того, в предпочтительном исполнении заданная радиальная ориентация 99 уложенных один поверх другого композитных слоев 134 также по существу совпадает с радиальной ориентацией 112 (см. фиг. 5А) композитной структуры 28, такой как соседние опорные слоистые материалы 110 и/или панели 114 обшивки, окружающие основание двух или более радиусных слоистых материалов 142. Направление изгиба уложенных один поверх другого композитных слоев 134 вокруг заданного радиуса 98 каждого радиусного слоистого материала 142 соответствует одной и той же радиальной ориентации 117 (см. фиг. 5В) уложенных один поверх другого композитных слоев 118 (см. фиг. 5В) окружающей композитной структуры 28, такой как Т-образный элемент жесткости 90 (см. фиг. 5В), так что уложенные один поверх другого композитные слои 134 являются как бы продолжением уложенных один поверх другого композитных слоев 118.

Уложенные один поверх другого композитные слои 134 предпочтительно изготавливать из армирующего материала, окруженного матричным материалом и поддерживаемого в нем, таком как, например, материал препрега. Армирующий материал может состоять из высокопрочных волокон, таких как стекло или углеродные волокна, графита, ароматических полиамидных волокон, стекловолокна или другого подходящего армирующего материала. Матричный материал может состоять из различных полимерных материалов или смол, таких как эпоксидные, полиэфирные, винилэфирные смолы, полиэфирэфиркетоновый полимер (PEEK), полиэфиркетонкетоновый полимер (PEKK), бисмалеимид или другой подходящий материал матрицы. Используемый здесь термин «препрег» означает тканое или плетеное полотно или похожий на ткань материал ленты, например, стекловолокно или углеродные волокна, пропитанные неотвержденной или частично отвержденной смолой, которая является достаточно гибкой, чтобы подвергаться формовке для получения желаемой формы, а затем «отверждается», например, путем нагревания в печи или автоклаве для отверждения смолы с получением прочной, жесткой, армированной волокнами структуры. Уложенные один поверх другого композитные слои 134 могут иметь форму ленты из однонаправленного препрега, ленты из однонаправленных волокон, ленты из армированной углеродными волокнами пластмассы (CFRP, углепластика) или другой соответствующей ленты; ткани из армированной углеродными волокнами пластмассы (CFRP, углепластика), ткани из препрега, тканого полотна, включая тканое полотно из углеродных волокон, или другой подходящей ткани; сочетания ленты или ткани из указанных материалов; или другого подходящего композитного материала. Композитный радиусный заполнитель 100 предпочтительно выполнить из той же смолы и волокнистого материала, что и используемые для изготовления компонентов композитного узла 26 (см. фиг. 5В), например, композитной структуры 28 (см. фиг. 5А), лонжеронов 94 (см. фиг. 5В), опорных слоистых материалов 110 (см. фиг. 5В) и панелей 114 обшивки (см. фиг. 5В).

Каждые два или более радиусных слоистых материала 142 (см. фиг. 5В) предпочтительно получать путем удаления их из укладки 130 композитных слоев (см. фиг. 8А) посредством разрезов 140 (см. фиг. 8А), выполняемых по касательной к одной или более поверхностям 141 (см. фиг. 8А) формирующей оснастки 120 (см. фиг. 8А), обернутой укладкой 130 композитных слоев (см. фиг. 8А). Предпочтительно, чтобы каждый радиусный слоистый материал 142 имел в общем треугольное сечение. Каждый радиусный слоистый материал 142 предпочтительно обрезан таким образом, что по меньшей мере одна его сторона 144 (см. фиг. 8В) выровнена смежно с другими с образованием композитного радиусного заполнителя 100 (см. фиг. 5В), имеющего форму по существу соответствующую области радиусного заполнителя композитной структуры 28 (см. фиг. 5А). В частности, каждый радиусный слоистый материал 142 предпочтительно обрезан таким образом, что по меньшей мере одна его сторона 144 (см. фиг. 8В) выровнена смежно с по меньшей мере одной стороной 144 (см. фиг. 8В) другого радиусного слоистого материала 142 для образования вертикального стыка 104 (см. фиг. 5В) и, в свою очередь, для образования композитного радиусного заполнителя 100 (см. фиг. 5В). В предпочтительном исполнении композитный радиусный заполнитель 100 имеет форму 101 (см. фиг. 5В) или геометрию по существу соответствующую форме или геометрии области 116 радиусного заполнителя (см. фиг. 5А-5В) композитной структуры 28 (см. фиг. 5А). Композитный радиусный заполнитель 100 формируется таким образом, чтобы заполнить объем и принять форму и геометрию области 116 радиусного заполнителя, подлежащей заполнению. Предпочтительно, чтобы форма 101 (см. фиг. 5В, 8С, 8D) композитного радиусного заполнителя 100 (см. фиг. 5В) была по существу конфигурацией 103 пирамидальной формы (см. фиг. 5В, 8С, 8D). В предпочтительном исполнении композитный радиусный заполнитель 100 может иметь по существу треугольное сечение.

Как показано на фиг. 5В, отдельные уложенные один поверх другого композитные слои 134 композитного радиусного заполнителя 100 предпочтительно образуют угловые точки в трех точках 106а, 106b, 106с концентрации напряжений композитного радиусного заполнителя 100. Предпочтительно заданную радиальную ориентацию 99 (см. фиг. 5В) уложенных один поверх другого композитных слоев 134 выбрать таким образом, чтобы она по существу соответствовала коэффициенту теплового расширения (СТЕ) композитного радиусного заполнителя 100 (см. фиг. 5В), и, в частности, выбирают таким образом, чтобы привести СТЕ в каждой из трех точек 106а, 106b, 106с концентрации напряжений (см. фиг. 5В) композитного радиусного заполнителя 100 в соответствие с СТЕ соответствующих соседних уложенных один поверх другого композитных слоев 118 (см. фиг. 5В) композитной структуры 28 (см. фиг. 5А), таких как Т-образный элемент жесткости 90, окружающий композитный радиусный заполнитель 100, чтобы свести к минимуму или уменьшить растрескивание композитного радиусного заполнителя 100 в результате остаточных термических напряжений, особенно тех, которые могут возникнуть во время термического отверждения композитного радиусного заполнителя 100 и композитной структуры 28. В предпочтительном исполнении композитный радиусный заполнитель 100 минимизирует остаточные термические напряжения в трех точках 106а, 106b, 106с концентрации напряжений (см. фиг. 5В) композитного радиусного заполнителя 100 во время термического отверждения композитного радиусного заполнителя 100 и композитной структуры 28. Приведение СТЕ в соответствие предпочтительно сводит к минимуму или уменьшает возможность растрескивания композитного радиусного заполнителя 100 в результате остаточных термических напряжений. В предпочтительных вариантах осуществления композитного радиусного заполнителя 100 отведены высокие остаточные термические напряжения от трех точек 106а, 106b, 106с концентрации напряжений композитного радиусного заполнителя 100, таким образом минимизированы трещины и их образование. Кроме того, в предпочтительных вариантах композитного радиусного заполнителя 100 увеличена возможная отрывающая нагрузка и повышена прочность на отрыв. Используемый здесь термин «отрывающая нагрузка» означает срезающее усилие и/или момент силы, приложенный к композитной структуре, такой как усиливающий элемент жесткости, в местах, где композитная структура присоединена или прикреплена к другой композитной структуре, такой как композитная панель обшивки или перегородка, так что это срезающее усилие и/или момент силы может вызвать отслоение или отделение усиливающего элемента жесткости от прикрепленной композитной структуры.

В другом варианте осуществления изобретения предложен способ 200 изготовления композитного радиусного заполнителя 100 (см. фиг. 5В). В предпочтительном исполнении композитный радиусный заполнитель 100 применяют для заполнения области 116 радиусного заполнителя (см. фиг. 5В) в композитной структуре 28 (см. фиг. 1, 5А). На фиг. 10 приведена схема последовательности операций иллюстративного варианта осуществления способа 200 согласно изобретению. Как показано на фиг. 10, способ 200 включает этап 202 обертывания или укладки слоистого материала 126 (см. фиг. 6А) из уложенных один поверх другого композитных слоев 134 (см. фиг. 6А) один или более раз вокруг формирующей оснастки 120 (см. фиг. 6А), имеющей заданный радиус 121 (r1) (см. фиг. 5В), для получения укладки 130 композитных слоев (см. фиг. 6В) с заданной толщиной (t1) (см. фиг. 6В). Один иллюстративный вариант осуществления этапа обертывания 202 показан на фиг. 6А-6В. Другой иллюстративный вариант осуществления этапа обертывания показан на фиг. 7А-7В. Однако такие иллюстративные варианты осуществления не предназначены для ограничения вариантов осуществления, отраженных в данном документе, и в способе 200 можно применить другие подходящие процессы обертывания или укладки слоев.

На фиг. 6А приведено упрощенное изображение фронтального разреза приведенных в качестве примера вариантов осуществления формирующей оснастки 120 и слоистого материала 126, например, в виде слоистого материала 126а, которые можно применить в одном из вариантов осуществления способа 200 изготовления композитного радиусного заполнителя 100 согласно изобретению. Как показано на фиг. 6А, формирующая оснастка 120 может иметь форму цилиндрической оправки 122, который может иметь продолговатую форму. Тем не менее, можно применить формирующие оснастки 120 и других подходящих форм и конфигураций. Формирующая оснастка 120 (см. фиг. 6А) может иметь заданный радиус 121 (r1) (см. фиг. 6А). В предпочтительном исполнении величина заданного радиуса 121 (r1) может находиться в диапазоне от около 0,25 дюйма (6,35 мм) до около 1,0 дюйма (2,54 см). Тем не менее, можно применить другие подходящие величины заданного радиуса 121 (r1).

Как показано на фиг. 6А, наружная поверхность 124 формирующей оснастки 120 может быть расположена над первым концом 125 слоистого материала 126, например, в виде слоистого материала 126а, содержащего уложенные один поверх другого композитные слои 134. Слоистый материал 126 может быть расположен на формирующей платформе 128 (см. фиг. 6А) или другой походящей поверхности для выполнения этапа обертывания 202. В варианте осуществления изобретения, изображенном на фиг. 6А-6В, формирующую оснастку 120 предпочтительно прокатывать в направлении, указанном стрелкой (d) (см. фиг. 6А), а в этап обертывания 202 можно включить непрерывное обертывание слоистого материала 126 из стопки композитных слоев 134 несколько раз вокруг формирующей оснастки 120 для формирования укладки 130 композитных слоев (см. фиг. 6В) заданной толщины (t1) (см. фиг. 6В). Этап обертывания 202 или укладки 130 композитных слоев, например, в виде укладки 130а композитных слоев (см. фиг. 6В) на формирующей оснастке 120 может осуществляться в ходе ручного или автоматизированного процесса с применением известных аппаратов или машин.

На фиг. 6В приведено увеличенное изображение фронтального разреза иллюстративного варианта укладки 130 композитных слоев, например, в виде укладки 130а композитных слоев, который можно применить в одном из вариантов осуществления способа 200 изготовления композитного радиусного заполнителя 100 согласно изобретению. Как показано на фиг. 6В, слоистый материал 126 из уложенных один поверх другого композитных слоев 134 можно непрерывно оборачивать несколько раз вокруг формирующей оснастки 120, начиная с первого конца 125 и заканчивая вторым концом 127. Как показано на фиг. 6В, соединение внахлест 131 может быть выполнено между первым концом 125 и вторым концом 127, чтобы соединить или прикрепить второй конец 127 к первому концу 125 или соединить или прикрепить второй конец 127 к укладке 130 композитных слоев. Кроме того, можно применить другой тип стыка, соединения, связи или средства крепления для соединения или прикрепления второго конца 127 к укладке 130 композитных слоев. Как также показано на фиг. 6В, сформированная укладка 130 композитных слоев предпочтительно имеет заданную толщину (t1), которую можно измерить как расстояние между внешней поверхностью 124 формирующей оснастки 120 и внешней поверхностью 132 укладки 130 композитных слоев.

На фиг. 7А приведено упрощенное изображение фронтального разреза иллюстративных вариантов осуществления формирующей оснастки 120 и слоистого материала 126, например, в виде слоистого материала 126b, которые можно применить в одном из вариантов осуществления способа 200 изготовления композитного радиусного заполнителя 100 согласно изобретению. Как показано на фиг. 7А, формирующая оснастка 120 имеет форму цилиндрической оправки 122, которая может иметь продолговатую форму. Тем не менее, можно применить формирующие оснастки 120 и других подходящих форм и конфигураций. Формирующая оснастка 120 (см. фиг. 7А) может иметь заданный радиус 121 (r