Центрифуга для разделения смеси газов

Иллюстрации

Показать всеИзобретение относится к оборудованию для непрерывного разделения смесей газов с разным молекулярным весом в поле центробежных сил и касается конструкции газовой центрифуги. Центрифуга для разделения смеси газов содержит цилиндрический корпус с днищем, входным и отводным патрубками, соосно размещенные внутри корпуса ротор, осевое уплотнение, размещенное снаружи ротора на уровне его верхней части, торцевую крышку, присоединенную снизу к ротору, и вал, установленный с возможностью осевого вращения относительно корпуса и жестко связанный с торцевой крышкой. Центрифуга снабжена кожухом с тангенциально расположенным на нем выходным патрубком, винтовым завихрителем и радиальными перемычками. В нижней части кожуха выполнен наружный кольцевой выступ, сам кожух соосно размещен на корпусе. Винтовой завихритель установлен в корпусе над местом присоединения к нему входного патрубка. Ротор коаксиально закреплен на валу посредством радиальных перемычек, которые равномерно размещены по его окружности, причем боковые поверхности смежных радиальных перемычек и внутренняя поверхность ротора образуют осевые каналы. В боковой стенке ротора выполнены радиальные каналы, которые расположены между смежными радиальными перемычками. Входной патрубок присоединен тангенциально к нижней части корпуса, а отводной патрубок - радиально к верхней части корпуса. Верхний конец ротора размещен на уровне наружного кольцевого выступа кожуха, а нижний - на уровне верхней части винтового завихрителя. Осевое уплотнение выполнено в виде лабиринтного уплотнения между наружным кольцевым выступом кожуха и верхней частью ротора. Техническим результатом является упрощение и повышение надежности конструкции центрифуги. 1 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к оборудованию для непрерывного разделения смесей газов с разным молекулярным весом в поле центробежных сил и касается конструкции газовой центрифуги. Среди наиболее распространенных методов разделение газовых смесей (таких, например, как конденсация, сорбционные методы, мембранное разделение) метод центрифугирования имеет достаточно ограниченную область применения. Преимущественно он используется для разделения изотопных смесей, которые незначительно различаются между собой по молекулярному весу, с помощью высокооборотных газовых центрифуг.

Подавляющее большинство известных технических решений, касающихся разделения смеси газов методом центрифугирования, направлено на создание надежной и эффективной высокооборотной газовой центрифуги. В ее конструкции наиболее сложными в практическом исполнении узлами являются нижняя опора ротора, магнитный привод, молекулярный насос и др.

Однако в определенных случаях, в частности при необходимости изменения состава газовой смеси путем частичного удаления одного или нескольких компонентов, конструкция газовой центрифуги может быть существенно упрощена. К примеру, при подготовке природного газа, преимущественно состоящего из метана (СН4), содержание азота (N2) в его составе по требованию потребителя может быть сокращено и т.д.

Известна газовая центрифуга [1], которая состоит из корпуса с размещенным внутри него тонкостенным цилиндрическим вертикальным ротором, выполненным с крышкой и с неподвижным газовым коллектором, расположенным в его внутренней полости. Коллектор образован концентрично расположенными с зазором трубками для подачи исходной газовой смеси, а также для отвода легкой и тяжелой фракций. Ротор, выполненный с упругой нижней осевой опорой в виде иглы и магнитной верхней опорой, установлен в корпусе с возможностью осевого вращения относительно него.

К сожалению, в известной газовой центрифуге не обеспечена достаточная центровка коллектора с отводными трубками относительно крышки ротора, что в значительной степени снижает эффективность разделения газовой смеси.

Известна газовая центрифуга [2], в состав которой входит неподвижный цилиндрический вертикальный корпус с размещенным внизу впускным отверстием для подвода исходной газовой смеси. В корпусе соосно установлен вращающийся ротор в виде вала, на котором закреплены лопатки с выступающим элементом. Отборные трубки разделенных фракций, соединенные с каналами для их вывода, которые выведены наружу через вал ротора, имеют расположенные на разной высоте горизонтальные участки с входными отверстиями, радиально удаленными от продольной оси корпуса. Внутри каждой лопатки размещены горизонтальные участки отборных трубок легкой и тяжелой фракций, при этом входные отверстия отборных трубок расположены на выступающем элементе каждой лопатки в разных зонах турбулентности.

Главные недостатки известной газовой центрифуги заключаются в сложности выявления зон турбулентности, характерных для различных газовых смесей, и, следовательно, в определении оптимального варианта размещения входных отверстий отборных трубок на выступающем элементе лопаток.

Наиболее близким к предлагаемому техническому решению по совокупности существенных признаков является газовая центрифуга [3], которая может быть предложена в качестве прототипа. Известная газовая центрифуга содержит герметичный корпус, в котором установлен вертикальный цилиндрический ротор с верхней и нижней торцевыми крышками, газораспределительный коллектор с верхней и нижней отборными трубками, молекулярный насос, состоящий из осевого и торцевого уплотнений. Последнее размещено внутри ротора на газораспределительном коллекторе и состоит из неподвижного диска со спиральными канавками и верхней крышки ротора, снабженной горловиной. Неподвижный диск, с одной стороны выполненный со спиральными канавками, а с другой - с плоской поверхностью, установлен между верхней крышкой ротора и верхней отборной трубкой. На плоской поверхности неподвижного диска размещена не менее чем одна вертикальная перегородка, направленная от газораспределительного коллектора к периферии ротора. В пространстве между неподвижным диском со стороны спиральных канавок и верхней отборной трубкой ротора установлен вращающийся плоский диск, закрепленный внешним буртом на внутренней поверхности боковой стенки ротора.

Конструктивные недостатки известной газовой центрифуги заключаются в наличии паразитных зон, в которых разделенные фракции могут смешиваться с исходной газовой смесью, а также сложность ее изготовления и настройки.

Задачей изобретения является получение технического результата, который выражается в создании простой и надежной конструкции центрифуги для разделения смеси газов, приводимой в действие за счет энергии проходящего через нее потока газовой смеси.

Задача решается и технический результат достигается за счет того, что центрифуга для разделения смеси газов, включающая цилиндрический корпус с днищем, входным и отводным патрубками, соосно размещенные внутри корпуса ротор, осевое уплотнение, размещенное снаружи ротора на уровне его верхней части, торцевую крышку, присоединенную снизу к ротору, и вал, установленный с возможностью осевого вращения относительно корпуса и жестко связанный с торцевой крышкой, снабжена кожухом с тангенциально расположенным на нем выходным патрубком, винтовым завихрителем и радиальными перемычками, причем в нижней части кожуха выполнен наружный кольцевой выступ, сам кожух соосно размещен на корпусе, при этом винтовой завихритель установлен в корпусе над местом присоединения к нему входного патрубка, а ротор коаксиально закреплен на валу посредством радиальных перемычек, которые равномерно размещены по его окружности, причем боковые поверхности смежных радиальных перемычек и внутренняя поверхность ротора образуют осевые каналы, при этом в боковой стенке ротора выполнены радиальные каналы, которые расположены между смежных радиальных перемычек, входной патрубок присоединен тангенциально к нижней части корпуса, а отводной патрубок - радиально к верхней части корпуса, причем верхний конец ротора размещен на уровне наружного кольцевого выступа кожуха, а нижний - на уровне верхней части винтового завихрителя, при этом осевое уплотнение выполнено в виде лабиринтного уплотнения между наружным кольцевым выступом кожуха и верхней частью ротора. В частном случае диаметр радиальных каналов в боковой стенке ротора плавно увеличивается в направлении снизу вверх по его высоте.

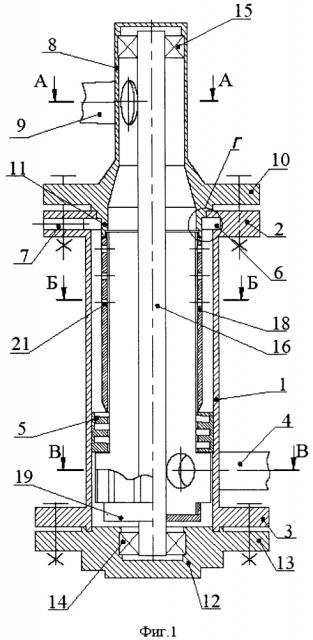

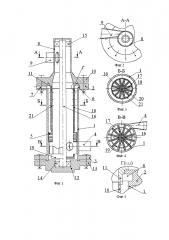

Конструкция центрифуги для разделения смеси газов поясняется чертежами, где: на фиг. 1 показан ее общий вид (продольный разрез); на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 -сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 1; на фиг. 5 - вид Г на фиг. 1.

Центрифуга для разделения смеси газов состоит из полого цилиндрического корпуса 1, выполненного с верхним 2 и нижним 3 фланцами. К нижней части корпуса 1 присоединен тангенциальный входной патрубок 4. Внутри корпуса 1, выше места присоединения к нему входного патрубка 4, размещен винтовой завихритель 5. Во фланце 2 выполнены гидравлически связанные между собой внутренняя кольцевая проточка 6 и радиальный отводной канал 7, который заканчивается отводным патрубком (на чертеже не показан).

Сверху на корпусе 1 установлен кожух 8 с тангенциальным выходным патрубком 9 и фланцем 10, ответным фланцу 2. Нижняя часть кожуха 8 выполнена с наружным кольцевым выступом 11.

Снизу к корпусу 1 прикреплено днище 12 с фланцем 13, ответным фланцу 3.

Кожух 8, корпус 1 и днище 12 размещены соосно и посредством фланцев 2, 3, 10, 13 жестко связаны между собой. Во внутренней полости корпуса 1 и кожуха 8 с помощью подшипников 14 и 15 соосно установлен вал 16. Вал 16 имеет возможность свободного осевого вращения относительно корпуса 1 и кожуха 8.

К валу 16 с помощью радиальных перемычек 17, равномерно размещенных по его окружности, соосно прикреплены ротор 18 и торцевая крышка 19. Осевые каналы 20, каждый из которых образован внутренней боковой поверхностью ротора 18 и боковыми поверхностями смежных радиальных перемычек 17, имеют одинаковые площади проходного сечения.

Верхний конец ротора 18 размещен на уровне наружного кольцевого выступа 11 кожуха 8, а нижний - на уровне верхней части винтового завихрителя 5.

Радиальные перемычки 17 в нижней части, расположенной между винтовым завихрителем 5 и торцевой крышкой 19, имеют увеличенную ширину. За счет этого повышается эффективность их взаимодействия с тангенциально поступающим внутрь корпуса 1 потоком газовой смеси, что положительно влияет на вращение вала 16 с ротором 18.

Кольцевой зазор между наружным кольцевым выступом 11 кожуха 8 и верхней частью ротора 18 выполнен в виде лабиринтного уплотнения. Торцевая крышка 19 установлена в корпусе 1 ниже места присоединения к нему входного патрубка 4.

В боковой стенке ротора 18 выполнены сквозные радиальные каналы 21, которые размещены по образующей между смежными радиальными перемычками 17. В частном случае, диаметр радиальных каналов 21 плавно увеличивается в направлении снизу вверх по высоте ротора 18.

При конструировании центрифуги для разделения смеси газов должны учитываться следующие соотношения:

- суммарная площадь проходных сечений осевых каналов 20 в роторе 18 должна превышать площадь проходного сечения входного патрубка 4;

- площадь проходного сечения кожуха 8 должна превышать суммарную площадь проходных сечений осевых каналов 20 в роторе 18;

- площадь проходного сечения выходного патрубка 9 должна превышать площадь проходного сечения кожуха 8;

- площадь проходного сечения кольцевого пространства между внутренней поверхностью корпуса 1 и наружной поверхностью ротора 18 должна превышать площадь проходного сечения отводного канала 7.

Центрифуга для разделения смеси газов работает следующим образом.

Поток смеси газов, имеющих различный молекулярный вес, через входной патрубок 4 поступает внутрь корпуса 1. Поступающий газовый поток, за счет своего взаимодействия с радиальными перемычками 17, раскручивает вал 16 вместе с закрепленными на нем ротором 18 и торцевой крышкой 19.

Предварительное закручивание газового потока в корпусе 1 обеспечивается за счет тангенциального расположения входного патрубка 4. Указанный эффект усиливается в процессе прохождения газового потока через винтовой завихритель 5, что приводит к увеличению действующих на него центробежных сил. Под их влиянием более тяжелые газовые фракции, входящие в состав смеси газов, отжимаются к внутренней поверхности корпуса 1. В результате часть газового потока, которая преимущественно представлена наиболее тяжелыми фракциями, поступает в кольцевое пространство между внутренней поверхностью корпуса 1 и наружной поверхностью ротора 18. Другая часть газового потока поступает в осевые каналы 20 в роторе 18. В процессе перемещения по ним газовый поток вынужденно изменяет свое вращательное движение на прямолинейное. В свою очередь, прямолинейное перемещение газового потока по осевым каналам 20 в роторе 18, который при этом вращается, приводит к тому, что в поле центробежных сил происходит разделение газовых фракций. Более легкие газовые фракции располагаются вблизи наружной поверхности вала 16, а более тяжелые - отжимаются к внутренней поверхности ротора 18. По радиальным каналам 21 более тяжелые газовые фракции поступают в кольцевое пространство между внутренней поверхностью корпуса 1 и наружной поверхностью ротора 18. Там они смешиваются с вращающимся восходящим потоком таких же тяжелых газовых фракций, после чего попадают во внутреннюю кольцевую проточку 6 во фланце 2. Из нее поток более тяжелых газовых фракций поступает в отводной радиальный канал 7 и выводится наружу.

Поток более легких газовых фракций, выходящий из осевых каналов 20 в роторе 18, поступает внутрь кожуха 8, затем направляется в выходной патрубок 9 и через него выводится наружу.

Стендовые испытания экспериментального образца центрифуги для разделения смеси газов подтвердили ее работоспособность и достаточную эффективность. У экспериментального образца центрифуги внутренний диаметр корпуса составлял 33 мм, диаметры входного, выходного патрубков и отводного канала - соответственно 15, 25 и 6 мм, общая высота изделия - 360 мм. В качестве исходной смеси газов при испытаниях использовался атмосферный воздух, содержащий 23,5% O2 и 76,5% N2. При созданном перепаде давления 0,35 МПа частота вращения вала центрифуги составляла 9-10 тыс.об/мин. При этом из выходного патрубка 9 центрифуги выходил воздух, обогащенный азотом (22,5% О2 и 77,5% N2), а из отводного канала 7 - воздух, обогащенный кислородом (24,5% O2 и 75,5% N2).

Известно, что величина окружной скорости ротора зависит от его наружного диаметра и частоты вращения. Поэтому путем увеличения внутреннего диаметра корпуса центрифуги до 180-200 мм и пропорционального увеличения наружного диаметра ротора, можно уменьшить частоту вращения последнего примерно до 1500 об/мин. Это позволит значительно упростить конструкцию подшипниковых опор, которые предполагается использовать в центрифуге.

Источники информации

1. Патент РФ №2115481, МПК B04B 5/08, B04B 9/12, B01D59/20, опубл. 20.07.1998.

2. Патент РФ №2545286, МПК B04B 5/08, B01D 59/20, опубл. 27.03.2015.

3. Патент РФ №2445169, МПК B04B 5/08, опубл. 20.03.2012.

1. Центрифуга для разделения смеси газов, включающая цилиндрический корпус с днищем, входным и отводным патрубками, соосно размещенные внутри корпуса ротор, осевое уплотнение, размещенное снаружи ротора на уровне его верхней части, торцевую крышку, присоединенную снизу к ротору, и вал, установленный с возможностью осевого вращения относительно корпуса и жестко связанный с торцевой крышкой, отличающаяся тем, что она снабжена кожухом с тангенциально расположенным на нем выходным патрубком, винтовым завихрителем и радиальными перемычками, причем в нижней части кожуха выполнен наружный кольцевой выступ, сам кожух соосно размещен на корпусе, при этом винтовой завихритель установлен в корпусе над местом присоединения к нему входного патрубка, а ротор коаксиально закреплен на валу посредством радиальных перемычек, которые равномерно размещены по его окружности, причем боковые поверхности смежных радиальных перемычек и внутренняя поверхность ротора образуют осевые каналы, при этом в боковой стенке ротора выполнены радиальные каналы, которые расположены между смежными радиальными перемычками, входной патрубок присоединен тангенциально к нижней части корпуса, а отводной патрубок - радиально к верхней части корпуса, причем верхний конец ротора размещен на уровне наружного кольцевого выступа кожуха, а нижний - на уровне верхней части винтового завихрителя, при этом осевое уплотнение выполнено в виде лабиринтного уплотнения между наружным кольцевым выступом кожуха и верхней частью ротора.

2. Центрифуга для разделения смеси газов по п. 1, отличающаяся тем, что диаметр радиальных каналов в боковой стенке ротора плавно увеличивается в направлении снизу вверх по его высоте.