Кожухотрубный каталитический реактор

Иллюстрации

Показать всеИзобретение относится к технологическому оборудованию для осуществления газофазных каталитических процессов и может быть использовано в химической, нефтехимической, газоперерабатывающей и других отраслях промышленности. Кожухотрубный каталитический реактор содержит вертикальный цилиндрический корпус, в котором установлены технологические секции. Каждая из секций состоит из трубчатого кожуха, внутри которого соосно размещена реакционная труба, заполненная катализатором. Сверху на кожухе установлена крышка, а снизу – днище в форме стакана с фланцем. К нижнему концу реакционной трубы соосно присоединен патрубок, который герметично выведен наружу через осевой канал в днище. В кольцевом пространстве между кожухом и реакционной трубой установлена основная спиральная цилиндрическая пружина с переменным шагом навивки, витки которой взаимодействуют с внутренней боковой поверхностью кожуха и с наружной боковой поверхностью реакционной трубы. В кольцевом пространстве между днищем и патрубком расположена дополнительная пружина, витки которой взаимодействуют с внутренней боковой поверхностью днища и с наружной боковой поверхностью патрубка. Направление навивки основной и дополнительной пружин выбрано одинаковым, а внутренний диаметр основной пружины превышает наружный диаметр дополнительной пружины. Изобретение направлено на повышение эффективности процесса теплообмена между реакционными трубами и теплоносителем за счет обеспечения оптимального температурного режима работы катализатора при одновременном уменьшении габаритных размеров реактора. 2 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к области технологического оборудования для осуществления газофазных каталитических процессов и может быть использовано в химической, нефтехимической, газоперерабатывающей и других отраслях промышленности.

Известен кожухотрубный реактор для проведения экзотермических и эндотермических реакций [1], содержащий корпус с технологическими патрубками входа и выхода реакционной массы и теплоносителя, трубные решетки, пучок реакционных труб, заполненных катализатором, и распределительные устройства в виде труб с крышками, установленные внутри каждой реакционной трубы у ее нижнего торца, причем распределительные трубы снабжены регулируемыми крышками, расположенными под щелевыми прорезями.

Недостатки известного технического решения заключаются в трудности регулирования температуры по высоте слоя катализатора. Это особенно опасно при проведении процессов, для которых характерен локальный разогрев или охлаждение участков слоя катализатора. Отсутствие возможности регулирования теплопереноса между теплоносителем и реакционной массой в процессе изменения каталитических свойств катализатора снижает степень конверсии во времени и ухудшает качество продуктов реакции.

Известен реактор каталитических процессов с экзо- и эндотермическими эффектами [2], который состоит из вертикального цилиндрического корпуса с расположенными внутри него теплообменными элементами, выполненными из закрепленных в трубных решетках труб, вход и выход теплоносителя в которые происходит из распределительных камер, образованных трубными решетками. Теплообменные элементы выполнены в виде двух секций из труб различной длины, а вход теплоносителя в каждую из них происходит из отдельных распределительных камер. При использовании в качестве теплоносителя реакторного газа, трубная решетка общей распределительной камеры имеет дополнительную перфорацию со стороны расположения слоя катализатора.

Недостатки известного технического решения заключаются в сложности регулирования процесса теплопереноса между теплоносителем и реакционной массой, что снижает степень конверсии и качество продуктов реакции.

Наиболее близким к предлагаемому техническому решению по совокупности существенных признаков является кожухотрубный реактор для проведения экзотермических и эндотермических реакций [3], может быть предложен в качестве прототипа. Кожухотрубный реактор состоит из корпуса с технологическими патрубками входа и выхода реакционной массы и теплоносителя, трубных решеток и пучка реакционных труб, заполненных катализатором. Внутри каждой реакционной трубы, у ее нижнего торца, размещена распределительная труба с герметично прикрепленной крышкой. Внутри каждой распределительной трубы осесимметрично установлена дополнительная труба для подачи теплоносителя к нижней части распределительной трубы. Нижние концы дополнительных и распределительных труб гидравлически связаны соответственно с входным и выходным коллекторами, которые, в свою очередь, присоединены к подводящему и отводящему трубопроводам.

Недостатки известного технического решения заключаются в сложности регулирования процесса теплообмена между теплоносителем и реакционными трубами, что негативно влияет на степень конверсии и качество продуктов реакции, а также в значительных габаритных размерах известного кожухотрубного реактора.

Задачей изобретения является получение технического результата, который выражается в возможности повышения эффективности процесса теплообмена между реакционными трубами и теплоносителем для обеспечения оптимального температурного режима работы катализатора при одновременном существенном уменьшении габаритных размеров кожухотрубного каталитического реактора.

Задача решается и технический результат достигается за счет того, что в кожухотрубном каталитическом реакторе, содержащем вертикальный цилиндрический корпус с размещенными внутри трубными решетками и соосно установленными в нем технологическими секциями, каждая из которых включает реакционную трубу, заполненную внутри катализатором, и осесимметрично размещенный относительно нее трубчатый кожух с крышкой и с входным и выходным коллекторами, каждая технологическая секция снабжена основной и дополнительной спиральными цилиндрическими пружинами, шайбой, днищем, колпаком и патрубком, причем трубчатый кожух размещен снаружи реакционной трубы, днище присоединено к нижнему концу трубчатого кожуха и выполнено в виде стакана с фланцем, а к нижнему концу реакционной трубы соосно присоединены шайба и патрубок, наружный диаметр которого меньше наружного диаметра реакционной трубы, при этом основная и дополнительная пружины выполнены с одинаковым направлением навивки, наружный диаметр дополнительной пружины меньше внутреннего диаметра основной пружины, а в днище выполнены осевой и боковой тангенциальный каналы, причем основная пружина установлена в кольцевом пространстве между трубчатым кожухом и реакционной трубой с возможностью взаимодействия витками соответственно с их внутренней и наружной боковыми поверхностями, верхним концом - с крышкой, а нижним концом - с фланцем, при этом дополнительная пружина размещена в кольцевом пространстве между днищем и патрубком с возможностью взаимодействия витками соответственно с их внутренней и наружной боковыми поверхностями, верхним концом - с шайбой, а нижним концом - с днищем, причем внутреннее пространство трубчатого кожуха посредством бокового тангенциального канала в днище гидравлически связано с входным коллектором, а патрубок установлен в осевом канале днища и гидравлически связан с выходным коллектором, при этом колпак выполнен со сквозными радиальными каналами и размещен на верхнем конце реакционной трубы, а верхний конец основной пружины размещен выше колпака, причем основная пружина выполнена с переменным шагом навивки. В частном случае, основная пружина может быть составлена из нескольких последовательно и соосно установленных секций, каждая из которых выполнена с различным постоянным шагом. В другом частном случае, витки основной и дополнительной пружин в поперечном сечении могут иметь различную форму, например прямоугольника, круга, овала и др.

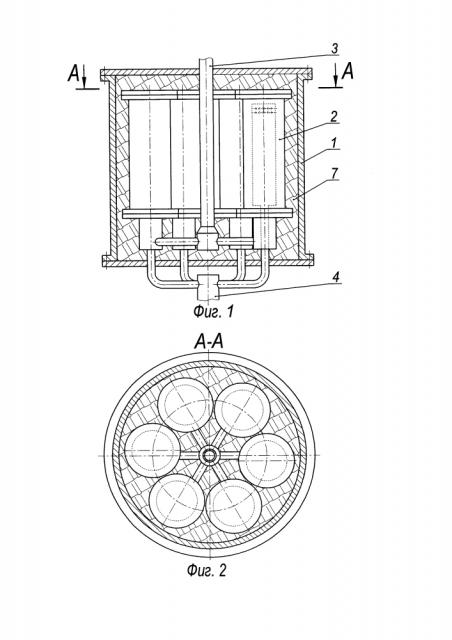

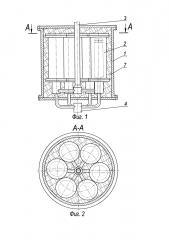

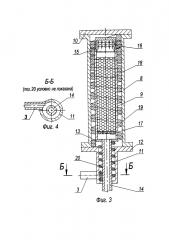

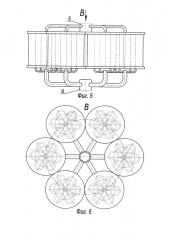

Конструкция кожухотрубного каталитического реактора поясняется чертежами, где на фиг. 1 изображен общий вид реактора в разрезе; на фиг. 2 - сечение по А-А на фиг. 1; на фиг. 3 - общий вид технологической секции в разрезе; на фиг. 4 - сечение по Б-Б на фиг. 3; фиг. 5 - общий вид сборки (батареи) из шести реакторов; на фиг. 6 - вид В на фиг. 5.

Кожухотрубный каталитический реактор (фиг. 1 и 2) состоит из вертикального цилиндрического корпуса 1, внутри которого установлены технологические секции 2. Каждая технологическая секция 2 гидравлически связана с входным 3 и выходным 4 коллекторами. Входной коллектор 3 служит для равномерного распределения реакционного газа по технологическим секциям 2, а выходной коллектор 4 - для вывода продуктов реакции из технологических секций 2. Входной 3 и выходной 4 коллекторы присоединяются соответственно к подводящему 5 и отводящему 6 трубопроводам.

Технологические секции 2 посредством трубных решеток (на чертежах не показаны) компактно размещены внутри корпуса 1. Предпочтительным следует считать вариант, при котором в корпусе 1 вокруг соосных входного 3 и выходного 4 коллекторов установлены шесть технологических секций 2, равномерно размещенных по концентрической окружности. Во внутреннем пространстве между корпусом 1 и технологическими секциями 2 находится теплоизолирующий материал 7.

Каждая технологическая секция 2 (фиг. 3 и 4) состоит из трубчатого кожуха 8 с верхним и нижним присоединительными фланцами, внутри которого соосно размещена реакционная труба 9. Сверху к кожуху 8 присоединена крышка 10, а снизу - днище 11, имеющее форму стакана с фланцем 12. В днище 11 выполнены осевой и боковой тангенциальный каналы. Посредством последнего внутренняя полость кожуха 8 гидравлически связана с входным коллектором 3.

Нижний конец реакционной трубы 9 заканчивается шайбой 13, к которой снизу соосно присоединен патрубок 14. Наружный диаметр патрубка 14 меньше наружного диаметра реакционной трубы 9. Патрубок 14 герметично выведен наружу через осевой канал в днище 11 и гидравлически связан с выходным коллектором 4. На верхнем конце реакционной трубы 9 размещен цилиндрический колпак 15, в боковой стенке которого имеются радиальные сквозные каналы 16.

Внутри реакционной трубы 9 установлена опорная решетка 17. Внутренний канал реакционной трубы 9, расположенный над опорной решеткой 17, заполнен гранулированным катализатором 18.

В кольцевом пространстве между кожухом 8 и реакционной трубой 9 установлена основная спиральная цилиндрическая пружина 19, выполненная с переменным шагом навивки, который изменяется по ее высоте. Упрощенный вариант изготовления основной пружины 19 предусматривает возможность ее составления из нескольких последовательно и соосно установленных секций, каждая из которых выполнена с различным постоянным шагом навивки.

Витки основной пружины 19 взаимодействуют с внутренней боковой поверхностью кожуха 8 и с наружной боковой поверхностью реакционной трубы 9. Нижний конец основной пружины 19 опирается на фланец 12, а верхний конец - взаимодействует с крышкой 10. Длина основной пружины 19 выбрана с учетом того, чтобы ее верхний конец размещался выше колпака 15.

В кольцевом пространстве между днищем 11 и патрубком 14 установлена дополнительная спиральная цилиндрическая пружина 20, которая может быть выполнена как с постоянным, так и переменным шагом навивки. Витки дополнительной пружины 20 взаимодействуют с внутренней боковой поверхностью днища 11 и с наружной боковой поверхностью патрубка 14. Нижний конец дополнительной пружины 20 взаимодействует с днищем 11, а верхний конец - с шайбой 13.

Направление навивки основной 19 и дополнительной 20 пружин выбрано одинаковым, но при этом внутренний диаметр основной пружины 19 превышает наружный диаметр дополнительной пружины 20.

В поперечном сечении витки основной 19 и дополнительной 20 пружин могут иметь различную форму, например прямоугольника, круга, овала и др.

Подробно описать принцип действия кожухотрубного каталитического реактора, состоящего из нескольких параллельно работающих технологических секций 2, допустимо на примере функционирования одной из них. Предположим, что в реакторе осуществляется процесс конверсии синтез-газа с соотношением компонентов (H2-CO2):(CO+CO2)=2,0-2,1 в синтетическую бензиновую фракцию с использованием бифункционального катализатора. В качестве последнего может быть выбран, например, цинкхроммедный цеолитсодержащий бифункциональный катализатор со структурой ZSM-5.

Согласно утвержденному технологическому регламенту, через реакционную трубу 9, внутри которой размещен катализатор, при помощи циркуляционного компрессора многократно прокачивается реакционный газ, представляющий собой смесь свежего и частично отработанного синтез-газа. Реакционный газ, который направляется в реакционную трубу 9, должен быть предварительно нагрет до температуры 360°C. Упомянутый выше катализатор эффективно работает при давлении ≥ 8,0 МПа в режиме, близком к изотермическому. Но в процессе работы рекомендуется избегать повышения температуры катализатора выше 415-420°C, так как при этом в значительной степени сокращается срок его службы. Требуемый температурный режим в слое катализатора поддерживается путем циркуляции реакционного газа с расчетной объемной скоростью, а также за счет постоянного съема избыточного тепла с наружной поверхности реакционной трубы 9. Поступающие из реакционной трубы 9 продукты реакции охлаждаются и направляются в сепаратор, где происходит отделение газообразных компонентов от жидких. Частично отработанный реакционный газ, прошедший через сепаратор, вновь возвращается на вход циркуляционного компрессора.

Однако, по мере протекания экзотермических реакций конверсии синтез-газа в синтетическую бензиновую фракцию, температура в слое катализатора может подниматься значительно выше 420°C. В практических условиях из-за этого приходится ограничивать высоту слоя катализатора в реакционной трубе 9 или составлять последнюю из нескольких укороченных секций, чередуя их с промежуточными охлаждающими узлами.

Кроме того, необходимо учитывать неравномерность разогрева различных участков реакционной трубы 9 по высоте слоя размещенного в ней катализатора. Если высота слоя катализатора в реакционной трубе 9 составляет, к примеру, 1000 мм, а температурный градиент в процессе работы катализатора находится на уровне 0,1°C/мм, то на верхней отметке интервала размещения катализатора температура не превысит 360°C, а на нижней - достигнет 460°C. По указанной причине на определенном участке реакционной трубы 9 следует предусмотреть обязательный съем избыточного тепла, при этом его интенсивность должна увеличиваться по высоте реакционной трубы 9 в направлении сверху вниз.

Съем избыточного тепла с наружной поверхности реакционной трубы 9 в рассматриваемой конструкции технологической секции 2 осуществляется преимущественно посредством активного теплообмена с потоком теплоносителя, движущегося в противоположном направлении по межвитковому пространству основной пружины 19. Последняя установлена таким образом, что шаг ее навивки плавно увеличивается по высоте реакционной трубы 9 в направлении сверху вниз. Теплоносителем в данном случае является реакционный газ, который из входного коллектора 3 через боковой тангенциальный канал в днище 11 поступает внутрь кожуха 8, где он нагревается в процессе прохождения по межвитковым пространствам дополнительной 20 и основной 19 пружин за счет отбора тепла соответственно с наружных поверхностей патрубка 14 и реакционной трубы 9. Реакционный газ, согласно технологическому регламенту, должен поступать в реакционную трубу 9 при температуре 360°C, поэтому на входе в боковой тангенциальный канал его температура (T1) в обязательном порядке должна быть ниже указанной величины (T1<360°C).

Из бокового тангенциального канала в днище 11 закрученный турбулентный поток реакционного газа с температурой T1 поступает внутрь кожуха 8 и начинает перемещаться вверх по межвитковому пространству дополнительной пружины 20, охлаждая при этом патрубок 14 и увеличивая свою температуру до T2 (T2>T1). Далее поток реакционного газа из межвиткового пространства дополнительной пружины 20 поступает в межвитковое пространство основной пружины 19 и по нему, обтекая наружную поверхность реакционной трубы 9, направляется вверх. В процессе указанного перемещения происходит эффективный теплообмен между турбулентным потоком реакционного газа и наружной поверхностью реакционной трубы 9. При этом витки основной пружины 19, взаимодействующие с наружной поверхностью реакционной трубы 9, по существу, выполняют роль ее наружного спиралевидного ребра и тем самым способствуют увеличению количества тепла, отбираемого потоком реакционного газа. Приоритетным вариантом выполнения поперечного сечения витка основной пружины 19 следует считать прямоугольную форму. В данном случае витки основной пружины 19 в максимальной степени будут способствовать передаче потоку реакционного газа избыточного тепла с наружной поверхности реакционной трубы 9.

Таким образом, площадь теплообмена между потоком реакционного газа и реакционной трубой 9 (на различных по ее высоте участках), в зависимости от обстоятельств, может быть увеличена или уменьшена путем регулирования переменного шага навивки основной пружины 19. Из-за переменного шага навивки основной пружины 19 будет также изменяться и скорость перемещения потока реакционного газа по межвитковому пространству, от которой, в свою очередь, зависит продолжительность контакта потока реакционного газа с указанным участком реакционной трубы 9 и, следовательно, количество тепла, отбираемого с данного участка. Поэтому при выполнении расчетов, необходимых для выбора переменного шага навивки основной пружины 19, следует принимать во внимание множество взаимосвязанных факторов, в той или иной степени влияющих на эффективность процесса теплообмена.

По мере подъема потока реакционного газа по межвитковому пространству основной пружины 19, за счет съема избыточного тепла с наружной поверхности реакционной трубы 9, температура реакционного газа постепенно увеличивается и на выходе из межвиткового пространства основной пружины 19 достигает значения T3 (T3>T2).

После выхода из межвиткового пространства основной пружины 19 турбулентный поток реакционного газа проходит через сквозные радиальные каналы 16, выполненные в боковой стенке колпака 15, которые в значительной степени сглаживают его турбулентность. Во внутренний канал реакционной трубы 9 реакционный газ будет поступать с температурой T3, которая в соответствии с технологическим регламентом должна составлять 360°C.

В качестве рекомендации следует отметить, что перед осуществлением в кожухотрубном реакторе, имеющем определенные конструктивные особенности (конструктивное исполнение), процесса конверсии синтез-газа в синтетическую бензиновую фракцию необходимо предварительно расчетным путем определить основные параметры теплообмена, происходящего в технологических секциях 2. Расчетные величины желательно подтвердить в практических условиях, например путем отработки упомянутого процесса на стенде, основой которого является технологическая секция 2. В случае обнаружения технологических отклонений в процессе конверсии синтез-газа, может возникнуть потребность в корректировке количества избыточного тепла, которое требуется отводить с тех или иных участков реакционной трубы 9. Возможность регулирования количества снимаемого с них избыточного тепла обеспечивается путем подбора переменного шага навивки основной пружины 19.

Предложенная конструкция кожухотрубного реактора достаточно компактна, проста в изготовлении и монтаже, удобна в регулировке и обслуживании. Для обеспечения требуемой производительности несколько кожухотрубных реакторов, работающих в параллельном режиме, могут быть с помощью трубопроводной арматуры объединены в единую сборку (батарею). В качестве примера, на фиг. 5 и 6 показана сборка (батарея), состоящая из шести кожухотрубных реакторов.

Источники информации

1. Авторское свидетельство СССР на изобретение №1134230, МПК B01J 8/00, опубл. 15.01:1985.

2. Патент РФ на изобретение №2085279, МПК B01J 8/02, опубл. 27.07.1993.

3. Патент РФ на полезную модель №88287, МПК B01J 8/00, опубл. 10.11.2009.

1. Кожухотрубный каталитический реактор, содержащий вертикальный цилиндрический корпус с размещенными внутри трубными решетками и соосно установленными в нем технологическими секциями, каждая из которых включает реакционную трубу, заполненную внутри катализатором, и осесимметрично размещенный относительно нее трубчатый кожух с крышкой и с входным и выходным коллекторами, отличающийся тем, что каждая технологическая секция снабжена основной и дополнительной спиральными цилиндрическими пружинами, шайбой, днищем, колпаком и патрубком, причем трубчатый кожух размещен снаружи реакционной трубы, днище присоединено к нижнему концу трубчатого кожуха и выполнено в виде стакана с фланцем, а к нижнему концу реакционной трубы соосно присоединены шайба и патрубок, наружный диаметр которого меньше наружного диаметра реакционной трубы, при этом основная и дополнительная пружины выполнены с одинаковым направлением навивки, наружный диаметр дополнительной пружины меньше внутреннего диаметра основной пружины, а в днище выполнены осевой и боковой тангенциальный каналы, причем основная пружина установлена в кольцевом пространстве между трубчатым кожухом и реакционной трубой с возможностью взаимодействия витками соответственно с их внутренней и наружной боковыми поверхностями, верхним концом - с крышкой, а нижним концом - с фланцем, при этом дополнительная пружина размещена в кольцевом пространстве между днищем и патрубком с возможностью взаимодействия витками соответственно с их внутренней и наружной боковыми поверхностями, верхним концом - с шайбой, а нижним концом - с днищем, причем внутреннее пространство трубчатого кожуха посредством бокового тангенциального канала в днище гидравлически связано с входным коллектором, а патрубок установлен в осевом канале днища и гидравлически связан с выходным коллектором, при этом колпак выполнен со сквозными радиальными каналами и размещен на верхнем конце реакционной трубы, а верхний конец основной пружины размещен выше колпака, причем основная пружина выполнена с переменным шагом навивки.

2. Кожухотрубный каталитический реактор по п. 1, отличающийся тем, что основная пружина составлена из нескольких последовательно и соосно установленных секций, каждая из которых выполнена с различным постоянным шагом.

3. Кожухотрубный каталитический реактор по любому из пп. 1 или 2, отличающийся тем, что витки основной и дополнительной пружин в поперечном сечении могут иметь различную форму, например прямоугольника, круга, овала.