Способ разделения компонентов реакционной смеси, полученной в результате полимеризации под высоким давлением этиленненасыщенных мономеров

Иллюстрации

Показать всеИзобретение относится к способу разделения полимерных и газообразных компонентов состава, полученных в результате полимеризации под высоким давлением этиленненасыщенных мономеров в присутствии катализаторов полимеризации со свободными радикалами. Способ включает подачу реакционной смеси в сепаратор, разделение реакционной смеси на газовую фракцию и жидкую фракцию, отбор газовой фракции из верхней части сепаратора, отбор жидкой фракции из нижней части сепаратора. Разделение проводят при давлении 15-50 МПа и температуре 120-300°C. Сепаратор представляет собой вертикальный цилиндр с отношением длины к диаметру L/D, равным 4-10, и снабжен впускным трубопроводом для подачи реакционной смеси. Впускной трубопровод проходит в сепаратор сверху и вертикально. Отношение внутреннего диаметра впускного трубопровода на его нижнем конце и внутреннего диаметра сепаратора в его цилиндрической части составляет 0,2-0,4. Описан также способ получения гомополимеров этилена или сополимеров из этиленненасыщенных мономеров в присутствии катализаторов полимеризации со свободными радикалами при температурах 100-350°С и давлении 110-500 МПа в реакторе полимеризации. Технический результат – высокая эффективность сепарации с низким уносом полимерного материала, низкая степень обрастания стенок сепаратора, технологичность за счет обеспечения относительно ровной поверхности жидкой фракции в сепараторе. 2 н. и 8 з.п. ф-лы, 2 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу разделения полимерных и газообразных компонентов состава, полученных в результате полимеризации под высоким давлением этиленненасыщенных мономеров в присутствии катализаторов полимеризации со свободными радикалами, и к способам получения гомополимеров или сополимеров этилена из этиленненасыщенных мономеров в присутствии катализаторов полимеризации со свободными радикалами, включающими такой способ разделения.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Полиэтилен представляет собой широко используемый товарный полимер. Его получают несколькими различными способами. Полимеризация в присутствии катализаторов полимеризации со свободными радикалами при повышенных давлениях представляла собой впервые разработанный способ для получения полиэтилена и продолжает представлять собой востребованный способ для получения полиэтилена низкой плотности (ПЭНП).

Стандартный набор установки для получения полиэтилена низкой плотности включает в себя, помимо реактора полимеризации, представляющего собой автоклав или трубчатый реактор или их комбинацию, прочее оборудование. При создании избыточного давления для компонентов реакции, как правило, используется набор из двух компрессоров: компрессора первой ступени и компрессора второй ступени. Установка полимеризации при высоком давлении в конце стадии полимеризации обычно дополнительно содержит такие устройства, как экструдеры и грануляторы для гранулирования полученного полимера. Кроме того, такая установка полимеризации, как правило, включает в себя средства для подачи мономеров и сомономеров, катализаторов полимеризации со свободными радикалами, модификаторов или других веществ, в одно или несколько мест, относительно места проведения реакции полимеризации.

Характерной чертой полимеризации этиленненасыщенных мономеров при высоком давлении является далеко не полная степень превращения мономеров. В случае полимеризации в трубчатом реакторе за один реакторный цикл превращению подвергается примерно от 10% до 50% дозированной подачи мономеров, а в реакторе автоклавного типа превращению подвергается примерно от 8% до 30% дозированной подачи мономеров. Соответственно обычной практикой является разделение выгруженной реакционной смеси на полимерные и газообразные компоненты и повторная переработка мономеров. Во избежание ненужных циклов декомпрессии и сжатия разделение на полимерные и газообразные компоненты, как правило, осуществляется в две стадии. Смесь мономера с полимером, выходящая из реактора, подается в первый сепаратор, часто называемый сепаратор отделения продукта под высоким давлением, в котором осуществляется разделение на полимерные и газообразные компоненты при давлении, позволяющем осуществлять повторную циркуляцию этилена и сомономеров, отделенных от смеси мономера с полимером в реакционной смеси, в месте между компрессором первой ступени и компрессором второй ступени. Полимерные компоненты внутри сепаратора в условиях эксплуатации первого сепаратора находятся в жидком состоянии. Уровень жидкой фракции в первом сепараторе обычно измеряется радиометрическим способом измерения уровня и контролируется перепускным клапаном. Жидкая фракция, полученная в первом сепараторе, подается во второй сепаратор, часто называемый сепаратор отделения продукта при низком давлении, где происходит дальнейшее разделение полимерных и газообразных компонентов при низком давлении. Этилен и сомономеры, отделенные от смеси во втором сепараторе, подаются в компрессор первой ступени, где они сжимаются до давления подачи свежего сырья этилена, смешиваются с потоком подачи свежего сырья этилена, а объединенные потоки подвергаются сжатию до давления возвращаемого потока газа высокого давления.

В качестве первого сепаратора описывались устройства различной конструкции и геометрии, которые обычно работают при давлении от 15 МПа до 50 МПа. Для охлаждения и/или очистки реакционной смеси холодный этилен иногда добавляют в реакционную смесь непосредственно в первый сепаратор или до места ее подачи в первый сепаратор.

В патенте GB 1 575 474 А описывается первый сепаратор для разделения реакционной смеси, выходящей из реактора полимеризации, представляющий собой циклонный сепаратор. Аналогично, в патенте WO 2010/071653 А1 описывается первое разделение реакционной смеси, осуществляемое в устройстве, где реакционная смесь подается через впускное отверстие в цилиндрической стенке сепаратора, а затем быстро разделяется на поток непрореагировавшего мономерного газа и полимер, обогащенный жидкой фазой, которая накапливается в нижней части сепаратора.

В патенте ЕР 0 440 838 А1 описывается способ отделения летучих компонентов из реакционных смесей, полученных при полимеризации под высоким давлением, где разделение проводят в сепараторе высокого давления, снабженном перегородками, в котором реакционная смесь и свежий этилен подаются таким образом, что они проходят мимо друг друга как противотоки. Также в патенте DD 131824 A3 описаны способы разделения реакционных смесей, полученных на установке полимеризации под высоким давлением, где реакционная смесь вступает в реакцию с этиленом ниже по потоку от реактора полимеризации. В предпочтительных вариантах компоновок реакция происходит в расширяющихся трубах, которые входят в первый или во второй сепаратор.

Такие способы разделения полимерных и газообразных компонентов состава, полученных в результате полимеризации под высоким давлением этиленненасыщенных мономеров, позволяют осуществлять повторную циркуляцию этилена, сомономеров и другие компонентов с низким молекулярным весом из смеси мономера с полимером на стороне всасывания компрессора второй ступени. Тем не менее, существует значительное количество полимерных компонентов, унесенных газовым потоком, выходящим из первого сепаратора. Эти компоненты подлежат отделению от газа на последующих стадиях разделения в линии возврата этилена. Кроме того, захваченные полимерные компоненты могут прилипать к поверхности сепаратора или к поверхности передающих трубопроводов и вызывать там обрастание.

В соответствии с этим целью настоящего изобретения является преодоление недостатков прототипа и разработка способа, который дает очень низкое количество полимера, уносимого потоком газа, выходящего из первого сепаратора. Кроме того, данный способ должен предусматривать надежное измерение уровня заполнения жидкой фракцией сепаратора и позволять быструю смену сорта полиэтилена среди различных типов производства полиэтиленов низкой плотности. Поскольку сепараторы для способов производства олефиновых полимеров в условиях высокого давления и в присутствии катализаторов полимеризации со свободными радикалами имеют значительные габариты и баростойки, то по экономическим причинам существует постоянное стремление сконструировать сепараторы с минимальными габаритами, без потери эффективности разделения.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

Мы обнаружили, что данная цель достигается способом разделения полимерных и газообразных компонентов реакционной смеси, полученной в результате полимеризации под высоким давлением этиленненасыщенных мономеров в присутствии катализаторов полимеризации со свободными радикалами, способом, включающим стадии: подачу реакционной смеси в сепаратор; разделение реакционной смеси на газовую фракцию и жидкую фракцию; отбор газовой фракции из верхней части сепаратора; отбор жидкой фракции из нижней части сепаратора,

где разделение проводят при давлении от 15 МПа до 50 МПа и температуре от 120°C до 300°C, а сепаратор представляет собой вертикальный цилиндр с отношением длины к диаметру L/D, равным от 4 до 10, и снабжен впускным трубопроводом для подачи реакционной смеси в сепаратор, причем впускной трубопровод проходит вертикально сверху в сепаратор; а отношение внутреннего диаметра впускного трубопровода на ее нижнем конце и внутреннего диаметра сепаратора в его цилиндрической части составляет от 0,2 до 0,4.

Более того, мы разработали способ получения гомополимеров этилена или сополимеров из этиленненасыщенных мономеров в присутствии катализаторов полимеризации со свободными радикалами при температурах от 100°С до 350°С и давлении в пределах от 110 МПа до 500 МПа в реакторе полимеризации, использующем такой способ разделения полимерных и газообразных компонентов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

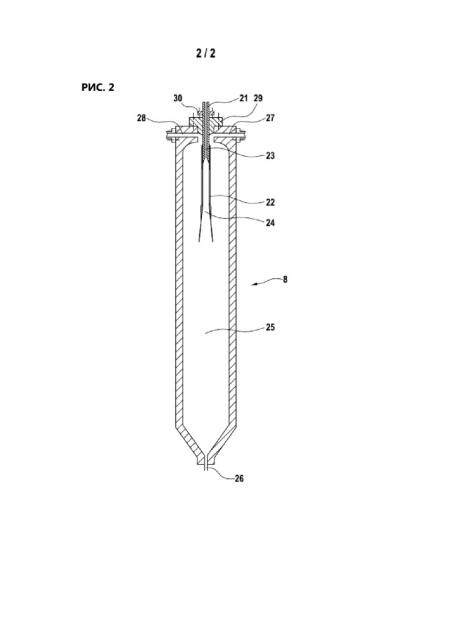

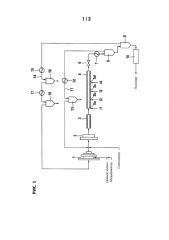

На Рис.1 представлено схематическое изображение типичного набора подходящего трубчатого реактора полимеризации, без ограничения объема изобретения, описанными здесь вариантами осуществления. На Рис. 2 представлено схематическое изображение поперечного сечения сепаратора, пригодного для способа разделения, согласно настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Способ согласно настоящему изобретению относится к разделению полимерных и газообразных компонентов реакционной смеси, полученных в результате полимеризации под высоким давлением этиленненасыщенных мономеров в присутствии катализаторов полимеризации со свободными радикалами. Полимеризация под высоким давлением предпочтительно представляет собой гомополимеризацию этилена или сополимеризацию этилена с одним или несколькими прочими мономерами, при условии, что эти мономеры сополимеризуемы с этиленом под высоким давлением при наличии свободных-радикалов. Примерами подходящих сополимеризуемых мономеров являются: α,β-ненасыщенные С3-С8 карбоновые кислоты, в частности: малеиновая кислота, фумаровая кислота, итаконовая кислота, акриловая кислота, метакриловая кислота и кротоновая кислота; производные, α,β-ненасыщенных С3-С8 карбоновых кислот, например, ненасыщенные С3-С15 сложные эфиры карбоновой кислоты, в частности: сложные эфиры С1-С6 алифатических спиртов или их ангидриды, в частности: метил-метакрилат, этил-метакрилат, n-бутил-метакрилат или трет-бутил-метакрилат, метилакрилат, этилакрилат, n-бутилакрилат, 2-этилгексилакрилат, трет-бутилакрилат, метакриловой ангидрид, малеиновый ангидрид или итаконовый ангидрид; и 1-олефины, такие как пропен, 1-бутен, 1-пентен, 1-гексен, 1-октен или 1-децен. Кроме того, в качестве сомономеров могут использоваться винилкарбоксилаты, в частности винилацетат. Особо полезны в качестве сомономера: пропен, 1-бутен, 1-гексен, акриловая кислота, n-бутилакрилат, трет-бутилакрилат, 2-этилгексилакрилат, винилацетат или винилпропионат.

В случае сополимеризации доля сомономера или сомономеров в реакционной смеси составляет от 1 до 50 вес.%, предпочтительно от 3 до 40 вес.% исходя из количества мономеров, то есть общего количества этилена и других мономеров. В зависимости от типа сомономера является предпочтительной подача сомономеров через более чем одну точку ввода в реактор. Предпочтительной является подача сомономеров со стороны всасывания компрессора второй ступени.

Для целей настоящего изобретения полимерами или полимерным сырьем являются все вещества, которые изготовлены из, по меньшей мере, двух мономерных цепочек. Они предпочтительно представляют собой полиэтилены низкой плотности со средней молекулярной массой Mn более 20000 г/моль. Термин полиэтилен низкой плотности подразумевает включение гомополимеров этилена и сополимеров этилена. Способ согласно настоящему изобретению может с успехом использоваться при получении олигомеров, парафинов и полимеров с молекулярной массой Mn менее 20000 г/моль.

Возможными катализаторами запуска полимеризации в присутствии свободных радикалов в соответствующих зонах реакции являются все вещества, производящие химические радикалы в условиях реактора полимеризации, например кислород, воздух, азосоединения или пероксидные катализаторы полимеризации. В предпочтительном варианте осуществления настоящего изобретения полимеризацию проводят с использованием кислорода, поданного либо в виде чистого O2 или как воздуха. В случае полимеризации кислородом катализатор, как правило, сначала смешивают с этиленовым сырьем, а затем подают в реактор. В данном случае можно подавать не только поток, содержащий мономер и кислород в начало реактора полимеризации, но также к одной или ряду точек вдоль реактора, создавая две или несколько зон реакции. Использование органических пероксидов или азосоединений в качестве катализаторов также представляет собой предпочтительный вариант осуществления настоящего изобретения. Примерами органических пероксидов являются сложные пероксиэфиры, пероксикетали, пероксикетоны и пероксикарбонаты, например, ди-2-этилгексил- пероксидикарбонат, дициклогексил-пероксидикарбонат, диацетил-пероксидикарбонат, терт-бутил пероксиизопропилкарбрнат, ди-втор-бутил-пероксидикарбонат, ди-терт-бутилпероксид, ди-терт-амилпероксид, дикумилпероксид, 2,5-диметил-2,5-ди-терт-бутилпероксигексан, терт-бутил-кумилпероксид, 2,5-диметил-2,5-ди-терт-бутилпреокси-гекс-3-ин, 1,3-диизопропил-ионогидроперооксид или терт-бутил-гидропероксид, дидеканоилпероксид, 2,5-диметил-2,5-ди-2-этилгексаноилпероксигексан, терт-амилперокси-2-этилгексаноат, диббензоилпероксид, терт-бутилперокси-2-этилгексаноат, терт-бутил-пероксидиэтилацетат, терт-бутил-пероксидиэтилизобутират, терт-бутил-перокси-3,5,5-триметилгексанот, 1,1-ди-терт-бутил-перокси-3,3,5-триметилциклогексаноат, 1,1-ди-терт-бутилперокси-циклогексан, терт-бутил пероксиацетат, кумил- пероксинеоденeoдеканоат, терт-бутил-амил-пероксинeoдеканоат, терт-амил-пероксипивалат, терт-бутил-пероксинeoдеканоат, терти-бутил- пермалеат, терт-бутил-пероксипивалат, терт-бутил-пероксиизоизононаноат, ди-изопропилбензол гидропероксид, кумил-гидропероксид, терт-бутил- пероксибензоат, метил-изобутил-кетон-гидропероксид, 3,6,9-триэтил-3,6,9-триметил-трипероксоциклононан и 2,2-ди-терт-бутил-пероксибутан. Пригодны для использования алифатические азосоединения (диазины), азодикарбоновые сложные эфиры, азодикарбоновые динитрилы, такие как азобисизобутиронитрил и углеводороды, которые разлагаются на свободные радикалы и упоминаются в качестве катализаторов С-С, например производные 1,2-дифенил-1,2-диметилэтана и производные 1,1,2,2-тетраметилэтана. Можно использовать отдельные катализаторы или предпочтительно смеси различных катализаторов. Большой спектр катализаторов, в частности пероксидов, предлагается компанией «Akzo Nobel» под торговыми марками Trigonox® или Perkadox®.

Подходящие пероксидные каталлизаторы полимеризации включают в себя, например: 1,1-ди-терт-бутил-перокси-циклогесан, 2,2-ди-терт-бутил-перокси-бутан, терт-бутил-перокси-3,5,5-триметилгексаноат, терт-бутил-пероксибензоат, 2,5-диметил-2,5-ди-терт-бутил-перокси-гексан, терт-бутил-кумил-пероксид, ди-терт-бутил-пероксид и 2,5-диметилl-2,5-ди-терт-бутил-перокси-гекс-3-ин, а особенно предпочтительными являются терт-бутил-перокси-3,5,5-триметилгексаноат, ди-2-этилгексил-преоксидикарбрнат или терт-бутил-перокси-2-этилгексаноат.

Катализаторы могут использоваться по отдельности или в виде смеси с концентрацией от 0,1 моль/т до 50 моль/т полученного полиэтилена, в частности от 0,2 моль/т до 20 моль/т, в каждой зоне реакции. В предпочтительном варианте осуществления настоящего изобретения катализатор полимеризации в присутствии свободных радикалов, подаваемых в зону реакции, представляет собой смесь, по меньшей мере, из двух различных азосоединений или органических пероксидов. При использовании таких смесей катализаторов предпочтительна их подача во все зоны реакции. Ограничений на количество различных катализаторов в такой смеси нет, но тем не менее предпочтительным является содержание в смеси от двух до шести катализаторов, в частности двух, трех или четырех различных катализаторов. Особое предпочтение отдается применению смеси катализаторов, которые имеют разные температуры разложения.

Часто представляется выгодным использование катализаторов в растворенном состоянии. Примерами подходящих растворителей являются кетоны и алифатические углеводороды, в частности октан, декан и изододекан, а также другие насыщенные С8-С25 углеводороды. Растворы содержат катализаторы или смеси катализаторов в соотношении от 2 до 65 вес.%, предпочтительно от 5 до 40 вес.% и особенно предпочтительно от 8 до 30 вес.%.

В процессе полимеризации под высоким давлением молекулярная масса полимеров, подлежащих изготовлению, обычно меняется путем добавления модификаторов, которые действуют как регуляторы молекулярной массы. Примерами подходящих модификаторов являются: водород, алифатические и олефиновые углеводороды, например, пропан, бутан, пентан, гексан, циклогексан, пропен, 1-бутен, 1-пентен или 1-гексен; кетоны, такие как ацетон, метилэтилкетон (2-бутанон), метилизобутилкетон, метилизоамилкетон, диэтилкетон или диамилкетон; альдегиды, такие как формальдегид, ацетальдегид или пропионовый альдегид и насыщенные алифатические спирты, такие как метанол, этанол, пропанол, изопропанол или бутанол. Особое предпочтение отдается использованию насыщенных алифатических альдегидов, в частности пропиональдегида или 1-олефинов, таких как пропен, 1-бутен или 1-гексен, или алифатических углеводородов, таких как пропан.

Полимеризация под высоким давлением предпочтительно осуществляется: при давлении от 110 МПа до 500 МПа, предпочтительнее при давлении от 160 МПа до 350 МПа, а давление от 200 МПа до 330 МПа особенно предпочтительно для полимеризации в трубчатом реакторе; давление от 110 МПа до 300 МПа является предпочтительным, а давление от 120 МПа до 280 МПа особенно предпочтительным для полимеризации в реакторе автоклавного типа. Температуры полимеризации обычно находятся: в интервале от 100°С до 350°С, предпочтительнее в интервале от 180°C до 340°C и более предпочтительно в интервале от 200°C до 330°C для полимеризации в трубчатом реакторе; и предпочтительно в интервале от 110°C до 320°C и более предпочтительно в интервале от 120°C до 310°C для полимеризации в реакторе автоклавного типа.

Полимеризация может проводиться во всех типах реакторов высокого давления, подходящих для полимеризации под высоким давлением. Подходящими реакторами высокого давления являются, например, трубчатые реакторы или реакторы автоклавного типа или их комбинация. Предпочтительными реакторами высокого давления являются трубчатые реакторы или реакторы автоклавного типа и, в частности, трубчатые реакторы.

Обычные автоклавные реакторы высокого давления представляют собой реакторы с постоянным перемешиванием и имеют соотношение длины к диаметру от 2 до 30, предпочтительнее от 2 до 20. Такие автоклавные реакторы имеют одну или несколько зон реакции, предпочтительно от 1 до 6 зон реакции и более предпочтительно от 1 до 4 зон реакции. Количество зон реакции зависит от числа турбулизаторов мешалки, которые отделяют отдельные зоны смешения внутри автоклавного реактора.

Соответствующие трубчатые реакторы представляют собой в основном длинные толстостенные трубы, длина которых обычно составляет от 0,5 км до 4 км, предпочтительно от 1 км до 3 км в длину и особенно от 1,5 км до 2,5 км. Внутренний диаметр труб составляет, как правило, примерно от 30 мм до 120 мм, предпочтительно от 60 мм до 100 мм. Предпочтительное отношение длины к диаметру таких трубчатых реакторов составляет более 1000, предпочтительнее от 10000 до 40000 и особенно предпочтительно от 25000 до 35000.

Предпочтительные трубчатые реакторы имеют, по меньшей мере, две зоны реакции, предпочтительно от 2 до 6 зон реакции и более предпочтительно от 2 до 5 зон реакции. Количество зон реакции определяется числом точек подачи катализатора. Такая точка подачи может, например, представлять собой точку ввода раствора азосоединений или органических пероксидов. Свежий катализатор добавляют в реактор, где он разлагается на свободные радикалы и катализирует дальнейшую полимеризацию. Теплота, образованная в результате реакции, повышает температуру реакционной смеси, поскольку тепла выделяется больше, чем отводится через стенки трубчатого реактора. Повышение температуры увеличивает скорость разложения катализаторов со свободными радикалами и ускоряет полимеризацию до тех пор, пока не будет полностью использован катализатор со свободными радикалами. После этого выделение тепла не происходит и температура снова снижается, так как температура стенок реактора ниже, чем температура реакционной смеси. Соответственно часть трубчатого реактора ниже по потоку от точки подачи катализатора, в которой температура повышается, представляет собой зону реакции, в то время как его другая часть, в которой температура снова снижается, представляет собой преимущественно зону охлаждения. Количество и тип добавляемых катализаторов со свободными радикалами определяет повышение температуры и соответственно позволяет изменять это значение. Как правило, повышение температуры устанавливается в интервале от 70°C до 170°C в первой зоне реакции и от 50°C до 130°C в последующих зонах реакции в зависимости от характеристик производимого продукта и конструкции реактора.

Сжатие состава реакционного газа до давления полимеризации предпочтительно осуществляется, по меньшей мере, в двух последовательно работающих компрессорах, где компрессор первой ступени сжимает состав реакционного газа до давления от 10 МПа до 50 МПа, а компрессор второй ступени, который иногда называют компрессором сверхвысокого давления, затем дополнительно сжимает состав реакционного газа до давления полимеризации от 110 МПа до 500 МПа. Предпочтительным является использование многоступенчатых компрессоров в качестве компрессора первой ступени и компрессора второй ступени. В этом случае представляется возможность выделения одной или нескольких ступеней в одном или обоих компрессорах и разделения потоков по отдельным компрессорам. Тем не менее, каскадная конфигурация одного компрессора первой ступени и одного компрессора второй ступени используется для сжатия состава реакционного газа до давления полимеризации. В таких случаях компрессор первой ступени представляет собой основной компрессор. Тем не менее, он представляет собой одну или несколько первых ступеней компрессора первой ступени, которые сжимают обратный газ из сепаратора низкого давления до давления подаваемого свежего этилена и работают в качестве подпорного компрессора, а затем только одна или несколько последующих ступеней работают в качестве компрессора первой ступени, хотя все они являются частью одного устройства.

Обычно устройство полимеризации содержит, кроме реактора полимеризации, линию возвращаемого газа высокого давления и линию возвращаемого газа низкого давления для повторной циркуляции непрореагировавших мономеров в процессе полимеризации. Реакционная смесь, полученная в реакторе полимеризации, направляется в первый сепаратор, часто называемый сепаратор продукта высокого давления, и разделяется на газовую фракцию и жидкую фракцию при давлении от 15 МПа до 50 МПа. Газовая фракция отбирается из первого сепаратора и подается по линии возвращаемого газа высокого давления на сторону всасывания компрессора второй ступени. В линии возвращаемого газа высокого давления газ обычно очищают несколькими последовательными стадиями очистки от нежелательных компонентов, таких как захваченный полимер или олигомеры. Жидкая фракция отбирается из первого сепаратора, все еще содержащего растворенные мономеры, такие как этилен и сомономеры в количестве от 20 до 40 вес.%, и направляется во второй сепаратор, часто называемый сепаратор продукта низкого давления, и далее разделяется при пониженном абсолютном давлении в интервале от 0,1 до 0,5 МПа на полимерные и газообразные компоненты. Газовая фракция отбирается из второго сепаратора и подается по линии возвращаемого газа низкого в компрессор первой ступени, предпочтительно в самую первую ступень. Кроме того, линия возвращаемого газа низкого давления включает в себя несколько стадий очистки газа от нежелательных компонентов.

Предпочтительным является сжатие оборотного газа, поступающего по линии возвращаемого газа низкого давления, на компрессоре первой ступени до давления потока свежего сырья этиленненасыщенных мономеров, предпочтительно этилена, после этого его смешивание с потоком свежего газа и дополнительного сжатия уже смешанных газов в компрессоре первой ступени при давлении от 10 МПа до 50 МПа. Предпочтительно компрессор первой ступени включает в себя пять или шесть ступеней сжатия: две или три, до добавления потока свежего газа и две или три после добавления потока свежего газа. Компрессор второй ступени предпочтительно содержит две ступени: первую ступень, сжимающую газ примерно от 30 МПа до 120 МПа; и вторую ступень, дополнительно сжимающую газ от примерно 120 МПа до конечного давления полимеризации.

Возможно использование различных конструкций устройств полимеризации, например автоклавных реакторов.

На Рис.1 представлено схематическое изображение типичного набора подходящего трубчатого реактора полимеризации, без ограничения объема изобретения, описанными здесь вариантами осуществления.

Свежий этилен, обычно находящийся под давлением 1,7 МПа, сначала сжимают до давления около 30 МПа компрессором первой ступени (1), а затем сжимают до давления реакции примерно в 300 МПа компрессором второй ступени (2). Регулятор молекулярной массы добавляют в компрессор первой ступени (1). Реакционная смесь, выходящая из компрессора второй ступени (2), подается в предварительный нагреватель (3), где реакционную смесь предварительно нагревают до температуры начала реакции, примерно от 120°С до 220°С, а затем подают в трубчатый реактор (4).

Трубчатый реактор (4) в основном представляет собой длинную, толстостенную трубу с рубашкой системы охлаждения для отбора выделяющегося тепла реакции из реакционной смеси через контур охлаждения (не показан). Длина трубчатого реактора приблизительно составляет от 0,5 км до 4 км, предпочтительно от 1,5 км до 3 км и особенно от 2 км до 2,5 км. Внутренний диаметр трубы, как правило, составляет примерно от 30 мм до 120 мм, а предпочтительно от 60 мм до 100 мм.

Трубчатый реактор (4), показанный на Рис.1, имеет четыре пространственно разнесенных точки ввода катализатора (5a) (5d) для подачи катализаторов или смесей катализаторов I1 до I4 в реактор и соответственно четыре зоны реакции. После подачи в трубчатый реактор подходящих катализаторов со свободными радикалами, которые разлагаются при температуре реакционной смеси, начинается реакция полимеризации. Теплота, образованная в результате реакции, повышает температуру реакционной смеси, поскольку тепла выделяется больше, чем отводится через стенки трубчатого реактора. Повышение температуры увеличивает скорость разложения катализаторов со свободными радикалами и ускоряет полимеризацию до тех пор, пока не будет полностью использован катализатор со свободными радикалами. После этого выделения тепла не происходит и температура снова снижается, так как температура стенок реактора ниже, чем температура реакционной смеси. Соответственно часть трубчатого реактора ниже по потоку от точки подачи катализатора, в которой температура повышается, представляет собой зону реакции, в то время как его другая часть, в которой температура снова снижается, представляет собой преимущественно зону охлаждения.

Количество и тип добавляемых катализаторов со свободными радикалами определяет повышение температуры и соответственно позволяет изменять это значение. Как правило, температура устанавливается в интервале от 70°C до 170°C в первой зоне реакции и от 50°C до 130°C в последующих зонах реакции в зависимости от характеристик производимого продукта и конструкции реактора. Реакционная смесь отбирается из трубчатого реактора (4) через клапан (6) понижения высокого давления и поступает в охладитель (7) реактора. После этого полученный полимер отделяют от непрореагировавшего этилена и других низкомолекулярных соединений (мономеров, олигомеров, полимеров, добавок, растворителей и т.д.) в первом сепараторе (8) и втором сепараторе (9), выгружают в экструдер и гранулятор (10).

Этилен и сомономеры, отделенные в первом сепараторе (8), подаются обратно на вход в линию высокого давления (11) в верхней части трубчатого реактора (4) при 30 МПа. Вначале они освобождаются от других примесей, по меньшей мере, на одной стадии очистки, а затем добавляются в поток мономера между компрессором первой ступени (1) и компрессором второй ступени (2). На Рис. 1 показана одна стадии очистки, состоящая из теплообменника (12) и сепаратора (13). Однако можно использовать несколько стадий очистки. В линии высокого давления (11) обычно отделяют парафины.

Этилен, отделенный от во втором сепараторе (9), который дополнительно включает в себя, среди прочего, основную часть низкомолекулярных продуктов полимеризации (олигомеры) и растворитель, обрабатывают в линии низкого давления (14) при абсолютном давлении от 0,1 до 0,5 МПа в нескольких сепараторах с теплообменником, расположенным между каждым из сепараторов. На Рис. 1 представлены две стадии очистки, состоящие из теплообменников (15) и (17) и сепараторов (16) и (18). Однако можно использовать только одну стадию очистки или предпочтительно более двух стадий очистки. В линии низкого давления (14) обычно отделяют масло и парафины.

Возможно использование различных конфигураций трубчатого реактора полимеризации. Полезно добавлять мономеры не только на вход трубы реактора, но и подавать их предпочтительно охлажденными в несколько различных точек реактора. Это предпочтительно осуществлять в начале последующих зон реакции и в особенности при использовании кислорода или воздуха в качестве катализаторов, которые обычно добавляют в поток мономера в компрессоре первой ступени.

В соответствии с настоящим изобретением способ разделения полимерных и газообразных компонентов реакционной смеси, полученной в результате полимеризации под высоким давлением этиленненасыщенных мономеров в присутствии катализаторов полимеризации со свободными радикалами, включает: подачу реакционной смеси в сепаратор; разделение реакционной смеси на газовую фракцию и жидкую фракцию; отбор газовой фракции из верхней части сепаратора; отбор жидкой фракции из нижней части сепаратора. Сепарация осуществляется при давлении от 15 МПа до 50 МПа, предпочтительно от 20 МПа до 30 МПа и температуре от 120°C до 300°C, предпочтительно от 220°C до 290°C для гомополимеров этилена и от 130°C до 260°C для сополимера этилена. Полимерные компоненты внутри сепаратора в условиях эксплуатации находятся в жидком состоянии.

Сепаратор имеет цилиндрическую форму с отношением длины к диаметру L/D от 4 до 10, предпочтительно от 5 до 8 и расположен вертикально. Значения длины и диаметра сепаратора относятся к внутренним размерам. Предпочтительной является конструкция нижней части сепаратора в виде конуса, причем высота конуса входит в длину сепаратора. Сепаратор снабжен впускным трубопроводом для подачи реакционной смеси в сепаратор, причем впускной трубопровод входит в сепаратор сверху и вертикально, а впускной трубопровод предпочтительно располагается по центру сепаратора. Способ разделения полимерных и газообразных компонентов дополнительно характеризуется тем, что отношение внутреннего диаметра входного трубопровода на его нижнем конце, то есть на выходе трубы, и внутреннего диаметра сепаратора в его цилиндрической части составляет от 0,2 до 0,4 и более предпочтительно от 0,22 до 0,35. Сохранение требуемого соотношения внутреннего диаметра входного трубопровода на его нижнем конце к внутреннему диаметру сепаратора в его цилиндрической части предпочтительно достигается за счет использования в качестве впускного трубопровода трубы, расширяющейся в своей нижней части. Предпочтительно предусмотреть возможность переустановки впускного трубопровода, т.е. его вытягивание из сепаратора путем отсоединения специального фланца люка на верхней части резервуара.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения впускной трубопровод входит в сепаратор на расстояние от 25% до 50% длины сепаратора, а более предпочтительно от 30% до 40% длины сепаратора.

Кроме того, предпочтительным является расположение выпускного отверстия для отбора газовой фракции в верхней части сепаратора. Предпочтительным вариантом является вход впускного трубопровода в сепаратор на расстояние от 25% до 50% длины сепаратора, а более предпочтительно от 30% до 40% длины сепаратора.

Скорость подачи реакционной смеси в нижнем конце впускного трубопровода предпочтительно находится в интервале от 0,5 м/с до 60 м/с, более предпочтительно в интервале от 3 м/с до 15 м/с и особенно предпочтительно в интервале от 4 м/с до 10 м/с. Скорость подачи реакционной смеси в нижнем конце впускного трубопровода можно определить исходя из потока массы через впускной трубопровод, общую плотность реакционной смеси из газообразных и жидких компонентов в условиях эксплуатации, т.е. при давлении и температуре в сепараторе, и площади отверстия впускного трубопровода на его нижнем конце.

Предпочтительной является вертикальная скорость восходящего газа в зоне от нижней части впускного трубопровода до выпускного отверстия для отбора газовой фракции из сепаратора в интервале от 0,02 м/с до 2 м/с, предпочтительно в интервале от 0,04 м/с до 1 м/с и более предпочтительно в интервале от 0,05 м/с до 0,5 м/с, причем выпускное отверстие предпочтительно располагается выше нижнего конца впускного трубопровода и более предпочтительно на верхней части сепаратора.

Давление реакционной смеси, полученной результате полимеризации под высоким давлением, как правило, уменьшается при прохождении смеси через клапан понижения высокого давления, расположенный ниже по потоку от реактора полимеризации. Реакционную смесь подают в концевой холодильник или охладитель продукта, который использует в качестве охлаждающей среды горячую воду, а затем подают в сепаратор для разделения на жидкую фракцию и газовую фракцию. Для охлаждения реакционной смеси и/или удаления примесей из полимерных продуктов возможно добавление холодного этилена к реакционной смеси перед поступлением в первый сепаратор. Кроме того, можно подавать холодный этилен в сепаратор отдельно. Предпочтительной является непосредственная подача реакционной смеси, полученной в результате полимеризации под высоким давлением, в сепаратор, то есть без добавки к реакционной смеси любых дополнительных компонент, таких как холодный этилен.

Газовую фракцию реакционной смеси, отбираемую из верхней части сепаратора, как правило, подвергают повторной обработке под высоким давлением и, после очистки и охлаждения, возврату на сторону всасывания компрессора второй ступени. Газ, выходящий из сепаратора, предпочтительно подают в теплообменник, в котором газ охлаждается горячей водой, а затем подают в другой сепаратор, в котором большая часть увлеченных полимерных и олигомерных материалов и примесей отделяется от газа. Пройдя дополнительное охлаждения и стадии разделения газ, как правило, дополнительно очищается.

Жидкая фракция из реакционной смеси отбирается из нижней части сепаратора и обычно подается во второй сепаратор, где все еще растворенные низкомолекулярные соединения, главным образом этилен, дополнительно отделяют при пониженном давлении.

На Рис. 2 представлено схематическое изображение поперечного сечения сепаратора, пригодного для способа разделения, согласно настоящему изобретению.

Реакционная смесь, выходящая из реактора полимеризации, подается в верхнюю часть сепаратора (8) по трубопроводу (21), который переходит во впускной трубопровод (22), расширяющийся в своей нижней части. Впускной трубопровод (22) имеет в своей верхней части до расширения (23) большую толщину стенки, чтобы выдерживать более высокое давление. В зоне увеличенного диаметра (24) предусмотрено увеличение толщины стенки, чтобы выдержать вибрацию и повысить механическую прочность этой зоны.

Внутреннее пространство (25) сепаратора (8) частично заполнено жидкой фракцией реакционной смеси, т.е. с расплавленным полимером, содержащим растворенные газообразные компон