Инструмент для радиальной ковки

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано в технологической оснастке для радиальной ковки. Инструмент для радиальной ковки содержит две взаимно перпендикулярные пары бойков. Каждый боек имеет опорную поверхность и расположенные по длине опорной поверхности две рабочие поверхности и две направляющие поверхности. Рабочие и направляющие поверхности одной пары бойков расположены вдоль оси ковки в шахматном порядке по отношению к рабочим и направляющим поверхностям другой пары бойков. Одна направляющая поверхность каждого бойка расположена между его рабочими поверхностями, а другая направляющая поверхность примыкает к одной из рабочих поверхностей. Кроме того, каждый боек выполнен с дополнительной направляющей поверхностью, которая примыкает ко второй рабочей поверхности и расположена консольно опорной поверхности бойка. В результате обеспечивается повышение качества получаемых профилей и производительности процесса радиальной ковки. 7 ил.

Реферат

Изобретение относится к обработке металлов давлением, а именно к инструменту для радиальной ковки.

Известен инструмент для радиальной ковки, используемый, в частности, для получения шестигранных профилей /Способ радиальной ковки шестигранных профилей, патент РФ №2538130, опубл. 10.01.2015 г. Бюл. №1/. Инструмент для реализации этого способа содержит две взаимно перпендикулярные пары бойков. На каждом бойке по длине его опорной поверхности размещены две рабочие поверхности, контактирующие с деформируемым металлом. Рабочие поверхности, образованные одной парой бойков, расположены вдоль оси ковки в шахматном порядке по отношению рабочим поверхностям другой пары бойков.

При применении такого инструмента перед каждым проходом во время задачи заготовки манипулятором в зону деформации из-за искривления ее конца со стороны задачи его в бойки, отклонения оси заготовки от оси ковки под действием ее силы тяжести передний конец заготовки «утыкается» в торцевые части бойков или в «проемы» между рабочими поверхностями бойков. Это препятствует свободной задаче заготовки в зону деформации и прохождению через нее, приводящее к задержке или остановке процесса ковки. Кроме того, в заготовке возникают осевые усилия, приводящие к потере ее продольной устойчивости и искривлению. Все это, в конечном итоге, уменьшает производительность процесса радиальной ковки и снижает качество получаемых профилей.

Таким образом, недостатком указанного аналога является низкое качество получаемых профилей и ограниченная производительность.

Наиболее близким к предлагаемому решению по технической сущности и достигаемому эффекту является инструмент для радиальной ковки, используемый, в частности, для получения полосовых профилей /Ковка на радиально-обжимных машинах/В.А. Тюрин, В.А. Лазоркин, И.А. Поспелов и др. - М.: Машиностроение, 1990. - с. 15, 16/.

Данный инструмент содержит две взаимно перпендикулярные пары бойков. Одна пара бойков имеет размещенные по длине ее опорной поверхности одну рабочую и две примыкающие к ней направляющие поверхности. Другая пара бойков имеет размещенные по длине ее опорной поверхности две рабочие поверхности и расположенную между ними направляющую поверхность. Рабочие и направляющие поверхности, образованные одной парой бойков, расположены вдоль оси ковки в шахматном порядке по отношению к рабочим и направляющим поверхностям другой парой бойков. Направляющие поверхности одной пары бойков выполнены шириной, не превышающей минимальный зазор между рабочими поверхностями другой пары бойков.

Аналогичное техническое решение можно использовать и для инструмента, в котором на каждом бойке двух взаимно перпендикулярных пар по длине его опорной поверхности размещены две рабочие поверхности, контактирующие с деформируемым металлом, и две направляющие поверхности. На взаимно перпендикулярных парах бойков две рабочие поверхности и две направляющие поверхности одной пары бойков расположены вдоль оси ковки в шахматном порядке по отношению к рабочим и направляющим поверхностям другой пары бойков. На каждом бойке одна направляющая поверхность расположена между рабочими поверхностями, а другая направляющая поверхность примыкает к одной из рабочих поверхностей.

При использовании такой конструкции инструмента, принятого в качестве прототипа, частично устраняются недостатки инструмента для радиальной ковки. Направляющая поверхность, примыкающая к рабочей поверхности, устраняет явление «утыкания» концов заготовки в торцевую часть рабочей поверхности бойка со стороны примыкания к ней направляющей поверхности при задаче заготовки в бойки в каждом проходе. Направляющая поверхность, расположенная между рабочими поверхностями, удерживает заготовку вдоль оси ковки и устраняет «утыкание» концов заготовки в «проем» между рабочими поверхностями бойков.

Однако при такой конструкции инструмента с одного торца рабочих поверхностей взаимно перпендикулярных пар бойков, расположенного на краю опорной поверхности бойка, отсутствуют направляющие поверхности. Поэтому в случае смещения оси заготовки от оси ковки или искривления конца заготовки, задаваемого в бойки, будет происходить «утыкание» концов заготовки в бойки со стороны отсутствия на них направляющих поверхностей. Данное явление препятствует свободной задаче заготовки в зону деформации, что приводит к задержке или остановке процесса радиальной ковки. При этом возникающие в заготовке осевые усилия являются причиной потери продольной устойчивости заготовки и ее искривления. Задержка и остановка процесса радиальной ковки уменьшает его производительность. Наличие кривизны на заготовке является критерием низкого ее качества.

Таким образом, недостатками принятого в качестве прототипа технического решения являются низкое качество получаемых заготовок и профилей и ограниченная производительность.

Задачей изобретения является повышение качества получаемых заготовок и профилей и увеличение производительности процесса радиальной ковки.

Поставленная задача достигается тем, что в заявляемом инструменте для радиальной ковки, содержащем две взаимно перпендикулярные пары бойков, каждый из которых имеет размещенные по длине их опорной поверхности две рабочие поверхности и направляющие поверхности, причем рабочие и направляющие поверхности одной пары бойков расположены вдоль оси ковки в шахматном порядке по отношению к рабочим и направляющим поверхностям другой пары бойков, одна направляющая поверхность каждого бойка расположена между рабочими поверхностями, а другая направляющая поверхность примыкает к рабочей поверхности, согласно изобретению каждый боек снабжен дополнительной направляющей поверхностью, примыкающей к рабочей поверхности и расположенной консольно опорной поверхности бойка.

Снабжение каждого бойка дополнительной направляющей поверхностью, примыкающей к рабочей поверхности и расположенной консольно опорной поверхности бойка, в случае смещения оси задаваемой в бойки заготовки от оси ковки или применения заготовки с искривленным концом со стороны задачи ее в бойки обеспечивает условия для беспрепятственного прохода конца заготовки в зону деформации, устраняя явление его «утыкания» в торцевую поверхность бойка.

Консольное размещение дополнительной направляющей поверхности бойка по отношению к опорной поверхности данного бойка без ущерба для прочностных характеристик бойка и его устойчивости на опорной поверхности создает дополнительный элемент на бойке, выполняющий роль проводки, на которую не действует усилие ковки.

Все это позволяет устранить задержку или остановку процесса радиальной ковки, а также ликвидирует причины действия на заготовку продольных осевых усилий и ее искривление от данных осевых усилий. Следствием этого является увеличение производительности и повышение качества получаемых заготовок и профилей.

Таким образом, применение предлагаемого инструмента для радиальной ковки позволяет повысить качество получаемых заготовок и профилей и увеличить производительность процесса радиальной ковки.

Предложенный инструмент для радиальной ковки проиллюстрирован на чертежах.

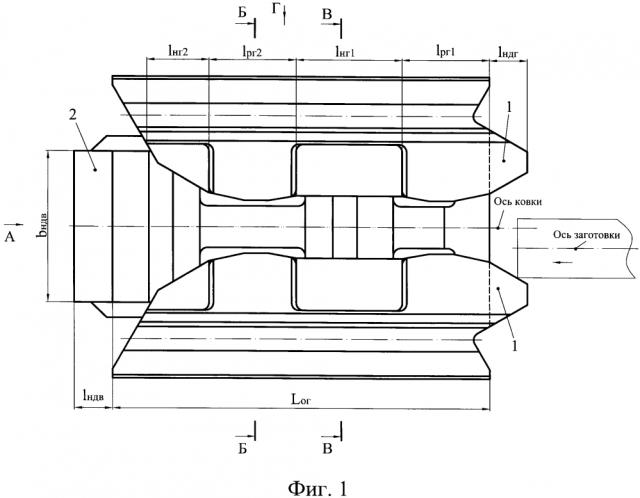

На фиг. 1 показан вид на инструмент для радиальной ковки в сборе вдоль оси ковки с условно не показанным вертикальным бойком.

На фиг. 2 показан вид А на инструмент для радиальной ковки в сборе со стороны задачи или выдачи заготовки из бойков.

На фиг. 3 показан разрез Б-Б инструмента для радиальной ковки.

На фиг. 4 показан разрез В-В инструмента для радиальной ковки.

На фиг. 5 показан вид Г на инструмент для радиальной ковки в сборе вдоль оси ковки с условно не показанным горизонтальным бойком.

На фиг. 6 приведен рабочий чертеж бойка с гладкими рабочими и направляющими поверхностями.

На фиг. 7 приведен рабочий чертеж бойка с вырезными ручьями на рабочих и направляющих поверхностях.

Инструмент для радиальной ковки состоит из двух пар бойков, например одной горизонтальной 1 и другой вертикальной 2 пар бойков (фиг. 1-5), устанавливаемых на радиально-ковочных машинах (на рисунках не показано) с возможностью одновременного перемещения друг к другу и наоборот. В данном примере конкретного выполнения рассматриваются бойки с гладкими рабочими и направляющими поверхностями. В общем случае рабочие и направляющие поверхности могут быть калиброванными, например с вырезными ручьями для ковки шестигранных профилей.

Каждый горизонтальный боек 1 имеет по длине его опорной поверхности Lог две одинаковые рабочие поверхности lрг1 и lрг2, две направляющие поверхности lнг1 и lнг2, ширина которых bнг не превышает минимальный зазор hв между рабочими поверхностями вертикальной пары бойков 2. Одна направляющая поверхность lнг1 расположена между рабочими поверхностями lрг1 и lрг2 бойка. Другая направляющая поверхность lнг2 примыкает к рабочей поверхности lрг2 бойка. Каждый боек 1 горизонтальной пары имеет дополнительную направляющую поверхность длиной lндг и шириной bндг, примыкающую к рабочей поверхности lрг1 и расположенную консольно его опорной поверхности Lог.

Каждый вертикальный боек 2 имеет по длине его опорной поверхности Lов две одинаковые рабочие поверхности lрв1 и lрв2, две направляющие поверхности lнв1 и lнв2, ширина которых bнв не превышает минимальный зазор hг между рабочими поверхностями горизонтальной пары бойков 1. Одна направляющая поверхность lнв1 расположена между рабочими поверхностями lpв1 и lрв2 бойка. Другая направляющая поверхность lнв2 примыкает к рабочей поверхности lрв2 бойка. Каждый боек 2 вертикальной пары имеет дополнительную направляющую поверхность длиной lндв и шириной bндв, примыкающую к рабочей поверхности lрв1 и расположенную консольно его опорной поверхности lов.

Расположение вдоль оси ковки рабочих, направляющих и дополнительных направляющих поверхностей взаимно перпендикулярных пар бойков в шахматном порядке обеспечивает установку бойков таким образом, что рабочие поверхности одной пары бойков входят с места расположения направляющих поверхностей другой пары бойков. Для этого длина направляющей поверхности lнг1 превышает длину рабочей поверхности lрв2, а длина направляющей поверхности lнв1 превышает длину рабочей поверхности lрг2.

Консольное размещение дополнительных направляющих поверхностей lндг и lндв бойков по отношению к соответствующим опорным поверхностям lог и lов бойков на одной их паре и отсутствие данной консоли на другой паре бойков из-за шахматного расположения элементов бойков во взаимно перпендикулярных парах позволяет ширину bндг и bндв дополнительных направляющих поверхностей бойков выполнять равной или превышающей ширину их рабочих поверхностей. Это улучшает условия для направления заготовки в зону деформации по всей ширине рабочей поверхности бойка.

Применение такой конструкции инструмента в случае подачи в бойки искривленного переднего конца заготовки или смещения оси заготовки с оси ковки со стороны задачи его в бойки (на фиг. 1 и 5 заготовка показана тонкими линиями) позволяет заготовке с помощью дополнительных наклонных направляющих поверхностей lнд и lндв свободно перемещаться между бойками в зону ковки, исключая «утыкание» конца заготовки в торцевую часть рабочих поверхностей lрг1, lрв1 (на фиг. 1 и 5 условные торцевые части рабочей поверхности бойков показаны пунктирной линией).

Благодаря этому ликвидируются задержки или остановки процесса ковки и устраняются условия для действия на заготовку продольных осевых усилий и ее искривления от данных осевых усилий.

Отсюда можно заключить, что применение предлагаемого инструмента для радиальной ковки увеличивает производительность процесса радиальной ковки и повышает качество получаемых заготовок и профилей.

Предложенная конструкция инструмента для радиальной ковки опробована при ковке квадратных и шестигранных профилей на радиально-ковочной машине SKK-14 австрийской фирмы GFM, установленной на одном из предприятий г. Челябинска.

Для этого разработано два типа бойков. Одни бойки с гладкой рабочей поверхностью, а другие бойки с вырезными ручьями. При ковке квадратных профилей использованы две пары бойков с гладкой рабочей поверхностью. При ковке шестигранных профилей использована одна пара бойков с гладкой рабочей поверхностью, а другая пара бойков с вырезными ручьями.

В качестве дополнительных материалов к заявке прилагаются рабочие чертежи бойков с гладкой рабочей поверхностью, (фиг 6) и с вырезными ручьями (фиг 6), разработанные с применением предложенного технического решения.

Проведенные опытные ковки подтвердили эффективность предложенной конструкции инструмента для радиальной ковки, а именно получение качественных квадратных и шестигранных профилей с высокой надежностью свободного перемещения заготовки в зону деформации бойков при практически любом положении оси заготовки по отношению к оси ковки и искривлении конца заготовки.

Инструмент для радиальной ковки, содержащий две взаимно перпендикулярные пары бойков, каждый из которых выполнен с опорной поверхностью и с расположенными по длине опорной поверхности двумя рабочими поверхностями и двумя направляющими поверхностями, при этом рабочие и направляющие поверхности одной пары бойков расположены вдоль оси ковки в шахматном порядке по отношению к рабочим и направляющим поверхностям другой пары бойков, причем одна направляющая поверхность каждого бойка расположена между его рабочими поверхностями, а другая направляющая поверхность примыкает к одной из рабочих поверхностей, отличающийся тем, что каждый боек выполнен с дополнительной направляющей поверхностью, примыкающей ко второй рабочей поверхности и расположенной консольно опорной поверхности бойка.