Герметизирующий затвор к проходной печи для непрерывной термической обработки химического волокна при изготовлении углеродного волокнистого материала

Иллюстрации

Показать всеИзобретение относится к герметизирующим затворам проходных печей. Герметизирующий затвор содержит корпус 1 с фланцем 2 для крепления к рабочей камере 3 печи и продольным прямоугольным проходным каналом 4. Проходной канал 4 выполнен открытым на первом конце, сопряженном с входным или выходным окном 5 рабочей камеры 3. На втором конце, противолежащем первому, содержит уплотнители 6, обеспечивающие герметизацию при контакте с обрабатываемым волокном 11, движущимся по каналу 4. Затвор содержит также средства подачи газа в виде коллекторов 25. Второй конец проходного канала 4 снабжен парой жестко соединенных между собой и наклонных к оси канала стенок 7, сопряженных с уплотнителями 6 с возможностью их взаимодействия (перемещения друг относительно друга). Уплотнители 6 прижаты к наклонным стенкам 7 регулируемыми прижимами 18. Для перемещения уплотнителей 6 вдоль наклонных стенок 7 при открывании-закрывании затвора служит механизм перемещения, выполненный в виде двух пар верхних 12 и нижних 13 подвижных параллелограммов, соединенных между собой центральными симметрирующими звеньями 14, и пары сблокированных осью 15 эксцентриковых приводов 16, установленных на верхней стенке канала 4. Каждый уплотнитель 6 выполнен из пакета сжатых термостойких тканей, имеющего наклонную поверхность 9, сопряженную с наклонной стенкой 7, и горизонтальную рабочую поверхность 10, образованную торцами нитей ткани, подобную щетке. Горизонтальная поверхность 10 контактирует с обрабатываемым волокном 11. Эксцентриковые привода 16 соединены со звеньями нижней пары параллелограммов 13. На горизонтальных звеньях параллелограммов 12, 13 закреплены уплотнители 6 посредством качающихся серег 17 и установлены регулируемые прижимы 18 уплотнителей 6 к наклонным стенкам 7. Технический результат заключается в повышении эффективности тепловой обработки волокнистого материала посредством повышения качества герметизации затвора. 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к оборудованию для производства углеродного волокнистого материала, в частности к герметизирующим затворам для печей, осуществляющих непрерывную высокотемпературную обработку углеродосодержащих материалов из органических гидратцеллюлозных волокон.

Из уровня техники известен агрегат тепловой обработки волокнистого материала, представляющий собой аппаратурное оформление производства химических волокон, а именно устройство для тепловой обработки гидратцеллюлозных волокнистых материалов при получении углеродных волокнистых материалов. Агрегат тепловой обработки волокнистого материала содержит корпус с зонными нагревателями, внутри которого установлена графитовая щелевидная рабочая камера, имеющая на входе и выходе затворы и патрубки для вытяжки отработанных газообразных продуктов и подачи инертного газа (патент РФ №2005829, D06C 7/00 от 15.01.1994 г.).

Вытяжка отработанных газообразных продуктов осуществляется из подкапсульного пространства, окружающего затвор. Подача инертного газа в рабочую камеру производится за пределами затвора.

Каждый затвор выполнен в виде эластичного валика, прижатого рядом регулировочных винтов к плоской стальной полированной поверхности столика и к вертикальной торцевой поверхности фланца рабочей камеры. При этом усилие прижатия не регулируется и не контролируется. Обрабатываемый материал протягивается между поверхностью столика и эластичным валиком. Зона герметизации такого затвора представляет собой прямую линию контакта эластичного валика и ткани, проходящую поперек обрабатываемого материала. В связи с тем, что обрабатываемые волокнистые материалы обладают высокой газопроницаемостью, степень герметизации такого затвора зависит от усилия прижатия эластичного валика к обрабатываемому материалу. Однако увеличение усилия прижатия материала в затворе препятствует протягиванию материала через рабочую камеру агрегата тепловой обработки. Разогретый в рабочей камере материал начинает деформироваться по основе. При этом получаемый после тепловой обработки углеродный материал имеет различные свойства по основе и по утку. Первоначальная заправка агрегата тепловой обработки материалом, а в дальнейшем и перезаправка, производятся с частичной разборкой затвора. После заправки материала все приводится в исходное положение, при этом прижатие эластичного валика выполняется ориентировочно и вручную.

Такая настройка затвора приводит к неравномерному торможению обрабатываемого материала по ширине и к неоднородности характеристик получаемой ткани.

Кроме того, между эластичным валиком и поверхностью столика в зонах кромок материала образуются щели по высоте, равные толщине обрабатываемого материала. Эти щели снижают герметичность затвора.

Известен герметизирующий затвор полости в установке для непрерывной обработки тонкого изделия бесконечной длины, предназначенный для печи, используемой в производстве ткани из углеродных волокон по патенту РФ №2249635, МПК D01F 9/133, D06C 7/04, 10.04.2005 г. Герметизирующий затвор содержит корпус и продольный прямоугольный проходной канал, внутри которого расположена опорная поверхность, по которой проходит обрабатываемый продукт. Канал выполнен открытым на первом конце затвора, сопряженном с выходными окнами рабочей камеры, а на втором конце затвора, противолежащем первому, содержит уплотнители, обеспечивающие герметизацию при контакте с обрабатываемым продуктом, движущемся по каналу. Уплотнители содержат, по меньшей мере, один гибкий надувной элемент, расположенный над опорной поверхностью поперек канала. Предусмотрены динамические средства герметизации, расположенные в канале и включающие средства подачи газа под давлением, по меньшей мере, в одну камеру, сформированную в канале.

Затвор образован основанием 14, которое формирует горизонтальную опорную поверхность канала, и кожухом 16, имеющим верхнюю стенку 16а и боковые стенки 166, формирующие продольный канал 12. В канале 12 в поперечном направлении к его оси расположены статические средства герметизации 30, содержащие гибкий надувной элемент 32.

Кожух 16 и элемент 32 образуют полость 30, которая, с одной стороны, соединена с камерой пиролиза 2 через входную щель 20 и, с боковых сторон, с атмосферой цеха через выходные щели между боковыми стенками 166 и основанием 14. Следовательно, вредные газообразные продукты пиролиза могут беспрепятственно поступать в пространство цеха. Статические средства герметизации не работают.

В канале 12 расположены динамические средства герметизации 40, включающие в себя камеры 42, 44, 46. Камеры ограничены стенками 62, 64, 66, которые ориентированы в поперечном направлении относительно канала 12. В камеры 42 и 46 по соответствующим трубопроводам подается нейтральный газ, который далее отводится из камеры 44. Такая циркуляция газа предполагается возможной в продольном направлении канала 12.

Однако создание избыточного давления газа в камерах 42 и 46 не представляется возможным. Камеры, как и в первом случае, имеют выходные щели между боковыми стенками 166 и основанием 14. Следовательно, динамические средства герметизации не работают.

Предполагается, что с помощью данного затвора возможно осуществление коррекции деформации волокон утка на обрабатываемом материале. Для осуществления этого процесса гибкий надувной элемент разделен на множество смежных сегментов 1321, 1322, … 1326, размещенных в канале в поперечном направлении. Газ в каждый элемент подается по отдельному каналу. За счет селективного управления давлением в сегментах гибкого элемента выполняется различная величина прижатия отдельных частей ткани к основанию 14. При этом опережающие при движении нити основы тормозятся, а отстающие нити продолжают движение. Таким способом осуществляется коррекция деформации волокон утка. Однако достижение положительного эффекта в корректировке деформации ткани приводит к отрицательному результату в характеристиках готового продукта. Различное натяжение нитей основы вызовет различный их деформационный режим в камере пиролиза и, как следствие, получение неоднородной ткани.

Коррекцию деформации волокон утка целесообразно проводить за пределами печи и затвора.

Предложенная конструкция затвора не обеспечивает требуемую герметизацию камеры пиролиза.

Техническим результатом при использовании заявленного изобретения является повышение эффективности тепловой обработки волокнистого материала посредством повышения качества герметизации затвора, понижения и обеспечения равномерности тормозных нагрузок на материал в затворе при его протягивании.

Указанный технический результат достигается тем, что герметизирующий затвор к проходной печи для непрерывной термической обработки химического волокна при изготовлении углеродного волокнистого материала, содержащий корпус с фланцем для крепления к рабочей камере печи и продольным прямоугольным проходным каналом, выполненным открытым на первом конце, сопряженном с входным или выходным окном рабочей камеры, а на втором конце, противолежащем первому, содержащим уплотнители, обеспечивающие герметизацию при контакте с обрабатываемым волокном, движущимся по каналу, а также средства подачи газа, согласно изобретению второй конец проходного канала снабжен парой жестко соединенных между собой и наклонных к оси канала стенок, сопряженных с уплотнителями с возможностью их взаимодействия; регулируемыми прижимами уплотнителей к наклонным стенкам; механизмом перемещения уплотнителей вдоль наклонных стенок при открывании-закрывании затвора, при этом каждый уплотнитель выполнен из пакета сжатых термостойких тканей, имеющего наклонную поверхность, сопряженную с наклонной стенкой, и горизонтальную рабочую поверхность, образованную торцами нитей ткани, подобную щетке, и контактирующую с обрабатываемым волокном, а механизм перемещения уплотнителей вдоль наклонных стенок выполнен в виде двух пар верхних и нижних подвижных параллелограммов, соединенных между собой центральными симмметрирующими звеньями, и пары сблокированных осью эксцентриковых приводов, установленных на верхней стенке канала и соединенных со звеньями нижней пары параллелограммов, причем на горизонтальных звеньях параллелограммов закреплены уплотнители посредством качающихся серег и установлены регулируемые прижимы уплотнителей к наклонным стенкам.

Кроме того, указанный технический результат достигается тем, что средства подачи газа выполнены в виде коллекторов, размещенных в уплотнителях; верхняя стенка канала оснащена газоотводными патрубками с дросселями для управления газовыми потоками в печи и обратными лепестковыми клапанами для защиты рабочей камеры от внешней среды.

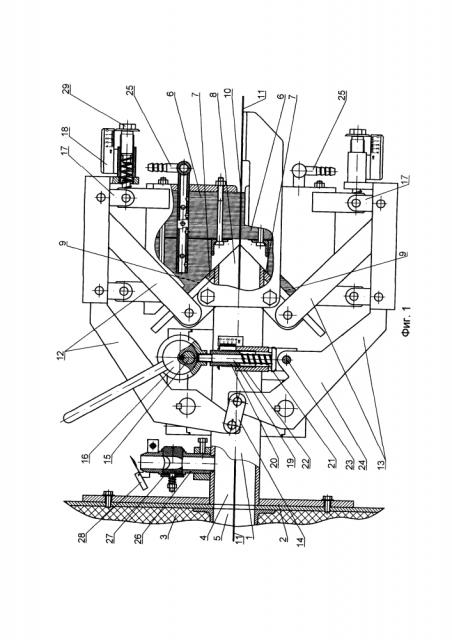

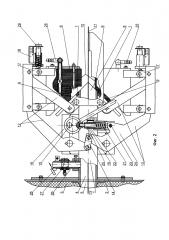

Заявленное изобретение иллюстрируется чертежами, где:

На фиг. 1 изображен герметизирующий затвор в закрытом положении, общий вид;

На фиг. 2 то же, в открытом положении.

Герметизирующий затвор к проходной печи для непрерывной термической обработки химического волокна при изготовлении углеродного волокнистого материала содержит (фиг. 1, 2) корпус 1 с фланцем 2 для крепления затвора к рабочей камере 3 печи термообработки и продольным прямоугольным проходным каналом 4 для проводки обрабатываемого волокна через печь. Проходной канал 4 выполнен открытым на первом конце затвора, сопряженном с входным или выходным окном 5 рабочей камеры 3. Проходной канал 4 содержит на втором конце, противолежащем первому, уплотнители 6. Проходной канал 4 снабжен парой сомкнутых, жестко соединенных между собой и наклонных к оси канала стенок 7 с окном 8, которое выполнено соизмеримым с проходным каналом 4. Наклонные стенки 7 сопряжены с уплотнителями 6. Каждый уплотнитель 6 выполнен из пакета сжатых термостойких тканей, имеющего наклонную поверхность 9, сопряженную с наклонной стенкой 7, и горизонтальную рабочую поверхность 10, образованную торцами нитей ткани, подобную щетке, и контактирующую с обрабатываемым волокном 11. Уплотнители 6 установлены с возможностью перемещения (взаимодействия) своей наклонной поверхностью 9 вдоль наклонных стенок 7. Для перемещения уплотнителей 6 вдоль наклонных стенок 7 во время открывания-закрывания затвора предусмотрен механизм перемещения в виде двух пар верхних параллелограммов 12 и двух пар нижних параллелограммов 13, соединенных между собой центральными симметрирующими звеньями 14, и пары сблокированных осью 15 эксцентриковых приводов 16, размещенных на верхней стенке корпуса 1.

Уплотнители 6 закреплены посредством качающихся серег 17 на горизонтальных звеньях подвижных параллелограммов (12, 13). На горизонтальных звеньях подвижных параллелограммов (12, 13) размещены и регулируемые прижимы 18 уплотнителей 6. Каждый из эксцентриковых приводов 16 содержит толкатель 19, регулятор 20, пружину 21 и гильзу 22. Гильза 22 в свою очередь соединена осью 23 со звеном 24 нижнего параллелограмма 13.

Для удаления воздуха из обрабатываемого волокна 10 на входе в печь и для охлаждения материала на выходе из печи в уплотнителях 6 размещены коллекторы 25.

Для управления газовыми потоками в печи верхняя стенка проходного канала 4 оснащена газоотводными патрубками 26 с дросселями 27 и обратными лепестковыми клапанами 28 для защиты рабочей камеры 3 от внешней среды.

Регулировка дросселей 27 при работе печи производится таким образом, чтобы все клапаны 28 были открыты на одинаковую величину.

Прижатие уплотнителей 6 к наклонным стенкам 7 осуществляют посредством регулируемых прижимов 18 до необходимого усилия, устанавливаемого регулятором 29.

Качество термической обработки углеродосодержащих волокнистых материалов, например из органических гидратцеллюлозных волокон, в процессе активации, зависит от распределения газовых потоков в печи.

Повышенное открытие отдельных клапанов свидетельствует об увеличении газового потока в этой зоне рабочей камеры печи. При этом степень активации материала в этом месте будет завышенной. Отвод газов от затвора осуществляется вытяжным зонтом цеховой вентиляции.

Герметизирующий затвор к печи термообработки химического волокна при изготовлении углеродного волокнистого материала работает следующим образом.

Затвор своим фланцем 2 закреплен на рабочей камере 3 печи термообработки химического волокна. Поворотом рукоятки эксцентрикового привода 16 раскрывают затвор, при этом толкатель 19 смещается вниз до упора своей головкой в звено нижнего параллелограмма 13 и далее перемещает его вращательно вниз. При этом нижний уплотнитель 6, закрепленный с помощью серег 17 на горизонтальном звене параллелограмма 13, перемещается наклонно вниз, скользя по наклонным стенкам 7. В то же время за счет связи нижнего и верхнего параллелограммов 12, 13 симметрирующим звеном 14 верхний параллелограмм 12 поворачивается вверх, увлекая за собой вдоль наклонной стенки 7 верхний уплотнитель 6.

В раскрытый затвор шомполом через печь протягивают обрабатываемое волокно 11. Закрытие затвора выполняют в обратном порядке. При обратном повороте рукоятки эксцентрикового привода 16 толкатель 19 перемещается вверх до упора своей головки в торец гильзы 22. При дальнейшем перемещении толкатель 19 поднимает гильзу 22 и связанное с ней звено 24 параллелограмма 13. Нижний уплотнитель 6 перемещается вверх, а верхний уплотнитель 6 за счет кинематической связи движется симметрично вниз. Затвор закрывается. Регулируемыми прижимами 18 осуществляют прижатие уплотнителей 6 к наклонным стенкам 7. При закрытом затворе уплотнители 6 охватывают обрабатываемое волокно 11 по всему его периметру, повышая герметичность затвора. Усилие сжатия уплотнителей 6 устанавливается регулятором 29. В нашем случае от 0 до 4 кг. Даже при усилии сжатия, равном 0 кг, обеспечивается необходимая герметичность, при этом натяжение волокна 11, проводимого через печь будет зависеть только от веса волокна.

При протягивании обрабатываемого волокна 11 через печь, важной операцией для повышения качества процесса термообработки является снижение количества поступающего вместе с волокном в рабочую камеру 3 наружного воздуха. При выходе обработанного волокна из печи необходимо его охлаждение, исключающее возникновение нежелательных реакций в горячем материале при соприкосновении с воздухом. Решение этой задачи выполнено посредством встроенных в уплотнители 6 коллекторов 26, по которым подается технологический газ. При этом в первом случае из материала вытесняется воздух, а во втором случае материал охлаждается. Таким газом может быть, например, азот.

1. Герметизирующий затвор проходной печи для непрерывной термической обработки химического волокна при изготовлении углеродного волокнистого материала, содержащий корпус с фланцем для крепления к рабочей камере печи и продольным прямоугольным проходным каналом для обрабатываемого волокна, выполненным открытым на первом конце, сопряженном с входным или выходным окном рабочей камеры проходной печи, а на втором конце, противолежащем первому, уплотнители, обеспечивающие герметизацию при контакте с обрабатываемым волокном, движущимся по каналу, при этом затвор содержит средства подачи газа, отличающийся тем, что второй конец проходного канала выполнен в виде пары жестко соединенных между собой и наклонных к оси канала стенок, сопряженных с уплотнителями с возможностью их взаимодействия, регулируемыми прижимами уплотнителей к наклонным стенкам и механизмом перемещения уплотнителей вдоль наклонных стенок при открывании-закрывании затвора, при этом каждый уплотнитель выполнен в виде пакета сжатых термостойких тканей, имеющего наклонную поверхность, сопряженную с наклонной стенкой канала, и горизонтальную рабочую поверхность, образованную торцами нитей ткани, подобную щетке, и контактирующую с обрабатываемым волокном, а механизм перемещения уплотнителей вдоль наклонных стенок канала выполнен в виде двух пар верхних и нижних подвижных параллелограммов, соединенных между собой центральными симметрирующими звеньями, и пары сблокированных осью эксцентриковых приводов, установленных на верхней стенке канала и соединенных со звеньями нижней пары параллелограммов, причем на горизонтальных звеньях параллелограммов закреплены уплотнители посредством качающихся серег и размещены регулируемые прижимы уплотнителей к наклонным стенкам канала.

2. Герметизирующий затвор по п. 1, отличающийся тем, что средства подачи газа выполнены в виде коллекторов, размещенных в уплотнителях.

3. Герметизирующий затвор по п. 1, отличающийся тем, что верхняя стенка канала оснащена газоотводными патрубками с дросселями для управления газовыми потоками в печи и обратными лепестковыми клапанами для защиты рабочей камеры от внешней среды.