Опора для валка прокатного стана

Иллюстрации

Показать всеИзобретение относится к области прокатного производства. Опора (100) валка (10) с бочкой (25) валка и по меньшей мере одной шейкой (20) валка имеет подушку (60) валка с приемным отверстием для приема шейки (20) валка, причем внутренний диаметр приемного отверстия выполнен большим по сравнению с наружным диаметром шейки (20) валка с образованием между подушкой (60) валка и шейкой (20) валка кольцевого зазора(35) для приема смазочного средства (31), первый дроссельный элемент (70), который расположен без возможности проворота на обращенной к бочке валка торцевой стороне приемного отверстия подушки валка для уплотнения имеющегося там кольцевого зазора, и второй дроссельный элемент (71), который расположен без возможности проворота на удаленной от бочки валка торцевой стороне приемного отверстия подушки валка для уплотнения имеющегося там кольцевого зазора (35). Повышение гибкости настройки несущего усилия опоры валка обеспечивается за счет того, что первый и второй дроссельный элементы (70, 71) расположены с образованием угловой стопорной области (52,α) для смазочного средства (31) в кольцевом зазоре (35) таким образом, что угловая стопорная область (52,α) на участке углового положения, соответствующем наименьшему кольцевому зазору hmin при нагрузке между шейкой (20) валка и подушкой (60) валка, распространяется на угол (α) от минимум 25о до максимум 270о от точки (A) приложения опорной нагрузки в направлении, противоположном направлению (11) вращения валка (10). 14 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к опоре для валка в прокатном стане согласно ограничительной части пункта 1 формулы изобретения, причем валок имеет бочку валка и по меньшей мере одну шейку валка и подушку валка с приемным отверстием для приема шейки валка. При этом внутренний диаметр приемного отверстия для шейки валка выполнен настолько большим по сравнению с наружным диаметром шейки валка, что между подушкой валка и шейкой валка образуется кольцевой зазор для приема смазочного средства. Первый дроссельный элемент расположен на обращенной к бочке валка торцевой стороне приемного отверстия подушки валка, а второй дроссельный элемент расположен на удаленной от бочки валка торцевой стороне приемного отверстия подушки валка в каждом случае для уплотнения кольцевого зазора, причем дроссельные элементы установлены с защитой от вращения.

В случае подшипников с масляной пленкой, которые, как правило, используются в прокатных клетях для установки опорных валков, шейка валка вращается в неподвижной втулке подшипника, причем втулка подшипника расположена в подушке валка. Разница диаметров между шейкой валка и втулкой подшипника находится, как правило, в диапазоне 1 промилле диаметра подшипника, то есть приблизительно 1 мм зазора при 1 м диаметра подшипника.

Если к опоре прикладывается внешнее усилие, например усилие прокатки, то сначала вращающаяся шейка валка эксцентрично смещается к втулке подшипника в радиальном направлении против направления внешнего усилия. В этом случае образующийся вследствие этого кольцевой зазор между шейкой валка и втулкой подшипника имеет на одной стороне минимальное поперечное сечение и ровно на противоположной стороне максимальное поперечное сечение. Масло, которое подводится в зазор подшипника через гидродинамические пазы, переносится благодаря прилипанию к вращающейся поверхности шейки валка в область самого узкого поперечного сечения. Так как поперечное сечение зазора становится все меньше вплоть до самого узкого места, масло выдавливается в сторону от подшипника. Однако при этом одновременно также увеличивается давление в масляной пленке, вследствие чего подшипник может переносить большее внешнее усилие. Масло, которое выдавливается в обе стороны от подшипника, как правило, обозначают как боковой поток подшипника.

EP 1031389 B1, EP 1699575 B1 и DE 19831301 A1 описывают уплотнительные устройства для валков в прокатных станах.

DE 3117746 A1 описывает гидродинамический радиальный подшипник.

В технической документации "МАСЛЯНАЯ ПЛЕНКА ПОДШИПНИКОВ ДЛЯ ПРОКАТНЫХ СТАНОВ" (“Oil-film bearings for rolling-mills”), копирайт 1967, Американское инженерно-техническое общество по смазке (исполнитель: Совет черной металлургии Американского инженерно-технического общества по смазке) описываются гидростатические опоры с масляной пленкой для валков в прокатном стане.

Масляная пленка между шейкой валка и воспринимающей шейку валка опорной поверхностью подшипника в дальнейшем обозначается также как смазочная пленка. Недостатком у систем без ограничения бокового потока является высокий боковой поток смазочного средства, даже если оно не должно охлаждаться. Необходимы высокие снабженческие расходы и большая периферия, для того чтобы предоставлять достаточное количество смазочного средства. При низких частотах вращения необходима дополнительная гидростатическая опора, для того чтобы воспринимать большие усилия прокатки; в противном случае несущая способность подшипника скорей всего сравнительно низка. Кроме того, отдельные конструктивные размеры сильно зависят от необходимого усилия прокатки.

Недостатком у систем с полностью закрытым, уплотненным боковым потоком пленки смазочного средства является в частности то, что между шейкой валка и соответствующей поверхностью подшипника опоры для шейки валка рабочая температура повышается прежде всего при более высоких частотах вращения, и потому необходимы дорогостоящие системы охлаждения, для того чтобы повышение температуры ограничивать или удерживать равномерным. Из-за повышения температуры понижается вязкость смазочного средства. Следовательно, также понижается давление смазочного средства, и уменьшается несущее усилие опоры. В большинстве случаев при закрытых системах встраиваются обратные клапаны, для того чтобы предотвращать холостую работу контура охлаждения. Уплотнительные элементы сложным образом натянуты при помощи предварительного натяжения пружины на валок. Требуются высокие точности размеров, то есть небольшие допуски, прежде всего также относительно кольцевого прохождения уплотнения. Это усложняет монтаж, и потому уплотнительные элементы разделены в зависимости от типа подшипника и размеров подшипника. Недостатком является также то, что подушка валка и соответственно втулка подшипника из-за условий монтажа должны быть выполнены отдельно.

Задача изобретения заключается в повышении несущего усилия, соответственно, усилия прокатки опоры для валка в прокатном стане при сохранении, соответственно, уменьшении конструктивных размеров. Кроме того, изобретение должно быть удобным при монтаже и иметь возможность переоснащения в имеющихся установках.

Эта задача решается с помощью предмета пункта 1 формулы изобретения. Соответствующая изобретению опора валка отличается тем, что первый и второй дроссельный элемент в каждом случае образуют угловую стопорную область для смазочного средства в кольцевом зазоре и расположены таким образом, что угловая стопорная область, исходя из точки приложения опорной нагрузки, - углового положения самого узкого зазора hmin в случае нагрузки между шейкой валка и подушкой валка - распространяется против направления вращения валка на угол от минимум 25° до максимум 270°.

Соответствующая изобретению система, являясь причиной блокировки бокового потока смазочного средства, приводит к повышению давления смазочного средства в области точки приложения опорной нагрузки и таким образом к увеличению несущего усилия, соответственно, усилия прокатки заявленной системы. Одновременно увеличивается толщина смазочной пленки в области точки приложения опорной нагрузки, и тем самым улучшается эксплуатационная надежность, например, с точки зрения краевого ротора и относительно пусковых свойств. В частности в передних прокатных клетях прокатного стана, в которых ввиду относительно низкой частоты вращения образуется лишь небольшое количество тепла в подшипнике, и потому также необходимо лишь незначительное охлаждение, повышение давления может быть наиболее благоприятным.

Изобретение предпочтительно делает возможным простое дооснащение в имеющихся установках. Не увеличивая монтажного пространства, например, в ходе мероприятий по модернизации в имеющихся прокатных станах усилие прокатки и тем самым производительность имеющегося прокатного стана могут повышаться на 40%. Имеющиеся установки ввиду увеличенных требований к усилию прокатки, например благодаря обработке других сортов материала или толщин материала, могут легко и экономично переоснащаться. При этом длина имеющейся втулки подшипника или подушки валка не должна изменяться, так как дроссельный элемент может вмонтироваться или вставляться в и так имеющийся зазор между втулкой подшипника или подушкой валка и бочкой валка.

Если увеличенное усилие прокатки не требуется, то система валка у новых установок может заранее выбираться в итоге с меньшими размерами, для того чтобы обеспечивать то же несущее усилие как и раньше. Это экономит, прежде всего, монтажное пространство, расходы на материал и технологическое время.

В зависимости от выбора размеров стопорной области для потока смазочного средства несущее усилие опоры посредством соответствующей математической модели, основывающейся на долговременных экспериментах и исследованиях, может уже заранее точно определяться и посредством, по меньшей мере, одного дроссельного элемента гибко изменяться или настраиваться, не производя конструктивных изменений с подушкой валка и/или валком. С увеличивающимся значением угла для стопорной области протекание смазочного средства из кольцевого зазора прерывается. Уменьшение или дросселирование бокового потока смазочного средства в пределах опоры предпочтительно приводит к увеличению несущей способности расположения валка.

Это увеличение несущей способности предпочтительно достигается, без того чтобы были бы опасения относительно перегрева опоры. Это имеет место из-за того, что в дополняющей угловую стопорную область угловой проточной области в 360° минус угловая стопорная область соответствующие изобретению дроссельные элементы допускают достаточный боковой отток смазочного средства, который обеспечивает достаточный отвод тепла из подшипника.

Согласно первому примеру осуществления предусмотрено то, что точка A приложения опорной нагрузки расположена в случае нагрузки в угловом диапазоне ϕ=±25° по отношению к расположенной перпендикулярно к плоскости прокатываемого материала средней оси Y валка.

Кроме того, предпочтительно предусмотрено, что дроссельные элементы расположены, прилегая в радиальном направлении к опорной поверхности на шейке валка с геометрическим замыканием и герметично. Предпочтительно вследствие этого прерывается поток смазочного средства из кольцевого зазора, и достигается увеличение давления смазочного средства в угловой стопорной области.

Далее изобретение предпочтительно предусматривает то, что первый или второй дроссельный элемент или оба дроссельных элемента выполнены в виде кольцевого сегмента. Предпочтительно вследствие этого могут выполняться одинаковые или различные проточные области или стопорные области для смазочного средства в кольцевом зазоре, и в зависимости от случая нагрузки может устанавливаться предопределенное значение для теоретически определенного несущего усилия подшипника. В итоге монтаж соответствующих изобретению, имеющих форму кольцевого сегмента дроссельных элементов упрощен по сравнению с уровнем техники, вследствие чего экономятся расходы и время монтажа.

Согласно дальнейшему примеру осуществления предусмотрено то, что на внешней периферии кольцевого сегмента расположена прижимная пружина для герметичного прижатия кольцевого сегмента в радиальном направлении к шейке валка.

Кроме того, предпочтительно предусмотрено, что первый или второй или оба дроссельных элемента выполнены в виде дроссельного кольца с угловой стопорной областью и угловой проточной областью для смазочного средства в кольцевом зазоре, причем угловая проточная область образована проточными отверстиями в дроссельном кольце, причем угловая проточная область, прилегая к угловой стопорной области, распространяется в угловом диапазоне 360° минус угловая стопорная область.

Согласно дальнейшему примеру осуществления предпочтительно предусмотрено то, что дроссельное кольцо выполнено в виде распорного кольца с прорезью, причем прорезь выполнена в угловой проточной области.

Далее изобретение предпочтительно предусматривает то, что в подушке валка без возможности вращения расположена втулка подшипника для приема шейки валка. В случае износа втулка подшипника может легко заменяться новой.

Кроме того, предпочтительно предусмотрено, что дроссельные элементы прикреплены к подушке валка или к втулке подшипника. После демонтажа валка дроссельные элементы предпочтительно свободно доступны и могут легко заменяться без больших расходов на монтаж. Также в имеющихся установках дроссельные элементы при помощи, например, винтового соединения или штекерного соединения могут прикрепляться к подушке валка или к втулке подшипника и дооснащаться.

Согласно дальнейшему предпочтительному примеру осуществления предусмотрено то, что, по меньшей мере, на одной из торцевых сторон втулки подшипника или подушки валка выполнен кольцевой паз, и что, по меньшей мере, один из дроссельных элементов на своей обращенной к подушке валка задней стороне имеет фланец для входа в кольцевой паз. Таким образом, предпочтительно может предоставляться простой монтаж при помощи винтового, зажимного или штекерного соединения, которое помимо этого обеспечивает оптимальную установку и фиксацию для дроссельного элемента. Вследствие этого упрощается замена дроссельного элемента. Специальные инструменты для прикрепления и соответственно снятия не требуются. По сравнению с известными в уровне техники уплотнениями сокращены расходы на монтаж и время монтажа для соответствующих изобретению дроссельных элементов.

Предпочтительно изобретение предусматривает то, что камера приема масла образована между подушкой валка и бочкой валка и на удаленном от бочки валка конце шейки валка. Предпочтительно смазочное средство может отводиться через проточную область дроссельного элемента в имеющуюся камеру приема масла, вследствие чего предотвращается застой смазочного средства. Из камеры приема масла смазочное средство отводится для охлаждения в предусмотренные для этого охлаждающие устройства.

Далее изобретение предпочтительно предусматривает то, что на шейке валка расположена втулка шейки, и что втулка шейки с шейкой валка установлена с возможностью вращения во втулке подшипника. При износе втулка шейки может заменяться новой или отремонтированной втулкой шейки.

Далее изобретение предпочтительно предусматривает то, что дроссельный элемент выполнен из нескольких частей. Вследствие этого предпочтительно с одной стороны сокращаются расходы на монтаж ввиду меньших размеров отдельных сегментов, а с другой стороны ввиду более высокого объема партии уменьшаются расходы на изготовление отдельных сегментов.

Далее изобретение предпочтительно предусматривает то, что кольцевой зазор в области между первым и вторым дроссельным кольцом выполнен, по меньшей мере, с одним огибающим кольцевым каналом. Благодаря переходу кольцевого зазора в огибающий кольцевой канал смазочное средство попадает в увеличенный объем. Предпочтительно это увеличение объема создает дополнительную зону выравнивания давления в виде буфера для смазочного средства в кольцевом зазоре. Таким образом, может достигаться еще более тонкая настройка соотношения давления, то есть уменьшение давления, внутри опоры валка, в частности, при более высоких частотах вращения. Предельная поверхностная скорость втулки шейки или шейки валка во время режима прокатки, начиная с которой предпочтительно для уменьшения давления нужно было размещать, по меньшей мере, один дополнительный кольцевой канал, составляет около 4 м/с. Кольцевой канал в зависимости от размеров и формы может адаптироваться к соответствующей точке приложения опорной нагрузки подшипника.

Кроме того, предпочтительно предусмотрено, что валки выполнены в виде рабочих валков, опорных валков и/или промежуточных валков.

Дальнейшие преимущества и детали изобретения проистекают из зависимых пунктов формулы изобретения и из последующего описания, в котором изображенные на чертеже варианты осуществления изобретения разъясняются более подробно. При этом для изобретения наряду с указанными выше комбинациями признаков также существенны отдельные признаки или признаки в других комбинациях.

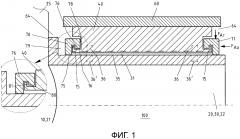

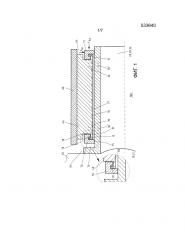

фиг.1 - соответствующая изобретению опора валка с расположенными с обеих сторон дроссельными элементами;

фиг.2 - увеличенный частичный вид соответствующей изобретению опоры валка;

фиг.3 - схематичное изображение соотношений давлений опоры валка под нагрузкой;

фиг.4 - схематичное изображение угловой проточной области и угловой стопорной области соответствующей изобретению опоры валка;

фиг.5 - пример осуществления дроссельного кольца;

фиг.6а - несущее усилие подшипника согласно уровню техники при неуплотненном боковом потоке смазочного средства;

фиг.6b - несущее усилие подшипника согласно соответствующей изобретению опоры валка при частично уплотненном боковом потоке смазочного средства;

фиг.6c - несущее усилие подшипника согласно уровню техники при полностью уплотненном боковом потоке смазочного средства;

фиг.7a - поток смазочного средства на внутренней стороне втулки подшипника или подушки валка без ограничения бокового потока согласно уровню техники;

фиг.7b - поток смазочного средства на внутренней стороне втулки подшипника или подушки валка с частичным ограничением бокового потока согласно соответствующей изобретению опоры валка;

фиг.8a - распределение давления на внутренней стороне втулки подшипника или подушки валка без ограничения бокового потока согласно уровню техники; и

фиг.8b - распределение давления на внутренней стороне втулки подшипника или подушки валка с частичным ограничением бокового потока согласно соответствующей изобретению опоры валка.

Изображение на фиг.1 описывает соответствующей изобретению опоры 100 для валков 10 в прокатном стане. При этом валок 10 выполнен с бочкой 25 валка и, по меньшей мере, одной шейкой 20 валка. Подушка 60 валка с приемным отверстием расположена для приема шейки 20 валка, причем внутренний диаметр приемного отверстия выполнен настолько большим по сравнению с наружным диаметром шейки 20 валка, что между подушкой 60 валка и шейкой 20 валка образуется кольцевой зазор 35. В кольцевом зазоре 35 расположено смазочное средство 31, например, масло для гидравлических систем. В области расположенного со стороны бочки валка конца 21 шейки 20 валка расположен первый дроссельный элемент 70, а в области удаленного от бочки валка конца 22 шейки 20 валка расположен второй дроссельный элемент 71 в каждом случае для уплотнения кольцевого зазора 35, причем дроссельные элементы 70, 71 расположены без возможности проворота относительно шейки 20 валка. Отсутствие возможности проворота осуществляется, например, посредством обыкновенных крепежных элементов, таких как винты, заклепки, пальцы, штифты и т.д. Однако также возможен упор на втулке 40 подшипника или подушке 60 валка, к которому прикладывается дроссельный элемент, или фрезерованная выемка во втулке 40 подшипника или подушке 60 валка, в которую с точным соответствием вкладывается дроссельный элемент, для того чтобы блокировать прокручивание дроссельного элемента в окружном направлении. Первый и второй дроссельный элемент 70, 71 в каждом случае образуют угловую стопорную область 52,α для смазочного средства 31 в кольцевом зазоре 35.

Дроссельный элемент 70, 71 предпочтительно изготовлен из промышленного эластомера или из комбинации эластомер/сталь.

Согласно первому примеру осуществления первый или второй дроссельный элемент или оба дроссельных элемента 70, 71 предпочтительно выполнены в виде кольцевого сегмента. В виде кольцевых сегментов они распространяются лишь на длину дуги окружности, которая соответствует длине дуги окружности угловой стопорной области. Кольцевые сегменты расположены на втулке подшипника или на подушке валка таким образом, что они распространяются по угловой стопорной области и уплотняют ее. Для того чтобы обеспечивать геометрически замкнутое и герметичное прилегание кольцевых сегментов к поверхности шейки валка, на внешней периферии кольцевых сегментов может быть расположена прижимная пружина, которая прижимает кольцевой сегмент в радиальном направлении к шейке валка.

Согласно второму примеру осуществления первый или второй дроссельный элемент или оба дроссельных элемента 70, 71 выполнены в виде дроссельного кольца с угловой стопорной областью 52,α и угловой проточной областью 74,β для смазочного средства 31 в кольцевом зазоре. При этом угловая проточная область 74,β образована например отверстиями 72 в дроссельном кольце. Угловая проточная область, прилегая к угловой стопорной области, распространяется в угловом диапазоне 360° минус угловая стопорная область, как изображено на фиг. 5 более подробно.

Предпочтительно дроссельное кольцо 70, 71 выполнено в виде распорного кольца с встроенным или заэкструдированным пружинным элементом, так что дроссельное кольцо 70, 71 благодаря силе предварительного натяжения пружины в виде радиальной прижимной силы FAr прикладывается или прижимается поверхностью 75 прилегания с геометрическим замыканием и герметично к шейке 20 валка.

Фиг. 1 показывает возможность, как дроссельные элементы 70, 71, выполненные ли в виде кольцевого сегмента или в виде дроссельного кольца, могут быть соединены с втулкой 40 подшипника или с подушкой валка. Для этого на втулке подшипника или на подушке валка расположен кольцевой паз с проходящим в радиальном направлении изгибным упором 15 для присоединения или приема дроссельного элемента 70, 71. Ввиду условий применения может быть предусмотрено исполнение втулки 40 подшипника за одно целое с подушкой 60 валка. Для реализации соединения дроссельные элементы, выполненные ли в виде кольцевого сегмента или в виде дроссельного кольца, имеют в каждом случае на своей обращенной к подушке валка задней стороне фланец, который зацепляется или западает в кольцевой паз. Фиксацию соответствующего фланца и вместе с ним дроссельного элемента в кольцевом пазе обеспечивает при кольцевом сегменте прижимная пружина на внешней периферии, а при дроссельном кольце его исполнение в виде распорного кольца с силой FAr предварительного натяжения пружины.

В осевом направлении дроссельные элементы могут прижиматься с осевой прижимной силой FAa к подушке валка или втулке подшипника посредством известных крепежных элементов, таких как заклепки, винты, зажимы и т.д.

Для выравнивания изменений длины, вызванных температурными колебаниями и движениями подшипника во время эксплуатации, ширина кольцевого паза 16 в осевом направлении шейки 20 валка выполнена большей, чем ширина расположенного в кольцевом пазе 16 фланца 76 дроссельного элемента 70, 71, вследствие чего образуется первый зазор 78 между торцевой стороной подушки 60 валка или втулки 40 подшипника и торцевой стороной фланца 76. Кроме того, между подушкой 60 валка или втулкой 40 подшипника и торцевой стороной бочки 25 валка расположен второй зазор 79, в котором расположена со свободным ходом, по меньшей мере, одна частичная область поперечного сечения профиля дроссельного элемента 70, 71. Фланец 76 расположен в кольцевом пазе 16 таким образом, что первая уплотнительная поверхность 80 на фланце 76 прижимается с осевой прижимной силой FAa к противоположной ей второй уплотнительной поверхности 81 изгибного упора 15, для того чтобы изолировать поток смазочного средства из кольцевого зазора 35. Необходимая осевая прижимная сила FAa прикладывается, например, при помощи пружины, зажимного кольца или винтового соединения. Равным образом может быть предусмотрено, что дроссельный элемент 70, 71 герметично соединен с подушкой валка или втулкой подшипника при помощи механического соединения, например, в виде винтов, заклепок или пальцев (не показано на фигурах).

Между подушкой 60 валка и бочкой 25 валка расположена камера 64 приема масла для приема смазочного средства 31, причем смазочное средство 31 во время вращательного движения валка 10 выдавливается из кольцевого зазора 35 и через угловую проточную область выходит в эту приемную камеру 64. Таким образом, предпочтительно также на удаленном от бочки валка конце 22 шейки 20 валка предусмотрена приемная камера 64 для смазочного средства 31.

На фиг. 1 не изображена конструкция дроссельного элемента 70, 71 в многокомпонентном исполнении. При этом отдельные компоненты выполнены в виде кольцевых сегментов, причем сегменты предпочтительно имеют идентичную форму.

Относительно первого и/или второго дроссельного элемента 70, 71 в направлении середины или половины ширины подушки валка предпочтительно со смещением вовнутрь предусмотрено то, что кольцевой зазор 35 выполнен, по меньшей мере, с одним огибающим кольцевым каналом 36, 36`. Этот кольцевой канал 36, 36`, как показано на фиг. 1, может быть расположен на втулке 40 подшипника. Однако конструктивно может быть также предусмотрено расположение дополнительного кольцевого канала 36, 36` на шейке 20 валка и/или на втулке 40 подшипника или подушке 60 валка. Кольцевой канал 36, 36` может быть выполнен с различными формами поперечного сечения, например с квадратной, предпочтительно прямоугольной, полуовальной, треугольной формой, для того чтобы предоставлять приемные пространства различных размеров.

Изображенный на фиг. 2 частичный вид фиг. 1 показывает по существу конструктивные элементы расположения 100 валка на расположенном со стороны бочки валка конце 21 шейки 20 валка. Разъяснения к изображенным на фиг. 2 ссылочным позициям соответствуют тем разъяснениям, которые были ранее приведены в описании к фиг. 1. Размер B описывает общую ширину подушки 60 валка с вмонтированной втулкой 40 подшипника.

На фиг. 2 схематично изображена угловая стопорная область 52,α и угловая проточная область 74,β для смазочного средства 31 в кольцевом зазоре 35. Дополнительно фиг. 4 показывает вид спереди, на котором изображено распределение угловой стопорной области 52,α и угловой проточной области 74,β в отношении периметра шейки 20 валка.

Поток смазочного средства 31 на расположенном со стороны бочки валка конце 21 шейки 20 валка или подушки валка блокируется в стопорной области дроссельным элементом 70. Во втором зазоре 79 между дроссельным элементом 70, 71 и бочкой 25 валка или упором расположенного со стороны бочки валка конца втулки 30 шейки предусмотрен свободный ход для выравнивания осевых изменений или смещений расположения валка во время эксплуатации. В принципе второй зазор 79 расположен также в имеющихся установках согласно уровню техники. Соответствующее изобретению дроссельное кольцо 70, 71 предпочтительно рассчитано таким образом, что оно может вставляться в имеющийся люфт во втором зазоре 79, без того чтобы для этого общая ширина B подушки 60 валка должна была бы уменьшаться.

Изображение на фиг.3 схематично показывает соответствующую изобретению пору в виде опоры с масляной пленкой, например, для опорных валков в рабочем состоянии. Расположенный между прокатываемым материалом 12 и опорным валком 10 рабочий валок не изображен. Направление вращения опорного валка 10 получается из направления W прокатки прокатываемого материала 12, принимая во внимание изменение направления вращения из-за неизображенного рабочего валка.

При проведении прокатываемого материала 12 в показанном направлении W прокатки, например, верхний опорный валок 10 вращается против направления часовой стрелки и давит с усилием FW прокатки в точке 13 приложения нагрузки на неизображенный рабочий валок. Неизображенный нижний опорный валок вращается в направлении часовой стрелки и давит соответственно снизу в точке 13 приложения нагрузки с усилием FW прокатки через неизображенный рабочий валок на прокатываемый материал 12. Как изображено на фиг. 3, усилие FW прокатки вводится через шейки 20 валка в опору шейки валка внутри подушки 60 валка. Если валок 10 установлен на обоих концах при помощи шейки 20 валка, то действующее усилие на шейке валка внутри соответствующей опоры шейки валка или внутри соответствующей подушки валка составляет 1/2 от FW.

Между шейкой 20 валка или расположенной на шейке 20 валка втулкой 30 шейки и подушкой 60 валка или распложенной в подушке валка втулкой 40 подшипника образован кольцевой зазор 35. Угловая стопорная область 52,α распространяется против направления 11 вращения валка 10, исходя из точки A приложения опорной нагрузки - углового положения самого узкого зазора hmin в случае нагрузки между шейкой 20 валка и подушкой 60 валка. Благодаря усилию FW прокатки валок 10 и вместе с ним также шейка 20 валка получает радиальное эксцентричное или асимметричное смещение в кольцевом зазоре 35. Точка A приложения опорной нагрузки расположена в случае нагрузки в угловом диапазоне ϕ=±25° (см. фиг. 4) по отношению к расположенной перпендикулярно к плоскости прокатываемого материала средней оси Y валка 10.

Угловая стопорная область 52,α, исходя из точки A приложения опорной нагрузки, - углового положения самого узкого зазора hmin в случае нагрузки между шейкой 20 валка и подушкой 60 валка - распространяется против направления 11 вращения валка 10 на угол α от минимум 25° до максимум 270°. Благодаря блокировке потока 37 смазочного средства дроссельным элементом 70, 71 образуется повышающая давление область 53 с давлением PA. Не заблокированная дроссельным элементом 70, 71 угловая проточная область образует область 55 низкого давления с давлением PD. Благодаря выбору дроссельных элементов 70, 71 с различными размерами, то есть благодаря предварительному определению угла α сегмента соответствующего дроссельного элемента 70, 71 изменяется угловая стопорная область 52,α и угловая проточная область 74,β, вследствие чего может гибко настраиваться эффективное значение увеличения несущего усилия.

Соответствующее изобретению расположение валка в принципе может использоваться для установки на опоры опорных валков и/или промежуточных валков.

Схематичное изображение на фиг. 4 в основном соответствует изображению фиг. 3. Дополнительно на фиг. 4 показан угловой диапазон ϕ=±25° для точки A приложения опорной нагрузки - по отношению к расположенной перпендикулярно к плоскости прокатываемого материала средней оси Y валка 10. В точке A приложения опорной нагрузки в случае нагрузки между шейкой 20 валка и подушкой 60 валка устанавливается самый узкий зазор hmin. Действительное положение точки A приложения опорной нагрузки зависит, в том числе, от толщины, прочности и скорости прокатки прокатываемого материала W. Точка A приложения опорной нагрузки юстируется в случае нагрузки автоматически.

Фиг. 5 описывает возможный вариант осуществления дроссельного элемента 70, 71 в виде дроссельного кольца с проточными отверстиями 72. В этом варианте осуществления угловая проточная область 74,β образуется посредством проточных отверстий 72 в дроссельном кольце. Угловая стопорная область 52,α выполнена без проточных отверстий. Дроссельное кольцо закреплено на подушке валка или на втулке подшипника в таком угловом положении, что стопорная область, исходя из предварительно рассчитанного положения точки приложения опорной нагрузки, распространяется против направления вращения валка. В возможном варианте осуществления в виде распорного кольца по причинам упрощенного монтажа предусмотрено то, что дроссельное кольцо разделено в месте T разделения, и что там образуется незначительный зазор, причем зазор расположен в пределах проточной области.

Фиг. 6a-6c схематично показывают сопоставление соотношений давлений различных опор с масляной пленкой. При этом фиг. 6a показывает опору с масляной пленкой согласно уровню техники, у которой боковой поток смазочного средства не уплотнен. Среднее изображение на фиг. 6b описывает частичное боковое уплотнение подшипника с масляной пленкой соответствующими изобретению дроссельными элементами 70, 71. Изображение на фиг. 6с описывает опору с масляной пленкой согласно уровню техники, у которой боковой поток полностью уплотнен. Из фигур видно, что соответствующее изобретению частичное уплотнение обеспечивает наибольшую несущую способность опоры с масляной пленкой.

Фиг. 7a и 7b схематично показывают линии 32 потока масляной пленки или смазочного средства в виде сравнения между подшипником без ограничения бокового потока, как изображено на фиг. 7a, и соответствующей изобретению опорой с масляной пленкой с ограничением бокового потока, как изображено на фиг. 7b. Направление 11 вращения валка 10 или шейки 20 валка противоположно направлению часовой стрелки. Смазочное средство 31 вводится в кольцевой зазор 35 (не изображен) при помощи подвода 33 масла. Благодаря вращательному движению шейки валка смазочное средство распределяется внутри опоры с масляной пленкой в соответствии с изображенными стрелками направлениями. При этом поток смазочного средства у соответствующего изобретению расположения валка согласно фиг. 7b блокируется в угловой стопорной области 52,α таким образом, что боковой поток смазочного средства 31 частично перекрыт. В точке A приложения опорной нагрузки образуется самый узкий зазор hmin, вследствие чего, следовательно, в этом месте толщина смазочной пленки минимальна.

Фиг. 8a и 8b схематично показывают распределение давления на внутренней стороне втулки подшипника в виде сопоставления опоры с масляной пленкой без ограничения бокового потока согласно фиг. 8a, которая известна в уровне техники, и соответствующей изобретению опоры с масляной пленкой с частичным ограничением бокового потока согласно фиг. 8b. Описания к ссылочным позициям соответствуют ссылочным позициям, описанным ранее.

Если внешнее усилие, например усилие FW прокатки прикладывается через подушку 60 валка к опоре для шейки 20 валка, то сначала валок 10 смещается в радиальном направлении относительно подушки 60 валка или втулки 40 подшипника в подушке 60 валка, причем втулка 40 подшипника может быть также выполнена за одно целое с подушкой 60 валка. При последующем рассмотрении за основу берется примерное исполнение опоры, у которой в подушке 60 валка расположена втулка 40 подшипника, а на шейке 20 валка расположена втулка 30 шейки. Благодаря свободному ходу между втулкой 40 подшипника и втулкой 30 шейки образуется кольцевой зазор 35 для приема смазочного средства 31. В случае нагрузки кольцевой зазор 35 образует в точке A приложения опорной нагрузки минимальный зазор hmin между втулкой 40 подшипника и втулкой 30 шейки. Смазочное средство 31, которое подводится в кольцевой зазор 35 через подвод 33 смазочного средства, например через гидродинамические пазы, переносится благодаря прилипанию к вращающейся поверхности соединенной с геометрическим замыканием с шейкой 20 валка втулки 30 шейки в самый узкий зазор hmin в области точки A приложения опорной нагрузки. Так как поперечное сечение зазора становится все меньше вплоть до самого узкого места hmin, смазочное средство 31 пытается вытечь в сторону от подшипника. Однако при этом одновременно также увеличивается давление PA в смазочной пленке 31, вследствие чего расположение 100 валка может переносить внешнее усилие, например усилие FW прокатки.

Согласно изобретению боковой поток смазочного средства 31 уменьшается благодаря использованию дроссельных элементов 70, 71, которые расположены на обеих сторонах втулки 40 подшипника. Благодаря этому уменьшению бокового потока в угловой стопорной области 52,α, причем α=от 25° максимум до 270° - исходя из точки A приложения опорной нагрузки против направления 11 вращения валка 10 - возникает значительное увеличение давления и вместе с ним увеличение несущего усилия до 40%, без того чтобы вследствие этого возникало повышение температуры смазочного средства 31, которое оказывало бы отрицательное влияние на вязкость и вместе с ней на несущее усилие подшипника.

В частности в передних прокатных клетях прокатного стана, в которых ввиду относительно низкой частоты вращения возникает лишь незначительное количество тепла в опоре, и потому необходимо также лишь незначительное охлаждение, повышение давления посредством соответствующего изобретению расположения может быть наиболее предпочтительным.

Благодаря изменению размера стопорной области посредством дроссельных элементов 70, 71 на расположенном со стороны бочки валка конце 21 шейки валка и/или на удаленном от бочки валка конце 22 шейки валка максимальная несущая способность опоры с масляной пленкой, основываясь на теоретических расчетах, может уже перед процессом прокатки предварительно устанавливаться с максимальной погрешностью в ±5%. В качестве ориентировочной формулы для расхода жидкости вследствие увеличения собственного давления в подшипнике с масляной пленкой без ограничения бокового потока за основу может браться следующая формула (источник: DIN 31652, часть 1):

, где

Q1 - боковой поток жидкости,

D - внутренний диаметр подшипника,

ψeff - фактический зазор в подшипнике,

ωeff - гидродинамическая эффективная угловая скорость,