Щелевая горелка с принудительной подачей воздуха

Иллюстрации

Показать всеИзобретение относится к двухтрубным щелевым горелкам с принудительной подачей воздуха, предназначенным для сжигания газа. Щелевая горелка с принудительной подачей воздуха содержит воздухораспределительный короб с воздухоподводящим каналом, соединенный с дутьевым вентилятором, щелевой канал, образованный блоками из огнеупорного материала и соединенный с воздухоподводящим каналом, направляющие стенки, установленные в воздухоподводящем канале, двухтрубный коллектор, расположенный в воздухоподводящем канале под блоками из огнеупорных материалов, каждая трубка которого содержит один ряд газовыпускных отверстий, каждый из которых повернут под углом 45° по отношению к поперечному потоку воздуха, при этом дополнительно снабжена щелевым коробом, выполненным с параллельными направляющими стенками, облицованными внутри монолитными плитами из огнеупорного материала, и соединенным с выходом воздухораспределительного короба с помощью фланцевого соединения, на выходе последнего установлена воздухораспределительная решетка с размещенными в коридорном порядке с одинаковыми поперечными и продольными шагами гнездами, оснащенными интенсификаторами турбулентного движения воздушного потока, вставленная между двумя пластинами, расстояние между которыми равно ширине щелевого канала, причем площадь живого сечения проходных каналов воздухораспределительной решетки больше площади сечения выхода воздухораспределительного короба в 0,4÷0,7 раз. Технический результат заключается в повышении равномерности и скорости протекания процессов смесеобразования по длине щелевого канала горелки, ускоряющих процессы горения газа, снижении содержания в продуктах сгорания химического недожога и вредных веществ, а также снижении высоты факела. 3 ил.

Реферат

Изобретение относится к двухтрубным щелевым горелкам с принудительной подачей воздуха, предназначенным для сжигания газа. Горелка может быть использована в отопительно-производственных котлах, сушильных установках, туннельных печах, а также в тепловых установках иного назначения, оборудованных камерными топками для сжигания газа.

Известна подовая горелка с двусторонней подачей газа конструкции УкрНИИинжпроекта (Справочник по газоснабжению и использованию газа / Н.Л. Стаскевич, Г.Н. Северинец, Д.Я. Вигдорчик. - Л.: Недра - 1990 г. - С. 579-585). Горелка предназначена для сжигания газа среднего и низкого давлений и использовалась для перевооружения топок отопительных котлов с колосниковой решеткой, предназначенных для сжигания твердого топлива в слое на газ. Горелка включает в себя два перфорированных коллектора с одним рядом отверстий. Отверстия коллекторов друг относительно друга расположены со смещением на полшага относительно крайнего отверстия. Оси отверстий размещены с наклоном к вертикали в 45° и направлены в сторону щелевого канала. Щелевой канал горелок выложен из огнеупорного шамотного кирпича класса А. Горелка включает в себя опоры щелевых камней и горелочных труб, а также перфорированный лист, улучшающий равномерность распределения воздуха по длине щелевого канала за счет поддержания постоянного избыточного (статического) давления внутри короба. Недостатком аналога является: трудность создания автомодельности процессов смесеобразования вдоль щелевого канала горелки ввиду несовершенства воздухораспределительных устройств, высокие требования, предъявляемые к качеству кладки щелевого канала; сложность поддержания проектных геометрических характеристик щелевого канала ввиду его выкладываемости из штучных изделий (шамотного кирпича) непосредственно на месте монтажа горелки, высокий коэффициент избытка воздуха α=1,15.

Наиболее близким аналогом по отношению к заявляемой щелевой горелке с принудительной подачей воздуха являются вертикальные щелевые горелки среднего давления с принудительной подачей воздуха конструкции Ленгипроинжпроекта (Справочник по газоснабжению и использованию газа / Н.Л. Стаскевич, Г.Н. Северинец, Д.Я. Вигдорчик. - Л.: Недра - 1990 г. - С. 585-590). Горелки выполнены в виде короба с вмонтированными в него на всю длину щелевого канала двумя направляющими пластинами, образующими на входе в щелевой канал воздухоподающую амбразуру, и двумя перфорированными коллекторами с одним рядом отверстий для струйной раздачи газа под углом 45° к поперечному потоку воздуха. Горелка имеет вертикальный прямоугольной формы щелевой канал (туннель), выкладываемый в топке из штучных изделий с нетесаными гранями (шамотного кирпича класса А). Глубина и ширина щелевого канала для горелок всех типоразмеров одинаковая и составляют 250 мм и 80 мм соответственно. Длина щелевого канала переменна и зависит от тепловой мощности горелок. Щелевой канал обеспечивает устойчивость пламени к отрыву, обеспечивая диапазон регулирования тепловой мощности путем изменения давления газа перед горелкой от 1,0 до 40 кПа. К недостаткам прототипа относятся: трудность создания автомодельности процессов смесеобразования вдоль щелевого канала горелки ввиду несовершенства используемых воздухораспределительных устройств; высокие требования, предъявляемые к качеству кладки щелевого канала; сложность поддержания проектных геометрических характеристик щелевого канала ввиду его выкладываемости из штучных изделий (шамотного кирпича) непосредственно на месте монтажа горелки.

Задача заявляемого изобретения заключается в повышении равномерности и скорости протекания процессов смесеобразования по длине щелевого канала горелки, ускоряющих процессы горения газа, снижение содержания в продуктах сгорания химического недожога и вредных веществ, а также снижение высоты факела.

Технический результат достигается за счет того, что щелевая горелка с принудительной подачей воздуха, содержащая воздухораспределительный короб с воздухоподводящим каналом, соединенный с дутьевым вентилятором, щелевой канал, образованный блоками из огнеупорного материала и соединенный с воздухоподводящим каналом, направляющие стенки, установленные в воздухоподводящем канале, двухтрубный коллектор, расположенный в воздухоподводящем канале под блоками из огнеупорных материалов, каждая трубка которого содержит один ряд газовыпускных отверстий, каждый из которых повернут под углом 45° по отношению к поперечному потоку воздуха, в отличие от прототипа, дополнительно снабжена щелевым коробом, выполненным с параллельными направляющими стенками, облицованными внутри монолитными плитами из огнеупорного материала, и соединенным с выходом воздухораспределительного короба с помощью фланцевого соединения, на выходе последнего установлена воздухораспределительная решетка с размещенными в коридорном порядке с одинаковыми поперечными и продольными шагами гнездами, оснащенными интенсификаторами турбулентного движения воздушного потока, вставленная между двумя пластинами, расстояние между которыми равно ширине щелевого канала, причем площадь живого сечения проходных каналов воздухораспределительной решетки больше площади сечения выхода воздухораспределительного короба в 0,4÷0,7 раз.

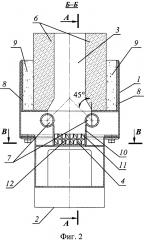

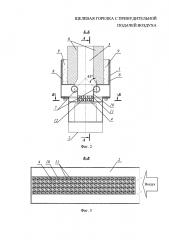

Сущность изобретения поясняется чертежами, где:

- на Фиг. 1 схематично представлена щелевая горелка в продольном разрезе А-А, где 1 - щелевой и 2 - воздухораспределительный короба, 3 - щелевой канал, 4 - воздухораспределительная решетка, 5 - дутьевой вентилятор, 6 - монолитные плиты из огнеупорного материала, 7 - двухтрубный коллектор, 8 - асбокартонные листы, 9 - жаростойкий теплоизоляционный материал; 11 - гнезда для интенсификаторов; 12 - интенсификаторы турбулентного движения потока воздуха.

- на Фиг. 2 схематично изображен поперечный разрез Б-Б щелевой горелки, где 10 - пластины;

- на Фиг. 3 схематично изображен продольный разрез В-В щелевого канала 3 горелки в плане.

Щелевая горелка с принудительной подачей воздуха содержит щелевой короб 1, воздухораспределительный короб 2, выход которого снабжен фланцевым соединением, посредством которого через уплотнительную прокладку болтами воздухораспределительный короб 2 можно отсоединять от щелевого короба 1 для удобства технического обслуживания воздухораспределительной системы горелки. На выходе воздухораспределительного короба 2 установлена вставленная между двумя пластинами 10, выполненными, например, из листовой стали, стальная воздухораспределительная решетка 4 с размещенными в коридорном порядке с одинаковыми поперечными и продольными шагами гнездами 11, оснащенными интенсификаторами 12 турбулентного движения воздушного потока, выполненными из обычной листовой стали толщиной предпочтительно 1 мм. Расстояние между пластинами 10 равно ширине щелевого канала 3. Благодаря образованному воздухоподводящему каналу с установленной в его основании воздухораспределительной решеткой 4 выравнивается статическое давление, воздействующее на единицу площади основания воздухораспределительной решетки 4, за счет поддержания постоянной скорости движения воздуха в любом поперечном сечении по длине воздухораспределительного короба 2 и установки воздухораспределительной решетки 4 с интенсификаторами 12 турбулентного движения потока воздуха, обладающей высоким местным аэродинамическим сопротивлением вследствие резкого (внезапного) изменения площади проходного сечения каналов, площадь которых в 0,4÷0,7 раз выше площади сечения выхода воздухораспределительного короба 2. Щелевой канал 3 горелки образован монолитными огнеупорными плитами 6, вставленными в щелевой короб 1, что позволяет надежно зафиксировать и поддерживать неизменными геометрические параметры щелевого канала 3 горелки на всем протяжении времени ее эксплуатации. Щелевой короб 1 служит рамой, фиксирующей положение огнеупорных плит 6 в строго определенном проектом положении. Огнеупорные плиты 6 могут быть изготовлены путем заливки раствора огнеупорного бетона в формы, что обеспечивает их геометрическую точность или выточены на фрезерном станке из заготовок, выполненных из огнеупорных материалов базальтовых пород. К воздухораспределительному коробу 2 подсоединен низконапорный дутьевой вентилятор 5, обеспечивающий подачу воздуха в горелку с коэффициентом избытка 1,05÷1,1. Отношение общей площади живого сечения отверстий воздухораспределительной решетки 4 к площади выхода воздухораспределительного короба 2 составляет 0,4÷0,7.

Общую площадь проходного сечения воздухораспределительной решетки 4 с интенсификаторами 12 турбулентного движения потока воздуха рассчитывают в зависимости от площади живого сечения выхода воздухораспределительного короба 2.

Например, воздухораспределительная решетка 4 с интенсификаторами турбулентного движения потока воздуха 12, установленная на выходе воздухораспределительного короба 2, имеет толщину 22 мм и в основании снабжена перфорированными отверстиями диаметром 8 мм, размещенными с одинаковым поперечным и продольным шагом 15 мм в коридорном порядке. Отверстия решетки 4 с верхней части рассверлены до диаметра 13 мм на глубину 20 мм с одинаковым поперечным и продольным шагом 15 мм в коридорном порядке, образуя тем самым гнезда глубиной 20 мм, куда вставляют интенсификаторы 12 турбулентного движения потока. Интенсификаторы 12 воздухораспределительной решетки 4 представляют собой пластинки шириной 13 мм, нарезанные из листовой стали толщиной 1 мм и свернутые в спираль вокруг их центральной продольной осевой с шагом скрутки 40 мм. Решетка 4 с интенсификаторами 12, обладающая высоким аэродинамическим сопротивлением и создающая локальную равномерно распределенную крутку потока, создавая равномерно распределенные обеспечивающие подвижность потока в плоскости проходного сечения щелевого канала 3 горелки микровихри, позволит выровнять скорости движения воздуха по сечению щелевого канала 3, обеспечивая тем самым более равномерное его распределение, необходимое для качественной работы горелки. Благодаря наличию развитой системы турбулентных вихрей процесс смешения газа и воздуха происходит более интенсивно и равномерно по длине щелевого канала 3, что способствует снижению высоты факела.

Двухтрубный коллектор 7 с огневыми отверстиями размещен под основанием щелевого канала 3, таким образом, чтобы расстояние между наружными стенками перфорированных труб равнялось ширине щелевого канала 3. Это позволит избежать воздействия излучения факела, падающего на поверхность труб коллектора 7, в процессе работы горелки, предохраняя их от перегрева и последующей возможной температурной деформации. Огневые отверстия обеих перфорированных труб по отношению к поперечному потоку воздуха повернуты под углом 45°, при этом ряд газовыпускных отверстий одной трубы коллектора смещен относительно ряда газовыпускных отверстий другой трубы на полшага (20 мм), напоминая в плане шахматный порядок.

Для увеличения термического сопротивления стенки щелевого короба 1 могут быть дополнительно снабжены асбокартонными листами 8 и жаростойким теплоизоляционным материалом 9, например, минеральной ватой.

Принцип работы щелевой горелки с принудительной подачей воздуха заключается в следующем.

Подаваемый дутьевым вентилятором 5 расход воздуха в воздухораспределительный короб 2 равномерно распределяется на выходе последнего, проходя через отверстия воздухораспределительной решетки 4 с интенсификаторами 12 турбулентного движения потока воздуха. Затем струи воздуха, получив момент крутки, попадают в щелевой канал 3 горелки. Одновременно подают газ в двухтрубный газовый коллектор 7, через огневые отверстия которого равномерно распределенным потоком газ поступает в щелевой канал 3. Попадая в набегающий поперечный поток воздуха, газовые струи начинают размываться, образуя газовоздушную смесь. На некотором удалении от основания газовых струй, где концентрации газа и окислителя в газовоздушной смеси достигают верхнего предела воспламенения, начинаются процессы горения. При горении в щелевом канале 3 образуется общий факел, имеющий развитую излучающую поверхность.

Огнеупорные монолитные плиты 6, образующие щелевой канал 3, раскаляясь до температуры 1000÷1200°С, способствуют надежной стабилизации факела.

Преимуществами конструкции заявляемой щелевой горелки являются невысокий выброс оксидов азота 90÷120 мг/м3, высокое качество сжигания газа при коэффициенте избытка воздуха 1,08÷1,1; сокращение неравномерности высоты факела по длине щелевого канала; снижение высоты факела; увеличение надежности работы щелевой камеры за счет применения монолитных огнеупорных монолитных плит, устранение деформации коллекторов горелки вследствие их перегрева, а также зарастания в процессе эксплуатации горелки огневых отверстий продуктами высокотемпературного пирогенетического разложения углеводородов топлива без доступа воздуха (крекинга газа) при контакте с раскаленными поверхностями стенок газовыпускных отверстий коллектора. Кроме этого, возможно оснащение щелевой горелки комплексной автоматикой регулирования процесса горения и безопасности ее эксплуатации.

Таким образом, заявляемая конструкция щелевой горелки позволяет улучшить равномерность движения воздуха, повышая автомодельность процессов смесеобразования по длине щелевого канала, повысить качество сжигания газа, снизить коэффициент избытка воздуха до 1,08÷1,1, уменьшить удельный расход топлива, а также повысить безопасность работы и КПД тепловой установки.

Щелевая горелка с принудительной подачей воздуха, содержащая воздухораспределительный короб с воздухоподводящим каналом, соединенный с дутьевым вентилятором, щелевой канал, образованный блоками из огнеупорного материала и соединенный с воздухоподводящим каналом, направляющие стенки, установленные в воздухоподводящем канале, двухтрубный коллектор, расположенный в воздухоподводящем канале под блоками из огнеупорных материалов, каждая трубка которого содержит один ряд газовыпускных отверстий, каждый из которых повернут под углом 45° по отношению к поперечному потоку воздуха, отличающаяся тем, что дополнительно снабжена щелевым коробом, выполненным с параллельными направляющими стенками, облицованными внутри монолитными плитами из огнеупорного материала, и соединенным с выходом воздухораспределительного короба с помощью фланцевого соединения, на выходе последнего установлена воздухораспределительная решетка с размещенными в коридорном порядке с одинаковыми поперечными и продольными шагами гнездами, оснащенными интенсификаторами турбулентного движения воздушного потока, вставленная между двумя пластинами, расстояние между которыми равно ширине щелевого канала, причем площадь живого сечения проходных каналов воздухораспределительной решетки больше площади сечения выхода воздухораспределительного короба в 0,4÷0,7 раз.