Материал на основе титана или материал на основе титанового сплава, обладающий поверхностной электрической проводимостью, а также способы его изготовления, и сепаратор топливного элемента, топливный элемент с его использованием

Иллюстрации

Показать всеГруппа изобретений относится к материалу на основе титана или к материалу на основе титанового сплава, поверхность которого обладает электрической проводимостью и превосходной устойчивостью к коррозии. Материал на основе титана или материал на основе титанового сплава, в котором в составе оксидной пленки, сформированной на поверхности титана или титанового сплава, композиционное отношение для TiO(ITiO/(ITi+ITiO))×100, определяемое из максимумов интенсивности пиков на картине рентгеновской дифракции для TiO (ITiO) и максимумов интенсивности пиков на картине рентгеновской дифракции для металлического титана (ITi) для рентгеновской дифракции, измеряемой при величине угла падения излучения к поверхности, составляющей 0,3°, составляет 0,5% или более. Имеются также способ производства материала на основе титана, сепаратор топливного элемента и топливный элемент на основе полимерного электролита. Группа изобретений позволяет производить материал на основе титана или материал на основе титанового сплава, характеризующийся превосходной электрической проводимостью в контакте с углеродом и превосходной долговечностью. 4 н. и 3 з.п. ф-лы, 5 ил., 4 табл., 1 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение представляет собой изобретение, относящееся к материалу на основе титана или к материалу на основе титанового сплава, поверхность которого обладает электрической проводимостью и превосходной устойчивостью к коррозии, и которые в особенности удовлетворяют требованиям, предъявляемым к материалам на основе титана или материалам на основе титанового сплава, используемым для изготовления обладающих низким сопротивлением в контакте сепараторов топливного элемента на основе полимерного электролита, используемых для автомобилей, работающих за счет электрической энергии в качестве источника привода, генерирующих электрическую энергию систем и т.д., то есть относящееся к материалу на основе титана или к материалу на основе титанового сплава для использования в составе сепаратора топливного элемента, характеризующемуся превосходной электрической проводимостью в контакте с углеродом и превосходной долговечностью, а также относящееся к способам его изготовления, а также относящееся к способам изготовления сепаратора топливного элемента и топливного элемента с использованием подобного. Ниже в рамках настоящего изобретения, приводится описание с использованием сепаратора топливного элемента в качестве примера.

Уровень техники, предшествующий изобретению

На сегодняшний день, развитие топливных элементов на основе полимерного электролита, таких как топливные элементы для автомобилей, быстро прогрессирует. Топливный элемент на основе полимерного электролита представляет собой топливный элемент, в котором используются водород и кислород, и пленка органического вещества, обладающая селективным по отношению к ионам водорода типом проницаемости (также прогрессирует развитие композиций с участием неорганического вещества), используемая в качестве электролита. В качестве водорода источника топлива используют газообразный водород, получаемый посредством риформинга спиртов и т.д., а также используют чистый водород.

Тем не менее, в составе конструкции существующих систем топливных элементов цена за единицу компонентов и отдельных частей высока, и значительное снижение расходов на компоненты и отдельные части имеет важное значение для их практического применения в потребительских товарах. В плане практического применения в автомобильной промышленности является желательным не только снижение стоимости, но также компактификация укладки, которая образует основу топливного элемента.

Топливный элемент на основе полимерного электролита имеет структуру, в которой сепараторы обжимают обе стороны блока, называемого сборкой мембранного электрода (в дальнейшем упоминаемого в качестве «СМЭ»), в которой интегрированы пленка полимерного электролита, электрод и газодиффузионный слой, и данная структура укладывается в несколько слоев с образованием укладки.

Необходимыми свойствами, которыми должен обладать сепаратор, являются наличие электрической проводимости, изоляционные свойства обоих электродов по отношению к газообразному кислороду и газообразному водороду, низкое сопротивление перехода в контакте с СМЭ, хорошая долговечность в составе среды топливного элемента и т.д. При этом, газодиффузионный слой (ГДС) в составе СМЭ, как правило, изготовляют из углеродной бумаги, в которой содержатся интегрированные углеродные волокна, и, следовательно, является желательным, чтобы сепаратор характеризовался хорошей электрической проводимостью в контакте с углеродом.

Нержавеющая сталь, материал на основе титана и т.д., используемые в качестве материала для изготовления сепараторов, как правило, характеризуются низкой электрической проводимостью в контакте с углеродом в том состоянии, у котором они присутствуют, и, как следствие, выдвинуто большое количество предложений, направленных на улучшение электрической проводимости в контакте с углеродом. Наличие пассивной пленки, характеризующейся низкой электрической проводимостью, является препятствием для повышения электрической проводимости в контакте с углеродом. Несмотря на то, что данная проблема может быть решена за счет пожертвования долговечностью, внутренняя часть топливного элемента становится агрессивной коррозионной средой, и, следовательно, для использования в составе сепаратора является необходимой очень высокая долговечность.

Таким образом, в реальности разработка удовлетворяющего требованиям материала на основе металла для использования в составе сепаратора является крайне затруднительной. До настоящего момента углеродный сепаратор является основным среди используемых, но в случае введения в практическое применение металлического сепаратора непосредственно топливный элемент может быть компактифицирован и при этом можно гарантировать, что во время производственного процесса в топливных элементах не происходит образования трещин; таким образом, металлизация сепаратора имеет важное значение для их массового производства и распространения.

На этом фоне, например, в Патентной Литературе 1 приводится описание технологии, в которой используется особая нержавеющая сталь, в которой соединение, обладающее электрической проводимостью, осаждают на стальном материале, с точки зрения придания тонкости, снижения веса и т.д., и, таким образом, становится возможным значительное снижение сопротивления перехода в контакте нержавеющей стали.

Также, исследуется возможность использования титана, который обладает хорошей долговечностью, для использования в составе сепаратора. Также, в случае титана, сопротивление перехода в контакте с СМЭ является высоким по причине наличия пассивной пленки на внешней поверхности титана, так же, как и в случае с нержавеющей сталью. Так, например, в Патентной Литературе 2 приводится описание технологии, в рамках которой включения на основе TiB диспергируют в титане в целях снижения сопротивления перехода в контакте с СМЭ.

В патентной литературе 3 приводится описание сплава титана для использования в составе сепаратора, изготовляемого из сплава титана, в составе которого содержится Та в количестве в интервале 0,5 - 15% масс., и количество содержащихся Fe и О ограничивают по мере необходимости, и в составе которого средняя концентрация азота в области, проходящей в глубину от внешней поверхности на 0,5 мкм, составляет 6 атомных % или более и нитрид тантала и нитрид титана присутствуют в данной области.

В Патентной Литературе 3 также приводится описание способа изготовления сплава титана для использования в составе сепаратора, в рамках которого осуществляют нагрев в температурном интервале 600-1000°С в течение 3-х секунд или более в атмосфере азота.

В Патентной Литературе 4, 5 и 6 приводится описание технологий, в рамках которых электрически проводящее вещество вдавливают в часть наружного слоя способом струйной обработки или способом роликовой обработки в процессе производства металлического сепаратора, изготовляемого из титана или нержавеющей стали. В рамках данной технологии, достигаются как электрическая проводимость в контакте с углеродом, так и долговечность за счет наличия поверхностной тонкой структуры, в которую электрически проводящее вещество помещают таким образом, что таковое пронизывает пассивную пленку на поверхности металла.

В Патентной Литературе 7 приводится описание способа изготовления сепаратора топливного элемента, в рамках которого примеси, включающие в себя карбид титана или нитрид титана, формирующиеся на поверхности титана, переводят в оксидную форму путем анодного окисления, и затем выполняют обработку плакированием. Карбид титана или нитрид титана, формирующиеся на поверхности титана, растворяют под действием окружающей коррозионной среды и подвергают повторному осаждению в виде оксида, который ингибирует электрическую проводимость в контакте и приводит к снижению электрической проводимости в контакте.

Указываемый выше способ подавляет окисление примесей в процессе производства электрической энергии (в процессе эксплуатации) и, таким образом, повышает долговечность. Тем не менее, дорогостоящая плакирующая пленка является незаменимой для целей обеспечения электрической проводимости и долговечности.

В Патентной Литературе 8 приводится описание технологии, в рамках которой сплав на основе титана, получаемый легированием элементом из группы 3 периодической таблицы, используют в качестве основного материала, порошок BN наносят на поверхность основного материала, и обработку нагреванием выполняют с образованием слоя оксидной пленки с образованием антикоррозийной электрически проводящей пленки.

Данная технология повышает электрическую проводимость посредством допирования примесного атома в положение атома титана в кристаллической решетке оксидной пленки, которая формирует пассивную пленку на титановом сплаве.

В Патентной Литературе 9 и 10 приводится описание технологий, в рамках которых сепаратор топливного элемента, изготовляемый из титана, подвергают прокатной обработке, используют углеродсодержащее масло для смазки поверхности валков для проведения прокатки в целях формирования измененного слоя, содержащего в своем составе карбид титана на наружном слое и в целях формирования на нем углеродной пленки с высокой плотностью пленки, а также характеризующейся электрической проводимостью и долговечностью.

В рамках этих технологий, не смотря на то, что повышается электрическая проводимость в контакте с углеродной бумагой, поддерживается долговечность за счет наличия углеродной пленки и, следовательно, является необходимым формирование плотной углеродной пленки. Поскольку сопротивление перехода в контакте довольно высоко на границе раздела фаз между углеродом и титаном, карбид титана, повышающий электрическую проводимость, помещают между ними. Тем не менее, в случае наличия дефектов в углеродной пленке, коррозия измененного слоя (содержащего в своем составе карбид титана) и основного материала не может быть предотвращена, и может быть получен продукт коррозии, который ингибирует электрическую проводимость в контакте.

В Патентной Литературе 11, 12, 13, 14, и 15 приводится описание титана и сепараторов топливных элементов, изготовляемых из титана, которые включают в себя в качестве основной структуры углеродный слой/промежуточный слой из карбида титана/материал на основе титана, структура которого схожа со структурой, описание которой приводится в Патентной Литературе 9. Не смотря на то, что производственная схема формирования вначале углеродного слоя, а затем формирования промежуточного слоя из карбида титана отличается от производственной схемы, описание которой приводится в Патентной Литературе 9, при этом механизм повышения долговечности за счет присутствия углеродного слоя является аналогичным.

В Патентной Литературе 16 приводится описание технологии, в рамках которой в целях массового производства на поверхность наносят графитовый порошок, и проводят прокатку и отжиг. Данной технологией достигается функционал стандартного углеродного сепаратора путем формирования углеродного слоя и промежуточного слоя из карбида титана на поверхности основного материала на основе титана, свободной от трещин.

Тем не менее, промежуточный слой, выполненный из карбида титана не обладает долговечностью; следовательно, если в углеродном слое присутствует дефект, коррозия промежуточного слоя, выполненного из карбида титана и основного материала не может быть предотвращена и существует проблема в том, что в структуре поверхности может иметь место образование продукта коррозии, который ингибирует электрическую проводимость в контакте.

Для данной реальной ситуации в Патентной Литературе 17 приводится описание технологии, в рамках которой карбид титана или нитрид титана в качестве электропроводного вещества помещают на поверхность титана и эти электрически проводящие вещества, а также титан покрывают оксидом титана, характеризующимся пассивирующим действием. Несмотря на то, что данная технология обеспечивает электрическую проводимость в контакте, а также повышает долговечность, что дополнительно удлиняет срок службы топливных элементов, является необходимым дальнейшее повышение устойчивости к деградации под действием окружающей среды слоя титановой оксидной пленки, которая покрывает электрически проводящее вещество.

Таким образом, заявителем в Патентной Литературе 18 предлагается титан или материал на основе титанового сплава для использования в составе сепаратора топливного элемента, у которого повышается долговечность путем пассивации слоя титановой оксидной пленки, при которой выполняется ее погружение в водный раствор содержащей окисляющий агент в качестве основы, такой как азотная кислота или хромовая кислота, в котором частицы соединения титана, содержащего углерод или азот, которые представляют собой прецизионные электрически проводящие объекты, диспергируют в слое оксидной пленки на поверхности титана или на поверхности материала на основе титанового сплава, и, таким образом увеличивается электрическая проводимость в контакте с углеродом.

Настоящим заявителем предлагается в Патентной Литературе 19 использование карбида, нитрида, карбонитрида или борида тантала, титана, ванадия, циркония или хрома в качестве прецизионных электропроводящих объектов и выполнение стабилизационной обработки после проведения пассивирующей обработки в водных растворах.

При стабилизационной обработке используется водный раствор, содержащий в своем составе рисовую муку, пшеничную муку, картофельный крахмал, кукурузную муку, соевую муку, ингибитор точечной коррозии, или тому подобные агенты, которые представляют собой формируемые естественным путем вещества или синтезируемые искусственным путем вещества, содержащие в своем составе одно или более из соединений на основе амина, соединений на основе аминокарбоновых кислот, фосфолипидов, крахмала, ионов кальция и полиэтиленгликоля.

Приводится описание внутренней среды топливного элемента на основе полимерного электролита и условий оценки их моделирования.

В Патентной Литературе 20, 21, 22, 23 и 24 приводится описание того факта, что выделяется незначительное количество фтора и производится фтористоводородная среда при использовании электролита, выполненного из полимера на основе фтора, для получения электролитной пленки. Предполагается, что не наблюдается выделения фтора из электролитной пленки при использовании углеводородного полимера.

В Патентной Литературе 24 приводится описание того факта, что рН отработанной жидкости экспериментальным путем доводят до значения, составляющего приблизительно 3. В патентной Литературе 10 проводят потенциостатическое испытание на коррозионную устойчивость, в рамках которого прикладывают электрический потенциал величиной 1 В в водном растворе серной кислоты при значении рН 4 и температуре 50°С, а также в Патентной Литературе 11, 12, 13 и 14 проводят испытание по оценке долговечности, в рамках которого прикладывают электрический потенциал величиной 0,6 В в водном растворе серной кислоты при значении рН, составляющего приблизительно 2, и при температуре 80°С.

В Патентной Литературе 25 приводится описание рабочей температуры, составляющей в интервале 80-100°С. В Патентной Литературе 21 и 24, используют температуру 80°С как условие оценки. Исходя из вышеизложенного легко предположить, что условиями оценки для моделирования топливного элемента на основе полимерного электролита являются (1) водный раствор при значении рН, составляющего в интервале 2-4, в котором фтор растворяется в присутствии полимерного электролита в составе электролитной пленки, (2 ) температура, составляющая в интервале 50-100°С, и (3) изменение напряжения ячейки, составляющее в интервале 0-1 (напряжение составляет 0 до начала выработки электрической энергии).

С другой стороны, с точки зрения устойчивости титана к действию окружающей среды известно, что титан растворяется в водном растворе фтористого водорода (плавиковая кислота). В Непатентной Литературе 1 приводится описание того факта, что изменение цвета титана происходит в случае добавления фтора в количестве, составляющем приблизительно 2 части на миллион, или в количестве, составляющем приблизительно 20 частей на миллион, в водный раствор серной кислоты при значении рН 3.

В Патентной Литературе 26 приводится описание способа, в рамках которого титановый сплав, содержащий в своем составе один или несколько элементов из элементов в составе группы платины (Pd, Pt, Ir, Ru, Rh и Os), Au и Ag, погружают в неокисляющую кислоту с формированием на поверхности слоя, содержащего таковые в общем количестве, составляющем в интервале 40-100 атомных %. В Патентной Литературе 27 приводится описание материала на основе титана для использования в составе сепаратора, в котором титановый сплав, содержащий в своем составе в интервале 0,005-0,15% масс. одного или более элементов в составе платиновой группы и содержащий в своем составе в интервале 0,002-0,10% масс. одного или нескольких редкоземельных элементов, протравливают с использованием неокисляющей кислоты в целях концентрирования на поверхности одного или нескольких элементов в составе платиновой группы.

Явление изменения цвета, описание которого приводится в Патентной Литературе 25, представляет собой явление, при котором интерференционные цвета возникают в результате того факта, что титан растворяется и повторно осаждается в виде оксида на поверхности и растет слой оксидной пленки. Поскольку повторно осажденный оксид представляет собой вещество, которое ингибирует электрическую проводимость в контакте в соответствии с приводимым выше описанием, среда, из которой выделяется фтор в топливном элементе, является более агрессивной средой по отношению к титану; таким образом, является необходимым дальнейшее повышение долговечности, что не приводило бы к увеличению сопротивления в контакте.

Список Цитирования

Патентная Литература

Патентная Литература 1: JP 2000-328200A

Патентная Литература 2: JP 2004-273370A

Патентная Литература 3: JP 2007-131947A

Патентная Литература 4: JP 2007-005084A

Патентная Литература 5: JP 2006-140095A

Патентная Литература 6: JP 2007-234244A

Патентная Литература 7: JP 2010-097840A

Патентная Литература 8: JP 2010-129458A

Патентная Литература 9: JP 2010-248570A

Патентная Литература 10: JP 2010-248572A

Патентная Литература 11: JP 2012-028045A

Патентная Литература 12: JP 2012-028046A

Патентная Литература 13: JP 2012-043775A

Патентная Литература 14: JP 2012-043776A

Патентная Литература 15: JP 2012-028047A

Патентная Литература 16: JP 2011-077018A

Патентная Литература 17: WO 2010 / 038544

Патентная Литература 18: WO 2011 / 016465

Патентная Литература 19: Заявка на выдачу патента № 2013-557959

Патентная Литература 20: JP 2005-209399A

Патентная Литература 21: JP 2005-056776A

Патентная Литература 22: JP 2005-038823A

Патентная Литература 23: JP 2010-108673A

Патентная Литература 24: JP 2009-238560A

Патентная Литература 25: JP 2006-156288A

Патентная Литература 26: JP 2006-190643A

Патентная Литература 27: JP 2013-109891A

Непатентная Литература

Непатентная Литература 1: G. Lutjering и J. Albrecht: Ti-2003 Science and Technology, издательство Wiley-VCH Verlag GmbH & Co., Hamburg, 2004, сc. 3117 - 3124,

Сущность изобретения

Техническая проблема

Проблема, которая подлежит решению с помощью настоящего изобретения заключается в повышении электрической проводимости в контакте с углеродом (низкое сопротивление в контакте) и долговечности материала на основе титана или материала на основе титанового сплава, характеризующегося высокой электрической проводимостью в контакте с углеродом, и дальнейшее удлинение срока службы топливного элемента. Долговечность более конкретно (1) представляет собой коррозионную устойчивость по отношению к ионам F (по отношению ко фторид-ионам) и (2) долговечность по отношению к прилагаемому в кислой среде напряжению.

Решение Проблемы

Как правило, в качестве технологии по снижению сопротивления перехода в контакте между титаном, и титановым сплавом, и углеродом основной является технология, в рамках которой поверхность титана и сплава титана покрывают углеродным (электрически проводящее вещество) слоем, технология, в рамках которой карбид, нитрид, карбонитрид и/или борид титана, тантала или т.п. подвергают тонкому диспергированию в слое оксидной пленки на поверхности, или основной является технология, в рамках которой элемент в составе платиновой группы, Au, или Ag концентрируют на поверхности.

Тем не менее, авторами настоящего изобретения проведены обширные исследования по методу решения проблемы, упоминаемой выше, независимо от стандартных технологий. Таким образом, выявлено, что структура поверхности материала на основе титана или материала на основе титанового сплава существенно влияет на их электрическую проводимость в контакте с углеродом и их долговечность.

В результате дальнейших обширных исследований, проводимых авторами настоящего изобретения, авторами настоящего изобретения обнаружено, что, в основном, в отличие от традиционных технологий, в которых используется углеродный слой (электрически проводящее вещество), карбид, нитрид, карбонитрид и/или борид, уже упоминаемые выше, или элементы в составе платиновой группы, Au или Ag, упоминаемая выше проблема может быть решена путем распределения указываемого TiO на наружном слое и образования слоя титановой оксидной пленки на внешней поверхности. Конкретный способ производства реализуют с использованием промежуточного материала, в составе которого гидрид титана в указываемой форме формируется на поверхности титана и сплава титана, и путем проведения обработки нагреванием промежуточного материала в окислительной атмосфере. Авторами настоящего изобретения также обнаружено, что эффект настоящего изобретения проявляется независимо от того, содержится ли на поверхности элемент в составе платиновой группы, Au, или Ag или нет.

Настоящее изобретение разработано на основании выше приводимых открытий, и его краткое изложение является следующим.

Материал на основе титана или материал на основе титанового сплава, в котором

в составе оксидной пленки, сформированной на поверхности титана или сплава титана, композиционное отношение для TiO (ITiO/(ITi+ITiO))×100, определяемое из максимумов интенсивности пиков на картине рентгеновской дифракции для TiO (ITiO) и максимумов интенсивности пиков на картине рентгеновской дифракции для металлического титана (ITi) в рентгеновской дифракции, измеряемой при величине угла падения излучения к поверхности, составляющей 0,3°, составляет 0,5% или более;

Материал на основе титана или материал на основе титанового сплава в соответствии с [1], в котором дифракционный пик TiO обнаруживается на поверхности при рентгеновской дифракции, измеряемой при величине угла падения излучения, составляющей 0,3°, и при условии нахождения максимума интенсивности пиков на картине рентгеновской дифракции титанового гидрида на уровне фона;

Материал на основе титана или материал на основе титанового сплава в соответствии с [1] или [2], в котором каждое из количественного увеличения величины сопротивления перехода в контакте с прежнего уровня до уровня после проведения испытания 1 на деградацию и испытания 2 на деградацию ниже составляет 10 мОм*см2или меньше;

испытание 1 на деградацию: погружение в водный раствор серной кислоты в течение 4 дней при температуре 80°С с доведением уровня рН до значения 3 и при концентрации фторид-ионов, составляющей 20 частей на миллион;

испытание 2 на деградацию: приложение электрического потенциала, составляющего 1,0 В (в сравнении со стандартным водородным электродом) в течение 24 ч в растворе серной кислоты при температуре 80°С и при уровне рН 3.

Материал на основе титана или материал на основе титанового сплава в соответствии с любым из [1] - [3], в котором толщина оксидной пленки составляет в интервале 3-15 нм.

Способ производства материала на основе титана или материала на основе титанового сплава, в котором

промежуточный материал на основе титана или промежуточный материал на основе титанового сплава, в котором композиционное отношение для титанового гидрида ITi-H/(ITi+IT-H)) на поверхности определяют из максимума интенсивности пиков для металлического титана (ITi) и максимума интенсивности пиков для гидрида титана (ITi-H) на картине рентгеновской дифракции, измеряемой при величине угла падения излучения к поверхности, составляющей 0,3°, составляет 55% или более, подвергают обработке нагреванием при температуре не менее 260°С и менее 350°С в окислительной атмосфере для образования оксидной пленки.

Сепаратор топливного элемента, включающий в себя материал на основе титана или материал на основе титанового сплава в соответствии с любым из [1]-[4].

Топливный элемент на основе полимерного электролита, включающий в себя сепаратор топливного элемента в соответствии с [6].

Преимущественные Эффекты Изобретения

В соответствии с настоящим изобретением, становится возможным производить материал на основе титана или материал на основе титанового сплава, характеризующийся превосходной электрической проводимостью в контакте с углеродом и превосходной долговечностью, а также производить сепаратор топливного элемента, характеризующийся превосходной электрической проводимостью в контакте с углеродом и превосходной долговечностью. В случае использования сепаратора топливного элемента, срок службы топливного элемента может быть в значительной степени пролонгирован.

Краткое описание чертежей

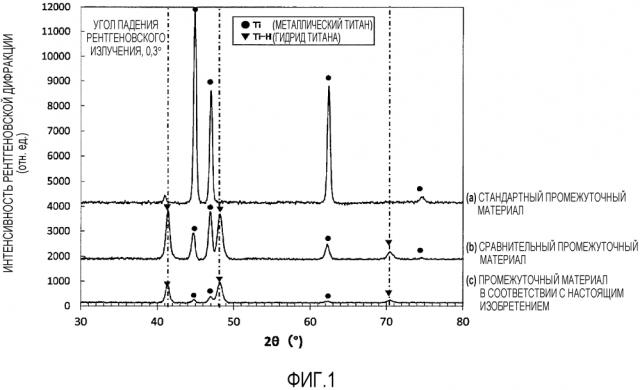

[Фигура 1] На Фигуре 1 представлена диаграмма, показывающая картины рентгеновской дифракции (РСА) поверхности промежуточного материала (промежуточный материал на основе титана или промежуточный материал на основе титанового сплава). Картина (a) представляет собой РСА поверхности стандартного промежуточного материала (поверхность после стандартного травления с помощью нитрогидрофторной кислоты), картина (b) представляет собой РСА поверхности сравнительного промежуточного материала, который подвергнут обработке гидрированием, и картина (c) представляет собой РСА поверхности промежуточного материала в соответствии с настоящим изобретением, который подвергнут обработке гидрированием.

[Фигура 2] На Фигуре 2 представлена диаграмма, показывающая взаимосвязь между значением индекса [ITi-H/(ITi+ITi-H)]×100 (Формула (1)), определяемым по результатам дифракции рентгеновских лучей, измеряемой на поверхности промежуточного материала на основе титана или промежуточного материала на основе титанового сплава, и сопротивлением перехода в контакте с углеродной бумагой после проведения испытания на деградацию после того, как промежуточный материал подвергают обработке нагреванием на воздухе (в окислительной атмосфере), а также взаимосвязь между количественным повышением сопротивления перехода в контакте от уровня до проведения и до уровня после проведения испытания на деградацию. Оба испытания на деградацию 1 и 2, описываемые выше, продемонстрированы на Фигуре.

[Фигура 3] На Фигуре 3 представлена диаграмма, показывающая картины рентгеновской дифракции (РСА) поверхности материала на основе титана или материала на основе титанового сплава. Картины (a) и (b) представляют собой картины РСА поверхности материала в соответствии с настоящим изобретением, который подвергают обработке нагреванием на воздухе, который представляет собой окислительную атмосферу, после проведения обработки гидрированием, и (с) представляет собой картину РСА поверхности промежуточного материала в соответствии с настоящим изобретением в состоянии, в котором обработка гидрированием выполняют перед проведением обработки нагревом.

[Фигура 4] На Фигуре 4 представлена диаграмма, показывающая результаты рентгеновской фотоэлектронной спектроскопии (РФЭС) (фотоэлектронные 2р-спектры Ti) поверхностей двух материалов на основе титана или материала на основе титанового сплава в соответствии с настоящим изобретением. На спектре (a) показаны результаты спектроскопии РФЭС поверхности одного материала на основе титана или материала на основе титанового сплава, и на спектре (b) показаны результаты спектроскопии РФЭС поверхности другого материала на основе титана или материала на основе титанового сплава.

[Фигура 5] На Фигуре 5 представлена диаграмма, отображающая изображение, полученное методом трансмиссионной электронной микроскопии, поперечного сечения участка непосредственно под поверхностью материала на основе титана или под поверхностью материала на основе титанового сплава в соответствии с настоящим изобретением.

Описание вариантов осуществления настоящего изобретения

Материал на основе титана или материал на основе титанового сплава в соответствии с настоящим изобретением характеризуется особенностью слоя оксидной пленки, образованной на поверхности титана или сплава титана; в составе оксидной пленки композиционное отношение TiO (ITiO/(ITi+ITiO)), определяемое на основании максимума интенсивности пиков на картине рентгеновской дифракции для TiO (ITiO) и на основании максимума интенсивности пиков на картине рентгеновской дифракции для металлического титана (ITi), составляет 0,5% или более. По причине такого композиционного отношения слой оксидной пленки позволяет формировать пленку, характеризующуюся стабильной электрической проводимостью.

В качестве примера конкретного способа изготовления материала на основе титана или материала на основе титанового сплава в соответствии с настоящим изобретением, титан или материал на основе титанового сплава, характеризующийся поверхностной структурой, в которой композиционное отношение для гидрида титана (ITi-H/(ITi+IT-H)) на поверхности соответствует Формуле (1), приводимой ниже, используются в качестве промежуточного материала на основе титана или в качестве промежуточного материала на основе титанового сплава до формирования слоя оксидной пленки (в дальнейшем иногда упоминаемого в качестве просто «промежуточного материала»).

[ITi-H/(ITi + ITi-H)]×100≥55% (1)

ITi-H: представляет собой максимум интенсивности пиков на картине рентгеновской дифракции для гидрида титана (TiH, TiH1. 5, TiH2 или тому подобных)

ITi: представляет собой максимум интенсивности пиков на картине рентгеновской дифракции для металлического Ti.

Соотношение ITi-H/(ITi+ITi-H) представляет собой индекс, который указывает на композиционное отношение между металлическим титаном и гидридом титана на поверхности промежуточного материала на основе титана или промежуточного материала на основе титанового сплава, и при этом большее значение индекса относится к конфигурации фазы, содержащей в своем составе большее количество гидрида титана. Следовательно, он ограничивается содержанием 55% или более в формуле (1), приводимой выше. Значение индекса, предпочтительно, составляет 60% или более. При изготовления материала на основе титана или материала на основе титанового сплава в соответствии с настоящим изобретением с использованием промежуточного материала на основе титана или промежуточного материал на основе титанового сплава, в котором композиционное отношение для гидрида [ITi-H/(ITi+ITi-H)]×100 на поверхности составляет 60% или более, каждое из значений количественного увеличения сопротивления перехода в контакте от уровня до проведения и до уровня после проведения испытания 1 на деградацию и проведения испытания 2 на деградацию, описываемое ниже, составляет 4 мОм*см2 или меньше.

В контексте настоящего изобретения, дифракции рентгеновских лучей является методом, в основу которого положено использование падение рентгеновского излучения под наклоном, при котором угол падения рентгеновского излучения, фиксируется на малых углах, например, на уровне 0,3° по отношению к поверхности промежуточного материала на основе титана или промежуточного материала на основе титанового сплава, и представляет собой метод измерения, который идентифицирует структуру непосредственно под поверхностью.

Способ формирования гидрида титана на внешнем слое промежуточного материала на основе титана или промежуточного материала на основе титанового сплава (здесь и в дальнейшем иногда упоминаемого в качестве «обработки с формированием гидридов») не обладает особыми ограничениями; например, приводятся (х) способ, в котором титан или материал на основе титанового сплава погружают в соляную кислоту или серную кислоту, которая представляет собой неокислительную кислоту, (у) способ, в котором титан или материал на основе титанового сплава подвергают действию катодного электролиза, и (z) способ, в котором титан или материал на основе титанового сплава подвергают обработке нагреванием в содержащей водород атмосфере. Указываемый гидрид титана может быть сформирован на внешнем слое титана или сплава титана в соответствии с любым из данных способов.

Далее, в случае материала на основе титана или материала на основе титанового сплава в соответствии с настоящим изобретением (далее иногда упоминаемого в качестве «материала в соответствии с настоящим изобретением»), является предпочтительным для целей определения дифракционного пика TiO при рентгеновской дифракции, измеряемой при величине угла падения, составляющей 0,3°, получаемой поверхности, а также для целей нахождения дифракции гидрида титана на уровне фона, когда промежуточный материал, содержащий в своем составе указываемый гидрид титана в наружном слое, подвергают обработке нагреванием в окислительной атмосфере.

За счет проведения обработке нагреванием упоминаемого выше промежуточного материала в окислительной атмосфере гидрид титана окисляется с образованием TiO (оксидная пленка), и композиционное отношение для TiO (ITiO/(ITi+ITiO)) на поверхности удовлетворяет Формуле (2) ниже.

[ITiO/(ITi+ITiO)]×100≥0,5% (2)

ITi-H: представляет собой максимум интенсивности пиков на картине рентгеновской дифракции для TiO

ITi: представляет собой максимум интенсивности пиков на картине рентгеновской дифракции для металлического Ti

Соотношение [ITiO/(ITi+ITiO)] представляет собой индекс, который указывает на композиционное отношение между металлическим титаном и TiO на поверхности промежуточного материала на основе титана или промежуточного материала на основе титанового сплава, а также указывает на то, что большее значение индекса обозначает конфигурацию, содержащую в своем составе большее количество TiO. Следовательно, он ограничивается величиной 0,5% или более в Формуле (2), приводимой выше. Его значение, предпочтительно, составляет 2% или более.

В контексте настоящего изобретения, дифракция рентгеновского излучения осуществляется падением излучения под наклоном, при котором угол падения рентгеновского излучения, фиксируется на малых углах, например, на уровне 0,3° по отношению к поверхности материала на основе титана или материала на основе титанового сплава. С использованием падения излучения под наклоном может быть идентифицирована структура непосредственно под поверхностью.

В случае проведения рентгеновской фотоэлектронной спектроскопии поверхности материала на основе титана или материала на основе титанового сплава обнаруживается пик в 2р-спектре для Ti в положении энергии связывания TiO2, который представляет собой оксид титана, то есть приблизительно при 459,2 эВ может быть подтверждено образование титановой оксидной пленки на внешней поверхности. Толщина титановой оксидной пленки, предпочтительно, составляет в интервале 3-15 нм, а толщина титановой оксидной пленки может быть измерена, например, с помощью наблюдения поперечного сечения участка непосредственно под поверхностью с помощью просвечивающего электронного микроскопа.

В качестве при