Однослойный контейнер с защитой от света и способ его получения

Иллюстрации

Показать всеИзобретение относится к однослойному пластиковому контейнеру, такому как, например, однослойная пластиковая бутыль. Контейнер содержит матрицу на основе термопластов и по меньшей мере два неорганических наполнителя со светозащитной функцией, диспергированных в матрице. Матрица образована по меньшей мере одним полукристаллическим полимером и одним аморфным полимером. В качестве поликристаллического полимера матрица содержит полиэтилентерефталат (РЕТ), а в качестве аморфного полимера – ударопрочный полистирол (HIPS). Отношение массы РЕТ к массе HIPS составляет от 10 до 50. Неорганические наполнители содержат диоксид титана (TiO2) и алюминий (Al). Отношение массы TiO2 к массе Al составляет от 50 до 150. При этом конечный состав контейнера получается в результате смешивания РЕТ с концентрированной добавкой, содержащей HIPS и неорганические светозащитные наполнители. Обеспечивается высокий уровень защиты от света во всей видимой области спектра у легкого по массе контейнера. 2 н. и 8 з.п. ф-лы, 10 ил., 6 табл., 7 пр.

Реферат

Настоящее изобретение относится к однослойному пластиковому контейнеру, такому как, например, однослойная пластиковая бутыль, имеющему неорганические светозащитные наполнители, которые обеспечивают очень высокий уровень защиты от света, даже фактически полную защиту во всей видимой области спектра у очень легкого по массе контейнера. Структура контейнера на основе пластмассы содержит по меньшей мере два термопластичных полимера разной природы, которые дополняют друг друга в своей функции структурного образования контейнера, и светозащитные неорганические наполнители содержат по меньшей мере два неорганических вещества разной природы, которые дополняют друг друга в своей светозащитной функции.

Отличительное качество данного контейнера, по сравнению с другими контейнерами, предназначенными для аналогичных целей, заключается в том, что благодаря определенному строению пластмассовой структуры и эффективной комбинации неорганических защитных наполнителей (ниже в данном документе - наполнителей) возможно достижение универсальной защиты от света, даже фактически полной защиты, у очень легких однослойных контейнеров без необходимости прибегать к сложным и дорогостоящим многослойным структурам, обычно используемым, когда целью является достижение уровней защиты, близкой к абсолютной, и все это при использовании традиционного оборудования и способов получения. Строения пластмассовой структуры и комбинации наполнителей, включенных в контейнер, достигают посредством контролируемого добавления к основной полукристаллической термопластической основе, в особенности полиэтилентерефталату (ниже в данном документе - PET), концентрированной добавки (ниже в данном документе - добавки), содержащей наполнители и аморфный пластик, отличный от PET, в котором наполнители предварительно диспергированы, так что аморфный пластик, содержащийся в добавке, имеет следующие характеристики: его температура стеклования (Tg) выше, чем Tg PET (Tg PET равна 80°С) (Tg аморфного основания концентрата менее 80°С); он является лишь слабогигроскопичным (максимальное поглощение водыменее 0,1 масс. % при насыщении), он не имеет конкретной температуры плавления (нет Tm) и он представляет собой привитый полимер, в особенности ударопрочный полистирол (ниже в данном документе - HIPS).

Область техники

В области контейнеров с защитой от света, получаемых посредством включения в PET неорганических защитных наполнителей, настоящее изобретение относится к однослойному пластиковому контейнеру с защитой от света, где способ включения светозащитных наполнителей осуществляют путем добавления к основной пластмассовой основе, в нашем случае PET, концентрированной добавки, содержащей полимерную основу HIPS, в которой предварительно были диспергированы неорганические защитные наполнители, содержащие TiO2 и Al.

Другие пластиковые контейнеры, связанные с контейнером, представленным в данном изобретении, сконструированные для защиты их содержимого от светового излучения, такие как контейнеры, предназначенные для того, чтобы вмещать молоко УВТ (ультравысокотемпературной обработки) с длительным сроком хранения (более чем четыре месяца), доступны в различных пластмассах с различными типами структур, например: трехслойный полиэтилен, трехслойный PET, двухслойный PET или однослойный PET. Однако на практике не существует известных, заслуживающих внимания ссылок на однослойные контейнеры, в которых достигалась бы полная защита, и обычно для достижения таких уровней защиты используют структуры из более чем одного слоя.

Традиционно пластиковые контейнеры, включающие защиту от света, имеют поверхность белого цвета вследствие того, что одним из наиболее широко распространенных применений для таких контейнеров является бутилирование молока с длительным сроком хранения (например, молока УВТ) и/или продуктов из молока УВТ. Известны решения, в которых TiO2, белый пигмент с высокой маскирующей способностью, объединяют со светопоглотителями, которые эффективно усиливают защиту, обеспеченную TiO2, однако данные светопоглотители обязательно затемняют поверхность контейнеров, придавая непривлекательный и нежелательный сероватый цвет, что означает, что концентрации, которые могут быть использованы в контейнерах, и, следовательно, порог их эффективности, ограничены. В случае настоящего изобретения, где целью является достижение практически полной защиты в однослойных контейнерах, требуемые большие количества поглотителя могут влиять на коммерческую целесообразность вследствие эффекта неприемлемого конечного серого цвета. Для того чтобы избежать данное обстоятельство, и для повышения концентрации адъюванта TiO2 в защитной функции, использовали Al, так как эффективность его защиты основана на отражающем эффекте, а не на поглощении света; это означает, что поверхность контейнера не «поглощает» свет, а скорее, что она его отражает, что приводит к получению поверхности с большей светлотой, и, следовательно, доля Al, которую можно использовать, больше, чем доля традиционных поглотителей, что обеспечивает варианты очень высокой защиты без неблагоприятных изменений цвета контейнеров. Не существует известных контейнеров коммерческого назначения, похожих на контейнеры, описанные в настоящем изобретении, чьи поверхности имеют уровень светлоты цвета L* (измерение белого по шкале от 0 до 100, где 0 представляет собой черный, а 100 - абсолютно белый) ниже чем 86; авторы изобретения, естественно, ссылаются на цвет без маркировки, конкретных дополнительных красителей или каких-либо других покрытий, которые могут быть добавлены в контейнеры в форме коммерческих или фирменных наименований. Следовательно, выбранной целью являлось достижение на поверхности контейнера уровня светлоты цвета L* выше чем 86 (L* более 86, по шкале "Cie-Lab"), вне зависимости от уровня защиты.

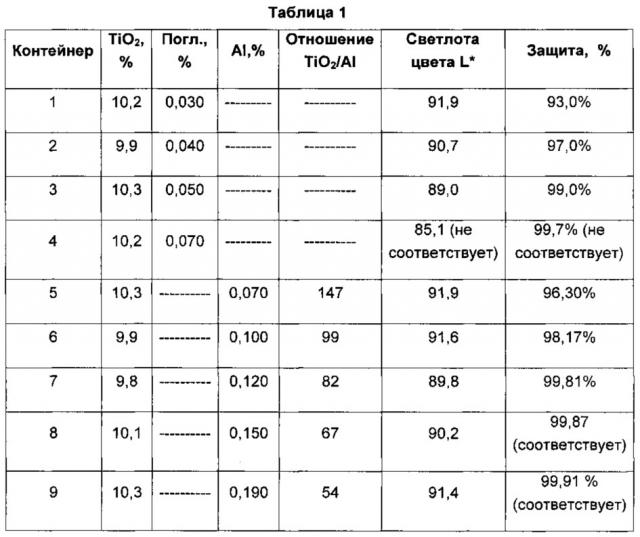

В следующей таблице (Таблица 1), с одной и той же основой TiO2, эффекты традиционного светопоглотителя, оказываемые на защиту и цвет в контейнерах, сравнивают с эффектами Al. С этой целью концентрацию TiO2 поддерживали относительно постоянной на уровне около 10%, и объединяли его с различными концентрациями как светопоглотителя (в данном случае, оксида железа, затемняющего контейнер в меньшей степени, чем сажа или обычный углерод), так и Al.

Защиту в % рассчитывали, используя люксметр Iso-Tech для измерения интенсивности света внутри контейнера (лк), подвергаемого воздействию внешнего света в 2300 лк (очень представительное относительно воздействия, которому контейнеры подвергаются в обычных точках продажи), так что: (защита, %) = ((внешний свет, лк - внутренний свет, лк) / (внешний свет, лк)) × 100.

Цель эксперимента заключается в оценке возможности получения полной защиты в контейнере (99,9%) при поддержании на его поверхности светлоты цвета L* более 86.

Из данных приведенной выше таблицы можно сделать следующие выводы:

- Что традиционные решения для белых однослойных контейнеров с защитой от света, где TiO2 объединяют со светопоглотителями, обеспечивают более темные цвета при повышении уровня защиты из-за эффекта большей доли поглотителя, присутствующего в наполнителях. Вследствие этого на практике нецелесообразно получать белые однослойные контейнеры с содержаниями и/или приемлемыми массами наполнителей, используя упомянутые выше традиционные решения.

- И что комбинация TiO2 и Al, содержащихся в защитных наполнителях по изобретению, является предпочтительной и обеспечивает достижение фактически полной защиты от света в белых однослойных контейнерах.

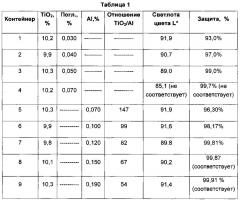

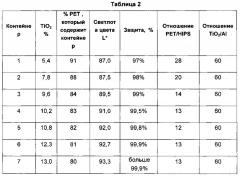

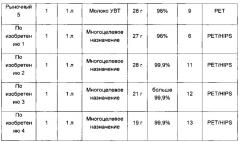

В следующей таблице (Таблица 2) светлоты цвета L* сравнивают с уровнями защиты в нескольких контейнерах (от 1 до 7), все из которых представляют собой однослойные бутыли, сделанные по настоящему изобретению.

На основании результатов, показанных в таблице 2, можно прийти к неожиданному выводу, что в отличие от традиционных решений защитных наполнителей на основе светопоглотителей, применение настоящего изобретения на основе обусловленной отражением защитной способности Al, объединенного с TiO2, позволяет одновременно улучшать светлоту цвета L* и уровень защиты в белых однослойных контейнерах.

Современный уровень техники

Существует много частных случаев бутылей, сделанных из пластмассы, в частности PET, предназначенных для защиты своего содержания от светового излучения, включающих защитные наполнители, в частности TiO2, для достижения желаемой цели. Данные бутыли могут быть как однослойными, так и с несколькими слоями материала, с одним или несколькими защитными наполнителями, диспергированными в одном единственном слое или в различных комбинациях для каждого слоя материала, если бутыль является многослойной. Известные контейнеры данного типа, будь то однослойные или многослойные, обычно состоят из одного типа пластмассы, в котором защитные наполнители диспергированы посредством различных способов, которые здесь будут описаны более подробно, или из смесей материалов, в последнем случае требуется их химическая совместимость. Обычными примерами, которые могут быть найдены на рынке, являются трехслойные контейнеры из полиолефина, обычно полиэтилена (РЕ); трехслойные PET контейнеры; двухслойные PET контейнеры и однослойные PET контейнеры. Несмотря на то, что существуют известные примеры однослойных PET контейнеров коммерческого назначения с высокими уровнями защиты (вплоть до 98%), до настоящего изобретения достижение фактически полной защиты (99,9%защиты) систематически оставалось за многослойными PET или РЕ контейнерами.

Все чаще светочувствительные вещества, такие как молоко, молочные продукты, продукты на основе плодовой мякоти или другие функциональные напитки с природными активными ингредиентами, упаковывают в пластиковые контейнеры, причем PET является одним из полимеров, который завоевывает растущую долю на рынке. Для защиты активных ингредиентов, чувствительных к разрушению под воздействием света, от повреждающего излучения, необходимо включать защитные агенты, которые обычно являются непрозрачными или интенсивно окрашенными для защиты в видимой области спектра (VIS), или агенты, которые являются относительно прозрачными, с избирательным поглощением в ультрафиолетовой (UV (от англ. ultraviolet)) области спектра.

Существует много веществ, чувствительных к разрушению в результате воздействия света с возникающим в связи с этим изменением органолептических и питательных свойств. Среди данных веществ можно упомянуть витамины, аминокислоты, пероксиды или жиры, причем каждое из них является особенно чувствительным к одной или нескольким длинам волн, индивидуальным для каждого вещества и отличающимся друг от друга, так что практически при любой длине волны существуют светочувствительные вещества, как в ультрафиолетовых областях спектра (UVA (ультрафиолет А)) (вплоть до 400 нм), так и видимых областях спектра (VIS) (от 400 до 700 нм), в которых существуют индивидуальные чувствительности: Например:

- Витамин В2 (рибофлавин): индивидуальная чувствительность достигается при длинах волн вплоть до 550 нм. Данный участок видимой области спектра (VIS) является особенно важным в связи с крайне высокой чувствительностью витамина В2 при примерно 550 нм, и его разложение, в случае молока, вызывает серьезные изменения в питательный свойствах, запахе и вкусе (органолептическое изменение, вызванное в молоке в результате разложения рибофлавина, известно как «испорченный воздействием света привкус»).

- Витамин А (ретинол): 410-460 нм.

- Витамин С (аскорбиновая кислота): наиболее агрессивные длины волн находятся ниже 300 нм.

- Аминокислоты.

- Хромофорные соединения различных типов: чувствительности могут находиться как в UVA-области, так и VIS-области, и их разрушение может вызывать изменения во внешнем виде продуктов, которые их содержат.

Включение светозащитных агентов в контейнеры, предназначенные для вмещения веществ, чувствительных к разрушению, вызываемому действием UVA- или VIS-света, является общепринятой практикой в отраслях упаковки и распространения молочных продуктов, фруктовых соков, аптечных препаратов, лекарственных средств и, в целом, продуктов питания или препаратов, которые содержат вещества, являющиеся чувствительными к фотолитическому разложению.

Две спектральные области излучения, являющиеся потенциально агрессивными для светочувствительных веществ, должны различаться следующим образом:

- невидимая область спектра UVA, охватывающая от 200 нм до выше 300 нм (но ниже 400 нм). Эта область обладает очень большой энергией, но в ней относительно легко осуществлять защиту, так как существует много коммерческих решений, которые обеспечивают эффективную, практически полную защиту; настолько, что решения по защите на основе TiO2, или содержащие большие количества TiO2, обеспечивают полную защиту в UV-области при достижении хороших уровней защиты (более 95%) в VIS. Именно по этой причине обычно не осуществляют контроля защиты в UV-области, так как это было бы излишней задачей.

- видимая область спектра (VIS): диапазоны длин волн от приблизительно 400 нм до 700 нм. Как объяснялось выше, в данной области существуют индивидуальные чувствительности, среди которых важно особенно отметить индивидуальную чувствительность рибофлавина при 550 нм. Именно в VIS доступные в настоящее время однослойные решения, традиционно белые и основанные на больших или меньших содержаниях TiO2, объединенного или не объединенного с другими типами наполнителей, представляют сложности в отношении защиты, которые тем более выражены, чем выше значение длины волны. Как может быть видно на фиг. 1, именно в VIS-области защита в случае защитных материалов на основе TiO2 (обычно непрозрачные, белые контейнеры) становится тем сложнее, чем больше длина волны, и по этой причине измерения % TR (% падающего света, проходящего через стенку бутыли) обычно относятся к 550 нм (промежуточная область VIS, индивидуальной чувствительности для некоторых соединений, таких как витамин В) в качестве показателей уровня защиты (чем ниже % TR, тем выше уровень защиты).

Из многочисленных вариантов, которые существуют в отношении получения контейнеров, как с точки зрения применения материалов, так и технологий получения и добавления защитных агентов, начиная с данного момента авторы изобретения будут ссылаться на контейнеры, образованные матрицами на основе термопластов, и, в частности, на некоторые матрицы на основе термопластов, которые обеспечивают следующие преимущества по сравнению с другими вариантами, такими как стекло, металл или сложные комбинации разных материалов:

- Технологичность: в современном уровне техники предложены различные альтернативные варианты производства на основе широко используемых, удобных в обращении, прекрасно известных термопластов.

- Возможность индивидуализации: практически не существует технических и экономических барьеров для выбора геометрии, формы и размера контейнера.

- Легкость: масса пластиковых контейнеров, по сравнению с другими альтернативными вариантами, такими как стекло или металл, обычно и вероятно гораздо меньше.

- Сокращение затрат: коммодитизация, пройденная многими пластмассами в связи с их широко распространенным применением, означает, что они являются высоко конкурентными в сравнении с большинством альтернативных материалов. Действительно, пластик замещает растущее число материалов для получения контейнеров.

- Рациональность использования: широко известна возможность восстановления и повторного использования большинства термопластов, существуют хорошо отработанные каналы сбора и доступные, рутинные технологии сортировки и их повторного введения в цикл потребления с абсолютными гарантиями.

Существуют разные пути добавления светозащитных агентов в пластиковые контейнеры, каждый со своими собственными определенными характеристиками, преимуществами и недостатками; следующие являются наиболее широко распространенными:

Контейнеры с включенным защитным агентом: в данных контейнерах пластмассовую матрицу загружают материалами, ингибирующими прохождение света, среди которых, среди прочего, находятся диоксид титана (TiO2), диоксид кремния (SiO2) или сульфид цинка (ZnS), с другими вторичными наполнителями, которые помогают дополнять защиту, или без них.

Содержание наполнителя в данном типе непрозрачных контейнеров с защитой от света обычно составляет от 3 масс. % до 8 масс. % защитных наполнителей относительно общей массы контейнера, так что сложности во включении наполнителей и получении контейнеров возрастают при возрастании процентного содержания наполнителей. Для высоких уровней защиты многослойные контейнеры систематически содержат меньше наполнителей, чем однослойные контейнеры; однако в случае однослойных контейнеров способы изготовления гораздо проще, и размер требуемых вложений значительно меньше.

Технологии и способы, связанные с получением данного типа контейнеров с защитой от света, доступные в современном уровне техники, приведены ниже:

- многослойные: позволяют снижать общее содержание минерального наполнителя благодаря комбинации различных добавок в каждом слое, так что обычно внутренний слой является черным и обладает наивысшей защитной способностью, и внешний слой (в случае двух слоев) или внешние слои (в случае трех слоев) наполняют другими материалами, скрывающими черный цвет, который имеет нетрадиционный внешний вид и который невозможно индивидуализировать посредством нанесения на него цветов или маркировки.

Содержания наполнителей в данном типе контейнеров обычно составляют от 3 до 5 масс. %.

Данная технология обеспечивает защиту, которую можно считать полной защитой при любой длине волны, но которая демонстрирует недостатки, обусловленные сложностью используемого оборудования и способов: требуется особое оборудование, вложения являются значительными, эксплуатационные расходы велики и уровни брака вследствие плохого качества гораздо выше, чем в однослойных технологиях.

- однослойные: осуществимы с применением оборудования и способов, которые гораздо дешевле, доступнее и универсальнее, чем ранее описанные оборудование и способы; однако достаточные уровни защиты для защиты чувствительных продуктов могут быть достигнуты только за счет значительного увеличения количеств включаемых наполнителей, причем указанные количества обычно составляют от 5 масс. % до ненамного больше чем 8 или 9 масс. %, приемлемые содержания ограничены сложностью разумного включения и обработки более высоких процентных содержаний наполнителей.

Другая характеристика получаемых традиционным способом защитных агентов в данном типе контейнера заключается в том, что они обеспечивают худшие уровни защиты при увеличении длины волны. Однако существуют прекрасно практически выполнимые решения для чувствительных продуктов, таких как молоко УВТ и продукты из молока УВТ. Таким образом, сложно получить полную защиту для очень длительных сроков службы или защищать вещества, которые являются крайне чувствительными к фотолитическому разложению.

Способы обработки, как связанные с получением контейнеров, так и касающиеся добавления защитных наполнителей к полимерной матрице, являются разнообразными и зависят как от типологии самого контейнера, так и от пластмасс, образующих основную матрицу. Наиболее часто используемые способы указаны ниже.

Включение защитных наполнителей в полимерную матрицу

Очень важно, чтобы наполнители были полностью диспергированными и равномерно распределенными в полимерной матрице. Для достижения этого можно осуществлять одну из следующих методик:

- Фаза полимеризации: данная методика включает диспергирование наполнителей в одном из мономеров или в сырье предшественника полимера перед их подачей в реакторы для полимеризации. Это является наиболее надежным путем для обеспечения прекрасной дисперсии и равномерного распределения наполнителей, но его не всегда возможно осуществлять из-за сложной природы установок для полимеризации и того факта, что некоторые наполнители могут мешать реакционным процессам. С другой стороны, это прекрасный путь обеспечения однородности защитного раствора; существуют известные коммерческие решения на основе PET с TiO2 и включенными светозащитными агентами, как для однослойных, так и для многослойных контейнеров, которые обеспечивают превосходные характеристики и простоту применения в способах получения контейнеров. Однако они представляют собой очень неподатливые растворы, которые не являются особенно универсальными и не всегда подходят для применения на оборудовании, которое должно подходить для различных типов контейнеров.

- Смешивание во вспомогательных экструдерах: данная методика включает отведение потока полимеров в расплавленной фазе при выходе из реакторов перед обычным процессом пеллетирования, так что посредством соответствующего дозирования наполнители могут быть включены в поток расплавленного полимера для гомогенизации и диспергирования посредством определенных шнековых систем, которые обычно представляют собой многошнековые системы. Как только наполнители и полимеры в расплавленной фазе были гомогенизированы, полученное соединение экструдируют для охлаждения и конечного пеллетирования. Данные системы являются дорогими и сложными для установки и работы, но обеспечивают пеллеты, готовые для конечного применения без необходимости в каких-либо дополнительных операциях.

- Применение концентратов или маточных смесей: они могут находиться либо в жидкой, либо в твердой форме, так что наполнитель является очень концентрированным в носителе, который совместим с полимерной матрицей, которая будет составлять основу желаемого контейнера. После получения маточной смеси ее дозируют в соответствующем количестве с получением концентрации конечных наполнителей, требующейся для контейнера, в шнековой литьевой машине с пластификацией, инжекционно-выдувной машине, экструзионно-выдувной или трамбовочной машине, в которых образуются исходные структуры конечных контейнеров (преформы, изделие, формованное посредством инжекции или экструдированная заготовка перед выдуванием).

Существуют дозирующие системы, которые делают возможной высокую точность доз, и обычно системы для пластификации способны надлежащим образом гомогенизировать смесь полимера и маточной смеси.

Они являются крайне универсальными, поскольку позволяют регулировать уровни защиты просто посредством регуляции дозы добавки или концентрированной маточной смеси, которую добавляют в основной полимерный поток; но они представляют трудности при высоких добавляемых количествах из-за изменений, которые может вызывать включение концентрата в основную полимерную структуру, а также возможной необходимости в дополнительном вспомогательном оборудовании для сушки добавок, если их структура является гигроскопичной.

Получение контейнеров

Существуют различные способы получения контейнеров, общей чертой которых является то, что получают полое тело, открытое на одном из его концов, причем указанное отверстие составляет горлышко контейнера, и то, что перед образованием требуемого изделия посредством формования осуществляется процесс, обычно называемый пластификацией, который заключается в плавлении пластмассы и ее гомогенизации с расплавленной массой, или, при необходимости, с добавками или наполнителями. Способы получения контейнеров, как уже упоминалось, разнообразны и зависят от геометрии, формы и размера контейнеров и от природы используемых пластмассовых матриц. Наиболее широко распространенными способами являются следующие:

Прямая инжекция

Пластмассу, сразу после добавления соответствующих наполнителей, пластифицируют и гомогенизируют в пластифицирующей камере, оборудованной одним или более чем одним вращающимся шнеком, при температуре немного более высокой, чем температура плавления пластмассы.

Сразу после завершения процесса пластификации расплавленный материал вставляют в форму с одной или более чем одной полостью посредством давления, подаваемого с помощью инжекционного плунжера.

Полости формы находятся при температуре значительно более низкой, чем температура плавления пластмассы, и их конструируют так, чтобы сразу после охлаждения и отверждения изделий внутри полостей их можно было бы удалять так, чтобы цикл можно было снова повторять.

Данный тип способа можно применять для термопластов, таких как, среди прочего, PET, РА (полиамид) или РР (полипропилен).

Обычно данный способ можно использовать для изделий, в которых горлышко имеет больший диаметр, чем любая другая область тела, так что его непросто применять в случае традиционной бутыли, и, по этой причине, он не является предпочтительным способом в рассматриваемом случае; однако он описывается как способ, который теоретически применим для получения полых изделий, служащих в качестве контейнеров.

Инжекционное выдувание в одну единственную стадию

Способ начинается аналогично предыдущему способу, с той особенностью, что сразу после инжекции изделий-предшественников или преформ контейнеров их удаляют из формы частично отвержденными, так что они имеют достаточную консистенцию для поддержания стабильной формы, но их температура выше, чем температура стеклования (Tg), которая представляет собой температуру, выше которой пластмасса является легко формуемой в твердом состоянии под механическим воздействием.

Данную преформу, которая является все еще горячей при ее извлечении из литьевой формы, вставляют во вторую установку для выдувного формования. Вторая форма, в этот раз форма для выдувания, заключает в себя преформу, и через ее горлышко под высоким давлением вводят воздух. Это давление заставляет преформу раздуваться, так как материал растягивается, до тех пор, пока она не достигнет размера и конфигурации формы для выдувания. Материал охлаждается на стенках формы для выдувания, в конечном итоге образуя контейнер. Как только контейнер охлаждается и, таким образом, стабилизируется, его удаляют из формы, и цикл может повторяться.

Выдувание преформ

Способ начинается с холодного изделия стабильных размеров, образованного посредством инжекции, как описано выше, и известного как преформа.

В данном случае преформа должна быть нагрета до тех пор, пока она не достигнет своей температуры формования (Tg), которую достигают путем помещения преформы в печь радиационного нагрева ИК (инфракрасное излучение)-излучением.

После нагревания преформы до температуры выше, чем температура Tg материала, ее выдувают в форме для выдувания таким же образом, как в предыдущем случае.

Данный способ является характерным для PET, и он также применим к другим термопластам, таким как PLA (полилактид) или PP.

Как будет объяснено далее, преформы могут быть образованы одним слоем или двумя или более чем двумя слоями. Способы выдувания не отличаются в зависимости от числа слоев преформ, и бутыль после выдувания будет иметь такое же число слоев, какое имела преформа.

Инжекционное формование преформ

Путем, аналогичным тому, который описан для образования контейнеров посредством прямой инжекции, получают полые изделия, которые в данном случае должны проходить последующий процесс биориентированного выдувания с образованием бутылей.

Это способ, который является весьма характерным для PET, при котором сначала материал высушивают, так как PET является гигроскопичным, и в расплавленном состоянии (выше 250°С) он подвергается гидролитической деградации в присутствии воды. В случае PET, который обычно находится в форме гранул (стружки), сушка происходит в бункере, через который проходит горячий, сухой воздух при температуре от приблизительно 150°С до 170°С, в течение периода от 4 до 6 часов; этого достаточно для удаления практически всей влаги, которую содержит полимер.

Затем полимер проходит в пластифицирующую камеру, где его плавят и пластифицируют под действием температуры и трения вращающегося шпинделя.

Расплавленный материал переносят в инжекционный плунжер, который при высоком давлении загоняет материал в многополостную форму, в которой преформы охлаждаются для стабилизации их формы и размеров перед извлечением.

В данном типе способа возможно получать однослойные или многослойные преформы. Многослойные преформы, обычно из двух или трех слоев, эффективно используют для защиты от света, так как внутренние слои (промежуточный слой в случае трех слоев или внутренний слой в случае двух слоев) можно наполнять высокозащитным материалом (обычно черным), который скрывают посредством внешнего слоя с получением желаемого конечного вида контейнера без какой-либо потери требуемой защиты.

Отличительным признаком данного типа преформ является то, что они требуют специально приспособленных форм и пластифицирующих систем с двумя шпинделями. В случае двухслойной преформы способ обычно заключается в переформовании, так что внешний слой инжектируют поверх ранее образованного внутреннего слоя. В случае трехслойной преформы внутренние слои и внешний слой совместно инжектируют, и промежуточный слой располагают между ними посредством специальной клапанной системы, расположенной в литьевой форме.

Прессование преформ формованием

Способ начинается с пластификации материала, как во всех ранее описанных случаях.

После пластификации расплавленный материал экструдируют, и части унифицированной массы отрезают от экструдированного материала и помещают в полые формы конфигурации, требуемой для преформы. Пока материал все еще горячий и находится внутри формы, поршень прессует материал, который принимает конфигурацию формы благодаря давлению, прикладываемому посредством поршня. После охлаждения преформу удаляют из формы, и цикл можно снова повторять.

Преформы, полученные данным путем, можно выдувать таким же путем и с использованием того же оборудования, как описано для выдувания преформ.

Этот способ не является очень традиционным, но существуют системы данного типа, используемые для получения PET преформ.

Экструзионное выдувание

И в этот раз способ начинается со стадии пластификации материала.

Посредством экструзии пластифицированный материал протекает через отверстие или сопло, расположенное на конце пластифицирующей камеры. Данное сопло сконструировано таким образом, что оно образует полую трубу, обычно называемую «заготовкой», которая непрерывно течет, свисая от сопла по вертикальной оси под действием силы тяжести.

Через равные промежутки времени форма для выдувания, оборудованная соответствующими подвижными системами, закрывается над трубой экструдированного материала, отрезая часть, эквивалентную осевой длине формы для выдувания. Форма с частью еще горячего экструдированного материала внутри перемещается к установке для выдувания, в которой через отверстие формы подается высокое давление. Это давление выдувает экструдированную трубу в направлении, перпендикулярном ее продольной оси, прижимая материал к стенкам формы, где он охлаждается и приобретает свой конечный размер и форму.

В то время как одна форма завершает процесс выдувания, другая начинает захватывать часть экструдированной трубы, так что происходит непрерывный процесс образования контейнера посредством экструзионного выдувания.

Данный процесс является характерным, среди прочих полимеров, для полиолефинов (РР, РЕ), поливинилхлорида (PVC) и PC (полистирол), и для защитных эффектов обычно используют трехслойные контейнеры, имеющие промежуточный слой, который является черным и обеспечивает защиту, и внешний и внутренний слои, которые обычно бывают белыми, хотя возможны другие альтернативные варианты.

В настоящее время существуют сорта PET, которые подходят для получения контейнеров с использованием данной технологии.

Уже известны патенты, раскрывающие контейнеры с защитой от света, а также другие, в которых упоминаются композиции, включающие смеси полимеров, включая PET и другие полимеры, с подходами, отличающимися от описанных в настоящем изобретении. Некоторые из них приведены ниже.

Патент ЕР 1541623 «Фотозащитная композиция для пищевых контейнеров»

В нем описан белый пигмент, содержащий TiO2, порошок Al, черный пигмент и агент для придания жемчужного цвета с получением непрозрачной пластмассы, но в нем не упоминается ни целевая смесь полимеров, ни HIPS в качестве пластмассовой основы добавки, содержащей защитные наполнители.

WO 2004069909 «Изделие, содержащее светопоглощающую композицию для маскировки визуальной мутности, и соответствующие способы»

В нем приводится применение пигментов, специально направленное на маскировку «мутности» (уменьшения прозрачности вследствие помутнения), получаемой смешиванием несовместимых полимеров с основами пластмасс, которые могут представлять собой PET. Но он как не предназначен для получения высокого уровня защиты от света в контейнере, так и не описывает применение высоких концентраций минеральных наполнителей, добавляемых с этой целью к пластмассовым основам HIPS.

WO 03064267 «Непрозрачные контейнеры на основе полиэфира» В нем упоминается применение Al, также для маскировки «мутности», вызванной смешиванием вместе несмешивающихся («несовместимых») полимеров, в данном случае для достижения увеличения газового барьера. Он не ориентирован специально на обеспечение композиции защитой от света, также не упоминается ни HIPS, который не обеспечил бы газовый барьер при смешивании с PET, ни защита от света, которая обеспечила бы достаточную защиту от света в отношении продуктов, чувствительных к излучению, таких как молоко с длительным сроком хранения.

ЕР 1681239 «Преформа для контейнера, содержащего слой PET и барьерную единицу, непроницаемую для видимого света»

В нем описана важность защиты определенных продуктов, чувствительных к разрушению под действием светового излучения, но описанный контейнер представляет собой скорее многослойный контейнер, а не однослойный контейнер, такой как в случае настоящего изобретения, и в нем не упоминается HIPS в конечной композиции или преимущества его вклада в качестве носителя, облегчающего включение защитных наполнителей.

ЕР 08113526.2 «Композиция на основе смолы для пищевых контейнеров» Он относится к однослойному контейнеру на основе PET, и описывает, в качестве возможного способа его получения, добавление концентрата минеральных наполнителей, включающих TiO2 в пластмассовой основе, к основной матрице PET. Однако PET однозначно упоминается в конечной композиции как единственный присутствующий полимерный материал без ссылки на HIPS, также не упоминается комбинация TiO2 и Al, содержащихся среди защитных наполнителей, и описанная максимальная защита от света не является полной защитой от света, что расходится с предметом настоящего изобретения.

В данном патенте также приведена полимеризация в качестве одного из способов, предпочтительно выбранного для включения в PET матрицу защитных наполнителей.

FR 2869019. А1 «Упаковочные изделия, такие как непрозрачные бутыли, и способ их получения»

Он также относится к контейнеру, предназначенному для защиты содержимого от светового излучения посредством включения неорганических защитных наполнителей, и в нем упоминается молоко в качестве одного из продуктов, подвергающихся упаковке и защите, одним из возможных способов включения является применение концентрата в полимерной основе, под которой также подразумевается PET или полиэфир, но в нем однозначно указано, что TiO2 представляет собой единственный защитный материал минеральной природы, так что это исключает Al как часть наполнителя, и в нем ни разу не упоминаются смеси полимеров или применение HIPS в качестве полимерной основы для получения концентрата добавки в наполнителях, так что он расходится с представленным изобретением. Как и в случае ранее приведенн