Способ изготовления мембранного фильтра, а также способ покрытия с последующим уплотнением поверхностного слоя детали и устройство для их осуществления

Иллюстрации

Показать всеИзобретение относится к микроструктурным технологиям. В способе изготовления мембранного фильтра согласно изобретению электролит, перемещаясь по замкнутому контуру – траектории, последовательно проходит электролизную камеру, где происходит разделение ионов от электролита, причем положительные ионы металла или ионы смеси нескольких металлов при перемещении их от анода до заготовки для увеличения их кинетической энергии разгоняются суммарным магнитным полем, при этом покрытие и уплотнение осуществляются посредством регулируемого значения суммарного вектора напряженности магнитного поля, для установления требуемой кинетической энергии внедрения запасенной ими кинетической энергии производить слоевое на заданную глубину покрытие токопроводящей или изоляционной заготовки с последующим уплотнением его за счет увеличения плотности ускоряющий ионы магнитной энергии, а также с помощью электрического статического поля, вектор напряженности которого направлен параллельно оси движения ионов, производится пробой плоскостной заготовки для изготовления мембранного фильтра. Заявлено также устройство для изготовления мембранного фильтра. Технический результат - обеспечение возможности мембранного фильтра. 2 н. 5 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к микроструктурным технологиям и может быть применено в медицине, химии, молекулярной биологии и оптике, а также к области поверхностного упрочнения изделий, которые работают в условиях изнашивания при высоких нагрузках, и может быть использовано в машиностроении, где необходимы улучшенные качества изделий путем создания однородного упрочненного слоя с равномерным распределением шероховатости поверхности и прочностных характеристик, а также к покрытию их другими металлами для предохранения изделий от воздействия окружающей среды, например кислорода.

Одним из средств выделения и разделения частиц (например, белков, нуклеиновых кислот, клеток и субклеточных структур) являются мембранные фильтры. Мембранные фильтры представляют собой пористые перегородки с микронными и субмикронными порами, через которые проходит фильтруемая среда под действием перепада давления или концентрации (диффузия), а частицы, размер которых больше размера пор, остаются на перегородке.

Наиболее распространенные мембранные фильтры получают из эфиров целлюлозы (нитратов и ацетатов) по сложной технологии. Определенным образом приготовленные коллоидные растворы эфиров целлюлозы наносят тонким слоем на гладкую подложку, в определенном режиме испаряют растворители, и при этом получается мелкосетчатая структура. Характеристики этой структуры зависят от состава исходных растворов и режима испарения. Таким образом, получают мембраны с размерами пор 10-100 нм (для ультрафильтрации), 1-10 нм (для нанофильтрации), 0,1 нм (для обратного осмоса). Мембраны, изготовленные этим способом, с порами размером менее 0,1 мкм, используемые для удаления мельчайших частиц из воды, от крупных органических молекул до ионов растворенных веществ, имеют незначительное проходное сечение, относительно высокое гидравлическое сопротивление (например, рабочее давление обратного осмоса 1-10 МПа (10-100 атм)), и поэтому для обеспечения заданной производительности требуются большие площади фильтрации. Поры имеют неправильную форму и большой разброс размеров пор, из-за чего такие мембраны более подходят для очистки сред от нано- и микрочастиц, нежели как сита (сито - это фильтр, с которого можно и легко отделить осадок, извлеченный из фильтруемой среды - жидкости, газа), т.к. частицы в значительной степени застревают в более крупных ячейках сетки.

Известен способ создания упрочненного поверхностного слоя на деталях из металлических сплавов и композиционных материалов (см. патент RU №2218425), включающий создание высокоскоростного потока плазмы или газа, подачу в него порошкообразного материала, при этом высокоскоростной поток плазмы или газа и порошкообразного материала направляют на поверхность под острым углом, исключающим адгезию порошкообразного материала с упрочняемой поверхностью и обеспечивающим отражение частиц порошка от упрочняемой поверхности, а в состав порошка вводят частицы из одного или нескольких материалов, образующих антиадгезионную композицию с материалом упрочняемой детали. Недостатком указанного способа является то, что высокоскоростной поток плазмы, несущий значительную тепловую энергию, способен изменять поверхность обрабатываемой детали.

Целью изобретения является возможность изготовления одним устройством мембранного фильтра, покрытие деталей с последующим уплотнением их поверхностного слоя.

Указанная цель достигается тем, что электролит, перемещаясь по замкнутому контуру (траектории) последовательно проходит электролизную, где происходит отделение ионов металла от анода в электролит, и разделительную, где происходит разделение ионов от электролита камеры, причем положительные ионы металла или ионы смеси нескольких металлов при перемещении их от анода до заготовки для увеличения их кинетической энергии разгоняются суммарным магнитным полем, при этом регулируя значение вектора напряженности суммарного магнитного поля, устанавливаем требуемую кинетическую энергию ионов металла, способных согласно запасенной ими кинетической энергии производить слоевое покрытие токопроводящей или изоляционной заготовки с последующим уплотнением слоевого покрытия, а также с помощью электрического статического поля, вектор напряженности которого направлен параллельно оси, производить пробой плоскостной заготовки для изготовления мембранного фильтра. Для нейтрализации ионов при обработке токонепроводящих заготовок на обрабатываемых поверхностях устанавливается металлическая сетка, электрически связанная с катодом, толщина которой не превышает толщины покрываемого слоя. При изготовлении мембран сетка устанавливается с тыльной стороны с некоторым минимальным зазором от заготовки. Для равномерного поверхностного покрытия объемных заготовок или трубчатых мембран они имеют возможность осевого вращения. При плоскостной обработке заготовок они имеют возможность плоскостного перемещения. При плоскостной обработке заготовок обрабатываемая поверхность может находится под заданным углом по отношению к траектории перемещения ионов.

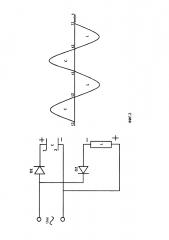

На фиг. 2 представлена электрическая схема работы электрохимической камеры. Подача выпрямленного импульсного напряжения на анод 1 и катод 2 происходит с помощью диода D1. При этом выделение положительных ионов с анода в электролит происходит за счет энергии электрического поля в период времени t1-t2, в течение которого действует электрическое поле. Ускорение ионов в электролизной камере происходит в период времени t2-t1 с помощью магнитного поля, которое образуется с помощью тока, проходящего через диод D2. При этом плотность энергии магнитного поля должна исключать их катодную нейтрализацию. Для этого используется излучатель электромагнитной энергии согласно патенту RU №2605053.

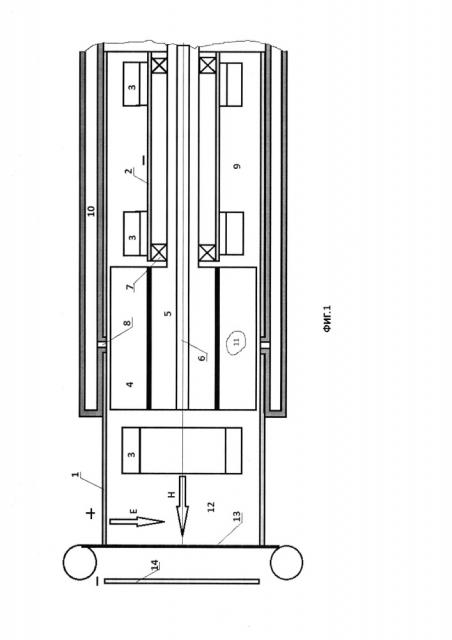

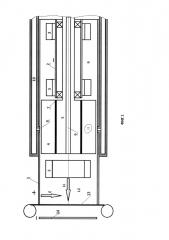

На фиг. 1 изображено устройство, реализующее поставленные цели. Оно содержит электролизную камеру 9, которая одновременно служит в качестве разгонной, где располагаются излучатели электромагнитной энергии 3. Электролизная камера образована анодом 1 и катодом 2, имеющими цилиндрические коаксиально расположенные поверхности. Причем катод расположен в электролизной камере, а анод заканчивается в области 12 обрабатываемой заготовки 13, в качестве которой может служить тонкая гибкая токопроводящая или изоляционная перекручиваемая лента, плоскость которой может располагаться как под прямым углом относительно оси устройства, так и под другим заданным углом. В области 12 с целью увеличения мощности электромагнитной разгонной энергии располагаются дополнительные магнитные излучатели 3. Для увеличения пробивной способности ионов за обрабатываемой заготовкой 13 может размещаться электрод 14, имеющий, например, форму металлической сетки, электрически связанный с катодом 2. За электролизной камерой располагаются камера разделения 11 и разгонная камера 2. Внутри цилиндрического катода расположен ступенчатый вал 5, имеющий возможность с помощью подшипников 7 кругового вращения. К утолщенному концу вала, расположенному в камере разделения 11, закреплены лопасти 4. Вдоль оси ступенчатого вала имеется канал 6 подачи сжатого воздуха. Камера разделения 11 через отверстия 8 связана с токонепроводящей полостью 10 приема электролита. Таким образом при вращении вала 5 связанные с ним лопасти 4 за счет центробежной силы через отверстия 8 перемещают электролит в полость 10, откуда он снова попадает в электролизную камеру 9, замыкая процесс подачи электролита в электролизную камеру 9. Давление воздуха, подаваемого через канал 6 в разгонную камеру, способствует увеличению прохождения электролита в полостью.

Работа устройства заключается в том, что для изготовления мембранного фильтра устанавливаем за счет регулирования напряженностей электрического и магнитного полей, скорости передвижения заготовки требуемое качество фильтра, после чего приступаем к серийному изготовлению мембранных фильтров.

1. Способ изготовления мембранного фильтра, отличающийся тем, что электролит, перемещаясь по замкнутому контуру – траектории, последовательно проходит электролизную камеру, где происходит разделение ионов от электролита, причем положительные ионы металла или ионы смеси нескольких металлов при перемещении их от анода до заготовки для увеличения их кинетической энергии разгоняются суммарным магнитным полем, при этом покрытие и уплотнение осуществляются посредством регулируемого значения суммарного вектора напряженности магнитного поля, для установления требуемой кинетической энергии внедрения запасенной ими кинетической энергии производить слоевое на заданную глубину покрытие токопроводящей или изоляционной заготовки с последующим уплотнением его за счет увеличения плотности ускоряющий ионы магнитной энергии, а также с помощью электрического статического поля, вектор напряженности которого направлен параллельно оси движения ионов, производится пробой плоскостной заготовки для изготовления мембранного фильтра.

2. Способ по п. 1, отличающийся тем, что токопроводящая заготовка электрически связана с анодом электролизной камеры.

3. Способ по п. 1, отличающийся тем, что для нейтрализации ионов при обработке токонепроводящих заготовок на обрабатываемых поверхностях устанавливается металлическая сетка, электрически связанная с катодом, толщина которой не должна превышать толщины покрываемого слоя.

4. Способ по п. 1, отличающийся тем, что при изготовлении мембран сетка устанавливается с тыльной стороны с заданным минимальным зазором от заготовки.

5. Способ по п. 1, отличающийся тем, что для равномерного поверхностного покрытия объемных заготовок или заготовок, имеющих трубчатую форму, они имеют возможность осевого вращения, а при плоскостном покрытии они имеют возможность плоскостного перемещения, при этом обрабатываемая поверхность может располагаться под заданным углом по отношению к траектории перемещения ионов.

6. Устройство для изготовления мембранного фильтра способом по п. 1, содержащее электролизную камеру, которая содержит магнитные излучатели, камеру разделения и разгоночную камеру, содержащую также магнитные излучатели, при этом электролизная камера состоит из двух коаксиально расположенных трубчатых электродов, причем в трубчатом электроде меньшего диаметра расположен ступенчатый вал, имеющий возможность вращения, переходящий вместе с лопастями в разделительную камеру, а трубчатый электрод большего диаметра проходит через все обозначенные камеры, при этом объем разделительной камеры связан через отверстия с емкостью приема электролита, которая в свою очередь через насос связана с объемом электрохимической камеры.

7. Устройство по п. 6, отличающееся тем, что ступенчатый вал имеет осевое отверстие для подачи воздуха.