Гибридный компонент на основе металла и пластмассы

Иллюстрации

Показать всеИзобретение относится к полимерной композиции и к пластмассовой заготовке, поверхность которой образована по меньшей мере в определенной степени из полимерной композиции. Изобретение далее относится к связанному с этим способу получения пластмассовой заготовки. Особенностью полимерной композиции является то, что она содержит от 50 до 99,7% по весу по меньшей мере одного полимера, выбранного из полиамидов, их смесей и полиарилэфиркетонов, и от 0,3 до 20% по весу одной или более кремнийсодержащих добавок, усиливающих адгезию. Изобретение далее относится к гибридным компонентам на основе пластмассы и металла и их получению. Изделия, полученные из композиций, обладают улучшенными физико-механическими характеристиками. 6 н. и 9 з.п. ф-лы, 3 ил., 6 табл.

Реферат

Настоящее изобретение относится к полимерной композиции, к пленке, к пластмассовой заготовке, к способу получения пластмассовой заготовки, к гибридному компоненту, а также к способу получения гибридных компонентов.

Гибридные компоненты (или структурные компоненты) являются композитами из двух материалов: металла и пластмассы. Их можно производить, к примеру, способом литья под давлением. В этом способе металлическую вставную часть вставляют в форму, а пластмассовый компонент отливают, к примеру, с использованием давления и нагрева посредством способа литья под давлением или способа прессования. Это обеспечивает гибридный компонент с металлическими областями и пластмассовыми областями.

Гибридные компоненты представляют собой компоненты, применяемые в том числе в автомобилестроении и в самолетостроении, а также в электронике и электротехнике в области несущих деталей и деталей, поглощающих усилия, или в качестве части корпуса, например, для декоративных целей. Их характерной особенностью является то, что они содержат локальные упрочняющие системы, которые придают компоненту определенные механические свойства и/или дают возможность функциональной интеграции. Особенностью, заслуживающей особого внимания, является увеличенная жесткость компонента с дополнительным снижением веса по сравнению с компонентами, применяемыми до этого в традиционном режиме сборки.

Вышеупомянутые области применения все больше используют гибридные компоненты с целью снижения массы и одновременно получения оптимизированных механических свойств. Недостатком этих гибридных компонентов является отсутствие или недостаточность адгезии между металлом и пластмассой. Поэтому до сих пор использовались механические способы крепления пластмассы к металлу.

Адгезию между металлом и пластмассой можно улучшить путем использования усилителей адгезии. В документах EP-A-1808468 и EP-A-2435246 раскрыты гибридные компоненты, в которых для связи между металлом и пластмассой используются виды термоплавкого клея в виде усилителей адгезии на основе сополиамидов, дополнительно содержащих изоцианатные группы и эпоксидные группы.

В частности, в автомобильной отрасли существуют известные металлические подложки, содержащие конверсионные покрытия, при этом они используются для поверхностной обработки. Покрытия на поверхности образуются, например, посредством процесса фосфатирования или хроматирования.

Адгезия между металлом и пластмассой в гибридных компонентах предыдущего уровня техники все же является недостаточной для того, чтобы соответствовать требованиям массового производства, например, в автомобильной отрасли: гибридные компоненты обеспечиваются во время обработки, например, электроосажденными покрытиями, а также подложками и/или покровными лаками. Гибридные компоненты в этом случае подвержены воздействию различных условий, например, кислот, давления или нагрева. Следствием часто является пониженная адгезия между металлом и пластмассой, доходящая вплоть до полной потери адгезии. Недостаточная адгезия связана, например, с несовместимостью между многими пластмассами и различными металлами или изменяющейся химической и физической природой поверхностей подложки вследствие процессов окисления и коррозии из-за природных или иных воздействий окружающей среды.

Поэтому целью являлось обеспечение композиции в виде усилителя адгезии между пластмассой и металлом, в которой усилитель адгезии не имеет недостатков из предыдущего уровня техники. Соответственно, намерение было таким, чтобы гибридные компоненты, составляющие композицию, имели, по сравнению с предыдущим уровнем техники, улучшенную или увеличенную адгезию между металлом и пластмассой. Следующее намерение было таким, чтобы полученные гибридные компоненты удовлетворяли требованиям автомобилестроения и самолетостроения, а также требованиям электронной промышленности и электротехнической промышленности. Следующим намерением было обеспечение хорошей устойчивости к атмосферным воздействиям, в частности, устойчивости к коррозии. Намерением является осуществление по меньшей мере определенного неразъемного связывания между металлом и пластмассой в гибридном компоненте. Следующее намерение было таким, чтобы композиции имели меньшее поглощение воды и улучшенную ударную вязкость при низких температурах по сравнению с композициями, работающими как усилители адгезии в предыдущем уровне техники.

Еще одно намерение было таким, чтобы композиция была пригодна для применения в качестве составляющей пластмассы в гибридном компоненте на основе пластмассы и металла для усиления адгезии.

Соответственно, была найдена полимерная композиция типа, упомянутого во введении, и, следовательно, является возможным обеспечение гибридных компонентов, имеющих улучшенную адгезию между металлом и пластмассой. Композиция по настоящему изобретению содержит

a) от 50 до 99,7% по весу, предпочтительно от 60 до 99,5% по весу и с предпочтением от 75 до 99,5% по весу по меньшей мере одного полимера, выбранного из полиамидов, их смесей и полиарилэфиркетонов, и

b) от 0,3 до 20% по весу, предпочтительно от 0,5 до 20% по весу одной или более добавок формулы (I):

MaM′bDcD′d (I),

где

M = [R3SiO1/2],

M′ = [R'R2SiO1/2],

D = [R2SiO2/2],

D′ = [R′RSiO2/2],

где каждый R выбран взаимно независимо из группы, включающей H, алкильные фрагменты, содержащие от 1 до 12 атомов C, и фенильный фрагмент, и

R′ предпочтительно выбран взаимно независимо из одного или более фрагментов формул (II), (III) или (IV),

где (II) представляет собой фрагмент алкиламино-

(II),

где x = от 1 до 20 и R″ выбран из H и алкильного фрагмента, имеющего от 1 до 12 атомов C,

(III) представляет собой (триалкоксисилил)метиленовый фрагмент

(III),

в котором R´´´ представляет собой алкильный фрагмент, содержащий от 1 до 4 атомов C,

и (IV) представляет собой эпоксициклогексилалкильный фрагмент

(IV),

где y = от 1 до 4, предпочтительно y = от 2 до 4, с предпочтением 2 или 3, особенно предпочтительно 2,

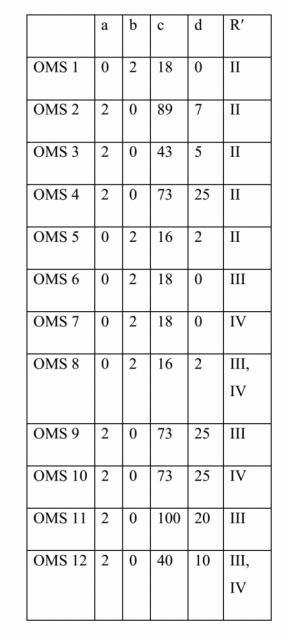

при этом определения индексов являются следующими:

a = от 0 до 2,

b = от 0 до 2,

c = от 10 до 500,

d = от 0 до 50,

a + b = 2 и

b + d ≥ 2,

и при этом доли всех составных частей композиции дают в сумме 100% по весу. Добавка обладает эффектом усиления адгезии (“добавка, усиливающая адгезию”). Фрагмент (IV) может также быть назван 7-оксабицикло[4.1.0]гептан-3-илалкиленовой группой в соответствии с номенклатурой IUPAC. Указанные структуры (II), (III) и (IV) являются определяющими.

Фрагмент R′ может быть выбран взаимно независимо из множества фрагментов формул (II), (III) и (IV). Предпочтение в данном случае отдается добавкам (I), содержащим смесь фрагментов (II) и (IV) или (III) и (IV), при этом особое предпочтение в данном случае отдается смесям фрагментов (III) и (IV). Молярное соотношение фрагментов (II):(IV) и (III):(IV) предпочтительно находится в диапазоне от 1:10 до 10:1, при этом предпочтение в данном случае отдается избытку (IV).

Предпочтительно, чтобы фрагмент R являлся метильным или фенильным фрагментом.

Фрагменты формул (II) и (III) могут иметь статистическое распределение в добавке формулы (I). Статистические распределения могут иметь блочную структуру с любым желаемым количеством блоков, следующих друг за другом в любой желаемой последовательности, или они могут иметь рандомизированное распределение, они также могут иметь чередующуюся структуру или также могут образовывать градиент вдоль цепи полимера, и, в частности, они также могут составлять любую из смешанных форм, в которых группы с различными распределениями могут необязательно следовать друг за другом. Статистические распределения могут подвергаться ограничениям, происходящим из конкретных вариантов осуществления. Во всех случаях, если ограничение не применяется, в статистическом распределении нет изменений.

В одном предпочтительном варианте осуществления настоящего изобретения отношение суммы индексов a + c к сумме индексов b+d, (a+c)/(b+d), находится в диапазоне от 2 до 50, в частности, в диапазоне от 4 до 20, особенно предпочтительно в диапазоне от 5 до 15. Чрезмерно малая доля фрагмента R′ приводит к недостаточному неразъемному связыванию с поверхностью металлической подложки. С другой стороны, избыточные доли делают затруднительной обработку добавки для получения полимерной композиции и существенно усложняют синтез этих добавок.

Определение индекса c составляет предпочтительно c = от 15 до 100, и с предпочтением c = от 20 до 50. Следующее определение еще более предпочтительно:

(i) в случае, если b = 2, определение индекса d составляет: d = от 0 до 20, в частности, d = от 1 до 10; и

(ii) в случае, если b = 0, определение индекса d составляет: d = от 2 до 20, в частности, d = от 3 до 10. Вышеупомянутые определения позволяют оптимизировать свойства добавки относительно полиамидной матрицы и проводить дальнейшую дополнительную переработку полимерной композиции, например, с получением пленки.

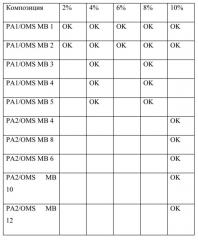

Полимерная композиция предпочтительно содержит от 0,5 до 10% по весу и с предпочтением от 1 до 5% по весу добавки формулы (I). В случае чрезмерно малой концентрации добавки эффект адгезии является недостаточным. С другой стороны, чрезмерно высокие концентрации добавки оказывают отрицательное влияние на механические, термические и реологические свойства полимера (повышается вязкость, увеличивается коэффициент теплового расширения, самосшивание добавки, агломерация).

Добавки формулы (I) и их получение известны, например, из патентных документов US 2007/287765 A1 и US 2007/190306 A1.

Полимеры полимерной композиции по настоящему изобретению могут иметь армирование, например, волоконное армирование, при этом предпочтение в данном случае отдается полимерам, армированным стекловолокном (GF) или углеволокном (CF). В тех случаях, когда композиция работает как усиливающий адгезию слой между металлом и пластмассой, композиция предпочтительно не содержит волокон.

Предпочтительными полимерами полимерной композиции по настоящему изобретению являются полиамиды. Полиамид предпочтительно выбран из группы, содержащей гомополиамиды типа аминокарбоновых кислот, гомополиамиды типа диаминдикарбоновых кислот, сополиамиды и их смеси. Полиамид может быть алифатическим или полуароматическим.

Другие составляющие

Композиции по настоящему изобретению могут содержать дополнительные вещества. Они служат, например, для лучшей обработки полимерной композиции, или для окрашивания, или для обеспечения других свойств материала. Полимерная композиция может содержать наполнители, такие как порошок талька или мел, но предпочтительно, чтобы композиция не содержала наполнителей. Кроме того, композиция может содержать дополнительные вещества, такие как стабилизаторы, модификаторы ударной прочности, средства для повышения текучести и пигменты. Кроме того, могут присутствовать органические растворители. Суммарные доли дополнительных веществ этого типа, которые могут присутствовать, составляют от 0 до 20% по весу, предпочтительно от 0 до 10% по весу.

Получение композиции

Предпочтительным является получение полимерной композиции из отдельных составляющих посредством смешивания в расплаве в замешивающей установке. Добавку, усиливающую адгезию, и необязательно другие дополнительные вещества, можно соответственно добавлять по отдельности или вместе в виде смеси непосредственно к гранулам полимера или к расплаву полимера. В соответствующих случаях полимерную композицию получают из отдельных компонентов лишь незадолго до дальнейшей обработки; например, для этой цели можно использовать экструдер установки для производства пленки. В равной степени возможно добавлять компоненты как смесь в виде суперконцентрата.

Используемые добавки, усиливающие адгезию, вязкость которых составляет обычно от 10 до 10 000 мПа•с (Brookfield RV-DV II+ Pro, шпиндель RV3, 100 об/мин, 21°C), можно добавлять к полиамиду с использованием дозирующей жидкость системы во время получения полимерной композиции, или добавки могут использоваться в виде суперконцентрата в твердой форме. Предпочтение отдается последнему, поскольку обработка жидких компонентов в экструдерах сопровождается техническими затруднениями, в особенности если концентрации превышают 10%.

Пленка

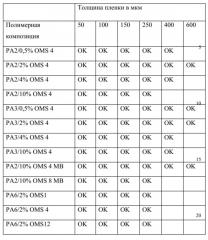

Настоящее изобретение дополнительно предусматривает пленку, содержащую композицию по настоящему изобретению. Средняя толщина пленки составляет предпочтительно от 10 мкм до 700 мкм, с предпочтением от 10 мкм до 600 мкм.

Для получения пленок, изготовленных из полимерной композиции по настоящему изобретению, можно использовать различные способы.

В случае способов литья полимерную композицию пластифицируют в экструдере (преимущественно одношнековом экструдере) и отливают с помощью щелевой головки на вращающийся охлаждаемый водой барабан; по этому способу можно получать пленки с толщинами слоя от 25 до 700 мкм, с предпочтением от 25 мкм до 600 мкм, с высокой скоростью производства.

В случае процессов экструзии с раздувом экструдат аналогично пластифицируют в экструдере (преимущественно одношнековом экструдере) и применяют кольцеобразную вертикальную головку, с помощью воздушного потока, для получения расплавленного пузыря полимерной композиции, который затем охлаждают в потоке воздуха. Обычные толщины составляют от 10 до 500 мкм.

Толщина пленок по настоящему изобретению составляет предпочтительно от 10 мкм до 700 мкм, с предпочтением от 10 мкм до 600 мкм, предпочтительно от 15 мкм до 500 мкм, более предпочтительно от 20 мкм до 400 мкм, еще более предпочтительно от 30 мкм до 300 мкм, еще более предпочтительно от 50 до 200 мкм и с особым предпочтением от 75 до 150 мкм. Согласно предыдущему уровню техники для определения толщины пленок возможно применять различные способы, одним примером являются механические способы, например, с использованием измерителей с микрометрическим винтом, другим примером являются оптические способы, использующие измерения интерференции. Предпочтительным является определение толщины пленок по настоящему изобретению с использованием измерителей с микрометрическим винтом, например, измерителей с микрометрическим винтом от Mituyo, особенно предпочтительно калиберным винтом, с особым предпочтением использующей усилие сближения винта от 7 до 9 ньютонов. Это усилие сближения позволяет избегать повреждения пленки, таким образом обеспечивая, чтобы измеряемые значения были высоко воспроизводимыми.

Предпочтительно, чтобы пленки по настоящему изобретению имели в поверхностном слое зоны повышенной концентрации добавок, усиливающих адгезию, соответствующих формуле (I). Возможность этого эффекта может зависеть от выбранной добавки формулы (I). Специалист в данной области может использовать предварительные эксперименты для выбора подходящей добавки, и в данном случае возможно варьировать длину цепи, фрагменты от (II) до (IV), долю добавок в полимерной композиции и природу, и количество заместителей.

Таким образом, имеет место увеличение концентрации усиливающих адгезию добавок в поверхностных слоях (3a) по сравнению с объемной (3b) (сравн. Фиг. 3). Для определения зон повышенной концентрации этого типа применяют рентгеновскую фотоэлектронную спектроскопию (XPS). Этот метод обеспечивает определение концентрации в поверхностных слоях в зависимости от элемента, при этом полученный результат представляет собой профиль концентрация/глубина для элементарного кремния.

Пленки с зонами повышенной концентрации являются очень преимущественными, поскольку они позволяют снижать концентрацию добавки, усиливающей адгезию, при том, что она является компонентом пленки, определяющим затраты.

Предпочтительно, чтобы концентрация добавок, усиливающих адгезию, в зонах повышенной концентрации составляла по меньшей мере в 3 раза, предпочтительно по меньшей мере в 4 раза, более предпочтительно по меньшей мере в 5 раз, еще более предпочтительно по меньшей мере в 6 раз, еще более предпочтительно по меньшей мере в 7 раз, 8 раз или 9 раз и в особенности по меньшей мере в 10 раз выше, чем в объеме.

Предпочтительно, чтобы пленки по настоящему изобретению имели зоны повышенной концентрации с толщиной слоя от 0,1 до 4000 нм, предпочтительно от 0,5 до 400 нм, более предпочтительно от 1 до 100 нм, еще более предпочтительно от 2 до 50 нм, особенно предпочтительно от 2,5 до 20 нм и с особым предпочтением от 3 до 10 нм.

Предпочтение в особенности отдается пленкам, в которых толщина зоны повышенной концентрации составляет от 2 до 20 нм и в которых повышенная концентрация составляет по меньшей мере в 5 раз выше концентрации в объеме.

Не существует требования, чтобы пленки по настоящему изобретению были прозрачными; они могут иметь мутный или непрозрачный внешний вид. Эти оптические свойства не являются критериями качества.

С помощью способов можно также обеспечивать многослойные пленки. В этом случае по меньшей мере один из внешних слоев многослойной пленки составлен из полимерной композиции по настоящему изобретению. Следовательно, примеры возможных формирований слоев являются следующими:

1. Слой = полимерная композиция по настоящему изобретению, состоящая из полимера и по меньшей мере одной добавки, усиливающей адгезию

2. Слой = полимер без добавки, усиливающей адгезию

3. Слой = полимерная композиция по настоящему изобретению, состоящая из полимера и по меньшей мере одной добавки, усиливающей адгезию.

Структура может иметь множество слоев без добавки, усиливающей адгезию, наложенных друг на друга.

Пластмассовая заготовка

Пластмассовая заготовка может быть изготовлена из модифицированного добавкой полимера полимерной композиции по настоящему изобретению с использованием известных способов (примером является пропитка расплава, пропитка пленки или пропитка порошка в способе с двойным ленточным прессом, периодического горячего прессования).

Другой возможностью для получения волоконно-композитного полуфабриката с модифицированным внешним слоем без предварительного получения пленки является способ с двойным ленточным прессом. В данном случае один или более слоев сухого (не пропитанного) армированного непрерывными нитями волокон волоконно-композитного полуфабриката вводят в двойной ленточный пресс. В промежуточной области между отдельными слоями - по аналогии со способом прямой плавки - предпочтительно, чтобы материал матрицы наносился на сухую ткань посредством щелевой головки.

Заготовки также включают обычные литые изделия, которые, например, можно получать такими способами литья, как литье под давлением, прямое прессование или экструзия.

Изобретением также предусматривается пластмассовая заготовка. Заготовка содержит по меньшей мере один полимер, выбранный из полиамидов, их смесей и полиарилэфиркетонов (пластмассовый материал). По меньшей мере часть поверхности пластмассовой заготовки покрыта или пропитана по меньшей мере одной полимерной композицией по настоящему изобретению.

В данном случае достаточно, чтобы полуфабрикат был покрыт композицией по настоящему изобретению только на областях поверхности, предназначенных для неразъемного связывания с металлическим компонентом. Соответственно нет требования, чтобы композиция присутствовала либо во всем объеме пластмассовой заготовки, либо во всей области вблизи поверхности.

Предпочтительно, чтобы полиамид был выбран из группы, содержащей гомополиамиды типа аминокарбоновых кислот, гомополиамиды типа диаминдикарбоновых кислот, сополиамиды и их смеси. Полиамид может быть алифатическим или полуароматическим.

Пластмассовый материал и полимер полимерной композиции могут быть идентичными или различными. Предпочтительно, чтобы полимеры были идентичными или основанными на одних и тех же мономерах. Предпочтительно, чтобы пластмассовый материал и полимера композиции были полиамидами, с предпочтением являясь гомополиамидом. Следовательно, пластмассовый материал может содержать добавку формулы (I).

Пластмассовый материал предпочтительно имеет армирование волокном (армированный волокнами полимер), тем самым позволяя использовать термин волоконно-композитный полуфабрикат для пластмассовой заготовки. Предпочтительно, чтобы по меньшей мере один внешний слой волоконно-композитного полуфабриката содержал добавку, усиливающую адгезию. Поскольку только внешний слой(слои) содержит(содержат) добавку, предпочтительно, чтобы толщины сухого слоя были на 10-50% выше, чем у слоев, не содержащих добавку. Предпочтительно, чтобы для получения волоконно-композитных заготовок композиции по настоящему изобретению наносились в виде пленки или в виде порошка. Порошок в этом случае должен иметь достаточную степень измельчения, но абсолютная медиана распределения размера частиц в виде значения d50 в данном случае не является особо определяющей. На первой стадии материал может быть измельчен с помощью ударной мельницы от Retsch, Германия, уже обеспечивая таким образом, с помощью сита 100 мкм, 200 мкм или 500 мкм, основную фракцию порошка с достаточной степенью измельчения; тогда лишь необходимо использовать фактическое просеивание для удаления небольших количеств грубых фракций. Далее может иметь место просеивание размолотого порошка, например, заключающееся в том, что грубая фракция, начиная с 250 мкм, удаляется с целью получения более мелких частиц в качестве основной фракции. Еще более предпочтительно удалять частицы крупнее 150 мкм, и особенно предпочтительно использовать только частицы размером менее 100 мкм. Порошок таким образом перерабатывают посредством ручного встряхивания или с помощью такого устройства, которое известно как колонна сит, и тонкие фракции выделяют для дальнейшей переработки. Подходящие металлические сита доступны, например, от Retsch как Test Sieve с желаемым размером ячейки.

Армированные волокнами полимеры содержат стабилизирующие размер волокна, включая синтетические волокна, углеродные волокна или стеклянные волокна, при этом особое предпочтение в данном случае отдается стеклянным волокнам (GF) или углеродным волокнам (CF), и при этом особое предпочтение в данном случае отдается стеклянным волокнам. Стабилизирующие размер волокна представляют собой отдельные волокна или волоконные композиты, которые могут быть обработаны для получения текстильных материалов или для получения слоев с различной ориентацией волокон; этого можно достичь, например, посредством закручивания отдельных волокон или прядей волокон, например, пучков волокон.

Волокна могут быть разделены в зависимости от длины волокна следующим образом.

Длина коротких волокон составляет приблизительно от 0,1 до 1 мм. Выражение длинные волокна применяют для волокон длиной приблизительно от 1 до 50 мм. Выражение непрерывные волокна применяют, когда длина составляет более чем 50 мм. Длину определяют как среднечисловую длину волокон в матрице после получения волоконно-композитного материала в соответствии с DIN ISO 22314. Волокна этого типа могут присутствовать в армированных волокнами полимерах.

Полимерная композиция по настоящему изобретению может содержать от 0 до 49,7% по весу волокон, в пересчете на общий вес полимерной композиции. Количество присутствующих волокон составляет предпочтительно от 0 до 40% по весу и предпочтительно от 0 до 30% по весу. Содержащая волокна композиция может содержать по меньшей мере 10% по весу волокон, и предпочтительно по меньшей мере 25% по весу.

Толщина пластмассовых материалов может составлять от 0,1 до 10 мм, предпочтительно от 0,5 до 10 мм, с предпочтением от 0,7 до 8 мм, особенно предпочтительно от 1,0 до 6 мм.

Наконец, еще один аспект изобретения направлен на способ получения этого типа пластмассовой заготовки. Способ включает следующие стадии:

a) обеспечение пластмассового материала;

b) нанесение по меньшей мере одного слоя полимерной композиции по настоящему изобретению.

Композиции можно наносить непрерывно или порционно посредством электрофоретического эмалирования, способов электрораспыления, агломерации в кипящем слое, валковых способов (например, рулонного покрытия), литья, струйных способов, литья под давлением и напыления, наслаивания, (горячего) прессования или (со)экструзии (например, в виде пленки), при этом предпочтение в данном случае отдается способам напыления и способам нанесения с использованием валков, а также способу нанесения пленки. Композиции по настоящему изобретению в данном случае можно наносить на одну или обе стороны, локально или по всей площади. Толщины сухого слоя композиций могут составлять от 10 до 1000 мкм, предпочтительно от 20 до 250 мкм, и с предпочтением от 30 до 150 мкм. Предпочтительные толщины слоя в валковых способах составляют от 5 мкм до 250 мкм, в особенности от 10 мкм до 50 мкм.

Соответственно, композицию по настоящему изобретению можно, например, наносить в виде порошка или в виде пленки, или в виде покрытий на основе воды или растворителей.

В тех случаях, когда композицию наносят в виде пленки, пленку предпочтительно обрабатывают в производственном процессе для пластмассовой заготовки способом наслоения пленок или способом прямой плавки или наслаиванием, при этом предпочтение в данном случае отдается наслаиванию. в данном случае можно применять известные способы получения пленок, такие как получение пленки наливом или получение пленки раздувом. Толщина пленки составляет предпочтительно в диапазоне от 10 мкм до 700 мкм, более предпочтительно от 10 мкм до 600 мкм, более предпочтительно от 30 до 300 мкм и с особым предпочтением от 50 до 150 мкм. Полимерная композиция по настоящему изобретению отлично подходит для получения пленки.

Согласно одному варианту, пленку в данном случае можно наносить путем наслаивания непосредственно на предварительную заготовку пластмассовой заготовки.

В способе наслоения пленок в данном случае наложенные друг на друга полотна волокнистого материала (например, ткани, текстильные материалы, нетканые материалы) и материала полимерной матрицы (например, в виде пленки) непрерывно вводят в нагретую форму, известную как установка пропитки, и термически сплавляют. По меньшей мере одно из двух внешних полотен в данном случае представляет собой слой, например, пленку, полученный из полимерной композиции по настоящему изобретению.

На фигуре 1 показан пример последовательности типа, который можно использовать для получения волоконно-композитного полуфабриката способом наслоения пленок, включающим чередующиеся слои различных материалов. Они включают слои, изготовленные из матричной пленки 40, например, изготовленные из полиамида и, расположенные в чередовании между матричными пленками 40, слои полуфабриката армирования 42. Полуфабрикат армирования 42 содержит волокна, служащие для армирования. Примерами возможных типов волокна в данном случае являются стеклянные волокна, углеродные волокна и арамидные волокна. Возможные типы полуфабриката армирования включают неплотно сотканные материалы и текстильные материалы. Наконец, соответствующая пленка с модифицированной границей 44, изготовленная из полимерной композиции по настоящему изобретению, может быть представлена на внешней области (граничной области) показанного наложения слоев (модификация граничного слоя).

Кроме того, в том, что известно как способ прямой плавки, по меньшей мере одно из внешних полотен является пленкой полимерной композиции по настоящему изобретению. В случае этого варианта способа полимерную матрицу, которая в итоге окружает волокна, вводят в виде расплава непосредственно в форму установки пропитки с контролируемой температурой. Способ можно также применять для порошков.

В способе прямой плавки слои, изготовленные из полуфабриката армирования 42 и из пленки с модифицированной границей 44, вводят в последовательности, отображенной на фигуре 2, в установку периодического прессования. Кроме того, с помощью установки пластификации вводится расплав пластмассы 46, изготовленный из полиамида.

Формирование, отображенное на фигурах 1 и 2, в частности, последовательность слоев и количество слоев, изготовленных из полуфабриката армирования 42 и пленки матрицы 40, варьирует и может быть адаптирована под соответствующие требования. Для целей изобретения важно, чтобы модификация граничного слоя волоконно-композитного полуфабриката достигалась с одной или обеих сторон путем наслаивания пленки с модифицированной границей 44, изготовленной из полимерной композиции по настоящему изобретению.

За этим следуют, в случае необходимости, другие этапы способа для получения готового к применению пластмассовой заготовки, примером является обрезка или необязательно способ получения заготовок и подобное.

Гибридные компоненты

Первый вариант осуществления гибридного компонента на основе пластмассы и металла по настоящему изобретению содержит по меньшей мере один металл и по меньшей мере одну полимерную композицию по настоящему изобретению. Композиция по настоящему изобретению в данном случае выступает в качестве пластмассы в гибридном компоненте. В этом варианте осуществления добавка формулы (I) интегрирована в пластмассу гибридного компонента.

Второй вариант осуществления гибридного компонента на основе пластмассы и металла по настоящему изобретению содержит по меньшей мере один металл и по меньшей мере один пластмассовая заготовка по настоящему изобретению. Пластмассовая заготовка характеризуется по меньшей мере одним, предпочтительно одним, покрытием полимерной композиции по настоящему изобретению, которая работает как усилитель адгезии между пластмассовой заготовкой и металлом.

Третий вариант осуществления гибридного компонента на основе пластмассы и металла по настоящему изобретению включает по меньшей мере один металл, покрытый полимерной композицией по настоящему изобретению, которая выступает в качестве усилителя адгезии между пластмассовой заготовкой и металлом, и пластмассовый материал, содержащий полимер, выбранный из полиамидов, их смесей и полиарилэфиркетонов.

Полимерная композиция по настоящему изобретению в виде пластмассы гибридного компонента, пластмассового материала без какой-либо композиции по настоящему изобретению и пластмассовой заготовки гибридного компонента охватывается выражением пластмассовый компонент гибридного компонента.

Металлическая подложка гибридного компонента неразъемно связана с пластмассовым компонентом с помощью добавки, усиливающей адгезию. Пластмассовый компонент можно далее подвергать процессу формовки и/или прессовать на металл или металлическую заготовку посредством способа термопластического прессования. Данный способ также предусмотрен настоящим изобретением.

Кроме того, в первом или третьем варианте осуществления гибридного компонента на основе пластмассы и металла по настоящему изобретению возможно наносить пластмассовый компонент, например полимерную композицию, на металл посредством способа литья под давлением или экструзии или горячим прессованием, и физически и/или химически связывать металл с композицией.

Во втором варианте осуществления может быть представлена пластмассовая заготовка и он может быть соединен его посредством стандартных способов, таких как горячее прессование, сварка или штамповка.

Комбинацию металла и пластмассы затем можно подвергать тепловому воздействию (тепловой обработке) в течение от 5 мин до 70 мин, предпочтительно от 10 мин до 60 мин, в условиях от 120°C до 230°C, предпочтительно от 150°C до 230°C, для увеличения прочности связи и степени сшивания. Таким образом достигается неразъемное связывание между композицией и металлом. Полученные таким образом гибридные компоненты имеют долговечное связывание между металлом, который может быть предварительно покрыт, и пластмассой, и проявляют высокую механическую и динамическую прочность. Таким образом, композиции термически отверждаются. Настоящее изобретение также предусматривает данный способ.

Следует устанавливать указанные температуры, чтобы избежать разложения применяемых материалов. Для этой цели специалист в данной области может использовать простые предварительные испытания.

Материалы пластмассового компонента и металла связаны друг с другом по меньшей мере в определенной степени покрытием композиции.

Кроме того, может присутствовать дополнительный слой композиции по настоящему изобретению, вводимый в качестве усилителя адгезии между пластмассовым компонентом и металлом.

Помимо этого, гибридные компоненты по настоящему изобретению могут быть связаны с одним или более материалами C. Другие материалы C могут быть связаны с гибридными компонентами по настоящему изобретению посредством взаимного зацепления, фрикционной или неразъемной связи, и в данном случае возможно факультативно применять композицию по настоящему изобретению или термоплавкий клей на основе сополиамидов в качестве усилителя адгезии.

Материал C может быть выбран из пластмасс, металлов, керамических композиций, древесины, стекла, композитных материалов, текстильных волокон и готовых изделий, полученных из текстильных волокон. Предпочтительные материалы C представляют собой пластмассы, металлы и волоконно-композитные материалы.

Изобретение дополнительно обеспечивает способ получения описанных выше гибридных компонентов. В данном случае металл неразъемно связан с пластмассовым компонентом, как описано выше.

В тех случаях, когда материал C применяют для получения расширенного гибридного компонента, возможно начинать с получения гибридного компонента. Затем материал C можно наносить на, или помещать на, гибридный компонент и связывать с гибридным компонентом. Альтернативно, для получения расширенного гибридного компонента материал C, металл и пластмассовый компонент можно связывать вместе (в одну стадию).

При получении гибридного компонента или расширенного гибридного компонента возможно сочетать различные производственные стадии, такие как способы литья или формовки, или механической обработки, и проводить их в единой стадии процесса (интегрированное производство).

Настоящее изобретение дополнительно предусматривает применение полимерной композиции по настоящему изобретению в качестве усилителя адгезии, в частности, для пластмассовых заготовок. Кроме того, композицию можно применять в качестве усилителя адгезии для гибридных компонентов, включающих металл и полимерную композицию в качестве пластмассового компонента, или металл и пластмассовая заготовка. Кроме того, полимерную композицию можно применять в виде пленки (как пленку).

Гибридные компоненты по настоящему изобретению применяют, например, в машиностроении и промышленной технологии, автомобилестроении, в авиапромышленности, в железнодорожной технике, в электронике или электротехнике. Типичные применения находятся в области салонов автомобилей, бамперов, несущих структур кузова, в качестве деталей рамы и деталей кузова, таких как детали передней части, компоненты дверей, компоненты крыши, компоненты пола или компоненты шасси, или в качестве корпусов электроники. В равной степени подходящими областями применения являются элементы каркасов, профилей, фасадов или направляющие для окон и дверей в области строительства и архитектуры.

Гомополиамиды

Предпочтительные полиамиды (PA) полимерной композиции и волоконно-композитного материала выбраны из группы, включающей нейлон-6, нейлон-6,6, нейлон-6,10, нейлон-6-12, нейлон-6,13, нейлон-6,14, нейлон-10,6, нейлон-10,10, нейлон-10,12, нейлон-12,12, нейлон-11, нейлон-12, полифталамиды и смеси на основе этих полиамидов. Особенно предпочтительные полиамиды выбраны из нейлона-6, нейлона-6,6, нейлона-6,10, нейлона-6,12, нейлона-10,10, нейлона-12 и их смесей.

Среди гомополиамидов имеются также оптически прозрачные полиамиды. Оптически прозрачные полиамиды включают микрокристаллические полиамиды, включающие линейные алифатические дикарбоновые кислоты и циклоалифатиче