Листовой композиционный материал со слоями пластмассы, имеющими разные демпфирующие свойства

Иллюстрации

Показать всеИзобретение относится к полимерным композиционным материалам для хранения продуктов, в частности контейнерам, и касается листового композиционного материала со слоями пластмассы, имеющими разные демпфирующие свойства. Листовой композиционный материал включает последовательность слоев: несущий слой; барьерный слой; причем указанная последовательность слоев содержит первый слой из ПЭ смеси; где первый слой из ПЭ смеси содержит от 10 до 50 мас.%, в каждом случае относительно массы смеси, первого ПЭНПа; и дополнительный ПЭНПт в количестве по меньшей мере 50 мас.%, в каждом случае относительно массы смеси; и при этом первый слой из ПЭ смеси имеет разность коэффициента демпфирования в диапазоне от -0,3 до -0,6. Кроме того, настоящее изобретение относится к способу получения листового композиционного материала, контейнеру, который окружает внутреннюю часть и содержит, по меньшей мере, один такой листовой композиционный материал, и способу получения такого контейнера, включающему стадии получения листового композиционного материала с описанной выше слоистой структурой, складывания, соединения и, возможно, наполнения и закрывания контейнера, полученного таким образом. Изобретение обеспечивает создание листового композиционного материала для обеспечения контейнера, обладающего высокой стабильностью и герметичностью. 7 н. и 17 з.п. ф-лы, 11 табл., 9 ил.

Реферат

Настоящее изобретение, в целом, относится к листовому композиционному материалу, содержащему последовательность слоев: i. первый слой из ПЭ смеси; ii. несущий слой; iii. барьерный слой; iv. дополнительный слой из ПЭ смеси; при этом первый слой из ПЭ смеси или дополнительный слой из ПЭ смеси в каждом случае содержит от 10 до 50 масс. % в каждом случае относительно массы смеси первого ПЭНПа; дополнительный ПЭНПт в количестве по меньшей мере 50 масс. % в каждом случае относительно массы смеси.

Кроме того, настоящее изобретение относится к способу получения листового композиционного материала, контейнеру, который окружает внутреннюю часть и содержит по меньшей мере один такой листовой композиционный материал, и способу получения такого контейнера, включающему стадии получения листового композиционного материала с описанной выше слоистой структурой, складывания, соединения и, возможно, наполнения и закрывания контейнера, полученного таким образом.

С давних пор пищевые продукты, будь то пищевые продукты для потребления человеком или корма для животных, сохраняли путем хранения либо в жестяной банке, либо в стеклянной банке, закрытой крышкой. Однако такие системы упаковки имеют некоторые серьезные недостатки, в частности, высокую собственную массу, энергоемкое производство и вызывающее трудности открывание.

Из уровня техники известны альтернативные системы упаковки для хранения пищевых продуктов в течение длительного периода времени, по возможности без порчи. Они представляют собой контейнеры, изготовленные из листовых композиционных материалов - часто также называемых ламинатом. Такие листовые композиционные материалы часто состоят из слоя термопластичного материала, несущего слоя, обычно выполненного из картона или бумаги, слоя усилителя адгезии, слоя алюминия и дополнительного слоя пластмассы. Такой листовой композиционный материал описан, в частности, в WO 90/09926. Указанные ламинированные контейнеры уже имеют много преимуществ по сравнению с традиционными стеклянными и жестяными банками, например, компактное хранение и низкую собственную массу.

Использование слоев «полиэтилена низкой плотности, ПЭНП» в производстве контейнеров, как описано в ЕР 1020480 и ЕР 1777238, представляет собой дальнейшее развитие таких листовых композиционных материалов. Полимерные покрытия в них изготовлены при помощи автоклавного процесса с последующим процессом экструзии полимера на подложку. С помощью указанных автоклавных процессов могут быть достигнуты контролируемое давление и температурная программа технологического процесса. Тем не менее, для таких систем упаковки также существуют возможности улучшения.

Таким образом, в указанном способе производства, в частности, при нанесении полимерных слоев упомянутых выше контейнеров, отрывание ПЭ слоев или появление отверстий случается снова и снова, особенно в местах сгиба контейнеров. Поэтому упаковка может иметь повреждение и дефекты, в результате чего повреждение можно наблюдать визуально и функционально, прежде всего, внутри листового композиционного материала. Это особенно нежелательно, поскольку указанную стадию выполняют в конце создания стоимости и, соответственно, удаление поврежденных пакетов и претензии из-за некачественных уплотнений обусловливают повышенные затраты.

В частности, в случае контейнеров с надрезами, в первую очередь, в точках сгиба контейнера, такой отрыв полимерного слоя может приводить к неисправностям, таким как утечки, которые заметны только при использовании, например, при наполнении или даже позже, после непродолжительного времени хранения такого контейнера.

В целом, задача настоящего изобретения состоит в том, чтобы по меньшей мере частично устранить недостатки, имеющиеся на уровне техники.

Кроме того, существует задача получения листового композиционного материала, который обладает высокой стабильностью и герметичностью.

Кроме того, задача состоит в обеспечении контейнера из композиционного материала, причем указанный контейнер может быть получен путем простого складывания композиционного материала и одновременно должен обладать высокой герметичностью. Поэтому указанный контейнер должен особенно хорошо подходить для длительного хранения портящихся пищевых продуктов.

Дополнительная задача состоит в получении листового композиционного материала, который может быть изготовлен эффективно и недорого.

Следующая задача состоит в получении листового композиционного материала, который может быть изготовлен максимально быстро и без высокой доли брака.

Дополнительная задача состоит в получении листового композиционного материала, подходящего, в частности, для производства контейнеров для транспортировки и хранения пищевых продуктов, кормов для животных, напитков с низким содержанием углекислоты и т.п.

Задача дополнительно состоит в обеспечении способа производства листового композиционного материала, который является максимально эффективным и недорогим, а также быстрым и мало предрасположенным к появлению дефектов.

Дополнительная задача заключается в улучшении технологичности материалов, используемых в производстве, в частности, в минимизации сужений при нанесении термопластов экструзией, в частности, ПЭ слоев. Следующая дополнительная задача заключается в увеличении скорости производства листовых композиционных материалов, в частности, для оптимизации степени вытяжки материалов, подлежащих переработке.

Задача дополнительно состоит в получении листового композиционного материала, характеризующегося образованием минимального количества дефектов, в частности, при складывании в холодном состоянии, в результате чего может быть изготовлен упаковочный контейнер, обладающий хорошей герметичностью.

Вклад в реализацию по меньшей мере одной из описанных выше задач сделан с помощью объекта независимых пунктов формулы изобретения. Объект зависимых пунктов формулы изобретения, зависящих от независимых пунктов формулы, представляет собой предпочтительные варианты реализации указанного вклада в отношении достижения указанных задач.

Вклад в реализацию по меньшей мере одной из перечисленных выше задач сделан с помощью листового композиционного материала, содержащего последовательность слоев:

i. несущий слой;

ii. барьерный слой;

причем указанная последовательность слоев содержит первый слой из ПЭ смеси;

где первый слой из ПЭ смеси содержит от 10 до 50 масс. %, в каждом случае относительно массы смеси, первого ПЭНПа; и

дополнительный ПЭНПт по меньшей мере 50 масс. %, в каждом случае относительно массы смеси, в качестве составляющих слоев из ПЭ смеси; при этом сумма всех слоев из ПЭ смеси составляет 100 масс. %; и

при этом первый слой из ПЭ смеси имеет разность коэффициента демпфирования в диапазоне от -0,3 до -0,6.

Первый слой из ПЭ смеси может быть представлен в любом возможном месте последовательности слоев. Следовательно, первый слой из ПЭ смеси может быть расположен в последовательности слоев, в которой после первого слоя из ПЭ смеси следует несущий слой и барьерный слой, при этом указанные слои могут следовать друг за другом непосредственно и опосредованно. Кроме того, первый слой из ПЭ смеси может быть расположен в последовательности слоев, в которой после несущего слоя расположен барьерный слой, а затем первый слой из ПЭ смеси, при этом указанные слои могут следовать друг за другом непосредственно и опосредованно. Кроме того, первый слой из ПЭ смеси может быть расположен в последовательности слоев, в которой после несущего слоя расположен первый слой из ПЭ смеси, а затем барьерный слой, при этом указанные слои могут следовать друг за другом непосредственно и опосредованно.

В одном варианте реализации композиционного материала в соответствии с настоящим изобретением, предпочтительно, чтобы последовательность слоев содержала дополнительный слой из ПЭ смеси;

при этом дополнительный слой из ПЭ смеси содержит от 10 до 50 масс. %, в каждом случае относительно массы смеси, первого ПЭНПа; и дополнительный ПЭНПт по меньшей мере 50 масс. %, в каждом случае относительно массы смеси; и

при этом дополнительный слой из ПЭ смеси имеет разность коэффициента демпфирования в диапазоне от -0,3 до -0,6.

Дополнительный слой из ПЭ смеси может быть обеспечен в любом возможном месте последовательности слоев, в дополнение к первому слою из ПЭ смеси. Следовательно, дополнительный слой из ПЭ смеси может быть расположен в последовательности слоев, в которой после первого слоя из ПЭ смеси следует несущий слой и барьерный слой, затем дополнительный слой из ПЭ смеси, при этом указанные слои могут следовать друг за другом непосредственно и опосредованно. Кроме того, дополнительный слой из ПЭ смеси может быть расположен в последовательности слоев, в которой после несущего слоя расположен дополнительный слой из ПЭ смеси, затем барьерный слой, затем первый слой из ПЭ смеси, при этом указанные слои могут следовать друг за другом непосредственно и опосредованно.

В одном из вариантов реализации в соответствии с настоящим изобретением, предпочтительно, чтобы содержание дополнительного ПЭНПт находилось в диапазоне от 52 до 90 масс. %, предпочтительно в диапазоне от 56 до 85 масс. %, и особенно предпочтительно в диапазоне от 60 до 80 масс. %.

Используемый в настоящем описании термин «соединенный» или «композиционный материал» включает склеивание двух объектов без участия Ван-дер-ваальсовых сил притяжения. Указанные объекты могут либо следовать непосредственно друг за другом, либо могут быть присоединены один к другому через дополнительные объекты. В случае листового композиционного материала это означает, например, что несущий слой можно соединить непосредственно и, следовательно, непосредственно с первым слоем ПЭ смеси, или его можно также присоединить опосредованно через слой усилителя адгезии, однако непосредственное соединение предпочтительно. Кроме того, дополнительный слой из ПЭ смеси также может быть присоединен непосредственно и непосредственно к барьерному слою, но между ними также могут быть расположены дополнительные объекты, например, в форме дополнительных полимерных слоев.

Используемое выше выражение «содержащий последовательность слоев» означает, что по меньшей мере заданные слои могут присутствовать в листовом композиционном материале согласно настоящему изобретению в указанной последовательности. Это выражение не обязательно означает, что указанные слои непосредственно следуют друг за другом. Кроме того, это выражение не означает, что указанная последовательность слоев не может быть изменена. В предпочтительном варианте реализации листового композиционного материала после несущего слоя следует дополнительный ПЭ слой. Он может быть слоем из смеси ПЭ, но также может представлять собой чистый ПЭ слой из ПЭНПа или ПЭНПт. Кроме того, это выражение включает комбинации, в которых один или более дополнительных слоев могут также присутствовать между двумя слоями, последовательно перечисленными в приведенной выше последовательности. В предпочтительном варианте реализации листового композиционного материала согласно настоящему изобретению, указанный листовой композиционный материал содержит третий ПЭ слой, предпочтительно дополнительный слой из ПЭ смеси.

Кроме того, например, на весь или на часть участка со стороны листового композиционного материала, обращенной к барьерному слою, можно также дополнительно нанести дополнительный слой или несколько дополнительных слоев. В частности, печатный слой можно также нанести со стороны дополнительного ПЭ слоя, обращенного к барьерному слою. Однако возможные дополнительные слои также представляют собой покрывающие или защитные слои. Согласно другому варианту реализации изобретения, печатный слой также можно расположить между несущим слоем и первым или дополнительным слоем из ПЭ смеси. В этом случае, дополнительный слой из ПЭ смеси сам по себе также может представлять собой покрывающий или защитный слой для печатного слоя.

Первый и дополнительный слои из ПЭ смеси, а также все остальные дополнительные слои из ПЭ смеси могут иметь дополнительные составляющие, помимо ПЭНПа и ПЭНПт. Слой из ПЭ смеси предпочтительно внедряют внутрь или наносят на листовой композиционный материал при помощи экструзионного процесса из ПЭ смеси, которая содержит ПЭНПа и ПЭНПт. Дополнительные компоненты ПЭ смеси предпочтительно представляют собой компоненты, которые не оказывают неблагоприятного действия на свойства ПЭ смеси при ее нанесении в качестве слоя. Дополнительные составляющие могут представлять собой, например, неорганические соединения, такие как соли металлов или дополнительные пластмассы, такие как дополнительные термопласты. Однако возможно также, что дополнительные компоненты представляют собой наполнители или пигменты, например, технический углерод или оксиды металлов. ПЭ смесь предпочтительно содержит по меньшей мере один дополнительный термопласт. Возможные подходящие термопласты для использования в качестве дополнительных компонентов слоя из ПЭ смеси, в частности, представляют собой материалы, которые могут быть легко переработаны благодаря хорошим экструзионным свойствам. К ним относятся полимеры, полученные цепной полимеризацией, в частности, сложные полиэфиры или полиолефины, сополимеры циклических олефинов (СОС), сополимеры полициклических олефинов (РОС), в частности, особенно предпочтительны полиэтилен и полипропилен, и очень предпочтительным является полиэтилен. Среди полиэтиленов предпочтительны ПЭВП, ПЭСП, ПЭНП, ЛПЭНП, ЛПОНП и ПЭ, а также смеси по меньшей мере двух из них. Также могут быть использованы смеси по меньшей мере двух термопластов.

Подходящие слои из смеси ПЭ могут иметь показатель текучести расплава (ПТР) в диапазоне от 1 до 25 г/10 мин, предпочтительно в диапазоне от 2 до 20 г/10 мин и особенно предпочтительно в диапазоне от 2,5 до 15 г/10 мин, и плотность в диапазоне от 0,890 г/см3 до 0,980 г/см3, предпочтительно в диапазоне от 0,895 г/см3 до 0,975 г/см3, и еще более предпочтительно в диапазоне от 0,900 г/см3 до 0,970 г/см3. Слои из ПЭ смеси предпочтительно имеют температуру плавления в диапазоне от 80 до 155°C, предпочтительно в диапазоне от 90 до 145°C и особенно предпочтительно в диапазоне от 95 до 135°C.

Количество дополнительного компонента в слое из ПЭ смеси может находиться в диапазоне от 0,1 до 40 масс. %, предпочтительно в диапазоне от 0,5 до 30 масс. %, особенно предпочтительно в диапазоне от 1 до 20 масс. %, в каждом случае относительно массы смеси.

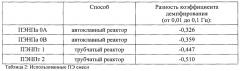

Два основных компонента ПЭ смеси представляют собой две формы ПЭНП, ПЭНПа и ПЭНПт. ПЭНПа отличается от ПЭНПт тем, что его получают автоклавным способом, тогда как ПЭНПт получают в трубчатом реакторе.

В предпочтительном варианте реализации листового композиционного материала, дополнительный ПЭНПт может быть получен по реакции в трубчатом реакторе.

В дополнительном предпочтительном варианте реализации листового композиционного материала, ПЭНПа может быть получен по реакции в автоклавном реакторе.

И трубчатый способ в трубчатом реакторе, и автоклавный способ в автоклавном реакторе предпочтительно выполняют под повышенным давлением.

В автоклавном способе в автоклавном реакторе полимеризацию выполняют в автоклаве, имеющем соотношение длины к диаметру, которое составляет, как правило, от 1 до 25 в случае однозонного реактора. В случае многозонного реактора, соотношение длины каждой зоны к диаметру, как правило, составляет от 0,5 до 20, предпочтительно от 1 до 10. Само собой разумеется, что реакционная среда течет в продольном направлении. Давление в автоклавном реакторе может составлять, например, от 100 до 250 МПа, предпочтительно от 120 до 180 МПа, например, от 140 до 170 МПа. Температура в автоклавном реакторе может составлять от 180 до 300°C и предпочтительно от 240 до 290°C.

Из-за трудности получения бимодального распределения молекулярной массы в трубчатых процессах, параллельно используют автоклавный способ. Однако комбинация автоклавного реактора вместе или параллельно с трубчатым реактором точно также подходит для получения бимодального распределения молекулярной массы.

Предпочтительный автоклавный реактор представляет собой непрерывный автоклав, имеющий соотношение длины к диаметру от 1 до 16. Автоклавный реактор может иметь одну или более реакционных зон за счет внедрения нескольких отклоняющих систем, общеизвестных в данной области техники. Точно так же, автоклавный реактор может быть представлен вместе с одним или более другими реакторами, и автоклавный реактор может быть дополнительно представлен с одной или более точками подачи мономеров.

В трубчатом способе полимеризация происходит в трубчатом реакторе. Трубчатый реактор содержит, например, цилиндры, диаметр которых обычно составляет от 1 см до 3 м, предпочтительно в диапазоне от 2 см до 1 м, особенно предпочтительно в диапазоне от 3 см до 50 см, а длина которых обычно составляет от 0,1 до 3 км. Это может соответствовать соотношению длины к диаметру от 100 до 300000. Форма трубчатого реактора может быть, например, прямой или изогнутой, например, содержащей U-образные участки. Предпочтителен трубчатый реактор, выполненный в форме спирали. В трубчатом реакторе реакционную среду подают с высокой скоростью, обычно свыше 2 м в секунду, и на короткое время реакции, например, от 0,1 до 5 минут. Давление в трубчатом реакторе может составлять, например, от 200 до 350 МПа, предпочтительно от 210 до 280 МПа, например, от 230 до 250 МПа. Температура в трубчатом реакторе может составлять от 120 до 350°C и предпочтительно от 150 до 300°C.

И в автоклавном реакторе, и в трубчатом реакторе этилен, который содержит свободнорадикальный стартер или инициатор, проходит через зону предварительного нагрева, где он нагревается до 100-200°C. Затем смесь пропускают через автоклав или трубку, где он нагревается до 250-300°C, при этом начинается полимеризация, хотя некоторая часть тепла удаляется за счет охлаждения. Давление, температура и тип инициатора представляют собой все те переменные, которые влияют на свойства полиэтилена, как известно специалистам в данной области техники. Свободнорадикальные стартеры, которые могут быть использованы, представляют собой общепризнанные свободнорадикальные стартеры, известные специалистам в данной области техники для инициации полимеризации этилена с получением полиэтилена. Любое соединение, которое содержит один или более атомов или групп атомов, которые могут быть использованы в качестве свободных радикалов в условиях полимеризации в автоклавном или трубчатом способе, может быть использовано в качестве стартера, называемого также инициатором. Предпочтительные инициаторы включают бензилгалогениды, такие как п-хлорметилстирол, бензилхлорид, бензилбромид, 1-бром-1-фенилэтан и 1-хлор-1-фенилэтан. Дополнительно особенно предпочтительны производные карбоновых кислот, например, пропил-2-бромпропионат, метил-2-хлорпропионат, этил-2-хлорпропионат, метил-2-бромпропионат или этил-2-бромизобутират. Предпочтительны также тозилгалогениды, такие как п-толуолсульфонилхлорид; алкилгалогениды, такие как четыреххлористый углерод, трибромэтан, 1-винилэтилхлорид или 1-винилэтилбромид; и галогенные производные сложных эфиров фосфорных кислот, такие как хлорид деметилфосфоновой кислоты. В предпочтительном варианте реализации настоящего изобретения в качестве стартеров используют пероксиды или кислород, или оба варианта.

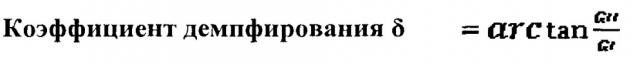

ПЭНПа и ПЭНПт предпочтительно различают по их демпфирующим свойствам. Демпфирующие свойства, в частности, коэффициент демпфирования δ при различных частотах ротационного реометра, могут быть определены с помощью испытательных образцов конкретного материала. Подробности такого определения представлены в методах испытаний.

В соответствии с настоящим изобретением, разности коэффициентов демпфирования составляющих первого слоя из ПЭ смеси составляют от -0,3 до -0,6, предпочтительно в диапазоне от -0,31 до -0,55, особенно предпочтительно в диапазоне от -0,32 до -0,52.

Разности коэффициентов демпфирования ПЭНПа и ПЭНПт еще более предпочтительно находятся в различных диапазонах. Так, предпочтительно, чтобы разность коэффициента демпфирования ПЭНПа составляла от -0,30 до менее -0,40, тогда как разность коэффициента демпфирования ПЭНПт составляла от -0,40 до -0,60, предпочтительно в диапазоне от -0,41 до -0,55, особенно предпочтительно в диапазоне от -0,42 до -0,52.

Неожиданно было обнаружено, что при смешивании, то есть другими словами при получении смеси двух ПЭНП, которые иными словами представляют собой ПЭНПа и ПЭНПт, различные свойства полученной смеси не приводят к получению ожидаемого среднего значения свойств отдельных составляющих. Это было обнаружено, прежде всего, для демпфирующих свойств, а также для свойств текучести при экструзии смеси. Поэтому предпочтительно, например, использовать полимеры для процесса экструзии, которые обладают низким показателем «сужения». Значение сужения показывает, насколько сильно стягивается полимерная пленка между отверстием экструзионной головки и подложкой, на которую наносят покрытие. Значение сужения рассчитывают по разности между шириной экструзионной головки и шириной пленки на подложке.

Предпочтительно, значение сужения составляет менее 40 мм, особенно предпочтительно менее 35 мм, очень предпочтительно менее 30 мм. Более точная информация об определении значения сужения представлена в методах испытаний и в примерах.

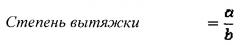

Дополнительное указание неожиданных свойств смесей ПЭНПа и ПЭНПт в указанных диапазонах представляет собой улучшенная «степень вытяжки». Степень вытяжки, для краткости DDR, следует понимать как обозначение максимального ускорения расплавленной полимерной пленки экструдированного полимера между отверстием мундштука и подложкой, на которую наносят покрытие, до образования наплывов пленки. DDR рассчитывают по соотношению мундштука экструзионной головки и толщины пленки. Чем выше значение DDR, тем быстрее можно экструдировать пластмассу и устойчиво наносить покрытие на подложку. Более точная информация об определении степени вытяжки представлена в методах испытаний и в примерах.

Благодаря этим особым свойствам смесей ПЭНПа и ПЭНПт, могут быть достигнуты скорости экструзии от 1 до 20 м/с, предпочтительно от 2 до 10 м/с.

В предпочтительном варианте реализации листового композиционного материала, между несущим слоем и барьерным слоем обеспечивают дополнительный слой из смеси. Предпочтительно, дополнительный слой из смеси содержит слой из ПЭ смеси. Особенно предпочтительно, что дополнительный слой из смеси содержит первый ПЭНПа в количестве от 10 до 50 масс. %, в каждом случае относительно массы смеси; и дополнительный ПЭНПт по меньшей мере 50 масс. %, в каждом случае относительно массы смеси. Предпочтительно, дополнительный слой из ПЭ смеси имеет разность коэффициента демпфирования в диапазоне от -0,3 до -0,6. Предпочтительно, вместе с дополнительным слоем из ПЭ смеси, это обеспечивается первым и дополнительным слоем из ПЭ смеси в листовом композиционном материале согласно настоящему изобретению. Последовательность слоев, содержащая слой из ПЭ смеси, за которым следует несущий слой, затем слой из ПЭ смеси, затем барьерный слой, затем слой из ПЭ смеси, является предпочтительной в соответствии с настоящим изобретением.

Согласно настоящему изобретению, листовой композиционный материал содержит по меньшей мере один первый слой из ПЭ смеси и дополнительный слой из ПЭ смеси, при этом каждый из них предпочтительно имеет массу на единицу площади в диапазоне от 5 до 50 г/м2, особенно предпочтительно в диапазоне от 8 до 40 г/м2 и наиболее предпочтительно в диапазоне от 10 до 30 г/м2. Предпочтительно, первый слой из ПЭ смеси имеет содержание ПЭНПа в диапазоне от 10 масс. % до 50 масс. %, предпочтительно в диапазоне от 20 масс. % до 40 масс. %, в каждом случае относительно массы смеси. Кроме того, первый слой из ПЭ смеси предпочтительно содержит дополнительный ПЭНПт в количестве по меньшей мере 50 масс. %, предпочтительно по меньшей мере 60 масс. %, особенно предпочтительно по меньшей мере 70 масс. % относительно массы смеси.

Дополнительно предпочтителен листовой композиционный материал, в котором первый ПЭНПа имеет разность коэффициента демпфирования более -0,4%, и при этом дополнительный ПЭНПт имеет разность коэффициента демпфирования менее -0,4.

В качестве несущего слоя может быть использован любой материал, который подходит для этой цели, по мнению специалистов в данной области техники, и который обладает надлежащей прочностью и жесткостью для обеспечения устойчивости контейнера в такой мере, что контейнер в наполненном состоянии по существу сохраняет свою форму. Помимо множества пластмасс, предпочтительны растительные волокнистые материалы, в частности, целлюлозные, предпочтительно, сортированные, отбеленные и/или не отбеленные целлюлозные материалы, особенно предпочтительны бумага и картон.

В предпочтительном варианте реализации листового композиционного материала несущий слой содержит картон.

Масса на единицу площади несущего слоя предпочтительно составляет от 120 до 450 г/м2, особенно предпочтительно в диапазоне от 130 до 400 г/м2, и наиболее предпочтительно в диапазоне от 150 до 380 г/м2. Предпочтительный картон, как правило, имеет одно- или многослойное строение и может быть покрыт с одной или с обеих сторон одним или более покрывающими слоями. Кроме того, предпочтительный картон имеет остаточное содержание влаги менее 20 масс. %, предпочтительно от 2 до 15 масс. %, и особенно предпочтительно от 4 до 10 масс. % относительно общей массы картона. Особенно предпочтительный картон имеет многослойное строение. Кроме того, картон предпочтительно имеет по меньшей мере один, но особенно предпочтительно по меньшей мере два покрывающих слоя, которые известны специалистам в данной области техники как «мелование», на поверхности, обращенной к окружающей среде. В бумажном производстве «мелующими» обычно называют жидкие фазы, содержащие неорганические твердые частицы, предпочтительно растворы, содержащие мел, гипс или глину, которые наносят на поверхность картона. Кроме того, предпочтительный картон имеет значение сопротивление расслаиванию по Скотту в диапазоне от 100 до 360 Дж/м2, предпочтительно от 120 до 350 Дж/м2, и особенно предпочтительно от 135 до 310 Дж/м2. Благодаря вышеупомянутым диапазонам можно получить композиционный материал, из которого можно легко и с малым допуском сложить контейнер с высокой герметичностью.

Подходящие полиэтилены для первого или дополнительного ПЭ слоя имеют показатель текучести расплава (ПТР) в диапазоне от 1 до 25 г/10 мин, предпочтительно в диапазоне от 2 до 20 г/10 мин и особенно предпочтительно в диапазоне от 2,5 до 15 г/10 мин, и плотность в диапазоне от 0,910 г/см3 до 0,935 г/см3, предпочтительно в диапазоне от 0,912 г/см3 до 0,932 г/см3, и еще более предпочтительно в диапазоне от 0,915 г/см3 до 0,930 г/см3. Первый слой из ПЭ смеси, предпочтительно все слои из ПЭ смеси, находящиеся в листовом композиционном материале, предпочтительно имеют температуру плавления в диапазоне от 80 до 155°C, предпочтительно в диапазоне от 90 до 145°C и особенно предпочтительно в диапазоне от 95 до 135°C.

В предпочтительном варианте реализации листового композиционного материала первый ПЭНПа или дополнительный ПЭНПт имеет массовую плотность в диапазоне от 0,915 г/см3 до 0,940 г/см3.

В качестве барьерного слоя может быть использован любой материал, который подходит для этой цели, по мнению специалистов в данной области техники, и обладает надлежащим барьерным действием, в частности, против кислорода. Барьерный слой предпочтительно выбран из:

a. барьерного слоя пластмассы;

b. металлического слоя;

c. слоя оксида металла; или

d. комбинации по меньшей мере двух из материалов от а. до с.

Если барьерный слой в соответствии с альтернативной а. представляет собой барьерный слой из пластмассы, то он предпочтительно содержит по меньшей мере 70 масс. %, особенно предпочтительно по меньшей мере 80 масс. % и наиболее предпочтительно по меньшей мере 95 масс. % по меньшей мере одной пластмассы, которая известна специалистам в данной области техники для этой цели, в частности за счет барьерных свойств против запахов или газообразных веществ, которые подходят для упаковочных контейнеров. Возможные пластмассы, в частности, термопласты, представляют собой пластмассы, содержащие N или О, сами по себе или в смесях двух или более из них. В соответствии с настоящим изобретением, преимущество может быть улучшено, если барьерный слой пластмассы имеет температуру плавления в диапазоне от более 155 до 300°C, предпочтительно в диапазоне от 160 до 280°C и особенно предпочтительно в диапазоне от 170 до 270°C.

Дополнительно предпочтительно, чтобы барьерный слой из пластмассы имел массу на единицу площади в диапазоне от 2 до 120 г/м2, предпочтительно в диапазоне от 3 до 60 г/м2, особенно предпочтительно в диапазоне от 4 до 40 г/м2 и наиболее предпочтительно от 6 до 30 г/м2. Еще более предпочтительно, чтобы барьерный слой из пластмассы можно было получить из расплавов, например, экструзией, в частности, экструзионным наслоением. Наиболее предпочтительно, чтобы барьерный слой пластмассы также можно было внедрять в листовой композиционный материал при помощи ламинирования. В настоящем документе предпочтительно внедрять пленку в листовой композиционный материал. В соответствии с другим вариантом реализации, могут быть также выбраны барьерные слои пластмассы, которые могут быть получены осаждением из раствора или дисперсии пластмасс.

Возможные подходящие полимеры предпочтительно представляют собой те, которые имеют средневесовую молекулярную массу, определенную гель-проникающей хроматографией (ГПХ) при помощи светорассеяния, в диапазоне от 3×103 до 1×107 г/моль, предпочтительно в диапазоне от 5×103 до 1×106 г/моль и особенно предпочтительно в диапазоне от 6×103 до 1×105 г/моль. Возможные подходящие полимеры представляют собой, в частности, полиамид (ПА) или полиэтилен/виниловый спирт (EVOH) или их смеси.

Среди полиамидов возможны все ПА, которые кажутся специалистам в данной области техники подходящими для применения согласно настоящему изобретению. Отдельно следует упомянуть ПА 6, ПА 6.6, ПА 6.10, ПА 6.12, ПА 11 или ПА 12, или смесь по меньшей мере двух из них, при этом особенно предпочтительны ПА 6 и ПА 6.6, и более предпочтителен ПА 6. ПА 6 имеется в продаже, например, под торговыми наименованиями Akulon®, Durethan® и Ultramid®. Более подходящими являются аморфные полиамиды, такие как, например, ПА MXD6, Grivory® и Selar®. Дополнительно предпочтительно, чтобы ПА имел плотность в диапазоне от 1,01 до 1,40 г/см3, предпочтительно в диапазоне от 1,05 до 1,30 г/см3 и особенно предпочтительно в диапазоне от 1,08 до 1,25 г/см3. Более того, предпочтительно, чтобы ПА имел коэффициент вязкости в диапазоне от 130 до 185 мл/г и предпочтительно в диапазоне от 140 до 180 мл/г.

В качестве EVOH возможны все EVOH, которые кажутся специалистам в данной области техники подходящими для применения согласно настоящему изобретению. Их примеры включают, в том числе, имеющиеся в продаже в большом разнообразии различных конфигураций EVOH под торговыми наименованиями EVAL™ производства EVAL Europe NV, Бельгия, например, типы EVAL™ F104B или EVAL™ LR171B. Предпочтительные EVOH обладают по меньшей мере одним, двумя, несколькими или всеми следующими свойствами:

- содержание этилена в диапазоне от 20 до 60 мольных %, предпочтительно от 25 до 45 мольных %;

- плотность в диапазоне от 1,0 до 1,4 г/см3, предпочтительно от 1,1 до 1,3 г/см3;

- температура плавления в диапазоне от более 155 до 235°C, предпочтительно от 165 до 225°C;

- значение ПТР (210°C/2,16 кг, если TM(EVOH)<230°C; 230°C/2,16 кг, если 210°C<TM(EVOH)<230°C) в диапазоне от 1 до 25 г/10 мин, предпочтительно от 2 до 20 г/10 мин;

- показатель кислородной проницаемости в диапазоне от 0,05 до 3,2 см3⋅20 мкм/м2⋅день⋅атм, предпочтительно в диапазоне от 0,1 до 1 см3⋅20 мкм/м2⋅день⋅атм.

В соответствии с альтернативой b барьерный слой представляет собой слой металла. Все слои с металлами, известные специалистам в данной области техники, и которые могут обеспечивать высокую непроницаемость для света и кислорода, в принципе подходят в качестве металлического слоя. В соответствии с предпочтительным вариантом реализации, металлический слой может быть представлен в виде фольги или в виде осажденного слоя, например, полученного при физическом осаждении газовой фазы. Металлический слой предпочтительно представляет собой сплошной слой. Согласно дополнительному предпочтительному варианту реализации, слой металла имеет толщину в диапазоне от 3 до 20 мкм, предпочтительно в диапазоне от 3,5 до 12 мкм и особенно предпочтительно в диапазоне от 4 до 10 мкм.

Предпочтительные металлы выбраны из алюминия, железа или меди. Стальной слой, например, в форме фольги, может быть предпочтительным в качестве слоя железа. Более предпочтительно, чтобы металлический слой представлял собой слой алюминия: Алюминиевый слой может быть целесообразно изготовлен из алюминиевого сплава, например, AlFeMn, AlFe1,5Mn, AlFeSi или AlFeSiMn. Чистота обычно составляет 97,5% или выше, предпочтительно 98,5% и выше, в каждом случае относительно общей массы алюминиевого слоя. В конкретном варианте реализации металлический слой изготовлен из алюминиевой фольги. Подходящие алюминиевые фольги имеют растяжимость более 1%, предпочтительно более 1,3% и особенно предпочтительно более 1,5%, и предел прочности на разрыв более 30 Н/мм2, предпочтительно более 40 Н/мм2 и особенно предпочтительно более 50 Н/мм2. Подходящие алюминиевые фольги имеют размер капли более 3 мм, предпочтительно более 4 мм и особенно предпочтительно более 5 мм в испытании с пипеткой. Подходящие сплавы для создания алюминиевых слоев или фольг имеются в продаже под обозначениями EN AW 1200, EN AW 8079 или EN AW 8111 производства Hydro Aluminium Deutschland GmbH или Amcor Flexibles Singen GmbH.

В случае металлической фольги в качестве барьерного слоя, между металлической фольгой и следующим слоем из смеси ПЭ может быть обеспечен слой усилителя адгезии с одной и/или обеих сторон металлической фольги. Однако в соответствии с конкретным вариантом реализации контейнера согласно настоящему изобретению, усилитель адгезии расположен между металлической фольгой и следующим слоем из смеси ПЭ, ни на одной из сторон металлической фольги.

Еще более предпочтительно, в соответствии с альтернативой с. в качестве барьерного слоя может быть выбран слой из оксида металла. Возможные слои из оксида металла представляют собой все слои из оксидов металлов, которые являются общеизвестными и считаются специалистами в данной области техники подходящими для достижения барьерного действия против света, пара и/или газа. Особенно предпочтительны слои из оксидов металлов на основе металлического алюминия, железа или меди, уже упомянутых выше, а также слои из оксидов металла на основе оксидных соединений титана или кремния. Слой оксида металла получают, например, осаждением паров оксида металла на слое пластмассы, например, ориентированной полипропиленовой пленки. Предпочтительный способ представляет собой физическое осаждение газовой фазы.

В соответствии с дополнительным предпочтительным вариантом реализации, металлический слой или слой из оксида металла может быть представлен в виде ламинированного композиционного материала одного или более слоев пластмассы с металлическим слоем. Такой слой может быть получен, например, осаждением в паровой фазе металла на слое пластмассы, например, ориентированной полипропиленовой пленки. Предпочтительный способ представляет собой физическое осаждение газовой фазы.

Для упрощения открывания контейнера согласно настоящему изобретения или контейнера из листового композиционного материала, несущий слой может иметь по меньшей мере одно отверстие. В конкретном варианте реализации отверстие закрыто по меньшей мере барьерным слоем и по меньшей мере первым слоем из ПЭ сме