Способ выделения растворенных газов из перекачиваемой жидкости и устройство для его реализации (варианты)

Иллюстрации

Показать всеИзобретение относится к насосостроению и предназначено для перекачки различных сред, например, для выделения воздуха, растворенного в воде. Выделение растворенных газов из перекачиваемой жидкости методом понижения давления в потоке газа с использованием явления кавитации выполняется благодаря подаче жидкости через патрубок ввода на диаметральный дисковый ротор, разделению потока жидкости за счет центробежных сил в междисковом пространстве на области с повышенным и пониженным давлением и раздельный вывод жидкости и выделенного газа через патрубки. В междисковом пространстве ротора, за счет перепада давления от оси ротора к периферии, создают регулируемую кавитационную область пониженного давления, размер которой в радиальном направлении зависит от числа оборотов ротора и пропорционален квадрату числа оборотов, при этом выделенный газ принудительно отводят через центральный полый канал. Центральный полый канал дискового ротора для отвода газа выполнен в виде трубы с перфорированными стенками или образован пакетом дисков с центральными отверстиями и связан в нижней части с патрубком принудительного отвода газа, а в верхней части с крайним сплошным диском ротора и валом двигателя. Изобретение позволяет совместить функцию перекачивающего насоса и устройства выделения растворенных газов из перекачиваемой жидкости и обеспечивает возможность изменения режима обработки жидкости. 3 н.п. ф-лы, 4 ил.

Реферат

Изобретение относится к насосостроению и предназначено для перекачки различных сред, а также к устройствам, реализующим кавитацию, и может быть использовано, например, для выделения воздуха, растворенного в воде.

Известно (закон Генри - Дальтона), что растворимость газа в жидкости зависит от давления газа над поверхностью жидкости. Чем выше давление, тем большее количество газа может раствориться в жидкости, и наоборот, чем ниже давление над поверхностью жидкости, тем меньше газа может раствориться (содержаться) в жидкости. Используя этот эффект, можно создать устройство для выделения газов из жидкостей на основе дисковых роторных насосов.

Известен способ подготовки к работе дискового тангенциального насоса по патенту SU 1795685. Способ состоит в том, что перед запуском насоса определяют вязкость среды и диски устанавливают с зазором b относительно друг друга, который определяют по соотношению , где τ - время нарастания пограничного слоя на дисках, равное 0,5 с; υ - коэффициент кинематической вязкости среды; Δ - высота гофр диска; d - высота рифлений диска. Оптимальная величина b зазора, при которой обеспечиваются наилучшие расходно-напорные характеристики и которая определяется по указанной формуле, которая получена теоретически и подтверждена экспериментальными исследованиями.

В тангенциальных дисковых нагнетателях передача энергии движения перекачиваемой среде осуществляется за счет сил вязкостного трения в пограничных слоях, возникающих у поверхностей дисков вращающегося ротора, поэтому основными параметрами, определяющими эффективность работы нагнетателя, являются вязкость перекачиваемой среды, величины зазоров между соседними дисками в пакете. Важнейшим из указанных параметров является величина зазора между дисками, которая в наибольшей степени влияет на эффективность работы такого типа устройств. Недостатком данного устройства является то, что оно предназначено только для перекачивания жидкости.

Известно устройство для транспортировки и обработки сред (по описанию - воздушной среды) по патенту RU №2470236, в котором для транспортировки среды использована сила вязкого трения, возникающая на поверхности дисков, являющихся элементами вращающегося ротора. При вращении дисков в междисковом объеме возникает градиент давления, направленный по радиусу дисков, что обеспечивает транспортировку среды. Однако в устройстве не сформированы области потока с пониженным давлением около оси ротора, которые можно использовать для образования гравитационных зон при перекачке жидкостей.

Наиболее близкими к заявляемому способу по числу совпадающих существенных признаков являются способ и устройство для перекачивания и активации воды по патенту RU 2515770, в котором обработку перекачиваемой воды осуществляют путем гидродинамической кавитации – ГДК, при реализации режима объемной турбулизации потока, возникающего при пропускании воды через роторный узел устройства для ГДК. Роторный узел устройства для ГДК представляет собой сборную конструкцию, состоящую из набора плоских дисков, расположенных под углом от 0 до 15° относительно друг друга с возможностью регулирования величины углов наклона дисков. Каждый из дисков снабжен 3-мя или 4-мя соосно расположенными отверстиями, суммарная площадь которых равна площади входного патрубка устройства. Выход потока воды в нагнетательную камеру устройства происходит через переднюю крышку роторного узла, снабженную 5 отверстиями, расположенными соосно оси ротора. Скорость вращения ротора равна 2000-4000 об/мин, продолжительность обработки воды составляет 40-160 с. Установка с устройством для ГДК включает цилиндрическую нагнетательную камеру, внутри которой размещен вышеописанный роторный узел. Изобретение обеспечивает возможность регулирования режима кавитационной обработки воды, улучшение потребительских свойств обработанной воды. Описанное устройство предназначено для иных целей и имеет отличия в режиме обработки водного потока, в частности режиме кавитации, и не может быть использовано для выделения газа из жидкости.

Задачей изобретения является выделение растворенных газов из перекачиваемой жидкости методом понижения давления в потоке газа с использованием явления кавитации.

Поставленная задача реализуется благодаря способу выделения растворенных газов из перекачиваемой жидкости, который включает подачу жидкости через патрубок ввода на диаметральный дисковый ротор, разделение потока жидкости за счет центробежных сил в междисковом пространстве на области с повышенным и пониженным давлением и раздельный вывод жидкости и выделенного газа через патрубки. Согласно изобретению в междисковом пространстве, за счет перепада давления от оси ротора к периферии, создают управляемую (регулируемую) кавитационную область пониженного давления, размер которой в радиальном направлении зависит от числа оборотов ротора и пропорционален квадрату числа оборотов, при этом выделенный газ принудительно отводят через центральный полый канал в патрубок отвода газа.

Устройство для реализации способа выделения газа из перекачиваемой жидкости может быть реализовано в двух вариантах.

Вариант 1

Устройство для выделения растворенных газов из перекачиваемой жидкости, включающее установленный в корпусе на валу двигателя диаметральный дисковый ротор, состоящий из пакета дисков с центральным полым каналом, а также патрубки ввода и вывода жидкости и патрубок отвода газа. Согласно изобретению центральный полый канал дискового ротора выполнен в виде трубы с перфорированными стенками для отвода газа и связан в нижней части с патрубком отвода газа, а в верхней части с крайним сплошным диском ротора и валом двигателя.

Вариант 2

Устройство для выделения растворенных газов из перекачиваемой жидкости, включающее установленный в корпусе на валу двигателя диаметральный дисковый ротор, состоящий из пакета дисков с центральным полым каналом, а также патрубки ввода и вывода жидкости и патрубок отвода газа. Согласно изобретению центральный полый канал дискового ротора образован пакетом дисков с центральным отверстием, смонтированных с зазором друг от друга посредством шпилек, и связан в нижней части с патрубком отвода газа, а в верхней части с крайним сплошным диском ротора и валом двигателя.

Положительный эффект заключается в том, что использование предлагаемых способа и устройства позволяет совмещать сразу две функции: перекачивающий насос и деаэратор жидкости, т.е. не только перекачивать жидкие среды, но и служить для выделения растворенных газов из перекачиваемой жидкости. Конструктивное решение устройства обеспечивает возможность изменения режима обработки жидкости за счет изменения скорости вращения дисков от 2000 об/мин до 4000 об/мин и возможность регулировать интенсивность кавитационной обработки жидкости с различной вязкостью за счет изменения расстояния (зазора) между дисками.

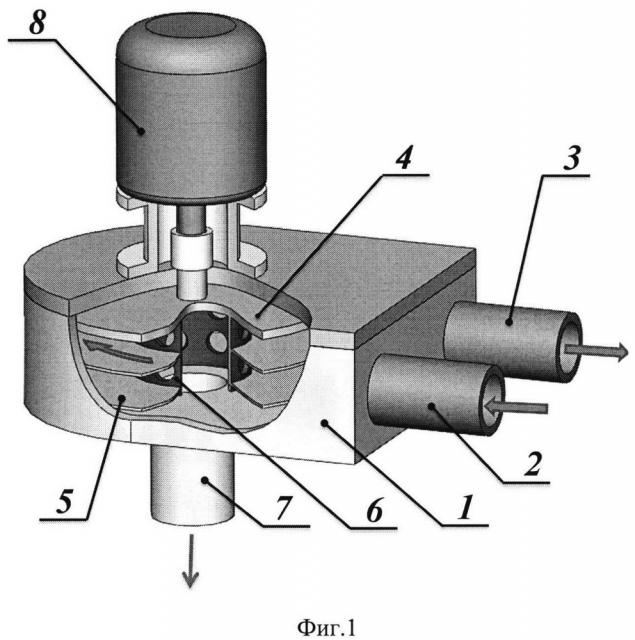

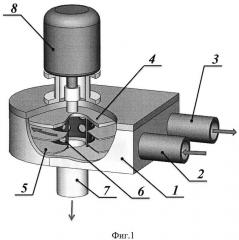

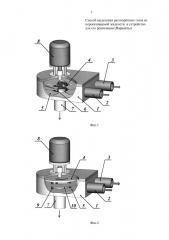

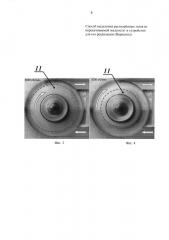

На фиг. 1 представлена схема устройства (Вариант 1), в котором центральный полый канал ротора выполнен в виде трубы с перфорированными стенками; на фиг. 2 представлена схема устройства (Вариант 2) в котором центральный полый канал образован пакетом дисков с центральным отверстием и смонтированных с зазором друг от друга посредством шпилек; на фиг. 3 и 4 представлены фотографии кавитационной области 11 при разных оборотах двигателя.

Устройство по Варианту 1 (фиг. 1) содержит: корпус 1, входной 2 и выходной 3 патрубки для подачи и отвода жидкости, диаметральный дисковый ротор 4 с пакетом дисков 5, установленных с зазором b относительно друг друга, который зависит от вязкости среды, и определяют его расчетным путем по формуле: , где ν - коэффициент кинематической вязкости среды, ω - угловая скорость вращения ротора. Центральный полый канал ротора выполнен в виде трубы 6 с перфорированными стенками и связан с патрубком 7 для отвода выделенного газа, крайний диск ротора выполнен сплошным и связан с валом двигателя 8.

Устройство по Варианту 2 (фиг. 2) содержит: корпус 1, входной 2 и выходной 3 патрубки для подачи и отвода жидкости, диаметральный дисковый ротор 4 с набором дисков 5, установленных с зазором относительно друг друга и соединенных между собой шпильками 9, образуя пакет дисков с центральным полым каналом 10 для отвода выделенного газа в патрубок 7, при этом крайний диск ротора выполнен сплошным и связан с валом двигателя 8.

Устройство для выделения растворенных газов из перекачиваемой жидкости работает следующим образом. Через входной патрубок 2 жидкость поступает на диаметральный дисковый ротор 4. При вращении ротора 4, за счет сил вязкого трения создается центробежное ускорение в жидкости, заключенной в пространстве между дисками 5. Это создает возможность транспортировать жидкость от входного патрубка 2 к выходному 3 внутри корпуса устройства.

В таком режиме устройство работает как дисковый насос. Поскольку входной и выходной патрубки расположены с одной стороны корпуса в одной плоскости, такой дисковый насос называется диаметральным. В таком насосе центробежное ускорение в жидкости в пространстве между дисками 5 создает градиент давления направленный по радиусу дисков от центра к периферии. Таким образом, давление в междисковом пространстве на больших радиусах ротора больше, чем в центре (вблизи центрального канала, образованного по Варианту 1 - перфорированной трубой 6; по Варианту 2 - пакетом дисков с центральным отверстием и соединенных между собой шпильками 9). В зоне около центрального канала (6 или 10) ротора создается уменьшение давления по сравнению с давлением в жидкости во входном патрубке. Этот перепад давления зависит от числа оборотов ротора и пропорционален квадрату числа оборотов. Когда давление на границе центрального канала и жидкости понижается настолько, что газ, находящийся в жидкости, начинает выходить из нее (в соответствии с законом Генри - Дальтона), в области между дисками около центрального канала (6 или 10) ротора образуется кавитационная область 11, заполненная газом. Возникает возможность принудительного отвода этого газа из области кавитации 11 через перфорированные стенки трубы 6 в патрубок 7 (по Варианту 1) или через полый канал 10 напрямую в патрубок 7 (по Варианту 2). Естественно, что размер кавитационной области по радиусу зависит от числа оборотов ротора. При фиксированной производительности откачки газа и расчетной величине числа оборотов ротора создается равновесие между поступающим из жидкости газом и откачиваемым через полый канал. Устройство начинает работать как сепаратор газа, растворенного в жидкости. Если жидкостью является вода, то устройство можно использовать для извлечения воздуха, растворенного в воде.

Предлагаемое техническое решение является оригинальным, патентоспособным и полезным для практического использования, совмещающим функции насоса и устройства выделения растворенных газов из перекачиваемой жидкости.

Макет устройства был испытан при выделении воздуха из перекачиваемой воды с использованием диаметрального дискового насоса (фиг. 3, 4). На фото можно видеть кавитационную область 11 в потоке воды между дисками, реализованную при числах оборотов ротора 2000 об/мин (фиг. 3) и 4000 об/мин (фиг. 4).

Источники информации:

1. Патент SU №1795685, МПК F04D 5/00, 1988 г..

2. Патент RU №2470236, МПК F24F 3/14, 2011 г.;

3. Патент RU №2515770, МПК C02F 1/34, 2012 г. – прототип.

1. Способ выделения растворенных газов из перекачиваемой жидкости, включающий подачу жидкости через патрубок ввода на диаметральный дисковый ротор, разделение потока жидкости за счет центробежных сил в междисковом пространстве на области с повышенным и пониженным давлением и раздельный вывод жидкости и выделенного газа через патрубки, отличающийся тем, что в междисковом пространстве ротора за счет перепада давления от оси ротора к периферии создают регулируемую кавитационную область пониженного давления, размер которой в радиальном направлении зависит от числа оборотов ротора и пропорционален квадрату числа оборотов, при этом выделенный газ принудительно отводят через центральный полый канал в патрубок отвода газа.

2. Устройство для выделения растворенных газов из перекачиваемой жидкости, включающее установленный в корпусе на валу двигателя диаметральный дисковый ротор, состоящий из пакета дисков с центральным полым каналом, а также патрубки ввода и вывода жидкости и патрубок отвода газа, отличающееся тем, что центральный полый канал дискового ротора выполнен в виде трубы с перфорированными стенками для отвода газа и связан в нижней части с патрубком принудительного отвода газа, а в верхней части с крайним сплошным диском ротора и валом двигателя.

3. Устройство для выделения растворенных газов из перекачиваемой жидкости, включающее установленный в корпусе на валу двигателя диаметральный дисковый ротор, состоящий из пакета дисков с центральным полым каналом, а также патрубки ввода и вывода жидкости и патрубок отвода газа, отличающееся тем, что центральный полый канал дискового ротора образован пакетом дисков с центральными отверстиями, смонтированных с зазором друг от друга посредством шпилек, и связан в нижней части с патрубком принудительного отвода газа, а в верхней части с крайним сплошным диском ротора и валом двигателя.