Способ получения водоугольной суспензии и установка для его осуществления

Иллюстрации

Показать всеИзобретение раскрывает способ получения водоугольной суспензии, предусматривающий получение водоугольной суспензии с возможностью применения на объектах энергетики, характеризующийся тем, что водоугольную суспензию получают путем электро- и термоактивации мелкодисперсных частиц угля в суспензии электрическим разрядом по всему объему емкости с возможностью достижения агрегативной и седиментационной устойчивости суспензии за период обработки, во всем объеме емкости получают электрический разряд между вращающимся электродом, который служит катодом, и внутренней поверхности корпуса емкости, которая служит анодом, при этом во всем объеме емкости получают удельное энергопотребление от 0,4 до 0,6 кВт*ч/кг при температуре от 273 до 393 K с помощью электротермического воздействия тока на частицы угля в суспензии, с выделением газов СН4, Н2 и СО и с возможностью интенсифицирования процесса сжигания суспензии на энергетических объектах, в результате чего образуются нитевидные каналы электрического разряда между электродом и корпусом емкости, которые проходят по поверхности частиц угля и через ионизированную воду, а нитевидные каналы равномерно распределяются в суспензии, причем зона распределения каналов перемещается вместе с вращением электрода. Также раскрывается установка для получения водоугольной суспензии, которая содержит емкость с суспензией, выполненную в виде бака из стали, электрод, который выполнен из стали в виде сферической формы и установлен внутри емкости с возможностью вращения, и закреплен на оси электродвигателя, подключенного к лабораторному автотрансформатору, при этом все части установки расположены внутри стальной рамы. Технический результат заключается в получении седиментционно устойчивой водоугольной суспензии при низких энергозатратах с максимальной энергоэффективностью и без применения химических. 2 н.п. ф-лы, 6 ил.

Реферат

Изобретение относится к энергетике (топливо), реологии (вязкость) и коллоидной химии (седиментация, радиус частиц). Используется для получения седиментационно устойчивой и пригодной для сжигания в топках котлов водоугольной суспензии.

На сегодняшний день существует много промышленных способов получения водоугольной суспензии (ВУС), но почти все они требуют использования реагента-пластификатора для обеспечения особых характеристик: низкой вязкости, хорошей текучести, длительной стабильности взвешенных частиц угля.

Известна технология производства ВУС, заключающаяся в предварительном дроблении, обычно до фракции 10…12 мм; мокром помоле, обычно до фракции <100…150 мкм и гомогенизации (см. Зайденварг В.Е., Трубецкой К.Н., Мурко В.И., Нехороший И.Х. Производство и использование водоугольного топлива. - М.: Изд-во Академии горных наук, 2001. - 172 с.).

Недостатками известной технологии являются: энерго- и металлозатратность, при этом топливо обладает рядом недостатков: устойчивость топливной системы всего от 20 до 60 суток, основные размеры твердых частиц лежат в диапазоне 60-250 мкм, технологические схемы для создания бимодальной структуры топлива усложняют производство и увеличивают стоимость ВУС.

Оборудованием для мокрого помола до сегодняшнего дня были специально спроектированные вибромельницы различных модификаций, где помол угля осуществляется мелющими телами (шарами, стержнями) в присутствии воды. На сегодняшний день рынок вибромельниц для мокрого помола весьма ограничен единичными моделями. В РФ это в основном мельницы типа ВМ-200 и ВМ-400 производительностью по эталонному продукту до 2,5 т/ч (до 500 мкм), по ВУС - не более 1,5 т/ч (см. Овчинников Ю.В., Лученко С.В., Новые технологии и научно-технические разработки в энергетике, Искусственное композиционное жидкое топливо и его приготовление // Энергетика Татарстана, 2008 г., №4, с. 11-14).

Основными недостатками вибромельниц являются высокие энергозатраты на приготовление ВУС.

Известно использование методов кавитационной обработки водоугольной суспензии для приготовления ВУС (КаВУТ) без применения химических добавок. Кавитация (от лат. cavitas - пустота), образование в капельной жидкости полостей, заполненных газом, паром или их смесью (так называемых кавитационных пузырьков, или каверн). Однако, химическая агрессивность газов в пузырьках, имеющих к тому же высокую температуру, вызывает эрозию материалов, с которыми соприкасается жидкость, в которой развивается кавитация. Эта эрозия и составляет один из факторов вредного воздействия кавитации. Второй фактор обусловлен большим давлением, возникающим при схлопывании пузырьков и воздействующим на поверхности указанных материалов (см. Серант Ф.А., Цепенок А.И., Овчинников Ю.В., Луценко С.В., Карпов Е.Г., Приготовление водоугольного топлива и технологии его сжигания, Сборник научных статей, Современная наука №1(6) 2011).

Кавитационная эрозия металлов вызывает разрушение рабочих органов насосов, гидротурбин и т.п., кавитация также является причиной шума, вибрации и снижения эффективности работы гидроагрегатов. Схлопывание кавитационных пузырей приводит к тому, что энергия окружающей жидкости сосредотачивается в очень небольших объемах. Тем самым, образуются места повышенной температуры и возникают ударные волны, которые являются источниками шума и приводят к эрозии металла.

Известно устройство для тонкого диспергирования и эмульгирования, ("роторно-пульсационный аппарат" (РПА)), включающее корпус, внутри которого по входному центрально-осевому патрубку подается подлежащая обработке среда. Ротор и статор в таком устройстве перфорированы и установлены коаксиально с небольшим зазором. Выход подвергающегося обработке продукта осуществляется в радиальном направлении через перфорации в рабочих органах. Процесс обработки осуществляется в узких зазорах между поверхностями ротора и статора. Для повышения эффективности обработки и осуществления подачи среды в зону обработки на валу ротора установлены лопасти. Такой аппарат позволяет осуществлять диспергирование и эмульгирование гетерогенных сред (см. патент №2124935 RU, МПК B01F 5/06, B01F 7/10, опубл. 20.01.1999 г.).

К основным недостаткам данного устройства относятся: при воздействии на обрабатываемую среду "сдвиговыми" напряжениями в зазорах между поверхностями ротора и статора создается большое гидравлическое сопротивление системы, что влечет за собой большой расход энергии привода вращения ротора и износ рабочих органов, что приводит к снижению производительности обработки среды. Наличие малых зазоров между элементами ротора и статора в том случае, когда таких элементов несколько, не позволяет реализовать резонансный режим работы по гидроударному воздействию на обрабатываемую среду.

Известно, что при электрогидравлическом способе (ЭГ) формирование канала разряда и соответственно ударной волны происходит в окружающей твердое тело жидкости, т.е. ударная волна воздействует на материал с поверхности, создавая в нем в основном сжимающие усилия. Такой вид воздействия является энергоемким процессом, т.к. прочность всех твердых тел на сжатие на порядок выше, чем при растяжении или сдвиге, и требует достаточно высоких энергий единичного импульса. Так ориентировочные параметры высоковольтного импульса при электрогидравлическом разрушении составляют: энергия импульса от 10 до 100 кДж, амплитуда импульса напряжения ~50 кВ, время задержки пробоя составляет 50-100 мкс. Жидкость является средой, передающей давление от канала разряда к твердому телу. Этот процесс также сопровождается потерей энергии (см. А.Г. Морозов, Н.В. Коренюгина. Гидроударные технологии для получения водоугольного топлива, Новости теплоснабжения, №7 (июль 2010 г.).

Недостатком известного способа является быстрый выход из строя изоляции высоковольтного электрода, особенно той части, которая находится непосредственно в зоне разрушения и испытывает те же давления, что и разрушаемый материал, и соответствующие импульсы высокого напряжения. Обычно эти проблемы решаются путем смены высоковольтных электродов. Достаточно большой проблемой (это относится ко всем электрофизическим методам) является электрическая и механическая (при разрушений абразивных материалов) эрозия электродов. Так при длительной непрерывной работе за счет электрической эрозии выходят из строя как высоковольтные, так и заземленные электроды, используемые как классификаторы готового продукта.

Каждый из перечисленных способов имеет свои достоинства и недостатки при использовании. Существенный недостаток большинства вышеизложенных способов заключается в использовании реагентов-пластификаторов и высоких энергозатратах.

Наиболее близким техническим решением к предлагаемому изобретению является способ получения углеродных наноматериалов с помощью энергии низкотемпературной плазмы и установка для его осуществления, который предусматривает нагрев угля в камере совмещенного плазменного реактора в потоке высококонцентрированной низкотемпературной плазмы с формированием вращающейся электрической дуги в поперечном сечении реактора. Для нагрева в поперечном сечении камеры реактора получают полный профиль температур от 2800 до 4500°С с помощью вращающейся электрической дуги, проводят совмещенный процесс газификации и активирования угля в камере совмещенного Плазменного реактора, где образуется мелкодисперсная сажа, а также водоугольная суспензия на водоохлаждаемой стенке скруббера, содержащие углеродные наноматериалы.

Установка представляет собой плазменный реактор для получения синтез-газа, активированного угля, углеродных наноматериалов и водоугольной суспензии с выполненными из графита цилиндрическим анодом и стержневым катодом. В средней части плазменного реактора снаружи установлена электромагнитная катушка для формирования вращающейся электрической дуги в поперечном сечении камеры реактора, узел подачи угля, камеру разделения, при этом за плазменным реактором последовательно установлены камера муфеля, камера разделения, скруббер предварительной (очистки с возможностью образования водоугольной суспензии, а также углеродных наноматериалов (см. пат. №2488984, МПК Н05Н 1/00, В28В 1/00, RU, опубл. 27.07.2013 г.).

Недостатком известного способа и установки является то, что водоугольная суспензия не является целевым продуктом и получается в малых объемах с низкой концентрацией угля.

Заявляемая группа изобретений направлена на решение единой задачи, заключающейся в создании комплексной малогабаритной установки для получения седиментационно устойчивой и пригодной для сжигания в топках котлов ВУС.

Технический результат заявляемой группы изобретений - получение ВУС с помощью электроразрядного метода при низких энергозатратах и без применения пластификаторов с максимальной энергоэффективностью и минимальными затратами, без применения химических добавок.

Для достижения обеспечиваемого изобретением технического результата в способе получения водоугольной суспензии, предусматривающем получение водоугольной суспензии с возможностью применения на объектах энергетики, согласно изобретению, водоугольную суспензию получают путем электро- и термоактивации мелкодисперсных частиц угля в суспензии электрическим разрядом по всему объему емкости с возможностью достижения агрегативной и седиментационной устойчивости суспензии за период обработки, во всем объеме емкости получают электрический разряд между вращающимся электродом, который служит катодом, и внутренней поверхности корпуса емкости, которая служит анодом, при этом во всем объеме емкости получают удельное энергопотребление от 0,4 до 0,6 кВт*ч/кг при температуре от 273 до 393 K с помощью электротермического воздействия тока на частицы угля в суспензии, с выделением газов СН4, Н2 и СО и с возможностью интенсифицирования процесса сжигания суспензии на энергетических объектах, в результате чего образуются нитевидные каналы электрического разряда между электродом и корпусом емкости, которые проходят по поверхности частиц угля и через ионизированную воду, а нитевидные каналы равномерно распределяются в суспензии, причем зона распределения каналов перемещается вместе с вращением электрода.

Для реализации предложенного способа в предлагаемой установке, которая содержит емкость с суспензией и выполнена в виде бака из стали, электрод, выполненный из стали в виде сферической формы и установлен внутри емкости с возможностью вращения, закреплен на оси электродвигателя, подключенного к лабораторному автотрансформатору, при этом все части установки расположены внутри стальной рамы.

Использование электрического разряда в предлагаемой установке в виде гетерогенной системы вода - порошковый уголь для уменьшения коагуляции (слипания) и размеров частиц за счет термодеструкции угля с возможностью сделать систему седиментационно устойчивой, а также улучшения экологических показателей при сжигании за счет снижения процентного содержания оксидов серы и азота, согласно предлагаемому способу получения водоугольной суспензии в результате прохождения электроразрядных каналов через частицы угля происходит их нагрев в диапазоне от 293 до 373 K, сопровождающийся термодеструкцией и выходом летучих газов, а также ионизация воды в суспензии и увеличение ее электрической проводимости.

В результате экспериментальных исследований установлено, что при режиме работы установки для получения водоугольной суспензии, соответствующем температуре в суспензии ниже 293 K, процессы активации частиц угля не протекают. В свою очередь, при температуре выше 373 K происходит выкипание воды суспензии, что также является негативным эффектом, приводящим к увеличению вязкости системы.

Оптимальное удельное энергопотребление установки выбрано в соответствии с электрофизическими характеристиками частиц угля и воды в суспензии для предотвращения резких увеличений тока и составляет 0,4-0,6 кВт*ч/кг.

Экспериментально установлено, что при удельном энергопотреблении меньше 0,4 кВт*ч/кг, процессы активации угля не происходят, а при удельном энергопотреблении выше 0,6 кВт*ч/кг происходит выкипание воды суспензии в емкости.

Отличительной особенностью заявляемой группы изобретений, а именно способа получения водоугольной суспензии, является использование механизма термодеструкции частиц угля в ВУС при ее электроразрядной обработке для получения агрегативно устойчивой системы с минимальными энергозатратами. Данная технология в отличие от существующих дает возможность получать водоугольные суспензии (включая и наноразмерные частицы), сохраняя экологический баланс природы.

Отличительными конструктивными признаками установки для получения водоугольной суспензии являются:

- установка автотрансформатора и его подключение к корпусу, который служит анодом, и сферическому электроду, который выполняет роль катода, для подачи напряжения в объем суспензии, что позволяет создавать электрические разряды между сферическим электродом и корпусом для равномерной обработки суспензии;

- выполнение электрода из стали в виде сферической формы, установленного внутри емкости и закрепленного на оси электродвигателя, позволяет проводить одновременно процессы механического перемешивания и электроразрядной обработки суспензии;

- установка электродвигателя, питаемого лабораторным автотрансформатором и соединенным с электродом, под крышкой электроразрядной установки, что обеспечивает постоянное перемешивание суспензии.

Таким образом, реализация заявленной группы изобретений позволяет создать малогабаритную установку для получения водоугольной суспензии из углей различных месторождений Республики Бурятия: Окино-Ключевского, Тугнуйского и Адуун-Чулунского (Монголия).

Заявленная группа изобретений соответствует требованию единства изобретений, поскольку группа разнообъектных изобретений образует единый изобретательский замысел, причем один из заявленных объектов группы - способ получения водоугольной суспензии предназначен для использования в другом заявленном объекте группы - установке с заявленной совокупностью конструктивных признаков, при этом оба объекта направлены на решение одной и той же задачи с получением единого технического результата.

Из уровня техники по научно-технической литературе и патентной документации заявителю не известны технические решения, содержащие совокупность признаков, сходных или эквивалентных заявляемым.

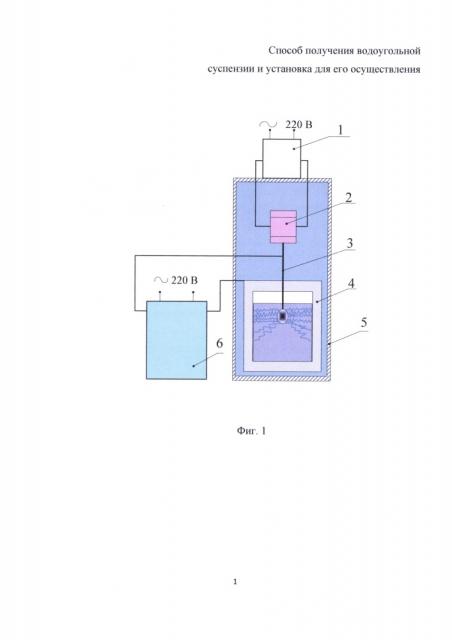

Изобретение поясняется рисунками, графиками и фото: на фиг. 1 - изображена установка для получения водоугольной суспензии (ВУС); на фиг. 2 - изображена дифференциальная кривая распределения частиц ВУС после электроразрядной обработки; на фиг. 3 - изображена дифференциальная кривая распределения частиц ВУС до электроразрядной обработки; на фиг. 4 - изображено фото горения ВУС; на фиг. 5 - изображена схема протекания нитей электрического разряда через частицы угля суспензии; на фиг. 6 - изображена электрическая схема системы вода - порошковый уголь при протекании электрического разряда.

Способ получения водоугольной суспензии реализован в установке для получения ВУС, которая выполнена в виде комплексного малогабаритного устройства и состоит из емкости 1 с суспензией, выполненной в виде бака из стали, электрода 2, который установлен внутри емкости 1 с возможностью вращения и закреплен на оси электродвигателя 3, подключенного к лабораторному автотрансформатору 4 (ЛАТР). Корпус емкости 1 служит в качестве анода. Электрод 2 служит в качестве катода и выполнен из стали в виде сферической формы. Все части установки расположены внутри стальной рамы 5. Подача напряжения на емкость с суспензией и электрод 2 осуществляется с помощью автотрансформатора 6 (см. фиг. 1).

Схема протекания нитей электрического разряда через частицы угля суспензии (см. фиг. 5) состоит из частицы угля 7, внутри которой имеется пора 8, траектории 9 движения канала разряда по поверхности частицы угля 7, траектории 10 движения канала разряда поры 8 внутри частицы угля 7, траектории 11 движения канала разряда внутри частицы угля 7.

Электрическая схема системы вода - порошковый уголь при протекании электрического разряда (см. фиг. 6) состоит из проводимости 12 воды - G1 и проводимости 13 частиц угля - G2.

Предлагаемый способ получения водоугольной суспензии заключается в образовании нитевидных каналов электрического разряда между электродом 2, выполненным в виде сферической формы, и корпусом емкости 1, проходящих по поверхности частиц угля и через ионизированную воду. Эти каналы равномерно распределяются в суспензии, при этом зона распределения каналов перемещается вместе с вращением электрода 2, выполненным в виде сферической формы.

Исходным сырьем для получения водоугольной суспензии являются вода и мелкодисперсный уголь фракцией не более 200 мкм. Ток в диапазоне от 1 до 30 А, в зависимости от марки исходного сырья, обеспечивает химическую и термическую активацию суспензии при температуре от 293 до 373 K и удельном энергопотреблении от 0,4 до 0,6 кВт*ч/кг с применением корпуса емкости 1 (см. фиг. 1), которая служит в качестве анода и электрода 2, который служит в качестве катода. Полученные данные показывают выделение газовой фазы в виде СН4, Н2, СО в результате электроразрядной обработки ВУС.

С помощью программного комплекса TERRA для термодинамического анализа определен равновесный состав газовой фазы системы при моделировании процесса приготовления, воспламенения и сжигании ВУС из угля. При приготовлении объемные доли СН4 составляют от 0,9 при начальной температуре 293 K до 0,11 при конечной температуре 373K, для CO2 эти показания составляют от 0,01 до 0,08. Следует отметить резкий рост выделения Н2 от 0,1*10-4 до 0,15*10-3 объемных долей.

Воспламенение происходит при выделении Н2 в точке соответствующей 825 K, горение при выделении СО - 910 K, вследствие падения концентрации H2O и С.

Объемные доли при моделировании процесса сжигания ВУС в котле в диапазоне температур от 293K до 1350K для Н2 имеют резко возрастающий характер и составляют от 0,15*10-3 до 0,5. Для выделившегося СО эти показания равны 0,1*10-4 - 0,45 и имеют подобный характер. На основании полученных данных можно сказать, что выделяющаяся газовая фаза при электроактивации суспензии позволит интенсифицировать процесс ее сжигания на объектах энергетики.

Способ получения водоугольной суспензии, включающий малогабаритную установку для получения седиментационно устойчивой и пригодной для сжигания в топках котлов ВУС, осуществляют с помощью электроразрядного метода при низких энергозатратах и без применения пластификаторов с максимальной энергоэффективностью и минимальными затратами, без применения химических добавок.

Пример, подтверждающий конкретное получение водоугольной суспензии.

При проведении экспериментального исследования согласно способу получения водоугольной суспензии в емкость 1 засыпают угольную пыль, фракцией до 200 мкм, перемешивают с водой и затем полученную смесь обрабатывают электрическим током. После подачи напряжения протекает процесс) электроразрядной обработки смеси при переменном токе, в процессе чего наблюдалось выделение газов (см. фиг. 1). Электрический разряд проходит между электродом 2, который служит катодом, и корпусом емкости 1, которая выполняет роль анода. Для равномерной электроразрядной обработки ВУС электрод 2 выполнен в виде сферической формы, установлен на оси электродвигателя 3 с возможностью вращения.

Согласно способу получения водоугольной суспензии в результате прохождения электроразрядных каналов через частицы 7 угля происходит их нагрев, сопровождающийся термодеструкцией и выходом летучих газов. В течении электроразрядной обработки происходит ионизация воды в суспензии и увеличение ее электрической проводимости. Электрическая схема системы вода - порошковый уголь (см. фиг. 6) при протекании электрического разряда представляет из себя параллельно соединенные проводимости частиц угля 7 - G2 и воды - G1 в суспензии. Водоугольная суспензия становится наиболее однородной, когда проводимости угольных частиц 12 - G2 и воды 13 - G1 становятся одинаковыми.

На предлагаемой установке были проведены экспериментальные исследования с углем различных месторождений: Окино-Ключевского, Тугнуйского (Республика Бурятия) и Адуун-Чулунского (Монголия). Было определено, что ВУС из Тугнуйского угля имеет самую низкую вязкость - 1,98 Па*с, Окино-Ключевского угля - 2,56 Па*с, Адуун-Чулунского угля самую большую вязкость - 3,74 Па*с.

Анализ образцов после электроразрядной обработки показал, что зольность образцов угля упала с 29 до 18% из-за выделения окиси газов S, N и О. Отсюда следует, что под действием энергии разряда происходила дезинтеграция угля с частичным сгоранием серы, находящейся в нем, а также локальное разложение молекулы воды с образованием атомарных частиц водорода и кислорода. Зольность определяли по методу медленного озоления угля (ГОСТ 6383-52).

В результате экспериментальных исследований было установлено, что в процессе электроразрядной обработки ВУС могут дополнительно образовываться углеродные наноматериалы.

Заявленный способ получения водоугольной суспензии ориентирован на применение в тепловых электрических станциях и котельных и позволяет получать ВУС со следующими параметрами, которые являются ключевыми при транспортировке и хранении, а именно скорость седиментации и радиус частиц угля в суспензии.

Было определено, что скорость седиментации частиц уменьшается в обработанной водоугольной суспензии с Uсед=30,77*10-4 м/с до Uсед=15,58*10-4 м/с, для частиц с минимальным размером rmin=4,3726*10-5 (м) в необработанной и rmin=3,11*10-5 (м) в обработанной. Частицы с размерами rн.в.=4,12*10-5 (м) в обработанной суспензии и rн.в.=4,6083*10-5 (м) в необработанной суспензии имеют скорость седиментации Uсед=27,35*10-4 м/с и Uсед=34,1783*10-4 м/с соответственно. Частицы, имеющие максимальные размеры rmax=27,66*10-5 (м), в обработанной суспензии и rmax=30,9681*10-5 (м) в необработанной суспензии, также седиментируют с разной скоростью:

Uсед=1232,59*10-4 м/с - скорость седиментации обработанной суспензии,

Uсед=1543,47*10-4 м/с - скорость седиментации необработанной суспензии.

Дифференциальные кривые распределения показывают, что в обработанной водоугольной суспензии преобладают в основном частицы размером 0,1537*10-4 м (см. фиг. 2), тогда как в необработанной суспензии преобладают частицы размером 0,413*10-4 м (см. фиг. 3), что говорит о повышении агрегативной устойчивости обработанной системы.

Таким образом, электроразрядная обработка водоугольной суспензии повышает седиментационную и агрегативную устойчивость дисперсной системы, что является важной технической характеристикой при транспортировке и хранении.

Предлагаемая группа изобретений «Способ получения водоугольной суспензии и установка для его осуществления» по сравнению с прототипом (см. патент №2488984, МПК Н05Н 1/00, В28В 1/00, опубл. 27.07.2013 г.) является более энергосберегающим, 0,4- 0,6 кВт*ч/кг- удельное энергопотребление предлагаемой электроразрядной установки, а у прототипа 5-6 кВт*ч/кг. Также водоугольная суспензия получается в большем количестве в предлагаемой группе изобретений: 5-10 кг в предлагаемой электроразрядной установке, 0,2-0,5 кг в плазменной комплексной установке по прототипу.

Также преимуществами предлагаемой группы изобретений по сравнению с прототипом (комплексной плазменной установкой) является возможность получения ВУС в большем количестве (30-50 раз) при меньших энергозатратах (7-10 раз). А размеры установки по предлагаемой группе изобретений гораздо меньше размеров установки по прототипу.

Были проведены экспериментальные опыты по сжиганию ВУС, горение факела изображено на фигуре 4.

1. Способ получения водоугольной суспензии, предусматривающий получение водоугольной суспензии с возможностью применения на объектах энергетики, отличающийся тем, что водоугольную суспензию получают путем электро- и термоактивации мелкодисперсных частиц угля в суспензии электрическим разрядом по всему объему емкости с возможностью достижения агрегативной и седиментационной устойчивости суспензии за период обработки, во всем объеме емкости получают электрический разряд между вращающимся электродом, который служит катодом, и внутренней поверхности корпуса емкости, которая служит анодом, при этом во всем объеме емкости получают удельное энергопотребление от 0,4 до 0,6 кВт*ч/кг при температуре от 273 до 393 K с помощью электротермического воздействия тока на частицы угля в суспензии, с выделением газов СН4, Н2 и СО и с возможностью интенсифицирования процесса сжигания суспензии на энергетических объектах, в результате чего образуются нитевидные каналы электрического разряда между электродом и корпусом емкости, которые проходят по поверхности частиц угля и через ионизированную воду, а нитевидные каналы равномерно распределяются в суспензии, причем зона распределения каналов перемещается вместе с вращением электрода.

2. Установка по п. 1, характеризующаяся тем, что содержит емкость с суспензией, которая выполнена в виде бака из стали, электрод, который выполнен из стали в виде сферической формы и установлен внутри емкости с возможностью вращения, и закреплен на оси электродвигателя, подключенного к лабораторному автотрансформатору, при этом все части установки расположены внутри стальной рамы.