Способ изготовления упругого притира

Иллюстрации

Показать всеИзобретение относится к технологии инструментального производства и может быть использовано при изготовлении упругого притира для обработки отверстий. Используют заготовку в виде оправки, на рабочей части которой вдоль ее оси выполняют сквозную прорезь. Образуют рабочие упругие элементы в форме эллипса за одно целое с оправкой путем развода ее рабочей части с помощью профильного клина при введении его в прорезь до образования упругого притира с рабочим наружным диаметром. После чего производят термообработку притира и закрепление абразивных зерен на его рабочей части. В результате упрощается технология производства инструмента и снижается его себестоимость. 4 ил.

Реферат

Изобретение относится к технологии инструментального производства, в частности к способу изготовления упругих притиров для обработки отверстий в различных деталях машин и инструмента.

Наиболее близким к предлагаемому способу является способ изготовления упругого притира (см. кн. И.Г. Космачев. Технология машиностроения. Лениздат, 1970, стр. 364, рис. 207), взятый за прототип, при котором производят навивание сырой проволоки на цилиндрическую оправку, закрепленную с двух сторон и в натянутом положении проволоку сошлифовывают до определенного размера. Затем правят, рихтуют и разрезают на отдельные лепестки. Каждый лепесток притира изгибают по форме. Длину и радиус изгиба выбирают в зависимости от диаметра обрабатываемого отверстия. После сборки притир, его свободные концы припаивают друг к другу. Затем рабочие поверхности притира из сырой стали шаржируют абразивным порошком.

Основным недостатком данного способа является высокая трудоемкость изготовления инструмента, которая вызвана такими технологическими операциями, как: навивка проволоки; нерациональная сошлифовка большей части проволоки; правка и рихтовка проволоки; разрезка на отдельные лепестки; гибка каждого лепестка по форме; установка лепестков в оправку и закрепление винтом; пайка свободных концов лепестков; шаржирование поверхностей рабочих элементов притира.

Другим недостатком способа изготовления упругого притира является то, что участок от места закрепления винтом до начала рабочей поверхности лепестков выполнен разъемным, что снижает прочность и жесткость притира.

Техническим результатом предлагаемого способа изготовления является упрощение технологии производства инструмента, повышение его прочности и жесткости.

Указанный технический результат при осуществлении предлагаемого способа изготовления достигается тем, что производство упругих притиров включает: разрезание прутка на заготовки и образование рабочей части притира в виде рабочих упругих элементов, отличающегося тем, что используют заготовку в виде оправки, на рабочей части которой вдоль ее оси выполняют сквозную прорезь, а рабочие упругие элементы образуют в форме эллипса за одно целое с оправкой, путем развода ее рабочей части с помощью профильного клина при введении его в прорезь до образования упругого притира с рабочим наружным диаметром, после чего производят термообработку притира и закрепление абразивных зерен на его рабочей части.

Технический результат достигается также изготовлением рабочих элементов за одно целое с оправкой притира, что повышает его прочность и жесткость.

Сущность изобретения поясняется представленными чертежами.

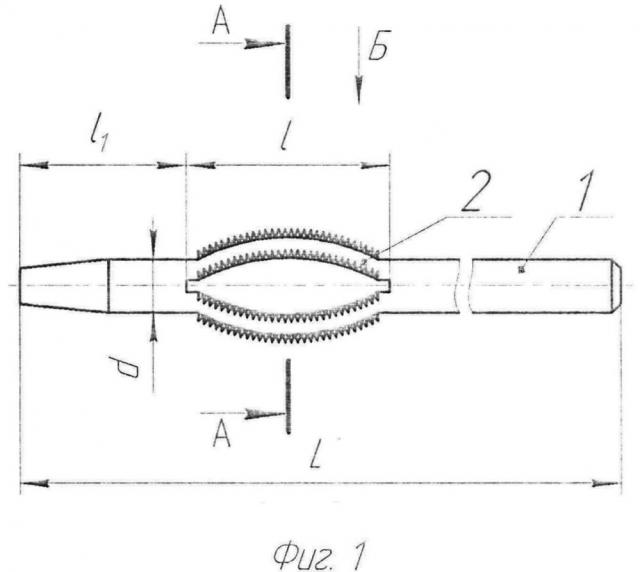

На фиг. 1 показан общий вид упругого притира;

На фиг. 2 - сечение по А-А на фиг. 1;

На фиг. 3 - вид во стрелке Б на фиг. 1;

На фиг. 4 показана прорезь.

Способ изготовления упругого притира заключается в следующем.

В отличие от прототипа изготовление упругого притира осуществляется из целого прутка 1, диаметр d которого выбирают несколько меньшим, чем диаметр обрабатываемого отверстия заготовки. Сначала пруток разрезают на заготовки требуемой длины L. После этого на рабочем участке l2 притира вдоль его оси выполняют сквозную прорезь 4 (фиг. 4), ширина которой определяется по зависимости h=d-2c,

где d - диаметр оправки притира, мм;

с - толщина упругого элемента притира, мм.

Длину прорези выбирают в зависимости от назначения обрабатываемого внутреннего диаметра детали и находят по зависимости l2≈3dз,

где dз - диаметр отверстия заготовки, мм.

Затем профильным клином, путем введения его через паз, производят развод (изгиб) рабочих упругих элементов до образования наружного рабочего диаметра притира, который определяется по следующей зависимости Dпр=d+2Δ,

где Δ - величина, характеризующая диаметральный развод рабочей части притира (как показано на фиг. 1, 3).

После чего осуществляют термическую обработку до твердости 32…42 HRC. Перед операцией закрепления зерен на рабочей поверхности притира покрывают лаком по существующей технологии. Далее, на поверхности рабочих элементов гальваническим способом закрепляют слой абразивных зерен соответствующей зернистости из сверхтвердых материалов (алмаза или эльбора) толщиной S и длиной l, в зависимости от назначения и условия обработки.

В процессе обработки отверстий происходит потеря размера наружного диаметра притира в результате износа его рабочего абразивного слоя из сверхтвердых материалов. Компенсацию износа притира по наружному диаметру осуществляют путем развода его рабочих упругих элементов.

Таким образом, изготовление упругих притиров предлагаемым способом позволит осуществить их производство по упрощенной технологии, а выполнение рабочих элементов за одно целое с оправкой повысить прочность и жесткость инструмента. Предлагаемый способ значительно снижает себестоимость изготовления упругих притиров, применяемых при обработке отверстий в различных деталях и инструментах серийного производства.

Способ изготовления упругого притира для обработки отверстий, включающий разрезание прутка на заготовки и образование рабочей части притира в виде рабочих упругих элементов, отличающийся тем, что используют заготовку в виде оправки, на рабочей части которой вдоль ее оси выполняют сквозную прорезь, а рабочие упругие элементы образуют в форме эллипса за одно целое с оправкой путем развода ее рабочей части с помощью профильного клина при введении его в прорезь до образования упругого притира с рабочим наружным диаметром, после чего производят термообработку притира и закрепление абразивных зерен на его рабочей части.