Способ соединения узла "труба - трубная решётка" сваркой трением

Иллюстрации

Показать всеИзобретение может быть использовано для получения сваркой трением соединения «труба - трубная решетка», например, при изготовлении теплообменных аппаратов. На свариваемых торцах трубы и трубной решетки устанавливают шайбу, внутренний диаметр которой равен проходному сечению трубы, внешняя ее поверхность имеет коническую и цилиндрическую части, а кромки трубы и отверстия трубной решетки имеют внутренние конические поверхности с углом скоса, соответствующим углу скоса конической поверхности шайбы. Приводят во вращение шайбу с усилием прижатия и последующим проковочным усилием после прекращения ее вращения. Особенностью способа соединения узла «труба - трубная решетка» является выполнение полости заданных размеров, полученной путем дополнительной расточки отверстия в трубной решетке. Такая полость обеспечивает в процессе сварки трением выдавливание разогретого металла (грата) и вынос в нее поверхностных загрязнений как с наружной поверхности трубы, так и с трущихся конических поверхностей трубной решетки и шайбы. За счет предотвращения попадания загрязнений в сварной шов достигается повышение его качества. 3 ил.

Реферат

Изобретение относится к области технологии сварки трением, а именно к способам получения соединения «труба - трубная решетка» теплообменных аппаратов.

Известен способ соединения трубчатых элементов с трубными решетками (патент SU 1301612 А1). Для реализации способа вспомогательную деталь, посредством которой осуществляют сварку трением торца трубы с торцом отбортовки отверстия трубной решетки, выполняют в виде многогранника и устанавливают с зазором в углублении оправки, имеющем тот же контур. При этом величина зазора между многогранником и вспомогательной деталью подбирается таким образом, чтобы при достижении окончания стадии нагрева грани вспомогательной детали срезались.

Однако такой способ неприменим в случае значительной толщины трубной решетки из-за невозможности реализации отбортовки, что характерно для большинства теплообменных аппаратов на объектах нефтегазовой и нефтехимической промышленности. Также подготовка соединения «труба - трубная решетка» под сварку (вставка трубы в отбортованное отверстие трубной решетки) в соответствии со способом, указанным в вышеназванном патенте, при сборке теплообменных аппаратов со значительными габаритами (длиной труб и диаметром трубной решетки) будет требовать значительного количества пригоночных механических операций для обеспечения наличия плоскости по свариваемым поверхностям трубной решетки и трубы.

В качестве прототипа принят известный способ соединения трубчатых элементов с трубными решетками (патент RU 2524468 С2 - Способ соединения узла «труба - трубная решетка» сваркой трением).

Для реализации способа на свариваемых торцах трубы и трубной решетки устанавливают шайбу, внешняя поверхность которой имеет коническую и цилиндрическую части, а внутренний диаметр равен проходному сечению трубы. Предварительно производят совместную обработку кромок трубы и отверстия трубной решетки с образованием внутренней конической поверхности узла «труба - трубная решетка» с углом скоса, соответствующим углу скоса конической поверхности шайбы, для их совмещения при установке шайбы. Внешний диаметр цилиндрической части шайбы меньше максимального диаметра упомянутой внутренней конической поверхности узла. Приводят во вращение шайбу с усилием прижатия и последующим проковочным усилием после прекращения ее вращения. Прикладываемые усилия обеспечивают соединение за счет отсутствия возможности вращения обеих свариваемых деталей.

Недостатком известного способа является сложность получения качественного соединения путем сварки трением вследствие постоянного поступления имеющихся загрязнений с наружной поверхности трубы, с конической поверхности отверстия в трубной решетке и с конической поверхности шайбы в сварное соединение, что приводит к нарушению его сплошности и снижению качества. Для получения качественного сварного шва требуется трудоемкая подготовка деталей перед сваркой, состоящая из очистки указанных поверхностей от загрязнений и окисных пленок.

Технической задачей предлагаемого решения является повышение качества сварного шва при осуществлении предлагаемого способа соединения деталей сваркой трением за счет исключения попадания загрязнений в стык трущихся деталей с наружной поверхности трубы, с конической поверхности отверстия в трубной решетке и с конической поверхности шайбы.

Решение поставленной задачи достигается тем, что в способе соединения узла «труба - трубная решетка» сваркой трением, включающем фиксацию деталей соединения, установку на свариваемых торцах трубы и трубной решетки шайбы, внутренний диаметр которой равен проходному сечению трубы, а внешняя поверхность ее имеет коническую и цилиндрическую части, подготовку кромок трубы и трубной решетки с образованием внутренних конических поверхностей узла «труба - трубная решетка» с углом скоса, соответствующим углу скоса конической поверхности шайбы, для их совмещения при установке шайбы, приведение во вращение шайбы с усилием прижатия и последующим проковочным усилием после прекращения ее вращения, согласно изобретению отверстия в трубной решетке со стороны свариваемого торца выполняют с расточкой диаметра до размера, равного наружному диаметру трубы, увеличенному на 1,2÷1,5 толщины стенки трубы, а глубиной не более половины толщины трубной решетки и не менее четверти толщины трубной решетки от внутреннего края скоса отверстия трубной решетки.

Выполнение каждого отверстия трубной решетки с расточкой диаметра до размера, равного наружному диаметру трубы, увеличенному на 1,2÷1,5 толщины стенки трубы, а глубиной не более половины толщины трубной решетки и не менее четверти толщины трубной решетки от внутреннего края скоса отверстия трубной решетки, при приложении усилий во время сварки трением обеспечивает выдавливание разогретого металла (грата) и вынос им поверхностных загрязнений в образованную расточкой отверстия полость с наружной поверхности трубы, с конической поверхности отверстия в трубной решетке и с конической поверхности шайбы и тем самым предотвращает попадание загрязнений в сварной шов. Размеры диаметра и глубины расточки в указанных пределах не только достаточны для размещения в образованной полости выдавленного металла, но также согласуются с шагом расположения труб и не ослабляют трубную решетку. Пределы размеров получены опытным путем.

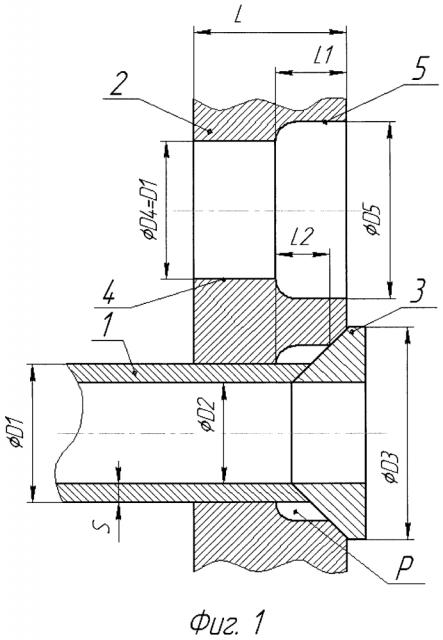

Способ соединения узла «труба - трубная решетка» сваркой трением иллюстрируется чертежами,

где на фиг. 1 дан общий вид соединения узла «труба - трубная решетка» до начала сварки в разрезе;

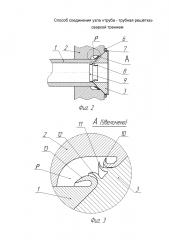

на фиг. 2 дан общий вид соединения узла «труба - трубная решетка» в процессе сварки в разрезе и схематичное размещение грата в полости расточенного отверстия;

на фиг. 3 дан вид А с фиг. 2 в разрезе - схематичное размещение грата в полости расточенного отверстия в процессе сварки.

На фиг. 1 представлена схема соединения узла «труба - трубная решетка» до начала сварки трением после подготовки и установки всех деталей узла.

Способ осуществляют следующим образом. Детали узла содержат трубу 1, трубную решетку 2, шайбу 3. Труба 1 имеет наружный диаметр D1 и стенку толщиной S; отверстия 4 в трубной решетке 2 выполнены диаметром D4, равным наружному диаметру трубы D1, т.е. D4=D1, внутренний диаметр шайбы 3 равен проходному диаметру D2 трубы, а наружный диаметр D3 шайбы 3 ограничен шагом отверстий 4 диаметром D4 в трубной решетке 2.

В отверстиях 4 трубной решетки 2 со стороны свариваемого торца выполняют расточки 5 с диаметром D5, равным диаметру D4 (D4=D1), увеличенному на 1,2÷1,5 толщины S стенки трубы, т.е. D5=D4+(1,2÷1,4)S, и глубиной L1, равной не более половины толщины L трубной решетки, т.е. L1≤0,5L, и не менее четверти толщины трубной решетки от внутреннего края скоса отверстия трубной решетки - L2, т.е. L2≥0,25L.

Трубу 1 фиксируют относительно трубной решетки 2 и осуществляют соответствующую подготовку кромок трубы и трубной решетки с образованием внутренней конической поверхности с углом скоса, соответствующим углу скоса конической поверхности шайбы. При установке шайбы 3 в сопряжение с трубной решеткой 2 и трубой 1 по соответствующим коническим поверхностям между этими тремя деталями 1, 2, 3 узла «труба - трубная решетка» образуется полость Р.

Далее специальной оснасткой приводят во вращение шайбу 3 с усилием прижатия и последующим проковочным усилием после прекращения вращения.

На фиг. 2 и фиг. 3 представлено схематично соединение узла «труба - трубная решетка» во время сварки трением и выдавливание разогретого металла (грата) с образованием колец 6, 7 на периферии шайбы, колец 8, 9 внутри отверстия аналогично как при способе по прототипу. В полости Р расточенного отверстия диаметром D5 образуются кольца 10, 11, 12 и 13. Кольцо 10 формируется за счет металла трубной решетки и в его структуре окажутся загрязнения и окислы с поверхности отверстия и с конических поверхностей. Кольца 11 и 12 формируются за счет металла шайбы и в их состав войдут загрязнения с трущихся конических поверхностей решетки и шайбы. Кольцо 13 образуется за счет металла трубы и в его состав уйдут загрязнения с ее наружной поверхности и с трущихся конических поверхностей трубы и шайбы.

Особенностью заявляемого соединения узла «труба - трубная решетка» является то, что наличие полости Р, полученной путем дополнительной расточки отверстия в трубной решетке, обеспечивает в процессе сварки трением выдавливание разогретого металла (грата) и вынос им поверхностных загрязнений в образованную расточкой отверстия полость как с наружной поверхности трубы, так и с поверхностей отверстий в трубной решетке и шайбы, и тем самым предотвращает попадание загрязнений в сварной шов.

Заявляемый способ соединения узла «труба - трубная решетка» апробирован в ООО «КТИАМ» (г. Челябинск).

Сваривали экспериментальный теплообменник, состоящий из труб с наружным диаметром D4=D1=60 мм, стенкой S=5 мм и трубной решеткой толщиной L-20 мм. Отверстия в трубной решетке выполняют с расточкой диаметра D4=D1 до диаметра D5=(D4+1,4S)=67 мм на глубину L1=9 мм. После установки трубы в решетку выполняли совместную зенковку скоса с углом 20 градусов. Привариваемая шайба имела наружный диаметр 76 мм и внутреннее отверстие диаметром D2=50 мм.

При сопряжении шайбы 3 с трубной решеткой 2 и трубой 1 по соответствующим коническим поверхностям между этими тремя деталями 1, 2, 3 узла «труба - трубная решетка» образована полость Р.

На сделанных после сварки шлифах разрезанного сварного соединения загрязнений и окислов в стыке не обнаружено.

В кольцах грата, сформировавшихся в полости, зафиксирована неоднородность, обусловленная наличием загрязнений на свариваемых деталях вместе их стыка.

Заявляемый способ соединения может быть применен как при изготовлении теплообменной аппаратуры, так и при ее ремонте, обеспечивая более высокое качество сварного шва.

Способ соединения узла «труба - трубная решетка» сваркой трением, включающий фиксацию деталей соединения, установку на свариваемых торцах трубы и трубной решетки шайбы, внутренний диаметр которой равен проходному сечению трубы, внешняя ее поверхность имеет коническую и цилиндрическую части, а кромки трубы и отверстия трубной решетки имеют внутренние конические поверхности с углом скоса, соответствующим углу скоса конической поверхности шайбы, для их совмещения при установке шайбы, после чего приводят во вращение шайбу с усилием прижатия и последующим проковочным усилием после прекращения ее вращения, отличающийся тем, что отверстия трубной решетки со стороны свариваемого торца выполняют с расточкой диаметра до размера, равного наружному диаметру трубы, увеличенному на 1,2÷1,5 толщины стенки трубы, а глубиной не более половины толщины трубной решетки и не менее четверти толщины трубной решетки от внутреннего края скоса отверстия трубной решетки.