Устройство для переработки материала и контейнер для отходов/разделительное устройство

Иллюстрации

Показать всеУстройство, соединенное с пневматической транспортирующей материал системой, содержит контейнер для отходов/отделяющее устройство для подачи в него материала из транспортирующей трубы пневматической системы через входное отверстие и для соединения со средством создания частичного вакуума. Устройство содержит также прессующее/уплотняющее устройство для воздействия на материал, поданный в контейнер через, по меньшей мере, одно отверстие, выполненное в контейнере, при этом, по меньшей мере, одна стенка - поперечная относительно входного направления материала, которая расположена в контейнерном пространстве и выполнена для направления материала в рабочий диапазон в контейнерном пространстве прессующего/уплотняющего устройства. Стенка выполнена поворачиваемой или сгибаемой в ее верхней части вокруг поперечной оси и с возможностью поддерживаться, предпочтительно в ее нижней части, на опорной поверхности прессующей или другой опорной поверхности. Изобретение также относится к контейнеру для отходов/отделяющему устройству и прессующему/уплотняющему устройству. Группа изобретений обеспечивает повышение эффективности и надежности работы. 3 н. и 27 з.п. ф-лы, 22 ил.

Реферат

Область техники

Настоящее изобретение касается устройства, охарактеризованного в ограничительной части пункта 1 формулы изобретения.

Настоящее изобретение также касается контейнера для отходов/отделяющего устройства, охарактеризованного в пункте 16 формулы изобретения.

Настоящее изобретение также касается прессующего/уплотняющего устройства, охарактеризованного в ограничительной части пункта 27 формулы изобретения, которое может быть соединено с контейнером для отходов/отделяющим устройством по изобретению.

Изобретение в целом относится к системам подачи материала, таким как системы подачи с созданием частичного вакуума, в частности, к сбору и транспортировке отходов, например, к транспортировке бытовых отходов.

В уровне технике известны системы, в которых отходы поступают в трубу с помощью разницы давления или всасывания. В них отходы проходят большие расстояния в трубе благодаря всасыванию. Для таких систем естественно использование устройства, генерирующего частичный вакуум, для получения разницы давления, в котором отрицательное давление в трубопроводе достигается генераторами частичного вакуума, такими как вакуумные насосы или эжекторное устройство. Трубопровод обычно содержит, по меньшей мере, одно клапанное средство, путем открывания и закрывания которого регулируют поступление замещающего воздуха в трубопровод. Места входа, такие как мусоропровод, используются в системах на входном конце для материала, в которые подают материал, такой как отходы, и из которых подлежащий транспортировке материал подают в трубопровод путем открывания выпускного клапанного средства. Подача отходов возникает в основном благодаря разнице давления, образованной потоком воздуха. Поток воздуха в общем возникает благодаря всасыванию воздуха через трубу. Отходный материал, такой как, например, отходы, упакованные в пакеты, транспортируют от места входа в трубопровод и далее в отделяющее устройство, в котором отходы отделяются от транспортирующего воздуха. С отделяющим устройством может быть соединено транспортное устройство, такое как расположенное в комбинации цилиндрового поршня, которым заменяются отходы из отделяющего устройства в контейнере для отходов, например, в транспортируемом грузовом контейнере. Такие решения, включающие отдельное отделяющее устройство, например, циклонный сепаратор и контейнер для отходов, отделенный от него, хорошо подходит для крупных систем, в которых требования станции для отходов к пространству не устанавливают ограничения. Также в уровне техники существуют решения, в которых материал отходов транспортируют в трубопровод непосредственно в контейнер для отходов, которые одновременно действуют как отделяющее устройство. Они в основном предусмотрены для малых систем. Такой вид контейнера для отходов/отделяющего устройства часто выполняют в виде транспортируемого грузового контейнера. В уровне техники их называют горизонтальными отделяющими контейнерами. Проблема комбинаций по уровню техники контейнера для отходов и отделяющего устройства, в частности, в горизонтальных отделяющих контейнерах, заключается в том, что в них часть материала или определенные виды материалов остаются в контейнерном пространстве свободно упакованными и, таким образом, требуют пространства.

Задача настоящего изобретения заключается в достижении инновационного решения относительно контейнера для отходов/отделяющего устройства пневматической системы подачи отходов. Одна задача изобретения заключается в достижении контейнера для отходов/отделяющего устройства, с помощью которого устраняются проблемы уровня техники, описанные выше. Другая цель заключается в достижении комбинации контейнера для отходов/отделяющего устройства и прессующего/уплотняющего устройства, с помощью которого материал может быть эффективно сжат в контейнерном пространстве для отходов/отделяющего устройства.

Сущность изобретения

Устройство по изобретению в основном отличается признаками, указанными в отличительной части пункта 1 формулы изобретения.

Устройство по изобретению дополнительно отличается признаками, указанными в зависимых пунктах 2-15 формулы изобретения.

Устройство по изобретению охарактеризовано в пункте 16 формулы изобретения.

Устройство по изобретению дополнительно отличается признаками, указанными в зависимых пунктах 17-26.

Решение по изобретению имеет ряд важных преимуществ. Одно преимущество, помимо других, достигнутое путем решения по изобретению, заключается в том, что не требуется отдельное отделяющее устройство, и вместо этого контейнер для отходов действует как эффективное отделяющее устройство и в то же время материал может быть эффективно сжат в нем. Таким образом, в решении по изобретению материал может быть сжат непосредственно в контейнере для отходов, предпочтительно выполненном как транспортируемый грузовой контейнер. Путем выполнения стенки в контейнерном пространстве для отходов/отделяющего устройства, направляющей поданный внутрь материал в рабочий диапазон давления, достигается эффективное решение для сжатия и прессовки материала, то есть, его уплотнения в контейнерном пространстве. Указанная стенка также предотвращает возврат или смещение сжатого материала в контейнерном пространстве после сжатия. Таким образом, стенка выполнена для предотвращения прохождения сжатого материала в направлении, противоположном направлению сжатия, в случае чего материал корпуса может быть эффективно уплотнен в контейнерном пространстве с помощью прессующего устройства. Путем использования подвижной части, имеющей опорную поверхность, стенка может иметь опору при обращении с прессующим устройством. В этом случае материал может быть эффективнее, чем раньше, сжат в части контейнера. Перемещаемая часть может быть частью прессующего устройства, например, подвижная рама прессующего устройства. Указанное прессующее устройство может иметь различные варианты выполнения, в случае чего расстояние эффективного сжатия и другие его характеристики могут быть выбраны согласно применимости. Перемещаемая часть может иметь отверстие на стороне, из которой проводят материал через входное отверстие в контейнер, в случае чего его можно использовать для эффективного проведения материала в рабочем диапазоне сжимающих средств. Контейнер для отходов/отделяющее устройство можно легко опорожнить, поскольку стенка в контейнерном пространстве выполнена для возможности вращения назад, например, с помощью шарнира, в случае чего это не затрудняет опорожнение.

Путем расположения прессующего устройства/сжимающего устройства для содержания собственного входного отверстия для материала, материал возможно подавать непосредственно в контейнер для отходов/отделяющее устройство для сжатия и сдавливания прессующим устройством/сжимающим устройством. В этом случае, например, слишком большой по размеру материал или иначе неподходящий для переправления трубопровода пневматической транспортной системы можно, тем не менее, подавать внутрь и транспортировать через входное отверстие прессующего устройства/сжимающего устройства в контейнер для отходов/отделяющее устройство. Путем расположения сжимающего средства прессующего устройства/сжимающего устройства и направляющего устройства указанного сжимающего средства в подвижную раму, подвижную собственным направляющим устройством, достигаются различные решения для направления прессующего устройства/сжимающего устройства и сжимающего средства.

Краткое описание чертежей

Далее изобретение раскрыто более подробно с помощью варианта выполнения со ссылкой на сопровождающие чертежи, на которых:

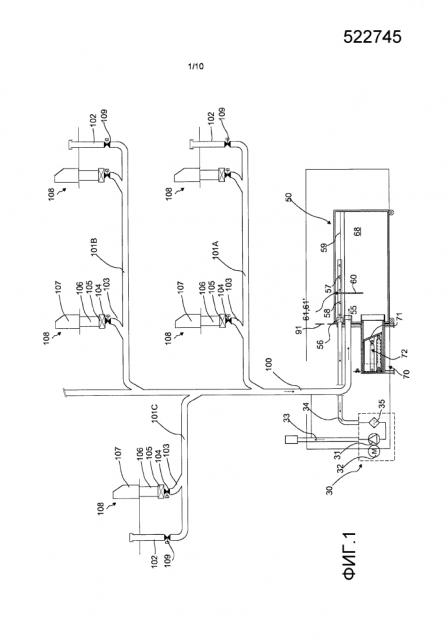

Фиг. 1 - упрощенный вид частично в сечении варианта выполнения изобретения пневматической транспортной системы для отходов;

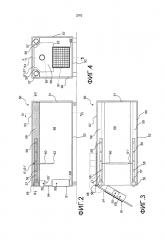

Фиг. 2 - вариант выполнения контейнера для отходов/отделяющего устройства по изобретению в сечении по 11-11 на Фиг. 4;

Фиг. 3 - вариант выполнения контейнера для отходов/отделяющего устройства по изобретению в сечении по III-III на Фиг. 2;

Фиг. 4 - вариант выполнения контейнера для отходов/отделяющего устройства по изобретению в сечении по IV-IV на Фиг. 2;

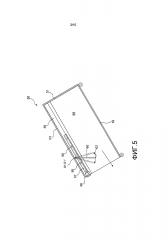

Фиг. 5 - вариант выполнения контейнера для отходов/отделяющего устройства по изобретению в положении опорожнения;

Фиг. 6 - вариант выполнения устройства по изобретению в сечении по VI-VI на Фиг. 7 в первом положении;

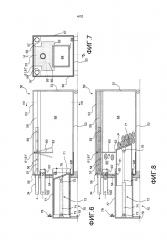

Фиг. 7 - вариант выполнения устройства по изобретению в сечении по VII-VII на Фиг. 6

Фиг. 8 - вид в сечении варианта выполнения устройства по изобретению во втором положении,

Фиг. 9 - вид в сечении второго варианта выполнения устройства по изобретению в первом положении,

Фиг. 10 - вид в сечении второго варианта выполнения устройства по изобретению во втором положении,

Фиг. 11 - третий вариант выполнения устройства по изобретению в первом рабочем состоянии,

Фиг. 12 - третий вариант выполнения устройства по изобретению во втором рабочем состоянии,

Фиг. 13 - третий вариант выполнения устройства по изобретению в третьем рабочем состоянии, и

Фиг. 14 - третий вариант выполнения устройства по изобретению в четвертом рабочем состоянии,

Фиг. 15 - вид в сечении четвертого варианта выполнения устройства по изобретению в первой фазе,

Фиг. 16 - четвертый вариант выполнения устройства по изобретению в сечении по VII-VII на Фиг. 17;

Фиг. 17 - четвертый вариант выполнения устройства по изобретению во второй фазе и в сечении по VIII-VIII на Фиг. 16;

Фиг. 18 - вид в сечении четвертого варианта выполнения устройства по изобретению во втором рабочем состоянии в первой его фазе;

Фиг. 19 - вид в сечении четвертого варианта выполнения устройства по изобретению во втором рабочем состоянии, во второй его фазе,

Фиг. 20 - четвертый вариант выполнения устройства по изобретению в третьей фазе,

Фиг. 21 - четвертый вариант выполнения устройства по изобретению в четвертой фазе,

Фиг. 22 - устройство по изобретению в сечении по XIII-XIII на Фиг. 21.

Подробное описание изобретения

На Фиг. 1 схематично показана часть пневматической системы для подачи материала, часть которой содержит трубу 100 для подачи материала, вдоль стороны которого расположены, по меньшей мере, одна, чаще несколько мест входа 108. Место входа 108 является впуском для материала, в частности, материала отходов, который необходимо транспортировать от указанного места входа, в частности, такой материал для отходов, как бытовые отходы или перерабатываемый материал, который необходимо транспортировать, подают в транспортирующую систему. Место входа 108 также может быть мусоропроводом, в который материал подают из входных отверстий на различные этажи здания. Указанная система может содержать ряд подающих станций 08, из которых материал для подачи подают в транспортирующие трубы 100, 101А, 101В, 101С. Путем открывания и закрывания закрывающих средств, таких как клапанное средство 104, которое возможно соединено с местом входа, материал можно подавать от места входа 108 в транспортирующую трубу 100. Указанное место входа 108 соединено на клапанной стороне с транспортирующей трубой 100 или с входной трубой 103, соединенной с ней. Обычно транспортирующие трубы включают основную транспортирующую трубу 100, с которой могут быть соединены несколько ответвляющихся транспортирующих труб 101А, 101В, которые, в свою очередь, могут быть соединены с несколькими подающими станциями 108. В варианте выполнения по Фиг. 1 место входа 108 является местом входа 107 материала отходов, при этом место входа 107 расположено на поверхности земли. Место входа 108 соединено через подающий канал 106 с устройством 105, придающим форму материалу, которое придает форму и сжимает материал для его прохождения в трубопровод 103, 101А, 101В, 101С, 100, меньшим по диаметру, чем подающий канал. Решение по изобретению также подходит к видам транспортных систем для материала, в которых не используют устройства придания формы материалу, но вместо этого материал поступает из мест входа непосредственно в трубопровод. Указанный трубопровод может быть выполнен уходящим под землю. В варианте выполнения по Фиг. 1 трубопровод содержит трубы 102 для свежего воздуха, в которых расположен клапан 109 для свежего воздуха.

Указанное устройство содержит контейнер для отходов/отделяющее устройство 50, которое является комбинацией сборника материала, образованного контейнером, и расположенного в нем средства отделения друг от друга транспортирующего воздуха и транспортируемого материала. В варианте выполнения контейнер для отходов/отделяющее средство 50 является подвижным контейнером/отделяющим средством, например, так называемым, горизонтальным отделяющим контейнером. Указанный трубопровод 100 может быть соединен с контейнером для отходов/отделяющим устройством 50, в котором транспортируемый материал отделяют от транспортирующего воздуха. Входное отверстие 55, в которое может быть помещен трубопровод 100, выполнено в стенке контейнера для отходов/отделяющем устройстве 50, которая является концевой стенкой 54 на чертеже, и которая в варианте выполнения по чертежу также является открываемой и закрываемой дверью. На Фиг. 2 конец трубопровода 100 помещен во входное отверстие 55 внутри стенки 55'. Соединительное средство также может быть выполнено в трубопроводе 100, и подобное средство - в стенке контейнера, во входном отверстии 55, как манжета, выполненная из стенки 55'. Соединительное средство и его контрэлемент могут в этом случае вместе образовывать соединительное средство, например, защелкиваемое. Соединительное средство 56 выполнено в контейнере для отходов/отделяющем устройстве 50, с которым может быть соединена труба или рукав 34, отходящий от генератора частичного вакуума 31 источника частичного вакуума с контрэлементом.

В варианте выполнения по Фиг. 1 источник 30 частичного вакуума пневматической системы подачи отходов содержит генератор 31 частичного вакуума, которым управляет управляющее устройство 32. Генератор 31 частичного вакуума может быть, например, вакуумным насосом или каким-либо другим средством, получающим отрицательное давление. Всасывающая сторона генератора 31 частичного вакуума соединена с контейнером для отходов/отделяющим устройством 50 через промежуточный путь 34. В этом случае разница всасывания/давления, требуемая при транспортировке материала, может быть получена в контейнере для отходов/отделяющем устройстве 50, в его контейнерном пространстве 68 и через входное отверстие 55 в трубопроводе 100, 101А, 101В, 101С. Между генератором 31 частичного вакуума и контейнером для отходов/отделяющим устройством 50 расположено фильтрующее устройство 35. На выдувной стороне генератора частичного вакуума 31 расположена выводная труба 33. Источник 30 частичного вакуума и его генератор 31 могут быть соединены от всасывающей стороны через средний проход 34 с контейнером для отходов/отделяющим устройством 50 с аналогом, расположенным на соединительном средстве 56. Один вариант выполнения контейнера для отходов/отделяющего устройства 50 представлен более подробно на Фиг. 2-4. В варианте по Фиг. 2-4 контейнер для отходов/отделяющее устройство 50 содержит основание 52, концевую стенку 51, верхнюю стенку 53, боковые стенки 66, 67 и вторую концевую стенку, которая в варианте выполнения по чертежу является открываемой и закрываемой дверью 54. Указанные двери 51, 52, 53, 54, 66, 67 ограничивают контейнерное пространство 68. Стенка 60 расположена в контейнерном пространстве 68, при этом указанная стенка продолжается от верхней части контейнера на расстояние к нижней части контейнера, когда указанная стенка 60 находится в вертикальном положении. В варианте выполнения по Фиг. 2-4 стенка 60 выполнена шарнирно соединенной в ее верхней части 61 вокруг оси 6V с верхней стенкой 53 контейнера. Указанная стенка 60, таким образом, является вращаемой относительно поперечной оси 61'. Указанная стенка 60 расположена на уровне части высоты контейнерного пространства 68, в случае чего свободное пространство расположено между нижней частью 62 стенки 60 и основанием 52 контейнера. Указанная стенка 60 выполнена в месте входного отверстия 55 в направлении высоты контейнера, и на расстоянии от него в продольном направлении контейнера. Промежуток остается между боковыми краями стенки 60 и боковыми стенками 66, 67 контейнера для отходов/отделяющего устройства. По предпочтительному варианту выполнения указанная стенка является клапаном, шарнирно прикрепленным по верхнему краю. Указанная стенка 60 является плоской на чертеже, но также она может иметь другую форму, например, вогнутую, выпуклую или волнистую. Указанная стенка может быть выполнена, например, из металла, такого как сталь, или из пластикового материала, резинового материала или их комбинации. Другие подходящие материалы можно рассматривать в зависимости от применения.

В варианте выполнения по Фиг. 2-4 контейнер для отходов/отделяющее устройство 50 содержит, по меньшей мере, одну всасывающую трубу 57, продолжающуюся от соединительного средства 56 во внутреннее пространство указанного контейнера для отходов/отделяющего устройства. В варианте выполнения по Фиг. 2-4 всасывающая труба 57 расположена в верхней части контейнерного пространства 68/отделяющего устройства в перпендикулярном сечении (Фиг. 4) указанного контейнера, относительно продольного направления контейнера, в угловой области или вблизи нее, между верхней стенкой 53 и боковой стенкой 66 и/или 67. В варианте выполнения по Фиг. 2-4 указанный контейнер для отходов содержит две всасывающие трубы 57. Из них первая расположена в перпендикулярном сечении (Фиг. 4) контейнера относительно продольного направления указанного контейнера, в угловой области или возле нее, между верхней стенкой 53 и боковой стенкой 66, и вторая всасывающая труба расположена в угловой области или возле нее, между верхней стенкой и второй боковой стенкой 67. Соединение с всасывающей стороной генератора частичного вакуума, то есть всасывание, может быть выполнено как через одну из всасывающих труб или через обе всасывающие трубы.

По меньшей мере, одно всасывающее отверстие 58 выполнено во всасывающей трубе 57 по ее длине. В варианте выполнения по Фиг. 2-4 по длине всасывающей трубы 57 расположено несколько всасывающих отверстий 58, которые также, возможно, расположены на ободке стенки указанной всасывающей трубы 57. Часть 59 стенки, представляющая собой плотное плетение, допускающая прохождение через нее воздуха, также расположена в контейнерном пространстве 68, при этом пропуская воздух, но препятствуя прохождению, по меньшей мере, крупных частиц материала во всасывающую трубу 57 из указанных всасывающих отверстий 58. Указанная часть 59 стенки, пропускающая воздух, и верхняя стенка 66 контейнера, а также одна из двух боковых стенок 66 или 67 образуют продольное камерное пространство контейнера, в котором расположена всасывающая труба 57. Когда всасывающая сторона генератора частичного вакуума 31 соединена для действия через средний канал 34 и соединительное средство 56 во всасывающей трубе 57, всасывание действует через всасывающие отверстия 58 и через стенку 59, позволяющей воздуху проходить в контейнерное пространство 68 для отходов/отделяющего устройства и далее через входное отверстие 55 в трубопровод 100, 101А, 10В, 101С.

Отверстие 69 расположено на контейнере для отходов/отделяющем устройстве 50 для приведения, по меньшей мере, прессующей части 71 прессующего устройства 70 в контейнерное пространство 68. На Фиг. 2-4 указанное отверстие 69 имеет манжету 69', продолжающуюся в пространство контейнера. В варианте выполнения по Фиг. 2-4 указанное отверстие 69 для прессующего устройства расположено в той же стенке 54, что и та, в которой расположено входное отверстие 55, и ниже входного отверстия 55 в направлении высоты.

В варианте выполнения для закрытия отверстия 69 обеспечена крышка 91, смещаемая из положения перед отверстием 69, когда указанное прессующее устройство 70 соединяется с контейнером для отходов/отделяющим устройством 50. В варианте выполнения по чертежу дверца 54 стенки шарнирно прикреплена для вращения вокруг вертикальной оси 98, как показано на Фиг. 3. Дверца 54 может быть повернута в открытое положение против наружной стороны указанной боковой стенки 67 контейнера для отходов/отделяющего устройства, как показано на Фиг. 3 пунктирной линией. Это предпочтительное положение дверцы, когда контейнер пуст.

На Фиг. 5 показана ситуация, в которой указанный контейнер для отходов/отделяющее устройство 50 в его типичном положении опорожнения. На чертеже можно видеть, что стенка 60 в контейнерном пространстве 68 поворачивается, предпочтительно вокруг оси 61', относящейся к шарниру верхнего края 61, при опустошении контейнера от материала спереди, в случае чего опустошение может быть выполнено быстро и эффективно. Средства сокращения трения, например, роликовые средства по чертежу, что упрощает перемещение контейнера для отходов/отделяющее устройство, могут быть выполнены на нижней части контейнера для отходов/отделяющего устройства 50.

На Фиг. 6-8 показан вариант выполнения устройства по изобретению, в котором прессующее/уплотняющее устройство 70, содержащее сжимающее средство 71 и управляющее устройство 72, выполнено соединенным с контейнером для отходов/отделяющим устройством 50. Указанное сжимающее средство 71 в прессующем устройстве/уплотняющем устройстве 70 в варианте выполнения по чертежу выполнено с возможностью перемещения между, по меньшей мере, двух положений. Указанное сжимающее средство 71 выполнено для смещения материала отходов, который проводят из входного отверстия 55 в контейнере для отходов/отделяющем устройстве 50 к фактического контейнерного пространства 68. Указанное сжимающее средство перемещает и одновременно также сжимает материал для его более плотного размещения, например, оно уплотняет отходы в контейнерном пространстве 68. В варианте выполнения по Фиг. 6-8 прессующее/уплотняющее устройство 70 содержит корпусную часть 77, в которой указанное сжимающее средство 71 и его подвижный инструмент расположены в первом положении, то есть вертикальном положении. Указанная корпусная часть 77 содержит соединяющую часть 80, выполненную так, что контрэлемент, обычно манжета 69' отверстия 69 контейнера для отходов/отделяющего устройства 50, образует соединение с соединяющей частью 80. В варианте выполнения по чертежу указанная манжета 69' выполнена вокруг соединяющей части 80 корпусной части 77 прессующего/уплотняющего средства 70.

Материал W, такой как бытовые отходы, подают внутрь из входного отверстия 108 в трубопровод 101А, 101В, 101С, 100, где его подают с помощью всасывания/разницы давления и/или подачи воздуха, проходящего в трубопроводе в контейнер для отходов/отделяющее устройство 50 из входного отверстия 55. Прохождение материала отходов в контейнер для отходов/отделяющее устройство ограничено стенкой 40, с которой обычно сталкивается часть материала, поданная из входного отверстия 55, и падает под действием гравитации вниз в контейнер. По меньшей мере, одна стенка 60, поперечная относительно входного направления материала, расположена в контейнерном пространстве 68 для отходов/отделяющего устройства, при этом указанная стенка выполнена для направления материала в рабочий диапазон в контейнерном пространстве 68 сжимающего средства 71 прессующего/уплотняющего устройства. Указанный материал отделяют от транспортирующего воздуха, например, с помощью коллизии и гравитации, путем чего более тяжелый материал W переходит в нижнюю часть контейнера. Всасывающая труба 57 расположена в верхней части контейнера для отходов/отделяющего устройства 50, при этом труба соединена со всасывающей стороной генератора частичного вакуума 31. Транспортирующий воздух переходит из контейнерного пространства 68 контейнера для отходов/отделяющего устройства во всасывающую трубу 57. Указанная стенка 59, допускающая прохождение через нее воздуха, предотвращает прохождение, по меньшей мере, более крупных частиц материала во всасывающую трубу. Меньшие частицы фильтруют в фильтрующем устройстве 35 (Фиг. 1).

Прессующее/уплотняющее устройство 70 выполнено соединенным с контейнером для отходов/отделяющим устройством 50, при этом оно соединено с нижней частью контейнерного пространства 68 контейнера для отходов/отделяющего устройства соединяющей частью 80, являющейся манжетной частью. В варианте выполнения по Фиг. 6 и 7 указанное сжимающее средство 71 находится в первом положении, то есть, вертикальном положении, на Фиг. 6 и в развернутом положении, то есть, в положении сжатия на Фиг. 7. Во втором положении, показанном на Фиг. 8, сжимающее средство продолжается в контейнерное пространство 68 для отходов/отделяющего устройства 50. Во втором положении перемещение сжимающего средства 71 продолжается до, по меньшей мере, участка стенки 60 в контейнерном пространстве 68. Прессующее/уплотняющее средство содержит горизонтальную часть 81 стенки на стороне входного отверстия 55 контейнера для отходов/отделяющего устройства 50. В варианте выполнения по чертежу приводное устройство 72, такое как приводимая средним давлением цилиндро-поршневая комбинация 74, 75, перемещает сжимающее средство. Указанное приводное устройство 72 поддерживается на первом конце 73 (на чертеже - на стороне цилиндра 74) на корпусной части 77. На другом конце 76, на чертеже - на стороне поршневого штока 75, указанное приводное устройство расположено на сжимающем средстве 71. Указанная рама расположена в варианте выполнения по чертежу на основании машины на опорных ножках 78. Проход в центр выполнен в корпусной части 77 из пространства, в котором перемещается сжимающее средство, наружу и к клапанному средству 79 в месте, являющемся так называемым «выпускным клапаном».

Когда материал собирается из входного отверстия 55 контейнера для отходов/отделяющего устройства 50 вместе с транспортирующим воздухом, по меньшей мере, часть материала W сталкивается со стенкой 60 и падает вниз в контейнерное пространство 68. Указанная стенка направляет материал в рабочий диапазон сжимающего средства 71. При помощи сжимающего средства указанный материал смещают дальше в контейнерное пространство 68 от нижней части стенки 60. Указанное сжимающее средство перемещают поступательно с помощью приводного устройства 72 между первым положением по Фиг. 6 и вторым положением по Фиг. 8. Также возможно, что сжимающее средство перемещают только на часть расстояния между указанными крайними положениями. Когда достаточно материала собрано в контейнерном пространстве 68, указанное сжимающее средство сжимает его, например, против концевой стены 51, для плотности. Указанная стенка 60, расположенная в контейнерном пространстве, со своей стороны предотвращает возвращение сжатого материала W в контейнерное пространство 68 нежелательным образом к стороне входного отверстия 55 относительно стенки 60 в контейнерном пространстве 68. Эта часть контейнерного пространства 68 обозначена на чертежах позицией 68'. Она может быть названа отделяющей частью или отделяющим пространством 68' контейнера. Это пространство ограничено сверху верхней стенкой 53 контейнера и стенкой 59, пропускающей воздух, концевой стенкой 54 (то есть, дверцей) и стенкой 60, расположенной в пространстве, и снизу, по меньшей мере, одной стенкой прессующего/уплотняющего устройства 70 при ее, по меньшей мере, частичном проталкивании в пространство контейнера. В варианте выполнения по Фиг. 8 стенка прессующего устройства, ограничивающая пространство 68', является верхней стенкой 81 указанного сжимающего средства.

На Фиг. 9 и 10 показан второй вариант выполнения устройства по изобретению, в котором подвижная часть 89 выполнена соединенной с прессующим/уплотняющим устройством 70, при этом указанная подвижная часть при продолжении устанавливается возле нижней части 62 стенки 60, расположенной контейнерном пространстве 68 для отходов/отделяющего устройства 50, и если необходимо, поддерживает стенку 60, предотвращая ее естественное перемещение, например, вращательное перемещение вокруг оси 61' к стенке 54 на стороне входного отверстия 55. Указанная подвижная часть 89 имеет опорную поверхность 90, на которой может поддерживаться нижняя часть 62 стенки 60. В варианте выполнения по Фиг. 9 и 10 приводное устройство 72 прессующего/уплотняющего устройства 70 содержит двухфазную конструкцию, в которой первое приводное устройство 82, 83 выполнено для перемещения подвижной части 89, так же как второе приводное устройство 87, 88 и сжимающее средство 71, соединенные во втором положении, при этом из второго положения указанное сжимающее средство перемещается с помощью второго приводного устройства 87 в третье положение, показанное на Фиг. 10. Первое приводное устройство 82, 83 расположено на первом конце 73 на Фиг. 10 от стороны цилиндра 82, на корпусной части 77. На втором конце 84, на Фиг. 10 на стороне штока 83 поршня, первое приводное устройство 82, 83 выполнено в соединяющей части 85, в которой размещена подвижная часть 89, или которая является частью подвижной части 89. Первый конец 86, на Фиг. 10 цилиндровой части 87, второго приводного устройства 87, 88, в свою очередь, соединен с соединяющей частью 85. Второй конец 76 на Фиг. 10 на стороне штока 88 поршня второго приводного устройства 87, 88 соединен с сжимающим средством 71. В варианте выполнения по Фиг. 9 и 10 достигается более длинный ход сжатия и более эффективное уплотнение отходов в контейнерном пространстве 68. Кроме того, опорная поверхность 90 подвижной части 89 эффективно предотвращает нежелательное перемещение стенки 60 к входному отверстию 55 и, таким образом, также со своей стороны улучшает сжатие отходов в контейнерном пространстве 68.

В варианте выполнения по Фиг. 9 и 10 подвижная часть 89 является трубчатой и также служит в качестве нижней стенки для отделяющего пространства 68', когда указанная подвижная часть 89 находится во втором положении, то есть введена в контейнерное пространство 68.

На Фиг. 11-14 дополнительно показан третий вариант выполнения изобретения. Подобным образом, на Фиг. 11-14 представлено соединение контейнера для отходов/отделяющего устройства 50 и его соединительного средства с прессующим/уплотняющим устройством 70, так же как транспортирующей трубы 100 и канала 34 генератора частичного вакуума. На Фиг. 11 контейнер для отходов/отделяющее устройство 50 перемещают к прессующему/уплотняющему устройству. Соединяющая часть 80 прессующего/уплотняющего устройства 70 и конец 100 транспортирующей трубы, так же как конец всасывающего канала 34, расположены поддерживаемым образом так, что они образуют или обеспечивают требуемые соединения, когда контейнер для отхода/отделяющее устройство 50, контр-элементы на нем, отверстие 69 для сжатия, входное отверстие 55 и соединительное средство 56 помещают против соединяющей части 80 и конца 100 транспортирующей трубы и конца всасывающего канала 34. В варианте выполнения крышка 91 служит для закрывания отверстия 69, смещенного из положения на Фиг. 11 вверх в положение по Фиг. 12, от передней части отверстия 69, когда прессующее устройство 70 соединено с контейнером для отходов/отделяющим устройством 50.

В варианте выполнения по Фиг. 11-14 подвижная часть 89, действующая как подвижная рама прессующего устройства, находится в соединении с прессующим/уплотняющим устройством 70, при этом указанная подвижная часть при продолжении расположена возле нижней части 62 стенки 60, расположенной в контейнерном пространстве 68 для отходов/отделяющего устройства 50 и, если требуется, поддерживает стенку 60, предотвращая ее естественное перемещение, например, вращательное перемещение вокруг оси 61' к стенке 54 на стороне входного отверстия 55. Указанная подвижная часть 89 имеет опорную поверхность 90, на которой может поддерживаться нижняя часть 62 стенки 60. Перемещаемая часть 89 имеет отверстие 92, открывающееся в пространство контейнера на стороне входного отверстия 55, когда подвижная часть 89 принимается во второе положение (Фиг. 13). Из отверстия 92 материал может проходить в пространство перед сжимающим средством 71, когда оно находится в положении по Фиг. 13. Действительное сжимающее перемещение и уплотнение выполняют по Фиг. 13, и в варианте выполнения по Фиг. 11-14 приводное устройство 71 прессующего/уплотняющего устройства 70 содержит двухфазную конструкцию, в которой первое приводное устройство 82, 83 выполнено для перемещения подвижной части 89, которая теперь является подвижной рамой прессующего устройства, так же как второе приводное устройство 87, 88 и сжимающее средство, соединенное с ним во втором положении.

Из второго положения указанное сжимающее средство перемещается вторым приводным устройством 87, 88 в третье положение, как показано на Фиг. 14.

Первое приводное устройство 82, 83 расположено на своем первом конце 73, на чертеже - на стороне цилиндра 82, на корпусной части 77. На своем втором конце 84 на Фиг. 1 на стороне штока 83 поршня указанное первое приводное устройство 82, 83 выполнено в соединяющей части 85, в которой расположена подвижная часть 89, или которая является частью подвижной части 89. Указанный первый конец 86, на Фиг. 14 цилиндровая часть 87, второго приводного устройства 87, 88 в свою очередь соединена с соединяющей частью 85. Указанный второй конец 76, на Фиг. 14 на стороне штока 88 поршня, второго приводного устройства 87, 88 соединен с сжимающим средством 71.

В варианте выполнения по Фиг. 11-14 материал может быть эффективно направлен через отверстие 92 подвижной части 89 в пространство перед сжимающим средством для подачи и сжатия в контейнерном пространстве. Кроме того, достигаются более длинный ход сжатия и более эффективное уплотнение в контейнерном пространстве 68. Кроме того, опорная поверхность 90 подвижной части 89 эффективно предотвращает нежелательное перемещение стенки 60 к входному отверстию 55, и, таким образом, также со своей стороны улучшает сжатие отходов в контейнерном пространстве 68. Стенка 81 сжимающего средства 71 предотвращает прохождение материала через отверстие 92, когда указанное сжимающее средство находится в положении по Фиг. 14, то есть, в положении сжатия.

На Фиг. 15-22 показан четвертый вариант выполнения устройства по изобретению, в котором подвижная часть 89 расположена в соединении с прессующим/уплотняющим устройством 70, при этом указанная подвижная часть при продолжении устанавливается возле нижней части 62 стенки 60, расположенной в контейнерном пространстве 68 для отходов/отделяющего устройства 50, и, если требуется, поддерживает стенку 60, предотвращая ее естественное перемещение, например, вращательное перемещение вокруг оси 61' к стенке 54 на стороне входного отверстия 55. Указанная подвижная часть 89 имеет опорную поверхность 90, на которой может поддерживаться нижняя часть 62 стенки 60. В варианте выполнения по чертежам приводное устройство 72 прессующего/уплотняющего устройства 70 содержит двухфазную конструкцию, в которой установлено первое приводное устройство 82, 83 для перемещения подвижной части 89, так же, как второе приводное устройство 87, 88 и сжимающее средство, соединенное с ним во втором положении, при этом из указанного второго положения указанное сжимающее средство перемещается вторым приводным устройством 87, 88 в третье положение, показанное на Фиг. 21. Указанное первое приводное устройство 82, 83 выполнено на своем первом конце 73, на чертеже - на стороне цилиндра 82, на корпусной части 77. На своем втором конце 84 на Фиг. 21 на стороне штока 83 поршня указанное первое приводное устройство 82, 83 выполнено в соединяющей части 85, в которой расположена подвижная часть 89, или которая является частью подвижной части 89. Первый конец 86, на Фиг. 21 цилиндровая часть 87, второго приводного устройства 87, 88, в свою очередь, соединен с соединяющей частью 85. Второй конец 76, на Фиг. 21 на стороне штока 88 поршня, второго приводного устройства 87, 88 соединен с сжимающим средством 71. В варианте выполнения по Фиг. 15-22 достигаются более длинный ход сжатия и более эффективное уплотнение в контейнерном пространстве 68. Кроме того, опорная поверхность 90 подвижного входного отверстия 55 и, таким образом, также, со своей стороны, улучшает сжатие отходов в контейнерном пространстве 68.

В варианте выполнения по Фиг. 15-22 подвижная часть 89, является, например, трубчатой и также функционирует как нижняя стенка для отделения пространства 68', когда подвижная часть 89 находится в третье